ИТС 14-2016 Производство драгоценных металлов

ИТС 14-2016

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ДРАГОЦЕННЫХ МЕТАЛЛОВ

Production of precious metals

Дата введения 2017-07-01

Введение

Информационно-технический справочник по наилучшим доступным технологиям (далее - справочник НДТ) "Производство драгоценных металлов" разработан на основании анализа распространенных в Российской Федерации и перспективных технологий, оборудования, сырья, других ресурсов с учетом климатических, экономических и социальных особенностей Российской Федерации.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" ([1]) объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории. Производство драгоценных металлов включено в I категорию и отнесено к областям применения наилучших доступных технологий (НДТ). Профильные предприятия рассматриваются как объекты, деятельность которых оказывает значительное негативное воздействие на окружающую среду, поэтому они обязаны получать комплексные экологические разрешения на осуществление своей деятельности. Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды. Хозяйствующие субъекты должны принимать все необходимые предупредительные меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование ресурсов, в частности, посредством внедрения НДТ, обеспечивающих выполнение экологических требований.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7-ФЗ "Об охране окружающей среды" ([1]), согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 ([2]), формат описания технологий - ПНСТ 23-2014 ([3]), термины приведены в соответствии с ПНСТ 22-2014 ([4]).

Краткое содержание справочника НДТ

Введение. Представлено краткое содержание настоящего справочника НДТ.

Предисловие. Указана цель разработки настоящего справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется настоящий справочник НДТ.

В разделе 1 представлена общая характеристика производства драгоценных металлов в Российской Федерации:

- предприятия по производству золота, серебра и платиновых металлов (перечень предприятий и их специализация);

- географическое расположение предприятий;

- виды перерабатываемого сырья и их характеристика отдельно для серебра, золота и металлов платиновой группы (МПГ).

В разделе 2 представлено описание технологий производства драгоценных металлов (дифференциация по металлам: серебро, золото и МПГ):

- для золота - типовые схемы получения золота из золотосодержащего сырья (сплав Доре, золотой скрап и др.);

- для серебра - типовые технологии получения серебра из серебросодержащего сырья, отходов цинкового и свинцового производства, серебряного концентрата, получаемого из медно-никелевых шламов, электронного лома и др.

Описаны основные процессы: гидрометаллургические, пирометаллургические (хлорный процесс Миллера), электрохимические.

Описаны осадительная ("классическая") и экстракционная технологии (технологические схемы) аффинажа платиновых металлов применительно к:

- концентратам платиновых металлов, включая "шлиховую" платину;

- отработанным автомобильным катализаторам;

- отработанным катализаторам нефтехимической отрасли.

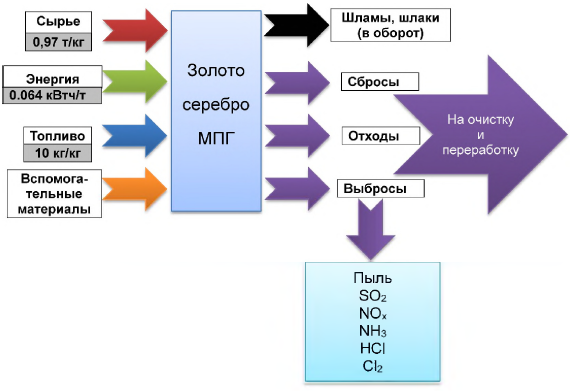

В разделе 3 приведена информация о регламентируемых и фактических уровнях эмиссий в окружающую среду для применяемых технологических процессов, сырья, топлива, вторичных сырьевых и энергетических ресурсов с указанием применяемых методов определения.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки настоящего справочника НДТ, а также различных литературных источников.

В разделе 4 описаны подходы к определению НДТ, примененные при разработке настоящего справочника НДТ.

В разделе 5 приведены идентифицированный в результате бенчмаркинга отрасли перечень НДТ при производстве драгоценных металлов и их характеристики, в том числе перечень основного технологического оборудования, позволяющих сократить эмиссии в окружающую среду, обеспечить рациональное потребление сырья, воды, энергии и снизить образование отходов.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на предприятиях Российской Федерации по производству драгоценных металлов.

В разделе 7 приведен перечень перспективных технологий и технологий, находящихся на стадии научно-исследовательских и опытно-конструкторских работ или опытно-промышленного внедрения, позволяющих повысить эффективность производства и сократить эмиссии в окружающую среду, с указанием сроков, в течение которых перспективные технологии могут стать экономически и технически доступными.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке настоящего справочника НДТ. Даны рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке настоящего справочника НДТ.

Предисловие

Федеральный закон N 219-ФЗ ([5]) совершенствует систему нормирования в области охраны окружающей среды и вводит в российское правовое поле меры экономического стимулирования хозяйствующих субъектов для внедрения наилучших технологий.

Федеральный закон N 162-ФЗ ([6]) содержит положения, закрепляющие статус информационно-технических справочников как документов национальной системы стандартизации.

Цели, основные принципы и порядок разработки настоящего справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" ([7]).

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений для производства драгоценных металлов и содержащим описание применяемых в настоящее время и перспективных технологических процессов, технических способов, методов предотвращения и сокращения негативного воздействия на окружающую среду, из числа которых выделены решения, признанные НДТ для производства драгоценных металлов, включая соответствующие параметры экологической результативности, ресурсо- и энергоэффективности, а также экономические показатели.

2 Информация о разработчиках

Настоящий справочник НДТ разработан технической рабочей группой "Производство драгоценных металлов" (ТРГ 14), состав которой утвержден приказом Росстандарта от 4 марта 2016 г. N 228 "О создании технической рабочей группы "Производство драгоценных металлов" (в ред. приказа Росстандарта от 18 июля 2016 г. N 1053).

Перечень организаций и их представителей, принимавших участие в разработке настоящего справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Настоящий справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Настоящий справочник НДТ содержит описание применяемых при производстве драгоценных металлов технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, потребление воды и сырья, повысить энергоэффективность. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ. Для НДТ в настоящем справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

Настоящий справочник НДТ разработан в соответствии с Федеральным законом ([1]) (статья 28.1, пункт 7) на основе результатов анализа отрасли в Российской Федерации и с учетом материалов справочника Европейского союза по наилучшим доступным технологиям для предприятий цветной металлургии (Best Available Techniques (ВАТ) Reference Document for the Non-Ferrous Metals Industries)* ([9]).

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве драгоценных металлов в Российской Федерации, собрана в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства от 31 октября 2014 г. N 2178-р ([10]), отражена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Настоящий справочник НДТ утвержден приказом Росстандарта от 15 декабря 2016 г. N 1888.

Настоящий справочник НДТ введен в действие с 1 июля 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- производство драгоценных металлов из руд, концентратов, техногенных источников, вторичных сырьевых ресурсов посредством гидрометаллургических, пирометаллургических и электрохимических процессов;

- производство порошков и слитков драгоценных металлов, производство сплавов на основе драгоценных металлов - компактных и в виде порошков, в том числе, из вторичных продуктов, на аффинажных предприятиях Российской Федерации;

- производство изделий из драгоценных металлов, включая катализаторы для химической промышленности (катализаторные сетки), автомобильные катализаторы, различные виды проволоки, термопары, термометры сопротивления, стоматологические и ювелирные сплавы, резистивные материалы, химическую посуду, изделия медицинского назначения, соединения (соли) драгоценных металлов.

Настоящий справочник НДТ распространяется на методы производства первичных и вторичных драгоценных металлов. Между этими производствами практически невозможно провести четкую грань. Нередко при производстве первичных металлов в рамках общих производственных процессов с целью экономии энергии, минимизации производственных затрат и вторичного использования образующихся отходов используется вторичное сырье. Вторичное производство драгоценных металлов включает производство металла из вторичного сырья (электронного лома, отработанных катализаторов, отходов изделий и сплавов и т.п.) гидрометаллургическими, пирометаллургическими и электрохимическими методами.

Настоящий справочник НДТ также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий и (или) масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы (пирометаллургические, гидрометаллургические и электролитические);

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение и подготовка продукции.

Настоящий справочник НДТ не распространяется на:

- добычу и обогащение руд драгоценных металлов на месторождениях;

- вопросы, которые касаются исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве драгоценных металлов и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 г. N 2178-р) ([10]) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" |

|

Промышленные системы охлаждения, например, градирни, пластинчатые теплообменники |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 20-2016 "Промышленные системы охлаждения" |

|

Хранение и обработка материалов |

Информационно-технический справочник по наилучшим доступным технологиям "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Обращение с отходами |

Информационно-технический справочник по наилучшим доступным технологиям ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" |

|

Выработка пара и электроэнергии на тепловых станциях |

Информационно-технический справочник по наилучшим доступным технологиям "Сжигание топлива на крупных установках в целях производства энергии" |

|

Методы добычи драгоценных металлов |

Информационно-технический справочник по наилучшим доступным технологиям "Добыча драгоценных металлов" |

|

Повышение энергетической эффективности |

Информационно-технический справочник по наилучшим доступным технологиям "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Раздел 1. Общая характеристика производства драгоценных металлов

1.1 Общая информация

Драгоценные металлы относятся к уникальным химическим элементам. Они сочетают в себе самые разные свойства: термостойкость и пластичность, коррозионную устойчивость и свариваемость, отражательную и эмиссионную способность, тепло- и электропроводность и высокие магнитные характеристики. Особенными физическими и химическими свойствами обладают не только сами металлы, но и их соединения и материалы: сплавы, катализаторы, порошки, покрытия, оксидные пленки и др. Они играют важную роль в химии, анализе, катализе, биологии, медицине; незаменимы в электронике, радио- и электротехнике, химической и нефтеперерабатывающей отраслях, приборостроении, атомной и ракетной технике. Драгоценные металлы обеспечивают надежную работу вычислительных, измерительных, контролирующих приборов и устройств. Эффект от использования этих металлов, которые окружают нас буквально повсюду, переоценить практически невозможно.

Содержание драгоценных металлов в земной коре (кларк) оценивается, по данным разных авторов, на уровне 10 -10

-10 %, причем минералы драгоценных металлов не образуют месторождений, перспективных для промышленной переработки. Они преимущественно вкраплены в основные рудообразующие сульфидные и реже - окисленные минералы меди, никеля, железа. Поэтому драгоценные металлы являются редкими и рассеянными элементами.

%, причем минералы драгоценных металлов не образуют месторождений, перспективных для промышленной переработки. Они преимущественно вкраплены в основные рудообразующие сульфидные и реже - окисленные минералы меди, никеля, железа. Поэтому драгоценные металлы являются редкими и рассеянными элементами.

При переработке полиметаллических руд драгоценные металлы следуют за цветными по всем технологическим переделам, концентрируясь в "черновом" металле, и на заключительном этапе концентрируются в шламах, из которых получают сначала богатые концентраты, а затем - в процессах аффинажа - и сами металлы.

Наряду с первичным сырьем, перерабатываются также различные виды вторичного сырья: отработанные катализаторы, электронный лом, отходы фото- и кинопромышленности, бракованные изделия и т.п., а также техногенное сырье: шлаки, кеки, пыли. Их доля в общем объеме перерабатываемого сырья неуклонно возрастает.

Совокупность драгоценных металлов, полученных из различных источников (см. Федеральный закон "О драгоценных металлах и драгоценных камнях" от 26 марта 1998 г. N 41-ФЗ с поправками от 2 мая 2015 г. N 111-ФЗ), и изделий из них образуют государственный фонд Российской Федерации, который составляет часть ее золотовалютных резервов.

Мировой рынок золота охватывает всю систему обращения этого металла: производство, распределение и потребление. Рынок золота имеет свои особенности:

-

1) Золото используется фактически всеми государствами в качестве страхового и резервного фонда. Учтенные государственные запасы золота, сосредоточенные в центральных банках и резервах МВФ, составляют сегодня более 31000 т. Значительная часть этих запасов может быть выставлена на продажу.

-

2) Еще большие объемы золота имеются у населения (ювелирные украшения, монеты и др.). Часть этого золота также поступает на рынок в виде лома.

По данным Всемирного совета золота по состоянию на май 2016 года ([11]), золотые резервы стран (без учета Ирана, резервы которого могут составлять 900 т) оцениваются в 32754 т.

Основные страны - потребители золота четко подразделяются на две группы. С одной стороны, это группа технически развитых стран (Япония, США и Германия), которые сравнительно широко используют золото в различных областях техники и промышленных отраслях. Здесь золото выступает как индикатор развития высоких технологий в электронной и электротехнической, космической, приборостроительной и др. отраслях промышленности. Другой группой государств являются те страны, в которых основная доля золота, а иногда и вся его масса потребляется на нужды только ювелирной промышленности. На долю главного производителя ювелирных изделий в Европе - Италии - приходится 15,6% золота, использованного в мировой ювелирной промышленности; на долю основного азиатского производителя золотых украшений - Индию - 15,2% золота. В России на технические нужды золота расходуется 15-17 т/год, т.е. 55%-60% всего количества металла, потребленного в стране, а на изготовление ювелирных изделий - примерно 12 т/год (40%-45%). Доля России среди стран - потребителей золота составляет около 1,0%. По этому показателю Россия находится в одном ряду с такими странами, как Испания, Мексика, Бразилия, Кувейт.

Состояние рынка по производству и потреблению золота представлено в таблице 1.1 ([12]).

Таблица 1.1 - Золото. Предложение и спрос, т ([12])

|

2015 год |

|

|

Предложение |

|

|

Добыча из недр |

3186,2 |

|

Скрап (вторичное золото) |

1092,8 |

|

Нетто хеджирование предложений |

-20,8 |

|

Итого: |

4258,3 |

|

Спрос |

|

|

Ювелирный |

2396,9 |

|

Промышленный |

332,9 |

|

Инвестиционный |

921,5 |

|

Профицит/дефицит |

2,5 |

|

Центральные банки и другие учреждения |

566,7 |

|

Всего физический спрос |

4218 |

Мировые запасы серебра оцениваются в 512 тыс.т, а ежегодная добыча составляет около 25 тыс.т, причем на долю России приходится 6%-7% от этого количества ([13]).

Таблица 1.2 - Серебро. Предложение и спрос, т ([13])

|

2015 год |

||

|

Предложение |

||

|

Добыча из недр |

27579 |

|

|

Скрап (вторичное золото) |

4544 |

|

|

Нетто хеджирование предложений |

243 |

|

|

Итого: |

32366 |

|

|

Спрос |

||

|

Ювелирный |

7045 |

|

|

Серебряная посуда |

1956 |

|

|

Промышленный |

18310 |

|

|

Инвестиционный |

9091 |

|

|

Всего физический спрос |

36402 |

|

Что касается запасов металлов платиновой группы (МПГ), то они преимущественно сосредоточены на территории Южно-Африканской Республики (порядка 90% всех мировых запасов), на втором месте - Россия.

Данные по предложению платиновых металлов в мире включают оценочный объем продаж первичных металлов платиновой группы (МПГ) добывающими компаниями по странам добычи (таблицы 1.3-1.7). Следует отметить, что показатели брутто-спроса для каждой области применения - это сумма производственных потребностей в металле и любых изменений объемов непереработанного металла в данном секторе. Увеличение запасов непереработанного металла приводит к созданию дополнительного спроса, а сокращение запасов снижает уровень спроса. Показатели нетто-спроса равны брутто-спросу в каждой области применения за вычетом объемов утилизированного металла в этой отрасли, независимо от того, использовали повторно этот металл или он был продан для других целей.

Для редких платиновых металлов - иридия, рутения - предложение существенно превышает спрос. Суммарный спрос на осмий, который является самым редким и наименее изученным элементом из группы платиновых металлов, оценивается в первые десятки килограммов.

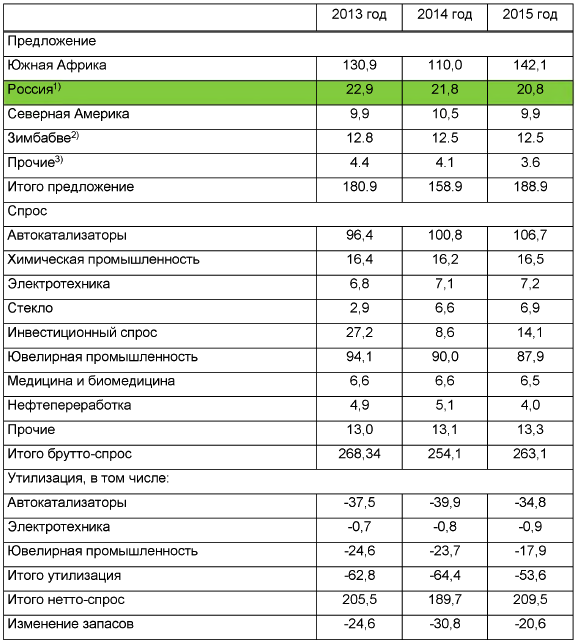

Таблица 1.3 - Платина. Предложение и спрос, т ([14])

________________

Общий объем МПГ, поставляемый во все регионы, включая Россию и страны бывшего СССР. Данные по предложению из России разделены на продажи первичного металла и реализации государственных запасов.

Общий объем МПГ, поставляемый во все регионы, включая Россию и страны бывшего СССР. Данные по предложению из России разделены на продажи первичного металла и реализации государственных запасов.

МПГ, добываемые в Зимбабве, перерабатываются в настоящее время в Южной Африке.

МПГ, добываемые в Зимбабве, перерабатываются в настоящее время в Южной Африке.

Поставки из Зимбабве выделены из предложения прочих производителей.

Поставки из Зимбабве выделены из предложения прочих производителей.

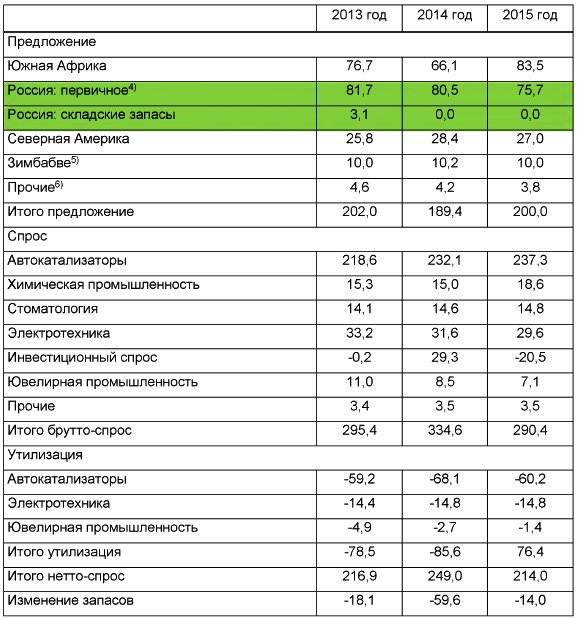

Таблица 1.4 - Палладий. Предложение и спрос, т ([14])

________________

Общий объем МПГ, поставляемый во все регионы, включая Россию и страны бывшего СССР. Данные по предложению из России разделены на продажи первичного металла и реализации государственных запасов.

Общий объем МПГ, поставляемый во все регионы, включая Россию и страны бывшего СССР. Данные по предложению из России разделены на продажи первичного металла и реализации государственных запасов.

МПГ, добываемые в Зимбабве, перерабатываются в настоящее время в Южной Африке.

МПГ, добываемые в Зимбабве, перерабатываются в настоящее время в Южной Африке.

Поставки из Зимбабве выделены из предложения прочих производителей.

Поставки из Зимбабве выделены из предложения прочих производителей.

Таблица 1.5 - Родий. Предложение и спрос, т ([14])

Таблица 1.6 - Иридий. Спрос, т ([14])

|

2013 год |

2014 год |

2015 год |

|

|

Спрос |

|||

|

Химическая промышленность |

0,6 |

0,6 |

0,6 |

|

Электротехника |

1,1 |

1,4 |

2,5 |

|

Электрохимия |

1,6 |

1,7 |

1,8 |

|

Прочие |

2,5 |

2,8 |

2,9 |

|

Итого брутто-спрос |

5,8 |

6,5 |

7,8 |

Таблица 1.7 - Рутений. Спрос, т ([14])

|

2013 год |

2014 год |

2015 год |

|

|

Спрос |

|||

|

Химическая промышленность |

9,7 |

7,7 |

6,7 |

|

Электротехника |

0,5 |

11,2 |

14,2 |

|

Электрохимия |

4,5 |

4,8 |

4,9 |

|

Прочие |

3,3 |

3,4 |

3,6 |

|

Итого брутто-спрос |

28,0 |

27,1 |

29,4 |

1.2 Минерально-сырьевая база драгоценных металлов и их производство в Российской Федерации

На рисунках 1.1-1.3 показано распределение запасов драгоценных металлов в Российской Федерации ([15]).

Российская Федерация наряду с ЮАР является мировым лидером по размеру сырьевой базы золота; в ее недрах заключено почти 12% его мировых запасов. Государственным балансом запасов полезных ископаемых Российской Федерации учитывается в недрах более 13,1 тыс.т драгоценного металла; на долю разведанных приходится более 8 тыс.т. По объему добычи металла из недр Россия в 2013 году заняла второе место в мире после Китая.

Запасы серебра в недрах РФ подсчитаны в количестве 121,7 тыс.т. Это одна из крупнейших сырьевых баз серебра, заключающая около 8% его мировых ресурсов. Россия занимает четвертую позицию в мире по объему сырьевой базы серебра, уступая Мексике, Перу и Польше. Качество руд российских месторождений в целом соответствует мировым аналогам. Собственно серебряные месторождения заключают около 21% российских запасов серебра.

Рисунок 1.1 - Распределение запасов золота по субъектам Российской Федерации, т ([15])

Рисунок 1.2 - Распределение запасов серебра по субъектам Российской Федерации, тыс.т ([15])

Рисунок 1.3 - Основные месторождения МПГ и распределение запасов платиновых металлов в Российской Федерации, т ([16])

Минерально-сырьевая база металлов платиновой группы (МПГ) Российской Федерации значительна и составляет 15 тыс.т. Промышленные запасы эксплуатируемых и осваиваемых месторождений в России достигают 4 тыс.т., то есть составляют примерно пятую часть мировых, поэтому РФ прочно занимает вторую позицию в мире после ЮАР.

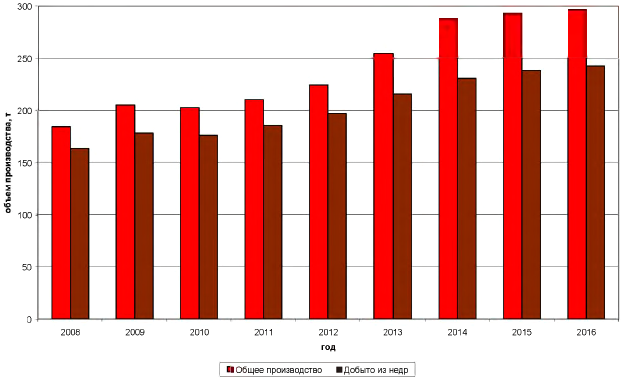

Данные по производству золота в Российской Федерации по годам представлены на рисунке 1.4, по 2015 г. - сведены в таблицу 1.8 ([16]).

Рисунок 1.4 - Динамика производства золота в Российской Федерации, т ([16])

Основной вклад в производство золота в Российской Федерации вносят 20 крупнейших золотодобывающих компаний, крупнейшая из которых - "Полюс Золото" (Polyus Gold Int.).

Таблица 1.8 - Производство золота в Российской Федерации в 2014 году, кг ([16])

|

Производство золота в слитках |

|

|

Добычное |

230664 |

|

Попутное |

16240 |

|

Итого из минерального сырья |

246904 |

|

Вторичное (скрап) |

35812 |

|

Итого: |

282716 |

Наибольшее количество серебра производится в Магаданской области, крупнейшая компания - Polymetal Int. Данные по производству серебра приведены в таблице 1.9.

Таблица 1.9 - Производство серебра в Российской Федерации в 2014 году, т ([13])

|

Производство серебра в слитках |

|

|

Добычное |

510 |

|

Попутное |

288 |

|

Итого из минерального сырья |

798 |

|

Вторичное (скрап) |

249 |

|

Итого: |

1047 |

Данные производству платины и палладия в Российской Федерации в 2014-2015 годах обобщены в таблице 1.10.

Таблица 1.10 - Производство платины и палладия в Российской Федерации в 2014 году, кг ([15])

|

Производство платины |

|

|

Из россыпей |

|

|

ГК "Русская платина" (а/с "Амур") |

3794 |

|

ГК "Ренова" ЗАО "Корякгеология" |

500 |

|

Предприятия Свердловской обл. и Пермского края |

220 |

|

Итого: |

4514 |

|

Попутное |

|

|

ПАО "ГМК "Норильский никель"" (ЗФ и "Кольская ГМК") |

20443 |

|

Итого из минерального сырья |

24947 |

|

Из вторичного сырья |

9382 |

|

Всего производство платины |

34329 |

|

Производство палладия |

|

|

Попутное |

|

|

ПАО "ГМК "Норильский никель"" (ЗФ и "Кольская ГМК") |

82726 |

|

Из вторичного сырья |

6133 |

|

Всего производство палладия |

88859 |

Особенности сульфидных медно-никелевых руд Норильского промышленного района обусловливают лидирующее положение Российской Федерации в мире по производству палладия (от 40% до 60%, по разным оценкам), поэтому конъюнктура рынка и ценообразование палладия определяются Российской Федерацией.

Территориальное размещение предприятий, которые осуществляют переработку концентратов драгоценных металлов и вторичного сырья, а также аффинаж драгоценных металлов в Российской Федерации показаны на рисунке 1.5.

1 - Московский завод по обработке специальных сплавов, г.Москва

2 - Щелковский завод вторичных драгоценных металлов, Московская обл.

3 - Приокский завод цветных металлов, г.Касимов

4 - Екатеринбургский завод по обработке цветных металлов, г.В.Пышма, Свердловская обл.

5 - АО "Уралэлектромедь", г.В.Пышма, Свердловская обл.

6 - АО "Уральские инновационные технологии", г.Екатеринбург

7 - Кыштымский медьэлектролитный завод, г.Кыштым, Челябинская обл.

8 - Новосибирский аффинажный завод, г.Новосибирск

9 - Красноярский завод цветных металлов имени В.Н.Гулидова, г.Красноярск

10 - ПАО "ГМК "Норильский никель"", г.Дудинка, Красноярский край

________________

ПАО "ГМК "Норильский никель"" в настоящее время выпускает лишь богатые концентраты драгоценных металлов.

ПАО "ГМК "Норильский никель"" в настоящее время выпускает лишь богатые концентраты драгоценных металлов.

11 - Колымский аффинажный завод, пос.Хасын, Магаданская обл.

________________

Колымский аффинажный завод на данный момент есть в перечне предприятий, имеющих право осуществлять аффинаж драгоценных металлов (согласно постановлению Правительства Российской Федерации от 24 октября 2015 г. N 1136), но в настоящее время производство остановлено.

Колымский аффинажный завод на данный момент есть в перечне предприятий, имеющих право осуществлять аффинаж драгоценных металлов (согласно постановлению Правительства Российской Федерации от 24 октября 2015 г. N 1136), но в настоящее время производство остановлено.

Рисунок 1.5 - Территориальное размещение предприятий по производству драгоценных металлов

Из рисунка 1.5 очевидно, что предприятия по производству драгоценных металлов сосредоточены преимущественно в трех районах: в европейской части России, в ее центре, на Урале, где были еще в XIX веке открыты месторождения самородной платины, и в Сибири, где в настоящее время сосредоточены основные источники добычи драгоценных металлов.

Характеристика каждого из выше перечисленных предприятий и производимой ими продукции сведена в таблице 1.11.

Таблица 1.11 - Общие сведения о предприятиях, производящих драгоценные металлы

|

N п/п |

Предприятие |

Дата ввода в эксплуатацию, год |

Перечень производимой продукции |

|

1. |

ФГУП "Московский завод по обработке специальных сплавов" |

1946 |

Золото и золотые сплавы; серебро и серебряные сплавы; биметаллическая продукция на основе золота и его сплавов, серебра и его сплавов ([17], [18]). Имеет статус Good Delivery (золото) |

|

2. |

АО "Щелковский завод вторичных драгоценных металлов" |

1941 |

Золото и серебро в слитках и гранулах; серебросодержащие порошки; соли серебра. Имеет статус Good Delivery (серебро) |

|

3. |

АО "Приокский завод цветных металлов" |

1990 |

Золото, серебро, металлы платиновой группы, производство мерных слитков, солей платиновых металлов, ювелирных полуфабрикатов. Имеет статус Good Delivery (золото, серебро, платина, палладий) |

|

4 |

АО "Екатеринбургский завод по обработке цветных металлов" |

1916 |

Золото, серебро, металлы платиновой группы, изделия. Имеет статус Good Delivery (золото, серебро, платина, палладий) |

|

5 |

АО "Уралэлектромедь" |

1929 |

Золото и серебро в слитках и гранулах, концентрат металлов платиновой группы. Имеет статус Good Delivery (золото, серебро) |

|

6 |

ЗАО "Уральские инновационные технологии" |

2008 |

Изделия из драгоценных металлов, сплавы, химические соединения платиновых металлов |

|

7 |

ЗАО "Кыштымский медеэлектролитный завод" |

1757 |

Золото и серебро в слитках, платина и палладий в порошке |

|

8 |

АО "Новосибирский аффинажный завод" |

1941 |

Аффинированные золото и серебро в слитках, гранулах, анодах, пластинах, порошке и прокате. Имеет статус Good Delivery (золото, серебро) |

|

9 |

ОАО "Красноярский завод цветных металлов имени В.Н.Гулидова" |

1943 |

Аффинированные драгоценные металлы (все), химические соединения, ювелирные изделия, изделия технического назначения, медицинские материалы. Имеет статус Good Delivery (золото, серебро, платина, палладий) |

|

10 |

ПАО ГМК "Норильский никель" |

1933 |

Концентраты платиновых металлов, серебро в гранулах (с 1998 по 2012 год) |

Исходя из выше приведенных данных, можно заключить: несмотря на то, что практически все предприятия, перечисленные в таблице 1.11, производят слитки драгоценных металлов, в том числе мерные слитки, имеет место специализация предприятий в соответствии с историй их создания, становления, квалификации специалистов. Кроме того, помимо слитков, порошков, гранул, АО "ЕЗ ОЦМ", ОАО "Красцветмет", ЗАО "Уралинтех" производят изделия на основе драгоценных металлов различного назначения.

1.3 Приоритетные проблемы отрасли

Получение аффинированных платиновых металлов представляет собой крайне сложную технологическую задачу, и обеспечение необходимой потребности в металлах возможно лишь при условии внедрения в производство высокоэффективных технологических процессов их получения. В настоящее время, согласно постановлению Правительства Российской Федерации от 24 октября 2015 г. N 1136, 11 предприятий имеют право осуществлять аффинаж драгоценных металлов, из них 8 имеют статус Good Delivery Лондонской ассоциации участников рынка драгоценных металлов на свою продукцию (золото и серебро). Практически все предприятия Российской Федерации, которым разрешен аффинаж драгоценных металлов, реализуют гидрометаллургические технологии переработки сырья.

Существующая в России технология аффинажа платиновых металлов базируется преимущественно на осадительных методах и приемах. По классической осадительной технологии работает крупнейшее в стране и в мире аффинажное предприятие ОАО "Красноярский завод цветных металлов имени В.Н.Гулидова". Такая технология неизбежно сопровождается образованием промежуточных продуктов и маточных растворов, что делает ее многооперационной и уменьшает сквозное извлечение драгоценных металлов. Поэтому технология, предусматривающая селективное извлечение металлов платиновой группы, независимо от того, какими методами она реализуется (экстракция или сорбция), имеет серьезные перспективы для развития и применения. Следует отметить, что на ряде предприятий Российской Федерации внедрены экстракционные (АО "Приокский завод цветных металлов") и сорбционные (АО "Уралэлектромедь") технологии. Однако в настоящее время экстракционная технология ввиду отсутствия у предприятия сырья практически не реализуется, а сорбционная привязана преимущественно к переработке серебросодержащего сырья с низким содержанием палладия и платины. Она осуществляется через азотнокислые растворы и не имеет сегодня широких перспектив, так как в технологии платиновых металлов образуются хлоридные (солянокислые) растворы.

Таким образом, одной из важнейших проблем отрасли является внедрение технологий, обеспечивающих:

- сокращение числа стадий производственного процесса;

- сокращение времени процесса;

- сокращение объема химических реагентов.

Внедрение прогрессивных технологий аффинажа позволит успешно решать экологические проблемы отрасли.

Аффинаж драгоценных металлов предполагает использование большого количества реагентов, оказывающих негативное воздействие на окружающую среду. Сюда относятся прежде всего такие реагенты, как:

- хлор;

- концентрированная азотная кислота;

- концентрированная соляная кислота;

- органические реагенты и органические растворители (при использовании экстракционных процессов.

Серьезную опасность представляет проблема сбора, хранения и переработки вторичного сырья. Так, отходы электронной промышленности, вторичный электронный лом включает в свой состав органические составляющие (пластик различных видов, материалы на основе поливинилхлорида, фенолформальдегида), а также практически полный набор тяжелых металлов. Такие металлы, как свинец, сурьма, ртуть, кадмий, мышьяк, входящие в состав электронных компонентов, переходят под воздействием внешних условий в органические и растворимые соединения и становятся сильнейшими ядами. Утилизация пластиков, содержащих ароматические углеводороды, органические хлорпроизводные соединения, является насущной экологической проблемой предприятий.

Стоит также отметить выбросы котельных газов, которые приносят существенно больший (в несколько раз) вред по сравнению с производственными выбросами.

Раздел 2. Описание технологических процессов и методов, применяемых при производстве драгоценных металлов

2.1 Основные принципы технологии производства драгоценных металлов

С каждым годом наблюдается увеличение спроса на драгоценные металлы, что вызывает настоятельную необходимость наряду с поиском новых источников усовершенствования существующих технологий их производства. Указанное обстоятельство предполагает в первую очередь повышение полноты и комплексности использования первичного и вторичного сырья. Возрастающий объем и одновременное снижение качества поступающего на переработку сырья требуют разработки и внедрения высокоэффективных процессов, обеспечивающих получение селективных концентратов драгоценных металлов и самих металлов, сокращение объемов незавершенного производства, снижение энергозатрат, уменьшение потерь драгоценных металлов, возможность автоматизации процессов, улучшение условий труда.

И за рубежом, и в Российской Федерации на большинстве заводов переработка сырья, содержащего драгоценные металлы, осуществляется сегодня с использованием гидрометаллургических процессов. Они характеризуются высокой производительностью и уровнем автоматизации, хорошими экономическими и экологическими показателями ([19]).

2.1.1 Технологии производства золота

Существуют различные варианты технологий получения золота, которые описываются принципиальной схемой, приведенной на рисунке 2.1.

В качестве исходного первичного сырья используют россыпное или рудное золото. В металлургии меди извлекают так называемые попутные золото и серебро. Металлы концентрируют в серебряно-золотом сплаве (сплав Доре), который получают из медеэлектролитных шламов, образующихся в процессе производства катодной меди.

Рисунок 2.1 - Принципиальная схема аффинажа золота

Следует отметить, что данный сплав в зависимости от состава перерабатываемых шламов содержит золото и серебро в разных соотношениях, и это обстоятельство необходимо учитывать при выборе способа дальнейшей переработки сплава Доре, а также оборотных продуктов аффинажного производства.

Исходным сырьем для получения золота может быть также лом ювелирных и технологических изделий. Они отличаются по количественному и фазовому составу. Форма нахождения золота и других драгоценных металлов в исходном сырье обусловливает подход к способам его переработки, которые базируются на химических свойствах драгоценных металлов.

При значительном (более 15%-20%) содержании серебра в сплаве Доре производится перевод серебра в раствор (как правило, азотнокислый) химическим или электрохимическим способами.

Согласно схеме (рисунок 2.1), богатое по золоту сырье подвергают вскрытию, причем самыми распространенными способами являются растворение золота в "царской водке" либо гидрохлорирование (пропускание хлора через раствор 0,1-0,5 М НСl . Независимо от выбранного способа, именно на этой головной стадии происходит более тонкое разделение золота и серебра и образование двух продуктов, перерабатываемых раздельно: золотосодержащего раствора и серебросодержащего твердого осадка.

. Независимо от выбранного способа, именно на этой головной стадии происходит более тонкое разделение золота и серебра и образование двух продуктов, перерабатываемых раздельно: золотосодержащего раствора и серебросодержащего твердого осадка.

________________

В случае растворения в "царской водке" появляется дополнительная операция удаления избытка азотной кислоты из раствора после вскрытия.

В случае растворения в "царской водке" появляется дополнительная операция удаления избытка азотной кислоты из раствора после вскрытия.

Золото выделяют из раствора также, применяя разные приемы. Это может быть:

- восстановление с получением порошка золота под действием таких восстановителей, как сульфит натрия, сульфат железа (II), нитрит натрия, щавелевая кислота, сахар ;

;

________________

Первые два реагента используются наиболее часто.

Первые два реагента используются наиболее часто.

- электрохимическое выделение с получением золота на катоде;

- экстракция золота (III).

Получаемый в результате восстановления порошок золота переплавляют на аноды и подвергают электролитическому рафинированию. Именно этот процесс является завершающей операцией получения золота высокой чистоты (99,99%) на подавляющем большинстве предприятий. Рафинирование ведут в электролизерах с растворимыми золотыми анодами, в качестве электролита служат солянокислые растворы золотохлористоводородной кислоты или раствор "царской водки", катоды - титановые пластины, на которые в результате электролиза осаждается золото.

В случае, если реализуется экстракционная технология, то золото выделяют из солянокислого (2-5 М HCI) раствора три-н-бутилфосфатом, а реэкстракцию его из органической фазы осуществляют раствором восстановителя, того же сульфита натрия ([20]). Полученный порошок металлического золота по чистоте отвечает золоту высокой пробы.

Заключительная стадия технологической схемы получения слитков различной массы и гранул, отвечающих требованиям государственных стандартов ([17], [18]).

На тех предприятиях, которые перерабатывают упорное золотосодержащее сырье (главным образом рудное золото), практически повсеместно реализуется цианидная технология, которая предполагает цианирование концентратов с переводом золота в раствор в виде прочных цианидных комплексов с последующим выделением золота из растворов двумя известными и хорошо отработанными путями:

- восстановлением цинковой пылью;

- сорбцией на активированном угле.

Оба эти процесса можно рассматривать как процессы предварительного концентрирования золота. Они не являются высокоселективными и предполагают обязательное проведение аффинажных операций по приведенной на рисунке 2.1 схеме. Именно цианидная технология таит в себе основные экологические опасности, связанные с выбросами высокотоксичных веществ в атмосферу и сбросами с отработанными растворами.

До настоящего времени не утратил своего значения для аффинажа золота хлорный метод Миллера, который был предложен еще в конце XIX века. Он получил распространение для аффинажа сплавов Доре, содержащих 88%-90% золота, 7%-11% серебра, а также медь, железо, цинк. Его суть заключается в том, что при пропускании газообразного хлора через расплав перерабатываемого исходного сырья все содержащиеся в нем компоненты переходят в форму хлоридов, за исключением золота. Термодинамика этого процесса такова, что золото начинает реагировать с хлором только после того, как прохлорируются примеси, включая серебро. Хлориды в виде шлака собираются на поверхности расплава, затем отделяются от него: из них получают серебро, а золото, полученное по методу Миллера, также дополнительно аффинируют электрохимическим путем до необходимой степени чистоты (рисунок 2.2).

Пирометаллургические операции (коллектирующие плавки) применимы и к отдельным видам бедного вторичного сырья, однако только после его классификации и отделения от примесей органических соединений и материалов. Это относится не только к золотосодержащему сырью, но и к материалам, содержащим другие драгоценные металлы (серебро, МПГ).

2.1.2 Технологии производства серебра

В Российской Федерации запасы серебра в основном связаны с месторождениями комплексных полиметаллических руд, поэтому серебро добывается попутно, а получение металлического серебра связано с переработкой различных видов техногенного сырья.

Рисунок 2.2 - Технологическая схема процесса по методу Миллера

Поскольку серебро по своим химическим свойствам близко золоту, для него применимы приемы избирательного выщелачивания цианидными растворами с последующим осаждением на цинковой пыли (процесс Меррил-Кроу) ([19], [21]). Они используются более 100 лет и являются основными для получения серебра из рудного сырья. Образующийся цинковый цементат подвергается аффинажу.

При переработке свинцово-цинковых руд на стадии рафинирования свинца серебро накапливается в так называемой "цинковой пене" ([22]). Ее перерабатывают электротермическим способом: цинк отгоняют при температуре 1250°С, а полученный серебросодержащий свинец плавят в купеляционных печах на сплав Доре.

Следует подчеркнуть, что в технологии производства серебра, когда исходное сырье содержит примеси меди, селена, теллура, нередко проводят плавки с добавлением флюсов - соды, буры, которые вводят в количестве 1,5%-3% от массы загружаемого металла. Плавка является основным источником потерь драгоценных металлов, именно поэтому так велик интерес к гидрометаллургическим технологиям.

Итак, при переработке медеэлектролитных шламов и "цинковой пены" конечной стадией является получение серебряно-золотого сплава.

Таким образом, на аффинажные заводы поступают преимущественно:

- сплав Доре;

- цинковые цементаты;

- хлоридные шлаки или иные продукции, в которых серебро присутствует в виде хлорида.

Кроме того, нельзя не указать на такие виды вторичного сырья, как электронный лом, лом серебряных изделий и т.п.

Основные этапы технологии переработки серебросодержащего сырья показаны на рисунке 2.3.

Рисунок 2.3 - Основные этапы переработки серебросодержащего сырья

В процессах переработки серебряно-золотого сплава возможны различные варианты разделения серебра и золота: в результате растворения в азотной кислоте в раствор переходит серебро, а золото остается в твердом остатке; при растворении сплава в "царской водке" образуется труднорастворимый хлорид серебра, а золото растворяется. Для достижения максимальной степени разделения драгоценных металлов при выщелачивании азотной кислотой рекомендуется, чтобы содержание серебра в сплаве превышало концентрацию золота в 2-3 раза ([23]). Как правило, после растворения в азотной кислоте полученный раствор нитрата серебра после соответствующей очистки от примесей направляется на электролиз с получением катодного серебра.

Если сплав содержит около 95% серебра, 3% золота, примеси разных количеств меди, свинца, железа, никеля, селена, он непосредственно подвергается электролитическому рафинированию. Его переплавляют в аноды, а электролитом служит водный раствор нитрата серебра с добавкой свободной азотной кислоты. Содержание примесей, особенно золота и меди, в анодах строго регламентируется.

Целесообразно рассмотреть вариант электроэкстракционной технологии аффинажа серебряно-золотого сплава. Он предусматривает получение катодного серебра, золотого шлама и концентрата платиновых металлов ([6]). Согласно этой технологии, сплав Доре растворяют в азотной кислоте в присутствии ионов аммония под давлением выделяющейся газовой фазы. При взаимодействии оксидов азота и ионов аммония происходит выделение азота и регенерация связанной кислоты. Золото, платина и частично палладий переходят в нерастворимый осадок - золотой шлам. Полученный азотнокислый раствор подвергают сорбционной очистке от платиновых металлов, а также гидролитической очистке от меди, теллура и других примесей. Очищенный раствор подвергают электроэкстракции с получением катодного серебра.

Предложено множество вариантов технологии переработки цинковых цементатов с содержанием серебра не ниже 75%-80%. Известные в литературе схемы отличаются выщелачивающим агентом на первой стадии, количеством стадий выщелачивания, условиями этой операции, однако они обеспечивают получение богатых серебросодержащих концентратов, пригодных для аффинажа. Так, например, по технологии [7] осадки выщелачивают азотной кислотой с целью перевода в раствор серебра, цинка и прочих кислоторастворимых примесей и разделения серебра и золота, которое остается в осадке (рисунок 2.4). Далее полученную пульпу обрабатывают раствором каустической соды до концентрации NaOH в растворе 100-120 г/дм , при этом в осадок выпадает серебро в виде оксида, а примеси, в частности меди, - в виде гидроксидов. Селен остается в растворе, вероятнее всего, в виде селенита натрия; цинк также переходит в раствор. Таким образом, твердой основой пульпы является преимущественно оксид серебра и золото. Ее отделяют, сушат и плавят на серебряный золотосодержащий сплав с добавками негашеной извести и силикатного стекла. Из сплава отливают аноды (98,8% серебра, 0,31% золота) для электролитического рафинирования.

, при этом в осадок выпадает серебро в виде оксида, а примеси, в частности меди, - в виде гидроксидов. Селен остается в растворе, вероятнее всего, в виде селенита натрия; цинк также переходит в раствор. Таким образом, твердой основой пульпы является преимущественно оксид серебра и золото. Ее отделяют, сушат и плавят на серебряный золотосодержащий сплав с добавками негашеной извести и силикатного стекла. Из сплава отливают аноды (98,8% серебра, 0,31% золота) для электролитического рафинирования.

Отдельно необходимо рассмотреть переработку концентрата серебра, образующегося при выделении его в виде хлорида из сульфатных растворов выщелачивания медно-никелевых шламов. Поскольку он содержит сумму хлоридов серебра и цветных металлов, его обрабатывают горячей водой с целью предварительного обогащения с целью удаления хлоридов свинца, меди, избытка хлорида натрия, нерастворимый остаток промывают, сушат и плавят с содой с получением серебросодержащего сплава, который поступает на электрохимическое рафинирование для получения кондиционного металла.

Рисунок 2.4 - Технологическая схема переработки цинковых цементатов

Электролитическое рафинирование - наиболее распространенный способ получения аффинированного серебра чистотой свыше 99,97% в промышленном масштабе, несмотря на высокую энергозатратность и жесткий контроль состава электролита.

2.1.3 Технологии производства металлов платиновой группы

Технология аффинажа металлов платиновой группы относится к наиболее сложным и многооперационным, поскольку эти элементы обладают общностью химических свойств. Попутно с МПГ при переработке платиновых концентратов, получаемых из шламов медно-никелевого производства, товарными продуктами являются золото, серебро, селен, теллур, кобальт, сера). Общая технологическая схема переработки шламов и получения платиновых концентратов приведена на рисунке 2.5.

Помимо платиновых концентратов (ПК), для получения платины используется природный концентрат, так называемая "шлиховая" платина, уникальное сырье с содержанием ~75% платины в виде природного сплава платины и железа (минерал ферроплатина).

К другим видам сырья для получения платины стоит отнести:

- отработанные автомобильные катализаторы;

- электронный лом, содержащий платину и другие платиновые металлы;

- катализаторные сетки, выработавшие срок службы;

- отходы стекольной промышленности (например, фильтры для протяжки стекловолокна);

- иные виды катализаторов, в частности, платинорениевые катализаторы, изделия электротехнической промышленности, отходы химической промышленности.

Рисунок 2.5 - Технологическая схема получения ПК при переработке шламов медно-никелевого производства

В случае палладия наряду с вышеперечисленными источниками в качестве богатого вторичного сырья можно рассматривать также технологический лом - стоматологические сплавы.

Сложность аффинажа МПГ обусловлена и тем обстоятельством, что ПК, являющиеся основным исходным сырьем, характеризуются высоким содержанием примесей. Например, содержание редких платиновых металлов (РПМ) в концентрате КП-2 не превышает 3,5% 4,5%. Это обусловливает высокие затраты на аффинаж и большие объемы отходов аффинажной переработки.

4,5%. Это обусловливает высокие затраты на аффинаж и большие объемы отходов аффинажной переработки.

Существующая технология переработки шламов направлена на извлечение платины, палладия и золота. Общее извлечение драгоценных металлов и извлечение РПМ в селективные концентраты остается низким: так, степень извлечения иридия является в настоящее время самой низкой и в случае концентрата КП-1 составляет 40%.

Важно подчеркнуть, что технология получения МПГ, в первую очередь платины и палладия, чрезвычайно консервативна, в ее основе лежит идея переработки платиновой руды, сформулированная еще в XVIII веке и заключающаяся в растворении концентрата в "царской водке", последующем осаждении из раствора платинохлористоводородной кислоты гексахлороплатината (IV) аммония и его прокаливании при температуре 1000°С с получением металлической платины. Из раствора после отделения платины выделяют палладий осаждением его в виде труднорастворимой соли транс- дихлородиамминопалладия (II), которую также прокаливают с целью получения металлического палладия. Безусловно, это только ключевые моменты технологии. Им сопутствует множество переделов, обеспечивающих селективность осаждения труднорастворимых солей платины и палладия. Сюда относится и стадия удаления избытка азотной кислоты (при растворении концентрата в "царской водке"), и операция "доводки" растворов перед осаждением гексахлороплатината (IV) аммония, чтобы обеспечить присутствующих в нем сопутствующих платиновых металлов в определенных степенях окисления (иридия в степени окисления +3, палладия в степени окисления +2). Необходимость последней операции вызвана тем, что разделение близких по свойствам МПГ обеспечивается тонкими различиями в термодинамических и кинетических свойствах их хлоридных комплексов.

Растворение в "царской водке" обеспечивает отделение платины и палладия от суммы редких платиновых металлов (рутений, родий, иридий), которые концентрируются в нерастворимом остатке. Исключением является осмий, который ввиду летучести его тетраоксида отделяют отгонкой в газовую фазу на головной стадии аффинажа любого сырья, содержащего осмий. Обогащенный по осмию ПК в настоящее время пока не производится ввиду незначительной потребности в нем. В процессе обогащения шламов осмий вместе с селеном концентрируется в кеках газоочистки и в таком виде складируется.

Способ растворения исходного сырья в "царской водке" отличается высокой степенью извлечения платины и палладия в раствор, но имеет ряд существенных недостатков:

- высокий расход реагентов (300% 400% от стехиометрии);

400% от стехиометрии);

- бурное выделение токсичных оксидов азота;

- наличие в образующихся растворах значительного количества нитрат-ионов, что делает невозможным их дальнейшую переработку без дополнительных операций.

В настоящее время на большинстве предприятий используют вскрытие ПК в растворе соляной кислоты с использованием в качестве окислителя пропускаемого через пульпу газообразного хлора в титановых реакторах при механическом перемешивании и температуре 70°С 90°С. При осуществлении этой операции выделяющиеся при выщелачивании газы используются для регенерации растворителей, а также как самостоятельные вскрывающие реагенты. Кроме того, высокие концентрации газообразного хлора способствуют переходу МПГ в составе комплексных соединений в высшие степени окисления, и они начинают "работать" как сильные окислители, ускоряя процесс растворения.

90°С. При осуществлении этой операции выделяющиеся при выщелачивании газы используются для регенерации растворителей, а также как самостоятельные вскрывающие реагенты. Кроме того, высокие концентрации газообразного хлора способствуют переходу МПГ в составе комплексных соединений в высшие степени окисления, и они начинают "работать" как сильные окислители, ускоряя процесс растворения.

Однако способ гидрохлорирования характеризуется довольно медленной кинетикой. Так, для растворения 100 кг "сырой" платины в растворе соляной кислоты с концентрацией 300 350 г/дм

350 г/дм при соотношении т:ж =1:3 необходимо проводить процесс в течение 12

при соотношении т:ж =1:3 необходимо проводить процесс в течение 12 16 ч. По сравнению с растворением в смеси соляной и азотной кислот гидрохлорирование обладает меньшим расходом реагентов (100%

16 ч. По сравнению с растворением в смеси соляной и азотной кислот гидрохлорирование обладает меньшим расходом реагентов (100% 200% от стехиометрии). Отделение платины и палладия от РПМ достигается за счет подбора оптимальной концентрации кислоты, температуры и окислительно-восстановительного потенциала реакционной среды.

200% от стехиометрии). Отделение платины и палладия от РПМ достигается за счет подбора оптимальной концентрации кислоты, температуры и окислительно-восстановительного потенциала реакционной среды.

Как отмечалось выше, выделение платины из растворов основано на способности платины (IV) образовывать малорастворимое соединение гексахлороплатинат (IV) аммония - (NН )

) [РtCl

[РtCl ]. Необходимо обратить внимание на то, что в растворе большая часть платины должна находиться в степени окисления +4, чтобы обеспечить высокий выход гексахлороплатината (IV) аммония (комплексная соль (NН

]. Необходимо обратить внимание на то, что в растворе большая часть платины должна находиться в степени окисления +4, чтобы обеспечить высокий выход гексахлороплатината (IV) аммония (комплексная соль (NН )

) [РtCl

[РtCl ], подобно (NН

], подобно (NН )

) [РdCl

[РdCl ], хорошо растворима). При этом палладий и иридий в степени окисления +4 также образуют нерастворимые гексахлорометаллаты, изоструктурные с гексахлороплатинатом (IV) аммония. В процессе осаждения гексахлороплатината (IV) аммония хлорид аммония необходимо вводить с избытком для снижения растворимости осаждаемой соли.

], хорошо растворима). При этом палладий и иридий в степени окисления +4 также образуют нерастворимые гексахлорометаллаты, изоструктурные с гексахлороплатинатом (IV) аммония. В процессе осаждения гексахлороплатината (IV) аммония хлорид аммония необходимо вводить с избытком для снижения растворимости осаждаемой соли.

Выделение палладия возможно в форме транс

-дихлородиамминопалладия (II) [Рd(NН )

) Сl

Сl ]. Для его осаждения в солянокислый раствор постепенно вводят гидрат аммиака. Так как его приливают постепенно, то первоначально часть палладия переходит в катионную форму тетраамминпалладий (II), а другая часть остается в виде тетрахлоропалладат (II)-иона. Выпадает соль Вокелена, которая при дальнейшем добавлении аммиака растворяется с образованием тетраамминпалладий (II) дихлорида. К полученному раствору постепенно прибавляется соляная кислота: при этом выпадает светло-желтый кристаллический осадок транс

-дихлородиамминопалладия (II).

]. Для его осаждения в солянокислый раствор постепенно вводят гидрат аммиака. Так как его приливают постепенно, то первоначально часть палладия переходит в катионную форму тетраамминпалладий (II), а другая часть остается в виде тетрахлоропалладат (II)-иона. Выпадает соль Вокелена, которая при дальнейшем добавлении аммиака растворяется с образованием тетраамминпалладий (II) дихлорида. К полученному раствору постепенно прибавляется соляная кислота: при этом выпадает светло-желтый кристаллический осадок транс

-дихлородиамминопалладия (II).

Восстановление выше указанных солей до металлического состояния возможно несколькими методами. Наиболее распространен способ прокаливания при температуре 800°С 1200°С.

1200°С.

Рассмотренный метод аффинажа МПГ является осадительным, а осадительные методы наиболее просты для реализации в технологической практике. Методы осаждения являются наиболее простыми и в аппаратурном оформлении.

Таким образом, в течение многих десятилетий в практике аффинажа на отечественных и зарубежных предприятиях использовались и используются до сих пор схемы, которые насчитывают десятки взаимосвязанных операций с многочисленными оборотами растворов и полупродуктов, приводящие к потерям драгоценных металлов. Чрезвычайно трудоемки операции перевода МПГ в раствор с применением "царской водки", спекание с пероксидом бария нерастворимых остатков, концентрирующих сумму РПМ, сплавлением со свинцом и цинком и др.

Гораздо более высокой производительностью характеризуется экстракционная технология аффинажа МПГ (рисунок 2.6) ([26]).

Рисунок 2.6 - Экстракционная технология аффинажа МПГ

Она предусматривает выделение золота из растворов после гидрохлорирования, экстракционную очистку от примесей неблагородных металлов (олова, сурьмы, железа), экстракцию палладия и экстракцию платины (параллельно, но по отдельности). Экстракционное извлечение иона [РtCl ]

] из солянокислых растворов так же, как и примесей цветных металлов, осуществляется экстрагентом ТБФ

из солянокислых растворов так же, как и примесей цветных металлов, осуществляется экстрагентом ТБФ . Экстракцию иона [PdCl

. Экстракцию иона [PdCl ]

] из солянокислых растворов проводят органическими сульфидами или нефтяными сульфоксидами. Применение метода жидкостной экстракции позволяет в сочетании с электрохимическими процессами позволяет извлекать в готовую продукцию не менее 90% платины и 80% палладия от их содержания в исходном сырье. Далее осуществляют промывку органической фазы и реэкстракцию. На заключительной стадии идет осаждение платины в виде гексахлороплатината (IV) аммония (см. выше) и палладия в виде транс

-дихлородиамминопалладия (II) (см. выше).

из солянокислых растворов проводят органическими сульфидами или нефтяными сульфоксидами. Применение метода жидкостной экстракции позволяет в сочетании с электрохимическими процессами позволяет извлекать в готовую продукцию не менее 90% платины и 80% палладия от их содержания в исходном сырье. Далее осуществляют промывку органической фазы и реэкстракцию. На заключительной стадии идет осаждение платины в виде гексахлороплатината (IV) аммония (см. выше) и палладия в виде транс

-дихлородиамминопалладия (II) (см. выше).

________________

Принципиально возможны и другие экстрагенты.

Принципиально возможны и другие экстрагенты.

Рафинаты, образующиеся при экстракции платины и/или палладия, объединяют и из них электрохимически осаждают на катоде концентрат МПГ.

Чистые порошки родия и иридия получают, проводя последовательно операции электрохимического выделения металлов на катоде, растворения катодного осадка, экстракционной очистки и электрохимического выделения родия, электрохимической очистки иридийсодержащего раствора от примесей других МПГ с последующим осаждением иридия в виде гексахлороиридата (IV) аммония. Экстракционная технология переработки ПК предусматривает разделение родия и иридия также экстракцией три-н-бутилфосфатом. При этом иридий в степени окисления +4 переходит в экстракт, а родий в степени окисления +3 остается в рафинате. Восстановление труднорастворимых солей РПМ в токе водорода приводит к образованию металлических порошков.

Использование экстракционных технологий аффинажа позволяет в 2-3 раза сократить объемы маточных растворов, сократить число технологических операций и примерно в 5 раз уменьшить время переработки исходного сырья.

Конечными продуктами аффинажа МПГ, независимо от выбранной технологии, являются мерные слитки (для платины и палладия) и порошки.

2.2 Поэтапное описание технологии производства драгоценных металлов

2.2.1 Технология производства золота

2.2.1.1 Опробование сырья

Поступающее на аффинаж сырье поступает на стадию опробования. Опробование сырья обычно осуществляется двумя способами:

- проведением приемной плавки;

- головным опробованием.

2.2.1.1.1 Приемная плавка

Цель проведения приемной плавки - получение однородного по химическому составу сплава. При этом в результате шлакообразования происходит максимальное удаление примесей и получается необходимый для аффинажа удобной формы сплав, из которого отбирается представительная проба.

Процесс проведения приемной плавки включает:

- приготовление шихты и плавку;

- отбор огненно-жидкой пробы по окончании плавки;

- розлив металла в слитковые изложницы;

- маркировку слитков;

- взвешивание и затаривание шлаков.

В процессе приемной плавки получают:

- слитки лигатурных сплавов;

- пробные слитки;

- слитки-оплавки;

- третичные шлаки;

- отходящие газы;

- лабораторные и контрольные пробы.

2.2.1.1.2 Головное опробование

Операция головного опробования относится к сыпучим материалам. В результате ее проведения достигается получение однородного по химическому составу сыпучего материала и подготовка представительной пробы. В процессе головного опробования путем измельчения, классификации и сокращения отобранного в требуемом процентном соотношении материала получают:

- опробованный сыпучий материал;

- лабораторные и контрольные пробы.

2.2.1.2 Лигатурная плавка

Лигатурную плавку проводят для получения сплава такого состава и формы, которая пригодна для проведения последующих операций аффинажа золота.

Сырьем для лигатурной плавки служит приемное сырье, сплавляемое с оборотными полупродуктами: шлам электролиза серебра, остатки анодов электролиза золота и серебра, оборотные остатки катодного золота, цементное золото после осаждения из маточных растворов, сплавы от плавки отходов. В зависимости от содержания серебра в исходном сырье и полупродуктах в расплав добавляют серебряный или медный лом либо порошок этих металлов.

Лигатурная плавка включает следующие стадии:

- расплавление металла и оборотных полупродуктов;

- дозировка серебросодержащего сплава, лома или порошка;

- дозировка медного лома или порошка;

- отливка металла (в аноды или гранулы).

Расплавление металла производят в графитовых тиглях, установленных в печь индукционного типа. Перед разливом металла в анодные изложницы вставляют тонкие золотые пластины (ушки) из золота, предназначенные для подвешивания анодов на контактную штангу в электролизной ванне. Отливку расплава в аноды производят на специальных станках с комплектом наборных изложниц.

Розлив лигатурного золота в гранулы производят в специальную емкость, наполненную водой.

2.2.1.3 Растворение лигатурного золота

Растворение золотых лигатурных сплавов для проведения гидрометаллургического рафинирования и получения электролита для электролитического рафинирования выполняется либо электрохимическим способом, либо растворением в "царской водке".

2.2.1.3.1 Электрохимическое растворение

Электрохимический способ основан на анодном растворении золотого лигатурного сплава в растворе соляной кислоты при воздействии электрического тока. Процесс проводят в электролизере с разделенным диафрагмой (ионообменной мембраной) катодным и анодным пространством, в результате чего золото на катоде не осаждается, а образует анолит - раствор золотохлористоводородной кислоты. На катоде в процессе электролиза разряжается водород. Несмотря на применение диафрагм, имеет место частичный перенос анионов золота к катоду, где происходит разряжение с образованием осадка золота (цементное золото).

В процессе растворения золотого сплава в раствор наряду с золотом переходят все растворимые в соляной кислоте примеси. Серебро в виде хлорида выпадает в шламовый осадок.

2.2.1.3.2 Растворение в "царской водке"

Способ основан на растворении лигатурного золота в "царской водке", в результате чего образуется золотохлористоводородная кислота. Помимо растворения в смеси соляной и азотной кислот, возможно растворение методом гидрохлорирования.

Следует отметить, что сырьем для растворения золота и/или приготовления электролита служат:

- лигатурное золото в виде гранул;

- золотой шлам, полученный в процессе аффинажа серебра;

- катодное золото в виде обрезков ушек, лент, дендритов;

- цементное золото, полученное при доосаждении из маточных растворов и отработанных электролитов;

- высокопробное лигатурное золото в виде гранул и остатков анодов.

2.2.1.4 Электролитическое рафинирование

Электролиз золота основан на анодном растворении золотого сплава под действием постоянного электрического тока в растворе золотохлористоводородной кислоты, содержащем свободную соляную кислоту, и осаждении золота на катоде.

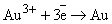

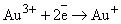

Процесс электролиза можно рассматривать в следующей электрохимической системе:

Au | H[AuCl

| H[AuCl ], HCI, Н

], HCI, Н О, примеси |

О, примеси |  Аu, примеси

Аu, примеси

Технологический процесс производства включает следующие операции:

- приготовление электролита;

- l стадия основного электролиза;

- II стадия основного электролиза;

- обработка продуктов электролиза;

- доработка маточных и отработанных растворов.

Первая стадия электролиза проводится с целью получения катодного золота.

На первой стадии электролитическому рафинированию подвергают аноды, полученные в процессе лигатурной плавки. Электролитом служит водный раствор золотохлористоводородной кислоты. При электролизе золото может переходить в раствор в виде ионов Au , Аu

, Аu .

.

На катоде идут процессы:

(1)

(1)

(2)

(2)

Возможен процесс частичного восстановления золота:

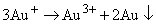

(3)

(3)

Аu в результате реакции диспропорционирования может накапливаться в виде шлама:

в результате реакции диспропорционирования может накапливаться в виде шлама:

(4)

(4)

Выгрузку катодного золота производят периодически и последовательно, по секциям, без выключения ванн.

В процессе электролиза электролит обедняется золотом и обогащается примесями.

В результате электролиза получают следующие продукты:

- катодное золото, которое направляют на плавку в готовую продукцию или, в случае несоответствия готовой продукции химическому составу по ГОСТ 6835-2002, в аноды для II стадии электролиза;

- остатки анодов, которые направляют на легирование в плавку анодов для I или II стадии электролиза;

- хлорид серебра, который направляют на переработку;

- отработанный электролит, который направляют на доизвлечение драгоценных металлов;

- газовую фазу, поступающую на газоочистку.

В случае несоответствия химического состава катодного золота, полученного в результате проведения I стадии электролиза по ГОСТ 6835-2002, а также с целью получения готовой продукции с гарантированной массовой долей основного металла не менее 99,99%, проводится II стадия электролиза катодного металла, полученного в результате I стадии электролиза. Сырьем для приготовления электролита в этом случае служит катодное золото и дендриты I стадии электролиза, обрезки ушков, отбор в виде анодов. Процесс электролиза проводят аналогично технологическим операциям первой стадии электролиза при тех же технологических параметрах и составе электролита.

2.2.1.5 Обработка продуктов электролиза

Катодное золото промывают горячей водой от электролита, подвергают внешнему осмотру, при этом с поверхности механически удаляют хлористое серебро, удаляют дендриты. С целью удаления с поверхности катодного золота оставшихся примесей его обрабатывают соляной кислотой, а затем промывают водой. Промытое катодное золото сушат в сушильных шкафах, затем взвешивают, затаривают и направляют на плавку. Обрезки, дендриты сушат, взвешивают и направляют на легирование в плавку анодов для I или II стадии электролиза. Соляную кислоту после обработки катодного золота используют для приготовления электролита или при обработке полупродуктов.

Отработанный электролит направляют на осаждение золота аналогично маточным растворам гидрометаллургического аффинажа.

Анодный шлам содержит хлорид серебра, хлорид свинца, хлориды других металлов, золото в виде тонкого порошка, дендриты катодного золота, нерастворившиеся части анодов. Шлам промывают водой от электролита, отделяя хлорид серебра от частиц металлического золота. Дендриты катодного золота и нерастворившиеся фрагменты анодов промывают водой, сушат, взвешивают и направляют на легирование на плавку в аноды.

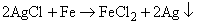

Хлорид серебра

восстанавливают железным порошком при перемешивании в растворе соляной кислоты с концентрацией 30 40 г/л по реакции:

40 г/л по реакции:

(5)

(5)

либо нейтрализуют пульпу гидроксидом натрия и восстанавливают серебро гидразингидратом или другим восстановителем. Восстановленное серебро промывают на фильтре водой и сушат, после чего перерабатывают совместно с продуктами аффинажа серебра.

2.2.1.6 Гидрометаллургическое рафинирование

Процесс включает следующие стадии:

- растворение лигатурного золота;

- денитрация;

- фильтрация, разбавление и выдерживание (отстаивание) растворов с целью осаждения серебра с последующей тонкой фильтрацией;

- осаждение порошка золота из растворов пентаоксодисульфатом динатрия (Nа S

S O

O ) или сульфитом натрия (Nа

) или сульфитом натрия (Nа SO

SO );

);

- отмывка порошка золота, сушка, плавка;

- переработка маточных растворов, содержащих золото и МПГ.

Денитрация растворов - это удаление нитрат-ионов из раствора, полученного в результате растворения лигатурного золота в "царской водке". Она проводится упариванием до получения влажных солей либо добавлением карбамида (мочевины).

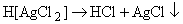

Серебро в растворах, полученных в результате денитрации, а также при электрохимическом растворении золота содержится в виде комплекса H[AgCl ], который при низкой кислотности разрушается по реакции:

], который при низкой кислотности разрушается по реакции:

(6)

(6)

Осадок хлорида серебра по мере накопления снимают с фильтра и направляют на операцию аффинажа серебра.

2.2.1.6.1 Осаждение золота

Золото из солянокислых растворов селективно выделяют действием сульфита натрия или пентаоксодисульфатом динатрия:

(7)

(7)

(8)

(8)

Восстановление золота проводят в осадительных реакторах. Осадок золота на фильтре промывают и отфильтровывают. Промытый осадок сушат, взвешивают и направляют на плавку готовой продукции.

Продуктами проведения процесса гидрометаллургического рафинирования золота являются:

- отработанный электролит;

- маточный раствор;

- промывные воды;

- газовая фаза.

Отработанный электролит, маточные растворы и промывные воды от осаждения золота поступают на доосаждение золота в осадительный реактор.

Доосажденное золото фильтруют и без отмывки передают на растворение очередных партий золота либо сушат и передают на плавку лигатурного золота. Маточные растворы доосаждения золота направляют на очистку, а газовая фаза поступает на газоочистку.

2.2.1.7 Получение готовой продукции

Катодное золото или золотой порошок плавят и разливают в слитки или в гранулы. Гранулы используют для изготовления мерных слитков или для отгрузки потребителю. Полученная готовая продукция должна соответствовать по химическому составу, форме, массе, маркировке, качеству поверхности требованиям государственных стандартов.

2.2.1.7.1 Плавка слитков

Металл, предназначенный для плавки слитков, загружают в тигель, расплавляют, доводят до стабильного расплава и разливают в графитовые изложницы. Для получения гладкой и чистой поверхности слитков, применяют графито-шамотовые крышки или крышки из диоксида циркония, предварительно разогретые в селитовой печи, с постоянным покрытием поверхности металла пламенем газовой горелки до окончания процесса кристаллизации. При розливе металла в слитки от каждой плавки (садки) отбирают одну огненно-жидкую пробу. Пробу отбирают между первым и вторым розливом, отливая часть расплавленного металла в изложницу специальной формы.

Сплавленные слитки зачищают и производят набивку серии и номера слитка, года выпуска, товарного знака предприятия и надписи "РОССИЯ". После получения анализа на слитки готовой продукции набивают марку, проверяют внешний вид и передают на взвешивание и упаковку.

2.2.1.7.2 Плавка гранул аффинированного золота

При розливе гранул аффинированного золота часть расплавленного металла, поступившего на плавку готовой продукции, разливают в специальную емкость, заполненную проточной водой, направляя струю расплавленного металла на специальный пруток (деревянный, винипластовый, полиэтиленовый). При этом отбирается отдельная огненно-жидкая проба на гранулы, если это была отдельная плавка либо одна огненно-жидкая проба, взятая между розливом стандартных слитков и розливом в гранулы.

По окончании плавки гранулы затаривают в противни и сушат в сушильном шкафу. После получения результатов анализа гранулы, соответствующие требованиям, просеивают, взвешивают, затаривают и передают на взвешивание и упаковку либо на плавку мерных слитков.

2.2.1.7.3 Плавка мерных слитков

Исходным сырьем для отливки мерных слитков служат гранулы аффинированного золота. Для плавки мерных слитков набирают навески нужного номинала, загружают в огнеупорные тигли и устанавливают в селитовые или индукционные печи. Розлив металла ведут в предварительно обработанные и подогретые изложницы. Для получения гладкой и чистой поверхности слитков применяют пламя газовой горелки (пропан-воздух), обеспечивающее медленную и равномерную кристаллизацию.

Для выполнения анализа отбирают среднюю пробу от всех навесок, набранных в день плавки. Пробу плавят в режиме плавки слитков. Полученные слитки нумеруют и зачищают. После получения результатов анализа проверяют внешний вид мерных слитков и передают на взвешивание и упаковку.

2.2.1.7.4 Получение штампованных мерных слитков