ИТС 19-2016 Производство твердых и других неорганических химических веществ

ИТС 19-2016

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

Производство твердых и других неорганических химических веществ

Manufacture of solid and other inorganic chemicals

Дата введения 2017-07-01

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям (далее - справочник НДТ) является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений, применяемых при производстве твердых и других неорганических химических веществ.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 "Наилучшие доступные технологии. Структура информационно-технического справочника", формат описания технологий - ПНСТ 23-2014 "Наилучшие доступные технологии. Формат описания технологий", термины приведены в соответствии с ПНСТ 22-2014 "Наилучшие доступные технологии. Термины и определения".

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития твердых и других неорганических химических веществ в Российской Федерации. Также в разделе 1 приведен краткий обзор экологических аспектов производства твердых и других неорганических химических веществ.

В разделах 2- 10 представлена информация по производству алюминия фтористого технического, сульфата кальция, технических, кормовых и пищевых фосфатов, карбоната кальция, нитрата кальция, натрия кремнефтористого технического, соды, соединений хрома, технических солей на основе хлорида натрия, нитрита натрия, натриевой селитры.

Разделы 2-10 содержат следующие подразделы:

- описание технологических процессов, используемых в настоящее время;

- текущие уровни эмиссии в окружающую среду;

- определение наилучших доступных технологий;

- наилучшие доступные технологии;

- перспективные технологии.

В разделах 11- 12 представлены общие НДТ и экономические аспекты реализации наилучших доступных технологий.

Заключительные положения и рекомендации. Приведены сведения об использованных материалах при подготовке справочника НДТ, а также сведения о разработчиках справочника НДТ.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий справочник НДТ является документом по стандартизации.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Производство твердых и других неорганических химических веществ" (ТРГ 19), состав которой утвержден приказом Росстандарта от 4 марта 2015 г. N 234 "О создании технической рабочей группы "Производство твердых и других неорганических химических веществ" (в редакции приказа Росстандарта от 18 июля 2016 г. N 1050).

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве алюминия фтористого технического, сульфата кальция, технических, кормовых и пищевых фосфатов, карбоната кальция, нитрата кальция, карбоната аммония, кальциевой селитры, соды, натрия кремнефтористого технического, соединений хрома, использующихся в производстве твердых и других неорганических химических веществ, реализованных на территории Российской Федерации технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

4 Взаимосвязь с международными, региональными аналогами

При разработке справочника НДТ был использован справочник Европейского союза по НДТ "Крупнотоннажное производство твердых и других неорганических химикатов" (Large Volume Inorganic Chemicals - Solids and Others industry)* с учетом особенностей производства твердых и других неорганических химических веществ в Российской Федерации.

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве алюминия фтористого технического, сульфата кальция, технических, кормовых и пищевых фосфатов, карбоната кальция, нитрата кальция, карбоната аммония, кальциевой селитры, соды, натрия кремнефтористого технического в Российской Федерации была собрана в процессе разработки справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15 декабря 2016 г. N 1883.

Справочник НДТ введен в действие с 1 июля 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующие основные виды деятельности:

- процессы производства сульфатов;

- процессы производства карбонатов;

- процессы производства фосфатов - технических, кормовых, пищевых;

- процессы производства фтористых соединений;

- процессы производства хлоридов;

- процессы производства нитратов, нитритов;

- процессы производства соединений хрома.

Справочник НДТ также распространяется на следующие процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- производственные процессы;

- методы предотвращения и сокращения эмиссий, образования и размещения отходов;

- хранение и подготовка продукции.

Настоящий справочник НДТ не распространяется на хлор-щелочное производство.

Вопросы обеспечения промышленной безопасности и охраны труда частично рассматриваются только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Раздел 1. Общая информация об отрасли химической промышленности

Химическая промышленность - отрасль промышленности, которая включает в себя производство продукции из различных видов сырья путем ее химической переработки.

По итогам 2014 года объем отгруженных товаров, выпущенных предприятиями химической промышленности России, составил - 2,03 трлн рублей. Доля химической отрасли в объеме выпуска всей обрабатывающей промышленности составляет 9%.

Химическая промышленность России одна из базовых отраслей экономики страны. Предприятиями химпрома РФ выпускается более 70 тыс. наименований различной продукции. Основные потребители этих товаров - сельское хозяйство, металлургия, машиностроение, легкая промышленность. Химический комплекс страны сам потребляет более 25% производимой им продукции.

Производство твердых и других неорганических химических веществ можно разделить на три основные группы.

1) Первая группа - это продукция, производимая из руды или других природных источников. К данной группе относят рассол хлористого натрия, известняк, кальцинированную соду, продукцию на основе титановых и фосфатных руд.

2) Вторая группа объединяет продукцию, производимую из вторичных ресурсов, например хлорид цинка, получаемый из цинкосодержащего металлолома, фторид алюминия и кремнефторид натрия, производимые из кремнефтористоводородной кислоты, или сульфат натрия, получаемый как отход в некоторых производствах (например, производствах хромсодержащих соединений).

3) К третьей группе относят продукцию, получаемую из разработанных источников. Например, кормовые фосфаты, получаемые из фосфорной кислоты, цеолиты, получаемые при производстве силиката натрия и растворов алюмосиликатов, сажа сопутствующая нефтехимическим производствам, конверсионный мел от производства удобрений азотнокислотным разложением фосфатного сырья и другие.

Твердые неорганические вещества используются в различных отраслях промышленности, так например производство сульфата натрия из природного сырья дает продукт, содержащий от 0,5% до 10% примесей, что зависит от технологии переработки сложного по составу природного сырья, а также от требований, предъявляемых потребителями продукции, среди которых наиболее качественный продукт использует промышленность моющих средств. На основе сульфата натрия получают сульфид натрия, бисульфат натрия, товары бытовой химии. Сульфат и бисульфат натрия используются при изготовлении чистящих и технических моющих средств. Основные его потребители - предприятия химической, целлюлозно-бумажной и стекольной промышленности.

Отраслевой состав химической промышленности приведен на рисунке 1.1.

Рисунок 1.1 - Отраслевой состав химической промышленности

1.1 Производство твердых неорганических химических веществ

В структуре мирового выпуска химической и нефтехимической промышленности по информации Cefic Chemdata International производство основных неорганических химических веществ составляет порядка 25%.

Общий выпуск химической продукции в России в стоимостном эквиваленте в 2012 г. составил 2274 млрд руб., на долю основных неорганических химических веществ приходится 203 млн. руб.

Предприятиями в настоящее время выпускаются следующие основные неорганические химические вещества:

- сульфаты (натрия, аммония и др.);

- карбонаты (натрия - сода; калия - поташ, кальция - мел и др.);

- фосфаты - технические, кормовые, пищевые;

- фтористые соединения (фтористый алюминий, кремнефтористый натрий);

- хлориды (кальция, натрия и др.);

- нитраты и нитриты (кальция);

- соединения хрома.

1.2 Перечень предприятий, относящихся к сфере распространения справочника НДТ

Печень предприятий, выпускающих продукцию, относящуюся к сфере распространения справочника НДТ, приведен в таблице 1.1.

Таблица 1.1 Перечень предприятий, выпускающих твердые неорганические химические вещества

|

N п/п |

Наименование организации |

Наименование группы, ассоциации, холдинга |

Регион Российской Федерации |

Город (населенный пункт) |

|

1 |

ОАО "Крымский содовый завод" |

- |

Республика Крым |

Красноперекопск |

|

2 |

ОАО "ХРОМПИК" |

- |

Свердловская область |

Первоуральск |

|

3 |

ОАО Новотроицкий завод хромовых соединений |

- |

Оренбургская область |

Новотроицк |

|

4 |

ЗАО "Пикалевская сода" (г.Пикалево) |

- |

Ленинградская область |

Пикалево |

|

5 |

АО "Березниковский содовый завод" |

- |

Пермский край |

Березники |

|

6 |

АО "Башкирская содовая компания" |

- |

Республика Башкортостан |

Стерлитамак |

|

7 |

ФосАгро-Череповец, АО |

ФосАгро, ОАО |

Вологодская область |

Череповец |

|

8 |

Апатит, АО - Балаковский филиал |

ФосАгро, ОАО |

Саратовская область |

Балаково |

|

9 |

Метахим, ЗАО |

ФосАгро, ОАО |

Ленинградская область |

Волхов |

|

10 |

ПГ Фосфорит, ООО |

МХК ЕвроХим, АО |

Ленинградская область |

Кингисепп |

|

11 |

Акрон, ОАО |

Акрон, ОАО |

Новгородская область |

Великий Новгород |

|

12 |

Дорогобуж, ОАО |

Акрон, ОАО |

Смоленская область |

Верхнеднепровский |

|

13 |

Филиал "КЧХК" АО "ОХК "УРАЛХИМ" в городе Кирово-Чепецке |

ОХК "Уралхим", АО |

Кировская область |

Кирово-Чепецк |

|

14 |

ОХК Уралхим, ОАО - Филиал Азот в г.Березники |

ОХК "Уралхим", АО |

Пермский край |

Березники |

|

15 |

АО "Воскресенские минеральные удобрения" |

ОХК "Уралхим", АО |

Московская область |

Воскресенск |

|

16 |

Уралкалий, ПАО |

- |

Пермский край |

Березники |

|

17 |

Минудобрения, ОАО г.Россошь |

- |

Воронежская область |

Россошь |

1.3 Основные экологические проблемы

Одним из существенных факторов, определяющих величину негативного воздействия на водные объекты, является неспособность обеспечить достаточный уровень очистки всего объема образующихся сточных вод.

Отличительной чертой производства неорганических веществ является высокая энергоемкость. При обработке сырья, например перевода компонента в оксид, очень часто применяют обжиг.

Основными воздействиями на окружающую среду, связанными с крупнотоннажным производством твердых и других неорганических химикатов, являются выбросы: газы, пары и пыль химических соединений.

В зависимости от агрегатного состояния содержащихся в них примесей выбросы химических предприятий подразделяются на:

- газообразные и парообразные ( , СО,

, СО,

,

,  ,

,  , углеводороды, фенолы и т.д.);

, углеводороды, фенолы и т.д.);

- жидкие (кислоты, щелочи, растворы солей, растворы жидких металлов и их солей, органические соединения);

- твердые (органические и неорганические пыли, сажа, смолистые вещества, свинец и его соединения и т.д.);

- смешанные. Выбросы химических предприятий содержат чаще всего одновременно несколько групп веществ.

Организованные выбросы поступают в атмосферу через специально сооруженные газоходы, воздуховоды и др. трубопроводы; неорганизованные выбросы попадают в атмосферу как ненаправленные потоки газа в результате нарушений герметичности аппаратуры, отсутствия или неудовлетворительной работы оборудования по отсосу газа в местах загрузки сырья, выгрузки и хранения продукции.

1.4 Перечень продукции и применяемых технологий, мощности производства

В таблице 1.2 приведен перечень продукции и технологий, а также мощности предприятий по производству продукции к настоящему справочнику НДТ.

Таблица 1.2 - Перечень продукции, применяемых технологий и мощности производства

|

N п/п |

Наименование организации |

Продукция |

Мощность производства, тыс. т в год |

Способ производства |

|

1 |

ОАО Новотроицкий завод хромовых соединений |

Технический хромовый ангидрид |

14,5 |

Разложение бихромата натрия серной кислотой, отделение бисульфата натрия с последующим чешуированием готового продукта |

|

Бихромат натрия валовый |

62,3 |

Бисульфатно-серно-кислотная травка раствора монохромата натрия |

||

|

Монохромат натрия |

65,58 |

Бездоломитный (без кальцийсодержащего наполнителя) способ производства монохромата натрия |

||

|

Окись хрома техническая металлургическая |

12,4 |

Термическое разложение хромового ангидрида |

||

|

Окись хрома техническая пигментная |

5,0 |

Термическое разложение хромового ангидрида |

||

|

Натрий сернокислый технический (сульфат натрия) |

72,0 |

Восстановление шестивалентного хрома в растворе сульфата натрия-сырца раствором сульфита натрия или раствором бисульфита натрия до нерастворимой трехвалентной формы. Полученная суспензия подвергается фильтрации для отделения примеси от раствора сульфата натрия, который затем упаривается в выпарных установках |

||

|

2 |

АО "Башкирская содовая компания" |

Очищенный бикарбонат натрия |

155,8 |

|

|

Сырой бикарбонат натрия |

464,5 |

Аммиачный способ |

||

|

Минеральный продукт содового производства |

597,05 |

|||

|

Технический едкий натр чешуированный |

47,69 |

Выпаривание воды из 45% раствора едкого натра |

||

|

Гранулированный хлористый кальций |

30,980 |

Сушка и гранулирование в аппаратах фонтанирующего слоя |

||

|

Углекислотные белые сажи |

БС-100 - 1,262; БС-120 - 1,520; Росил-175 - 1,112; У-333 - 0,020 |

|||

|

Кальцинированная сода |

1518,208 |

Термическое разложение бикарбоната натрия |

||

|

3 |

ФосАгро-Череповец, АО |

Фторид алюминия |

43,0 |

Нейтрализации раствора КФВК гидроксидом алюминия. Осаждение тригидрата фторида алюминия |

|

4 |

Апатит, АО - Балаковский филиал |

Натрий кремне-фтористый технический |

9,0 |

Нейтрализация крем-нефтористоводородной кислоты содой |

|

Кормовой моно-кальцийфосфат |

240,0 |

Нейтрализация фосфорной кислоты мелом |

||

|

5 |

Метахим, ЗАО |

Триполифосфат натрия технический |

152 |

Прокаливание смеси фосфатов натрия, образующихся при реакции экстракционной фосфорной кислоты с карбонатом натрия |

|

6 |

ПГ Фосфорит, ООО |

Дефторированный фосфат |

222,4/165,3 (проект/факт 2015 г.) |

Гидротермокислотное разложение апатитового концентрата (в присутствии фосфорной кислоты, едкого натра и кварцсодержащей добавки) во вращающихся печах обжига |

|

7 |

Дорогобуж, ОАО |

Карбонат кальция конверсионный |

218,2 |

Нитрат кальция, выделяется из раствора азотнокислотного разложения апатита и далее путем конверсии с углекислым аммонием перерабатывается в карбонат кальция (мел) |

|

8 |

Филиал "КЧХК" АО "ОХК "УРАЛХИМ" в городе Кирово-Че-пецке |

Карбонат кальция конверсионный |

120,4 |

Нитрат кальция, выделяется из раствора азотнокислотного разложения апатита и далее путем конверсии с углекислым аммонием перерабатывается в карбонат кальция (мел) |

|

Нитрат кальция гранулированный |

41,2 |

Разложение карбоната кальция азотной кислотой с дальнейшим отделением нерастворимых соединений от водного нитрата кальция. Возможна технология переработки нитрата кальция непосредственно с узла фильтрации производства азотнофосфорнокислотного раствора. Очищенный раствор нитрата кальция направляется на гранулирование в аппарат кипящего слоя |

||

|

9 |

ОХК Уралхим, ОАО - Филиал Азот в г.Березники |

Нитрит натрия |

40,0 (проект) |

Основан на щелочной абсорбции оксидов азота, получаемых окислением аммиака кислородом воздуха на платиноидном катализаторе, раствором кальцинированной соды с получением нитрит-нитратных растворов, из которых после упаривания и кристаллизации производится отделение кристаллов нитрита натрия от маточника |

|

Нитрат натрия |

20,0 (проект) |

Основан на окислительной инверсии маточного раствора нитрита натрия азотной кислотой или нейтрализации азотной кислоты раствором кальцинированной соды |

||

|

10 |

Уралкалий, ПАО |

Соль Камская поваренная, концентрат минеральный "Галит" марки "А", концентрат минеральный "Галит" (состав ПГМ) |

319,2 |

Метод производства - холодное растворение (выщелачивание) остаточного хлористого калия из галитовых отходов галургического производства |

|

Натрий хлористый технический карьерный, концентрат минеральный "Галит" марки "Б" |

541,7 |

|||

|

11 |

Минудобрения, ОАО г.Россошь |

Раствор аммонизированный нитрата кальция |

10 т/ч (факт 158 т/год) |

Раздел 2. Производство алюминия фтористого технического

Фторид алюминия в основном используется при получении первичного алюминия, также он может применяться в стекольной промышленности и при производстве эмалей. Добавка фторида алюминия в качестве флюса в электролитические ванны вместе с криолитом и плавиковым шпатом позволяет снизить температуру электролитной массы и повысить текучесть электролита. При производстве первичного алюминия на 1 т продукции расходуется от 15 до 40 кг фторида алюминия. Из-за проблем с эмиссией фтор-газов на предприятиях первичного алюминия потребление фтористых солей значительно снизилось за последние 30-40 лет.

Фторид алюминия согласно его физическим свойствам подразделяют на продукт высокой насыпной плотности (High bulk density - HBD) и низкой насыпной плотности (Low bulk density - LBD). Получают эти продукты принципиально разными способами. Первый, так называемым, "сухим" способом, обрабатывая активированный оксид алюминия газообразным фтороводородом, второй - гидрохимическими способами при нейтрализации кремнефтороводородной кислоты (далее КФВК) или фтороводородной кислоты гидроксидом алюминия (в настоящий момент не применяется). В таблице 2.1 приведены физические характеристики и химический состав фторида алюминия различных производителей, и полученный по различным технологиям.

Таблица 2.1 - Свойства и состав фторида алюминия

|

Показатель |

HBD "сухой" |

LBD |

|

|

Насыпная плотность, кг/м |

Свободной насыпью |

1300-1540 |

650-800 |

|

После утряски |

- |

840-900 |

|

|

Текучесть, с |

<60 |

>120 |

|

|

Угол откоса, град. |

32-35 |

35-45 |

|

|

Химический состав, % |

|||

|

- |

90-94 |

93-98 |

|

|

- |

8-10 |

<4 |

|

|

- |

0,1-0,8 |

0,01-0,1 |

|

|

- |

0,1-0,3 |

0,04-0,3 |

|

|

- |

0,01-0,02 |

0,01-0,02 |

|

|

- |

0,01-0,03 |

0,01-0,02 |

|

|

- п.п.п. |

0,2-1,0 |

0,6-2,5 |

|

Вне зависимости от того, что содержание основного вещества в продуктах LBD выше, что, несомненно, является их конкурентным преимуществом, производители первичного алюминия, использующие автоматические системы дозировки реагентов, отдают предпочтение продуктам HBD. Фторид алюминия высокой плотности проще дозируется (без зависания в бункере), и его быстрое погружение в расплавленный электролит позволяет избежать излишних потерь фтора с аспирационными газами за счёт пирогидролиза и пылеуноса. Кроме того, производители первичного алюминия, использующие автоматические системы дозировки реагентов, предпочитают использовать фторид алюминия примерно одинаковой плотности с глиноземом.

Эти факты подтверждаются балансом мирового производства и потребления фторида алюминия. В таблице 2.2 представлены данные о мировых мощностях и выпуске фторида алюминия.

Таблица 2.2 - Мировое производство фторида алюминия

|

Компания |

Страна |

Мощность производства, тыс. т в год |

Фактический выпуск, тыс. т в год |

|

|

|||

|

New Boliden |

Норвегия |

40 |

37 |

|

Industries Chimiques de Fluor |

Тунис |

50 |

50 |

|

Rio Tinto Alcan |

Канада |

60 |

60 |

|

Tanfac |

Индия |

20 |

14 |

|

Navin Fluorine Ind. |

Индия |

6 |

6 |

|

Fluorsid |

Италия |

65 |

60 |

|

Mexichem |

Мексика |

60 |

60 |

|

IQM |

Мексика |

45 |

18 |

|

Derivados Del Fluor |

Испания |

15 |

15 |

|

Производители в КНР |

Китай |

415 |

240 |

|

Gulf fluor Abu Dhabi |

ОАЭ |

60 |

? |

|

Итого: |

836 |

560 |

|

|

|

|||

|

Alufluor |

Швеция |

22 |

22 |

|

JPMC |

Иордания |

20 |

16 |

|

SPIC |

Индия |

3,5 |

0 |

|

Vishac |

Индия |

3 |

3 |

|

Gresik |

Индонезия |

12 |

7 |

|

Lifosa |

Литва |

18 |

18 |

|

Wengfu/Luzhai + 19 установок по производству |

Китай |

40 |

13 |

|

АО "ФосАгро-Череповец" |

РФ |

43 |

43 |

|

АО "ВМУ" |

РФ |

12,5 |

0 |

|

АО "ГХЗ" |

Беларусь |

7 |

3,5 |

|

АО "ПКЗ" |

РФ |

35 |

0 |

|

АО "ЮУКЗ" |

РФ |

40 |

0 |

|

Итого: |

264 |

125,5 |

|

|

|

|||

Свойства фторида алюминия определяются технологией. Следующие два основных процесса лежат в основе двух наиболее распространенных технологий фторида алюминия:

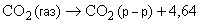

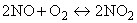

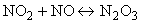

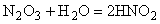

При использовании газообразного фтороводорода и глинозема по следующей реакции:

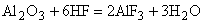

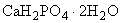

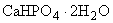

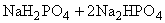

Гидрохимические процессы основаны на реакции КФВК и гидроксида алюминия по следующим реакциям:

При производстве фторида алюминия HBD ("сухой" процесс) в виде отхода генерируется 2,4-2,5 т ангидрита сульфата кальция (фторгипса) на 1 т физ.массы  .

.

При переработке КФВК образуется побочный продукт кремнегель в количестве 0,67 т на 1 т физ. массы  .

.

2.1 Доступные технологии и их описание

Несмотря на то, что получение фторида алюминия из КФВК становится все более важным, "сухой" процесс все же доминирует в мире. Порядка 80% фторида алюминия производится по этому способу. В России  по этому способу не производится.

по этому способу не производится.

2.1.1 "Сухой" способ производства фторида алюминия

Фторид алюминия получают обработкой активированного  безводным фтороводородом в реакторе кипящего слоя. Сырьем для получения безводного фтороводорода служит флюорит (плавиковый шпат), кислотного качества (т.е. с содержанием

безводным фтороводородом в реакторе кипящего слоя. Сырьем для получения безводного фтороводорода служит флюорит (плавиковый шпат), кислотного качества (т.е. с содержанием  свыше 97% масс), серная кислота (

свыше 97% масс), серная кислота ( ) и гидроксид алюминия (

) и гидроксид алюминия ( ).

).

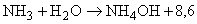

В основе процесса лежат следующие реакции:

(1)

(1)

(2)

(2)

(3)

(3)

Блок-схема процесса приведена на рисунке 2.1.

Рисунок 1.1* - Блок-схема процесса получения фторида алюминия "сухим" способом

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

2.1.2 Получение фторида алюминия при переработке КФВК

"Легкий" фторид алюминия получают при нейтрализации раствора КФВК гидроксидом алюминия ("гидрохимические" способы). Производства "легкого" фторида алюминия часто находятся на одной площадке с производствами фосфорсодержащих удобрений, т.к. источником дешевого фтора при этом является КФВК - побочный продукт получения упаренной экстракционной фосфорной кислоты (см. ИТС по наилучшим доступным технологиям "Производство аммиака, минеральных удобрений и неорганических кислот, 2015 г.). При использовании КФВК в качестве фторсодержащего сырья, фторид алюминия получают следующими способами:

А) с осаждением тригидрата фторида алюминия

Б) с осаждением аммонийного криолита

В настоящее время в России "легкий"  из КФВК производится по способу А) через осаждение тригидрата фторида алюминия (далее ТФА). До недавнего времени в АО "ВМУ" фторид алюминия выпускался по способу Б), но в 2014 году производство было остановлено.

из КФВК производится по способу А) через осаждение тригидрата фторида алюминия (далее ТФА). До недавнего времени в АО "ВМУ" фторид алюминия выпускался по способу Б), но в 2014 году производство было остановлено.

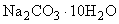

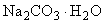

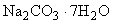

Рассмотрим способ А) подробнее. В основе технологии лежит свойство фторида алюминия образовывать пересыщенный раствор с длительным индукционным периодом кристаллизации, что позволяет отфильтровать кремнегель из реакционной массы. Из пересыщенного водного раствора фторид алюминия при температуре 85-95°С кристаллизуется в виде тригидрата  , который отфильтровывается и прокаливается сначала при температуре 300°С до полугидрата, а затем при 550°С до безводного фторида алюминия.

, который отфильтровывается и прокаливается сначала при температуре 300°С до полугидрата, а затем при 550°С до безводного фторида алюминия.

Блок-схема производства фторида алюминия из КФВК через осаждение ТФА показана на рисунке 2.2.

Рисунок 2.2 - Блок-схема процесса получения "легкого" фторида алюминия из КФВК

2.1.2.1 Нейтрализация КФВК и удаление

На первой стадии технологического процесса нагревают КФВК и загружают в реактор, затем туда подают гидроксид алюминия. Реакция является экзотермической, вследствие чего реакционная смесь разогревается до температуры 95-100°С. В результате реакции образуется водный раствор фторида алюминия и твердый аморфный  . Кремнегель выделяют из раствора путем фильтрования, также промывают водой. Существенным отличием и особенностью технологии, используемой в России, является то, что гидроксид алюминия применяется в виде влажного порошка (что обусловлено условиями поставки). Для равномерной подачи в процесс его суспендируют водой.

. Кремнегель выделяют из раствора путем фильтрования, также промывают водой. Существенным отличием и особенностью технологии, используемой в России, является то, что гидроксид алюминия применяется в виде влажного порошка (что обусловлено условиями поставки). Для равномерной подачи в процесс его суспендируют водой.

Нагрев КФВК производится в подогревателе, который представляет собой цилиндрическую емкость, оборудованную барбатерами острого пара. Нагрев производится в периодическом режиме.

Реактор нейтрализатор представляет собой цилиндрическую емкость с коническим днищем, которая оборудована мешалкой лопастного типа. Реактор работает в периодическом режиме. Степень нейтрализации КФВК определяется по электропроводимости раствора.

Разделение реакционной смеси осуществляется на ленточном вакуум-фильтре со сходящим полотном. Данное оборудование позволяет эффективно промывать осадок кремегеля, снижая потери целевого продукта.

2.1.2.2 Кристаллизация ТФА

После выделения аморфного  пересыщенный метастабильный раствор фторида алюминия помещают в кристаллизатор, в котором происходит кристаллизация твердого ТФА (

пересыщенный метастабильный раствор фторида алюминия помещают в кристаллизатор, в котором происходит кристаллизация твердого ТФА ( ), который затем также отделяют на фильтре. Жидкую фазу (маточный раствор) направляют на абсорбцию отходящих газов, а затем в производство экстракционной фосфорной кислоты.

), который затем также отделяют на фильтре. Жидкую фазу (маточный раствор) направляют на абсорбцию отходящих газов, а затем в производство экстракционной фосфорной кислоты.

Реактор кристаллизации представляет собой цилиндрическую емкость с коническим днищем, оборудованную трехуровневым импеллером-мешалкой. Подогрев раствора осуществляется при помощи барботажа острого пара при помощи барбатера.

Фильтрование ТФА проводят при помощи ленточного вакуум-фильтра со сходящим полотном.

2.1.2.3 Сушка и прокалка ТФА

Влажные кристаллы ТФА направляются на сушку-прокалку во вращающуюся барабанную печь, где происходит прогрев материала и удаление кристаллизационной влаги.

Отходящие газы, содержащие пыль фторида алюминия, последовательно проходят чистку в циклонах, рукавном фильтре, абсорбере и направляются в атмосферу через санитарную трубу.

Для сушки и прокаливания кристаллов ТФА могут применяться барабанные печи 2-х конструкций. Противоточная барабанная печь конвективного действия и противоточная барабанная печь конвективно-кондуктивного действия.

Конвективная печь представляет собой противоточный вращающийся барабан, оборудованный подпорными кольцами для задержки продукта и увеличения времени пребывания его в печи.

Конвективно-кондуктивная печь представляет собой противоточный вращающийся барабан, в котором продукт сначала проходит конвективную зону сушки, оборудованную подъемно-лопастной насадкой, затем продукт попадает в кондуктивную зону, где прогрев продукта происходит через стенку.

Для рекуперации тепла продукта может использоваться вращающийся трубчатый холодильник. Охлаждение продукта производится атмосферным воздухом, который после прохождения теплообменника подается на горение природного газа и разбавление топочных газов.

Для рекуперации тепла отходящих газов может быть использован кожухотрубчатый теплообменник. Охлаждение отходящих газов осуществляется атмосферным воздухом, подогретый в теплообменнике воздух направляется на горение природного газа и разбавление топочных газов.

2.1.2.4 Очистка отходящих газов

Газы, отходящие от стадии сушки-прокалки, содержащие пыль продукта и газообразные фтористые соединения, проходят стадию очистки перед выбросом в атмосферу.

На первой стадии очистки производится очистка от пыли с использованием групповых циклонов. На данной стадии также применяется рукавный фильтр. Пыль продукта возвращается на стадию сушки-прокалки.

На второй стадии обеспыленные газы проходят абсорбционную очистку в абсорбере. Абсорбер представляет собой цилиндрический аппарат, орошаемый водным раствором фторида алюминия. Для интенсификации абсорбции в аппарате устанавливаются 2 провальные решетки. В расширенной части абсорбера (брызгоуловителе) может быть установлена ступень АПС с подпиткой водой.

Использование 2-х ступенчатой системы очистки позволяет достигать высокой степени очистки газов от загрязняющих веществ и максимально возвращать целевой продукт в технологический процесс, экономя сырьевые ресурсы.

2.1.2.5 Очистка аспирационных газов

Газы, отходящие от емкостного и фильтровального оборудования, содержащие газообразные фтористые соединения, подвергаются абсорбционной очистке. Для этого используется абсорбер, орошаемый слабым раствором кремнефтороводородной кислоты и водой. Абсорбер представляет собой цилиндрический аппарат. Для интенсификации абсорбции в аппарате устанавливается провальная решетка. В расширенной части абсорбера (брызгоуловителе) может быть установлена ступень АПС с подпиткой водой.

2.2 Текущие уровни потребления ресурсов и эмиссии

В настоящее время производство фторида алюминия "сухим" способом в России отсутствует, и предпосылок для его создания нет, т.к. основного вида сырья - флюорита кислотного качества нет. Соответственно, текущие уровни потребления ресурсов и эмиссии для данного способа производства в настоящем документе не приводятся.

Особенностью "гидрохимических" способов производства фторида алюминия из КФВК является то, что данное производство находится на одной площадке с производством фосфорсодержащих удобрений, где КФВК образуется в качестве побочного продукта производства упаренной ЭФК, и очень сильно связано производственными потоками с производством ЭФК. К примеру, производство ЭФК передает в производство фторида алюминия раствор КФВК, обратно производство фторида алюминия передает маточный раствор, который используется при получении КФВК, и сточные воды на нейтрализацию известковым молоком. Собственные сбросы отсутствуют.

Собственных многотоннажных отходов производство фторида алюминия не образует. Получаемый  репульпируется водой и направляется в производство ЭФК в составе сточных вод, а затем совместно с фосфогипсом направляется в шламонакопитель.

репульпируется водой и направляется в производство ЭФК в составе сточных вод, а затем совместно с фосфогипсом направляется в шламонакопитель.

В качестве эмиссий можно рассматривать выбросы в атмосферу из организованных и неорганизованных источников. Выбросы суммируются из: очищенных отходящих газов от стадии сушки прокалки, очищенных аспирационных газов и неорганизованных выбросов из производственных помещений.

При производстве фторида алюминия выбросы нормируются по следующим загрязняющим веществам.

0342 - фториды газообразные;

0344 - фториды плохо растворимые;

0301 - азота диоксид;

0304 - азота оксид;

и др.

В данном случае фториды газообразные являются маркерным веществом, так как именно они показывают уровень потерь целевого продукта. При этом другие показатели не характеризуют технологию с точки зрения ее совершенства, кроме того, они всегда на порядки ниже нормируемого показателя.

2.2.1 Нормы расхода сырья и энергоресурсов в производстве фторида алюминия

В таблице 2.3 приведены нормы расхода сырья и энергоресурсов в производстве фторида алюминия.

Таблица 2.3 - Нормы расхода сырья и энергоресурсов производства фторида алюминия

|

Вид сырья/энергоресурса |

Норма расхода на 1 т |

Примечание |

|

КФВК |

1 т F |

Приведено для "гидрохимического" процесса через осаждение |

|

Гидроксид алюминия |

0,89 т |

|

|

Топливо (природный газ) |

0,185 тыс. нм |

|

|

Электроэнергия |

0,3 тыс. кВт·ч |

|

|

Низкопотенциальный пар |

1,1 Гкал |

|

|

Сжатый воздух |

0,075 тыс. нм |

2.2.2 Эмиссии

В таблице 2.4 представлена информация по выбросам предприятий при производстве фторида алюминия.

Таблица 2.4 - Выбросы в атмосферу производства фторида алюминия

|

Наименование загрязнителя |

Выбросы |

Комментарии |

||

|

Метод очистки |

Количество выбросов загрязняющего вещества после очистки на тонну продукции, кг/т |

Источник выброса |

||

|

0342 - фториды газообразные |

Обеспыливание, абсорбция |

0,88 |

Выхлопная труба |

Приведено для "гидрохимического" процесса через осаждение |

2.3 Определение наилучших доступных технологий для производства фторида алюминия при переработке КФВК

Данный раздел содержит методы в основном описывающие потенциальное достижение высокого уровня защиты окружающей среды для рассматриваемых технологий.

Переработка КФВК - побочного продукта при производстве упаренной ЭФК во фторид алюминия, само по себе мероприятие, позволяющее повысить уровень комплексности переработки природных фосфатов и достичь высокого уровня защиты окружающей среды. В отсутствие переработки КФВК, ее необходимо нейтрализовать, что приводит к образованию большого количества отходов и повышенному потреблению извести. Поэтому при наличии на предприятии по производству фосфорсодержащих удобрений возможности получать КФВК надлежащего качества, переработка КФВК во фторида алюминия является признаком НДТ.

2.3.1 "Гидрохимический" метод получения AIF3 через осаждение тригидрата фторида алюминия

2.3.1.1 Описание

Единственный из действующих способов производства фторида алюминия на территории Российской Федерации, реализован в ОА "ФосАгро-Череповец". Остальные производства в настоящий момент остановлены.

Реализованная технология позволяет получать высококачественный продукт с высоким выходом продукта. Общими преимуществами технологии являются:

- хорошая интеграция с предприятием по производству фосфорсодержащих удобрений, хорошая возможность комплексной переработки природных фосфатов и использование попутного фтора;

- отсутствие необходимости в дополнительных видах сырья, таких как серная кислота, плавиковый шпат (флюорит), аммиак;

- низкие выбросы загрязняющих веществ в атмосферу, возможность утилизации сточных вод в производстве, низкое ресурсопотребление, соответственно, отсутствие крупнотоннажных отходов, таких как фторогипс и др.;

- хорошие возможности для использования побочного продукта  в качестве побочного продукта в различных целях.

в качестве побочного продукта в различных целях.

Выбросы в окружающую среду приведены в таблице 2.4 "Выбросы в атмосферу"

2.4 Наилучшие доступные технологии при производстве фторида алюминия

В настоящее время в России существует единственное предприятие, где реализована технология фторида алюминия гидрохимическим способом через осаждение  . Таким образом, в соответствии с принятыми нормативно-правовыми актами, наилучшую технологию выбрать нельзя.

. Таким образом, в соответствии с принятыми нормативно-правовыми актами, наилучшую технологию выбрать нельзя.

Данные о технологических показателях рассматриваемой технологии, содержащие уровни потребления сырья и энергоресурсов, приведены в таблице 2.3 (п.2.2.1). Уровни эмиссии приведены в таблице 2.4 (п.2.2.2).

2.5 Перспективные технологии производства фторида алюминия

В данном разделе приводятся перспективные технологии, которые могут быть применены в производстве фторида алюминия гидрохимическим способом через осаждение  . Другие способы из-за отсутствия действующих производств в России в данном разделе не рассматриваются.

. Другие способы из-за отсутствия действующих производств в России в данном разделе не рассматриваются.

Основываясь на российском и европейском опыте производства фторида алюминия рассматриваемым способом, можно выделить 3 основных направления совершенствования технологии:

-

а) использование сухого способа подачи влажного гидроксида алюминия в реакторы нейтрализации с исключением узла его суспендирования водой. При современном уровне доступных технических устройств это вполне осуществимо. Способ позволяет снизить удельные расходы основных видов сырья и количество маточных растворов фторида алюминия;

-

б) использование глухого пара для подогрева рабочих сред, что также позволит экономить сырьевые ресурсы;

-

в) повышение качества кремнегеля (повышение содержания основного вещества, снижение количества примесей и влажности), образующегося после разделения реакционной смеси на ленточном вакуум-фильтре, с целью его утилизации и вовлечения в производство различных продуктов.

Раздел 3. Производство сульфата кальция

По происхождению получаемый сульфат кальция можно разделить на две большие группы:

-

1) гипс и ангидрит природного происхождения;

-

2) химически осажденные гипс, полугидрат сульфата кальция и ангидрит.

Получение продуктов первой группы относится к горнодобывающей промышленности (производство нерудных строительных материалов) и в настоящем справочнике НДТ не рассматривается.

Ко второй группе относится сульфат кальция, который образуется в различных производствах в качестве побочного продукта:

- реагипс (сернистый гипс, сульфогипс) образуется при мокрых способах улавливания  (десульфуризация, сероочистка) из отходящих газов процессов сжигания топлива в различных технологических агрегатах ТЭС, металлургии, химической промышленности и других производств;

(десульфуризация, сероочистка) из отходящих газов процессов сжигания топлива в различных технологических агрегатах ТЭС, металлургии, химической промышленности и других производств;

- фосфогипс, фосфополугидрат - побочные продукты производства экстракционной фосфорной кислоты сернокислотным способом;

- борогипс - побочный продукт сернокислотного разложения борсодержащих минералов при получении борной кислоты;

- цитрогипс образуется при получении лимонной кислоты биохимическом способом;

- фторангидрит (фторогипс) - побочный продукт сернокислотного производства плавиковой кислоты из полевого шпата;

- хлорогипс (рапный гипс) получается при кальциевой очистке рассолов от сульфатов;

- феррогипс образуется при осаждении из растворов (например, сточных вод) сульфатов железа известковым молоком;

- титаногипс - побочный продукт сернокислотной переработки титанового сырья;

- гидролизный гипс - побочный продукт технологической обработки целлюлозы;

- тартратогипс - побочный продукт производства винной кислоты.

В связи с крупнотоннажностью производства в России фосфорсодержащих минеральных удобрений на основе экстракционной фосфорной кислоты (ЭФК) особое место в производственных мощностях сульфата кальция занимают производители фосфогипса и фосфополугидрата. При рассмотрении вопросов транспортирования, хранения и использования оба продукта часто именуют просто фосфогипсом.

При получении 1 т  в ЭФК на отечественных предприятиях образуется 4,20-5,45 т фосфогипса (в пересчёте на сухой дигидрат сульфата кальция). Откуда следует, что при полной загрузке российских мощностей по производству ЭФК может образовываться 13,5 млн. т фосфогипса в год (в пересчёте на сухой дигидрат сульфата кальция). При этом с учётом реальной загрузки производств в 2013-2014 гг. образование фосфогипса находилось в пределах 12,0-12,5 млн. т в год. Наряду с этим производство природного гипсового камня и ангидрита горнодобывающей промышленностью России в 2013-2014 гг. составляло в среднем около 12,6 млн. т в год. Таким образом, производство природного сульфата кальция сравнялось по мощности с получением фосфогипса.

в ЭФК на отечественных предприятиях образуется 4,20-5,45 т фосфогипса (в пересчёте на сухой дигидрат сульфата кальция). Откуда следует, что при полной загрузке российских мощностей по производству ЭФК может образовываться 13,5 млн. т фосфогипса в год (в пересчёте на сухой дигидрат сульфата кальция). При этом с учётом реальной загрузки производств в 2013-2014 гг. образование фосфогипса находилось в пределах 12,0-12,5 млн. т в год. Наряду с этим производство природного гипсового камня и ангидрита горнодобывающей промышленностью России в 2013-2014 гг. составляло в среднем около 12,6 млн. т в год. Таким образом, производство природного сульфата кальция сравнялось по мощности с получением фосфогипса.

Распределение используемого в России фосфогипса по направлениям в среднем за 2013-2014 гг. приведено на рисунке 3.1.

Рисунок 3.1 - Распределение используемого в России фосфогипса по направлениям (в среднем за 2013-2014 гг.)

3.1 Описание технологических процессов, используемых в производстве фосфогипса

В справочнике НДТ ИТС 2-2015 "Производство аммиака, минеральных удобрений и неорганических кислот" приведена подробная информация по производству ЭФК с попутным получением фосфогипса. Там же приведены основные направления использования фосфогипса.

Процесс производства ЭФК и фосфогипса состоит из следующих основных стадии:

-

1) прием и хранение фосфатного сырья и серной кислоты;

-

2) экстракция - разложение фосфатного сырья с кристаллизацией сульфата кальция в форме дигидрата или полугидрата;

-

3) фильтрация - разделение реакционной пульпы на вакуум-фильтрах с многократной противоточной промывкой осадка;

-

4) концентрирование ЭФК;

-

5) хранение ЭФК (кремнефтористоводородной кислоты);

-

6) хранение фосфогипса;

-

7) абсорбционная очистка образующихся в процессе производства фторсодержащих газов перед выбросом в атмосферу (с получением кремнефтористоводородной кислоты).

Схема получения ЭФК и фосфогипса с указанием стадий технологического процесса представлена на рисунке 3.2.

Рисунок 3.2 - Схема получения ЭФК и фосфогипса

Хранение фосфогипса происходит на специально организованных объектах складирования. Со стадии хранения фосфогипс может быть использован в народном хозяйстве как непосредственно, так и после дополнительной обработки для изменения его качественных характеристик.

В настоящее время на предприятиях дополнительная обработка фосфогипса проводится в целях уменьшения содержания в нём свободной влаги и/или увеличения его плотности за счёт уплотнения.

3.1.1 Непосредственное использование фосфогипса

Фосфогипс в народном хозяйстве России используется в качестве следующих продуктов:

- кальцийсеросодержащее удобрение;

- мелиорант;

- добавка при производстве комплексных NPS/NPKS/PKS серосодержащих удобрений;

- строительный материал, используемый при сооружении автомобильных дорог;

- строительный материал для сооружения дамб;

- в качестве сырья для производства термосульфата кальция.

3.1.2 Дополнительная обработка фосфогипса

После дополнительной обработки фосфогипс используется в следующих направлениях:

- кальцийсеросодержащее удобрение;

- мелиорант;

- добавка к цементному клинкеру перед его помолом в качестве регулятора сроков схватывания цемента;

- добавка при производстве комплексных NPS/NPKS/PKS серосодержащих удобрений;

- в качестве наполнителя в лакокрасочной промышленности;

- строительный материал для сооружения дамб.

Дополнительная обработка при производстве названных продуктов подразумевает следующие стадии:

-

1) вылёживание фосфогипса на объекте складирования;

-

2) взрыхление материала с возможной транспортировкой на специальный участок;

-

3) фасовка и отгрузка потребителю.

3.2 Текущие уровни эмиссии

В процессе производства ЭФК и фосфогипса в газовую фазу выделяются соединения фтора. Отходы производства отсутствуют.

3.2.1 Выбросы в атмосферу при производстве фосфогипса

Основными вредными компонентами выбросов в атмосферу являются фторсодержащие газы. Данные по выбросам представлены в таблице 3.1.

Для очистки отходящих газов от фтора перед выбросом в атмосферу используются абсорбционные системы. Метод определения содержания фтора в отходящих газах - потенциометрический.

Таблица 3.1 - Выбросы в атмосферу от производств фосфогипса

|

Наименование загрязняющих веществ |

Выбросы |

Комментарии |

|||

|

Метод очистки |

Количество выбросов загрязняющих веществ после очистки в расчёте на тонну фосфогипса, кг/т |

Источник выброса |

Процесс производства |

Метод определения загрязняющих веществ |

|

|

Соединения фтора (F) |

Абсорбция |

0,013 (0,006-0,019) |

Выхлопная труба |

Полугидратный |

Потенциометрический |

|

Абсорбция |

0,015 (0,005-0,028) |

Выхлопная труба |

Дигидратный |

Потенциометрический/ фотометрический |

|

3.2.2 Обращение со сточными водами

В производстве ЭФК и фосфогипса сточные воды, непосредственно сбрасываемые во внешние водоёмы, не образуются. Технологические растворы, содержащие фтор,  и другие компоненты, перерабатываются в цикле производства ЭФК и фосфогипса. Очищенные воды после нейтрализации повторно используются в водооборотных циклах цехов ЭФК и предприятий.

и другие компоненты, перерабатываются в цикле производства ЭФК и фосфогипса. Очищенные воды после нейтрализации повторно используются в водооборотных циклах цехов ЭФК и предприятий.

3.2.3 Отходы производства

Отходы производства отсутствуют.

3.3 Определение наилучших доступных технологий при производстве фосфогипса

Использование химически осаждённого сульфата кальция в народном хозяйстве является признаком НДТ, так как позволяет снизить техногенное воздействие на окружающую среду посредством сокращения объёмов добычи полезных ископаемых (гипса и ангидрита) из недр Земли и уменьшения количества складируемого химически осаждённого сульфата кальция.

Повышение качества получаемого фосфогипса возможно при внедрении различных технологических мероприятий, приведённых в справочнике НДТ ИТС 2-2015 "Производство аммиака, минеральных удобрений и неорганических кислот" и направленных главным образом на улучшение процесса получения ЭФК и фосфогипса в целом.

3.4 Наилучшие доступные технологии

В настоящее время существует возможность дальнейшей модернизации представленной в разделе 3.1 технологической схемы с приростом мощности, снижением себестоимости продукции и уменьшением воздействия на окружающую среду.

В составе существующих технологий рекомендуется по ряду подпроцессов технологической схемы в качестве частных НДТ проводить мероприятия, приведенные в таблицах 3.2-3.3.

Таблица 3.2 - Описание технологических мероприятий производства фосфогипса

|

N п.п. |

Описание мероприятия |

Объект внедрения |

Эффект от внедрения |

Ограни- |

Основное оборудо- |

||

|

Снижение эмиссий основных загряз- |

Энергоэф- |

Ресурсо- |

|||||

|

1 |

Внедрение технических мероприятий по улучшению качества фосфогипса и фосфополугидрата, с использованием одного или нескольких методов, включающих: - стабилизацию технологического режима; - увеличение количества воды на промывку; - обработку или нейтрализацию кальцийсодержащим агентом; - перекристаллизацию сульфата кальция; - повышение рН другими способами. |

Процесс производства ЭФК и фосфогипса (фосфо- |

Снижение содержания примесей в фосфогипсе и фосфополу- |

- |

- |

В зависи- |

Дозаторы, транспо- |

|

2 |

Перевод на использование в качестве охлаждающей воды осветленной воды системы гидроудаления фосфогипса |

Процесс производства ЭФК и фосфогипса (фосфо- |

- |

Снижение потребления оборотной воды цикла охлаждения в градирне |

- |

Наличие системы гидротран- |

- |

|

3 |

Использование охлажденной осветленной воды из гипсонакопителя для конденсации паров в системах создания вакуума экстракции- |

Процесс производства ЭФК и фосфогипса (фосфо- |

- |

Снижение температуры воды во внутреннем оборотном цикле, сокращение энергозатрат |

Сокращение расхода оборотной воды внешнего цикла |

нет |

- |

Таблица 3.3 - Описание технических мероприятий производства фосфогипса

|

N п/п |

Описание мероприятия |

Объект внедрения |

Эффект от внедрения |

Ограничение примени- |

Основное оборудо- |

||

|

Снижение эмиссий основных загряз- |

Энергоэф- |

Ресурсос- |

|||||

|

1 |

Модернизация узлов фильтрации с установкой ленточных вакуум-фильтров |

Процесс производства ЭФК и фосфогипса (фосфо- |

- |

Снижение потребления электро- |

Сокращение потерь |

Нет |

Ленточные вакуум- |

|

2 |

Переход на использование частотных преобразователей для насосов и другого оборудования |

Процесс производства ЭФК и фосфогипса (фосфо- |

- |

Снижение расхода электро- |

- |

Нет |

Частотные преобра- |

|

3 |

Реконструкция автомати- |

Процесс производства ЭФК и фосфогипса (фосфопо- |

Снижение за счет стабили- |

Снижение расхода энерго- |

Нет данных |

Нет |

Системно- |

|

4 |

Замена пароэжекторных насосов на водокольцевые |

Процесс производства ЭФК и фосфогипса (фосфо- |

- |

Снижение нормы расхода пара на 10% |

- |

Экономии- |

Водоколь- |

|

5 |

Реконструкция системы абсорбции газов от экстрактора |

Процесс производства ЭФК и фосфогипса (фосфо- |

Снижение концент- |

Нет данных |

Нет данных |

Нет |

Абсорбер типа АПС |

|

6 |

Замена перемешивающих устройств |

Процесс производства ЭФК и фосфогипса (фосфо- |

- |

Стабилизация технологического процесса, снижение потерь фосфатного сырья, удельного расхода электроэнергии |

Нет |

Мешалки |

|

3.5 Перспективные направления в технологии производства фосфогипса

Перспективной технологией ЭФК и фосфогипса является дигидратно-полугидратный процесс с двухступенчатой фильтрацией. Данная технология реализована в промышленном масштабе за рубежом (установка мощностью 180 тыс. т  в год с использованием в качестве сырья хибинского апатитового концентрата, около 80% получаемого фосфогипса отгружается производителям гипсовых строительных материалов) и усовершенствована на основании отечественных лабораторных исследований.

в год с использованием в качестве сырья хибинского апатитового концентрата, около 80% получаемого фосфогипса отгружается производителям гипсовых строительных материалов) и усовершенствована на основании отечественных лабораторных исследований.

При реализации дигидратно-полугидратного процесса достигаются следующие экологические преимущества:

- получение побочного продукта - полугидрата сульфата кальция - высокого качества ( 0,5%,

0,5%,  0,1%);

0,1%);

- фосфополугидрат может применяться непосредственно для производства гипсовых вяжущих и изделий из них;

- достижение высокого технологического выхода  - 98,5-99,2%.

- 98,5-99,2%.

Более подробно данная технология рассмотрена в информационно-техническом справочнике НДТ ИТС 2-2015 "Производство аммиака, минеральных удобрений и неорганических кислот".

Раздел 4. Производство технических, кормовых и пищевых фосфатов

Основные сферы применения неорганических фосфатов:

- в производстве удобрений (описано в ИТС НДТ N 2);

- в производстве кормовых фосфатов;

- производство синтетических моющих средств (стиральные порошки и т.д.) - триполифосфат натрия;

- пищевые фосфаты.

Ключевые регионы потребления промышленных и пищевых фосфатов - США (29%), Китай (29%) и Европа (15%) (рисунок 4.1).

- Основные сегменты отрасли промышленных и пищевых фосфатов - детергенты (преимущественно триполифосфат натрия), водорастворимые удобрения (фосфаты аммония) и пищевые фосфаты (фосфаты натрия, калия и другие).

- Понижательная динамика мирового потребления фосфатов в последние годы обусловлена опережающими темпами сокращением спроса на триполифосфат для производства моющих средств, вследствие действующих ограничений по его использованию в развитых странах Европы, Америки, а также в Китае.

- Сокращение спроса на триполифосфат для моющих средств за последние 5 лет оценивается в 400-450 тыс. тонн  (700-800 тыс. тонн продукта).

(700-800 тыс. тонн продукта).

- Сокращение потребления фосфатов для производства детергентов в основном компенсировалось ростом потребления пищевых фосфатов, особенно в развивающихся странах Азии, а также ростом спроса на водорастворимые удобрения в Китае и, в меньшей степени в США и Европе;

- ТПФН (суммарно технический и пищевой) - остается основным торгуемым продуктом. Объем мировой торговли составляет 420 тыс. тонн  или ~730 тыс. тонн продукта. Основная доля торговли пока приходится на технический продукт (для производства моющих), которая впоследствии будет сокращаться;

или ~730 тыс. тонн продукта. Основная доля торговли пока приходится на технический продукт (для производства моющих), которая впоследствии будет сокращаться;

- Ведущими экспортерами ТПФН пока выступают Китай, Тунис и Россия - то есть страны, экспортирующие технический продукт (Китай - технический + пищевой).

Рисунок 4.1 - Мировое потребление технических и пищевых фосфатов

4.1 Производство кормовых фосфатов

На территории РФ имеется три производства кормовых фосфатов:

-

1. АО "Апатит" (Балаковский филиал), (г.Балаково Саратовский области);

-

2. ООО ПГ "Фосфорит" (г.Кингисепп);

-

3. ОАО "Гидрометаллургический завод" (г.Лермонтов).

Сравнительный анализ продукции данных предприятий, исходя из их химического состава, представлен в таблице 4.1.

Из данных, представленных в таблице 4.1, видно:

-

1. Ассортимент производимой продукции предприятиями РФ представлен основными марками кормовых фосфатов на основе фосфатов кальция, натрия и аммония;

-

2. Продукты производства БФ АО "Апатит", г.Балаково и ООО ПГ "Фосфорит", г.Кингисепп представляют собой кормовые фосфаты на основе различных форм фосфатов кальция со схожей растворимостью в 0,4%-ном растворе соляной кислоты (HCI) - имитации желудочного сока;

Таблица 4.1. Сравнительная характеристика кормовых фосфатов

Наименование показателя

Производители и продукты

БФ АО "Апатит"

ООО ПГ "Фосфорит"

ОАО "Гидрометаллургический завод"

Фосфаты обесфторенные кормовые, ТУ 2182-686-0020

9438-2012*Дефторированный фосфат, ТУ 2182-

001-56937109-2006Диаммоний-

фосфат кормовой ТУ 2182-538-

00209438-2008Моноаммоний-

фосфат кормовой ТУ 2182-436-

00209438-2008(марка А)

Требования к продукции на экспорт

Марка "Р"

Марка "G"

1

2

3

4

5

6

7

1. Массовая доля

, растворимого в 0,4%-ном растворе соляной кислоты (HCI), %:

, растворимого в 0,4%-ном растворе соляной кислоты (HCI), %:51±1

-

41

41

53±1

61±1

в пересчете на фосфор, %

22,0±0,4

-

-

-

-

-

2. Массовая доля фосфора общего, % не менее

-

22,0

-

-

-

-

-

3. Массовая доля кальция, %

16±1

н.м. 15,0

30

30

-

-

-

4. Массовая доля азота (натрия), растворимого в 0,4%-ном растворе соляной кислоты, %

-

-

5 (Na)

5 (Na)

21±1 (N)

12±1 (N)

-

5. Показатель активности водородных ионов, ед. рН, не менее

н.м. 3,4

3,5

4,5

4,5-

-

-

-

-

6. Массовая доля фосфора, растворимого в 2%-ой лимонной кислоте, % от общего фосфора не менее

-

95

-

-

-

-

-

7. Массовая доля фосфора, растворимого в растворе цитрата аммония, % от общего фосфора не менее

-

95

-

-

-

-

-

8. Массовая доля фосфора, растворимого в воде, % от общего не менее

-

75

-

-

-

-

-

9. Массовая доля влаги, % не более

4

4

-

-

0,5

0,3

-

10. Массовая доля веществ, нерастворимых в HCI, % не более

-

2,0

-

-

-

-

-

11. Массовая доля фтора, % не более

0,2

0,2

0,2

0,2

0,02

0,02

-

12. Массовая доля мышьяка, % не более

0,001

0,001

0,0002

0,0002

0,001

0,001

-

13. Массовая доля свинца, % не более

0,002

0,0015

0,002

0,002

0,001

0,001

-

14. Массовая доля кадмия, % не более

0,00004

0,001

0,00004

0,00004

0,00004

0,00004

-

15. Массовая доля ртути, % не более

0,00001

0,00001

0,00001

0,00001

0,00001

0,00001

-

16. Применение

Фосфаты обесфторенные кормовые предназначаются в качестве кормовой добавки для обогащения и балансирования рационов сельскохозяйственных животных, в т.ч. и птицы, по фосфору и кальцию, а также для приготовления комбикормов

Высокоэф-

фективная, экологически чистая кормовая добавка для высокопроду-

ктивного животноводства и птицеводства с повышенным содержанием лимонно-

растворимой формы фосфора. Дефторированный фосфат - это негигроскопичный, неслеживающийся порошок или гранулы, от светло- до темно-коричневого цвета, без запаха. ДФФ используется в виде молотого продукта (марка "Р") или гранул (марка "G"). Применяется для обогащения комбикормов, в том числе комбикормов для рыб промышленного выращивания, и скармливания животным смеси с концентратами, силосом, зелеными кормами, измельченными корнеплодамиДиаммоний-

фосфат кормовой на основе экстрак-

ционной фосфорной кислоты предназначен в качестве кормовой добавки в рацион жвачных животныхМоноаммоний-

фосфат кормовой предназначен в качестве кормовой добавки для рационов жвачных животных

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

3. Все представленные продукты - кормовые фосфаты - произведены на основе апатитового концентрата и по содержанию примесей имеют близкие значения (см. таблицу 4.2).

В соответствии с данными литературных источников и информацией, изложенной в технических условиях, представленные кормовые фосфаты имеет схожую сферу применения.

Таблица 4.2. Примерная доля (%) различных кормовых фосфатов в общем их количестве

|

Вид |

Монокальций- |

Динатрий- |

Диаммоний- |

Обесфторенный фосфат |

Преципитат |

|

Коровы и быки- |

20-30 |

15-20 |

10-15 |

30-35 |

15-20 |

|

Молодняк крупного рогатого скота |

15-20 |

10-15 |

5-10 |

15-20 |

45-50 |

|

Овцы и козы |

10-15 |

- |

25-30 |

30-35 |

25-30 |

|

Свиньи |

- |

- |

- |

45-50 |

50-55 |

|

Птица |

- |

- |

- |

75-80 |

20-25 |

|

Лошади |

- |

- |

- |

75-80 |

20-25 |

4.2 Производство дефторированного фосфата (ДФФ)

Производство фосфата дефторированного (кальция фосфата кормового) осуществляется методом гидротермокислотной переработки Ковдорского апатитового концентрата в присутствии фосфорной кислоты, едкого натра и кварцсодержащей добавки во вращающихся обжиговых печах (см. рисунок 4.2).

Мощность производства фосфата дефторированного составляет 222 тыс.т/год натуры содержащей не менее 41%  .

.

Количество технологических линий - 5.

В состав производства фосфата дефторированного входит установка получения гидрооксида аммония (аммиачной воды).

Производство фосфата дефторированного осуществляется методом гидротермокислотной переработки апатитового концентрата с добавкой фосфорной кислоты и каустической соды во вращающихся обжиговых печах.

Узлы приёма сырья, его хранения, а также всё технологическое оборудование, находящееся по технологической цепочке после обжиговых печей, являются общими для всего производства, включающее бункера для приёма клинкера, его размола, рассева, затарки и отгрузки.

Сырьём для производства ДФФ являются:

- Экстракционная фосфорная кислота,

- Апатитовый концентрат,

- Каустическая сода.

4.2.1 Процесс производства дефторированного (кормового) фосфата

Процесс производства дефторированного (кормового) фосфата состоит из следующих основных стадий (см. таблицу 4.3):

- Прием и хранение апатитового концентрата, едкого натра, кварцсодержащей добавки и фосфорной кислоты;

- Дозирование апатитового концентрата, фосфорной кислоты, едкого натра и кварцсодержащей добавки, приготовление шихты в смесителях;

- Гидротермокислотная переработка шихты (обесфторивание);

- Классификация продукта после печи, фасовка готового продукта марки "6";

- Размол клинкера, охлаждение и фасовка готового продукта марки "Р";

- Приготовление аммиачной воды;

- Очистка отходящих газов от пыли и фтористых соединений;

- Утилизация тепла и приготовление питательной воды для котлов-утилизаторов.

Подача апатитового концентрата осуществляется пневмотранспортом с давлением 0,4-0,7 МПа (4-7 кгс/см ), поступающего из компрессорной.

), поступающего из компрессорной.

Воздух, транспортирующий апатит в силос, бункера очищается в циклонах, рукавных фильтрах и вентиляторами выбрасывается в атмосферу.

Песок кварцевый доставляется в цех автотранспортом.

Раствор каустической соды (едкого натра) поступает в цех в цистернах и раскачивается в хранилище.

Из хранилища раствор едкого натра подается на технологические нитки.

Экстракционная фосфорная кислота поступает в цех в железнодорожных цистернах и раскачивается в хранилище, из которого затем подается на технологические нитки.

Основное технологическое оборудование и оборудование, которое дает значительные эмиссии представлено в таблице 4.4.

4.2.1.1 Приготовление шихты в смесителях

Из приемного бункера апатитовый концентрат подается в двухвальный смеситель.

Апатитовый концентрат смешивается в двухвальном смесителе с фосфорной кислотой.

Далее пульпа через слив поступает в установленный последовательно за двухвальным смесителем одновальный смеситель, в который подается раствор едкого натра, поступающий из хранилища по кольцевому трубопроводу. Сюда же весовым дозатором подается песок кварцевый.

Шихта после одновального смесителя поступает по загрузочному устройству во вращающуюся печь обжига.

4.2.1.2 Гидротермокислотная переработка шихты (обесфторивание)

Обжиг шихты осуществляется во вращающейся печи, представляющей собой металлический футерованный внутри огнеупорным материалом цилиндрический корпус (барабан) диаметром 3,6 м и длиной 100 м, установленный на шести роликоопорах с уклоном 3,5 град.

Выгрузочный участок печи снабжен рекуператорами, проходя через которые клинкер охлаждается, а воздух, поступающий в печь для сжигания природного газа, нагревается.

Холодная зона печи имеет свободный вход в пыльную камеру, через которую по загрузочной форсунке шихта поступает на обжиг.

Процесс обесфторивания протекает при температуре 1340-1400°С.

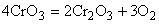

Механизм процесса в общем виде описывается уравнением:

Получаемая пастообразная шихта направляется в прокалочные вращающиеся печи обжига. Для прокалки реакционной массы в печах сжигается природный газ. За счет вращения и наклона печи, загружаемая в печи шихта перемещается вдоль печи. Под действием высоких температур и раскаленного водяного пара происходит обесфторивание шихты.

Отходящие из вращающейся печи газы с температурой поступают в пыльную камеру, где за счет изменения скорости и направления движения газового потока происходит грубая очистка газа от пыли. Затем в котлах-утилизаторах газы охлаждаются с частичным пылеотделением и далее проходят тонкую очистку от пыли в групповом циклоне.

Очищенные от пыли газы после групповых циклонов поступают на очистку от фтористых соединений в два последовательно установленных пенных абсорбера. В первом улавливается основное количество фтористых соединений. Данный абсорбер орошается циркуляционным раствором из сборника, в котором за счет подачи гидроксида аммония (аммиачной воды) с массовой долей аммиака 10-25% поддерживается рН раствора в пределах 5,5-7,0. Гидроксид аммония подается с установки приготовления аммиачной воды. Во втором абсорбере улавливается оставшаяся часть фтористых соединений и аммиак, выделяющийся из циркуляционного раствора, орошающего первый абсорбер. Данный абсорбер орошается циркуляционным раствором, который подпитывается водой.

Очищенные газы проходят через осевой брызгоуловитель и с помощью вентилятора выбрасываются в атмосферу.

Отработанные абсорбционные стоки отправляются в цех нейтрализации и очистки промышленных стоков.

4.2.1.3 Отделение размола и фасовки готового продукта

Клинкер из печей обжига системой конвейеров транспортируется в отделение размола.

Клинкер транспортируется на классификатор, после чего в зависимости от крупности продукта поступает либо в силос для дальнейшей фасовки, либо на дополнительный помол в шаровые мельницы.

После шаровой мельницы продукт охлаждается в холодильных барабанах и пневмокамерными насосами измельченный продукт транспортируется в силос готового продукта.

Готовый продукт марки "Р" с силоса подается в бункера и с помощью упаковочной машины затаривается в мешки.

Запыленный воздух, отходящий от мельниц, бункеров, узлов транспортировки, пересыпки и затарки подвергается двухступенчатой очистке сначала в циклонах, а затем в рукавных фильтрах.

Запыленный воздух от узла грохочения подвергается одноступенчатой очистке в циклонах.

4.2.1.4 Отделение химводоподготовки

В отделении химводоподготовки производится приготовление питательной воды для питания котлов-утилизаторов и установки приготовления аммиачной воды.

Осветление воды осуществляется на механических фильтрах; фильтрующим материалом является кварцевый песок. Умягчение воды производится в Na-катионовых фильтрах.

4.2.1.5 Установка приготовления аммиачной воды

На установке осуществляется приготовление аммиачной воды для отделения абсорбции цеха КОФ.

Сущность технологического процесса получения гидрооксида аммония (аммиачной воды) заключается в испарении жидкого аммиака и последующем растворении газообразного аммиака в воде.

Процесс испарения жидкого аммиака и превращение его в газообразный протекает в теплообменнике с поглощением тепла; процесс растворения газообразного аммиака в воде - в абсорберах с выделением тепла.

Рисунок 4.2 - Производство дефторированного фосфата

Таблица 4.3 - Стадии процесса производства ДФФ

|

N подпро- |

Вход |

Подпроцесс |

Выход |

Основное оборудование |

Эмиссии (наименование) |

|

1.1 |

Апатитовый концентрат, едкий натр, кварцсодер- |

Прием и хранение сырья |

Апатитовый концентрат, едкий натр, кварцсо- |

Бункерные траншеи, конвейеры, бункера, пневмока- |

Пыль апатита |

|

1.2 |

Газообразный аммиак, химочищенная вода |

Приготовление аммиачной воды |

Гидроксид аммония (аммиачная вода) |

Теплообменник, абсорбер, ёмкости, насосы, дыхательные клапаны |

Газообразный аммиак |

|

1.3 |

Апатитовый концентрат, едкий натр, кварцсодер- |

Смешение: дозирование сырья и приготовление шихты |

Пульпа, шихта |

Автоматический весовой дозатор, смесители, циклон, рукавный фильтр, вентилятор |

- |

|

1.4 |

Шихта, воздух для сжигания природного газа |

Гидротермо- |

Клинкер |

Вращающаяся печь обжига, откатная горелка, рекуператоры |

Печные газы |

|

1.5 |

Клинкер |

Классификация. Фасовка готовой продукции |

Готовый продукт марки G |

Бункера, питатели, конвейера, силосы, инерционный грохот, двухситный грохот, циклон, рукавный фильтр, вентилятор, магнитный железо- |

Запыленный воздух |

|

1.6 |

Клинкер |

Размол клинкера |

Очищенный воздух, готовый продукт марки Р |

Конвейера, силосы, питатель, шаровая мельница, электромаг- |

Пыль (запыленный воздух) |

|

1.7 |

Клинкер |

Охлаждение клинкера |

Охлажденный продукт |

Холодильный барабан |

Пыль (запыленный воздух) |

|

1.8 |

Продукт |

Фасовка и хранение готового продукта |

Продукт |

Фасовочная машина |

Пыль |

|

1.9 |

Отходящие из вращающейся печи газы, ретурная пыль, сжатый воздух аммиачная вода, оборотная вода |

Очистка отходящих газов от пыли и фтористых соединений |

Очищенные от пыли и фтористых соединений газы |

Пыльная камера, котел-утилизатор, групповой циклон, пенный абсорбер, насосы, циркуля- |

Пыль, фтористые соединения, аммиак |

|

1.10 |

Отходящие газы, образова- |

Утилизация тепла с получением перегретого пара |

Охлажденные отходящие газы, перегретый пар со сниженным давлением |

Котел-утилизатор, пароперег- |

- |

|

1.11 |

Вода из реки |

Приготовление питательной воды |

Питательная вода для котла-утилизатора |

Механические фильтры, установка умягчения, емкости, насосы, подогреватель, деарационно- |

- |

Таблица 4.4 - Оборудование производства ДФФ (основное технологическое оборудование и оборудование, которое дает значительные эмиссии)

|

Наименование оборудования |

Модель (типоразмер) |

Основное |

Природо- |

Назначение оборудо- |

Техноло- |

Фирма- |

|

Конвейер ленточный |

+ |

Предназ- |

Эл. двигатель: |

Белохолу- |

||

|

Вентилятор |

ВЦ4-75-6,3 |

+ |

+ |

Предназначен для системы аспирации |

Напор - 2000 Па (200 кг/ м Эл. двигатель: |

ОАО Дукс, г.Москва |

|

Хранилище фосфорной кислоты |

+ |

Предназначено для приема и хранения фосфорной кислоты |

Диаметр - 9 м; 1 мешалка Корпус: гумировка- |

Завод Химмаш, г.Дзержинск |

||

|

Хранилище едкого натра |

+ |

Предназна- |

Ст.20 Диаметр - 9 м; |

Завод Химмаш, г.Дзержинск |

||

|

Дозатор весовой автоматический |

"Шенк" MTD - Е1020 |

+ |

Предназ- |

Температура =80°С; Эл. двигатель: SEW |

SCHENK, Германия |

|

|

Смеситель шнековый одновалыный |

+ |

Предназначен для смешивания пульпы апатит - ЭФК с едким натром и водой |

Эл. двигатель: |

ООО КРСС, г.Кингисепп |

||

|

Смеситель шнековый двухвальный |

+ |

Предназ- |

Сборка Валы - 06ХН28МДТ Эл. двигатель: АО2-82-4, |

Завод горного оборудо- |

||

|

Печь вращающаяся с пыльной камерой |

+ |

Предназна- |

Сборка Корпус - ст.3 Подреку- Число оборотов от 0,647 до 0,43 об/мин |

Волгацем- |

||

|

Котел- |

РК-12/14-Ф |

+ |

Предназ- |

Сборка корпус - ст.25 Температура на входе не более 830°С Давление 1,4 МПа; Габариты: (6,0х4,8х13,5) м |

г.Белгород, "Энергомаш" |

|

|

Грохот инерционный |

ГИТ 41-А |

+ |

Предназна- |

Эл. двигатель 4А180М4У3 |

Рудгормаш, г.Воронеж |

|

|

Абсорбер |

К-50/ 4,5 |

+ |

+ |

Предназна- |

Корпус - ст.3 Футеровка Диаметр =4,8 м, Разряжение: 0,0350- |

Завод Химмаш, г.Дзержинск |

|

Брызгоу- |

+ |

Предназна- |

Корпус - ст3 Гуммировка - резина ИРП-1390 Химзащита - грунт ХС-01 эмаль ХВ-124 Диаметр 1,6 м; высота 6 м |

Уралхиммаш, г.Свердловск |

||

|

Мельница шаровая |

МЦ 2,6х13 |

+ |

Предназна- |

Сборка корпус - ст.3 Футеровка - бронеплиты |

Волгацем- |

|

|

Барабан холодильный |