ИТС 11-2016 Производство алюминия

ИТС 11-2016

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО АЛЮМИНИЯ

Aluminium production

Дата введения 2017-01-01

Введение

Настоящий справочник содержит информацию:

- об области его применения;

- об отрасли алюминиевой промышленности в Российской Федерации;

- о технологических процессах, применяемых в настоящее время в алюминиевой промышленности в Российской Федерации;

- о текущих уровнях эмиссий в окружающую среду на предприятиях алюминиевой промышленности в Российской Федерации;

- о наилучших доступных технологиях в алюминиевой промышленности Российской Федерации;

- о перспективных технологиях.

Основными законодательными документами, использовавшимися при разработке справочника, являются:

- Федеральный закон "Об охране окружающей среды" от 10.01.2002 N 7-ФЗ;

- Федеральный закон "Об охране атмосферного воздуха" от 04.05.1999 N 96-ФЗ;

- Федеральный закон "Об отходах производства и потребления" от 24.06.1998 N 89-ФЗ;

Принятые основные сокращения

АГК - Ачинский глиноземный комбинат (ОАО "РУСАЛ Ачинск")

АПГ - автоматическая подача глинозема

АСУТП - автоматизированная система управления технологическим процессом

БАЗ - Богословский алюминиевый завод (филиал ОАО "СУАЛ" "БАЗ-СУАЛ")

БрАЗ - Братский алюминиевый завод (ОАО "РУСАЛ Братск")

БТ - боковой токоподвод

ВТ - верхний токоподвод

ГВС - газовоздушная смесь

ГОУ - газоочистная установка

ЗВ - загрязняющие вещества

ИркАЗ - Иркутский алюминиевый завод (филиал ОАО "РУСАЛ Братск" в г.Шелехове)

КАЗ - Кандалакшский алюминиевый завод (филиал ОАО "СУАЛ" "КАЗ-СУАЛ")

КПД - коэффициент полезного действия

КПИ - коэффициент полезного использования

КрАЗ - Красноярский алюминиевый завод (ОАО "РУСАЛ Красноярск")

НДТ - наилучшая доступная технология

НкАЗ - Новокузнецкий алюминиевый завод (ОАО "РУСАЛ Новокузнецк")

ОА - обожженные аноды

ПОА - предварительно обожженные аноды

ПЭК - производственный экологический контроль

САЗ - Саяногорский алюминиевый завод (АО "РУСАЛ Саяногорск")

УАЗ - Уральский алюминиевый завод (филиал ОАО "СУАЛ" "УАЗ-СУАЛ")

ХАЗ - Хакасский алюминиевый завод (ООО "ХАЗ")

ЦРГ - централизованная раздача глинозема

ЭкоСодерберг - экологический Содерберг

Предисловие

Цели, основные принципы и порядок разработки справочника установлены Постановлением Правительства Российской Федерации от 23.12.2014 N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

1 Статус документа

Настоящий информационно-технический справочник по наилучшим доступным технологиям (далее - справочник) является документом по стандартизации.

2 Информация о разработчиках

Справочник разработан технической рабочей группой N 11, созданной приказом Росстандарта от 17 июля 2015 г. N 832 в редакции от 4 марта 2016 г. N 238.

Перечень организаций и их представителей, принимавших участие в разработке справочника, приведен в разделе "Заключительные положения и рекомендации".

Справочник представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник содержит описание применяемых при производстве алюминия технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Среди описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике установлены соответствующие ей технологические показатели.

4 Взаимосвязь с международными, региональными аналогами

Справочник разработан на основе справочника Европейского союза по наилучшим доступным технологиям "Наилучшие доступные технологии (НДТ). Справочный документ для промышленности цветных металлов" (Best Available Techniques (ВАТ) Reference Document for the Non-Ferrous Metals Industries) с учетом особенностей производства алюминия в Российской Федерации.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве алюминия в Российской Федерации, была собрана в процессе разработки справочника в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с Распоряжением Правительства Российской Федерации от 31 октября 2014 года N 2178-р, приведена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник утвержден приказом Росстандарта от 29 июня 2016 г. N 803.

Справочник введен в действие с 1 января 2017 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Справочник распространяется на следующие основные виды деятельности:

- производство глинозема;

- производство первичного алюминия;

- производство анодов и анодной массы;

- литейное производство (производство товарной продукции из алюминия-сырца).

Справочник также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов.

Справочник не распространяется на:

- деятельность, связанную с добычей и обогащением руд цветных металлов;

- переработку отходов алюминиевой промышленности и производство вторичного алюминия из лома алюминиевых изделий;

- блоки вспомогательных и подсобных производств (ремонтные, автотранспортные, железнодорожные, монтажные и т.п.);

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника.

Дополнительные виды деятельности при производстве алюминия и соответствующие им справочники НДТ (названия справочников НДТ даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 года N 2178-р) приведены в таблице ниже.

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Промышленные системы охлаждения, например градирни, пластинчатые теплообменники |

Промышленные системы охлаждения |

|

Хранение и обработка материалов |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Обращение с отходами |

Обезвреживание отходов термическим способом (сжигание отходов) |

|

Захоронение отходов производства и потребления |

|

|

Выработка пара и электроэнергии на тепловых станциях |

Сжигание топлива на крупных установках в целях производства энергии |

|

Вопросы производственно-экологического контроля |

Общие принципы производственного экологического контроля и его метрологического обеспечения |

Раздел 1. Общая информация о рассматриваемой отрасли промышленности

1.1 Общие сведения

Алюминий - химический элемент III группы периодической системы элементов Д.И.Менделеева, легкий и пластичный металл матово-серебристого цвета. Вследствие высокой химической активности алюминий в природе находится только в связанном виде.

Плотность (при нормальных условиях) - 2,69 г/см , электропроводность - 37х10

, электропроводность - 37х10 См/м.

См/м.

Уникальные свойства алюминия:

- на воздухе моментально образует оксидную защитную пленку, которая способствует высокой коррозионной стойкости металла;

- низкая плотность при высокой прочности;

- неизменность свойств при низких температурах.

Алюминий обладает амфотерными свойствами, т.е. реагируя с кислотами, образует соответствующие соли, а при взаимодействии с щелочами - алюминаты. Эта особенность существенно расширяет возможности извлечения алюминия из руд различного состава. Алюминий растворяется в серной и соляной кислотах, а также в щелочах, но концентрированная азотная и органическая кислоты на алюминий не действуют.

Механические свойства алюминия в значительной степени зависят от количества примесей в алюминии, его предварительной механической обработки и температуры. С увеличением содержания примесей прочностные свойства алюминия растут, а пластичные снижаются, причем эти свойства проявляются даже при изменении чистоты алюминия от 99,5% до 99,0%.

Благодаря таким свойствам, как малая плотность, высокая теплопроводность, низкое электрическое сопротивление, высокая пластичность, коррозионная стойкость, алюминий получил исключительно широкое распространение в различных отраслях современной техники и играет важнейшую роль среди всех цветных металлов.

Чистый технический алюминий используется в электротехнике в качестве проводникового материала и для производства фольги. Основная часть алюминия применяется в виде литейных и деформируемых сплавов и сравнительно небольшое количество алюминия - в виде порошков.

К основным областям применения алюминия и его сплавов относятся аэрокосмическая промышленность, строительство, высокоскоростной железнодорожный и водный транспорт, автомобилестроение (корпуса двигателей, кузовные детали и трансмиссия), электротехника, машины и турбинная техника, упаковка пищевых продуктов и напитков, криотехника, пиротехника и ракетное топливо, пищевая промышленность.

Практически единственным методом получения металлического алюминия является электролиз криолитоглиноземного расплава. Основное сырье для этого процесса - глинозем ( ) - получают различными гидрохимическими методами путем переработки минералов, содержащих соединения алюминия.

) - получают различными гидрохимическими методами путем переработки минералов, содержащих соединения алюминия.

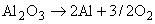

Современное получение алюминия осуществляется путем электролитического разложения глинозема ( ), растворенного в электролите (расплавленный криолит (

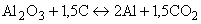

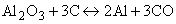

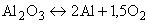

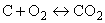

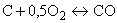

), растворенного в электролите (расплавленный криолит ( )). Технологический процесс осуществляется при 950°С-965°С в электролизных ваннах (электролизерах). В целом процесс разложения глинозема в электролизерах можно представить в виде формул:

)). Технологический процесс осуществляется при 950°С-965°С в электролизных ваннах (электролизерах). В целом процесс разложения глинозема в электролизерах можно представить в виде формул:

,

,

.

.

Суммарную реакцию можно записать в виде

или представить ее как сумму трех реакций:

,

,

,

,

.

.

Основным исходным сырьем криолит-глиноземного расплава являются глинозем ( ), фтористый алюминий (

), фтористый алюминий ( ) и криолит (

) и криолит ( ). Кроме того, в электролите всегда присутствует фтористый кальций (

). Кроме того, в электролите всегда присутствует фтористый кальций ( ), снижающий температуру кристаллизации электролита, что позволяет проводить процесс электролиза при более низкой температуре.

), снижающий температуру кристаллизации электролита, что позволяет проводить процесс электролиза при более низкой температуре.

Технологический процесс в алюминиевом электролизере - сложный комплекс взаимосвязанных химических, физико-химических и физических процессов.

При электролизе на катоде выделяется алюминий, а на аноде - кислород. Алюминий, обладающий большей плотностью, чем исходный расплав, собирается на дне электролизера, откуда его периодически извлекают.

Рентабельность производства алюминия определяется доступностью и ценой электроэнергии, наличием сырьевых компонентов и их качеством.

В таблице 1.1 представлены действующие в Российской Федерации предприятия алюминиевой промышленности, год ввода в эксплуатацию, производительность и применяемые технологии электролиза. Их географическое расположение представлено на рисунке 1.1.

Таблица 1.1 - Перечень предприятий алюминиевой промышленности Российской Федерации

|

Завод |

Место расположения |

Год ввода в эксплуатацию |

|

КАЗ |

Мурманская область, г.Кандалакша |

1951 |

|

НкАЗ |

Кемеровская область, г.Новокузнецк |

1943 |

|

КрАЗ |

Красноярский край, г.Красноярск |

1964 |

|

БрАЗ |

Иркутская область, г.Братск |

1966 |

|

САЗ |

Республика Хакасия, г.Саяногорск |

1985, 2006 |

|

ИркАЗ |

Иркутская область, г.Шелехов |

1960 |

|

НАЗ |

Республика Карелия, п.Надвоицы |

1954 |

|

ВгАЗ |

г.Волгоград |

1959 |

|

БоАЗ |

Красноярский край, Богучанский район |

2015 |

|

АГК |

Красноярский край, г.Ачинск |

1970 |

|

Пикалевский глиноземный завод |

Ленинградская область, г.Пикалево |

1959 |

|

БАЗ |

Свердловская область, г.Краснотурьинск |

1943 |

|

УАЗ |

Свердловская область, г.Каменск-Уральский |

1939 |

_______________

Производство законсервировано.

Производство законсервировано.

В 2015 году начата реализация проекта по увеличению мощности производства.

В 2015 году начата реализация проекта по увеличению мощности производства.

В 2015 году начата реализация проекта по увеличению мощности производства.

В 2015 году начата реализация проекта по увеличению мощности производства.

Рисунок 1.1 - Карта-схема расположения алюминиевых и глиноземных заводов Российской Федерации

1.2 Сырье и материалы, использующиеся при производстве алюминия

Основным сырьем при производстве алюминия являются:

- глинозем ( );

);

- угольная анодная масса (предварительно обожженные угольные блоки);

- фтористые соли, в том числе криолит искусственный технический ("свежий криолит"); фторид алюминия; криолит вторичный (флотационный, получаемый при флотации извлеченной из электролизера угольной пены, и регенерационный, получаемый при химической переработке растворов после их использования для орошения газоочистных аппаратов, либо пыли и шлама газоочистки и других твердых отходов).

Глинозем

( ) представляет собой порошкообразный материал белого цвета с крупностью отдельных частиц в основном от 10 до 120 мкм. Фракционный состав глинозема зависит от свойств гидрата, условий его прокалки и других факторов и на практике колеблется в достаточно широких пределах. Температура плавления

) представляет собой порошкообразный материал белого цвета с крупностью отдельных частиц в основном от 10 до 120 мкм. Фракционный состав глинозема зависит от свойств гидрата, условий его прокалки и других факторов и на практике колеблется в достаточно широких пределах. Температура плавления  - 2050°С. Глинозем образует несколько полиморфных разновидностей фаз, имеющих одинаковый химический состав, но различное строение кристаллической решетки и, следовательно, различные физические свойства. Глинозем, используемый для производства алюминия, имеет следующие модификации:

- 2050°С. Глинозем образует несколько полиморфных разновидностей фаз, имеющих одинаковый химический состав, но различное строение кристаллической решетки и, следовательно, различные физические свойства. Глинозем, используемый для производства алюминия, имеет следующие модификации:  -фракция (корунд) - наиболее устойчивая форма оксида алюминия, получаемая при прокаливании гидрооксида алюминия при высокой температуре (1050°С-1200°С), обладает высокой твердостью, практически не гигроскопична, имеет малую удельную поверхность; переходные модификации

-фракция (корунд) - наиболее устойчивая форма оксида алюминия, получаемая при прокаливании гидрооксида алюминия при высокой температуре (1050°С-1200°С), обладает высокой твердостью, практически не гигроскопична, имеет малую удельную поверхность; переходные модификации  ,

,  ,

,  , которые образуются при прокаливании гидроксида алюминия при температуре 500°С-1000°С. В отличие от

, которые образуются при прокаливании гидроксида алюминия при температуре 500°С-1000°С. В отличие от  -модификации, они имеют весьма развитую удельную поверхность, хорошо поглощают фторид водорода и воду. При дальнейшем их прокаливании при температуре 1050°С-1200°С они переходят в

-модификации, они имеют весьма развитую удельную поверхность, хорошо поглощают фторид водорода и воду. При дальнейшем их прокаливании при температуре 1050°С-1200°С они переходят в  -модификацию.

-модификацию.

Насыпная плотность глинозема - 0,9-1,1 г/см . Угол естественного откоса -

. Угол естественного откоса -  37,5°.

37,5°.

Для получения алюминия необходимой чистоты в глиноземе ограничивается содержание примесей оксидов железа и кремния. Жестко лимитируется содержание примесей оксидов титана, ванадия, хрома и марганца, влияющих на электропроводность получаемого металла, пятиокиси фосфора, которая отрицательно влияет на протекание технологического процесса.

Важное значение имеет ограничение содержания щелочных компонентов (едких щелочей, алюминатов и алюмосиликатов щелочных металлов), условно пересчитываемых при характеристике глинозема на содержание  .

.

Глинозем, выпускаемый отечественной промышленностью, должен содержать, %: не более 0,02-0,05  ; 0,02-0,08

; 0,02-0,08  ; 0,01-0,03

; 0,01-0,03  ; 0,01-0,03 ZnO;

; 0,01-0,03 ZnO;  0,002.

0,002.

Массовая доля щелочных компонентов - не более 0,4%-0,5%, а потери при прокаливании - не выше 0,8%. При большом содержании мелких фракций (~40 мкм до 60%) глинозем называют "мучнистым".

Разные марки глинозема, а также его крупность и фазовый состав в значительной мере определяются используемым сырьем и способом производства.

Глинозем "песчаного" типа характеризуется меньшим содержанием  -фракции (

-фракции ( 25%), более крупным и однородным гранулометрическим составом. Такой глинозем обладает повышенной скоростью растворения в электролите, меньше пылит и отличается большей сорбционной способностью к фториду водорода. По содержанию вредных примесей он характеризуется столь же жесткими критериями, как и отечественный глинозем.

25%), более крупным и однородным гранулометрическим составом. Такой глинозем обладает повышенной скоростью растворения в электролите, меньше пылит и отличается большей сорбционной способностью к фториду водорода. По содержанию вредных примесей он характеризуется столь же жесткими критериями, как и отечественный глинозем.

Отечественные алюминиевые заводы могут использовать в собственном производстве глинозем как "мучнистого", так и "песчаного" типа.

Трифторид алюминия технический

( ) представляет собой порошкообразный материал белого, розового или серого цвета крупностью до 150-200 мкм. В ряде случаев содержание фракций ~100 мкм составляет 100%, иногда весь продукт представлен фракцией ~40 мкм.

) представляет собой порошкообразный материал белого, розового или серого цвета крупностью до 150-200 мкм. В ряде случаев содержание фракций ~100 мкм составляет 100%, иногда весь продукт представлен фракцией ~40 мкм.

При нагревании фторид алюминия возгоняется без плавления. Температура кипения - 1270°С. Продукт гигроскопичен, при температурах выше 350°С начинает активно взаимодействовать с влагой, образуя фторид водорода. В равновесных условиях, при температурах, близких к температуре процесса электролиза ~960°С, трифторид алюминия полностью разлагается водой.

Трифторид алюминия технический содержит не менее 88%  (основное вещество). Содержание воды для разных сортов составляет от 1,0% до 3,5%. Содержание

(основное вещество). Содержание воды для разных сортов составляет от 1,0% до 3,5%. Содержание  , соответственно, не превышает 0,5%-1,0%.

, соответственно, не превышает 0,5%-1,0%.

Трифторид алюминия в отечественной практике получают (в большинстве случаев) гидрохимическим способом путем варки гидроксида алюминия в плавиковой кислоте с последующей фильтрацией, сушкой и прокалкой (иногда в две стадии). Такой продукт отличается низкой насыпной массой (0,6-0,8 г/см ), но содержит больше основного вещества (до 95%).

), но содержит больше основного вещества (до 95%).

В зарубежной практике используют трифторид алюминия, получаемый "сухим" способом при взаимодействии в печах кипящего слоя газообразного фторида водорода с активным ( -фракция) оксидом алюминия при температуре - 800°С. Такой продукт характеризуется большей насыпной массой 1,4-1,6 г/см

-фракция) оксидом алюминия при температуре - 800°С. Такой продукт характеризуется большей насыпной массой 1,4-1,6 г/см , но более низким содержанием основного вещества.

, но более низким содержанием основного вещества.

Фторированный глинозем представляет собой отработанный после "сухой" газоочистки электролизных газов глинозем, возвращаемый в электролиз в качестве сырьевого компонента для замены свежего глинозема и снижения потребления фторсолей. Это порошкообразный материал серого цвета, крупность и содержание фракций в нем зависят от исходного свежего глинозема, применяемого для "сухой" ГОУ, которая оказывает незначительное влияние на его состав и свойства.

Отработанный фторированный глинозем, удаляемый из рукавных фильтров установок "сухой" газоочистки, кроме адсорбированного фтористого водорода содержит уловленную из электролизных газов пыль, содержащую твердые фториды, углерод и смолистые вещества (при очистке газов от электролизеров Содерберга).

Для фторированного глинозема характерны небольшие изменения угла естественного откоса, дисперсного состава, величины удельной поверхности и ряда других параметров. Увеличивается содержание примесей ( ,

,  ,

,  ,

,  ,

,  ,

,  , CaO, MgO, MnO,

, CaO, MgO, MnO,  , ZnO), однако эти изменения происходят в допустимых пределах, что подтверждается практикой эксплуатации установок сухой очистки газов. В наибольшей степени примесями обогащены мелкие фракции отработанного глинозема (<10 мкм).

, ZnO), однако эти изменения происходят в допустимых пределах, что подтверждается практикой эксплуатации установок сухой очистки газов. В наибольшей степени примесями обогащены мелкие фракции отработанного глинозема (<10 мкм).

Дисперсный состав фторированного глинозема по сравнению со свежим немного изменяется в сторону увеличения мелких фракций за счет смешения глинозема с электролизной пылью, а также измельчения более крупной фракции при транспортировке и обработке в реакторе (истирания). Увеличение доли мелких фракций может привести к некоторому увеличению расхода глинозема за счет его пыления. Также для снижения пыления в корпусе электролиза подачу отработанного глинозема в электролизеры целесообразно осуществлять через АПГ. В корпусах электролиза, где АПГ отсутствует, во избежание вторичного пылеуноса, а также вторичного образования HF в результате гидролиза фтористых соединений в случае перегрева фторированного глинозема в нижних слоях глиноземной засыпки на корке электролита рекомендуется засыпаемый на корку фторированный глинозем присыпать свежим глиноземом.

В процессе "сухой" газоочистки возможно улавливание глиноземом диоксида серы ( ). Для уменьшения степени улавливания

). Для уменьшения степени улавливания  глиноземом целесообразно применять рециркуляцию глинозема в соответствии с технологическим регламентом на проектирование установки.

глиноземом целесообразно применять рециркуляцию глинозема в соответствии с технологическим регламентом на проектирование установки.

При адсорбции фтористого водорода глиноземом в установках "сухой" ГОУ происходит изменение структуры последнего, атомы фтора входят в кристаллическую решетку  , происходит практически полное замещение атомов кислорода атомами фтора в решетке

, происходит практически полное замещение атомов кислорода атомами фтора в решетке  . Таким образом, использование в технологии электролиза фторированного глинозема позволяет существенно сократить расход фторсолей. Экономия свежего фтористого алюминия при использовании фторированного глинозема может составлять от 6 до 11 кг/т AI.

. Таким образом, использование в технологии электролиза фторированного глинозема позволяет существенно сократить расход фторсолей. Экономия свежего фтористого алюминия при использовании фторированного глинозема может составлять от 6 до 11 кг/т AI.

Исследование потерь фтора при термообработке фторированных глиноземов показало, что фторированный глинозем можно возвращать на корку электролита без опасения вторичного загрязнения фтористым водородом воздуха рабочей зоны.

Отработанный фторированный глинозем с "сухих" ГОУ корпусов электролиза Содерберга, загрязненный смолистыми веществами, при загрузке в электролизеры также не оказывает отрицательного влияния на технологию электролиза и атмосферу в корпусе. Смолистые вещества, содержащиеся в отработанном глиноземе, при загрузке его в электролизеры не выделяются в атмосферу, а разрушаются в результате сгорания.

Криолит искусственный технический

. В производственной терминологии "свежий криолит" - фторалюминат натрия переменного состава  . Содержит не менее 54 вес. % фтора; модуль

. Содержит не менее 54 вес. % фтора; модуль  в пределах 1,5-3,0;

в пределах 1,5-3,0;  - 0,5%-1,0%; вода - 0,2%-0,8%.

- 0,5%-1,0%; вода - 0,2%-0,8%.

В зависимости от криолитового модуля  состоит:

состоит:

- при  1,7-3,0 - из смеси криолита (

1,7-3,0 - из смеси криолита ( ) и хиолита (

) и хиолита ( );

);

- при  1,7 - из смеси криолита (

1,7 - из смеси криолита ( ), хиолита (

), хиолита ( ) и необезвоженного кристаллогидрата трифторида алюминия (

) и необезвоженного кристаллогидрата трифторида алюминия ( ).

).

Криолит ( ) представляет собой порошок белого цвета крупностью до 150 мкм. Температура плавления криолита - 1010°С.

) представляет собой порошок белого цвета крупностью до 150 мкм. Температура плавления криолита - 1010°С.

С увеличением модуля криолита увеличивается температура его плавления, снижается летучесть и склонность к гидролизу.

Вторичный криолит выпускается алюминиевыми заводами при переработке газообразных и твердых отходов. В зависимости от вида исходного сырья и способа его переработки различают регенерационный и флотационный криолит.

Криолит регенерационный

получают из фтористого водорода, содержащегося в анодных газах, либо из твердых отходов (пыль, отработанная футеровка) путем химической обработки. Он представляет собой порошок белого или серого цвета, по химическому составу - криолит с модулем ~2,8. Основной вредной примесью является сера в виде двойной соли  с содержанием

с содержанием  до 4%. Содержание фтора - не менее 43%, влаги - до 1%. Натрийсодержащие примеси требуют повышенного расхода трифторида алюминия, что сопровождается его гидролизом и загрязнением атмосферы фторидом водорода.

до 4%. Содержание фтора - не менее 43%, влаги - до 1%. Натрийсодержащие примеси требуют повышенного расхода трифторида алюминия, что сопровождается его гидролизом и загрязнением атмосферы фторидом водорода.

Криолит флотационный получают при флотации угольной пены, извлеченной из электролита действующих электролизеров. Он представляет собой порошок серого цвета. По химическому и фазовому составу не отличается от электролита, однако несколько обогащен углеродом и оксидом алюминия.

Вовлечение в производство продуктов регенерации фторидов позволяет уменьшить потребление свежих солей.

Анодная масса и обожженные аноды . Сырьем для производства анодной массы и обожженных анодов служат электродные каменноугольные пеки и электродные коксы (нефтяные или пековые). Выбор этих видов сырья является неслучайным.

Во-первых, они обладают низкой зольностью (менее 0,5%), что особенно важно при электролитическом производстве алюминия. Известно, что вредные металлические примеси (железо, кремний, медь, цинк и другие) полностью переходят в электролитический алюминий, снижая его качество.

Во-вторых, анод, образованный из этих материалов, обладает высокой электропроводностью, без чего невозможен подвод тока к зоне электрохимической реакции.

В-третьих, комбинация твердого кокса (наполнителя) и жидкого пека (связующего) позволяет формировать композиционную структуру, физико-механические свойства которой после спекания существенно превосходят как свойства кокса, так и пека по отдельности.

В-четвертых, эти материалы после термообработки обладают исключительно высокими термостойкими свойствами, достаточными для работы в химически агрессивной среде и при температуре 950°С-1000°С.

Анодная масса используется для технологии производства алюминия на электролизерах с самообжигающимися анодами (электролизеры Содерберга). В этом случае угольный анод формируется непосредственно на электролизере и процесс электролиза сопровождается процессом коксования пекококсовой композиции (анодной массы). В анодный кожух электролизера загружают массу, где она расплавляется и по мере сгорания анода, перемещаясь в более горячие зоны, подвергается коксованию. Полученный спеченный массив и представляет собой анод.

Обожженные анодные блоки формируются в специальных цехах и готовыми монтируются на электролизерах, работающих по технологии производства алюминия с предварительно обожженными анодами.

Пеки различаются по маркам в зависимости от температуры размягчения. С повышением температуры размягчения снижается содержание легких фракций, возрастает выход коксового остатка, в результате чего при коксовании анода уменьшается выделение газообразных и жидких продуктов, являющихся источниками образования канцерогенов.

В качестве твердого наполнителя в анодной массе используются нефтяные и пековые коксы, причем первые - в преобладающем количестве. Нефтяные коксы лучше взаимодействуют со связующим (пеком). К составу и качеству электродных коксов предъявляется ряд требований. Для производства анодов и анодной массы требуется прокалка кокса для удаления влаги и части летучих веществ. Содержание в коксах золы и серы должно быть минимальным, так как химические элементы, из которых состоит зола, при электролизе криолитоглиноземных расплавов переходят в металл и ухудшают его качество. Содержание оксида натрия в коксах не должно превышать 0,01%-0,06%, так как повышенное его содержание вызывает резкое увеличение окисляемости и осыпаемости анодной массы.

Одним из ключевых показателей качества кокса могут служить их объемно-структурные характеристики. Они могут выражаться через объемную (кажущуюся) плотность зерен, а также через насыпную плотность прокаленного кокса той или иной фракции. Объемно-структурный анализ позволяет сразу же выделить коксы с плотной структурой, пригодной для анодного производства, и не допустить легкие, пористые коксы с низкими физическими свойствами.

1.3 Анализ приоритетных проблем отрасли

Промышленное производство алюминия в России началось в начале 30-х годов XX века. Для организации промышленного производства алюминия требовались сырье и дешевая электроэнергия. В то время в России было известно лишь Тихвинское месторождение бокситов. В 1928-1930 гг. в Санкт-Петербурге были проведены исследования по отработке технологии переработки этих бокситов на глинозем и выбору оптимальной конструкции электролизера для первых алюминиевых заводов. Результаты этих работ были заложены в основу для проектирования Волховского алюминиевого завода.

Важнейшее значение для организации отечественного производства алюминия имело принятие и реализация плана ГОЭЛРО (Государственная электрофикация России), что позволило обеспечить строящиеся заводы дешевой электроэнергией. В 1931 году образован Всесоюзный алюминиево-магниевый институт (ВАМИ), а в последующие годы - Всероссийский институт легких сплавов (ВИЛС).

Первая промышленная партия алюминия была получена на Волховском алюминиевом заводе 14 мая 1932 г. Этот день считается днем рождения алюминиевой промышленности России.

С открытием крупнейшего в мире месторождения апатито-нефелиновых руд на Кольском полуострове встал вопрос об использовании нефелинов в качестве сырья для получения глинозема. В начале 50-х годов XX века в глиноземном цехе Волховского алюминиевого завода была успешно решена проблема получения из нефелинового концентрата глинозема, соды, поташа и портландцемента.

Строительство алюминиевых и глиноземных заводов в России определялось близостью к дешевой электроэнергии, сырьевой базе и источникам водопотребления.

В 1931 году на Урале были открыты месторождения бокситов, в совокупности образующих Северо-Уральский бокситовый район, который в дальнейшем стал сырьевой базой алюминиевой промышленности Урала. В 1939 году состоялся пуск Уральского алюминиевого завода мощностью 70 тыс. т глинозема и 25 тыс. т алюминия.

В годы Великой Отечественной войны для обеспечения возросших потребностей оборонной промышленности было принято решение об увеличении мощностей по производству алюминия на Уральском заводе, а также о строительстве Богословского и Новокузнецкого алюминиевых заводов.

В послевоенный период алюминиевая промышленность России продолжала интенсивно развиваться за счет ввода новых и расширения действующих мощностей.

В 1950-е годы введены в эксплуатацию Кандалакшский, Надвоицкий и Волгоградский алюминиевые заводы, а также Пикалевский глиноземный завод - комплексное предприятие по переработке кольских нефелиновых концентратов.

В 1960-1970-е годы были построены Иркутский, Красноярский и Братский алюминиевые заводы, а также Ачинский глиноземный комбинат.

В 1985 году был введен в эксплуатацию Саяногорский алюминиевый завод, а в 2006-м - его вторая очередь - Хакасский алюминиевый завод (ХАЗ). В 2015 году ХАЗ реорганизован и присоединен к Саяногорскому алюминиевому заводу.

Таким образом, большая часть предприятий алюминиевой промышленности Российской Федерации эксплуатируются более 30 лет.

Многие из алюминиевых и глиноземных заводов стали бюджетообразующими предприятиями: Волховский, Кандалакшский, Богословский, Надвоицкий, Саяногорский и Иркутский алюминиевые заводы, Пикалевский и Ачинский глиноземные заводы.

В мире основным сырьем для производства алюминия служат бокситы, содержащие от 32% до 60% глинозема ( ). К важным алюминиевым рудам относят также алуниты и нефелины.

). К важным алюминиевым рудам относят также алуниты и нефелины.

По мировым меркам Россия обладает незначительными запасами промышленных бокситов - около 400 млн т, что составляет менее 0,7% мировых запасов. При этом большинство отечественных месторождений в значительной степени выработаны. Кроме того, российские месторождения содержат в основном не бокситы, а нефелины, а они - более худшее сырье для производства глинозема, чем бокситы.

Крупнейший производитель алюминий-содержащего сырья в России - Северо-Уральские бокситовые рудники. Они до последнего времени обеспечивали Россию лучшим сырьем при достаточно высоком уровне добычи. Основные запасы рудников находятся в районе г.Североуральска (Свердловская область) на глубине более полукилометра. В настоящее время старые шахты практически выработаны. Бокситы добываются с глубины 700-800 м и имеют очень высокую себестоимость. В 2015 году был осуществлен ввод в эксплуатацию новой шахты "Черемуховская Глубокая" глубиной более полутора километров.

Ввиду слабости собственной сырьевой базы российские производители алюминия в значительной мере ориентируются на привозной глинозем. Традиционные поставщики глинозема в Россию - Украина и Казахстан - намерены расширять собственные производства алюминия, и, следовательно, у них будет меньше свободного сырья для экспорта в Россию. Аналогичная ситуация и в дальнем зарубежье: Австралия, крупнейший в мире экспортер бокситов, тоже постепенно увеличивает собственное производство алюминия, сокращая тем самым возможности поставки сырья на мировой рынок.

Одним из решений задачи обеспечения ресурсами российских производителей алюминия является разработка новых отечественных месторождений. Наиболее перспективным на сегодняшний день является Средне-Тиманское месторождение низкокачественных бокситов в Республике Коми. Общие запасы на Тимане, по различным оценкам, составляют от 260 до 360 млн т. Одним из достоинств месторождения является то, что его разработку можно вести открытым способом, а это снижает себестоимость добычи на 15%-20% по сравнению с шахтными разработками. Главным препятствием для освоения месторождения является полное отсутствие инфраструктуры. Однако разработка одного Средне-Тиманского месторождения не решит проблему обеспечения отечественным глиноземом всех российских производителей. В ближайшее время импорт бокситов и глинозема неизбежен, что делает алюминиевую промышленность Российской Федерации зависимой от зарубежных поставщиков.

Производство алюминия в криолит-глиноземном расплаве сопровождается выделением ряда ЗВ 1-4 классов опасности: фтористых соединений, диоксида серы, пыли, смолистых веществ. Количество образования ЗВ зависит от применяемых исходных сырьевых материалов, технологии и условий протекания процесса электролиза. Поиск путей снижения образования и обезвреживания ЗВ является одной из основных задач алюминиевой отрасли.

Одним из основных сырьевых компонентов в производстве алюминия является нефтяной кокс - продукт нефтеперерабатывающей промышленности, использующийся для производства анодов электролизеров. Спрос на нефтяной кокс, пригодный для изготовления анодов, постоянно растет. Повышение мировых показателей содержания серы и металлов в коксе затрудняет производство анодов с сохранением требуемых показателей качества. Значительное количество производимого в мире зеленого кокса, характеризующегося допустимым содержанием примесей, является очень мелким и отличается высокими показателями содержания летучих горючих веществ. Этот кокс не может подвергаться прокалке во вращающихся печах, использующихся при прокалке на алюминиевых заводах Российской Федерации, поскольку применение данной технологии приводит к снижению производительности, качества прокаленного кокса и потерь при прокаливании. Кроме ухудшающейся сырьевой базы сырого кокса, отечественная промышленность испытывает недостаток прокалочных мощностей, что также ставит предприятия отрасли в зависимость от зарубежных поставщиков прокаленного кокса и влияет на качество производимых анодов.

Повышение содержания серы в коксах влечет за собой его увеличение в анодах алюминиевого производства, что приводит к увеличению эмиссий диоксида серы на отечественных заводах. При использовании газоочистных аппаратов для улавливания диоксида серы (мокрых скрубберов, пенных аппаратов) неизбежно повышение расхода соды на его улавливание, и, как следствие, увеличение количества улавливаемого  влечет за собой повышение количества сульфатов и растворов газоочистки, подлежащих выводу на шламовые поля.

влечет за собой повышение количества сульфатов и растворов газоочистки, подлежащих выводу на шламовые поля.

Утилизация отходов производства - одно из важнейших направлений отрасли. Основными крупнотоннажными отходами производства глинозема и алюминия являются красный и нефелиновый шлам, отходы катодной футеровки электролизеров. В России многие годы практикуется в основном прямое использование отработанной угольной футеровки в черной металлургии: при производстве стали в мартеновских печах, конвертерах и электропечах.

К настоящему времени разработано более 300 способов переработки отработанной угольной футеровки. Большинство из них не получило промышленного развития главным образом по причине их низкой экономической эффективности.

Производственными отходами глиноземных заводов являются отвальные шламы (красные или нефелиновые), представляющие собой твердый остаток бокситов или нефелинов после извлечения из них глинозема. Нефелиновые шламы в алюминиевой промышленности Российской Федерации являются наиболее крупной составляющей в суммарной массе образуемых ее предприятиями промышленных отходов. Технологией комплексной переработки нефелинового сырья предусматривается его использование как основного компонента шихты для производства цементного клинкера, что существенно сокращает себестоимость не только глинозема, но и цемента.

Растущие цены на электроэнергию, недоступность собственного сырья, а также ужесточение экологических норм приводят к остановке или закрытию алюминиевых заводов не только в Западной Европе, но и в Российской Федерации. Поскольку алюминиевая промышленность является источником выделения в атмосферу ЗВ, особенно актуальными в настоящее время являются вопросы обеспечения экологической безопасности производства алюминия. В связи с этим в алюминиевой отрасли встает вопрос не только о применении наиболее экономически малозатратных технологий получения алюминия, но и технологий, которые отвечали бы современным требованиям по охране окружающей среды.

Таким образом, современная тенденция развития алюминиевой отрасли - поиск и внедрение высокоэффективных технологий производства алюминия с обеспечением экологической безопасности.

Раздел 2. Описание технологических процессов, применяемых в алюминиевой промышленности

2.1 Производство глинозема

Способы производства глинозема из различных видов сырья (минералов), содержащего алюминий, основаны на получении алюминатных растворов и их свойстве самопроизвольно разлагаться при снижении температуры и концентрации на гидроксид алюминия и щелочь. Прокаливая гидроксид алюминия при температуре 1000°С-1200°С, получают глинозем.

Наиболее широкое применение в промышленности нашел разработанный К.Байером щелочной гидрохимический способ, с помощью которого, как правило, перерабатывают лишь высокосортные бокситы с малым содержанием кремнезема - бокситы с кремниевым модулем (соотношение  и

и  по массе) выше 6. После подготовки сырья (дробление и размол боксита) осуществляют его обработку щелочно-алюминатным раствором - процесс выщелачивания, в результате которого из боксита извлекается оксид алюминия, переходящий в раствор с концентрацией

по массе) выше 6. После подготовки сырья (дробление и размол боксита) осуществляют его обработку щелочно-алюминатным раствором - процесс выщелачивания, в результате которого из боксита извлекается оксид алюминия, переходящий в раствор с концентрацией  250-300 г/л. При этом в осадок выпадают нерастворимые соединения, содержащиеся в боксите, - так называемый красный шлам. Последующие процессы производства связаны с отделением и очисткой алюминатного раствора от красного шлама и промывкой последнего для более полного извлечения алюминатного раствора.

250-300 г/л. При этом в осадок выпадают нерастворимые соединения, содержащиеся в боксите, - так называемый красный шлам. Последующие процессы производства связаны с отделением и очисткой алюминатного раствора от красного шлама и промывкой последнего для более полного извлечения алюминатного раствора.

Бокситы с кремниевым модулем ниже 6 и другие виды высококремнистого сырья, пригодного для производства глинозема (нефелины, алуниты, каолины), перерабатывают или по способу спекания, или комбинированному способу - сочетание способа Байера со способом спекания.

Способ спекания основан на термической обработке смеси алюмосиликатной руды с известняком с целью перевода практически всего оксида алюминия из сырья в растворимую форму в спеке (алюминат натрия) и связывании диоксида кремния сырья в нерастворимую форму (двукальциевый силикат).

Способ Байера - самый экономичный, но его применение ограничивается качеством и количеством боксита; способ спекания является наиболее затратным, но более универсальным и пригоден для любого вида сырья.

На действующих российских предприятиях, выпускающих глинозем, применяются все из перечисленных технологий. На Ачинском глиноземном комбинате и Пикалевском глиноземном заводе ("Базэл Цемент Пикалево") перерабатывается нефелиновое сырье. Технология производства глинозема, основанная на спекании нефелина с известняком (рисунок 2.1, таблица 2.1), предусматривает комплексную переработку сырья - на глинозем, соду и цемент.

Рисунок 2.1 - Схема производства глинозема способом спекания нефелинов

Рисунок 2.2 - Схема производства глинозема способом Байер-спекания

Шлам, получаемый при выщелачивании спека (нефелиновый шлам), используют для получения цементного клинкера.

Богословский и Уральский алюминиевые заводы перерабатывают отечественные байеровские и спекательные бокситы. Производство глинозема осуществляется по комбинированному способу - параллельная схема Байер-спекания (рисунок 2.2). По способу Байера получают около 80%-90% глинозема, остальное - по технологии спекания. Ветвь спекания состоит из отделений приготовления шихты (дополнительного к ветви Байера), спекания, размола, выщелачивания спека и отделения алюминатного раствора от осадка шлама. Получаемый в этой ветви алюминатный раствор объединяется с алюминатным раствором из ветви Байера, а усредненный раствор поступает на последующую переработку, включая стадию прокалки гидроксида алюминия в печах кальцинации (таблица 2.2).

Таблица 2.1 - Основные этапы производства глинозема способом спекания нефелинов

|

Входной поток |

Этап процесса (подпроцесс) |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Нефелин, известняк, вода |

Приготовление шихты |

Влажная шихта (пульпа) |

Дробилки, мельницы |

Пыль |

|

Пульпа |

Спекание |

Спек |

Вращающиеся печи |

Пыль, |

|

Спек |

Переработка спека |

Алюминатный раствор, шлам |

Дробилки, мельницы |

Пыль, щелочь, шлам |

|

Алюминатный раствор |

Переработка алюминатных растворов |

Гидроксид алюминия, содовые растворы |

Карбонизаторы, декомпозеры, сгустители, автоклавы, фильтры |

Щелочь, |

|

Гидроксид алюминия |

Кальцинация |

Глинозем |

Печи |

Пыль, |

Таблица 2.2 - Основные этапы производства глинозема способом Байер-спекания

|

Входной поток |

Этап процесса (подпроцесс) |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Боксит, известняк, вода, сода |

Подготовка шихты к выщелачиванию и спеканию |

Влажная шихта (пульпа) |

Дробилки, шаровые мельницы |

Пыль |

|

Пульпа |

Выщелачивание |

Алюминатный раствор, шлам |

Автоклавные батареи |

Щелочь |

|

Шлам |

Сгущение и промывка шлама ветвей Байера и спекания (раздельно) |

Шлам в отвал |

Сгустители, фильтры |

Щелочь, шлам |

|

Пульпа |

Спекание |

Спек |

Вращающиеся печи |

Пыль, |

|

Спек |

Переработка спека |

Алюминатный раствор, шлам (красный) |

Дробилки, мельницы |

Пыль, щелочь |

|

Алюминатный раствор |

Переработка алюминатных растворов (раздельно для каждой ветви) |

Очищенный алюминатный раствор (оборотный), гидроксид алюминия |

Декомпозеры, сгустители |

Щелочь |

|

Гидроксид алюминия |

Кальцинация |

Глинозем |

Печи |

Пыль, |

Назначение, описание, технологические характеристики основного и природоохранного оборудования, используемого в процессе производства глинозема, приведены в таблицах 2.3 и 2.4.

Таблица 2.3 - Основное оборудование

|

Наименование оборудования |

Назначение оборудования |

Описание |

|

Способ Байер-спекание |

||

|

Дробилки |

Дробление и измельчение сырьевых материалов |

Молотковые, щековые, конусные дробилки |

|

Шаровые мельницы |

Помол сырьевых материалов и усреднение, приготовление шихты (пульпы) на выщелачивание и на спекание |

Вращающиеся мельницы с цилиндрическими стальными обечайками, загруженные мелющими телами (шары) |

|

Автоклавные батареи |

Выщелачивание бокситовой пульпы |

Герметически закрытые сосуды, работающие под давлением |

|

Сгустители красного шлама |

Разделение жидкой и твердой фаз пульпы, уплотнение шлама |

Одноярусные и многоярусные сгустители |

|

Декомпозеры |

Разложение алюминатного раствора с выделением из раствора в твердую фазу гидроксида алюминия |

Цилиндрические сосуды различных размеров |

|

Печи спекания |

Спекание боксито-известняковой шихты |

Вращающиеся трубчатые печи |

|

Насосы |

Перекачка технологических сред |

Центробежные, мембранно-поршневые насосы различных типов |

|

Выпарные батареи |

Упаривание технологических растворов |

Герметически закрытые сосуды работающие под давлением и вакуумом |

|

Печи кальцинации |

Прокалка гидроксида алюминия для получения глинозема |

Вращающиеся трубчатые печи, циклонно-вихревые печи |

|

Способ спекания нефелинов |

||

|

Дробилки |

Дробление и измельчение сырьевых материалов |

Молотковые, конусные дробилки |

|

Мельницы размола |

Помол сырьевых материалов и усреднение, приготовление шихты (пульпы) на спекание |

Вращающиеся мельницы с цилиндрическими стальными обечайками, загруженные мелющими телами (шары, цильпебсы) |

|

Печи спекания |

Спекание шихты |

Вращающиеся трубчатые печи |

|

Насосы |

Перекачка технологических сред |

Центробежные насосы различных типов |

|

Трубчатые выщелачиватели |

Выщелачивание спека |

Аппараты непрерывного действия, работающие по принципу противотока |

|

Стержневые мельницы |

Выщелачивание и доизмельчение спека |

Технологические аппараты с цилиндрическими стальными обечайками, загруженные мелющими телами (стержни) |

|

Автоклавы |

Обескремнивание алюминатного раствора |

Сварные сосуды со сферическим днищем и крышкой |

|

Однокамерные сгустители |

Сгущение твердой фазы |

Стальные цилиндроконические резервуары |

|

Декомпозеры |

Разложение алюминатного раствора с выделением из раствора в твердую фазу гидроксида алюминия |

Цилиндрические сосуды с коническим днищем |

|

Карбонизаторы |

Разложение алюминатного раствора с выделением из раствора в твердую фазу гидроксида алюминия |

Сосуды цилиндрической формы с конусным днищем сварной конструкции |

|

Печи кальцинации |

Прокалка гидроксида алюминия для получения глинозема |

Вращающиеся трубчатые печи |

Таблица 2.4 - Природоохранное оборудование

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

Рукавные фильтры |

Очистка от пыли сбросного (аспирационного) воздуха от мест пересыпки при транспорте сыпучих материалов (сырье, полупродукты, товарная продукция), при дроблении, сухом измельчении и помоле в цехах приготовления шихты, спекания, кальцинации и обжига известняка |

Типы ФРИ и ФРКИ, КПД до 95%, остаточная запыленность до 20 мг/м |

|

Электрофильтры вертикальные, многосекционные |

Очистка отходящих газов печей кальцинации |

Однопольные, КПД до 99,7%, остаточная запыленность газов до 200 мг/нм |

|

Пылевая камера |

Очистка газов ряда печей спекания (спекание нефелинов) |

Запыленность газов на выходе до 100 г/нм |

|

Электрофильтры горизонтальные |

Очистка отходящих газов печей спекания и вращающихся печей обжига известняка |

Многопольные (3-4 поля), КПД до 99,8%, остаточная запыленность газов до 300 мг/нм |

|

Скруббера мокрые |

Очистка отходящих газов печей спекания (комбинированный способ) |

КПД 50%-85%, остаточная запыленность газов до 100 мг/нм |

2.2 Производство анодов и анодной массы

В зависимости от типа используемого электролизера в качестве анодных материалов используется анодная масса или предварительно обожженные аноды.

Анодные материалы являются одним из ключевых элементов в технологии электролитического производства алюминия. Угольные аноды или анодную массу для выплавки первичного алюминия, как правило, производят на том же алюминиевом заводе, что и сам металл. Хотя в некоторых случаях их могут производить на отдельных анодных фабриках.

Сырьем для производства анодной массы и анодов служат каменноугольный пек (связующий материал) и нефтяной кокс с низким содержанием зольных примесей (наполнитель). Современное анодное хозяйство представляет собой крупное производство с разветвленной транспортно-технологической схемой и автоматизированной системой управления технологическими процессами.

2.2.1 Производство анодной массы

Общая схема технологического процесса производства анодной массы представлена на рисунке 2.3, а процесс производства описан ниже. Исходный сырой кокс поступает на склад предприятия и по транспортной системе подается на первичное дробление. Далее через систему питания кокс подается в прокалочный агрегат, после которого по системе транспорта прокаленный кокс поступает в бункер запаса. Некоторые предприятия, не имея в своем составе прокалочных печей, осуществляют закупку уже прокаленного кокса. Из бункера прокаленного кокса кокс поступает на сушку, затем на дробление и рассев, после чего полученные сортовые фракции прокаленного кокса подогреваются и направляются в смеситель, где происходит смешение кокса с пеком.

Рисунок 2.3 - Схема технологического процесса производства анодной массы

Пек поступает на предприятие в жидком и (или) твердом виде и после подготовки с помощью дозатора и пекового насоса подается в смеситель. После смесителя через орошаемый водой конвейер и систему транспорта охлажденные брикеты анодной массы поступают на склад готовой продукции.

Количество и качество связующего пека является фактором, определяющим выделение в атмосферу ЗВ. Улавливаемая в системах аспирации и пылеочистки пыль от переделов производства анодной массы возвращается в производство.

Изложенные принципы производства анодной массы не меняются уже много десятилетий. Однако аппаратурное оформление, качество оборудования и принципы управления технологическим процессом постоянно совершенствуются.

В таблице 2.5 представлено описание основных этапов технологического процесса получения анодной массы. Назначение и технологические характеристики основного и природоохранного оборудования, используемого в процессе производства анодной массы, приведены в таблицах 2.6 и 2.7.

Таблица 2.5 - Основные этапы технологического процесса получения анодной массы

|

Входной поток |

Этап процесса (подпроцесс) |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Кокс нефтяной сырой |

Прием, хранение, предварительное дробление |

Кокс нефтяной сырой дробленный |

Двухвалковая зубчатая дробилка |

Пыль кокса |

|

Кокс нефтяной сырой дробленный |

Прокалка |

Кокс нефтяной прокаленный |

Вращающаяся прокалочная печь барабанного типа |

Пыль кокса, СО, |

|

Кокс нефтяной прокаленный |

Дробление, |

Сортовые фракции прокаленного кокса |

Дробилка молотковая однороторная. Дробилка двухвалковая. Грохот универсальный. Шаровые барабанные мельницы |

Пыль кокса |

|

Сырой прокаленный кокс |

Сушка |

Сухой прокаленный кокс |

Сушильный агрегат |

Пыль кокса, СО, |

|

Пек гранулированный каменноугольный |

Прием, хранение, пекоподготовка |

Пек жидкий |

Пекоприемники. |

Пыль пека, возгоны пека |

|

Пек жидкий каменноугольный |

Прием, хранение, пекоподготовка |

Пек жидкий |

Пекоприемники. Пекоплавители. |

Возгоны пека |

|

Сортовые фракции прокаленного кокса, пек жидкий |

Дозирование, смешение, формование |

Брикеты анодной массы |

Весовые дозаторы. Смесители. Формовочное устройство |

Пыль кокса, возгоны пека |

Таблица 2.6 - Основное оборудование

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

Двухвалковая зубчатая дробилка, дробилка молотковая однороторная |

Дробление сырых и прокаленных коксов |

Производительность в зависимости от крупности дробленного материала - 21-150 т/ч |

|

Вращающаяся прокалочная печь барабанного типа |

Прокаливание сырых коксов |

Производительность по прокаленному коксу - 10 т/ч Три зоны термообработки: - сушка - прогрев слоя кокса от 20°С до 400°С; - удаление летучих веществ - нагрев кокса от 400°С до 1000°С; - прокаливание - прогрев слоя кокса до 1250°С |

|

Сушильный агрегат |

Сушка прокаленного кокса |

Производительность до 20 т |

|

Грохот универсальный, шаровые барабанные мельницы |

Механическая сортировка и размол коксовых фракций |

Производительность 6-30 т/ч |

|

Пекоприемники, пекоплавители |

Размещение пека, пекоподготовка |

Металлические резервуары различной емкости, обогреваемые паром. Температура пека в пекоприемнике - 140°С-160°С, в пекоплавителе - 150°С-190°С |

|

Весовые дозаторы |

Дозирование компонентов коксовой пыли и пека |

Максимальная производительность: - для прокаленного кокса - 14000 кг/ч; - для жидкого пека - 10000 кг/ч |

|

Смесители непрерывного действия |

Смешение пекококсовой композиции |

Производительность 6-30 т/ч |

|

Формовочное устройство |

Получение брикетов анодной массы требуемой формы |

Продавливание через экструдер или прохождение специального формовочного устройства и охлаждение "оборотной" водой |

Таблица 2.7 - Природоохранное оборудование

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

Электрофильтр |

Улавливание пыли кокса из вентвыбросов, отведенных аспирационно-техническими устройствами от поточно-транспортных узлов, складов, дробильно-размольного отделения |

Эффективность очистки - 90%-99% |

|

Циклон |

Улавливание пыли кокса из вентвыбросов, отведенных аспирационно-техническими устройствами от поточно-транспортных узлов, складов, дробильно-размольного отделения |

Эффективность очистки - 70%-93,9% |

|

Рукавные фильтры |

Улавливание пыли кокса из вентвыбросов, отведенных аспирационно-техническими устройствами от поточно-транспортных узлов, складов, дробильно-размольного отделения |

Эффективность очистки - 97,1%-99% |

|

Батарейный циклон-электрофильтр |

Улавливание пыли кокса из отходящих газов печей прокалки |

Эффективность очистки - 80,6%-93,4% |

|

Труба Вентури (адсорбент кокс) - рукавный фильтр |

Улавливание возгонов каменноугольного пека из вентвыбросов, отведенных аспирационно-техническими устройствами от дозировочно-смесительного отделения |

Эффективность очистки - 99,6%-99,9% |

Производство анодной массы является подчиненным к производству алюминия и осуществляется практически на всех алюминиевых заводах, применяющих технологию электролиза с самообжигающимися анодами (Содерберга).

2.2.2 Производство анодов

Процесс производства анодов в части дробления, измельчения и смешивания сырьевых материалов идентичен производству анодной массы, за исключением использования отходов обожженных анодов (огарки), которые вместе с коксом проходят стадии дробления и рассева. Затем из смешанного материала формируются "зеленые" аноды и после охлаждения поступают на склад "зеленых" анодов. Со склада "зеленые" аноды по системе конвейеров направляются в печи обжига. Обжиг осуществляется в многокамерных кольцевых печах открытого типа с подвижной зоной "огня". Печь обжига состоит из блока вертикальных камер, соединенных между собой простенками для последовательного прохода дымовых газов из одной камеры в другую. Эти простенки делят камеры на кассеты, в которые загружаются анодные блоки. Продвижение огня производится путем переноса рампы с горелки, дутьевых и отсасывающих труб вдоль печи на одну камеру в соответствии с заданным темпом обжига. В качестве топлива используется мазут. Обожженные анодные блоки по конвейеру поступают на сборку в анодно-монтажное отделение (АМО), которое включает в себя отделение демонтажа и монтажа анодов. При монтаже обожженных анодов осуществляется заливка ниппельных гнезд чугуном, подготовка анододержателя и, как правило, покрытие поверхности анодного блока защитным слоем от интенсивного выгорания поверхностного слоя. При демонтаже огарков анодов в АМО осуществляется их зачистка от электролита, отделение от анододержателя и его зачистка, дробление огарка в дробилках для транспортировки его в заготовительное отделение. Схема технологического процесса производства обожженных анодов с этапа смешения сырьевых материалов представлена на рисунке 2.4.

Рисунок 2.4 - Схема отдельных этапов технологического процесса производства обожженных анодов

В технологическом процессе образуется некоторое количество брака "зеленых" анодов и анодной массы, которые после дробления возвращаются обратно в смеситель. При производстве анодов на специальных установках газоочистки с помощью глинозема из паров абсорбируются смолистые вещества, фториды из анодных огарков. Улавливаемая в системах аспирации и пылеочистки коксовая пыль от переделов производства анодов возвращается в производство.

В таблице 2.8 приведены основные технологические этапы производства обожженных анодов. Краткое описание основного и природоохранного оборудования представлено в таблицах 2.9 и 2.10.

Таблица 2.8 - Основные этапы производства обожженных анодов

|

Входной поток |

Этап процесса (подпроцесс) |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Кокс нефтяной сырой; огарки анодов |

Прием, хранение, предварительное дробление |

Кокс нефтяной сырой дробленный; огарки анодов дробленные |

Двухвалковая зубчатая дробилка |

Пыль кокса |

|

Кокс нефтяной прокаленный, дробленные огарки |

Дробление, размол, рассев на фракции |

Сортовые фракции прокаленного кокса |

Дробилка молотковая однороторная. Дробилка двухвалковая. Грохот универсальный. Шаровые барабанные мельницы. |

Пыль кокса |

|

Пек гранулированный каменноугольный, пек жидкий |

Прием, хранение, пекоподготовка |

Пек жидкий |

Пекоприемники, пекоплавители. |

Пыль пека, возгоны пека |

|

Сортовые фракции прокаленного кокса и огарков, пек жидкий |

Дозирование, смешение |

Анодная масса |

Весовые дозаторы. Смесители |

Пыль кокса, возгоны пека |

|

Анодная масса |

Формование |

"Зеленые" аноды |

Вибропресс |

Возгоны пека |

|

"Зеленые" аноды |

Обжиг |

Обожженные аноды |

Многокамерная кольцевая печь открытого типа |

Пыль кокса, возгоны пека, HF, СО, |

|

Обожженные аноды |

Монтаж анодов |

Смонтированные аноды |

Печи ИЧТ, конвейеры, системы очистки огарков, дробилки |

Пыль кокса, в том числе твердые фториды |

Таблица 2.9 - Основное оборудование

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

Двухвалковая дробилка, конусная дробилка, щековая дробилка, грохот, барабанные мельницы |

Дробление коксов, огарков анодов, сортировка, размол |

Дробление фракций до - 0-12,5 мм, помол до +0-0,5 мм |

|

Пекоприемники, пекоплавители |

Размещение пека, пекоподготовка |

Температура пека в пекоприемнике - 180°С-220°С, в пекоплавителе - 180°С-220°С |

|

Смесители непрерывного действия |

Смешение пекококсовой композиции |

Обеспечение гомогенизации и экструдирования в направлении выхода. Температура "зеленой" анодной массы - 220°С |

|

Многокамерная кольцевая печь |

Обжиг "зеленых" анодов |

Обжиг производится за счет сжигания мазута и летучих веществ, выделяющихся при термообработке "зеленых" блоков. Температура обжига (температура в камере полного огня) - 1250°С |

|

Печи ИЧТ |

Монтаж обожженных анодов |

Расплав чугуна для заливки ниппельных гнезд обожженных анодов. Емкость печей - 2,5 т |

Таблица 2.10 - Природоохранное оборудование

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

Рукавный фильтр |

Улавливание пыли кокса из вентвыбросов, отведенных аспирационно-техническими устройствами от поточно-транспортных узлов, складов, дробильно-размольного отделения, участка дозирования шихты, из отходящих газов сушильных барабанов, анодно-монтажного отделения |

Эффективность очистки - 98,0% |

|

"Мокрая" ГОУ: полый скоростной скруббер |

Улавливание пыли кокса, возгонов каменноугольного пека, фторидов газообразных, диоксида серы из отходящих газов печей обжига |

Эффективность очистки: пыль - 70%; фториды газообразные - 98%; возгоны каменноугольного пека - 70%, диоксид серы - 90% |

|

"Сухая" ГОУ: модуль - адсорбционные реакторы - рукавный фильтр |

Улавливание пыли кокса, возгонов каменноугольного пека, фторидов газообразных из отходящих газов печей обжига |

Эффективность очистки: пыль - 98,5%; фториды газообразные - 99%; возгоны каменноугольного пека - 98,5% |

|

"Сухая" ГОУ: модуль - адсорбционные реакторы - рукавный фильтр |

Улавливание пыли кокса, возгонов каменноугольного пека из вентвыбросов, отведенных аспирационно-техническими устройствами от технологических линий смесильно-прессового участка производства |

Эффективность очистки: по пыли - 98%; по остальным компонентам - 90% |

Рассмотренный технологический процесс производства обожженных анодов реализуется преимущественно на заводах целиком оборудованных электролизерами с предварительно обожженными анодами.

2.3 Производство первичного алюминия

Алюминий производится путем электролитического восстановления оксида алюминия (глинозема), растворенного в расплавленном электролите (криолите) при температуре приблизительно 960°С. В состав электролизера входит углеродный катод, изолированный огнеупорными кирпичами по внутренней поверхности прямоугольного стального кожуха, и углеродные аноды, прикрепленные к электропроводящей анодной балке и погружаемые в раствор. Электролизеры соединены последовательно и образуют серию электролизеров. Постоянный ток подается с анодов через электролит и слой металла на катод, а затем - по комплекту проводников, известных как "ошиновка", на следующий электролизер.

Жидкий алюминий оседает на катоде электролизера. Расплавленный металл периодически извлекается из электролизеров спецковшами и передается в литейное отделение для получения товарной продукции. В процессе электролиза кислород из глинозема реагирует с углеродным анодом и образует диоксид углерода и монооксид углерода. Таким образом, в ходе этого процесса происходит непрерывный расход углеродных анодов.

Основным сырьем для получения алюминия служат: глинозем, фтористые соли (криолит, фтористый алюминий) и обожженные аноды или анодная масса.

Схемы производства алюминия в электролизерах с обожженными анодами, в электролизерах с боковым и верхним токоподводами представлены на рисунках 2.5-2.7.

Рисунок 2.5 - Блок-схема производства первичного алюминия в электролизерах с ОА

Рисунок 2.6 - Блок-схема производства первичного алюминия в электролизерах с боковым токоподводом

Рисунок 2.7 - Блок-схема производства первичного алюминия в электролизерах с верхним токоподводом

В таблицах 2.11 и 2.12 приведена информация о технологическом процессе электролиза и применяемом оборудовании.

Таблица 2.11 - Описание технологического процесса электролиза

|

Входной поток |

Этап процесса |

Выходной поток |

Основное технологическое оборудование |

Эмиссии |

|

Свежий глинозем, фторсоли |

Прием, хранение сырья на складах и в силосах |

Свежий глинозем, анодная масса/аноды, фторсоли |

Склады, силоса, бункера |

В атмосферный воздух: - оксид алюминия; - твердые фториды |

|

Сырье: глинозем, анодная масса/аноды, фторсоли. Электроэнергия |

Электролитическое производство первичного алюминия |

Первичный алюминий (алюминий- |

Электролизеры: - с самообжигающимися анодами и верхним токоподводом (Содерберга); - с самообжигающимися анодами и боковым токоподводом (Содерберга); - с предварительно обожженными анодами |

В атмосферный воздух: - фтористый водород; - твердые фториды; - диоксид серы; - оксид углерода; - пыль неорганическая; - смолистые вещества (для электролизеров Содерберга). В поверхностные и подземные воды - отсутствуют. В почву - непосредственно отсутствуют. Отходы производства: - отработанная угольная футеровка; - отработанная кирпичная футеровка; - угольная пена; - огарки обожженных анодов. Прочее: физические воздействия (тепловое, шум, вибрация, электромагнитное загрязнение) не являются лимитирующими для производства первичного алюминия |

Таблица 2.12 - Основное технологическое оборудование процесса электролиза

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

|

Сила тока, кА |

Выход по току, % |

||

|

Электролизеры с самообжигающимися анодами и верхним токоподводом |

Получение первичного алюминия (алюминия-сырца) |

До 175 |

До 89 |

|

Электролизеры с самообжигающимися анодами и боковым токоподводом |

До 85 |

До 90 |

|

|

Электролизеры с предварительно обожженными анодами |

До 400 |

До 94,5 |

|

В таблице 2.13 приведено основное природоохранное оборудование процесса электролиза и его характеристики.

Таблица 2.13 - Природоохранное оборудование процесса электролиза

|

Наименование оборудования |

Назначение оборудования |

Технологические характеристики |

|

Сухая газоочистка (реакторы + рукавные фильтры) |

Очистка отходящих газов от: |

Эффективность очистки, %: |

|

- фтористого водорода; |

98,4-99,7 |

|

|

- твердых фторидов; |

97,4-99,5 |

|

|

- неорганической пыли; |

97,4-99,5 |

|

|

- смолистых веществ |

96->99 |

|

|

Сухая ГОУ + мокрый скруббер |

Очистка отходящих газов от: |

Эффективность очистки, %: |

|

- фтористого водорода; |

99,5-99,8 |

|

|

- твердых фторидов; |

99,4-99,7 |

|

|

- неорганической пыли; |

99,5-99,8 |

|

|

- смолистых веществ; |

98,8-99,4 |

|

|

- диоксида серы |

85,0-98,7 |

|

|

Электрофильтр + мокрый скруббер или пенный аппарат |

Очистка отходящих газов от: |

Эффективность очистки, %: |

|

- фтористого водорода; |

95,0-98,7 |

|

|

- твердых фторидов; |

80,0-90,0 |

|

|

- неорганической пыли; |

80,0-90,0 |

|

|

- смолистых веществ; |

55,0-90,0 |

|

|

- диоксида серы |

85,0-98,7 |

2.3.1 Виды электролизеров и технологий электролиза

Промышленное получение алюминия как в России, так и во всем мире осуществляется в электролизерах, различающихся по конструкции и единичной мощности. В настоящее время применяются следующие технологии электролиза:

- технология производства алюминия на электролизерах с предварительно обожженными анодами (технология электролиза ОА);

- технология производства алюминия на электролизерах с самообжигающимися анодами (или электролизеры Содерберга).

Электролизеры с самообжигающимися анодами различаются также по принципу подвода тока к аноду, с боковым и верхним токоподводом (технологии электролиза БТ и ВТ соответственно).

На электролизерах ВТ токоподводящие штыри устанавливают вертикально на высоту, обеспечивающую их запекание при опускании анодного массива. При достижении нижним концом штыря расстояния от подошвы анода, определяемого безопасным ведением процесса (минимальное расстояние от штыря до подошвы анода - не менее 20 см), штырь раскручивается и извлекается из тела анода.

Катодное устройство электролизера ВТ состоит из стального кожуха, футерованного внутри угольными подовыми блоками и боковыми плитами, огнеупорными и теплоизоляционными материалами. В нижнюю часть подовых блоков перед их установкой в электролизер заливают чугуном стальные стержни - блюмсы, служащие для отвода тока от подины. Швы между подовыми блоками и периферийный шов набивают подовой массой.

Анодное устройство электролизера ВТ состоит из угольного анода, помещенного в стальной кожух, анодной шины и анодных штырей, служащих для подвески анода и подвода тока. В нижней части анодного кожуха по его периметру на специальном поясе подвешен газосборный колокол, собранный из чугунных литых секций. Колокол подвешивается на уголок (пояс) анодного кожуха и служит газосборником, собирающим из-под анода смесь газов. На рисунке 2.8 представлена конструкция электролизера ВТ.

1 - катодные угольные блоки; 2 - анодный массив; 3 - анодный токоведущий штырь; 4 - колокольный газосборник; 5 - горелочное устройство; 6 - анодный кожух; 7 - анодная шина

Рисунок 2.8 - Электролизер ВТ

На электролизерах ВТ анодные газы эвакуируются с помощью системы колокольного газосборника и горелочного устройства. Колокольный газосборник, собранный из чугунных секций, крепится к пояску анодного кожуха и герметизируется в нижней части засыпкой глинозема. Анодные газы собираются под газосборником и под избыточным давлением поступают в горелочные устройства (для дожигания оксида углерода и смолистых веществ).

Разработкой новой конструкции электролизеров ВТ является проект "Создание экологически приемлемой и конкурентно способной технологии электролиза с анодом Содерберг" (проект "ЭкоСодерберг"). Проект "ЭкоСодерберг" включил практически весь комплекс работ, связанных с производством алюминия, а именно:

- технологию и оборудование по производству анодной массы;

- технологию изготовления и конструкцию катодного узла;

- технологию анода и электролиза с современной автоматизированной системой управления системой;

- комплекс мероприятий по дожигу и удалению газов от электролизера;

- автоматизированные системы по транспортировке и питанию электролизера сырьем;

- механизмы, устройства и инструменты, исключающие или снижающие долю ручного труда в обслуживании электролизера.

К новым техническим и технологическим решениям конструкции электролизера "ЭкоСодерберг" относятся:

- устройство электролизеров С-8БМ(Э) и С-8Б(Э) с новым безгорелочным газосборным колоколом и новой системой газоудаления;

- новый технологический инструмент, средства механизации, новые технологические практики для обслуживания данных электролизеров;

- технология производства и использования анодной массы с низким содержанием связующего.

На рисунке 2.9 представлена система газоудаления электролизера "ЭкоСодерберг".

1 - газосборный колокол электролизера; 2 - сборные купола системы газоудаления; 3 - трубопроводы системы удаления газов; 4 - продувка системы удаления газов

Рисунок 2.9 - Система газоудаления электролизера "ЭкоСодерберг"

На электролизерах БТ конструкция катодного устройства схожа с конструкцией стандартного (рядового) электролизера ВТ.

Анодное устройство электролизера БТ состоит из стальной анодной рамы, которая с помощью стальных канатов и системы полиспасов подвешивается на металлоконструкции. По мере сгорания анода и его опускания для поддержания установленного межэлектродного расстояния одновременно с ним опускается анодная рама. Токоведущими являются два нижних ряда штырей. Они подключаются к анодной ошиновке с помощью медных или (чаще) алюминиевых спусков. Стальные токоведущие анодные штыри забиваются под определенным углом в боковые поверхности анодного массива в верхних зонах, где еще не прошли процессы спекания анода, и по мере сгорания анода перемещаются вместе с анодом в нижние, более горячие зоны, где спекаются со скоксовавшимся массивом и при достижении определенных температур воспринимают токовую нагрузку. Когда становится вероятным выход нижнего конца штыря из тела анода и контакт с электролитом, штырь извлекается из тела анода и забивается в верхний горизонт. Электролизеры БТ снабжены укрытием для сбора вредных веществ, выделяющихся при электролизе. Укрытие монтируется на каркасе и имеет вверху газосборный колпак и шторы (навивные, створчатые и др.), закрывающие боковые стороны электролизера.

По-разному осуществляется и эвакуация анодных газов, образующихся в процессе электролиза на электролизерах разных типов. На электролизерах БТ все устройство, ограниченное коркой электролита и боковыми поверхностями анода, перекрыто шторными укрытиями. Анодные газы, содержащие горючий оксид углерода, выделяются через специально устраиваемые отверстия в корке электролита "огоньки". При этом горючие компоненты анодного газа сгорают, а продукты горения удаляются с отсасываемой от электролизера газовоздушной смесью.

На рисунке 2.10 представлена конструкция электролизера БТ.

1 - катодные угольные блоки; 2 - анодный массив; 3 - анодный токоведущий штырь; 4 - анодная шина; 5 - механизм подъема штор; 6 - механизм перемещения анода; 7 - шторное укрытие; 8 - патрубок отсоса газов

Рисунок 2.10 - Электролизер БТ

Электролизеры ОА отличаются от рассмотренных выше электролизеров ВТ и БТ конструкцией анодного устройства. Обычно электролизеры ОА имеют многоблочный анодный массив. Число анодных блоков зависит от их размеров.