ИТС 50-2017 Переработка природного и попутного газа

ИТС 50-2017

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

Переработка природного и попутного газа

Processing of natural and accompanying gas

Дата введения 2018-05-01

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Переработка природного и попутного газа" (далее - Справочник НДТ) разработан на основе анализа технологических, технических и управленческих решений, применяемых для обеспечения высокой ресурсоэффективности и экологической результативности переработки углеводородного сырья.

С 1 января 2015 г. вступил в действие Федеральный закон от 21 июля 2014 г. N 219-ФЗ "О внесении изменений в Федеральный закон "Об охране окружающей среды" и отдельные законодательные акты Российской Федерации" [1]. Закон был разработан с целью совершенствования правового регулирования экологического нормирования в области охраны окружающей среды и введения мер экономического стимулирования хозяйствующих субъектов для внедрения наилучших доступных технологий.

Термин "наилучшая доступная технология" (НДТ) определен в Федеральном законе [2], согласно статье 1 которого "наилучшая доступная технология - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения".

В соответствии с положениями Федерального закона объекты, оказывающие воздействие на окружающую среду, относятся к 4 категориям по степени оказываемого негативного воздействия, к каждой из которых будут применены различные меры государственного регулирования.

Деятельность по переработке нефти и газа включена в I категорию, как оказывающая наиболее значительное негативное воздействие на окружающую среду, и отнесена к областям применения наилучших доступных технологий. Объекты I категории обязаны получать комплексные экологические разрешения на осуществление своей деятельности.

В период с 2015 по 2017 гг. согласно распоряжению Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [3] должны быть разработаны информационно-технические справочники по наилучшим доступным технологиям, являющиеся документами национальной системы стандартизации Российской Федерации согласно Федеральному закону [4].

Структура настоящего Справочника НДТ соответствует ГОСТ Р 56828.14-2016 [5], формат описания технологий - ГОСТ Р 56828.13-2016 [6], термины приведены в соответствии с ГОСТ Р 56828.15-2016 [7].

Предисловие

Цели, основные принципы и порядок разработки Справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [8].

Статус документа

Настоящий Справочник НДТ является документом по стандартизации.

Информация о разработчиках

Справочник НДТ разработан технической рабочей группой "Переработка природного и попутного газа" (ТРГ 50), состав которой утвержден приказом Росстандарта от 09 сентября 2016 г. N 1297 "О создании технической рабочей группы "Переработка природного и попутного газа" [9].

Перечень организаций, оказавших поддержку в разработке Справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

Краткая характеристика

В Справочнике НДТ рассматриваются НДТ, предназначенные для выделения из исходного сырья углеводородных фракций, индивидуальных углеводородов, а также неуглеводородных компонентов.

Справочник НДТ содержит описание применяемых при переработке природного и попутного газа технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, повысить энергоэффективность, обеспечить ресурсосбережение.

Из описанных технологических процессов, оборудования, технических способов, методов (в том числе управления) определены решения, являющиеся НДТ. Для ряда НДТ установлены соответствующие технологические показатели.

Взаимосвязь с международными и региональными аналогами

Справочник НДТ разработан с учетом международного аналога - справочника Европейского Союза по наилучшим доступным технологиям "Нефте- и газоперерабатывающие заводы" (Best Available Techniques (BAT) Reference Document for the Refining of Mineral Oil and Gas) [10], опыта создания других справочников Европейского союза по наилучшим доступным технологиям (Reference Book on Best Available Techniques) [11], информационно-технических справочников Российской Федерации [12-26], а также технологических, экологических и экономических особенностей переработки углеводородного сырья в российских нефтегазовых компаниях.

Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при переработке природного и попутного газа в Российской Федерации, была собрана в процессе разработки справочника в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863 [27].

Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего Справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [3], приведена в разделе "Область применения".

Информация об утверждении, опубликовании и введении в действие

Справочник утвержден приказом Росстандарта от 14 ноября 2017 г. N 2423.

Справочник введен в действие с 1 мая 2018 г. официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий Справочник НДТ распространяется на следующие объекты стандартизации в соответствии с кодами ОКС [28]:

75.020 Добыча и переработка нефти и природного газа;

75.200 Оборудование для переработки нефти, нефтяных продуктов и природного газа;

13.020 Охрана окружающей среды.

Настоящий Справочник НДТ распространяется на следующие основные виды деятельности:

- производство сжиженных углеводородных газов, широкой фракции легких углеводородов, сухого (отбензиненного) газа, этановой фракции, индивидуальных углеводородов (пропана, бутана, пентана), бензина газового стабильного, моторных топлив, конденсата газового стабильного и других углеводородов из природного и попутного газа;

- производство гелия;

- производство углерода технического, серы газовой технической.

Справочник НДТ распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на ресурсоэффективность, характер и масштаб воздействия на окружающую среду:

- подготовка сырья;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов.

Справочник НДТ не распространяется на:

- процессы вспомогательного производства, такие, как работа ремонтных мастерских, объекты охраны/сигнализации, пожарные депо, автотранспортное хозяйство; вентиляция и др.

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Отдельные виды деятельности при переработке углеводородного сырья (таблица 1) регулируются соответствующими справочниками НДТ (согласно распоряжению Правительства Российской Федерации) [3].

Области применения Справочника НДТ соответствуют коды видов деятельности согласно ОКВЭД 2 [29] и виды получаемой продукции согласно ОКПД 2 [30].

Таблица 1 - Виды деятельности и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

1 |

2 |

|

Очистка сточных вод |

ИТС 8-2015 "Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях" [19] |

|

ИТС 10-2015 "Очистка сточных вод с использованием централизованных систем водоотведения поселений, городских округов" [21] |

|

|

Обращение с отходами |

ИТС 9-2015 "Обезвреживание отходов термическим способом (сжигание отходов)" [20] |

|

ИТС 15-2016 "Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов)" [22] |

|

|

ИТС 17-2016 "Размещение отходов производства и потребления" [23] |

|

|

Очистка выбросов загрязняющих веществ |

ИТС 22-2016 "Очистка выбросов вредных (загрязняющих) веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях" [24] |

|

Производственный экологический контроль |

ИТС 22.1-2016 "Общие принципы производственного экологического контроля и его метрологического обеспечения" [25] |

|

Промышленные системы охлаждения |

ИТС 20-2016 "Промышленные системы охлаждения" [26] |

|

Добыча, разделение и извлечение нефтяного (попутного) газа |

ИТС 28-2017 "Добыча нефти" |

|

Добыча и подготовка природного газа |

ИТС 29-2017 "Добыча природного газа" |

|

Производство нефтепродуктов в процессе переработки нефти и конденсата |

|

|

Производство энергии |

ИТС 38-2017 "Сжигание топлива на крупных установках в целях производства энергии" |

|

Хранение и складирование |

ИТС 46-2017 "Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов)" |

|

Энергоэффективность |

ИТС 48-2017 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" |

Термины и определения

Газовый бензин

- жидкая углеводородная смесь, получаемая путем переработки газа (природного или попутного) и газового конденсата, состоящая из предельных углеводородов  -

- с примесями углеводородных и неуглеводородных компонентов [31].

с примесями углеводородных и неуглеводородных компонентов [31].

Гелий

- одноатомный инертный газ без цвета, вкуса и запаха. Гелий - второй элемент в периодической системе химических элементов Д.И.Менделеева с атомным номером 2 и обозначением Не. Гелий нетоксичен, негорюч, легок (плотность при нормальных условиях составляет 0,1786 кг/м ), обладает самой низкой температурой кипения при атмосферном давлении (-268,9°С), очень высокой теплопроводностью. Изотоп гелия - гелий-4 обладает низкой вязкостью и сверхтекучестью. По распространенности гелий занимает второе место в мире вслед за водородом [149].

), обладает самой низкой температурой кипения при атмосферном давлении (-268,9°С), очень высокой теплопроводностью. Изотоп гелия - гелий-4 обладает низкой вязкостью и сверхтекучестью. По распространенности гелий занимает второе место в мире вслед за водородом [149].

Гелиевый концентрат - газовая смесь, содержащая не менее 80% об. гелия и не более 20% об. азота, получаемая из гелийсодержащего природного газа, представляющая собой сырье для производства сжатого газообразного гелия [31].

Жидкий гелий - сжиженный газ, получаемый из газообразного гелия концентрацией не менее 99,9900% об. [31].

Конденсат газовый нестабильный

- газовый конденсат, содержащий в растворенном виде газообразные углеводороды, направляемый на переработку с целью очистки от примесей и выделения углеводородов  -

- , отвечающий требованиям соответствующего нормативного документа [31].

, отвечающий требованиям соответствующего нормативного документа [31].

Конденсат газовый стабильный

- газовый конденсат, получаемый путем очистки нестабильного газового конденсата от примесей и выделения из него углеводородов  -

- , отвечающий требованиям соответствующего нормативного документа [31].

, отвечающий требованиям соответствующего нормативного документа [31].

Нестабильный газовый бензин (газовый бензин нестабильный) - газовый бензин, давление насыщенных паров по Рейду которого выше 66,7 кПа в летний период и выше 93,3 кПа в зимний период [31].

Природный газ, газ горючий природный (естественный) - это газообразная смесь, состоящая из метана (который является основным компонентом природного газа) и более тяжелых углеводородов, азота, диоксида углерода, водяных паров, серосодержащих соединений, инертных газов (также обычно содержит следовые количества других компонентов) [31].

Попутный газ, попутный нефтяной газ - это газообразная смесь углеводородных и неуглеводородных компонентов, добываемая совместно с нефтью через нефтяные скважины и выделяющаяся из нефти в процессе ее промысловой подготовки [32].

Сжатый газообразный гелий - газ, содержащий не менее 99,99% об. гелия, получаемый при переработке гелийсодержащего природного газа, находящийся при избыточном давлении [31].

Сжиженные углеводородные газы - сжиженные углеводородные смеси пропана, бутанов и с примесями углеводородных и неуглеводородных компонентов, получаемые путем переработки природного газа и ПНГ, применяемые в качестве моторного топлива, сырья для нефтехимии, для коммунально-бытового и промышленного потребления, отвечающие требованиям соответствующего нормативного документа.

Стабильный газовый бензин (газовый бензин стабильный) - газовый бензин, давление насыщенных паров по Рейду которого ниже 66,7 кПа в летний период и ниже 93,3 кПа в зимний период [31].

Сухой газ отбензиненный - товарный газ, поставляемый в магистральные газопроводы после установок подготовки и соответствующий требованиям потребителя или определенной нормативной документации, в том числе по регламентированным значениям точки росы по воде и углеводородам [32].

Техническая газовая сера - сера, получаемая из кислого газа [31].

Технический углерод - дисперсный углерод, получаемый при неполном сгорании или термическом разложении углеводородов [31].

Широкая фракция легких углеводородов - углеводородная смесь, состоящая из пропана, бутанов и пентанов с примесями метана, этана, гексана и более тяжелых компонентов, получаемая в процессе переработки ПНГ, природного газа, нестабильного газового конденсата и стабилизации нефти [31].

Этановая фракция (природного газа) - газообразная углеводородная смесь, содержащая не менее 60% масс. этана, получаемая на установках низкотемпературной конденсации и ректификации [31].

Обозначения и сокращения

АВО - аппарат воздушного охлаждения газа;

АОК - абсорбционно-отпарная колонна;

АОП - азеотропная осушка пропана;

АТР - Азиатско-Тихоокеанский регион;

БМК - блочно-модульный комплекс;

БСК - блок стабилизации конденсата;

БТ - бутан технический;

ВНД - внутренняя норма доходности;

ГГП - газ горючий природный;

ГЗ - гелиевый завод;

ГПЗ - газоперерабатывающий завод;

ГПП - газоперерабатывающее предприятие;

ГСМ - горюче-смазочные материалы;

ГФУ - газофракционирующая установка;

ДЭГ - диэтиленгликоль;

ЗВ - загрязняющее вещество;

ЗПК - завод по переработке конденсата;

ЗПКТ - завод по подготовке конденсата к транспорту;

ЗСК - завод стабилизации конденсата;

ИТС НДТ - информационно-технический справочник по наилучшим доступным технологиям;

КБА - короткоцикловая безнагревная адсорбция;

КВД - корпус высокого давления;

КГ - кислые газы;

КГН - конденсат газовый нестабильный;

КГС - конденсат газовый стабильный;

КГУ - криогенно-гелиевая установка;

КИПиА - контрольно-измеряющий прибор и автоматика;

КНД - корпус низкого давления;

КЦА - короткоцикловая адсорбция;

ЛОС - летучие органические соединения;

МГБ - мембранные газораспределительные блоки;

МДЭА - монодиэтаноламин;

МТР - материально-технические ресурсы;

НГКМ - нефтегазоконденсатное месторождение;

НДТ - наилучшая доступная технология;

НТА - низкотемпературная абсорбция;

НТК - низкотемпературная конденсация;

НТКР - низкотемпературная конденсация и ректификация;

НТС - низкотемпературная сепарация;

НТР - низкотемпературное разделение;

ОКС - общероссийский классификатор стандартов;

ОС - окружающая среда;

ПА - пропан автомобильный;

ПБА - пропан-бутан автомобильный;

ПБТ - пропан-бутан технический;

ПБФ - пропан-бутановая фракция;

ПВД - полость высокого давления;

ПГ - природный газ;

ПГФ - пентан-гексановая фракция;

ПЗА - показатель загрязнения атмосферы;

ПНГ - попутный нефтяной газ;

ПНД - полость низкого давления;

ПТ - пропан технический;

СПБТ - смесь пропан-бутан техническая;

СВ - сточные воды;

СЖУ - синтетические жидкие углеводороды;

СОГ - сухой газ отбензиненный;

СУ - синтетические углеводороды;

СУГ - сжиженные углеводородные газы;

СТУ - синтетические твердые углеводороды;

СЭМ - система экологического менеджмента;

ТДА - детандер компрессорного агрегата (турбодетандерный агрегат);

ТКА - турбокомпрессорный агрегат;

ТТР - температура точки росы;

ТЭЦ - теплоэлектроцентраль;

УВ - углеводороды;

УПГ - управление по переработке газа;

УПДТ - установка получения дизельного топлива;

УСК - установка стабилизации конденсата;

ФККО - Федеральный классификационный каталог отходов;

ЧДД - чистый дисконтированный доход;

ШФЛУ - широкая фракция легких углеводородов.

Раздел 1. Общая информация о состоянии и развитии переработки природного и попутного газа в Российской Федерации

Под переработкой природного и попутного нефтяного газа понимается совокупность технологических процессов физического, физико-химического и химического преобразования природного газа и всех компонентов попутного нефтяного газа в продукты переработки (целевые продукты) (согласно ГОСТ Р 53521 [31] и ГОСТ Р 54973 [32]).

Основу ПНГ составляют растворенные в нефти в пластовых условиях газовые компоненты.

В состав природного газа газоконденсатных и нефтегазоконденсатных месторождений входят значительные объемы жидких углеводородов широкого фракционного состава (с температурами кипения до 500-600°С и выше), растворенные в газовой фазе в пластовых условиях и выделяющиеся из нее в виде газового конденсата при промысловой подготовке добываемого сырья. Процессы промысловой подготовки природного газа газоконденсатных месторождений и последующей переработки выделенных потоков газа и газового конденсата составляют совокупность технологических процессов газопереработки (переработки природного газа).

1.1 Текущее состояние переработки природного и попутного газа в Российской Федерации

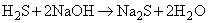

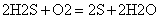

Объем переработки газа (природного и попутного) в 2015 г. составил 71,6 млрд м (рисунок 1.1) [33], причем доля ПНГ в общем объеме переработки постоянно растет.

(рисунок 1.1) [33], причем доля ПНГ в общем объеме переработки постоянно растет.

Рисунок 1.1 - Динамика объемов переработки газа (доля ПНГ приведена в процентах к общему объему)

Крупнейшими газоперерабатывающими компаниями на текущий момент являются: по переработке природного газа - Группа Газпром (96,3% от переработки природного газа в РФ); по переработке ПНГ - Сибур-Холдинг (56,2% от переработки ПНГ в РФ).

Сведения о количестве действующих газоперерабатывающих предприятий, их географическом расположении, технологических показателях приведены в таблице 1.1.

Таблица 1.1 - Действующие предприятия переработки газа и газового конденсата

|

N |

Наименование |

Год ввода |

Проектная мощность по сырью |

Фактическая переработка за 2015 г. |

||||

|

ПГ |

ПНГ |

газовый конденсат |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Южный и Северо-Кавказский Федеральный округ |

||||||||

|

1 |

Астраханский ГПЗ ПАО "Газпром" |

1986 |

12 млрд м |

10,25 млрд м |

- |

3,5 млн т |

||

|

2 |

Коробковский ГПЗ ПАО "Лукойл" |

1966 |

450 млн м |

9,9 млн м |

424,3 млн м |

- |

||

|

Северо-Западный Федеральный округ |

||||||||

|

3 |

Сосногорский ГПЗ ПАО "Газпром" |

1964 |

3 млрд м |

2182,1 млн м |

42,0 млн м |

- |

||

|

4 |

Усинский ГПЗ ПАО "Лукойл" |

1980 |

504 млн м |

240,4 млн м |

- |

- |

||

|

Дальневосточный Федеральный округ |

||||||||

|

5 |

Якутский ГПЗ АО "Сахатранснефтегаз" |

1999 |

0,63 млрд м |

782 млн м |

- |

- |

||

|

Сибирский Федеральный округ |

||||||||

|

7 |

Востокгазпром Группа Газпром |

2003 |

- |

929,2 млн м |

1136,8 млн м |

- |

||

|

Уральский Федеральный округ |

||||||||

|

8 |

Сургутский ЗСК ПАО "Газпром" |

1986 |

12 млн т/год |

- |

- |

8,49 млн т |

||

|

9 |

Уренгойский ЗПКТ ПАО "Газпром" |

2001 |

13,6 млн т/год |

- |

- |

10,06 млн т |

||

|

10 |

Пуровский ЗПК ОАО "Новатэк" |

2005 |

11 млн т/год |

- |

- |

4,86 млн т |

||

|

11 |

Локосовский ГПК ПАО "Лукойл" |

1983 |

2,3 млрд м |

- |

1,898 млрд м |

|||

|

12 |

Белозерный ГПЗ ПАО "Сибур Холдинг" |

1980 |

4,63 млрд м |

- |

4,796 млрд м |

- |

||

|

13 |

Губкинский ГПЗ ПАО "Сибур Холдинг" |

1988 |

2,628 млрд м |

- |

1,875 млрд м |

- |

||

|

14 |

Нижневартовский ГПЗ ПАО "Сибур Холдинг" |

1974 |

6,214 млрд м |

- |

5,897 млрд м |

- |

||

|

15 |

Муравленковский ГПЗ ПАО "Сибур Холдинг" |

1988 |

1,314 млрд м |

- |

1,107 млрд м |

- |

||

|

16 |

Няганьгазпереработка ПАО "Сибур Холдинг" |

1987 |

2,52 млрд м |

- |

1,779 млрд м |

- |

||

|

17 |

Южнобалыкский ГПЗ ПАО "Сибур Холдинг" |

1978 |

2,93 млрд м |

- |

3,213 млрд м |

- |

||

|

18 |

Вынгапуровский ГПЗ ПАО "Сибур Холдинг" |

1990 |

2,77 млрд м |

- |

2,445 млрд м |

- |

||

|

19 |

Сургутское УПГ ОАО "Сургутнефтегаз" |

1980 |

7,28 млрд м |

- |

6,235 млрд м |

- |

||

|

20 |

Южно-Приобский ГПЗ ПАО "Сибур Холдинг" + Группа Газпром |

2015 |

0,9 млрд м |

- |

609 млн м |

- |

||

|

Приволжский Федеральный округ |

||||||||

|

21 |

Туймазинское ГПП ПАО АНК "Башнефть" |

1956 |

365 млн м |

- |

27,6 млн м |

- |

||

|

22 |

Шкаповское ГПП ПАО АНК "Башнефть" |

1959 |

250 млн м |

- |

80,9 млн м |

- |

||

|

23 |

Нефтегорский ГПЗ ПАО "НК "Роснефть" |

1967 |

680 млн м |

- |

410,2 млн м |

- |

||

|

24 |

Отрадненский ГПЗ ПАО "НК "Роснефть" |

1962 |

360 млн м |

- |

257,1 млн м |

- |

||

|

25 |

Оренбургский ГПЗ ПАО "Газпром" |

1974 |

40 млрд м |

25,014 млрд м |

- |

1,73 млн т |

||

|

26 |

Оренбургский ГЗ ПАО "Газпром" |

1978 |

15 млрд м |

15 млрд м |

- |

- |

||

|

27 |

ЛУКОЙЛ-Пермнефтеоргсинтез ПАО "ЛУКОЙЛ" |

1969 |

1,46 млрд м |

- |

1,06 млрд м |

- |

||

|

28 |

ПАО "Татнефть" |

1956 |

0,976 млрд м |

- |

820 млн м |

- |

||

|

29 |

Зайкинское ГПП ПАО "НК "Роснефть" |

1996 |

2 млрд м |

685,8 млн м |

1773,2 млн м |

- |

||

1.2 Перспективы развития переработки природного и попутного газа в Российской Федерации

Перспективы развития переработки природного и попутного газа базируются на повышении степени извлечения ценных компонентов, содержащихся в природном газе, что, в свою очередь, будет способствовать развитию действующих и созданию новых газохимических производств.

В результате углубления переработки газа организуется выпуск товарной продукции, востребованной как внутренним, так и внешним рынками; создаются предпосылки для развития в России продукции с высокими потребительскими свойствами; снижается зависимость России от зарубежных поставок полимерной продукции.

Развитие переработки связано с модернизацией действующих мощностей с целью повышения качества и ассортимента выпускаемой продукции, с реализацией новых проектов с использованием освоенных технологий переработки добываемого углеводородного сырья (включая увеличение глубины переработки этансодержащих газов). Ввод дополнительных мощностей по переработке углеводородного сырья направлен на удовлетворение топливных и нефтехимических потребностей РФ и близлежащих рынков.

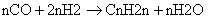

Перспективное развитие газоперерабатывающих производств связано:

-

1) с увеличением доли добычи этансодержащего газа и жидких углеводородов в традиционных регионах газодобычи;

-

2) с эффективным и рациональным использованием ресурсов этана природного газа и других легких углеводородных фракций (

-

- ) с целью производства газохимической продукции с высокой добавленной стоимостью;

) с целью производства газохимической продукции с высокой добавленной стоимостью; -

3) с развитием новых центров газопереработки и газохимии, в том числе на базе месторождений Восточной Сибири и Дальнего Востока, включая извлечение, хранение и транспорт гелия;

-

4) с разработкой и внедрением эффективных технологий производства высоколиквидной продукции, востребованной как на внутреннем, так и внешних рынках;

-

5) с разработкой и внедрением эффективных технологий производства синтетических жидких углеводородов (СЖУ), направленных на решение проблем освоения малых, выработанных и удаленных от газотранспортной системы труднодоступных месторождений, и оптимизации логистических схем доставки энергоносителей потребителям;

-

6) с повышением эффективности переработки серосодержащих газов;

-

7) со строительством новых и реконструкцией/модернизацией существующих производств олефинов, полимеров и метанола;

-

8) развитие новых центров газопереработки и газохимии, в том числе на базе месторождений Восточной Сибири и Дальнего Востока требует:

- создания новых технологий переработки природного газа с высоким содержанием гелия и азота, а также систем очистки и сжижения гелия;

- создания новых конкурентоспособных газохимических производств высокой единичной мощности;

- создания систем транспортировки и хранения гелия, продукции газопереработки и газохимии;

- расширения существующих систем сбыта готовой продукции, в том числе экспорта в страны АТР.

Для внедрения эффективных технологий производства СЖУ необходимо:

- разработать технологии производства новых катализаторов для синтеза СЖУ;

- разработать технологические решения для модернизации конструкций реакторных блоков с целью повышения их энергоэффективности и единичной мощности по перерабатываемому сырью и получаемым продуктам;

- отработать технологии выделения водорода в ходе производства продуктов синтеза.

Повышению эффективности переработки серосодержащих газов будут способствовать:

- разработка, освоение и внедрение технологий добычи и переработки сероводородсодержащих газов с производством широкого спектра продукции (водорода, серной кислоты, удобрений, кормовых белков и т.д.);

- освоение и внедрение технологий по использованию серы в производстве дорожно-строительных материалов;

- освоение альтернативных направлений использования серы.

Прогнозируемый рост объемов добычи и переработки углеводородов связан с освоением шельфовых месторождений арктических морей, месторождений полуострова Ямал, месторождений Надым-Пур-Тазовского региона, Восточной Сибири и Дальнего Востока. Ввод новых мощностей на действующих перерабатывающих предприятиях направлен на повышение глубины переработки углеводородного сырья и качества товарной продукции, а также на удовлетворение топливных и нефтехимических потребностей РФ и близлежащих рынков. Ожидаемый ввод мощностей к 2035 году по переработке газа составит 86,5 млрд м , по переработке жидких углеводородов - 12 млн т.

, по переработке жидких углеводородов - 12 млн т.

1.3 Основные виды продукции

В настоящее время основными видами продукции ГПЗ Российской Федерации являются природный газ, подаваемый в газотранспортную систему, сжиженные углеводородные газы (СУГ), широкая фракция легких углеводородов (ШФЛУ), этановая фракция, стабильный конденсат, продукты его переработки и др. [34].

В 2015 г. на ГПЗ Российской Федерации было произведено 58742,0 млн м сухого газа; 710,8 тыс. т этана, 4740,3 тыс. т СУГ, 10868,2 тыс. т ШФЛУ, 996,5 тыс. т стабильного бензина, 5157,9 тыс. т серы [33].

сухого газа; 710,8 тыс. т этана, 4740,3 тыс. т СУГ, 10868,2 тыс. т ШФЛУ, 996,5 тыс. т стабильного бензина, 5157,9 тыс. т серы [33].

1.3.1 Сухой газ (сухой газ отбензиненный)

Сухой газ, поставляемый и транспортируемый по магистральным газопроводам, должен содержать массовую концентрацию сероводорода не более 0,007 г/м , иметь температуру точки росы (ТТР) по воде при давлении в точке отбора пробы ниже температуры газа в соответствии с СТО Газпром 089-2010 [35].

, иметь температуру точки росы (ТТР) по воде при давлении в точке отбора пробы ниже температуры газа в соответствии с СТО Газпром 089-2010 [35].

Природные горючие газы для промышленного и коммунально-бытового назначения должны соответствовать по физико-химическим показателям требованиям ГОСТ 5542-2014 [36] (таблицы 1.2-1.3).

Таблица 1.2 - Физико-химические показатели газа горючего природного, поставляемого и транспортируемого по магистральным газопроводам

|

Наименование показателя |

Значение для макроклиматических районов |

Метод испытания |

|

|

умеренный |

холодный |

||

|

1 Компонентный состав, молярная доля, % |

Определение обязательно |

По ГОСТ 31371.1 [150] - ГОСТ 31371.7 [156] |

|

|

2 Температура точки росы по воде (ТТРв) при абсолютном давлении 3,92 МПа (40,0 кгс/см |

По 8.2 |

||

|

- зимний период |

-10,0 |

-20,0 |

|

|

- летний период |

-10,0 |

-14,0 |

|

|

3 Температура точки росы по углеводородам (ТТРув) при абсолютном давлении от 2,5 до 7,5 МПа, °С, не выше: |

По 8.3 |

||

|

- зимний период |

-2,0 |

-10,0 |

|

|

- летний период |

-2,0 |

-5,0 |

|

|

4 Массовая концентрация сероводорода, г/м |

0,007 |

По 8.4 |

|

|

5 Массовая концентрация меркаптановой серы, г/м |

0,016 |

По 8.4 |

|

|

6 Массовая концентрация общей серы, г/м |

0,030 |

По 8.5 |

|

|

7 Теплота сгорания низшая при стандартных условиях, МДж/м |

31,80 (7600) |

По ГОСТ 31369 [157] |

|

|

8 Молярная доля кислорода, %, не более |

0,020 |

По ГОСТ 31371.1 - ГОСТ 31371.3 [150-152], ГОСТ 31371.6 [155], ГОСТ 31371.7 [156] |

|

|

9 Молярная доля диоксида углерода, %, не более |

2,5 |

По ГОСТ 31371.1 - ГОСТ 31371.7 [150-156] |

|

|

10 Массовая концентрация механических примесей, г/м |

0,001 |

По ГОСТ 22387.4 [158] |

|

|

11 Плотность при стандартных условиях, кг/м |

Не нормируют, определение обязательно |

По 8.6 |

|

|

Примечания. 1 Макроклиматические районы определяют по ГОСТ 16350 [159]. 2 Летний период - с 1 мая по 30 сентября. Зимний период - с 1 октября по 30 апреля. Периоды могут быть изменены по согласованию между поставляющей и принимающей сторонами. 3 Для ПГ, в котором содержание углеводородов С5+высш не превышает 1,0 г/м 4 Если значение любого из показателей 4-6, 10 в течение года не превышает 0,001 г/м 5 Стандартные условия для определения показателей 7 и 11 указаны в ГОСТ 31369 (таблица Р.1 [157]). Стандартная температура при приведении объема ПГ к стандартным условиям равна 20,0°С. 6 При расчетах показателя 7 принимают 1 кал равной 4,1868 Дж. 7 Для месторождений и подземных хранилищ, введенных в действие до 2000 г., допускается превышение норм показателей 2, 3, 9 по согласованию с ПАО "Газпром". 8 Для магистральных газопроводов, вводимых с 01.2011 г. рекомендуется устанавливать в специальных технических условиях нормы для показателей ТТР |

|||

Таблица 1.3 - Физико-химические показатели газа горючего природного промышленного и коммунально-бытового назначения

|

Наименование показателя |

Норма |

Метод испытания |

|

1 |

2 |

3 |

|

1 Компонентный состав, молярная доля, % |

Не нормируется. Определение обязательно |

По ГОСТ 31371.1 - ГОСТ 31371.7 [150-156] |

|

2 Низшая теплота сгорания при стандартных условиях, МДж/м |

31,80 (7600) |

По 8.2 |

|

3 Область значений числа Воббе (высшего) при стандартных условиях, МДж/м |

От 41,20 до 54,50 (от 9840 до 13020) |

По ГОСТ 31369 [157] |

|

4 Отклонение числа Воббе от номинального значения, % |

±5 |

* |

|

5 Массовая концентрация сероводорода, г/м |

0,020 |

По 8.3 |

|

6 Массовая концентрация меркаптановой серы, г/м |

0,036 |

По 8.3 |

|

7 Молярная доля кислорода, %, не более |

0,050 |

По ГОСТ 31371.1 - ГОСТ 31371.3 [150-152], ГОСТ 31371.6, ГОСТ 31371.7 [155-156] |

|

8 Молярная доля диоксида углерода, %, не более |

2,5 |

По ГОСТ 31371.1 - ГОСТ 31371.7 [150-156] |

|

9 Температура точки росы по воде при давлении в точке отбора пробы, °С |

Ниже температуры ГГП в точке отбора пробы |

По 8.4 |

|

10 Температура точки росы по углеводородам при давлении в точке отбора пробы, °С |

Ниже температуры ГГП в точке отбора пробы |

По 8.5 |

|

11 Массовая концентрация механических примесей, г/м |

0,001 |

По ГОСТ 22387.4 [159] |

|

12 Плотность при стандартных условиях, кг/м |

Не нормируют, определение обязательно |

По 8.6 |

|

13 Интенсивность запаха ГГП при объемной доле 1% в воздухе, баллы, не менее |

3 |

По ГОСТ 22387.5 [160] |

|

Примечания. 1 Стандартные условия для проведения измерений и расчетов показателей 2, 3 и 12 - в соответствии с ГОСТ 31369 (таблица Р.1) [157]. 2 При расчетах показателей 2 и 3 принимают 1 кал равной 4,1868 Дж. 3 В Российской Федерации стандартная температура при приведении объема ПГ к стандартным условиям равна 20°С. 4 Показатели 2-4 распространяются только на ПГ, используемый в качестве топлива. 5 Номинальное значение числа Воббе устанавливают в пределах нормы показателя 3 для отдельных газораспределительных систем по согласованию с потребителем. 6 Если значение любого из показателей 5, 6, 11 в течение года не превышает 0,001 г/м |

||

|

_______________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

||

|

7 По согласованию с потребителем допускается подача ПГ для энергетических целей с более высокой массовой концентрацией сероводорода и меркаптановой серы по отдельным газопроводам. 8 По согласованию с потребителем допускается подача ПГ с большей молярной долей диоксида углерода по отдельным газопроводам. 9 Для ПГ, в котором содержание углеводородов 10 Показатель 13 распространяется только на ПГ коммунально-бытового назначения. 11 Для ПГ промышленного назначения показатель 13 устанавливают по согласованию с потребителем. 12 Температуру ПГ в точке отбора пробы определяют по ГОСТ 8.586.5 [161]. В Российской Федерации определение температуры ПГ проводят также по стандарту ОАО "Газпром" СТО Газпром 5.2-2005 [162] или правилам по метрологии ПР 50.2.019-2006 [163]. |

||

1.3.2 Этан (этановая фракция)

Этановая фракция представляет собой ценное сырье для нефтехимии. Используется для производства этилена, из которого, в свою очередь, получают этиловый спирт, глицерин, этиленгликоль, дихлорэтан, хлористый этил, полиэтилен и т.д. При дальнейшей переработке перечисленных веществ получают лаки, растворители, красители, моющие вещества и другую химическую продукцию высокой степени передела.

По физико-химическим показателям этановая фракция должна соответствовать требованиям ТУ 0272-022-00151638-99 [37], приведенным в таблице 1.4.

Таблица 1.4 - Физико-химические показатели этановой фракции в соответствии с ТУ 0272-022-00151638-99 [37]

|

Наименование показателя |

Норма по маркам |

|

|

А |

Б |

|

|

1. Массовая доля компонентов, % |

||

|

метан, не более |

2,0 |

20,0 |

|

этан, не менее |

95,0 |

60,0 |

|

пропан, не более |

3,0 |

Не нормируется |

|

сумма углеводородов С4 и выше, не более |

Отс. |

2,0 |

|

2. Массовая доля |

0,02 |

Не нормируется |

|

3. Массовая доля сернистых соединений в пересчете на серу, % не более |

0,002 |

0,002 |

|

4. Массовая доля сероводорода, %, не более |

0,002 |

0,002 |

1.3.3 Сжиженные углеводородные газы

СУГ используют:

- в качестве альтернативного источника газоснабжения и газификации удаленных от магистральных газопроводов населенных пунктов и промышленных объектов, а также регионов с ограниченными или слишком дорогими местными энергоресурсами (доставляются железнодорожным, автомобильным, речным или морским транспортом);

- в качестве газомоторного топлива;

- для потребления в жилищно-коммунальном хозяйстве;

- в нефтехимической промышленности в качестве сырья и др.

Марки сжиженных газов по ГОСТ Р 52087-2003 [38] приведены в таблице 1.5.

Таблица 1.5 - Марки сжиженных газов

|

Марка |

Наименование |

|

ПТ |

Пропан технический |

|

ПА |

Пропан автомобильный |

|

ПБА |

Пропан-бутан автомобильный |

|

ПБТ |

Пропан-бутан технический |

|

БТ |

Бутан технический |

По физико-химическим показателям СУГ должны соответствовать требованиям, указанным в таблице 1.6.

Таблица 1.6 - Требования к маркам СУГ

|

Наименование показателя |

Норма для марки |

Метод испытания |

||||

|

ПТ |

ПА |

ПБА |

ПБТ |

БТ |

||

|

1 Массовая доля компонентов, %: |

По ГОСТ 10679-76 [39] |

|||||

|

сумма метана, этана и этилена |

Не нормируется |

|||||

|

сумма пропана и пропилена, не менее |

75 |

- |

- |

Не нормируется |

||

|

в том числе пропана |

- |

85±10 |

50±10 |

- |

- |

|

|

сумма бутанов и бутиленов: |

Не нормируется |

- |

- |

|||

|

не более |

- |

- |

- |

60 |

- |

|

|

не менее |

- |

- |

- |

- |

60 |

|

|

сумма непредельных углеводородов, не более |

- |

6 |

6 |

- |

- |

|

|

2 Объемная доля жидкого остатка при 20°С, %, не более |

0,7 |

0,7 |

1,6 |

1,6 |

1,8 |

|

|

3 Давление насыщенных паров избыточное, МПа, при температуре: |

По ГОСТ Р 50994-96 [40] или ГОСТ 28656-90 [41] |

|||||

|

плюс 45°С, не более |

1,6 |

|||||

|

минус 20°С, не менее |

0,16 |

- |

0,07 |

- |

- |

|

|

минус 30°С, не менее |

- |

0,07 |

- |

- |

- |

|

|

4 Массовая доля сероводорода и меркаптановой серы, %, не более |

0,013 |

0,01 |

0,01 |

0,013 |

0,013 |

По ГОСТ 22985-90 [42] или ГОСТ Р 50802-95 [43] |

|

в том числе сероводорода, не более |

0,003 |

По ГОСТ 22985-90 [42] или ГОСТ Р 50802-95 [43] |

||||

|

5 Содержание свободной воды и щелочи |

Отсутствие |

|||||

|

6 Интенсивность запаха, баллы, не менее |

3 |

По ГОСТ 22387.5-2014 [44] |

||||

|

Примечания. 1 Допускается не определять интенсивность запаха при массовой доле меркаптановой серы в сжиженных газах марок ПТ, ПБТ и БТ 0,002% и более, а марок ПА и ПБА - 0,001% и более. При массовой доле меркаптановой серы менее указанных значений или интенсивности запаха менее 3 баллов сжиженные газы должны быть одорированы в установленном порядке. 2 При температурах минус 20°С и минус 30°С давление насыщенных паров сжиженных газов определяют только в зимний период. 3 При применении сжиженных газов марок ПТ и ПБТ в качестве топлива для автомобильного транспорта массовая доля суммы непредельных углеводородов не должна превышать 6%, а давление насыщенных паров должно быть не менее 0,07 МПа для марок ПТ и ПБТ при температурах минус 30°С и минус 20°С соответственно. |

||||||

К сжиженным углеводородным газам, поставляемым на экспорт, предъявляются особые требования, например, в соответствии с ГОСТ Р 51104-97 [45] (таблица 1.7).

Таблица 1.7 - Газы углеводородные сжиженные, поставляемые на экспорт

|

Наименование показателей |

Норма по маркам |

||

|

ПТ |

БТ |

СПБТ |

|

|

Теплота сгорания низшая, МДж/кг |

45,5 |

46,5 |

46,0 |

|

Массовая доля компонентов, %: |

|||

|

- метана-этана, не более |

2,0 |

- |

- |

|

- пропана: |

|||

|

- не более |

- |

1,0 |

- |

|

- не менее |

95,0 |

- |

40,0 |

|

- суммы бутанов: |

|||

|

- не более |

5,0 |

- |

60,0 |

|

- не менее |

- |

98,0 |

- |

|

в том числе: |

|||

|

- н-бутана, не менее |

- |

96,0 |

- |

|

- изобутана, не более |

- |

2,0 |

- |

|

- суммы непредельных углеводородов, не более |

2,0 |

0,1 |

2,0 |

|

Объемная доля жидкого остатка при 20°С, не более |

Отсутствие |

2,0 |

2,0 |

|

Давление насыщенных паров при 45°С, МПа, не более |

1,6 |

0,6 |

1,6 |

|

Массовая доля общей серы (для неодорированного газа), %, не более |

0,01 |

0,005 |

1,6 |

|

Испытание на медную пластинку (для неодорированного газа) |

Выдерживает |

||

|

Массовая доля метанола, %, не более |

0,005 |

0,005 |

0,005 |

|

Содержание свободной воды и щелочи |

Отсутствие |

||

1.3.4 Широкая фракция легких углеводородов

Показатели качества ШФЛУ приведены в таблице 1.8 в соответствии с ТУ 38.101524-2015 [46] (также могут быть использованы ТУ 0272-084-00151638-2011 [47] и др.).

Таблица 1.8 - Технические требования к ШФЛУ (по ТУ 38.101524-2015 [46])

|

Показатели |

Марки |

|

|

А |

Б |

|

|

Углеводородный состав, % мас.: |

||

|

|

3 |

5 |

|

|

15 |

- |

|

|

45 |

40 |

|

|

15 |

30 |

|

Массовая для метанола** |

0,15 |

|

|

Содержание сероводорода, %, не более |

0,003 |

|

|

Содержание свободной воды и щелочи |

Отсутствие. Определение обязательно |

|

|

Внешний вид |

Бесцветная прозрачная жидкость |

|

|

** норма метанола не более 0,15 вступила в силу с 01.06.2017 г. |

||

_______________

Нумерация сноски соответствует оригиналу. - Примечание изготовителя базы данных.

Нумерация сноски соответствует оригиналу. - Примечание изготовителя базы данных.

Содержание в ШФЛУ легких УВ - метана и этана - ограничено требованиями по значению общего давления насыщенных паров для условий транспортировки и хранения (связано с предупреждением образования газовых пробок и уменьшением потерь от испарения).

1.3.5 Конденсат газовый стабильный

По содержанию хлористых солей, сернистых соединений КГС подразделяют на группы (таблица 1.9). В условном обозначении КГС указывают его группу в зависимости от значений концентрации хлористых солей, массовой доли сероводорода и метил- и этилмеркаптанов.

Таблица 1.9 - Требования к КГС по ГОСТ Р 54389-2011 [48]

|

Наименование показателя |

Значение для группы |

Метод испытания |

|||

|

1 |

2 |

||||

|

1 Давление насыщенных паров, кПа (мм рт.ст.), не более |

66,7 (500) |

По ГОСТ 1756-200 [49], ГОСТ Р 52340-2005 [50] |

|||

|

2 Массовая доля воды, %, не более |

0,5 |

По ГОСТ 2477-65 [51] |

|||

|

3 Массовая доля механических примесей, %, не более |

0,05 |

По ГОСТ 6370-83 [52] |

|||

|

4 Массовая концентрация хлористых солей, мг/дм |

100 |

300 |

По ГОСТ 21534-76 [53] |

||

|

5 Массовая доля серы, % |

Не нормируют. |

По ГОСТ Р 51947-2002 [54], ГОСТ 19121-73 [55] |

|||

|

6 Массовая доля сероводорода, млн |

20 |

100 |

По ГОСТ Р 50802-95 [56] |

||

|

7 Массовая доля метил- и этилмеркаптанов в сумме, млн |

40 |

100 |

По ГОСТ Р 50802-95 [56] |

||

|

8 Плотность при 20°С, кг/м |

Не нормируют. |

По ГОСТ 3900-85 [57] |

|||

|

15°С, кг/м |

Не нормируют. |

По ГОСТ Р 51069-97 [58] |

|||

|

9 Выход фракций, % до температуры, °С: 100, 200, 300, 360 |

Не нормируют. |

По ГОСТ 2177-99 (метод Б) [59] |

|||

|

10 Массовая доля парафина, % |

Не нормируют. |

По ГОСТ 11851-85 [60] |

|||

|

11 Массовая доля хлорорганических соединений, млн |

Не нормируют. |

По ГОСТ Р 52247-2004 [61] |

|||

|

Примечания. 1 По согласованию с потребителями допускается выпуск КГС давлением насыщенных паров не более 93,3 (700) кПа (мм рт.ст.). 2 Для организаций, перерабатывающих сернистое сырье и введенных в эксплуатацию до 1990 г., допускается по согласованию с потребителями и транспортными компаниями превышение значения по показателю 6 для КГС группы 2 до 300 млн 3 Если хотя бы по одному из показателей КГС относят к группе 2, а по другим - к группе 1, то КГС признают соответствующим группе 2. 4 Показатели 5-7 определяют по требованию потребителя только для конденсатов с содержанием сернистых соединений (в пересчете на серу) более 0,01% массовых. |

|||||

1.3.6 Газовый бензин

Газовый бензин применяется в качестве сырья в нефтехимии, на заводах органического синтеза, а также для компаундирования автомобильного бензина (получения бензина с заданными свойствами путем его смешивания с другими бензинами).

Требования к газовому бензину стабильному представлены в таблице 1.10.

Таблица 1.10 - Требования к газовому бензину стабильному в соответствии с ТУ 0272-003-00135817-2000 [62]

|

Наименование |

Норма |

|

Фракционный состав бензина газового стабильного, °С |

|

|

- начало кипения, °С, не ниже |

25 |

|

- конец кипения, °С, не выше |

150 |

|

- объемная доля остатка в колбе, %, не более |

1,3 |

|

- объемная доля остатка и потерь, %, не более |

5,0 |

|

Содержание фактических смол, мг/100 мл, не более |

5,0 |

|

Давление насыщенных паров, гПа, не более |

1390 |

|

Содержание воды и механических примесей |

отсутствует |

|

Массовая доля общей серы в бензине, %, не более |

0,1 |

|

Цвет бензина |

бесцветный, прозрачный |

|

Плотность бензина газового стабильного при температуре 15 градусов не более, г/см |

0,725 |

Определение физико-химических и иных характеристик газового бензина и других нефтепродуктов проводят в соответствии с действующими нормативно-техническими документами [63-104].

1.3.7 Газовая сера

Газовую серу выпускают в нескольких видах: жидком, комовом, формованном (чешуированная, гранулированная, молотая сера).

Техническая сера используется для производства серной кислоты, сероуглерода, красителей, в целлюлозно-бумажной, текстильной и других отраслях промышленности.

По физико-химическим показателям техническая сера в зависимости от вида и назначения должна соответствовать нормам и требованиям ГОСТ 127.1-93 [105], СТО Газпром 040-2008 [106], ГОСТ Р 56249-2014 [107].

1.3.8 Гелий

Практически весь потребляемый в мире гелий добывают из природного газа. Мировые запасы гелия оцениваются сейчас в 56-60 млрд м . Объемное содержание гелия не превышает 3,0%.

. Объемное содержание гелия не превышает 3,0%.

Гелийсодержащим природным газом считают природный газ, концентрация гелия в котором превышает 0,05% об.

Гелий используют для создания защитной атмосферы при плавке, резке и сварке активных металлов. Газообразный гелий используется для изготовления дыхательных смесей (при глубоководном погружении водолазов), как инертная среда для технологических процессов, в течеискателях, в наружной неоновой рекламе, для заполнения шаров и дирижаблей и т.д.

Характеристики гелия газообразного (сжатого) приведены в таблице 1.11.

Таблица 1.11 - Физико-химические показатели гелия газообразного (сжатого) (по ТУ 0271-135-31323949-2005 [108])

|

Показатель |

Гелий газообразный |

|

|

марка "А" |

марка "Б" |

|

|

Объемная доля гелия [Не]*, не менее |

99,9950% |

99,9900% |

|

Объемная доля водорода [ |

0,0001% |

0,0025% |

|

Объемная доля азота [ |

0,0005% |

0,0020% |

|

Объемная доля |

0,0001% |

- |

|

Объемная доля кислорода [ |

- |

0,0005%** |

|

Объемная доля аргона [Ar], не более |

- |

0,0001%** |

|

Объемная доля |

0,0002% |

0,0010% |

|

Объемная доля углеводородов, не более |

0,0001% |

0,0005% |

|

Объемная доля неона [Ne], не более |

0,0040% |

0,0090% |

|

Объемная доля водяных паров, не более |

0,0005% |

0,0020% |

|

* - объемная доля гелия дана в пересчете на сухое вещество; ** - или суммарная объемная доля |

||

Характеристики гелия газообразного высокой чистоты представлены в таблице 1.12.

Таблица 1.12 - Характеристика гелия газообразного высокой чистоты в соответствии с ТУ 0271-001-45905715 [109]

|

Наименование |

марка "50" |

марка "55" |

марка "60" |

марка "70" |

|

Не, % не менее* |

99,999 |

99,9995 |

99,9999 |

99,99999 |

|

Ne, % не более |

0,0005 |

0,0001 |

0,000015 |

0,000001 |

|

|

0,0001 |

0,00005 |

0,000015 |

0,000001 |

|

|

0,0002 |

0,0002 |

0,000045 |

0,000005 |

|

|

0,00005 |

0,00003 |

0,000005 |

0,0000001 |

|

|

0,0001 |

0,00005 |

0,00001 |

0,0000001 |

|

Метана ( |

0,00005 |

0,00002 |

0,00001 |

0,0000001 |

|

Водяных паров, % не более |

0,0005 |

0,0003 |

0,0002 |

0,0001 |

1.3.9 Технический углерод

Технический углерод (старое название - сажа) состоит в основном из углерода (90-99%), водорода (0,3-0,5%) и кислорода (0,1-7,0%). В состав технического углерода могут также входить сера (до 1,5%) и зола (до 0,5%). По структуре технический углерод состоит из частиц размером от 9 до 300 нм и более, образующих разветвленные цепочки, форма каждой из которых близка к сферической. Удельная поверхность характеризует степень дисперсности: чем меньше размер частицы, тем больше ее удельная поверхность. Высокодисперсный технический углерод имеет более черный цвет и обладает большей красящей способностью.

По основным способам производства различают технический углерод - печной, канальный и термический; по применяемому сырью - газовый, из жидких углеводородов либо смешанного сырья (газ с добавкой жидких продуктов или пары жидкости с газами) [128].

Технический углерод используется в резинотехнической и шинной промышленности (80% от общего объема его производства), в электротехнической, лакокрасочной, полиграфической и других отраслях промышленности.

По физико-химическим показателям технический углерод должен соответствовать требованиям и нормам, указанным в таблице 1.13.

Таблица 1.13 - Физико-химические показатели технического углерода (по ГОСТ 7885-86 [110])

|

Наименование показателя |

Норма для марки |

|||||||||

|

П245 |

П234 |

К354 |

П324 |

П514 |

П701 |

П702 |

П705 |

П803 |

Т900 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1. Удельная геометрическая поверхность, м |

- |

- |

90-100 |

75-82 |

50-57 |

- |

- |

- |

- |

- |

|

2. Удельная условная поверхность, м |

- |

- |

- |

- |

- |

33-39 |

35-40 |

20-26 |

14-18 |

12-16 |

|

3. Удельная внешняя поверхность, м |

109±4 |

98±4 |

- |

- |

- |

- |

- |

- |

- |

- |

|

4. Йодное число, г/кг |

121±6 |

105±6 |

- |

84±6 |

43±4 |

- |

- |

- |

- |

- |

|

5. Удельная адсорбционная поверхность, м |

119±5 |

109±5 |

не более 150 |

84±4 |

- |

- |

- |

- |

- |

- |

|

6. Абсорбция дибутилфталата, см |

103±5 |

101±4 |

- |

100±5 |

101±4 |

65±5 |

70±5 |

110±5 |

83±7 |

- |

|

7. рН водной суспензии |

6-8 (6,5-8,5) |

6-8 |

3,7-4,5 |

7-9 |

6-8 |

9-11 |

7-9 |

7,5-9,5 |

7-9 |

- |

|

8. Массовая доля потерь при 105°С, %, не более |

0,9 |

0,9 (0,4) |

1,5 |

0,9 (0,5) |

0,9 |

0,35 |

0,5 |

0,5 |

0,5 |

0,4 |

|

9. Зольность, %, не более |

0,45 |

0,45 (0,3) |

0,05 |

0,45 (0,3) |

0,45 |

0,48 |

0,50 |

0,30 |

0,45 |

0,15 |

|

10. Массовая доля остатка, %, не более, после просева через сито с сеткой: |

||||||||||

|

0045 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

0,08 |

|

05 |

0,001 |

0,0010 |

0,0010 |

0,0010 |

0,0010 |

0,0010 |

0,0010 |

0,0010 |

0,0010 |

0,0010 |

|

014 |

0,02 |

0,02 |

0,004 |

0,02 |

0,02 |

0,01 |

0,02 |

0,01 |

0,01 |

0,02 |

|

11. Массовая доля общей серы, %, не более |

1,1 |

1,1 |

- |

1,1 |

1,1 |

- |

1,1 |

- |

- |

- |

|

12. Массовая доля пыли в гранулированном углероде, %, не более |

6 |

6 |

- |

6 |

6 |

5 |

6 |

6 |

6 |

- |

|

13. Насыпная плотность гранулированного углерода, кг/м |

- |

- |

- |

- |

- |

- |

- |

320-400 |

320- |

- |

|

не менее |

330 (310) |

340 (320) |

- |

340 (330) |

340 |

420 |

400 |

- |

- |

- |

|

14. Светопропускание толуольного экстракта, %, не менее |

90 |

90 |

- |

85 |

85 |

- |

- |

- |

- |

- |

|

15. Прочность отдельных гранул, Н |

- |

- |

- |

- |

0,2-0,6 |

- |

- |

- |

0,2-0,7 |

- |

|

16. Сопротивление гранул технического углерода разрушению на аппарате ГИТ-1, % |

82±7 |

82±7 |

- |

- |

75±6 |

- |

- |

- |

- |

- |

|

17. Массовая прочность гранул технического углерода, кг |

5-25 (3-6) |

5-25 (3-6) |

- |

- |

5-25 |

- |

- |

- |

- |

- |

|

18. Массовая доля пыли в гранулированном углероде на аппарате ГИТ-1, %, не более |

6 |

6 |

- |

- |

6 |

- |

- |

- |

- |

- |

|

Примечания. 1 С 01.07.91 норма по показателю 1 для марки П514 не нормируется. 2 Абсорбция дибутилфталата для негранулированного технического углерода марки П705 - (120±5) см 3 Норма по показателю 7 для марок П234 и П514, предназначенных для производства резиновых технических изделий, - 7-9, для марки К354, изготовляемой Сосногорским газоперерабатывающим заводом и предназначенной для резино- и электротехнической промышленности, - 3,4-4,2. 4 Для показателей 7-9, 14, 18 в скобках указана норма для технического углерода, гранулированного сухим способом. 5 Показатель 16 для марки П514, предназначенной для шинной промышленности, не определяют. 6 Норма по показателю 8 для марки К354 - не более 2,0%. |

||||||||||

1.4 Экологические аспекты переработки природного и попутного газов и воздействие предприятий отрасли на окружающую среду

Переработка природного и попутного газов, являясь сегментом нефтегазового комплекса, оказывает негативное воздействие на природные среды за счет выбросов ЗВ в атмосферный воздух, забора воды на хозяйственно-питьевые и производственные нужды, сброса сточных вод, образования отходов производства и потребления, шумового и иных воздействий.

Основным значимым экологическим аспектом являются выбросы ЗВ в атмосферный воздух от технологических процессов основного и вспомогательного производств.

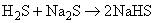

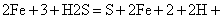

Анализ статистических данных показал, что динамика воздействия предприятий по переработке газа на атмосферный воздух определяется преимущественно изменениями объемов переработки исходного сырья (рисунок 1.2).

Рисунок 1.2 - Динамика выбросов загрязняющих веществ при переработке природного газа в целом по России

К основным источникам воздействия на атмосферный воздух при переработке углеводородного сырья относятся:

- дымовые трубы технологических печей, подогревателей (выбросы продуктов сгорания газа);

- факелы утилизации продувочных газов (продукты сгорания продувочных газов);

- дымовые трубы установок сжигания производственных отходов (выбросы продуктов сгорания производственных отходов).

Основными загрязняющими веществами являются оксид углерода, метан, оксиды азота и серы, взвешенные вещества.

Сегмент переработки природного газа относится к наиболее водоемким производствам в газовой отрасли в целом, однако объем водоотведения в поверхностные водные объекты невелик, так как основной объем потребляемой на технологические нужды воды находится в оборотной системе и превышает объем сбрасываемой воды более чем в 30 раз.

К основным источникам образования сточных вод относятся:

- промывка технологического оборудования;

- очистка и осушка газа, регенерация теплоносителя;

- регенерация и промывка фильтров, взрыхление и отмывка катионита;

- система теплоснабжения (продувка котлов), др.

Тенденция развития системы водопользования в переработке газа направлена на создание полностью замкнутой системы водопользования для минимизации негативного воздействия на ОС.

Перечень основных видов образующихся отходов, а также источников и процессов их образования на объектах основного назначения при переработке природного и попутного газа и стабилизации газового конденсата приведен в таблице 1.14 [111].

Таблица 1.14 - Основные виды отходов, образующихся на объектах основного назначения при переработке газа и стабилизации газового конденсата

|

Источники образования отхода |

Процесс образования отхода |

Наименование отхода/Код по ФККО [112] |

Класс опасности |

|

1 |

2 |

3 |

4 |

|

Установки аминовой сероочистки газа; установки промывки и компримирования газов стабилизации и выветривания конденсата; секции фильтрации в составе технологического оборудования |

Очистка секций фильтрации рабочих растворов диэтаноламина |

Шлам от установок аминовой сероочистки природного газа (аминовый шлам) |

II |

|

Замена фильтра по истечении срока годности в секции фильтрации рабочих растворов диэтаноламина |

Уголь активированный отработанный, загрязненный опасными веществами |

III |

|

|

Фильтрация технологических жидкостей и химически загрязненных вод |

Фильтрующий материал отработанный |

III |

|

|

Установки получения серы из кислого газа по методу Клауса и установки доочистки отходящих газов по методу "Сульфрен"; установки грануляции серы; склад хранения жидкой и комовой серы |

Замена катализаторов по истечении срока годности и/или досрочном выходе из строя |

Катализаторы алюмооксидные в процессе получения серы отработанные |

IV |

|

Ремонт теплообменников в серных ямах, серопроводов |

Черный металл, загрязненный элементарной серой |

IV |

|

|

Установки глубокой осушки обессеренного природного газа |

Замена адсорбента по истечении срока службы и/или досрочном выходе из строя |

Цеолит отработанный, загрязненный нефтью и нефтепродуктами (содержание нефтепродуктов менее 15%) |

IV |

|

Установки очистки и осушки воздуха и газов |

Замена адсорбента по истечении срока службы и/или досрочном выходе из строя |

Силикагель отработанный, загрязненный опасными веществами |

IV |

|

Силикагель отработанный при осушке воздуха и газов, не загрязненный опасными веществами |

V |

||

|

Установки подготовки, очистки и осушки природного газа; Установки стабилизации конденсата и его первичной переработки; Резервуарный парк хранения нефтепродуктов; Продуктопроводы |

Зачистка оборудования и продуктопроводов |

Шлам очистки емкостей и трубопроводов от нефти и нефтепродуктов |

III |

|

|

|||

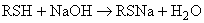

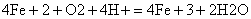

Типовая схема образования основных многотоннажных видов отходов на объектах основного назначения при переработке газа и газового конденсата представлена на рисунке 1.3.

Для реализации перехода к малоотходному или безотходному производству при переработке природного и попутного газа требуется проведение комплекса мероприятий, включающих совершенствование действующих технологических процессов с целью существенного сокращения производственных отходов, использования отходов в самом производстве или в других производствах, разработки и внедрения наиболее совершенных методов утилизации и обезвреживания.

Рисунок 1.3 - Типовая схема образования основных видов отходов на объектах основного назначения при переработке газа и стабилизации газового конденсата

Раздел 2. Описание технологических процессов, используемых в переработке природного и попутного газа [115-136]

2.1 Схема процессов переработки природного и попутного газа с получением товарной продукции

Переработка природного и попутного газа, реализуемая на газоперерабатывающих производствах, включает в себя комплекс процессов первичной и химической переработки.

Первичная переработка природного и попутного газов состоит из нескольких стадий: подготовки газов к переработке, разделения углеводородных газов, стабилизации и переработки газового конденсата для получения различных видов топлив, выделения ряда индивидуальных углеводородов, смеси природных меркаптанов и гелия. Химическая переработка представлена производством технического углерода и производством газовой серы.

Потоковые схемы процессов переработки природного и попутного газа с получением товарной продукции приведены на рисунке 2.1.

Извлекаемый природный или отделяемый от нефти попутный газ содержит пары воды, а также мелкие частички горной породы, песка и другие твердые примеси, в состав природного и попутного газа, помимо углеводородных компонентов, входят азот, диоксид углерода, сернистые компоненты, гелий и другие компоненты. Подготовка газов к переработке (предварительная подготовка газов) обеспечивает осушку и очистку газов от механических примесей и "кислых" компонентов.

Рисунок 2.1 - Потоковые схемы переработки природного и попутного газа

Все процессы предварительной подготовки газа: технологии разделения пластовых смесей, технологии очистки от механических примесей, технологии осушки газа и технологии очистки газов от "кислых" компонентов (углекислого газа и сероводорода) описаны в проекте справочника "Добыча природного газа" и поэтому в настоящем справочнике не рассматриваются. Каталитические процессы переработки углеводородного сырья рассматриваются в справочнике "Переработка нефти".

2.2 Технологии отбензинивания газов (технологии извлечения целевых углеводородных компонентов из газов)

В составе природного и попутного газов, помимо метана, содержится целый спектр углеводородных соединений: этан, пропан, бутаны, пентаны и более тяжелые углеводороды.

Этан является ценным нефтехимическим сырьем: его основное количество подвергается пиролизу с получением этилена, который затем используется для производства полиэтилена.

Пропан и бутаны также являются сырьем в процессе пиролиза, кроме того применяются в качестве топлива для коммунально-бытовых нужд, в двигателях внутреннего сгорания и в качестве сырья для нефтехимической переработки.

Пентаны являются составной частью моторных топлив и сырьем для производства нефтехимических продуктов.

Для извлечения этих углеводородных компонентов из природного и попутного газов используют различные технологии отбензинивания газов.

Продуктами установок отбензинивания являются отбензиненный сухой газ (метан или метан + этан), топливный газ (метан + этан + пропан), деэтанизированный нестабильный газовый конденсат, ШФЛУ (фракция углеводородов  ) или деметанизированный нестабильный газовый конденсат (фракция углеводородов

) или деметанизированный нестабильный газовый конденсат (фракция углеводородов  ).

).

Для отбензинивания газов используют четыре метода:

- низкотемпературная сепарация углеводородных компонентов (НТС);

- низкотемпературная (НТК) конденсация или низкотемпературная конденсация и ректификация (НТКР) углеводородных компонентов;

- абсорбционное отбензинивание газов, включая НТА;

- адсорбционное отбензинивание газов.

2.2.1 Извлечение углеводородов методом низкотемпературной сепарации

Низкотемпературной сепарацией (НТС) называется процесс однократной конденсации газа при температурах от -10 до -25°С и разделения образовавшихся равновесных газовой и жидкой фаз. Одновременно присутствуют все компоненты сырьевого газа, но жидкая фаза состоит преимущественно из углеводородов  , а газовая - из метана и этана.

, а газовая - из метана и этана.

Технологическая схема установки НТС представлена на рисунке 2.2.

Согласно схеме сырой газ (I) поступает во входной сепаратор 1, где от газа отделяются пластовая вода с ингибитором гидратообразования (VI) и сконденсировавшийся газовый конденсат (VII). Далее частично отсепарированный газ (VIII) охлаждается в регенеративных теплообменниках 2 и 3 и направляется через дроссель 4 в низкотемпературный сепаратор 5.

Для предупреждения гидратообразования в поток газа перед теплообменниками (2 и 3) и перед дросселем 4 подается гликоль (моноэтиленгликоль или ДЭГ) или метанол.

1 - входной сепаратор; 2, 3 - регенеративные теплообменники; 4 - дроссель (детандер/испаритель холодильной машины); 5 - низкотемпературный сепаратор; 6 - дроссель; 7 - сепаратор; 8 - компрессор (эжектор)

I - газ; II - отсепарированный газ; III - регенерированный ингибитор гидратообразования; IV - нестабильный конденсат и водный раствор ингибитора гидратообразования; V - газ выветривания конденсата; VI - ингибитор гидратообразования на регенерацию; VII - нестабильный конденсат; VIII - частично отсепарированный газ

Рисунок 2.2 - Технологическая схема установки НТС

За счет перепада давлений в дросселе 4 понижается температура газа. Вместо дросселя 4 может использоваться детандер (машина, приводимая в действие за счет энергии газа, газ при этом снижает давление и температуру). В случае низкого исходного давления сырьевого газа охлажденный газ их теплообменников поступает в испаритель холодильной машины (где используется внешний хладагент, например, сжиженный пропан).

После охлаждения в устройстве 4 газ поступает в низкотемпературный сепаратор 5, где из потока газа отделяются сконденсировавшиеся жидкие углеводороды и водный раствор ингибитора гидратообразования. Отсепарированный газ (II) из сепаратора 5 через теплообменник 2 подается в магистральный газопровод. Жидкая фаза IV (нестабильный конденсат и водный раствор ингибитора гидратообразования) из низкотемпературного сепаратора 5 через дроссель 6 поступает в сепаратор 7, где от нее отделяется образовавшийся при дросселировании газ выветривания (V), направляемый компрессором 8 (либо эжектором) в общий поток газа перед дросселем 4. Ингибитор гидратообразования (VI) поступает из сепаратора 7 на регенерацию, а сконденсировавшийся нестабильный газовый конденсат (VII) - на стабилизацию.

Эффективность работы установок НТС зависит от состава исходного газа, температуры и давления в низкотемпературном сепараторе.

Чем ниже температура процесса и чем больше содержание в исходном газе тяжелых углеводородов, тем больше степень извлечения последних. Для обеспечения высокой степени извлечения тяжелых углеводородов при более легком составе исходного газа требуется более низкая температура.

В ряде случаев при снижении начального давления газа перед входным сепаратором установки НТС помещают дожимной компрессор, повышающий давление газа (компрессионный метод отбензинивания), или же вместо дросселя на входе газа в низкотемпературный сепаратор помещают холодильную машину для снижения температуры газа.

Процесс НТС перерос в процесс НТК (НТКР), отличающийся значительно более низкими температурами охлаждения потока газа (в интервале -85 - -120°С).

2.2.2 Извлечение углеводородов методом низкотемпературной конденсации или низкотемпературной конденсации и ректификации

Принципиальное отличие процесса НТК от процесса НТС - это использование более низких температур за счет дополнительного охлаждения потока сырьевого газа. Технологическая схема процесса НТК приведена на рисунке 2.3.

1 - блок осушки газа; 2 - холодильник (дроссель/детандер); 3 - сепаратор; 4 - нагреватель; 5 - колонна-деэтанизатор; 6 - конденсатор-холодильник; 7 - рибойлер

I - исходный газ; II - хладагент; III - отсепарированный газ (метан); IV - этан; V - углеводороды

Рисунок 2.3 - Технологическая схема установки НТК (с внешним холодильным циклом)

Исходный газ после прохождения блока осушки 1 и охлаждения в холодильнике 2 поступает в сепаратор 3, где происходит выделение метана. После нагревателя 4 деметанизированная газовая смесь направляется в деэтанизатор 5, где осуществляется разделение этана и углеводородов  .

.

В целом технологические схемы процесса НТК могут различаться по числу ступеней сепарации (одно-, двух- и трехступенчатые), по виду источников холода (с внешним, внутренним или комбинированным холодильным циклом) и по виду получаемого целевого продукта ( и

и  ).

).

Вместо сепаратора 3 в технологии возможно использование неполной колонны для удаления метана из фракции  .

.

Внешний холодильный цикл (использование холодильных машин и затраты энергии извне) может быть с однокомпонентным или многокомпонентным (смешанным) хладагентом.

Внутренний холодильный цикл (использование энергии самого перерабатываемого газа) может быть с дросселированием технологических потоков и с узлом детандирования газа.

Для подвода холода в холодильнике 2 используются холодильные машины (компрессоры), подключенные для перекачки хладагента по следующему замкнутому контуру:

-

холодильник 2

холодильная машина

холодильная машина  холодильник для охлаждения сжатого хладагента

холодильник для охлаждения сжатого хладагента  дроссель

дроссель  холодильник 2.

холодильник 2.

В качестве хладагентов могут применяться этан, этилен, пропан, аммиак и др. (однокомпонентный хладагент) или смеси углеводородов (многокомпонентный хладагент).

Использование внешних холодильных циклов позволило достичь степени извлечения этана 87%, пропана - 99%, бутана и высших - 100%.

Применение для выработки холода турбодетандеров, позволяющих конденсировать внутри себя до 20% жидкости, высокоэффективных теплообменников и теплоизоляционных материалов, снижающих потери низкотемпературного холода, обеспечили процессу НТК наибольшую экономичность по сравнению с другими способами даже при низком давлении исходного газа и широком изменении его состава.

Современные турбодетандерные установки работают в широком диапазоне изменения рабочих параметров:

- сырьевой газ - природный и попутный нефтяной;

- давление сырьевого газа - до 11 МПа;

- температура на выходе из турбодетандера - до -120°С;

- степень извлечения этана - до 87%, пропана - до 96%, бутана и более тяжелых углеводородов - до 100%;

- пропускная способность по сырьевому газу - от 100 млн м /год до 15 млрд м

/год до 15 млрд м /год.

/год.

Технологическая схема НТК с применением детандера представлена на рисунке 2.4.

Товарный газ, уходящий с установки, охлаждается в турбодетандере 8, привод которого осуществляется за счет энергии газа из сепаратора 5. Образовавшаяся в турбодетандере двухфазная смесь с содержанием жидкости до 20% мас. направляется в сепарационную часть ректификационной колонны 7. Жидкость, стекая вниз по колонне, создает поток орошения.

На эффективность процесса НТК оказывают влияние давление и температура. Повышение давления увеличивает степень конденсации углеводородов, но уменьшает селективность. Снижение температуры при постоянном давлении наряду с увеличением степени конденсации приводит к увеличению селективности: тяжелые углеводороды переходят в жидкую фазу быстрее.

1 - входной сепаратор; 2-4 - теплообменники; 5 - сепаратор 2-й ступени; 6 - сепаратор нестабильного конденсата; 7 - ректификационная колонна (отгонная колонна); 8 - турбодетандер; 9 - рибойлер,

I - сырьевой газ; II - товарный газ; III - углеводороды  (

( ); IV - частично отсепарированный газ; V - жидкие углеводороды; VI - осушенный газ

); IV - частично отсепарированный газ; V - жидкие углеводороды; VI - осушенный газ

Рисунок 2.4 - Технологическая схема НТК с использованием турбодетандера

Назначение в циклах НТК ректификационной колонны-деэтанизатора - это удаление из жидкой фазы (газового бензина, конденсата или ШФЛУ) всего метана и почти всего этана. Допустимое содержание пропана в ректификате деэтанизатора составляет не более 2% от массы этана в ректификате, а содержание этана в остатке деэтанизатора - не более 2% от массы пропана в остатке.

Вместо деэтанизатора может использоваться деметанизатор, назначение которого - полное удаление из жидкой фазы (газового бензина, конденсата или ШФЛУ) метана. В этом случае в ректификате должно содержаться этана не более 5% мас. от общего количества этана в сырье колонны, а метана в остатке колонны - не более 2% мас. от этана, содержащегося в этом же остатке.

Разновидностью схемы НТК является процесс низкотемпературной конденсации и ректификации (НТКР).

В зависимости от технологической схемы ректификационные колонны установок НТР делятся на ректификационно-отпарные и конденсационно-отпарные (рисунок 2.5).

1 - теплообменник; 2 - ректификационно-отпарная колонна; 3 - конденсатор-холодильник; 4, 8 - сепараторы; 5, 9 - рибойлеры; 6 - конденсационно-отпарная колонна; 7 - холодильник с внешним холодильным циклом,

I - охлажденный сырьевой газ; II - отбензиненный газ; III - ШФЛУ

Рисунок 2.5 - Технологические схемы установок НТКР:

а - с ректификационно-отпарной колонной;

б - с конденсационно-отпарной колонной

Особенность процесса НТКР заключается в отсутствии предварительной сепарации сконденсировавшихся углеводородов. Двухфазный поток, охлажденный в холодильнике (а-3; б-7), подается в середину ректификационно-отпарной (а-2)/конденсационно-отпарной колонны (б-6). Таким образом, весь поток сырьевого газа подвергается деметанизации в колонне, при этом температура ее верха должна быть ниже, чем в деметанизаторе по схеме НТК, для заданной степени извлечения этана. Степень извлечения целевых компонентов  - достигает 99,5%.

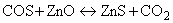

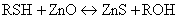

- достигает 99,5%.