ИТС 48-2017 Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности

ИТС 48-2017

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПОВЫШЕНИЕ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ ПРИ ОСУЩЕСТВЛЕНИИ ХОЗЯЙСТВЕННОЙ И (ИЛИ) ИНОЙ ДЕЯТЕЛЬНОСТИ

Energy Efficiency Improvement During Economic and/or Other Activities

Дата введения 2018-03-01

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям ИТС 48 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" (далее - Справочник НДТ) представляет собой документ по стандартизации, разработанный в результате анализа практики работ по энергосбережению, резервов и направлений повышения энергетической эффективности, характерных для промышленных предприятий Российской Федерации, а также принятых за рубежом.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7 ФЗ [1]*, согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

________________

* Поз. [1]-[4] см. раздел Библиография, здесь и далее по тексту. - Примечание изготовителя базы данных.

Структура настоящего Справочника НДТ соответствует ПНСТ 21-2014 [2], формат описания технологий - ПНСТ 23-2014 [3], термины приведены в соответствии с ПНСТ 22-2014 [4].

Краткое содержание справочника

Введение. Во введении приведено краткое содержание Справочника НДТ.

Предисловие. Указана цель разработки Справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. В рамках разработки Справочника НДТ обоснован его межотраслевой характер и показано, что он может распространяться на все виды деятельности, осуществляемой на объектах I категории, отнесённых к таковым в соответствии с критериями, утвержденными постановлением Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий".

В разделе 1 описаны результаты анализа энергопотребления в ключевых отраслях промышленности. Особое внимание уделено особенностям энергопотребления, характерным для объектов I категории.

В разделе 2 предложен алгоритм отнесения методов и практик повышения энергетической эффективности к наилучшим доступным, описаны особенности подходов, использованных при разработке данного Справочника НДТ и в целом соответствующих Правилам определения технологии в качестве наилучшей доступной технологии, а также при разработке, актуализации и опубликовании информационно-технических справочников по наилучшим доступным технологиям (утверждены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458) и Методическим рекомендациям по определению технологии в качестве наилучшей доступной технологии (утверждены приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665).

В разделе 3 описаны резервы энергосбережения и повышения энергетической эффективности на объектах I категории и предложены практические методы их выявления.

В разделе 4 описана практика применения технологических решений для реализации различных резервов повышения энергетической эффективности предприятий.

В разделе 5 приведена информация об основных инструментах и практике энергетического менеджмента, систематизированная с учетом опыта российских предприятий, а также требований международных стандартов.

Заключительные положения и рекомендации. В разделе представлена позиция разработчиков Справочника НДТ в отношении направлений использования резервов повышения энергетической эффективности и одновременного сокращения негативного воздействия на окружающую среду на объектах I категории, а также обсуждены особенности сбора информации для актуализации и внесения изменений в Справочник НДТ.

Библиография. В библиографии приведен перечень основных источников информации, использованных при разработке Справочника НДТ.

В приложениях приведены примеры реализации различных резервов энергосбережения повышения энергетической эффективности ряда предприятий разных отраслей промышленности, а также сводная таблица упомянутых НДТ повышения энергетической эффективности в соответствующих разделах по энергосбережению принятых на данный момент отраслевых ("вертикальных") справочников по наилучшим доступным технологиям.

Предисловие

Цели, основные принципы и порядок разработки Справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458, описывающим порядок определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям.

1 Статус документа

Настоящий Справочник НДТ является документом по стандартизации и имеет межотраслевой характер.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой N 48 "Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности" (ТРГ 48), состав которой был утвержден приказом Федерального агентства по техническому регулированию и метрологии N 802 от 29 июня 2016 г.

Перечень организаций, оказавших поддержку разработке Справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник НДТ представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание результатов анализа существующей картины энергопотребления в ключевых отраслях экономики на объектах I категории. На основе анализа подходов, соответствующих требованиям Федерального закона от 21.07.2014 г. N 219-ФЗ (ред. от 03.07.2016) "О внесении изменений в федеральный закон "Об охране окружающей среды" и отдельные законодательные акты Российской Федерации", определены технические решения, являющиеся наилучшими доступными технологиями (НДТ), а, учитывая требования Федерального закона от 10.01.2002 г. N 7-ФЗ (ред. от 03.07.2016 г.) "Об охране окружающей среды" и Федерального закона "Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации" от 23.11.2009 г. N 261-ФЗ (ред. от 03.07.2016 г.), и отражающие также и международную практику, определены технологические решения, методы и практики повышения энергетической эффективности (в том числе управленческие), которые следует отнести к наилучшим доступным.

4 Взаимосвязь с международными и региональными аналогами

Справочник НДТ разработан с учётом материалов действующего справочника Европейского Союза по наилучшим доступным технологиям обеспечения энергоэффективности (Reference Document on Best Available Techniques for Energy Efficiency*), в том числе его авторских русскоязычных версий, подготовленных при активном участии разработчиков Справочника НДТ в 2009-2012 гг. Использованы также материалы отчёта, подготовленного в рамках государственного контракта на выполнение НИР по Государственному контракту N 13/0412.0923400.244/15/232 и содержащего проект справочного документа по наилучшим доступным технологиям обеспечения энергоэффективности.

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

При разработке Справочника НДТ учтены также подходы, систематизированные в отраслевых и межотраслевых руководствах по наилучшей практике обеспечения энергоэффективности (Energy Efficiency Best Practice Guides, Energy Star Energy Efficiency Tools, Industrial Energy Efficiency Accelerators и др.), действующих в Соединённых Штатах Америки, Канаде, Великобритании и других государствах.

5 Сбор данных

Информация о технологических решениях, а также о методах и практиках повышения энергетической эффективности (в том числе управленческих), применяемых объектами I категории и другими предприятиями в Российской Федерации, была собрана в процессе разработки Справочника НДТ в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего Справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, описана в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 29 сентября 2017 г. N 2060.

Справочник НДТ введен в действие с 01 марта 2018 года, официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет www.gost.ru.

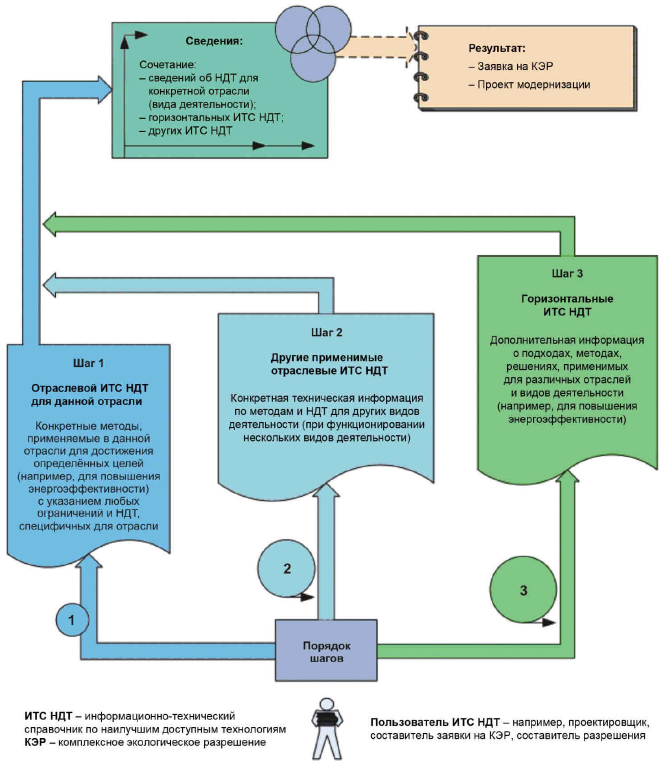

Область применения

Настоящий межотраслевой ("горизонтальный") Справочник НДТ разработан во взаимосвязи с отраслевыми справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 г. N 2178-р, и включает в себя описание общих подходов и методов повышения энергетической эффективности производства, которые могут применяться в первую очередь на предприятиях, относящихся к объектам I категории в соответствии с критериями, утвержденными постановлением Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий" (далее - предприятия I категории).

Справочник НДТ носит методический характер и содержит обобщённую информацию, сведения общего характера, общие подходы к методам и управленческим решениям, применяемым для повышения энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности на предприятиях (объектах) I категории.

Справочник НДТ не содержит технологических показателей для каких-либо отраслей промышленности. Рекомендации, содержащиеся в настоящем межотраслевом ("горизонтальном") Справочнике НДТ, подлежат применению в дополнение к рекомендациям отраслевых справочников НДТ, а также в случае отсутствия соответствующих сведений об особенностях энергетического аудита и систем энергетического менеджмента, характерных для отрасли, в соответствующем отраслевом ("вертикальном") Справочнике НДТ, к области применения которого относится рассматриваемое предприятие (объект).

В силу "горизонтального" характера Справочника НДТ конкретные технические решения по отраслям промышленности, перечни маркерных веществ, а также диапазоны значений технологических показателей могут быть приведены в соответствующих отраслевых "вертикальных" Справочниках НДТ; при их наличии, положения отраслевых Справочников НДТ имеют приоритет перед настоящим Справочником НДТ.

Для областей применения НДТ в соответствии с распоряжением Правительства Российской Федерации от 24.12.2014 N 2674-р разрабатываются соответствующие отраслевые ("вертикальные") справочники НДТ.

Справочник НДТ применяется на объектах, оказывающих негативное воздействие на окружающую среду и отнесенных к объектам I категории в соответствии с критериями, утвержденными постановлением Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий".

Описанные в Справочнике НДТ управленческие методы повышения энергетической эффективности могут применяться на предприятиях различных категорий (в соответствии с постановлением Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий").

Термины, определения и сокращения

Внутренний аудит - инструмент системы энергетического менеджмента; систематический, независимый и документированный процесс самопроверки организации, получения свидетельств и их объективной оценки для определения степени выполнения установленных требований в части энергетической результативности.

Вторичный энергетический ресурс - энергетический ресурс, полученный в виде отходов производства и потребления или побочных продуктов в результате осуществления технологического процесса или использования оборудования, функциональное назначение которого не связано с производством соответствующего вида энергетического ресурса.

Использование энергии - способ или вид применения энергии (вентиляция, освещение, обогрев, охлаждение, транспортировка, процессы, производственные линии).

Коэффициент полезного использования энергии - отношение всей полезно используемой в хозяйстве (на установленном участке, энергоустановке и т.п.) энергии к суммарному количеству израсходованной энергии в пересчете ее на первичную.

Пинч-анализ - методология минимизации энергопотребления процесса посредством расчета термодинамически обоснованных объемов энергопотребления и приближения к ним с помощью оптимизации теплопередачи между процессами, методов энергоснабжения и характеристик технологических процессов.

Программа энергосбережения - определенная программа действий на протяжении определенного срока в области повышения эффективности использования энергетических ресурсов.

Рациональное использование топливно-энергетических ресурсов - использование этих ресурсов, обеспечивающее достижение максимальной при существующем уровне развития техники и технологии эффективности, с учетом ограниченности их запасов и соблюдения требований снижения техногенного воздействия на окружающую среду и других требований общества.

Система энергетического менеджмента - совокупность взаимосвязанных или взаимодействующих элементов, используемая для установления энергетической политики и энергетических целей, а также процессов и процедур для достижения этих целей.

Технологическое топливное число - затраты всех видов энергии в технологическом процессе, пересчитанных на необходимое для их получения условное топливо за вычетом вторичных энергоресурсов на единицу продукции.

Топливно-энергетические ресурсы - совокупность природных и производственных энергоносителей, запасенная энергия которых при существующем уровне развития техники и технологии доступна для использования в хозяйственной деятельности.

Топливно-энергетический баланс - соотношение для экономического объекта или некоторой территории объемов топливно-энергетических ресурсов, поступающих вследствие добычи или ввоза и убывающих вследствие потребления на месте или вывоза.

Удельное потребление ресурсов - потребление, отнесенное к какой-либо величине, например, к объему производства (затраты сырья на тонну или единицу готовой продукции и т.п.). Удельное энергопотребление - потребление энергии, отнесённое к объёму производства (как правило, в пересчёте на единицу готовой продукции).

Эксергия - предельное (наибольшее или наименьшее) значение энергии, которое может быть полезным образом использовано (получено или затрачено) в термодинамическом процессе с учётом ограничений, накладываемых законами термодинамики; та максимальная работа, которую может совершить макроскопическая система при квазистатическом переходе из заданного состояния в состояние равновесия с окружающей средой (эксергия процесса положительна), или та минимальная работа, которую необходимо затратить на квазистатический переход системы из состояния равновесия с окружающей средой в заданное состояние (эксергия процесса отрицательна).

Энергетическая базовая линия - количественная характеристика, являющаяся основой для сравнения энергетической результативности. Энергетическая базовая линия отражает определенный период времени.

Энергетическая базовая линия может быть нормализована посредством учета переменных величин, которые влияют на использование и/или потребление энергии, например, уровень производства, градусо-дни отопления или охлаждения (в зависимости от температуры снаружи помещений), и т.д. Энергетическая базовая линия может также использоваться для расчета экономии энергии в качестве точки отсчета для отражения ситуации до и после внедрения мероприятий, направленных на улучшение энергетической результативности.

Энергетическая задача - детализированное требование к энергетическим результатам, которое может быть выражено количественно, применимое к организации или ее частям, вытекающее из поставленной энергетической цели, которое следует установить и выполнить для достижения этой цели.

Энергетическая политика - официальное заявление высшего руководства организации о её основных намерениях и направлениях деятельности в отношении желаемых результатов в энергетической сфере. Энергетическая политика определяет рамки действий и служит основой для постановки энергетических целей и задач.

Энергетическая результативность - в отношении организации, энергетической политики, энергетических задач, системы управления - измеримый результат, характеристика достижений в части управления использованием (потреблением) энергии, энергетической эффективности. Может выражаться различными способами, в т.ч. в степени выполнения энергетических задач, величине снижения энергопотребления относительно нормализованной энергетической базовой линии и т.д.

Энергетическая цель - определенный результат или достижение, установленное для реализации энергетической политики организации в отношении улучшения энергетической результативности.

Энергетическая эффективность - отношение или другая количественная взаимосвязь между результатом работы, услуги, произведенными товарами или энергией и потребленной энергией, поступившей на вход.

Энергетический анализ - определение энергетических результатов организации, основанное на данных и другой информации, что позволяет идентифицировать возможности для улучшения деятельности.

Энергетический ресурс - носитель энергии, энергия которого используется или может быть использована при осуществлении хозяйственной и иной деятельности, а также вид энергии (атомная, тепловая, электрическая, электромагнитная энергия или другой вид энергии).

Энтальпийный и эксергетический анализ - методики, основанные на определении энергии или эксергии потоков в исследуемой тепловой системе, а также построении энергетического или эксергетического баланса объектов, соединяемых этими потоками.

Энтальпия - это та энергия, которая доступна для преобразования в теплоту при определённом постоянном давлении.

Энергетическое обследование - сбор и обработка данных об использовании энергетических ресурсов в отношении единицы оборудования, установки, технологии, производственного процесса, организации, здания и т.п. в целях получения достоверной информации об объеме используемых энергетических ресурсов (энергетической базовой линии), о показателях энергетической эффективности, выявления возможностей энергосбережения и повышения энергетической эффективности.

Энергосбережение - реализация организационных, правовых, технических, технологических, экономических и иных мер, направленных на уменьшение объема используемых энергетических ресурсов при сохранении соответствующего полезного эффекта от их использования (в том числе объема произведенной продукции, выполненных работ, оказанных услуг).

Обозначения и сокращения

ISO, ИСО - Международная организация по стандартизации

АСКУЭ - автоматизированная система контроля и учета энергоресурсов

АСУ ТП - автоматизированная система управления технологическим процессом

ВЭР - вторичные энергоресурсы

ГСОП - градусо-сутки отопительного периода

ГУБТ - газовая утилизационная бескомпрессорная турбина

ДПМ - договор о предоставлении мощности

ЕНЭС - единая национальная (общероссийская) электрическая сеть

ЕСГ - единая система газоснабжения России

ИТС - информационно-технический справочник

КИТ - коэффициент использования тепла топлива

КОМ - конкурентный отбор мощности

КПД - коэффициент полезного действия

НДТ - наилучшая доступная технология

НПА - нормативный правовой акт

НПЗ - нефтеперерабатывающий завод

ОРЭМ - оптовый рынок электроэнергии и мощности

ОС - окружающая среда

ПО - программное обеспечение

ПТ - перспективная технология

ПУТ - пылеугольное топливо

СЭнМ - система энергетического менеджмента

ТНУ - теплонасосная установка

ТРГ - техническая рабочая группа

ТТЧ - технологическое топливное число

ТЭР - топливно-энергетические ресурсы

ТЭЦ - теплоэлектроцентраль

УСТК - установка сухого тушения кокса

ЦБК - целлюлозно-бумажный комбинат

ШМ - шахтный метан

ЭТК - энерготехнологический комплекс

Раздел 1. Анализ энергопотребления в ключевых отраслях на объектах I категории

Энергетическая стратегия РФ ставит центральной задачей снижение удельной энергоёмкости валового внутреннего продукта [57]. Энерго- и ресурсосбережение являются одним из важнейших факторов, обеспечивающих эффективность функционирования отраслей и экономики в целом. Достижение данной цели обеспечивается посредством реализации мероприятий по энергосбережению, своевременным переходом к новым техническим решениям, технологическим процессам и оптимизационным формам.

В "Стратегии национальной безопасности Российской Федерации", утвержденной Указом Президента РФ от 31.12.2015 N 683, отмечено, что одним из главных направлений обеспечения национальной безопасности в области экономики на долгосрочную перспективу является повышение уровня энергетической безопасности, которая включает в себя рост энергоэффективности и энергосбережения. Кроме того, в документе указано, что необходимыми условиями обеспечения энергетической безопасности являются внедрение перспективных энергосберегающих и энергоэффективных технологий, повышение глубины переработки энергоресурсов, разработка перспективных энергосберегающих технологий и международный обмен ими.

Поскольку существующая сегодня энергетическая инфраструктура в состоянии в целом обеспечить поступательное развитие отраслей промышленности на горизонт как минимум в 15 лет (за исключением отдельных локальных крупных проектов), то фактически энергоэффективность в первую очередь должна обеспечивать энергетическую конкурентоспособность российской экономики на внутреннем и внешнем рынках, поскольку постоянный рост цен и тарифов на энергоносители ухудшает условия выживания и дальнейшего развития промышленного сектора экономики.

Речь идет о сбалансированном повышении энергетической эффективности экономики по трем ключевым направлениям:

- повышение энергетической эффективности инфраструктурных отраслей (электро- и теплоэнергетика, газоснабжение и др.);

- рост энергоресурсоэффективности промышленного производства и производства услуг;

- выпуск продукции более высоких классов энергоэфективности*.

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Отметим, что три вышеуказанные задачи имеют разную специфику и различные механизмы решения. Причины различной энергетической эффективности в этих трех секторах также существенно различаются

Необходимо отметить, что тепло- и электроэнергетика, как инфраструктурный комплекс, призванный обеспечить нормальное функционирование и развитие различных отраслей экономики, пока не стала примером и локомотивом повышения энергетической эффективности. Доля комбинированной выработки на тепловых электростанциях общего пользования за последние 25 лет снизилась на треть.

Существенная часть генерирующего оборудования, выводимого с рынка по процедурам конкурентного отбора мощности (КОМ), также сосредоточена на ТЭЦ, а строящиеся по договорам поставки мощности (ДПМ) энергоблоки в основном работают без отпуска тепловой энергии, т.е. с КИТ от 24 до 40%, против КИТ на ТЭЦ на уровне от 58 до 67%.

Строительство всех ТЭЦ непосредственно в центрах нагрузок, в городах и на крупных промышленных узлах было обусловлено необходимостью снижения затрат на передачу электроэнергии. Впоследствии, в результате реформирования электроэнергетического комплекса страны ТЭЦ стали выполнять несвойственные им функции обеспечения электроэнергией и мощностью оптового рынка. В результате, величина транспортной составляющей в конечных тарифах выросла, став сопоставимой со стоимостью производства электроэнергии.

Таким образом, ключевые энергетические и экологические преимущества крупных ТЭЦ были искусственно утрачены. Соответственно, модернизация и развитие ТЭЦ, загрузка отборов турбин может рассматриваться как антикризисная мера, обеспечивающая доступность энергоресурсов для всех потребителей, позволяющая рыночными способами осуществить антикризисное сдерживание роста тарифов на энергоресурсы как для промышленности, так и для населения.

В настоящее время можно выделить некоторые ключевые факторы, характеризующие современное состояние энерготехнологических и энергетических установок предприятий:

- возникновение совокупности изменений расчетных условий функционирования энергетических систем и комплексов разного масштаба;

- перманентная угроза возникновения чрезвычайных ситуаций в различных элементах энергетических систем и комплексов;

- лавинообразный и неравномерный износ всех элементов энергетических систем и комплексов и обусловленная этим повышенная аварийность;

- растущая сложность систем, неопределенность исходных данных и незнание главных причин падения эффективности;

- тенденция к строительству собственных энергоисточников на промышленных предприятиях и их структурных подразделениях (особенно в секторе до 25 МВт).

на промышленных предприятиях и их структурных подразделениях (особенно в секторе до 25 МВт).

_______________

Суммарная мощность мини-ТЭЦ (свыше тысячи агрегатов), возведенных за последние 20-25 лет в Российской Федерации, приближается к 7,5 ГВт, что составляет около 3,5% мощности всей энергосистемы страны.

Суммарная мощность мини-ТЭЦ (свыше тысячи агрегатов), возведенных за последние 20-25 лет в Российской Федерации, приближается к 7,5 ГВт, что составляет около 3,5% мощности всей энергосистемы страны.

Обратная сторона низкой энергоэффективности промышленности - высокий уровень негативного влияния на окружающую среду. Воздействие промышленности на окружающую среду зависит не только от характера ее территориальной локализации и типа перерабатываемого (потребляемого) сырья, но в большой степени от объемов потребления энергии, от возможности утилизации отходов и степени завершенности энергопроизводственных циклов.

Предприятия ключевых отраслей промышленности с высокой энергоемкостью (металлургия, нефтехимия, энергетика, производство минеральных материалов) и предприятия меньшей энергоемкости, загрязняющие атмосферу и водные среды отходами (производство пестицидов, фармацевтической продукции, пищевая промышленность, переработка отходов) могут быть определены как объекты I категории в соответствии с постановлением Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий".

В качестве критериев в данном документе используются как общая принадлежность к наиболее энергоемким и загрязняющим окружающую среду производствам, так и минимальные количественные показатели производительности предприятий, свыше которых их деятельность подвергается государственному регулированию законодательством о наилучших доступных технологиях.

Приведенные в постановлении Правительства Российской Федерации от 28 сентября 2015 N 1029 предприятия можно условно разделить на пять основных групп по уровню энергоемкости и степени влияния на окружающую среду (таблица 1.1):

- 1 группа (энергоемкие переделы добычи и переработки природных ископаемых);

- 2 группа (выработка и поставка (транспорт) потребителям тепловой и электрической энергии);

- 3 группа (химическая промышленность, производство стройматериалов);

- 4 группа (агропромышленное и сопутствующее производство);

- 5 группа (отрасль сбора и переработки отходов).

Разделение предприятий I категории на данные группы показывает разные ключевые направления сокращения влияния на окружающую среду для комплекса производств каждой группы. В зависимости от отрасли и особенностей предприятий это сокращение количества и степени опасности отходов, уменьшение выбросов в атмосферу или водные среды, общее повышение безотходности производства.

Безусловно, для конкретных предприятий, приоритетные меры определяются на основе результатов энергетических и экологических обследований, энергетических паспортов, данных приборов учета и мониторинга потребления ресурсов, других фактических данных. При наличии на промышленной площадке нескольких предприятий разного типа и профиля определяются ключевые источники эмиссии в окружающую среду, энергопотребляющие установки и другие источники загрязнений, с учетом возможных синергетических эффектов и взаимодействий.

Как для крупных, так и для средних и малых предприятий I категории, важным является максимальное использование вторичных энергетических ресурсов (ВЭР), образующихся в результате проведения большинства высокотемпературных технологических процессов.

Таблица 1.1 - Особенности предприятий I категории

_______________

Приведены согласно тексту постановления Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий".

Приведены согласно тексту постановления Правительства Российской Федерации от 28 сентября 2015 N 1029 "Об утверждении критериев отнесения объектов, оказывающих негативное воздействие на окружающую среду, к объектам I, II, III и IV категорий".

|

Отрасли |

Подотрасли |

Предприятия и параметры производственных комплексов |

|

1 группа (энергоемкие переделы добычи и переработки природных ископаемых) |

||

|

Добыча и переработка первичных энергоресурсов |

Добыча сырой нефти и природного газа, включая переработку природного газа |

Предприятия нефтедобычи. Газодобывающие предприятия. Производственные комплексы по переработке природного и попутного газа |

|

Производство нефтепродуктов |

Нефтеперерабатывающие предприятия и производства |

|

|

Добыча угля, включая добычу и обогащение каменного угля, антрацита и бурого угля (лигнита) |

Угольные шахты и разрезы |

|

|

Производство кокса |

Коксохимическое производство |

|

|

Добыча и подготовка железной руды и руд цветных металлов |

Добыча и обогащение железных руд |

Горно-обогатительные производства |

|

Добыча и подготовка руд цветных металлов |

Обогащение алюминия (боксита), меди, свинца, цинка, олова, марганца, хрома, никеля, кобальта, молибдена, тантала, ванадия, а также руд драгоценных металлов (золота, серебра, платины), за исключением руд и песков драгоценных металлов, оловянных руд, титановых руд, хромовых руд на рассыпных месторождениях |

|

|

Металлургия |

Металлургическое производство различного профиля с использованием оборудования |

Производство чугуна или стали (первичной или вторичной плавки), включая установки непрерывной разливки (с производительностью 2,5 тонны в час и более). Обработка черных металлов с использованием станов горячей прокатки (с проектной производительностью 20 тонн нерафинированной стали в час и более). Нанесение защитных распыленных металлических покрытий (с подачей 2 тонн нерафинированной стали в час и более). Литейное производство черных металлов (с проектной производительностью 20 тонн в сутки и более). Производство цветных металлов из руды, концентратов или вторичного сырья (с помощью металлургических, химических или электролитических процессов). Плавка, включая легирование, рафинирование, и разливка цветных металлов (с проектной производительностью (плавки) 4 тонны в сутки и более для свинца и кадмия или 20 тонн в сутки и более для других металлов). Производство ферросплавов |

|

2 группа (выработка и поставка (транспорт) потребителям тепловой и электрической энергии) |

||

|

Энергетика |

Обеспечение потребителей электрической энергией, газом и паром |

Использование оборудования (с установленной электрической мощностью 250 МВт и более при потреблении в качестве основного твердого и (или) жидкого топлива или с установленной электрической мощностью 500 МВт и более при потреблении в качестве основного газообразного топлива) |

|

3 группа (химическая промышленность, производство стройматериалов) |

||

|

Производство неметаллической минеральной продукции |

Стекло и изделия из стекла, включая стекловолокно (с проектной производительностью 20 тонн в сутки и более). Огнеупорные керамические изделия и строительные керамические материалы (с проектной мощностью 1 млн. штук в год и более). Керамические или фарфоровые изделия, кроме огнеупорных керамических изделий и строительных керамических материалов (с проектной мощностью 75 тонн в сутки и более и (или) с использованием обжиговых печей с плотностью садки на одну печь, превышающей 300 кг на 1 куб. метр). Цементный клинкер во вращающихся печах или в других печах (с проектной мощностью 500 тонн в сутки и более). Известь (негашеная, гашеная) при наличии печей (с проектной мощностью 50 тонн в сутки и более) |

|

|

Производство химических веществ и химических продуктов (органические) |

Простые углеводороды (линейные или циклические, насыщенные или ненасыщенные, алифатические или ароматические). Кислородсодержащие углеводороды - спирты, альдегиды, кетоны, карбоновые кислоты, сложные эфиры, ацетаты, простые эфиры, пероксиды, эпоксидные смолы. Серосодержащие углеводороды. Азотсодержащие углеводороды - амиды, азотистые соединения, нитросоединения или нитратные соединения, нитрилы, цианаты, изоцианаты. Фосфорсодержащие углеводороды. Галогенированные углеводороды. Полимеры, химические синтетические волокна и нити на основе целлюлозы. Синтетический каучук. Синтетические красители и пигменты. Поверхностно-активные вещества |

|

|

Производство химических веществ и химических продуктов (неорганических) |

Газы - аммиак, хлор или хлористый водород, фтор или фтористый водород, оксиды углерода, соединения серы, оксиды азота, диоксид серы, карбонилхлорид (фосген). Кислоты - хромовая кислота, фтористоводородная (плавиковая) кислота, фосфорная кислота, азотная кислота, соляная кислота, серная кислота, олеум, сернистая кислота. Основания - гидроксид аммония, гидроксид калия, гидроксид натрия. Соли - хлорид аммония, хлорат калия, карбонат калия, карбонат натрия, перборат, нитрат серебра. Неметаллы, оксиды металлов или другие неорганические соединения - карбид кальция, кремний, карбид кремния. Специальные неорганические химикаты - цианид натрия, цианид калия. Оксид магния (с проектной производительностью 50 тонн в сутки и более) |

|

|

Производство пестицидов и иных агрохимических продуктов в части, касающейся производства минеральных удобрений |

||

|

Производство фармацевтических субстанций |

||

|

Машиностроение и металлообработка |

Обрабатывающее производство, на котором выполняются работы: |

Поверхностная обработка металлов и пластических материалов (с использованием электролитических или химических процессов в технологических ваннах суммарным объемом 30 куб. метров и более). Обработка поверхностей, предметов или продукции (с использованием органических растворителей, проектное потребление которых составляет 200 тонн в год и более) |

|

4 группа (агропромышленное и сопутствующее производство) |

||

|

Производство пищевых продуктов |

Мясо и мясопродукты (с проектной производительностью 50 тонн готовой продукции в сутки и более). Растительные и животные масла и жиры (с проектной производительностью 75 тонн готовой продукции в сутки и более). Продукция из картофеля, фруктов и овощей (с проектной производительностью 300 тонн готовой продукции в сутки (среднеквартальный показатель) и более). Молочная продукция (с проектной мощностью 200 тонн перерабатываемого молока в сутки (среднегодовой показатель) и более) |

|

|

Разведение сельскохозяйственной птицы |

Проектная мощность 40 тыс. птицемест и более |

|

|

Выращивание и разведение свиней |

Проектная мощность 2000 мест и более, свиноматок (с проектной мощностью 750 мест и более) |

|

|

Переработка и консервирование мяса |

Выполнение работ по убою животных на мясокомбинатах, мясохладобойнях |

|

|

Производство кожи и изделий из кожи |

Использование оборудования для дубления, крашения, выделки шкур и кож (с проектной мощностью 12 тонн готовой продукции в сутки и более) |

|

|

Производство текстильных изделий |

Использование оборудования для промывки, отбеливания, мерсеризации, окрашивания текстильных волокон и (или) отбеливания, окрашивания текстильной продукции (с проектной производительностью 10 тонн обработанного сырья в сутки и более) |

|

|

Производство целлюлозы и древесной массы |

Целлюлозно-бумажные производства |

|

|

Производство бумаги и картона |

Проектная производительность 20 тонн в сутки и более |

|

|

5 группа (отрасль сбора и переработки отходов) |

||

|

Обработка и утилизации отходов в части, касающейся обезвреживания отходов производства и потребления с применением оборудования и(или) установок |

Обезвреживание отходов производства и потребления I-III классов опасности, включая пестициды и агрохимикаты, пришедшие в негодность и (или) запрещенные к применению. Обезвреживание отходов производства и потребления IV и V классов опасности (с проектной мощностью 3 тонны в час и более) |

|

|

Обработка и утилизации отходов |

Обеззараживание и (или) обезвреживание биологических и медицинских отходов (с проектной мощностью 10 тонн в сутки и более) |

|

|

Захоронение следующих отходов производства и потребления |

Отходы I-III классов опасности. Отходы IV и V классов опасности, включая твердые коммунальные отходы (20 тыс. тонн в год и более) |

|

|

Сбор и обработка сточных вод |

Очистка сточных вод централизованных систем водоотведения (канализации) (с объемом 20 тыс. куб. метров в сутки отводимых сточных вод и более) |

|

На диаграмме (рисунок 1.1) произведено условное распределение выделенных групп предприятий в координатах "энергоемкость" - "влияние на окружающую среду". При всей условности данного распределения из диаграммы видно, что энергосбережение и повышение энергетической эффективности являются ключевыми приоритетами в большей степени для добывающих отраслей, металлургии, энергетики, предприятий химического производства.

Рисунок 1.1 - Условное распределение предприятий I категории по группам в координатах "энергоемкости" - "воздействия на окружающую среду"

В таблице 1.2 приведены ключевые особенности производственных процессов и энерготехнологических установок предприятий, отнесенных к I категории, и соответствующие технические и энергетические следствия (на уровне технологических установок и предприятий в целом). Из таблицы видно, чем обусловлены более высокие показатели энергоемкости отмеченных производств, а также некоторые ключевые направления - резервы повышения энергетической эффективности.

Таблица 1.2 - Ключевые особенности наличия электро- и энерготехнологических установок на предприятиях I категории и сопутствующие энергетические последствия их функционирования

|

Блоки |

Особенности процессов и установок |

Технические и энергетические следствия |

|

На уровне процессов и установок |

Наличие разнообразных высокотемпературных энерготехнологических установок нагрева, плавления, спекания, термообработки и др. |

Значительное количество вторичных энергетических ресурсов разного типа и потенциала |

|

Разнообразные скрытые энергетические потоки (с высокой внутренней энергией сырья и полуфабрикатов) |

Наличие резервов по использованию скрытых (вторичных) ресурсов |

|

|

Наличие электротермических установок разной мощности и напряжения |

Неравномерный график загрузки электропечей, наличие разноплановых ВЭР |

|

|

Значительное количество различных по мощности приводов с разными режимами и графиками эксплуатации |

Наличие резервов высвобождения мощности и объемов потребления энергии на приводы |

|

|

Значительное количество вторичных энергетических ресурсов различного типа и потенциала |

Необходимость рекуперативного и регенеративного использования ВЭР |

|

|

Наличие энерготехнологических установок на предприятиях с различными графиками и приоритетами загрузки |

Дисбалансы между технологическими и утилизационными режимами работы оборудования |

|

|

На уровне цехов, предприятия в целом |

Наличие и взаимодействие разнородных энергоресурсов и потоков (пар разного давления, конденсат и горячая вода, сжатый воздух, кислород, инертные газы и др.) |

Дублирование (перекрытие) некоторых функций разными энергопотоками |

|

Наличие собственных источников тепловой, электрической энергии, нерасчетные режимы их функционирования |

Конкуренция собственных (в том числе на ВЭР) и внешних энергоисточников |

|

|

Наличие распределенных электрических сетей, трансформаторов разного типа и напряжения |

Разнородная загрузка сетей и трансформаторов, существенная реактивная мощность |

|

|

Распределенные теплоэнергетические системы на предприятиях, охватывающие собственные энергоисточники, энерготехнологические установки, сети и потребителей |

Потребность в системах распределенного регулирования, оптимизации и управления энергопотоками |

|

|

Наличие групп утилизационных (безтопливных*) установок и собственных энергоисточников (ТЭЦ, котельных) |

Дисбалансы при загрузке наиболее эффективных энергоисточников предприятий |

|

|

________________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

||

|

Отсутствие (фрагментарность) автоматизированных систем учета и мониторинга потребления энергоресурсов на предприятии, АСУП предприятия в целом |

Отсутствие полной картины эффективности использования энергоресурсов на разных уровнях |

|

_______________

На ряде предприятий металлургии оптимизация работы нагревательных печей приводит к нехватке уходящих дымовых газов для нормальной работы котлов-утилизаторов.

На ряде предприятий металлургии оптимизация работы нагревательных печей приводит к нехватке уходящих дымовых газов для нормальной работы котлов-утилизаторов.

Интегральная доля предприятий I группы в общем потреблении различных ресурсов (энергии, воды, земельных и трудовых ресурсов) и загрязнении окружающей среды довольно значительна. Расчет на основе данных государственной статистики, анкет и базы данных по 4500 наиболее крупных и энергоемких предприятий представлен в таблице 1.3.

Таблица 1.3 - Параметры потребляемых ресурсов и отходов предприятий I категории

|

"На входе" |

"На выходе" |

|

17% занятых |

- |

|

68,7% воды |

68,7% стоков |

|

18% земли |

79,8% отходов |

|

52% топливно-энергетических ресурсов |

75% выбросов в атмосферу |

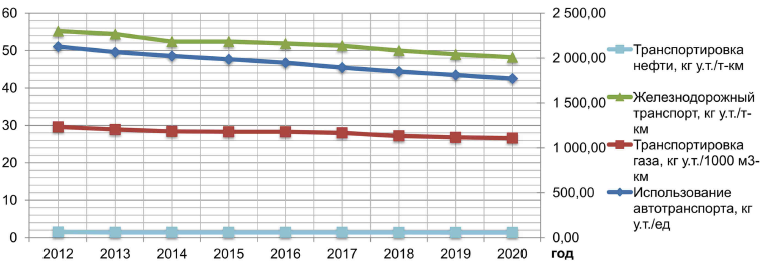

Министерством энергетики Российской Федерации проведена оценка технического потенциала энергосбережения отраслей экономики по удельному расходу топливно-энергетических ресурсов с учетом возможных темпов внедрения наилучших доступных технологий . Результаты оценки приведены в таблицах 1.4 а-д

и рисунках 1.2 а-д

. Результаты оценки приведены в таблицах 1.4 а-д

и рисунках 1.2 а-д

.

.

_______________

Данные Государственного доклада о состоянии энергосбережения и повышении энергетической эффективности в Российской Федерации в 2014 году.

Данные Государственного доклада о состоянии энергосбережения и повышении энергетической эффективности в Российской Федерации в 2014 году.

Данные за 2015-2020 гг. являются прогнозом.

Данные за 2015-2020 гг. являются прогнозом.

Следует отметить, что при определении величины технического потенциала энергосбережения отраслей рассматривались все доступные на рынке наилучшие мероприятия и технологии, вне зависимости от показателей их экономической эффективности. Это означает, что потенциал экономически эффективных для реализации энергосберегающих мероприятий должен быть ниже указанных значений и зависит от критериев их выбора (например, по предельному максимальному значению простого срока окупаемости).

Таблица 1.4а - Потенциал снижения энергоёмкости отраслей экономики

|

Отрасль |

Единицы |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

Использование автотранспорта |

кг у.т./ед |

2127.20 |

2065.70 |

2022.60 |

1986.30 |

1948.20 |

1893.80 |

1849.70 |

1811.00 |

1771.70 |

|

Железнодорожный транспорт |

кг у.т./т-км |

55.2 |

54.4 |

52.4 |

52.4 |

51.9 |

51.3 |

50 |

49 |

48.2 |

|

Транспортировка газа |

кг у.т./1000 м |

29.6 |

28.9 |

28.4 |

28.3 |

28.3 |

28 |

27.2 |

26.8 |

26.6 |

|

Транспортировка нефти |

кг у.т./т-км |

1.5 |

1.4 |

1.4 |

1.41 |

1.41 |

1.4 |

1.38 |

1.37 |

1.37 |

Рисунок 1.2а - Потенциал снижения энергоёмкости отраслей экономики [62]

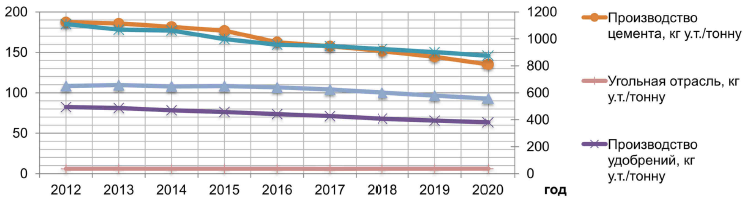

Таблица 1.4б - Потенциал снижения энергоёмкости отраслей экономики

|

Отрасль |

Единицы |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

Производство удобрений |

кг у.т./тонну |

494.3 |

487 |

470.1 |

457.9 |

441.7 |

427.1 |

408.1 |

393.5 |

381 |

|

Целлюлозно- |

кг у.т./тонну |

1109.80 |

1068.80 |

1062.20 |

998.6 |

957.5 |

946.8 |

924.5 |

901.9 |

875.6 |

|

Производство цемента |

кг у.т./тонну |

187.3 |

185.8 |

181.6 |

176.9 |

162.6 |

157.7 |

151.5 |

144.5 |

135.2 |

|

Черная металлургия |

кг у.т./тонну |

650.6 |

657.4 |

647.8 |

650.2 |

640.2 |

624.9 |

601 |

579.5 |

558.1 |

|

Угольная отрасль |

кг у.т./тонну |

6 |

6.2 |

6 |

6 |

6 |

5.9 |

6 |

6 |

6.1 |

Рисунок 1.2б - Потенциал снижения энергоёмкости отраслей экономики [62]

Таблица 1.4в - Потенциал снижения энергоёмкости отраслей экономики

|

Отрасль |

Единицы |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

Добыча газа |

кг у.т./1000 м |

9.1 |

9.1 |

9.2 |

9.1 |

9 |

8.8 |

8.2 |

7.7 |

7.2 |

|

Переработка газа |

кг у.т./1000 м |

85.9 |

83.7 |

82.7 |

82.7 |

82.5 |

82 |

81.1 |

80.7 |

80.3 |

|

СПГ |

кг у.т./кг |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

0.2 |

|

Нефтедобыча |

кг у.т./тонну |

18.2 |

18 |

17.7 |

17.5 |

17.3 |

17.1 |

16.9 |

16.7 |

16.5 |

|

Переработка нефти |

кг у.т./тонну |

107.7 |

110.1 |

112.2 |

115.7 |

119.2 |

122 |

124.8 |

127.8 |

130.3 |

|

Нефтегазохимия |

кг у.т./тонну |

1027.70 |

1000.10 |

956.1 |

953.9 |

951.8 |

948.1 |

898.7 |

873.9 |

857.6 |

|

ПНГ |

кг у.т./1000 м |

41.4 |

41 |

40.6 |

40.4 |

40.3 |

40.1 |

37.1 |

35.4 |

33.9 |

|

Шахтный метан |

кг у.т./1000 м |

5.9 |

6.4 |

6.3 |

6.2 |

6.1 |

6 |

5.4 |

5 |

4.6 |

Рисунок 1.2в - Потенциал снижения энергоёмкости отраслей экономики [62]

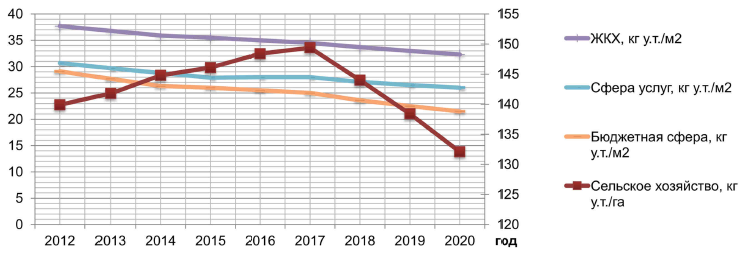

Таблица 1.4г - Потенциал снижения энергоёмкости отраслей экономики

|

Отрасль |

Единицы |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

ЖКХ |

кг у.т./м |

37.7 |

36.8 |

35.9 |

35.5 |

35 |

34.5 |

33.7 |

33 |

32.3 |

|

Сфера услуг |

кг у.т./м |

30.7 |

29.7 |

28.8 |

27.9 |

28 |

28 |

27.1 |

26.5 |

26 |

|

Бюджетная сфера |

кг у.т./м |

29.1 |

27.7 |

26.3 |

26 |

25.5 |

25 |

23.6 |

22.5 |

21.5 |

|

Сельское хозяйство |

кг у.т./га |

139.9 |

141.8 |

144.8 |

146.1 |

148.4 |

149.4 |

144 |

138.4 |

132.1 |

Рисунок 1.2г - Потенциал снижения энергоёмкости отраслей экономики [62]

Таблица 1.4д - Потенциал снижения энергоёмкости отраслей экономики

|

Отрасль |

Единицы |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

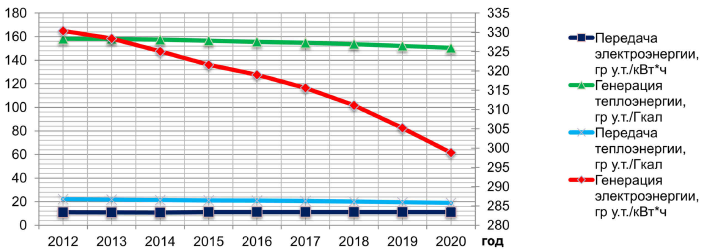

Генерация электроэнергии |

гр у.т./кВт·ч |

330.4 |

328.4 |

325.1 |

321.6 |

319 |

315.6 |

311.1 |

305.2 |

298.8 |

|

Передача электроэнергии |

гр у.т./кВт·ч |

11 |

10.9 |

10.8 |

11.2 |

11.2 |

11.2 |

11.2 |

11.2 |

11.1 |

|

Генерация теплоэнергии |

гр у.т./Гкал |

158.2 |

158.1 |

157.5 |

156.6 |

155.7 |

154.8 |

153.7 |

152.2 |

150.5 |

|

Передача теплоэнергии |

гр у.т./Гкал |

22.2 |

21.8 |

21.4 |

21.1 |

20.9 |

20.6 |

20.1 |

19.5 |

19 |

Рисунок 1.2д - Потенциал снижения энергоёмкости отраслей экономики [62]

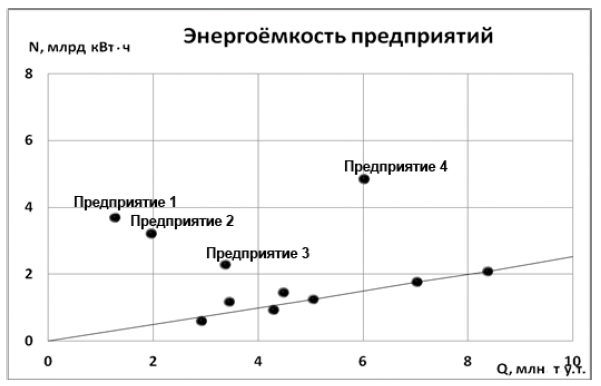

На основе обработки данных 4500 предприятий проведена дифференциация по отраслям и видам деятельности по их технологической, энергетической и экологической эффективности, результаты приведены на рисунке 1.3. Примерно 20% предприятий имеют показатели энергоресурсной эффективности выше средних, около 36% - средние и 43% - ниже средних.

Рисунок 1.3 - Распределение отраслей по энергоресурсной эффективности [63]

[63]

_______________

Оценка на основе обработки базы данных 4500 предприятий//URL: http://interfax-era.ru/reitingi-predpriyatii/fundamentalnaya-effektivnost/sredneotraslevye-znacheniya

Оценка на основе обработки базы данных 4500 предприятий//URL: http://interfax-era.ru/reitingi-predpriyatii/fundamentalnaya-effektivnost/sredneotraslevye-znacheniya

Также весьма консервативные оценки собственных резервов повышения энергетической эффективности дали сами предприятия . Подавляющее большинство опрошенных предприятий оценили технический потенциал энергосбережения в среднем в пределах 8-10% по всем потребляемым ТЭР. Около 40% опрошенных руководителей считают, что потенциал сбережения электроэнергии и тепловой энергии составляет менее 5% от объема их потребления предприятием.

. Подавляющее большинство опрошенных предприятий оценили технический потенциал энергосбережения в среднем в пределах 8-10% по всем потребляемым ТЭР. Около 40% опрошенных руководителей считают, что потенциал сбережения электроэнергии и тепловой энергии составляет менее 5% от объема их потребления предприятием.

_______________

Данные специализированного масштабного опроса, проведенного с участием разработчиков ИТС по инициативе Министерства промышленности Российской Федерации в 2012-2013 гг.

Данные специализированного масштабного опроса, проведенного с участием разработчиков ИТС по инициативе Министерства промышленности Российской Федерации в 2012-2013 гг.

В то же время, как показывают примеры компаний, применяющих комплексные механизмы управления энергетической эффективностью, например, внедряющих систему энергетического менеджмента, фактические резервы действительно оказываются больше, чем принято предполагать. По отзывам предприятий, формальная разработка энергетических паспортов встречается не часто, и в целом отвечает потребностям по повышению энергетической и общей эффективности производства.

Серьёзным барьером для реализации мероприятий по энергосбережению в промышленности является сложность практического применения мер государственной поддержки. Более 45% опрашиваемых предприятий отмечают неэффективность мер государственной поддержки, а также бюрократические препоны (существенные затраты времени и средств на подготовку документов для ее получения) и отсутствие доступной и полной информации об существующих мерах государственной поддержки, условиях ее получения.

Многие предприятия осуществляют проекты, связанные с модернизацией основных технологических процессов и оптимизацией режимов работы оборудования (проекты модернизации производства, - 61% опрошенных предприятий) [61]. Модернизация энергетического хозяйства проводится ориентировочно на 54% предприятий.

[61]. Модернизация энергетического хозяйства проводится ориентировочно на 54% предприятий.

_______________

Доклад Аналитического центра при Правительстве РФ "Приоритеты промышленной политики под углом зрения энергоэффективности и энергосбережения".

Доклад Аналитического центра при Правительстве РФ "Приоритеты промышленной политики под углом зрения энергоэффективности и энергосбережения".

Большая часть энергосберегающих проектов, реализуемых в настоящее время, - малозатратные и быстроокупаемые. Средние годовые затраты на энергосбережение (по кругу предприятий, ответивших на данный вопрос) составляют 38 млн. руб. Почти у половины принявших участие в анкетировании предприятий, средний годовой объем финансирования мероприятий не превышает 5 млн. руб.

Среднегодовые затраты на мероприятия по энергосбережению и повышению энергоэффективности, превышающие 100 млн. руб., имели всего 12% предприятий, предоставивших сведения об уровнях затрат. Средний простой срок окупаемости мероприятий составляет 2,5 года. Более 50% реализуемых энергосберегающих проектов имеют простой срок окупаемости менее 3 лет. Около 70% предприятий используют в качестве источника финансирования только собственные средства.

В 2015 году экспертами Аналитического центра при Правительстве Российской Федерации было проведено исследование (по результатам опроса предприятий) с целью установления степени влияния показателей энергетической эффективности на уровень спроса на продукцию промышленного назначения. Критерий энергетической эффективности был назван по совокупности ответов в выборке в конце первой десятки критериев.

Этот факт, в числе прочих, свидетельствует о наличии проблемы идентификации энергопотребляющей продукции общепромышленного назначения по классам энергетической эффективности. В настоящее время отсутствует упорядоченная терминология, используемая в федеральных законах, нормативных правовых актах, ГОСТах и других документах, регламентирующих оборот энергоэффективной продукции, соотнесение этой терминологии с названиями соответствующих классификационных кодов общероссийских классификаторов.

Как показал опрос, предприятия проявляют более высокий интерес к параметрам энергоэффективности при закупках электропотребляющего оборудования (насосы, трансформаторы, оборудование для электрического отопления). Главным барьером для приобретения энергоэффективного оборудования было названо отсутствие доверия к указанным параметрам его эффективности (29%).

Если говорить о сравнении по параметрам энергоэффективности и энергоемкости не конкретных товаров или применяемых в промышленности технологий, а отраслей или предприятий, то необходимо отметить, что результаты таких сравнений не следует переоценивать с точки зрения их практической применимости, поскольку в современном мировом промышленном производстве весьма незначительные улучшения зачастую требуют многократного увеличения затрат и, как следствие, приводят к росту цены для потребителя. В первую очередь это справедливо в отношении тех предприятий, которые в значительной мере уже используют наилучшие доступные технологии как в главных технологических процессах, так и во вспомогательных системах (системы сжатого воздуха, вентиляции, отопления, водоснабжения и т.д.). Как правило, удельные показатели потребления энергоресурсов на таких предприятиях существенно ниже средних по отрасли, что означает наличие малого технического потенциала энергосбережения, мероприятия по реализации которого являются высокозатратными.

Гораздо большую практическую ценность для российской промышленности имеет решение проблем развития, модернизации и создания отечественных технологий, отечественного оборудования, отечественной продукции, с максимальным учетом требований по энергоэффективности и ресурсосбережению при производстве и обеспечении ее жизненного цикла по соотношению "надежность/ресурс".

В практике мировой промышленности в качестве основных интегральных показателей производства используются:

- себестоимость основной конечной продукции (и как составляющая - затраты на энергоснабжение предприятия),

- производительность труда (выработка) на 1-го работника предприятия, рассчитываемая от объема выручки предприятия.

На примере литейного производства представлено сопоставление основных организационно-технических и технологических факторов и признаков, характерных для ведущих мировых и российских производств машиностроения, а также сопоставительный анализ ключевых показателей энергоемкости и энергоэффективности.

Особенностями российских литейных (гальванических, термических и других) производств, в отличие от США и Европы, является низкий уровень специализации: как правило, они входят в состав машиностроительных (например, авиастроительных) заводов и имеют одного заказчика - свое предприятие.

Номенклатура продукции таких производств широка, вследствие чего технологии выпуска или обработки продукции также весьма разнообразны. Переходы от одной технологии к другой приводят к простоям оборудования, малым значениям коэффициентов его использования и загрузки, принципиально сдерживают процессы повышения энергетической и ресурсной эффективности.

Технологическое оборудование ряда производств имеет высокую степень износа (55-75%), используются устаревшие (40-50-летней давности) технологии - низкопроизводительные и малоэффективные, в первую очередь, по показателям энергозатратности. Ключевые показатели эффективности отечественных и европейских литейных производств представлены в таблице 1.5.

Таблица 1.5 - Ключевые показатели отечественных и европейских литейных производств

|

Ключевые показатели эффективности литейного производства |

Европа |

Россия |

||

|

Лучшая практика |

Средний уровень |

Лучшая практика |

Средний уровень |

|

|

1. Выход годного, % |

64,1 |

59,4 |

66,2 |

52,3 |

|

1.1. Потери при плавке, % |

1,9 |

3,2 |

2,6 |

4,5 |

|

1.2. Потери при заливке, % |

2,4 |

3,0 |

1,7 |

3,3 |

|

1.3. Литниковая система, % |

31,5 |

34,5 |

29,3 |

39,3 |

|

1.4. Брак и возвраты, % |

2,1 |

3,4 |

2,2 |

6,7 |

|

2. Формовка, % |

81,1 |

77,3 |

86,9 |

48,4 |

|

2.1. Простои, % |

11,9 |

14,2 |

4,6 |

22,7 |

|

2.2. Задержки, % |

5,1 |

5,7 |

6,5 |

30,3 |

|

2.3. Брак. Формы, % |

0,8 |

1,1 |

0,5 |

3,8 |

|

2.4. Брак и возвраты, % |

2,1 |

3,4 |

2,2 |

6,7 |

|

3. Использование производственных площадей, % |

63,9 |

53,5 |

43,6 |

25,2 |

|

4. Расход энергии, кВт·ч на тонну годного литья |

||||

|

4.1. Для плавки, кВт·ч/т расплава |

544 |

560 |

779 |

1164 |

|

4.2. Для литья, кВт·ч/т годного |

1247 |

1453 |

3155 |

4506 |

|

5. Свежий песок, т/годного литья |

||||

|

5.1. Свежий песок |

0,312 |

0,349 |

0,583 |

1,252 |

|

5.2. Регенерация песка, % |

95,9 |

94,0 |

95,6 |

89,2 |

|

6. Расход свежей воды, м |

0,76 |

0,90 |

17,10 |

144,89 |

|

7. Производительность труда, человеко-часов/тонну годного литья |

15,1 |

21,0 |

26,7 |

75,2 |

Уровень механизации и в особенности технологической автоматизации низкий, что решающим образом влияет как на качество выпускаемой и обрабатываемой продукции, так и на возможность достоверного контроля энергоемкости производства, в том числе на возможность контроля (при их наличии) нормативов энергопотребления.

Энергопотребление является одним из наиболее важных показателей эффективности производства. Показатель "Расход энергии на производстве" достаточно полно отражает полный расход энергии (кВт·ч) на 1 т годных отливок.

Показатели расхода энергии европейских и российских производств представлены в таблице 1.6.

Таблица 1.6 - Показатели удельного расхода энергии литейных производств РФ и ЕС

|

Расход энергии кВт·ч/т годных отливок |

Евросоюз |

Российская Федерация |

||

|

Средние значения |

Высшие значения |

Среднее значение |

Высшее значение |

|

|

Сталь |

1391-2676 |

1165-2088 |

3285-7464 |

2874-6996 |

|

Серый чугун |

1744-1758 |

1284-1566 |

3222-5016 |

2344-3539 |

|

Высокопрочный чугун |

1169-1483 |

1000-1305 |

2939-5428 |

1521-4533 |

Основными причинами высокого энергопотребления энергоемких литейных (термических, гальванических) производств на ряде предприятий I категории являются:

- низкая эффективность работы оборудования (большие сроки эксплуатации, устаревшие технологии);

- длинные циклы плавки, термообработки;

- недостаточное использование вторичных энергетических ресурсов;

- низкая эффективность (нередко - практическое отсутствие) вспомогательных, обеспечивающих систем (вентиляция, отопление);

- низкий уровень организации труда персонала, недостаточная квалификация;

- отсутствие (или неэффективность) системы планирования производства;

- низкий уровень автоматизации и компьютеризации производства.

Таким образом, наряду с тенденциями неуклонного роста энергетической эффективности экономики в целом, на ряде предприятий имеются существенные резервы энергосбережения и снижения потерь энергоресурсов.

Соответственно, в качестве ключевых факторов и тенденций в промышленном комплексе (объектов I категории) Российской Федерации в целом необходимо упомянуть:

- последовательное снижение энергоемкости большинства отраслей (кроме нефтедобычи) на фоне роста энерговооруженности;

- потребность в модернизации ряда предприятий энергоемких отраслей промышленности наряду с освоением системы энергоменеджмента;

- наличие определенных избытков (резервов) тепловых мощностей (по выработке пара и горячей воды) на городских и промышленных ТЭЦ;

- тенденцию отказа от централизованных систем теплоэнергоснабжения и строительства собственных энергоисточников предприятий;

- существенные перерасходы топлива в теплоэнергетике за счет избыточных мощностей, нерасчетных режимов и вывода ТЭЦ из фактической эксплуатации;

- последовательное сокращение теплопотребления и рост электропотребления потребителями;

- рост малой и распределенной генерации, в том числе с использованием возобновляемых энергоисточников.

Выявленная в данном разделе картина состояния энергосбережения и энергетической эффективности в отраслях и предприятиях I категории позволяет перейти к выявлению ключевых резервов повышения их энергетической и экологической эффективности.

Раздел 2. Определение наилучших доступных технологий, методов и практик повышения энергоэффективности

Совершенствование энергоэффективности в контексте выдачи комплексных экологических разрешений является общей, "горизонтальной" задачей, актуальной для любых отраслей и технологических процессов. Поэтому Справочник НДТ представляет собой межотраслевой документ методического характера, адресованный предприятиям всех видов деятельности, объекты которых отнесены к I категории.

При определении технологий, методов и практик повышения энергоэффективности рассмотрен опыт российских компаний добывающих и перерабатывающих отраслей, открытые нефинансовые отчёты, отчёты об устойчивом развитии, политики в сфере энергетического менеджмента [1-5]; установлено, что в большинстве крупных компаний действуют стратегии энергосбережения и повышения энергетической эффективности и стандарты организаций (такие как "Паспорт энергоэффективности", "Энергетические балансы. Формирование, согласование и контроль исполнения", "Методика оценки энергоэффективности", "Методика энергоаудита" и т.п.). Проанализированы выпущенные в 2015-2016 гг. отраслевые справочники НДТ [6-23].

Принят во внимание опыт зарубежных стран. Детально проанализированы материалы русских версий действующего в Европейском Союзе "Справочного документа по наилучшим доступным технологиям обеспечения энергоэффективности" [24] (Reference Document on Best Available Techniques for Energy Efficiency, 2009 [25]), созданных при активном участии разработчиков Справочника НДТ в 2009-2012 гг. . При подготовке Справочника НДТ разработчики руководствовались широким пониманием термина наилучшие доступные технологии, закреплённым, в частности, в ГОСТ Р 56828.15-2016. Наилучшие доступные технологии. Термины и определения [26]:

. При подготовке Справочника НДТ разработчики руководствовались широким пониманием термина наилучшие доступные технологии, закреплённым, в частности, в ГОСТ Р 56828.15-2016. Наилучшие доступные технологии. Термины и определения [26]:

_______________

В электронной форме русские версии Справочного документа по наилучшим доступным технологиям обеспечения энергоэффективности доступны на методическом сайте www.ecoline.ru и на официальном сайте Министерства природных ресурсов и экологии Российской Федерации//URL: http://www.mnr.gov.ru/activities/detail.php?ID=134003.

В электронной форме русские версии Справочного документа по наилучшим доступным технологиям обеспечения энергоэффективности доступны на методическом сайте www.ecoline.ru и на официальном сайте Министерства природных ресурсов и экологии Российской Федерации//URL: http://www.mnr.gov.ru/activities/detail.php?ID=134003.

"К наилучшим доступным технологиям относят: технологические процессы, методы, порядок организации производства продукции и энергии, выполнения работ или оказания услуг, включая системы экологического и энергетического менеджмента, а также проектирования, строительства и эксплуатации сооружений и оборудования, обеспечивающие уменьшение и (или) предотвращение поступления загрязняющих веществ в окружающую среду, образования отходов производства по сравнению с применяемыми, и являющиеся наиболее эффективными для обеспечения нормативов качества окружающей среды, нормативов допустимого воздействия на окружающую среду при условии экономической целесообразности и технической возможности их применения".

При подготовке Справочника НДТ рассмотрен также широкий спектр руководств по повышению энергоэффективности и онлайн инструментов, подготовленных в рамках Программы Energy Star, функционирующей в США и Канаде (http://www.nrcan.gc.ca/energy/efficiency/industry) с 1992 г. и с недавнего времени действующей также в Европейском Союзе (https://www.eu-energystar.org/); прежде всего, внимание обращено на руководства разной степени детализации, адресованные отраслям промышленности, объекты которых отнесены в Российской Федерации к областям применения наилучших доступных технологий (приведены в алфавитном порядке) [27-38]:

- металлообработка;

- нефтепереработка;

- нефтехимическое производство (многотоннажное производство органических веществ);

- переработка молока;

- производство алюминия;

- производство продуктов питания;

- производство стекла;

- производство фармацевтических препаратов;

- производство цемента: калькулятор энергоэффективности и руководство по повышению энергоэффективности и оптимизации затрат;

- производство чугуна и стали;

- целлюлозно-бумажное производство.

Проанализированы обзоры, руководства по энергоменеджменту и повышению энергоэффективности в промышленности (Energy Accelerators), распространённые в Великобритании. Особое внимание обращено на руководства общего характера и руководства для отраслей промышленности, объекты которых отнесены в Российской Федерации к областям применения наилучших доступных технологий [39-45]:

- энергетический менеджмент;

- мониторинг и постановка задач в сфере энергоэффективности;

- металлообработка;

- производство бумаги;

- производство кирпича;

- производство продуктов питания и напитков.

Приняты во внимание подходы международной компании ICF Consulting Ltd (Energy Industry Consulting and Solutions), в частности, результаты обширного исследования, охватывающего целлюлозно-бумажную промышленность, производство чугуна и стали, производство неметаллических материалов, химическую и фармацевтическую промышленность, нефтепереработку, пищевую промышленность и машиностроение:

Рассмотрены аналитические обзоры и методические рекомендации, подготовленные Институтом технологических проблем Департамента энергетики США и международным институтом Global CCS Institute (Австралия), адресованные добывающим отраслям, в том числе:

- Исследование диапазонов энергоэффективности в добывающей промышленности (Mining Industry Energy Bandwidth Study) [47];

- Характеристики энергопотребления и экологические показатели горнодобывающей промышленности США (Energy and environmental profile of the US mining industry) [48];

- Энергоэффективность добычи и переработки нефти и газа (Energy Efficiency in Exploration and Production of Oil & Gas) [49].

В этих документах обсуждаются такие понятия, как "уровни энергосбережения, соответствующие наилучшей практике и практическому минимуму энергопотребления" (Best Practice and Practical Minimum Energy Savings), которые по сути своей близки к понятию наилучших доступных методов, способов энергосбережения.

Учтён опыт программы по стимулированию инвестиций в энергосбережение в России, выполненной при поддержке Международной финансовой корпорации (МФК). Программа была призвана поддержать работу в сфере повышения энергоэффективности и способствовать взаимодействию предприятий, финансовых институтов и поставщиков оборудования и услуг на этом рынке. В настоящее время на сайте МФК доступны преимущественно обзоры и рекомендации в области охраны окружающей среды и безопасности труда, в которых рассматриваются также аспекты повышения энергоэффективности производства. Наибольший интерес представляет Руководство по энергосбережению в промышленности [50], являющееся частью детального документа "Общее руководство по охране окружающей среды, здоровья и труда" [51], адресованного предприятиям различных отраслей.

Общее заключение, которое можно сделать в результате анализа этих документов, состоит в том, что весьма значительная часть каждого из них посвящена анализу резервов энергосбережения и описанию инструментов энергетического менеджмента, применение которых позволяет разрабатывать и реализовывать программы повышения энергоэффективности. При этом отраслевые рекомендации, содержащиеся в обсуждаемых руководствах, во многом пересекаются с рекомендациями, включёнными в отраслевые справочные документы по наилучшим доступным технологиям, но обычно описаны более тщательно и адресованы именно инженерам-энергетикам и энергоменеджерам предприятий.

Определение технологий, методов и практик повышения энергоэффективности осуществлено в соответствии с Методическими рекомендациями по определению технологии в качестве наилучшей доступной, утверждёнными приказом Министерства промышленности и торговли Российской Федерации от 31 марта 2015 г. N 665 [52], для областей применения НДТ, установленных распоряжением Правительства Российской Федерации от 24 декабря 2014 г. N 2674-р [53].

В соответствии с постановлением Правительства РФ от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" (с изменениями и дополнениями от 9 сентября 2015 г.) [54], при определении технологических процессов, оборудования, технических способов, методов в качестве наилучшей доступной технологии члены рабочей группы должны рассмотреть их соответствие следующим критериям:

-

а) наименьший уровень негативного воздействия на окружающую среду в расчете на единицу времени или объем производимой продукции (товара), выполняемой работы, оказываемой услуги либо соответствие другим показателям воздействия на окружающую среду, предусмотренным международными договорами Российской Федерации;

-

б) экономическая эффективность внедрения и эксплуатации;

-

в) применение ресурсо- и энергосберегающих методов;

-

г) период внедрения;

-

д) промышленное внедрение технологических процессов, оборудования, технических способов, методов на двух и более объектах в Российской Федерации, оказывающих негативное воздействие на окружающую среду".

Таблица 2.1 - Критерии соответствия НДТ и их описание

_______________

|

N |

Критерии соответствия НДТ |

Комментарий к указанным критериям |

|

1. |

а) наименьший уровень негативного воздействия на окружающую среду в расчете на единицу времени или объем производимой продукции (товара), выполняемой работы, оказываемой услуги либо соответствие другим показателям воздействия на окружающую среду, предусмотренным международными договорами Российской Федерации |

Оценивая возможности применения тех или иных решений, описанных в справочниках, следует учитывать возможное влияние рассматриваемых решений на показатели экологической результативности предприятия |

|

2. |

б) экономическая эффективность внедрения и эксплуатации |

Определяется сокращением долей затрат на топливо и энергию в структуре себестоимости продукции, общим снижением себестоимости, иными экономическими эффектами |

|

3. |

в) применение ресурсо- и энергосберегающих методов |

Обеспечение энергоэффективности представляет собой неотъемлемую часть (и частный случай) обеспечения ресурсоэффективности производства |

|

4. |

г) период внедрения |

Техническое перевооружение, а тем более применение новых технологических процессов, требуют инвестиций, обоснование и привлечение которых специфичны не только для отрасли в целом, но и для каждого конкретного предприятия |

|

5. |

д) промышленное внедрение технологических процессов, оборудования, технических способов, методов на двух и более объектах в Российской Федерации, оказывающих негативное воздействие на окружающую среду" |

Для реализации программ повышения энергоэффективности следует выбирать оборудование, которое уже нашло применение на российских предприятиях |

Рассмотрим особенность учёта критерия выбора НДТ, определённого как "наименьший уровень негативного воздействия на окружающую среду" (а), в контексте повышения энергоэффективности. Оценивая возможности применения тех или иных решений, описанных в Справочнике НДТ, следует учитывать возможное влияние рассматриваемых решений на показатели экологической результативности предприятия.

Однако, если для разных видов деятельности (отраслей) в "вертикальных" справочника НДТ идентифицированы наилучшие доступные технологии, обеспечивающие высокий уровень защиты ОС, и соответствующие технологические показатели, то, в большинстве случаев, в числе этих НДТ определены и решения, направленные на обеспечение эффективного использования энергии.

При оптимизации энергопотребления и сокращении удельного расхода топлива снижаются удельные показатели выбросов таких загрязняющих веществ, как монооксид углерода, оксиды азота, а также оксидов серы (при сжигании серосодержащего топлива), пыли (при сжигании твёрдого и жидкого топлива), полиароматических углеводородов (также преимущественно при сжигании твёрдого и жидкого топлива) и пр.

Для ряда отраслей негативное воздействие на окружающую среду, обусловленное сжиганием топлива, является приоритетным (например, производство энергии, керамического кирпича, плитки, листового стекла, стеклотары). Оптимизация использования электроэнергии также ведёт к опосредованному снижению негативного воздействия на окружающую среду, что соответствует целям экологической политики Российской Федерации и целям перехода к нормированию по принципам наилучших доступных технологий.

Критерий, сформулированный как "применение ресурсо- и энергосберегающих методов" (б) является основным для Справочника НДТ: обеспечение энергоэффективности представляет собой неотъемлемую часть (и частный случай) обеспечения ресурсоэффективности производства, и именно технологические, технические и управленческие решения, направленные на повышение энергоэффективности, рассмотрены в этом Справочнике НДТ.