ИТС 6-2015 Производство цемента

ИТС 6-2015

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

ПРОИЗВОДСТВО ЦЕМЕНТА

Manufacture of cement

Дата введения 2016-07-01

Введение

Информационно-технический справочник по наилучшим доступным технологиям (далее - справочник НДТ) "Производство цемента" разработан на основании анализа распространенных в Российской Федерации и перспективных технологий, оборудования, сырья, других ресурсов с учетом климатических, экономических и социальных особенностей Российской Федерации.

В соответствии с положениями Федерального закона от 10 января 2002 г. N 7-ФЗ "Об охране окружающей среды" [1] объекты, оказывающие воздействие на окружающую среду, подразделяются на четыре категории. Производство цемента включено в I категорию и отнесено к областям применения наилучших доступных технологий (НДТ). Профильные предприятия рассматриваются как объекты, деятельность которых оказывает значительное негативное воздействие на окружающую среду и которые обязаны получать комплексные экологические разрешения на осуществление своей деятельности. Общая цель комплексного подхода к экологическому нормированию хозяйственной деятельности заключается в совершенствовании регулирования и контроля производственных процессов с целью обеспечения высокого уровня защиты окружающей среды. Хозяйствующие субъекты должны принимать все необходимые предупредительные меры, направленные на предотвращение загрязнения окружающей среды и рациональное использование ресурсов, в частности посредством внедрения НДТ, которые дают возможность обеспечить выполнение экологических требований.

Термин "наилучшие доступные технологии" определен в статье 1 Федерального закона N 7-ФЗ "Об охране окружающей среды" [1], согласно которому НДТ - это технология производства продукции (товаров), выполнения работ, оказания услуг, определяемая на основе современных достижений науки и техники и наилучшего сочетания критериев достижения охраны окружающей среды при условии наличия технической возможности ее применения.

Структура настоящего справочника НДТ соответствует ПНСТ 21-2014 [2], формат описания технологий - ПНСТ 23-2014 [3], термины приведены в соответствии с ПНСТ 22-2014 [4].

Краткое содержание справочника

Введение. Представлено краткое содержание справочника НДТ.

Предисловие. Указана цель разработки справочника НДТ, его статус, законодательный контекст, краткое описание процедуры создания в соответствии с установленным порядком, а также взаимосвязь с аналогичными международными документами.

Область применения. Описаны основные виды деятельности, на которые распространяется действие справочника НДТ.

В разделе 1 представлена информация о состоянии и уровне развития в Российской Федерации производства цемента:

- сведения об отрасли, включая используемые сырье, топливо и др., в соответствии с Федеральным законом [1] (статья 28, пункт 6);

- сведения о количестве предприятий, их географическом расположении, сроках ввода в эксплуатацию, производительности, экономических показателях и применяемых технологических процессах;

- анализ приоритетных проблем отрасли.

В разделе 2 представлены сведения о технологических процессах, применяемых при основных свойствах производства цемента, а также вспомогательных производственных процессах.

В разделе 3 приводится информация о регламентируемых и фактических уровнях эмиссий в окружающую среду для применяемых технологических процессов, сырья, топлива, вторичных сырьевых и энергетических ресурсов с указанием применяемых методов определения.

Раздел подготовлен на основе данных, представленных предприятиями Российской Федерации в рамках разработки справочника НДТ, а также различных литературных источников.

В разделе 4 описаны подходы к определению НДТ, примененные при разработке настоящего справочника НДТ.

В разделе 5 приведены идентифицированный в результате бенчмаркинга отрасли перечень НДТ при производстве цемента и их характеристики, в том числе перечень основного технологического оборудования, позволяющих сократить эмиссии в окружающую среду, обеспечить рациональное потребление сырья, воды, энергии и снизить образование отходов.

В разделе 6 приведены доступные сведения об экономических аспектах реализации НДТ на цементных предприятиях Российской Федерации.

В разделе 7 приведен перечень перспективных технологий и технологий, находящихся на стадии научно-исследовательских и опытно-конструкторских работ или опытно-промышленного внедрения, позволяющих повысить эффективность производства и сократить эмиссии в окружающую среду, с указанием сроков, в течение которых перспективные технологии могут стать экономически и технически доступными.

Заключительные положения и рекомендации. Приведены сведения о членах технической рабочей группы, принимавших участие в разработке справочника НДТ. Рекомендации предприятиям по дальнейшим исследованиям экологических аспектов их деятельности.

Библиография. Приведен перечень источников информации, использованных при разработке справочника НДТ.

Предисловие

Федеральный закон N 219-ФЗ [5] совершенствует систему нормирования в области охраны окружающей среды и вводит в российское правовое поле меры экономического стимулирования хозяйствующих субъектов для внедрения наилучших технологий. Однако в данном законе не определена юридическая форма справочников НДТ.

Федеральный закон N 162-ФЗ "О стандартизации в Российской Федерации" [6] содержит положения, закрепляющие статус информационно-технических справочников как документов национальной системы стандартизации.

Цели, основные принципы и порядок разработки справочника НДТ установлены постановлением Правительства Российской Федерации от 23 декабря 2014 г. N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям" [7].

1 Статус документа

Справочник НДТ "Производство цемента" является документом по стандартизации, разработанным в результате анализа технологических, технических и управленческих решений для цементной промышленности и содержащим описание применяемых в настоящее время и перспективных технологических процессов, технических способов, методов предотвращения и сокращения негативного воздействия на окружающую среду, из числа которых выделены решения, признанные НДТ для производства цемента, включая соответствующие параметры экологической результативности, ресурсо- и энергоэффективности, а также экономические показатели.

2 Информация о разработчиках

Справочник НДТ разработан технической рабочей группой N 6 "Производство цемента" (ТРГ 6), состав которой был утвержден приказом Росстандарта от 17 июля 2015 г. N 831 "О технической рабочей группе "Производство цемента".

Перечень организаций и их представителей, принимавших участие в разработке справочника НДТ, приведен в разделе "Заключительные положения и рекомендации".

Справочник представлен на утверждение Бюро наилучших доступных технологий (далее - Бюро НДТ) (www.burondt.ru).

3 Краткая характеристика

Справочник НДТ содержит описание применяемых при производстве цемента технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, потребление воды и сырья, повысить энергоэффективность. Из описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся НДТ. Для НДТ в справочнике НДТ установлены соответствующие технологические показатели НДТ.

Справочник НДТ рекомендован предприятиям цементной промышленности для подготовки программ внедрения НДТ, регулирующим органам - для оценки соответствия предприятий экологическим требованиям и государственным органам - для принятия решения о государственном софинансировании инвестиционных проектов (проектов модернизации).

Применение НДТ направлено на совершенствование существующего правового регулирования в области охраны окружающей среды (ОС), через механизм использования НДТ, а также предусматривает усиление контроля за крупнейшими загрязнителями ОС, одновременно снимая излишние административные барьеры в отношении тех предприятий, которые воздействуют на ОС в меньшей степени.

Распоряжением Правительства Российской Федерации N 398-р [8] утвержден комплекс мер, направленных на отказ от использования устаревших и неэффективных технологий, переход на принципы НДТ и внедрение современных технологий.

Переход на принципы НДТ - это изменение в системе государственного регулирования в природоохранной сфере и промышленной политике. Развитие промышленности и обеспечение надежного уровня защиты ОС рассматриваются как единая цель.

Последовательность перехода на НДТ предприятий будет выглядеть следующим образом:

-

1) оценка производственной деятельности предприятия и подготовка плана модернизации;

-

2) согласование плана модернизации и установление временно согласованных выбросов (ВСВ);

-

3) реализация плана модернизации и поэтапное внедрение НДТ.

Таким образом, одним из наиболее важных следствий применения механизма НДТ, помимо общего снижения уровня загрязнения, будет являться ускоренное технологическое развитие. Предприятия, вынужденные принимать дополнительные меры по снижению негативного воздействия на ОС при условии сохранения себестоимости на конкурентном уровне, будут вынуждены уделять особое внимание развитию технологий, повышению их эффективности, оптимизации всех возможных затрат. Внедрение механизма НДТ позволит также уйти от установления единых для всех предприятий жестких норм, что невозможно с учетом разнообразия предприятий, применяемого сырья, процессов производства и т.д.

Используя справочник НДТ, промышленные предприятия смогут, не дожидаясь 2019 года - начала выдачи комплексных экологических разрешений, - оценить, насколько параметры выбросов и сбросов предприятия соответствуют технологическим параметрам НДТ.

4 Взаимосвязь с международными, региональными аналогами

Справочник НДТ "Производство цемента" разработан в соответствии с Федеральным законом [1] (статья 28.1, пункт 7) на основе результатов анализа отрасли в Российской Федерации и с учетом материалов справочника Европейского союза по наилучшим доступным технологиям "Производство цемента, извести и оксида магния" (Best Available Techniques (ВАТ) Reference Document for the Production of Cement, Lime and Magnesium Oxide)* [9], [10].

________________

* Доступ к международным и зарубежным документам, упомянутым здесь и далее по тексту, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

5 Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при производстве цемента в Российской Федерации, была собрана в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

6 Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника НДТ с другими справочниками НДТ, разрабатываемыми в соответствии с распоряжением Правительства от 31 октября 2014 г. N 2178-р [11], отражена в разделе "Область применения".

7 Информация об утверждении, опубликовании и введении в действие

Справочник НДТ утвержден приказом Росстандарта от 15 декабря 2015 г. N 1576.

Справочник НДТ введен в действие с 1 июля 2016 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Настоящий справочник НДТ распространяется на следующий основной вид деятельности:

- производство цементного клинкера во вращающихся печах с проектной мощностью 500 т/сут и более.

В приложении А приведены соответствующие области применения коды ОКВЭД и ОКПД.

Справочник НДТ также распространяется на процессы, связанные с основными производственными переделами цементного производства, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

- хранение и подготовка сырья;

- хранение и подготовка топлива;

- использование отходов в качестве сырья и (или) топлива - требования к качеству, контроль и подготовка;

- производственные процессы;

- методы предотвращения и сокращения эмиссий и образования отходов;

- хранение, упаковка и отгрузка продукции.

Справочник НДТ не распространяется на:

- некоторые процессы производства, такие как добыча сырья в карьере;

- вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Вопросы охраны труда рассматриваются частично и только в тех случаях, когда оказывают влияние на виды деятельности, включенные в область применения настоящего справочника НДТ.

Дополнительные виды деятельности при производстве цемента и соответствующие им справочники НДТ (по распоряжению Правительства Российской Федерации от 31 октября 2014 г. N 2178-р [11]) приведены в таблице 1.

Таблица 1 - Дополнительные виды деятельности при производстве цемента

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Очистка сточных вод |

Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Очистка отходящих газов |

Очистка выбросов вредных загрязняющих веществ в атмосферный воздух при производстве продукции (товаров), а также при проведении работ и оказании услуг на крупных предприятиях |

|

Складирование и хранение сырья и продукции |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Обращение с энергией |

Повышение энергетической эффективности при осуществлении хозяйственной и (или) иной деятельности |

Раздел 1. Общая информация о производстве цемента в Российской Федерации

1.1 Количество предприятий, их географическое расположение

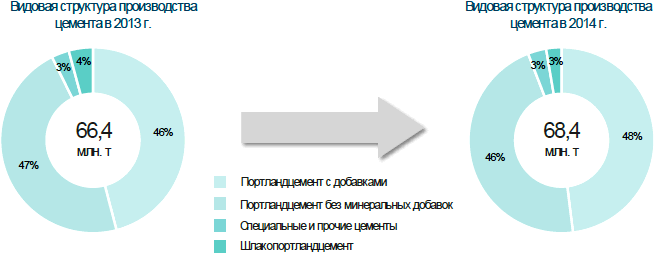

В цементной промышленности России по состоянию на 1 января 2015 г. функционировало 63 цементных предприятия, в том числе 57 заводов полного цикла производства и 6 помольных установок. Общая мощность цементных предприятий полного цикла по состоянию на 1 января 2015 г. составляет 101,3 млн т . Производство цемента в 2014 году составило 68,8 млн т

. Производство цемента в 2014 году составило 68,8 млн т . Коэффициент использования мощности - 68%.

. Коэффициент использования мощности - 68%.

___________

100,8 млн т - данные Росстата (Сводный баланс производственной мощности за 2014 г.) +0,5 млн тонн (АО "Бахчисарайский комбинат Стройиндустрия") (по данным СМПРО).

100,8 млн т - данные Росстата (Сводный баланс производственной мощности за 2014 г.) +0,5 млн тонн (АО "Бахчисарайский комбинат Стройиндустрия") (по данным СМПРО).

68,4 млн т - данные Росстата, +0,4 млн т (АО "Бахчисарайский комбинат Стройиндустрия") (по данным СМПРО).

68,4 млн т - данные Росстата, +0,4 млн т (АО "Бахчисарайский комбинат Стройиндустрия") (по данным СМПРО).

Размещение и концентрация цементных предприятий представлены на рисунке 1.1. В европейской части России сосредоточено 73,5% от общего объема производства и 75% от объема потребления цемента.

Рисунок 1.1 - Размещение цементных предприятий Российской Федерации [12]

Неравномерность размещения заводов обусловлена наличием сырьевых ресурсов и неравномерностью концентрации производительных сил по территории Российской Федерации.

В результате сложившейся структуры расположения предприятий и их мощностей удовлетворение спроса на цемент в отдельных регионах обеспечивается за счет межрегиональных поставок цемента и его импорта (см. таблицу 1.1).

Таблица 1.1 - Баланс производства и потребления цемента в 2014 году, тыс. т

|

Регион |

Производство |

Импорт |

Экспорт |

Потребление |

Баланс (+/-) |

|

Всего по Российской Федерации, в том числе: |

68424 |

4799 |

1752 |

71470 |

-3046 |

|

Европейская часть Российской Федерации |

50564 |

4169 |

1460 |

53606 |

-3042 |

|

ЦФО |

17731 |

1207 |

539 |

22632 |

-4900 |

|

СЗФО |

4496 |

1668 |

4 |

6691 |

-2195 |

|

ПФО |

16381 |

657 |

12597 |

3783 |

|

|

ЮФО |

9560 |

975 |

182 |

8003 |

1557 |

|

СКФО |

2396 |

319 |

78 |

3683 |

-1287 |

|

Азиатская часть Российской Федерации |

17860 |

630 |

292 |

17864 |

-4 |

|

УФО |

6767 |

0 |

96 |

7142 |

-375 |

|

СФО |

8729 |

246 |

195 |

8103 |

626 |

|

ДВФО |

2364 |

384 |

1 |

2618 |

-254 |

В разрезе федеральных округов наибольшие объемы ввоза цемента осуществляются в Центральный и Северо-Западный федеральные округа: доля ввозимого отечественного и импортного цемента достигла 4900 и 2195 тыс. т соответственно. Дисбаланс (потребление больше производства) в Северо-Западном федеральном округе носит временный характер. С учетом импортных поставок ситуация для потребителей цемента достаточно благополучная и комфортная. Принимая во внимание ввод в эксплуатацию новых цементных мощностей, можно прогнозировать сбалансированный рынок в долгосрочной перспективе.

Ситуация с дефицитом цемента в Центральном федеральном округе более критична, так как она во многом связана с инфраструктурными ограничениями РЖД и отсутствием достаточного количества подвижного состава в строительный сезон для масштабных цементных интервенций из других федеральных округов, прежде всего Приволжского, в котором наблюдается перепроизводство цемента [13].

Надо полагать, что нарушение баланса в Северо-Кавказском и Дальневосточном федеральных округах (1287 и 254 тыс. т соответственно) - временное явление, поскольку на территории Северо-Кавказского федерального округа в 2015 году намечается ввод мощностей на ГУП "Чеченцемент" (600 тыс. т), а на территории Южного федерального округа в 2015-2016 годах - производство около 5 млн т цемента в год, что обеспечит полное удовлетворение потребности в цементе для этого региона. В то же время производственные мощности Дальневосточного федерального округа в настоящее время имеют более чем двукратный запас, а ввоз цемента из-за рубежа (в 2014 году - около 11%) вызван конъюнктурными причинами.

Наибольший объем вывоза цемента из своего региона в 2014 году имеют предприятия Приволжского федерального округа (3783 тыс. т), где за последние два года введены в эксплуатацию новые высокоэффективные линии общей мощностью 5,5 млн т (ПАО "Мордовцемент", ООО "Азия Цемент" и ООО "Сенгилеевский цементный завод").

1.2 Сырьевая база для производства цемента

По цементному сырью по состоянию на 1 января 2015 г. учитываются 208 месторождений. Суммарные балансовые запасы цементного сырья в целом по Российской Федерации по категориям А+В+С1 и категории С2 составляют 16922 млн т и 10490 млн т соответственно; забалансовые запасы составляют 256 млн т [14].

Сырьевая база для производства цемента представлена месторождениями карбонатных пород (известняки, мел, мергели, мрамор), глинистых пород (глины, суглинки, глинистые сланцы) и гидравлических добавок (опоки, диатомиты, трепелы).

По территории Российской Федерации запасы цементного сырья распространены неравномерно (см. таблицу 1.2). В европейской части страны сосредоточены 66% общероссийских промышленных запасов маломагнезиального карбонатного сырья, определяющих в основном размещение и мощность цементных заводов. Также неравномерно размещены разведанные балансовые запасы глинистых пород и гидравлических добавок. Больше всего карбонатных пород для производства цемента разведано в ЦФО - 26,3% от общероссийских, достаточно много их в ЮФО (27,5%), СФО (14,8%), ДФО (11,4%) и ПФО (11,4%), в меньшем количестве запасы такого сырья разведаны в УФО (4,8%) и СЗФО (3,8%).

В целом по России около половины разведанных запасов цементного сырья относится к нераспределенному фонду, а в Дальневосточном округе они составляют 73% от разведанных. Большинство из них разведаны 40-50 лет назад, современное состояние месторождений нередко неизвестно, но среди них можно выделить объекты, перспективные для геологического изучения и освоения. На территории Российской Федерации имеются хорошие перспективы развития минерально-сырьевой базы цементного производства [15].

Таблица 1.2 - Запасы цементного сырья в Российской Федерации, млн т

|

Федеральный округ, субъект Федерации |

Количество месторождений |

Балансовые запасы на 1 января 2015 г. |

|

|

А+В+С1 |

С2 |

||

|

ЦФО |

37 |

4652 |

2113 |

|

СЗФО |

13 |

671 |

585 |

|

ПФО |

40 |

2099 |

1241 |

|

ЮФО (в том числе СКФО) |

25 |

4114 |

2362 |

|

УФО |

15 |

851 |

863 |

|

СФО |

43 |

2507 |

2111 |

|

ДВФО |

35 |

2027 |

1216 |

|

Всего по Российской Федерации |

208 |

16922 |

10490 |

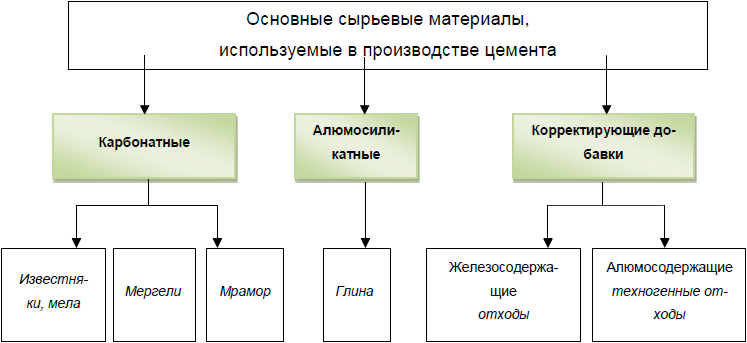

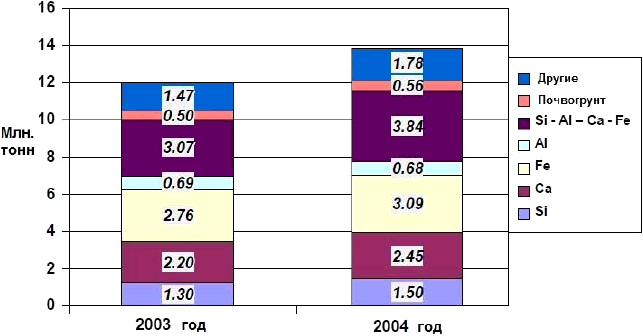

Наиболее весомое значение среди сырьевых компонентов (см. рисунок 1.2) в производстве цемента занимает карбонатное сырье, и именно его запасы преимущественно определяют выбор как технологии, так и промышленной площадки и месторождения.

Рисунок 1.2 - Основные сырьевые материалы [16]

В соответствии с техническими условиями на качество основных видов сырьевых материалов для производства цемента предъявляются следующие требования к химическому составу (см. таблицу 1.3).

Таблица 1.3 - Допускаемые значения содержания оксидов в составе сырьевых компонентов

|

Показатели |

Значение, % |

|

|

Содержание CaO в карбонатном компоненте: |

||

|

- в известняках и мелах |

Не менее 45 |

|

|

- в мергелях |

40-45 |

|

|

Количество примесей вредных оксидов в карбонатном компоненте не должно превышать: |

||

|

- MgO |

4 |

|

|

- SO |

1,3 |

|

|

- K |

0,4 |

|

|

- P |

0,4 |

|

|

- CI |

0,1 |

|

|

Количество вредных примесей в глинистом компоненте не должно превышать: |

||

|

- MgO |

6 |

|

|

- SO |

5 |

|

|

- K |

4 |

|

|

- TiO |

2 |

|

|

- P |

0,6 |

|

Для сухого способа производства большое значение имеет наличие хлор-иона в сырьевых материалах и в конечном счете в сырьевой муке. Превышение примеси хлора в муке более 0,1% ведет к образованию настылей, остановке печного агрегата и трудоемким работам по очистке пылегазового тракта.

Физико-химические свойства карбонатных пород не регламентируются, но малопрочные породы (10-20 МПа) предпочтительнее. В последние годы зарубежные цементные компании при разработке технологии и строительстве цементных заводов, работающих на меле, столкнулись с серьезной проблемой: в условиях аэрации частицы сырьевой муки быстро агрегируются, в результате чего текучесть и усреднение материала практически прекращаются. В связи с этим при оценке пригодности мелового сырья для производства цемента необходимо проводить его тестирование на изменение текучести в процессе аэрирования.

Для алюмсиликатных пород большую роль играет их гранулометрический состав. Пригодными по гранулометрическому составу считаются породы, в которых количество крупных фракций (кварцевый песок, полевой шпат, слюда, карбонатные породы) составляет:

- частиц крупнее 0,2 мм - не более 10%;

- частиц крупнее 0,08 мм - не более 20%.

При наличии доли крупных частиц в глине с превышением заданных значений вопрос об их пригодности должен решаться с участием представителей специализированных организаций [16].

Основные компоненты и техногенные отходы, заменяющие природные ресурсы, а также их доля в сырьевой шихте приведены в таблице 1.4.

Таблица 1.4 - Основные сырьевые компоненты в производстве клинкера [15]

|

Карбонатный компонент (доля в шихте, %) |

Глинистый компонент (доля в шихте, %) |

Железосодержащий компонент (доля в шихте, %) |

|

Природные сырьевые материалы |

||

|

Известняки (70-80) |

Глина (15-25) |

Железная руда (3-5) |

|

Мел (70-80) |

Глинистые сланцы (15-20) |

Гематит (3-5) |

|

Мергели (90-95) |

Суглинки (16-25) |

|

|

Мрамор (70-80) |

Лесс |

|

|

Бокситы |

||

|

Каолин |

||

|

Песок |

||

|

Плавиковый шпат |

||

|

Кварцит |

||

|

Отходы, заменяющие сырьевые компоненты |

||

|

Шлаки доменные (до 20) |

Шлаки доменные (до 80) |

Огарки (до 100) |

|

Шлаки цветной металлургии (до 5) |

Шлаки цветной металлургии (до 50) |

Железорудный концентрат (100) |

|

Золошлаковые отходы (до 30) |

Золошлаковые отходы (до 70) |

Хвосты железосодержащие (100) |

|

Нефелиновый шлам (до 80) |

Нефелиновый шлам (до 80) |

Шламы и пыли черной металлургии (до 100) |

|

Отсевы щебеночного производства и производства извести (до 100) |

||

В последние годы в цементной промышленности все более широкое распространение находит использование отходов смежных отраслей промышленности вместо природного сырья - карбонатного и глинистого/алюмосиликатного компонентов. В зарубежной практике эксплуатируется ряд цементных предприятий, производящих цемент из техногенных отходов. В России в 1980-е годы доля отходов в производстве цемента достигла 26%, т.е. из 137 млн т сырьевых материалов, потраченных на выпуск 83 млн т цемента, 36 млн т было заменено отходами [17], [18]. В настоящее время этот показатель по разным причинам снизился до 15%-17%.

Полученный в процессе обжига сырьевой шихты клинкер в себестоимости цемента составляет 75%-80%. В целях снижения затрат на производство цемента при измельчении клинкера вводятся активные минеральные добавки как природного происхождения, так и из отходов смежных производств.

В таблице 1.5 представлены основные добавки в цемент природного и техногенного происхождения. Добавки вводятся для снижения расхода клинкера в производстве цемента и придания ему специальных строительно-технических свойств [15].

Таблица 1.5 - Добавки в цемент

|

Наименование добавки в цемент |

Содержание, % |

|

Гипс, ангидрит |

5 |

|

Опока |

До 35 |

|

Трепел |

До 35 |

|

Техногенные добавки |

|

|

Шлак доменный гранулированный при совместном помоле с клинкером, или раздельном помоле и смешением с бездобавочным цементом |

До 80 |

|

То же, шлаки цветной металлургии |

До 5 |

|

Золошлаковые отходы |

До 35 |

|

Фосфогипс (заменитель природного гипса) |

До 5 |

|

Отходы сталелитейной промышленности |

До 20 |

Обязательной добавкой в цемент является гипсовый камень (CaSO ·2H

·2H O), реже - ангидрит (CaSO

O), реже - ангидрит (CaSO ), которые являются регуляторами сроков схватывания цемента. Количество вводимого гипса при помоле клинкера составляет, как правило, не более 5% к общей массе шихты или около 3% гипсосодержащих минералов в пересчете на SO

), которые являются регуляторами сроков схватывания цемента. Количество вводимого гипса при помоле клинкера составляет, как правило, не более 5% к общей массе шихты или около 3% гипсосодержащих минералов в пересчете на SO .

.

В качестве природных добавок в цемент на отечественных цементных заводах используются опока, трепел, вулканические туфы, цеолиты и другие добавки. Объем ввода добавок определяется технологическим регламентом и востребованностью цемента с добавками на рынке.

Наиболее распространенными добавками в цемент являются гранулированные доменные шлаки - отходы металлургического производства, шлаки - отходы цветной металлургии и химических производств, горелые земли, золошлаковые отходы и др. Указанные отходы являются заменителями клинкера, и их доля в цементе может достигать 80%.

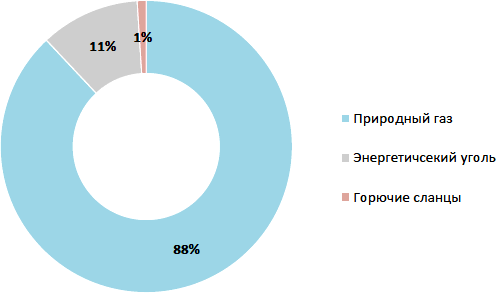

1.3 Топливо

В цементной промышленности Российской Федерации при производстве клинкера и цемента используются такие виды топлива, как природный газ, уголь и горючие сланцы. Основной вид топлива - природный газ - используется на 44 цементных заводах, уголь - на 12 и сланцы - только на заводе ОАО "Цесла" [19]. До 2005 года некоторые предприятия использовали мазут, но в дальнейшем в связи с ростом цен было принято решение перейти на другие виды топлива. Доля применения альтернативных видов топлива крайне незначительна.

Доля отдельных видов топлива, используемого при выпуске клинкера, представлена на рисунке 1.3.

Рисунок 1.3 - Структура производства цемента по видам используемого топлива

Средний годовой удельный расход топлива по цементной промышленности Российской Федерации за 2014 год составляет 161,4 кг у.т./т клинкера, в том числе на печах мокрого способа - 189,2 кг у. т./т, на печах сухого способа - 115,3 кг у.т./т клинкера.

1.4 Электроэнергия

Средний удельный расход электроэнергии по цементной промышленности Российской Федерации за 2014 год составил 124,3 кВт·ч/т, в том числе на печах мокрого способа - 121,9 кВт·ч/т, на печах сухого способа - 129,6 кВт·ч/т.

В решении вопросов топливо- и электроснабжения современные технические решения позволяют исключить строительство инфраструктуры, передающей электроэнергию, и линий электропередач путем строительства собственной электрогенерирующей установки, работающей на природном газе. На практике затраты на строительство транспортных, топливных, электрических и других коммуникаций (вода, связь, канализация и пр.) составляют 10%-20% от сметной стоимости проекта.

1.5 Производство цемента по различным технологиям

В последние четыре года (до 2015-го) прирост производства цемента осуществлялся преимущественно за счет новых технологических линий. В таблице 1.6 представлена динамика выпуска цемента в зависимости от способа его производства [20], [21]. Следует отметить достаточно высокие темпы освоения мощностей новых предприятий - ПАО "Мордовцемент", ОАО "Себряковцемент", ОАО "Верхнебаканский цементный завод" и др.

Таблица 1.6 - Динамика производства цемента по способам производства (тыс. т) [21]

[21]

________________

С 1989 по 2008 год ввод новых мощностей не осуществлялся, за исключением линии мокрого способа производства на предприятии ОАО "ЦЕМЕНТ" (Алтайский край) - 0,3 млн т.

С 1989 по 2008 год ввод новых мощностей не осуществлялся, за исключением линии мокрого способа производства на предприятии ОАО "ЦЕМЕНТ" (Алтайский край) - 0,3 млн т.

|

Заводы |

Мощ- |

2011 |

2012 |

2013 |

2014 |

||||||||||

|

Произ- |

Коэф- |

Произ- |

Коэф- |

Произ- |

Коэф- |

Произ- |

Коэф- |

||||||||

|

Всего, Россия |

100804 |

55936 |

61513 |

66419 |

68424 |

68 |

|||||||||

|

Всего, мокрый способ |

58867 |

44383 |

45850 |

46917 |

42149 |

72 |

|||||||||

|

Всего, сухой способ |

40259 |

10437 |

14438 |

18098 |

24974 |

62 |

|||||||||

|

Ввод в эксплуатацию до 1989 года |

|||||||||||||||

|

ЗАО "Липецкцемент" |

1600 |

1306 |

82 |

1136 |

71 |

1398 |

87 |

1093 |

68 |

||||||

|

ОАО "Новоросцемент" (ц/з "Первомайский") |

600 |

591 |

99 |

469 |

78 |

290 |

48 |

- |

- |

||||||

|

ООО "Атакайцемент" |

300 |

300 |

100 |

290 |

97 |

284 |

95 |

265 |

88 |

||||||

|

ООО "Производственная компания Кузнецкий цементный завод" |

934 |

359 |

38 |

180 |

19 |

79 |

8 |

124 |

13 |

||||||

|

ЗАО "Невьянский цементник" |

1150 |

1112 |

97 |

1112 |

97 |

1034 |

90 |

1060 |

92 |

||||||

|

ЗАО "Катавский цемент" |

1616 |

960 |

82 |

1133 |

97 |

1155 |

98 |

897 |

56 |

||||||

|

ОАО "Цесла" |

1196 |

699 |

58 |

843 |

70 |

727 |

61 |

628 |

53 |

||||||

|

ОАО "Спассккцемент"* |

3127 |

1416 |

45 |

1397 |

45 |

1403 |

45 |

1458 |

47 |

||||||

|

______________________ |

|||||||||||||||

|

ОАО "Пашийский металлургическо- |

66 |

8 |

12 |

8 |

13 |

8 |

12 |

9 |

14 |

||||||

|

Итого |

10146 |

6751 |

6568 |

6377 |

63 |

5534 |

55 |

||||||||

|

Ввод в эксплуатацию после 2008 года |

|||||||||||||||

|

Филиал ООО ХайдельбергЦемент Рус в п.Новогуровский |

2000 |

34 |

2 |

1183 |

59 |

1576 |

79 |

1652 |

83 |

||||||

|

ООО "Серебрянский цементный завод" |

1606,5 |

0 |

0 |

0 |

0 |

547 |

35 |

1011 |

65 |

||||||

|

ОАО "Новоросцемент" (ц/з "Первомайский") |

2200 |

0 |

0 |

0 |

668 |

30 |

|||||||||

|

Воронежский филиал АО "ЕВРОЦЕМЕНТ |

3000 |

0 |

0 |

341 |

11 |

1367 |

46 |

||||||||

|

ОБП ОАО "Лафарж Цемент" (п.Ферзиково) |

1800 |

0 |

0 |

0 |

0 |

0 |

0 |

543 |

30 |

||||||

|

ПАО "Мордовцемент" |

2400 |

330 |

14 |

438 |

18 |

888 |

37 |

2397 |

100 |

||||||

|

ООО "ЮУГПК" (с 2013 года 2 линии) |

2360 |

633 |

54* |

875 |

74* |

1325 |

56 |

1886 |

80 |

||||||

|

ЗАО "ХайдельбергЦемент Волга" |

1200 |

- |

- |

- |

- |

- |

- |

232 |

19 |

||||||

|

ООО "Азия Цемент" |

1800 |

0 |

0 |

0 |

0 |

29 |

2 |

1327 |

74 |

||||||

|

ООО "Петербургцемент" (г.Сланцы) |

1860 |

108 |

6 |

1220 |

66 |

1327 |

71 |

1524 |

82 |

||||||

|

ЗАО "Строительные материалы" |

1300 |

1030 |

79 |

1060 |

82 |

1035 |

80 |

949 |

73 |

||||||

|

ОАО "Сухоложскцемент" |

1300 |

550 |

42 |

870 |

67 |

961 |

74 |

791 |

61 |

||||||

|

ОАО "Верхнебаканский цементный завод" |

2300 |

258 |

11 |

1002 |

44 |

1824 |

79 |

2058 |

89 |

||||||

|

ОАО "Холсим (Рус) СМ" (г.Коломна) |

2100 |

732 |

35 |

1166 |

56 |

1806 |

86 |

1863 |

89 |

||||||

|

ОАО "Себряковцемент" |

1100 |

0 |

0 |

0 |

1050 |

95 |

|||||||||

|

ООО "Сенгилеевский цементный завод" |

1200 |

0 |

0 |

0 |

6 |

1 |

|||||||||

|

ЗАО "Углегорскцемент" |

200 |

11 |

5 |

56 |

28 |

61 |

31 |

116 |

58 |

||||||

|

Итого |

29670 |

3686 |

7869 |

11720 |

19439 |

79 |

|||||||||

|

Линии комбинированного способа производства |

|||||||||||||||

|

ОАО "Себряковцемент" |

780 |

650 |

83 |

660 |

85 |

713 |

91 |

750 |

96 |

||||||

|

ПАО "Мордовцемент" |

898 |

490 |

55 |

566 |

63 |

692 |

77 |

552 |

61 |

||||||

|

Итого |

1678 |

1140 |

1226 |

1405 |

1302 |

||||||||||

|

Всего по энергосберегающим технологиям* |

41194 |

11741 |

15851 |

19691 |

26275 |

||||||||||

|

Доля энергосберегающих технологий в общем производстве, % |

21% |

26% |

30% |

38% |

|||||||||||

|

* Относительно мощности 1 линии (1180 тыс. т). |

|||||||||||||||

________________

Для заводов, введенных в эксплуатацию в 2014 году, принята не проектная, а среднегодовая мощность.

Для заводов, введенных в эксплуатацию в 2014 году, принята не проектная, а среднегодовая мощность.

К энергосберегающим технологиям производства отнесены объемы выпуска цемента по сухому, полусухому и комбинированному способам.

К энергосберегающим технологиям производства отнесены объемы выпуска цемента по сухому, полусухому и комбинированному способам.

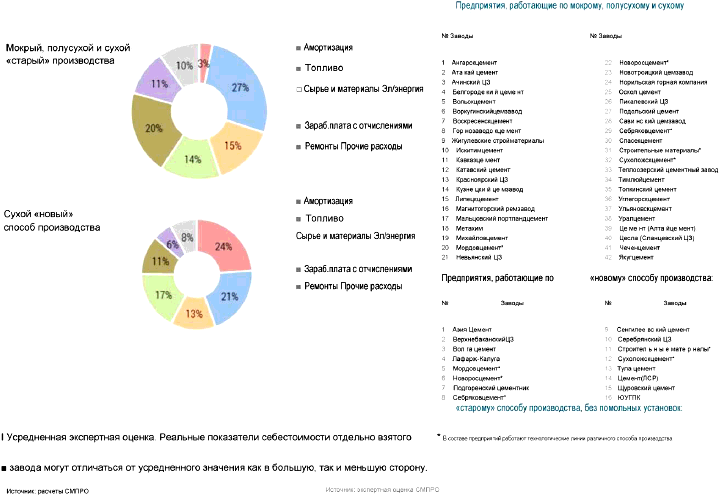

1.6 Основные показатели цементных предприятий России

Одним из важнейших показателей работы предприятий цементной промышленности является удельный расход энергоресурсов на производство клинкера и цемента. В составе себестоимости цемента в зависимости от способа его производства и технической оснащенности доля затрат на топливо и электроэнергию составляет 28%-45%. При выборе способа производства цемента особое внимание уделяется показателям затрат расхода энергоресурсов при выпуске цемента.

В таблице 1.7 приведены данные по мощности предприятий, производству, коэффициенту использования календарного времени работы, оборудования и удельного расхода топлива на выпуск одной тонны клинкера, электроэнергии - на производство одной тонны цемента.

Для оценки эффективности работы цементных предприятий представлены показатели энергозатрат, которые включают в себя сумму средних удельных расходов топлива на 1 т клинкера, электроэнергии на 1 т цемента. При этом электроэнергия переведена в затраты топлива, необходимого для производства из расчета 0,334 г у.т. на 1 кВт·ч [22].

Таблица 1.7 - Показатели работы предприятий цементной промышленности Российской Федерации по состоянию на 1 января 2015 г.

|

Корпорация/завод |

Мощ- |

Произ- |

Загрузка мощности, % |

Способ произ- |

Удель- |

Удель- |

Приве- |

|

Dyckerhoff |

6384,4 |

4104,7 |

64 |

||||

|

ОАО "Сухоложскцемент" |

4084,4 |

3224,7 |

79 |

168 |

119 |

208,1 |

|

|

в том числе |

1300 |

Сухой |

107 |

125 |

149,0 |

||

|

2784,4 |

Мокрый |

197 |

127 |

239,0 |

|||

|

ОАО "Уралцемент" |

2300 |

880 |

38 |

Мокрый |

180 |

122 |

220,7 |

|

Heidelberg Cement |

4968,9 |

3712,2 |

75 |

Мокрый, сухой |

|||

|

ЗАО "Строительные материалы" |

1972,8 |

1432 |

73 |

131 |

110 |

167,7 |

|

|

в том числе: |

1300 |

948 |

73 |

Сухой |

103,4 |

117,2 |

142,5 |

|

672,8 |

484 |

72 |

Мокрый |

185 |

96 |

217,1 |

|

|

Филиал ООО ХайдельбергЦемент Рус в п.Новогуровский |

1800 |

1652,2 |

92 |

Сухой |

109 |

123 |

150,1 |

|

ОАО "Цесла" |

1196,1 |

628 |

53 |

Сухой |

163 |

127,5 |

205,6 |

|

Holcim |

4945,6 |

3743 |

76 |

||||

|

ООО "Холсим (Рус)" (г.Вольск) |

2898 |

1880,2 |

65 |

Мокрый |

214,5 |

113 |

252,2 |

|

ОАО "Холсим (Рус) СМ" (г.Коломна) |

2180 |

1862,8 |

85 |

Мокрый, сухой |

137 |

126,5 |

179,3 |

|

в том числе: |

2100 |

1810 |

86 |

Сухой |

130 |

147 |

179,1 |

|

80 |

52,8 |

66 |

Мокрый |

380 |

126 |

422,1 |

|

|

Lafarge |

3708,5 |

1704,4 |

46 |

||||

|

Филиал ОАО "Лафарж цемент" (г. Воскресенск) |

1908,5 |

1161,2 |

61 |

Мокрый |

222 |

117,5 |

261,2 |

|

Лафарж-Калуга |

1800 |

543,2 |

пусконаладка |

Сухой |

|||

|

United Cement Group |

1756 |

723,1 |

41 |

||||

|

ООО "Производственная компания Кузнецкий цементный завод" |

840,5 |

124,1 |

15 |

Сухой |

160 |

150 |

210,1 |

|

ОАО "Новотроицкий цементный завод" |

822 |

599 |

73 |

Мокрый |

237 |

101 |

270,7 |

|

Базэл Цемент |

3585 |

1917,7 |

53 |

||||

|

Ачинский ЦЗ |

1400 |

907 |

65 |

Мокрый |

161,1 |

117 |

200,2 |

|

ООО "Серебрянский |

1606,5 |

1010,7 |

56 |

Сухой |

126 |

114 |

168,2 |

|

Востокцемент |

4284 |

2158,2 |

50 |

0,0 |

|||

|

ОАО "Спассккцемент" |

3127 |

1458 |

47 |

Сухой |

128 |

183 |

189,1 |

|

ОАО "Теплоозерский цементный завод" |

788 |

412,2 |

52 |

Мокрый |

222,5 |

169 |

278,9 |

|

ОАО ПО "Якутцемент" |

369 |

288 |

78 |

Мокрый |

227 |

134 |

271,8 |

|

Горнозаводскцемент |

2194 |

1578 |

72 |

Мокрый |

|||

|

ОАО "Горнозаводскцемент" |

2194 |

1578 |

72 |

Мокрый |

194 |

112 |

231,4 |

|

АО "ЕВРОЦЕМЕНТ груп" |

38398,7 |

26141,3 |

68 |

||||

|

ЗАО "Белгородский цемент" |

3771,2 |

1601,4 |

42 |

Мокрый |

212 |

88 |

242,4 |

|

ЗАО "Жигулевские стройматериалы" |

1831,7 |

856,5 |

42 |

Мокрый |

227,3 |

117 |

266,4 |

|

ЗАО "Кавказцемент" |

2823,8 |

1968,8 |

70 |

Мокрый |

197,6 |

98 |

230,3 |

|

ЗАО "Катавский цемент" |

1616 |

896,6 |

55 |

Сухой |

129 |

134 |

173,8 |

|

ЗАО "Липецкцемент" |

2089,4 |

1093 |

52 |

Сухой, п/сухой |

131,3 |

139,5 |

217,8 |

|

ЗАО "Мальцовский портландцемент" |

4253,9 |

3183 |

75 |

Мокрый |

208,2 |

105 |

243,3 |

|

ЗАО "Михайловцемент" |

1910,2 |

1503,4 |

79 |

Мокрый |

222,7 |

113 |

260,4 |

|

ПАО "Мордовцемент" |

6810,5 |

4864 |

71 |

163 |

105 |

197,8 |

|

|

в том числе: |

2350,5 |

1869,5 |

80 |

Сухой |

103,6 |

108 |

139,6 |

|

900 |

692 |

77 |

Комбинир. |

136 |

99 |

169,1 |

|

|

3660 |

2302,5 |

63 |

Мокрый |

218,7 |

99 |

251,8 |

|

|

ЗАО "Невьянский цементник" |

1184,4 |

1060,4 |

90 |

Сухой |

153 |

140 |

199,8 |

|

ЗАО "Осколцемент" |

3700 |

2699,4 |

73 |

Мокрый |

203,3 |

100 |

236,7 |

|

ЗАО "Пикалевский цемент" |

2366,9 |

1566 |

66 |

Мокрый |

165,5 |

115 |

203,9 |

|

Воронежский филиал |

2157 |

1366,9 |

63 |

Сухой |

122 |

135 |

167,1 |

|

ООО "Савинский цементный завод" |

1180,9 |

241 |

20 |

Мокрый |

226 |

110 |

262,7 |

|

ООО "Сенгилеевский цементный завод" |

1200 |

33,2 |

пусконаладка |

Сухой |

|||

|

ЗАО "Ульяновскцемент" |

2467,4 |

1683,7 |

68 |

Мокрый |

216,1 |

105 |

251,2 |

|

Петербург ООО "Петербургцемент" (г.Сланцы) |

1860 |

1524 |

82 |

Сухой |

67 |

103 |

101,4 |

|

Искитимцемент |

2100 |

1741,3 |

83 |

Мокрый |

|||

|

ОАО "Искитимцемент" |

2100 |

1741,3 |

83 |

Мокрый |

196,3 |

122 |

237,0 |

|

Газметаллпроект |

7980 |

6079,5 |

76 |

Мокрый, сухой |

|||

|

ОАО "Новоросцемент" |

5680 |

4021,9 |

71 |

Мокрый, сухой |

186 |

121,6 |

227,1 |

|

в том числе: |

2170 |

669 |

пусконаладка |

Сухой |

108,7 |

120,2 |

148,8 |

|

3510 |

3353 |

96 |

Мокрый |

202 |

122 |

242,7 |

|

|

ОАО "Верхнебаканский цементный завод" |

2300 |

2057,6 |

89 |

Сухой |

103 |

109 |

139,4 |

|

Прочие |

10595,4 |

5520,7 |

52 |

||||

|

ООО "Азия Цемент" |

1800 |

1327,3 |

74 |

Сухой |

128,8 |

106 |

|

|

ОАО "Ангарскцемент" |

1300 |

770 |

59 |

Мокрый |

201,6 |

160 |

255,0 |

|

ООО "Атакайцемент" |

300 |

264,9 |

88 |

Сухой |

170 |

153 |

221,1 |

|

ООО "Буйнакский цементный завод" |

12,9 |

Мокрый |

|||||

|

ЗАО "ХайдельбергЦемент Волга" |

360 |

231,5 |

64 |

Мокрый |

109 |

105 |

144,1 |

|

ООО "Цементная северная компания" (г.Воркута) |

428 |

103,4 |

24 |

Мокрый |

258 |

125 |

299,8 |

|

ООО "ИЗСМ-1" |

40 |

28,1 |

70 |

Помол |

|||

|

ОАО "Камчатцемент" |

350 |

103,3 |

30 |

Помол |

|||

|

ОАО "Колымацемент" |

150 |

29,3 |

20 |

Помол |

|||

|

ОАО "Магнитогорский цементно-огнеупорный завод" |

1173,2 |

623,8 |

53 |

Мокрый |

202 |

144 |

250,1 |

|

ОП ЗАО "Пикалевская сода" (г.Волхов) |

426,2 |

433,4 |

102 |

Мокрый |

207 |

114 |

245,1 |

|

ООО "Мечел-Материалы" |

1600 |

49,6 |

3 |

Помол |

|||

|

ОАО "Горнометаллургическая компания Норильский никель" |

703 |

556,5 |

79 |

Мокрый |

223 |

112 |

260,4 |

|

Пашийский МЦЗ |

126 |

9 |

7 |

Помол |

101 |

||

|

ОАО "Подольск-цемент" |

328 |

54 |

16 |

Мокрый |

194 |

93 |

225,1 |

|

ООО "Сахцемент Лунсин" |

150 |

73,6 |

49 |

Помол |

|||

|

ООО "Тимлюйский завод" |

50 |

44,6 |

89 |

Мокрый |

224 |

124 |

265,4 |

|

ЗАО "Углегорск-цемент" |

200 |

115,7 |

58 |

Мокрый |

115 |

155 |

166,8 |

|

ОАО "ЦЕМЕНТ" (Алтайский край) |

600 |

230,8 |

38 |

Мокрый |

235 |

140 |

281,8 |

|

ГУП "Чеченцемент" |

600 |

427,1 |

71 |

Мокрый |

218 |

125 |

259,8 |

|

ООО "Югорский цементный завод" |

31,9 |

Помол |

|||||

|

ОАО "Себряковцемент" |

4069,4 |

3100 |

76 |

172 |

97 |

204,4 |

|

|

в том числе: |

1100 |

1050 |

95 |

Сухой |

129,4 |

97 |

161,8 |

|

780 |

750 |

96 |

Комбинир. |

155,4 |

100 |

188,8 |

|

|

2189,4 |

1300 |

59 |

Мокрый |

216 |

96 |

248,1 |

|

|

Сибирский цемент |

5400 |

4326,2 |

80 |

||||

|

ООО "Красноярский цемент" |

1100 |

921,4 |

84 |

Мокрый |

219,2 |

135 |

264,3 |

|

ООО "ТимлюйЦемент" |

600 |

407,7 |

68 |

Мокрый |

224,1 |

124 |

265,5 |

|

ООО "Топкинский цемент" |

3700 |

2997,1 |

81 |

Мокрый |

202,6 |

113 |

240,3 |

|

ЮУГПК |

2360 |

1886,3 |

80 |

Сухой |

|||

|

ООО "ЮУГПК" |

2360 |

1886,3 |

80 |

Сухой |

93,2 |

110 |

129,9 |

|

Общий итог |

100804* |

68436,6 |

68 |

||||

|

* Мощность цементных заводов полного цикла. |

|||||||

Следует отметить сравнительно высокий расход энергоресурсов на старых заводах сухого способа производства. Как и следовало ожидать, самый низкий средний расход энергоресурсов имеет место при сухом способе производства. Среди всех цементных заводов по этому показателю выделяются предприятия "Петербургцемент", где в качестве сырья используются содержащие горючие сланцы отходы, и ООО "ЮУГПК", где в состав сырьевой шихты входит до 35% металлургических шлаков доменного и мартеновского производства.

Усредненные показатели расхода энергоресурсов по способам производства приведены в таблице 1.8.

Таблица 1.8 - Сравнительные среднегодовые показатели расхода энергоресурсов по способам производства

|

Тип производства |

Ввод в эксплуатацию |

Средний годовой удельный расход топлива |

Средний годовой удельный расход электроэнергии |

Средние приведенные энергозатраты |

|

Сухой |

До 1989 |

146,6 |

154,6 |

198,2 |

|

После 2008 |

106,4 |

122,5 |

147,4 |

|

|

Мокрый |

После 2008 |

189,2 |

121,9 |

229,6 |

|

Комбинированный |

147,2 |

99,6 |

180,6 |

1.6.1 Вывод мощностей

В 1990-е годы в связи с резким спадом спроса на цемент заводы вынуждены были приостанавливать и выводить из эксплуатации технологические линии. В период с 1988 по 2008 год новые мощности по выпуску цемента не вводились, при этом выведено из эксплуатации 7 цементных заводов, в том числе 3 - сухого способа производства, и 69 технологических линий действующих предприятий, всего 90 технологических линий (см. таблицу 1.9) [23].

Таблица 1.9 - Вывод из эксплуатации мощностей по производству цемента в 1990-2012 годах

|

Предприятие |

Выве- |

Число выве- |

Размеры печей, м |

Способ произ- |

Регион |

|

Заводы, прекратившие производство цемента |

|||||

|

Цементный завод "Спартак" |

953 |

4 |

3,3-3,6х73 |

Мокрый |

Рязанская обл. |

|

Косогорский цементный завод |

453 |

2 |

2,5-3х42 |

Сухой |

Тульская обл. |

|

ООО "Сенгилеевский цементный завод" |

138,8 |

2 |

2,7-2,3х43 |

Мокрый |

Ульяновская обл. |

|

ООО "Нижнетагильский завод глиноземистых цементов" |

1100 |

3 |

3,6х27 (2) 3,6х150 (1) |

Мокрый |

Свердловская обл. |

|

Яшкинский цементный завод |

506 |

3 |

3,3х93,5 (3) |

Мокрый |

Кемеровская обл. |

|

Поронайский цементный завод |

107 |

1 |

3,6х118 (1) |

Сухой |

Сахалинская обл. |

|

Подгоренский цементник |

820 |

6 |

2,6х11,5 (АШП) |

Сухой |

Воронежская обл. |

|

Итого |

4077,8 |

21 |

|||

|

Вывод из эксплуатации мощностей действующих заводов |

|||||

|

ЗАО "Мальцовский портландцемент" |

816,4 |

3 |

3,3-3,6х150 |

Мокрый |

Брянская обл. |

|

Филиал ОАО "Лафарж цемент" (г.Воскресенск) |

995 |

4 |

4,5-3,6х108 (3) 4,0-3,6х118 (1) |

Мокрый |

Московская обл. |

|

ОАО "Холсим (Рус) СМ" (г.Коломна) |

1351 |

6 |

3,3х6,5 (2) 3,3-3,6x127,3 (2) 5х185 (2) |

Мокрый |

Московская обл. |

|

ОАО "Подольск-цемент" |

636 |

2 |

3,75-3,1x70 (2) |

Мокрый |

Московская обл. |

|

ООО "Холсим (Рус)" (г.Вольск) |

547,3 |

5 |

3,6x70 (4) 2,6-3,3x56 (1) |

Мокрый |

Саратовская обл. |

|

ОАО "Новоросцемент" |

620 |

7 |

3,6x118 (1) 3,3-3,6x85 (4) 4,5-4,0x60 (2) |

Сухой |

Краснодарский край |

|

ЗАО "Строительные материалы" |

534,3 |

2 |

3,6x127 |

Мокрый |

Республика Башкортостан |

|

ОАО "Горнозаводскцемент" |

884 |

3 |

3,6x127 |

Мокрый |

Пермский край |

|

ОАО "Сухоложскцемент" |

814 |

5 |

3,6x69 (2) 3,7x70 (3) |

Мокрый |

Свердловская обл. |

|

ОАО "Искитимцемент" |

877 |

3 |

3,6x127 |

Мокрый |

Новосибирская обл. |

|

ООО "Красноярский цемент" |

400 |

2 |

3,6x118 |

Мокрый |

Красноярский край |

|

ОАО "Спассккцемент" |

1500 |

6 |

3,3x118 (2) 3,6x |

Сухой |

Приморский край |

|

ГУП "Чеченцемент" |

600 |

1 |

5x185 |

Мокрый |

Чеченская Республика |

|

Ачинский |

1500 |

2 |

5,9-4,8-5,3x175 (2) |

Мокрый |

Красноярский край |

|

ОАО "Горнометаллургическая компания Норильский никель" |

147 |

2 |

3,8-3,5x60 |

Мокрый |

Красноярский край |

|

ОАО "Себряковцемент" |

1200 |

4 |

4x3,6x4x150 |

Мокрый |

Волгоградская обл. |

|

Сланцевский |

580 |

12 |

2,6x11,5 (АШП) |

Полусухой |

Ленинградская обл. |

|

Итого |

13422,2 |

69 |

|||

|

ВСЕГО: |

17500 |

90 |

|||

|

* Линии законсервированы. |

|||||

Как видно из приведенных данных, выведенные из эксплуатации технологические линии цементных заводов были оснащены морально и физически устаревшим оборудованием; износ основных фондов составлял 68%-88%, так как они были введены в действие в основном в первые послевоенные пятилетки. На этих предприятиях к 1990 году расходовалось 250-290 кг у.т. на 1 т клинкера (Яшкинскии цементный завод, цементный завод "Спартак", Поронайский цементный завод) при среднем расходе на заводах России 213 кг у.т. на 1 т клинкера. Удельный расход электроэнергии на этих линиях составлял 90-160 кВт·ч/т цемента при среднем расходе по отрасли 113 кВт·ч на 1 т цемента. Средняя производственная себестоимость 1 т портландцемента на анализируемых заводах, выведенных из эксплуатации, при низкой стоимости топлива, электроэнергии и высокой доле минеральных добавок, вводившихся в цемент, в 1990 году изменялась от 18,7 руб./т (ООО "Нижнетагильский завод глиноземистых цементов") до 76,2 руб./т (Поронайский цементный завод). По цементной промышленности Российской Федерации в 1990 году этот показатель составлял 16,92 руб./т.

1.6.2 Ввод мощностей

С 2008 года началась беспрецедентная активность в строительстве и вводе в эксплуатацию новых современных линий, преимущественно сухого способа производства. В 2008-2014 годах введено в эксплуатацию 23 технологических линии общей мощностью 32,6 млн т, из них 19 технологических линий, работающих по сухой технологии и 1 линия комбинированного способа производства (всего 30 млн т) (см. таблицу 1.10) [23].

Таблица 1.10 - Ввод новых мощностей по производству цемента в 2008-2015 годах

|

Год ввода, предприятие |

Производственная мощность, млн т |

|

2008: |

|

|

- ПАО "Мордовцемент" |

0,9 |

|

- ЗАО "Строительные материалы" |

1,3 |

|

- Ачинский (мокрый) |

1,8 |

|

- ОАО "МЦОЗ" (мокрый) |

0,2 |

|

Всего за год |

4,2 |

|

2009: |

- |

|

2010: |

- |

|

2011: |

|

|

- ПАО "Мордовцемент" |

2,4 |

|

- ОАО "Холсим (Рус) СМ" (г.Коломна) |

2,1 |

|

- ООО "ЮУГПК" |

1,2 |

|

- ОАО "Сухоложскцемент" |

1,3 |

|

- ООО "Петербургцемент" (г.Сланцы) |

1,9 |

|

Всего за год |

8,9 |

|

2012: |

|

|

- Филиал ООО ХайдельбергЦемент Рус в п.Новогуровский |

1,8 |

|

- ОАО "Верхнебаканский цементный завод" |

2,3 |

|

- ООО "Мечел-Материалы" |

0,8 |

|

- ЗАО "Углегорск-цемент" |

0,2 |

|

Всего за год |

5,1 |

|

2013: |

|

|

- ООО "Серебрянский цементный завод" |

1,6 |

|

- Воронежский филиал АО "ЕВРОЦЕМЕНТ груп" |

2,4 |

|

- ООО "ЮУГПК" |

1,2 |

|

- ГУП "Чеченцемент" (мокрый) |

0,6 |

|

- ООО "Азия Цемент" |

1,8 |

|

Всего за год |

7,8 |

|

2014: |

|

|

- ООО "Сенгилеевский цементный завод" |

1,2 |

|

- ЗАО "ХайдельбергЦемент Волга" |

1,2 |

|

- ОАО "Новоросцемент" |

2,2 |

|

- ОБП ОАО "Лафарж Цемент" (п.Ферзиково) |

1,8 |

|

- ОАО "Себряковцемент" |

1,2 |

|

Всего за год |

7,6 |

|

2015 (прогноз): |

|

|

- ОАО "Новоросцемент" |

0,7 |

|

Всего за год |

0,7 |

1.7 Основное технологическое оборудование цементных заводов России

По состоянию на 1 января 2015 г. в цементной промышленности Российской Федерации находилось в эксплуатации оборудование для производства цемента по мокрому, комбинированному полусухому и сухому способу производства. Состав основного технологического оборудования представлен в таблице 1.11.

По сравнению с 1990 годом в составе технологического оборудования произошли существенные изменения, прежде всего за счет ввода линий сухого способа и вывода из эксплуатации малоэффективных морально и физически изношенных линий, оснащенных шахтными печами и устаревшими короткими линиями мокрого и сухого способа производства. Вместе с тем из 43 действующих 185-метровых вращающихся печей мокрого способа 41 продолжает эксплуатироваться. Две печи цементного завода LafargeHolcim в г.Щурово ликвидированы при расширении завода с установкой новой сухой линии мощностью 2,1 млн т.

Все 24 технологические линии, оснащенные 170-метровыми печами, введенные в эксплуатацию с 1959 года (ЗАО "Белгородский цемент") по 1966 год (ОАО "Искитимцемент"), в достаточно короткие сроки достигали и превосходили проектную мощность. Большинство из них прошли реконструкцию. В настоящее время все эти линии находятся в эксплуатации и являются наиболее эффективными для мокрого способа производства.

В эксплуатации продолжают также оставаться морально и физически устаревшие технологические линии мокрого способа производства длиной до 100 м.

Десять линий сухого способа производства и две линии полусухого способа производства также являются морально и физически устаревшими, требующими модернизации или вывода из эксплуатации.

Таблица 1.11 - Состав и показатели работы основного технологического оборудования

|

Наименование предприятий и размеры печей, м |

Способ производства, карбонатный компонент, вид топлива |

Вращающиеся печи |

Сырьевые мельницы |

Цементные мельницы |

|||||

|

Коли- |

Часовая произ- |

Коли- |

Размер, м |

Часовая произ- |

Коли- |

Размер, м |

Часовая произ- |

||

|

Всего печей |

186 (161)* |

58,8/70,2 |

280 (231) |

349 (303) |

46,6/55,6 |

||||

|

А. Вращающиеся печи |

186 (161)* |

58,8/70,2 |

|||||||

|

ООО "Савинский цементный завод" |

Мокрый, известняк, уголь, нефтяной кокс |

4 (3) |

31,6/68,7 |

4 (4) |

143,5/39,1 |

5 (4) |

45,0/41,6 |

||

|

4,0х150 N 1-2 |

2 (1) |

2 (2) |

3,2х15,0 |

143,5/39,1 |

5 (4) |

3,0х14,0 |

45,0/41,6 |

||

|

4,0х150 N 3-4 |

2 (2) |

2 (2) |

ММС-70-23 |

||||||

|

ООО "Цементная северная компания" (г.Воркута) |

Мокрый, известняк, уголь |

3 (2) |

15,0/42,0 |

4 (3) |

26,2/35,4 |

2 (1) |

40,7/34,2 |

||

|

3,6-3,0х82 N 1 |

1 (1) |

2 (2) |

2,2х13,0 |

22,6/ |

2 (1) |

3,0х14,0 |

40,7/34,2 |

||

|

3,6х88,6 N 2-3 |

2 (1) |

2 (1) |

2,6х13,0 |

34,5/ |

|||||

|

ЗАО "Пикалевский цемент" |

Мокрый, известняк, нефелиновый шлам, газ |

6 (6) |

46,2/62,6 |

7 (7) |

130,0/59,5 |

11 (11) |

30,0/60,1 |

||

|

3,6х60 с концентраторами шлама N 1-3 |

3 (3) |

20,5/57,6 |

2 (2) |

3,2х15,0 |

166,0/59,5 |

2 (2) |

2,6х13,0 |

18,5/ |

|

|

2 (2) |

3,2х15,0 |

332,0/ |

3 (3) |

2,4х15,0 |

20,0/ |

||||

|

4,5х170 N 4-6 |

3 (3) |

56,0/67,5 |

3 (3) |

2,4х13,0 |

66,0/ |

6 (6) |

3,2х15,0 |

40,0/ |

|

|

Сланцевский ЦЗ |

Сухой, известняк, сланец, уголь |

2 (1) |

44,7/85,2 |

5 (4) |

39,1/41,0 |

5 (5) |

33,8/49,0 |

||

|

4,0х60 в ЦТО |

2 (1) |

44,7/85,2 |

5 (4) |

3,2х8,5 |

39,1/41,0 |

5 (5) |

3,0х14,0 |

33,8/49,0 |

|

|

ОП ЗАО "Пикалевская сода" (г.Волхов) |

Мокрый, нефелиновый шлам, газ |

3 (3) |

22,9/55,2 |

5 (3) |

25, /77,1 |

4 (3) |

21,3/67,0 |

||

|

3,6-3,0-3,6х127,5 N 1-2 |

2 (2) |

22,5/45,1 |

5 (3) |

2,2х13,0 |

25,1/77,1 |

4 (3) |

2,6х13,0 |

21,3/67,0 |

|

|

3,6х110,5 N 3 |

1 (1) |

19,6/75,4 |

|||||||

|

Петербургцемент |

Сухой, известняк, газ, альтернативное топливо |

1 (1) |

208,0/59,2 |

1 (1) |

325,0/75,3 |

2 (2) |

120,0/62,3 |

||

|

4,75х74 с ЦТО и декарбонизатором |

1 (1) |

208,0/59,2 |

1 (1) |

АТОХ 45 |

325,0/75,3 |

1 (1) |

5,0х15,0 |

150,0/ |

|

|

1 (1) |

5,0х15,0 |

112,9/ |

|||||||

|

ЗАО "Мальцовский портландцемент" |

Мокрый, мел, газ |

8 (8) |

57,9/79,2 |

8 (8) |

320,0/60,0 |

13 (13) |

45,0/55,0 |

||

|

5,0х170 N 7 |

1 (1) |

62,0/88,8 |

4 (4) |

3,2х8,5 |

320,0/60,0 |

7 (7) |

2,6х13,0 |

20,0/55,0 |

|

|

4,0х150 N 1, 6, 5 |

3 (3) |

32,0/81,0 |

4 (4) |

ММС-70-23 |

380,7/ |

6 (6) |

4,0х13,5 |

70,0/55,0 |

|

|

5,0х185 N 8-11 |

4 (4) |

70,0/79,1 |

|||||||

|

Филиал ОАО "Лафарж цемент" (г.Воскресенск) - всего |

Мокрый, известняк, мергель, газ |

9 (5) |

37,9/65,4 |

11 (11) |

78,0/30,0 |

15 (12) |

29,7/45,7 |

||

|

в том числе "Гигант" |

6 (3) |

42,0/61,8 |

7 (7) |

45,4/ |

9 (6) |

35,8/ |

|||

|

4,5-3,6-4,0х108 |

4 (1) |

25,5/17,3 |

7 (7) |

2,6х13,0 |

45,4/ |

6 (3) |

2,6х13,0 |

21,3/ |

|

|

4,5-4,0х150 |

1 (1) |

32,2/82,2 |

1 (1) |

4,0х13,5 |

80,0/ |

||||

|

5,0х150 |

1 (1) |

55,2/85,8 |

2 (2) |

3,0х14,0 |

35,5/ |

||||

|

Филиал ОАО "Лафарж цемент" (г.Воскресенск) |

Мокрый, известняк, газ |

3 (2) |

32,6/70,8 |

6 (6) |

72,1 / |

6 (6) |

23,6/ |

||

|

4,0-3,6х118 |

1 (-) |

1 (1) |

3,0х14,0 |

94,4/ |

6 (6) |

2,6х13,0 |

23,6/ |

||

|

4,0-3,6х150 |

2 (2) |

32,6/70,8 |

3 (3) |

2,6х13,0 |

62,3/ |

||||

|

2 (2) |

ММС-70-23С |

||||||||

|

ОБП ОАО "Лафарж Цемент" (п.Ферзиково) |

Сухой, известняк, газ |

1 (1) |

208,3/- |

||||||

|

52х74 |

208,3/- |

||||||||

|

ОАО "Подольск-цемент" |

Мокрый, известняк, газ |

2 (1) |

14,0/38,2 |

2 (1) |

40,0/23,9 |

1 (1) |

45,0/20,0 |

||

|

3,3-3,5х70,0 с концентраторами шлама |

14,0/38,2 |

2 (1) |

2,6х13,0 |

40,0/23,9 |

1 (1) |

3,2х15,0 |

45,0/20,0 |

||

|

ОАО "Холсим (Рус) СМ" (г.Коломна) |

Известняк мокрый, сухой, газ |

2 (2) |

128,99/50,0 |

1 (1) |

480,0/55,0 |

7 (7) |

90,0/48,0 |

||

|

3,6х127 N 1-2 |

1 (1) |

14,9/46,8 |

1 (1) |

FLS АТОХ 50 |

480,0/55,0 |

4 (4) |

4,0х13,5 |

90,0/48,0 |

|

|

5,5х86 с ЦТО и ДК |

1 (1) |

132,0/53,0 |

3 (3) |

2,6х13,0 |

|||||

|

ЗАО "Михайловцемент" |

Мокрый, известняк, газ |

4 (4) |

50,0/61,3 |

7 (7) |

60,0/56,6 |

7 (7) |

36,7/60,4 |

||

|

4,5х170 |

4 (4) |

50,0/61,3 |

7 (7) |

3,0х14,0 |

60,0/56,6 |

6 (6) |

3,0х14,0 |

||

|

1 (1) |

3,2х15,0 |

||||||||

|

ООО "Серебрянский цементный завод" |

Сухой, известняк, уголь |

1 (1) |

212,0/52,5 |

1 (1) |

420,0/23,8 |

3 (3) |

100,0/61,6 |

||

|

4,8х72 с ЦТО и ДК |

1 (1) |

212,0/52,2 |

1 (1) |

MPS 5000В |

420,0/23,8 |

3 (3) |

4,4х15,0 |

100,0/61,6 |

|

|

Филиал ООО ХайдельбергЦемент Рус в п.Новогуровский |

Сухой, известняк, уголь |

1 (1) |

69,7/208,3 |

1 (1) |

290,0/87,0 |

3 (3) |

110,0/54,5 |

||

|

5,0х72 с ЦТО и ДК |

208,3/69,7 |

1 (1) |

LM 56,4 |

290,0/87,0 |

3 (3) |

4,4х15,0 |

110,0/54,5 |

||

|

ПАО "Мордовцемент" - всего |

Мокрый, мел, газ, альтернативное топливо |

61,1/77,9 |

12 (12) |

238,0/45,0 |

17 (16) |

61,2/54,5 |

|||

|

в том числе по мокрому способу |

8 (8) |

51,4/75,3 |

6 (5) |

2,6х13,0 |

20,0/54,5 |

||||

|

3,6-3,3-3,6х150 N 1 |

1 (1) |

26,0/74,0 |

5 (5) |

3,2х8,5 |

185,0/76,0 |

8 (8) |

3,2х15,0 |

50,0/54,5 |

|

|

3,3-3,3-4,0х150 N 2 |

1 (1) |

26,0/74,0 |

4 (4) |

2,0х10,5 |

65,0/76,0 |

||||

|

3,6-3,3-4,0х150 N 3 |

1 (1) |

26,0/74,0 |

1 (1) |

ММС 7,0х2,3 |

450,0/76,0 |

||||

|

3,6-4,0х150 N 4 |

1 (1) |

26,0/74,0 |

1 (1) |

ММС 5,0х2,3 |

300,0/76,0 |

||||

|

5,0х185 N 5-7 |

3 (3) |

75,0/83,0 |

|||||||

|

5,6-5,0х185 N 8 |

1 (1) |

81,0/46,5 |

|||||||

|

4,0х47 с ЦТО и ДК N 9 |

Полусухой |

1 (1) |

97,5/80,0 |

||||||

|

5,2х65 с ЦТО и ДК |

Сухой |

1 (1) |

250,0/70,0 |

1 (1) |

MPS 5300В |

410/ |

3 (3) |

5,0х15,75 |

167,6/54,5 |

|

ЗАО "Белгородский цемент" |

Мокрый, мел, газ |

7 (7) |

37,5/85,0 |

5 (4) |

200,0/57,0 |

7 (7) |

46,5/58,0 |

||

|

4,0х150 |

5 (5) |

33,0/84,0 |

3 (2) |

3,0х8,5 |

200,0/57,0 |

3 (3) |

3,0х14,0 |

44,0/58,0 |

|

|

4,5х170 |

2 (2) |

49,5/87,0 |

2 (2) |

ММС-70-23 |

460/45,0 |

4 (4) |

3,2х15,0 |

48,0/58,0 |

|

|

ЗАО "Осколцемент" |

Мокрый, мел, газ |

6 (6) |

73,7/71,0 |

4 (4) |

468,5/38,0 |

12 (12) |

42,3/61,0 |

||

|

5,0х185 |

73,7/71,0 |

4 (4) |

3,2х8,5 |

468,5/38,0 |

12 (12) |

3,2х15,0 |

42,3/61,0 |

||

|

ЗАО "Липецкцемент" |

Сухой, известняк, газ |

3 (3) |

49,0/81,2 |

6 (6) |

48,5/70,0 |

7 (7) |

36,4/62,6 |

||

|

4,0х60 с конвейерными кольциваторами |

2 (2) |

32,8/63,0 |

4 (4) |

3,2х8,5 |

34,4/16,0 |

4 (4) |

3,0х14,0 |

37,9/26,0 |

|

|

5,0х75 с ЦТО |

1 (1) |

81,9/76,0 |

2 (2) |

4,2х10,0 |

111,4/63,0 |

3 (3) |

3,2х15,0 |

52,6/54,0 |

|

|

Воронежский филиал АО "ЕВРОЦЕМЕНТ груп" |

Сухой, мергель, мел, газ |

1 (1) |

250,0/14,7 |

2 (1) |

450,0/25,8 |

2 (2) |

195,0/20,0 |

||

|

5,0х78 с ЦТО и ДК |

1 (1) |

250,0/14,7 |

2 (1) |

Верт. вал. м-ца |

450,0/25,8 |

2 (2) |

5,4х15,0 |

195,0/20,0 |

|

|

ОАО "Себряковцемент" - всего |

Мокрый |

9 (5) |

49,2/86,1 |

5 (5) |

215,3/74,3 |

13 (13) |

49,8/55,8 |

||

|

в том числе: |

9 (5) |

42,5/86,5 |

2 (2) |

3,0х8,5 |

200,1/66,4 |

7 (7) |

2,6х13,0 |

29,6/50,4 |

|

|

3,6-3,3-3,6х150 N 1-3 |

3 (-) |

26,7/96,7 |

1 (1) |

3,2х8,5 |

237,9/90,1 |

5 (5) |

3,0х14,0 |

52,0/58,4 |

|

|

4,0-3,6-4,0х1150 N 4 |

1 (-) |

30,8/85,6 |

2 (2) |

МБ-70-23 |

131,0/58,6 |

1 (1) |

4,6х14,0 |

130,5/80,6 |

|

|

5,0-4,5х170 N 5-6 |

2 (2) |

63,2/71,1 |

|||||||

|

5,0х185 N 7 |

1 (1) |

71,3/90,4 |

|||||||

|

5,0х125 с ЦТО и ДК N 8 |

Комбинированный |

1 (1) |

97,2/83,7 |

||||||

|

4,4х52 с ЦТО и ДК |

Сухой |

1 (1) |

125,0/ |

||||||

|

ЗАО "Жигулевские стройматериалы" |

Мокрый, известняк, газ |

3 (3) |

63,1/45,9 |

9 (6) |

70,0/53,3 |

7 (6) |

45,0/44,3 |

||

|

5,0х135 N 1-2 |

2 (2) |

57,0/55,0 |

3 (-) |

2,6х13,0 |

43,0/60,0 |

1 (-) |

2,6х13,0 |

21,0/- |

|

|

5,0х163 N 3 |

1 (1) |

63,0/45,0 |

4 (4) |

3,0х14,0 |

62,0/53,3 |

6 (6) |

3,0х14,0 |

37,0/60,0 |

|

|

2 (2) |

МБ-70-23 |

||||||||

|

ООО "Холсим (Рус)" (г.Вольск) |

Мокрый, мел, газ |

5 (5) |

61,3/62,5 |

10 (8) |

99,1/63,0 |

7 (5) |

60,0/70,5 |

||

|

5,0х135 |

2 (2) |

49,5/55,0 |

3 (1) |

3,2х8,5 |

4 (2) |

3,2х15,0 |

45,0/ |

||

|

5,0х185 |

3 (3) |

68,0/67,5 |

4 (4) |

3,0х8,5 |

3 (3) |

4,0х13,5 |

80,0/ |

||

|

1 (1) |

ММС-70-23 |

||||||||

|

2 (2) |

МБ-70-23 |

||||||||

|

ЗАО "ХайдельбергЦемент Волга" |

Сухой, мел, газ |

3 (1) |

-/125 |

2 (2) |

30,6/31,0 |

2 (2) |

35,8/30,1 |

||

|

4,4х52 |

3 (1) |

-/125 |

2 (2) |

2,8х5,5 |

/31,0 |

2 (2) |

2,4х13,0 |

35,8/30,1 |

|

|

ЗАО "Ульяновскцемент" |

Мокрый, мел, газ |

4 (4) |

66,2/69,2 |

6 (6) |

155,0/59,8 |

7 (6) |

51,7/66,9 |

||

|

5,0-4,5-5,0х170 N 1, 3, 4 |

3 (3) |

56,0/69,2 |

3 (3) |

3,0х8,5 |

123,8/ |

1 (-) |

3,0х14,0 |

||

|

5,0-5,6х170 |

1 (1) |

65,5/61,5 |

1 (1) |

3,2х8,5 |

194,4/ |

6 (6) |

3,2х15,0 |

51,7/66,9 |

|

|

2 (2) |

МБ-70-23 |

422,1/ |

|||||||

|

ООО "Сенгилеевский цементный завод" |

Сухой, мел, мергель, газ |

1 (1) |

-/125 |

1 (1) |

Верт. |

205,0/- |

2 (2) |

4,4х13,0 |

130/- |

|

4,4х52 с ЦТО и ДК |

|||||||||

|

ЗАО "Кавказцемент" |

Мокрый, известняк, газ |

4 (4) |

74,0/88,0 |

3 (3) |

275,0/58,0 |

5 (5) |

80,0/68,4 |

||

|

5,0-185 |

1 (1) |

73,0/88,0 |

3 (3) |

4,0х13,5 |

275,0/58,0 |

5 (5) |

4,0х13,5 |

80,0/68,4 |

|

|

5,3х5,0х185 |

3 (3) |

74,0/88,0 |

|||||||

|

ГУП "Чеченцемент" |

Мокрый, известняк, газ |

2 (1) |

65,0/50,8 |

4 (2) |

60,0/60,5 |

4 (2) |

43,7/40,9 |

||

|

5,0х185 |

2 (1) |

65,0/50,8 |

4 (2) |

3,2х15,0 |

60,0/60,5 |

4 (2) |

3,2х15,0 |

43,7/40,9 |

|

|

ОАО "Новоросцемент" - всего |

Мергель, газ |

10 (10) |

45,7/82,4 |

17 (17) |

54,0/72,0 |

22 (22) |

43,8/51,5 |

||

|

Мокрый - всего |

Мокрый |

9 (9) |

46,9/89,1 |

8 (8) |

3,2х15,0 |

66,5/79,2 |

10 (10) |

2,6х13,0 |

27,2/44,4 |

|

4,0х150 N 6, 7; 1 |

3 (3) |

34,4/90,0 |

6 (6) |

2,6х13,0 |

38,5/75,3 |

9 (9) |

3,2х15,0 |

57,2/60,8 |

|

|

4,0-3,6-4,0х150 N 2-4 |

3 (3) |

32,4/85,9 |

2 (2) |

3,2х8,5 |

42,8/55,5 |

1 (1) |

3,2х14,0 |

45,0/38,6 |

|

|

5,0х185 N 8-10 |

3 (3) |

72,5/91,2 |

1 (1) |

3,7х8,5 |

64,0/27,2 |

||||

|

5,2х65, КНД |

Сухой |

1 (1) |

250/- |

1 (1) |

MAS-6000B |

550/ |

2 (2) |

3,8х12,75 КНД |

185/ |

|

ОАО "Верхнебаканский цементный завод" |

Сухой, мергель, газ |

1 (1) |

144,7/64,2 |

3 (2) |

143,4/74,5 |

3 (3) |

90,6/76,6 |

||

|

5,5х66 с ЦТО и ДК |

1 (1) |

258,3/65,0 |

1 (-) |

3,0х7,1 |

1 (1) |

3,0х14,0 |

37,6/ |

||

|

1 (1) |

3,2х8,5 |

49,3/58,2 |

2 (2) |

5,0х17,0 |

150,0/ |

||||

|

1 (1) |

АТОХ-57,5 |

350,0/90,8 |

|||||||

|

ООО "Атакайцемент" |

Сухой, мергель, газ |

1 (1) |

35,9/81,2 |

1 (1) |

80,2/60,6 |

2 (2) |

25,4/63,9 |

||

|

4,0х60 с ЦТО |

1 (1) |

35,9/81,2 |

1 (1) |

МПС 2650 |

80,2/60,6 |

1 (1) |

2,6х11,5 |

26,2/63,6 |

|

|

1 (1) |

2,6х13,0 |

24,6/64,0 |

|||||||

|

ЗАО "Углегорск-цемент" |

Сухой, газ, известняк |

1 (1) |

20,8/35,8 |

1 (1) |

25,0/47,9 |

1 (1) |

12,5/56,2 |

||

|

3,0х45 с ЦТО и ДК |

1 (1) |

20,8/35,8 |

1 (1) |

2,0х10,5 |