ВСН 011-67 (МЭиЭ СССР) Инструкция по организации и работе построечных лабораторий бетона и строительных материалов

ВСН 011-67

-------------------

МЭИэ СССР

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ ПО ОРГАНИЗАЦИИ И РАБОТЕ ПОСТРОЕЧНЫХ ЛАБОРАТОРИЙ БЕТОНА И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Срок введения - январь 1968 г.

ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом гидротехники имени Б.Е.Веденеева

УТВЕРЖДЕНЫ Главтехстройпроектом

ПРЕДИСЛОВИЕ

В соответствии с "Рекомендациями" семинара "Контроль качества гидротехнического бетона", проводившегося в Риге в 1965 г., и указаниями Главтехстройпроекта МЭиЭ СССР была проведена разработка новой "Инструкции по организации и работе построечных лабораторий бетона и строительных материалов" взамен И 2-55.

В Инструкции излагаются общие вопросы организации построечных лабораторий бетона и строительных материалов, права и обязанности их работников и входящей в состав лаборатории бетонной инспекции, а также приводятся подробные методические указания для работников лабораторий.

При составлении Инструкции учтены последние работы в области технологии бетона, практический опыт работы и контроля качества бетона в лабораториях на крупнейших отечественных гидростройках, зарубежный опыт, а также работы Лаборатории бетона ВНИИГа по подбору бетона, составлению нормативных документов и оказанию технической помощи лабораториям строительства.

В приложениях даны различные новые методы контроля бетона, опробованные при оценке качества бетона на отдельных строительствах.

Разработка Инструкции выполнена под общим руководством проф., доктора техн. наук В.В.Стольникова Лабораторией бетона ВНИИГа (авторы: проф., доктор техн. наук В.В.Стольников, канд. техн. наук Ц.Г.Гинзбург, канд. техн. наук Р.Е.Литвинова) при участии НИСа Гидропроекта (приложения 15, 16 и схемы лабораторий, авторы: инж. Б.Ф.Микулович, инж. Г.Н.Шуберт) и НИСа Оргэнергостроя (приложения 4, 5, 6, 7, автор - инж. А.Н.Яковлев).

В составлении и рассмотрении Инструкции принимал участие гл. специалист Главтехстройпроекта инж. В.И.Греч.

Инструкция рассмотрена и одобрена Комиссией Ученого совета ВНИИГа и утверждена Начальником Главтехстройпроекта, членом коллегии МЭиЭ СССР тов. А.А.Боровым 19 августа 1967 г.

Глава первая

ОБЩИЕ ВОПРОСЫ ОРГАНИЗАЦИИ И РАБОТЫ ЛАБОРАТОРИИ

1. Положение о построечной лаборатории бетона и строительных материалов и ее задачах

Общие положения

1. Главными задачами лаборатории являются: проведение испытаний и контроль качества материалов для приготовления бетона, проектирование экономичных составов бетона для строительства, наблюдение за правильным приготовлением, укладкой и уходом за бетоном, а также проведение испытаний бетона, уложенного в сооружения.

2. Лаборатория, включающая в себя бетонную инспекцию, организуется в составе технической инспекции строительства (см. приложение 1). На небольших строительствах при отсутствии технической инспекции лаборатория подчиняется непосредственно главному инженеру строительства.

3. Управление строительства обязано обеспечить все необходимые условия для успешной работы лаборатории и выполнения указаний лаборатории, направленных на получение высокого качества бетона в сооружениях.

4. Лаборатория обязана:

-

1) проектировать и подбирать наиболее рациональные и экономичные составы бетона с учетом возможных изменений свойств местных материалов (заполнители), цемента и условий работы бетона в сооружениях;

-

2) проверять качество материалов для приготовления бетонной смеси (цемента, песка, гравия и воды), а также периодически проверять состояние складов и условия подготовки и хранения заполнителей и цемента;

-

3) своевременно корректировать составы бетона в зависимости от изменений качества и состояния материалов, идущих для приготовления бетона, и ставить об этом в известность главного инженера строительства;

-

4) проверять прочность, водонепроницаемость и морозостойкость бетона, укладываемого в сооружение (в зависимости от его назначения), путем испытания контрольных образцов;

-

5) контролировать соблюдение на строительстве действующих технических условий на производство бетонных и железобетонных работ в летнее и зимнее время, а также разрабатывать по заданию строительства детализированные технические условия на отдельные виды бетонных работ;

-

6) производить по заданиям главного инженера отдельные экспериментальные исследования по бетону и принимать участие в изучении и внедрении на строительстве новых проверенных методов бетонных и железобетонных работ;

-

7) производить помимо испытаний цемента и бетона текущие контрольные лабораторные испытания цельной и сваренной арматуры, древесины, гидроизоляционных материалов, кирпича, пластических и других строительных материалов;

-

8) вести журналы работ, выполняемых лабораторией, и обеспечивать текущую отчетность, а также своевременно представлять главному инженеру отчетный материал по установленным формам;

-

9) проводить организуемую руководством строительства подготовку лаборантов и бетонных инспекторов;

-

10) выполнять силами бетонной инспекции:

-

а) контроль за правильным изготовлением бетонной смеси на бетонном заводе строительства;

-

б) контроль за правильным транспортированием бетонной смеси к блоку, использованием надлежащих марок бетона в соответствии с бетонируемой конструкцией и т.п.;

-

в) контроль за правильной подготовкой блоков к бетонированию (состояние бетонной поверхности ранее уложенного бетона, опалубки, арматуры, закладных частей, гидроизоляции, шпонок и пр.);

-

г) приемку блоков к бетонированию и постоянный контроль за правильным уплотнением бетонной смеси в процессе ее укладки в сооружение (надлежащее состояние опалубки, скорость подачи бетонной смеси в блок, высота падения бетонной смеси, длительность вибрирования и т.п.);

-

д) контроль ухода за бетоном в летнее и зимнее время в соответствии с ТУ;

-

е) фиксирование качества и хода бетонных работ, выполняемых участками строительства, с точным учетом случаев обнаруженных дефектов и брака и сообщением об этом немедленно главному инженеру строительства, а также визирование документов на оплату банком доброкачественно выполненного объема бетонных работ;

-

ж) измерение температуры бетонной смеси на различных этапах и температуры бетона в блоке после укладки;

-

-

11) своевременно информировать главного инженера строительства как об обнаруженных дефектах работ, так и об изменениях в составах бетона по ходу работы и т.п.

5. Размеры, оборудование построечной лаборатории бетона и строительных материалов и ее штаты определяются в основном масштабами строительства и конструкций бетонных и железобетонных сооружений.

В зависимости от объема работ лаборатории подразделяются:

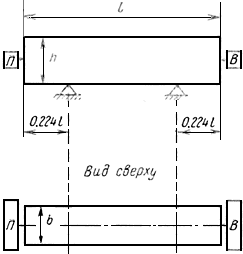

На лаборатории малого размера для обслуживания небольших строительств с объемом бетонных работ до 300000 м (тип I, рис.1).

(тип I, рис.1).

Рис.1. Схематический план помещений лаборатории типа I для строительств гидроузлов с объемом бетонных работ до 300 тыс. м

На лаборатории среднего размера для строительства с объемом от 300000 до 1000000 м (тип II и II-Р, рис.2, 3).

(тип II и II-Р, рис.2, 3).

Рис.2. Схематический план помещений лаборатории типа II для строительств гидроузлов с объемом бетонных работ до 1 млн. м

Рис.3. Схематический план помещений лаборатории типа II-Р для строительств гидроузлов с объемом бетонных работ до 1 млн. м в отдаленных от крупных центров местностях

в отдаленных от крупных центров местностях

6. Для строительств с особо крупными объемами бетонных работ 2000000 м и более построечные бетонные лаборатории должны в каждом отдельном случае проектироваться с учетом особенностей строительства.

и более построечные бетонные лаборатории должны в каждом отдельном случае проектироваться с учетом особенностей строительства.

7. Лаборатории бетона и строительных материалов (заведующему лабораторией и инспекторам по бетону, начальнику инспекции) предоставляется право:

-

1) давать непосредственно начальникам и главным инженерам стройуправлений, начальникам участков (прорабам) и начальникам подсобных предприятий в письменном виде указания в объеме вопросов, перечисленных в п.4 настоящей инструкции; эти указания обязательны к выполнению и могут быть отменены только письменным распоряжением главного инженера строительства;

-

2) приостанавливать (с последующим немедленным уведомлением главного инженера или начальника строительства) производство работ в тех случаях, когда они выполняются с применением недоброкачественных материалов или с нарушением действующих на строительстве технических условий;

-

3) по согласованию с главным инженером строительства приглашать в случае необходимости высококвалифицированных консультантов или передавать разрешение отдельных важных вопросов научно-исследовательским организациям;

-

4) требовать и получать от отделов строительства необходимые сведения, связанные с выполнением бетонных и железобетонных работ;

-

5) в случае возникновения разногласий между заведующим лабораторией и главным инженером строительства по важным вопросам производства бетонных работ, влияющих на качество возводимых сооружений, заведующий лабораторией обязан ставить в известность главного инженера Главного управления Министерства для разрешения разногласий и принятия соответствующих мер.

2. Штаты лаборатории и бетонной инспекции

8. При организации лаборатории и бетонной инспекции в зависимости от объема работ устанавливаются следующие штаты (табл.1).

Таблица 1

Рекомендуемые штаты лабораторий

|

Наименование должностей |

Штаты при объеме строительства (м |

||

|

до 300000 |

до 1000000 |

до 2000000 |

|

|

Лаборатория |

|||

|

Заведующий лабораторией |

1 |

1 |

1 |

|

Старший инженер |

1 |

2 |

3 |

|

Инженер |

2 |

2 |

3 |

|

Инженер-химик |

- |

1 |

1 |

|

Техник |

3 |

4 |

4 |

|

Лаборанты |

3 |

4 |

6 |

|

Рабочие |

3 |

5 |

8 |

|

Слесарь |

1 |

1 |

2 |

|

Механик |

- |

1 |

1 |

|

Секретарь (машинистка, зав. канцелярией) |

- |

1 |

1 |

|

Кладовщик-завхоз |

- |

1 |

1 |

|

Сторож |

- |

1 |

- |

|

Общее количество |

15 |

24 |

32 |

|

Бетонная инспекция |

|||

|

Начальник бетонной инспекции |

1 |

1 |

1 |

|

Старший инспектор-инженер |

1 |

3 |

4 |

|

Сменный инспектор-техник |

8 |

16 |

22 |

|

Общее количество |

10 |

20 |

27 |

|

Всего по лаборатории |

25 |

44 |

59 |

Примечание: Содержание штатов лаборатории бетона и бетонной инспекции производится за счет главы Генсметы "Содержание дирекции строящегося предприятия".

9. Оборудование лаборатории и учет результатов испытаний в зависимости от размера лаборатории и специфики измерений следует производить в соответствии с приложением 15 данной Инструкции.

Ниже приводится перечень необходимых помещений в зависимости от назначения работы для рекомендуемых типов лабораторий.

|

N |

Наименование помещений |

Площадь, м |

||

|

I |

II |

ll-P |

||

|

1 |

Испытание заполнителей |

18 |

22 |

21 |

|

2 |

Распиловка, выбуривание и шлифование образцов камня и бетона |

- |

36 |

31 |

|

3 |

Сушка и рассев заполнителей |

см. N п.п.5 |

27 |

26 |

|

4 |

Комната начальника бетонного отделения |

- |

12 |

14 |

|

5 |

Бетонное отделение |

72 |

63 |

66 |

|

6 |

Прессовый зал |

72 |

137 |

167 |

|

7 |

Испытание на водонепроницаемость и пропаривание образцов бетона |

28 |

44 |

41 |

|

8 |

Санузлы и душевые |

9 |

45 |

40 |

|

9 |

Кладовая цементного отделения |

- |

11 |

16 |

|

10 |

Цементное отделение |

43 |

42 |

46 |

|

11 |

Комната начальника цементного отделения |

- |

12 |

12 |

|

12 |

Кабинет начальника лаборатории и его заместителя |

12 |

17 |

24 |

|

13 |

Отделение технической документации |

16 |

27 |

33 |

|

14 |

Весовая химического отделения |

- |

32 |

37 |

|

15 |

Химическое отделение |

- |

32 |

37 |

|

16 |

Препараторская химического отделения |

- |

12 |

15 |

|

17 |

Мастерская |

13 |

16 |

23 |

|

18 |

Отделение гидроизоляции |

см. N п.п.10 |

29 |

34 |

|

19 |

Оттаивание образцов при испытании их на морозостойкость |

- |

30 |

37 |

|

20 |

Камера замораживания образцов |

- |

17 |

17 |

|

21 |

Компрессорная при камере замораживания |

- |

32 |

40 |

|

22 |

Камера хранения образцов в нормальных тепло-влажностных условиях по ГОСТ |

41 |

62 |

47 |

|

23 |

Отделение неразрушающих методов испытаний |

см. N п.п.13 |

N п.п.13 |

35 |

|

24 |

Приборная для аппаратуры при отделении неразрушающих методов испытаний |

То же |

То же |

23 |

|

25 |

Лаборантская |

- |

- |

37 |

|

26 |

Комната стабильной температуры для изучения деформаций |

- |

- |

27 |

|

27 |

Фотолаборатория |

- |

- |

29 |

|

28 |

Кладовые инвентаря и технической документации |

- |

- |

35 |

|

29 |

Помещение для кондиционеров |

- |

- |

37 |

_________________

* N п.п. соответствует позициям рис.1, 2, 3.

Примечания.

-

1. Площади помещений даны по типовым проектам лабораторий, составленным институтом Гидропроект.

-

2. При привязке проекта к строительству конкретной лаборатории размеры и назначения отдельных помещений могут быть изменены в соответствии с уточненной для лаборатории данного строительства спецификацией оборудования.

-

3. Для лабораторий на строительствах с объемом бетонных работ более 1 млн. м

перечень помещений может приниматься, как для лабораторий типа II-P, с уточнением площади помещений.

перечень помещений может приниматься, как для лабораторий типа II-P, с уточнением площади помещений. -

4. Указанная в таблице площадь помещения камеры хранения образцов (см. N п.п.22) дана из условий хранения в основном опытных образцов. Хранение контрольных образцов предусматривается в специальных кубохранилищах при контрольных постах. При расчете размеров кубохранилища предусмотреть на каждые 100 образцов (кубов со стороной 15 или 20 см и цилиндров) 1 м

площади пола при высоте помещения 3 м.

площади пола при высоте помещения 3 м.

Глава вторая

ОЦЕНКА КАЧЕСТВА МАТЕРИАЛОВ, ВХОДЯЩИХ В СОСТАВ ГИДРОТЕХНИЧЕСКОГО БЕТОНА, И ПРОЧИХ МАТЕРИАЛОВ

1. Испытание портландцемента, шлакопортландцемента и пуццоланового портландцемента

10. Все поступающие в лабораторию пробы цемента, отобранные в соответствии с указаниями настоящей инструкции (см. главу пятую), должны записываться в журнал регистрации проб. Порядковый номер, присваивающийся при этом цементу, должен сохраняться за ним при всех последующих испытаниях.

11. Хранение поступающих в лабораторию проб и их подготовка перед испытанием должны производиться в соответствии с указаниями пп.2-4 ГОСТ 310-60 "Цементы, методы физических и механических испытаний".

12. Пробы цемента должны быть подвергнуты испытаниям, перечисленным в табл.2.

Таблица 2

Перечень определений при испытании цемента

|

Наименование определений при испытании цемента |

N пунктов ГОСТ 310-60 описывающих методику испытания |

|

Нормальная густота и сроки схватывания цементного теста |

10-19 |

|

Равномерность изменения объема цемента |

20-26 |

|

Тонкость помола цемента |

27-29 |

|

Предел прочности при изгибе и сжатии образцов-балочек, изготовленных из цементных растворов |

29-51 |

|

Удельный вес цемента |

Приложение N 1 |

|

Удельная поверхность цемента |

Приложение N 2 |

13. Для более подробной характеристики свойств цемента рекомендуется производить дополнительно к определениям, перечисленным в п.12, следующие испытания:

-

а) определение теплоты гидратации термосным методом, описанным ГОСТ 4798-57;

-

б) химический анализ по ГОСТ 5382-65.

14. Если цемент не содержит тонкомолотых добавок, рекомендуется определять по данным химического анализа цемента:

-

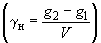

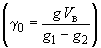

а) коэффициент насыщения известью силикатов кальция

;

; -

б) степень основности силикатов кальция в цементе

.

.

Используя вышеприведенные формулы и данные химического анализа, определяем процентное содержание клинкерных минералов в цементе:

|

Трехкальциевого силиката |

С |

|

Двухкальциевого силиката |

C |

|

Трехкальциевого алюмината |

С |

|

Четырехкальциевого алюмоферрита |

C |

|

Сернокислого кальция |

CaSO |

|

Переклаза |

MgO=MgO |

Примечание. Формулы взяты из "Указаний по проектированию составов бетонов", Госэнергоиздат, 1963.

15. При наличии данных о минералогическом составе портландцемента, полученных по п.14 настоящей инструкции, теплота гидратации цемента приближенно может быть вычислена по формуле

,

,

где  - теплота гидратации цемента через

- теплота гидратации цемента через  дней твердения, кал/г;

дней твердения, кал/г;

C S, C

S, C S, С

S, С А, С

А, С АF - процентное содержание соответствующих минералов цемента;

АF - процентное содержание соответствующих минералов цемента;

,

,  ,

,  ,

,  - коэффициенты, характеризующие долю участия различных клинкерных минералов в процессе тепловыделения.

- коэффициенты, характеризующие долю участия различных клинкерных минералов в процессе тепловыделения.

Значения этих коэффициентов могут приниматься по табл.3.

Таблица 3

Значения коэффициентов

,

,  ,

,  ,

,

|

Продолжительность твердения |

Доля участия в процессе тепловыделения, кал/г |

|||

|

C |

C |

С |

C |

|

|

3 дн. |

0,929 |

0,159 |

1,517 |

-0,119 |

|

7 дн. |

1,093 |

0,231 |

2,069 |

-0,414 |

|

28 дн. |

1,142 |

0,153 |

2,299 |

+0,140 |

|

3 мес |

1,183 |

0,231 |

2,458 |

+0,332 |

|

6 мес |

1,220 |

0,445 |

2,457 |

+0,382 |

|

12 мес |

1,269 |

0,532 |

2,525 |

+0,400 |

2. Испытание прочих вяжущих веществ

16. При поступлении на строительство иных вяжущих веществ, помимо указанных в § 1 гл. второй, отбор проб и их испытания должны производиться согласно соответствующим стандартам, техническим указаниям и инструкциям (приложение 16).

3. Испытание тонкомолотых и тонкодисперсных добавок

17. При поставке добавок на строительство от завода-изготовителя отбор проб и их обработка перед испытанием должны производиться по указаниям пп.5-7 ГОСТ 4798-57 "Бетон гидротехнический. Методы испытания материалов для его изготовления".

18. При поступлении проб добавок из карьеров обработка доставленных проб должна заключаться в их последовательном измельчении, перемешивании и сокращении до объема, необходимого для соответствующих испытаний.

19. Определение активности гидравлических добавок производится методом поглощения извести за 30 суток по ГОСТ 6269-63 "Добавки кислые гидравлические (пуццоланические вещества). Методы определения активности".

Примечание. Предварительное определение активности при текущем контроле уже опробованных добавок может производиться по поглощению извести за 4 суток.

20. Определение потери при прокаливании и содержания сернокислых и сернистых соединений в пересчете на SO должно производиться по ГОСТ 5382-65.

должно производиться по ГОСТ 5382-65.

21. Определение тонкости помола и удельного веса добавок производится, как для цементов, по ГОСТ 310-60 "Цементы. Методы физических и механических испытаний".

22. Водопотребность добавки характеризуется количеством воды, необходимым для получения теста нормальной густоты, выраженным в процентах к весу сухой добавки.

При определении водопотребности добавка предварительно высушивается до постоянного веса при температуре 105-110 °С и измельчается до тонкости помола, характеризующейся остатком на сите 4900 отв/см , не превышающим 20%. Для полученного порошка производится определение водопотребности по методу, принятому для определения густоты цементного теста (см. ГОСТ 310-60).

, не превышающим 20%. Для полученного порошка производится определение водопотребности по методу, принятому для определения густоты цементного теста (см. ГОСТ 310-60).

23. Определение способности гидравлических добавок распускаться в воде производится в том случае, если на строительстве предположено производить мокрую присадку трепела или диатомита непосредственно в процессе приготовления бетона. Это определение производится для добавок в немолотом, кусковом виде.

Среднюю пробу добавки высушивают при 105-110 °С и отсеивают от мелочи на сите с отверстиями 20 мм. От остатка на сите берут навеску 500 г (с точностью до 0,5 г), помещают в сферическую чашку и заливают водой так, чтобы вода покрывала добавку слоем не менее 3 см.

По истечении 2 ч, если добавка не превратилась в тонкодисперсную, шламообразную массу, ее растирают в той же чашке при помощи лопатки в течение 3 мин.

Тонкодисперсные частицы шлама в том случае, если он получается, удаляют с помощью отмучивания до тех пор, пока сливаемая вода не станет прозрачной. Твердый остаток собирают в отдельный сосуд, высушивают и взвешивают. По разности весов определяют вес материала, полностью распускающегося в воде. Это количество, выраженное в процентах от веса пробы сухой добавки (500 г), является характеристикой способности добавки распускаться в воде.

24. Испытание и химический анализ доменных гранулированных шлаков производится по ГОСТ 3476-60 и по ГОСТ 5382-65 "Цементы. Методы химического анализа портландцементов".

25. Определение структуры доменных гранулированных шлаков производится путем петрографического анализа в специальных лабораториях.

26. Определение тонкости помола производится по п.21 настоящей Инструкции.

27. Определение содержания сернокислых и сернистых соединений в пересчете на SO должно производиться по ГОСТ 5382-65.

должно производиться по ГОСТ 5382-65.

28. Определение содержания органических примесей в наполняющих добавках производится, как и для песка, методом окрашивания по п.43 настоящей Инструкции. Если окраска жидкости над добавкой при этом испытании получается светлее цвета эталона, добавка считается по этому признаку пригодной для применения; если же окраска получается темнее цвета эталона, окончательное суждение о пригодности добавки производят на основании испытания ее на прочность в бетоне.

29. Определение тонкости помола производится по ГОСТ 310-60.

30. Определение влияния, оказываемого заменой части цемента соответствующим количеством наполняющей добавки на подвижность бетонной смеси и на прочность бетона при сжатии, производится по п.13 ГОСТ 4798-57 "Бетон гидротехнический. Методы испытаний материалов для его приготовления".

31. Отбор средней пробы золы производят следующим образом. От партии золы из 20-30 мест отбирают 100-150 кг золы, после тщательного перемешивания рассыпают слоем толщиной 7-10 см на брезенте или деревянном настиле. Рассыпанную золу делят по двум взаимно перпендикулярным направлениям на 4 приблизительно равные части, из которых две диаметрально противоположные отбрасывают, а остальные две снова перемешивают, рассыпают ровным слоем, делят на 4 части и т.д. Квартование золы продолжают до тех пор, пока останется 20-25 кг золы, которые и используются как средняя проба.

32. Определение потери при прокаливании, содержания сернокислых и сернистых соединений (в пересчете на SO ), содержания несгоревшего угля и содержания щелочей производится обычными методами количественного химического анализа в специальных лабораториях.

), содержания несгоревшего угля и содержания щелочей производится обычными методами количественного химического анализа в специальных лабораториях.

33. Определение влажности золы производят следующим образом. Навеску золы 5-10 г высушивают при 100-110 °С в сушильном шкафу до постоянного веса. Разность между весом золы до и после высушивания относят к весу влажной золы и выражают в процентах.

Взвешивания производятся на технических весах с точностью до 0,01 г.

Примечание. Влажность золы не нормируется, но должна учитываться в процессе приготовления бетонной смеси так же, как влажность песка и крупного заполнителя.

34. Определение крупности зерен золы производят следующим образом. Крупность зерен золы (степень ее дисперсности) определяется путем последовательного просеивания навески золы 100 г, высушенной предварительно в сушильном шкафу (в течение 2 часов при 100-110 °С), через сита N 02К и 008К (размер стороны ячейки в свету 0,2 и 0,08 мм).

Просеивание считается законченным, когда в течение 1 минуты через сито проходит не более 1 г золы.

Крупность золы определяется в процентах к взятой навеске путем взвешивания остатков на ситах с точностью до 0,1 г.

35. Определение влияния водопотребности золы на подвижность бетонной смеси производят следующим образом. Пробу золы, высушенную до постоянного веса при 110-100 °С, смешивают с портландцементом, применяемым на строительстве. Смешивание производят в мешалке принудительного действия любой системы в течение 30 минут. Соотношение между цементом и золой должно отвечать принятой дозировке последней. Общее количество смеси должно составлять примерно 8 кг.

На смеси цемента с золой, а также на цементе без золы приготовляют бетонные смеси с равными расходами (280 кг/м ), в одном случае цемента с золой и в другом цемента при одинаковом значении водовяжущего отношения, которое выбирают таким, чтобы осадка конуса бетонной смеси на цементе без золы находилась бы в пределах 5-10 см.

), в одном случае цемента с золой и в другом цемента при одинаковом значении водовяжущего отношения, которое выбирают таким, чтобы осадка конуса бетонной смеси на цементе без золы находилась бы в пределах 5-10 см.

Заполнители для бетонной смеси рекомендуется брать те же, которые применяются на данном строительстве. Если наибольшая принятая на строительстве крупность зерен заполнителя превышает 50 мм, то после затворения бетонной смеси зерна крупнее 50 мм удаляются мокрым отсевом.

4. Испытание заполнителей для бетона

Общие указания

36. Пробы заполнителей могут поступать для испытания в лабораторию: а) из карьеров, б) со складов строительства, в) от контролеров бетонной инспекции, отбирающих пробы в порядке текущего контроля за работой дробильных и промывных устройств и бетонного завода. Предварительная обработка проб до их испытания должна производиться по п.39 настоящей инструкции.

37. Сведения о всех поступающих в лабораторию пробах заполнителей должны заноситься в журнал регистрации проб. Присваиваемый при этом материалу порядковый номер должен сохраняться за ним при всех последующих испытаниях.

38. Если в результате предварительной обработки материал пробы меняется (например, песчано-гравийная смесь на песок и гравий), за полученными пробами сохраняется номер с добавлением соответствующего индекса.

39. Обработка проб щебня и песчано-гравийных материалов, поступающих в лабораторию от контролеров бетонной инспекции, заключается в высушивании проб при температуре не выше 105-110 °С и осреднении их путем перемешивания. Если эти пробы состоят из песка и гравия (щебня), они должны быть перед осреднением просеяны через сито 5 мм для установления процентного содержания песка и гравия (щебня). В дальнейшем каждый из этих материалов осредняется перемешиванием и испытывается независимо один от другого.

40. Взвешивание навесок песка весом до 200 г должно производиться с точностью до 0,1 г и весом более 200 г - с точностью до 1 г. При определении удельного веса песка взвешивание производится с точностью до 0,01 г.

Испытание песка

41. Определение содержания глины, ила и мелких пылевидных фракций посредством отмучивания производится следующим образом. От высушенного до постоянного веса при 105-110 °С песка берут навеску в 1000 г, помещают в стеклянный сосуд и заливают водой так, чтобы высота слоя воды была не менее 19 см.

Стеклянной палочкой энергично перемешивают содержимое сосуда и через 2 минуты осторожно сливают мутную воду и заменяют ее свежей, после этого вновь производят энергичное перемешивание палочкой, через каждые 2 минуты сливая мутную воду и заменяя ее свежей. Так поступают до тех пор, пока вода не будет оставаться чистой и прозрачной. Тогда воду сливают, а материал высушивают при температуре 105-110 °С и взвешивают. По разности в весе до и после промывания определяют вес отмученных частиц и выражают в процентах к первоначальной навеске песка.

42. Качественное суждение о содержании глины в песке производят путем определения приращения объема песка при набухании по ГОСТ 8735-65, п.15.

43. Определение загрязненности органическими примесями производится методом окрашивания (колориметрической пробой). Для этого мензурку емкостью 250 мл наполняют до уровня 130 мл воздушно-сухим песком и доливают затем до уровня 200 мл трехпроцентным раствором едкого натра. Встряхнув несколько раз мензурку для того, чтобы весь песок мог смочиться раствором NaOH, добавляют этот раствор снова до уровня 200 мл, энергично взбалтывают (или перемешивают стеклянной палочкой) пробу и оставляют в покое на 24 часа. По истечении указанного срока сравнивают цвет жидкости над песком с цветом эталона, изготовленного указанным ниже способом непосредственно перед измерением налитого в сосуд той же формы и размера, что и проба испытуемого песка.

В сомнительных случаях рекомендуется пробу после подогрева в течение 2-3 часов в водяной бане при 60-70 °С вновь сравнить с эталоном.

44. Эталон изготовляется следующим образом: двухпроцентный раствор таннина приготовляется в однопроцентном растворе алкоголя, затем изготовленный таким образом раствор берется в количестве 2,5 мл на 97,5 мл трехпроцентного раствора едкого натра. Полученную смесь взбалтывают и оставляют в покое на 24 часа.

45. В случае получения цвета жидкости над песком светлее цвета эталона или одинакового с ним песок признается пригодным для бетона: при получении окраски темнее цвета эталона необходимо произвести испытание в пластичном растворе 1:3 по весу согласно ГОСТ 310-60 "Цементы. Методы физических и механических испытаний". В этом случае песок признается пригодным для бетона, если прочность образцов из цементного раствора с испытуемым непромытым песком в возрасте 7 и 28 дней получается не меньше прочности цементного раствора на том же цементе того же состава и с тем же песком, но предварительно промытым трехпроцентным раствором NaOH или насыщенным раствором извести, а затем тщательно промытым водой и высушенным.

46. Для определения влажности порцию песка в количестве около 1 кг помещают в плоский сосуд и высушивают в сушильном шкафу до постоянного веса при температуре 105-110 °С. При просушивании через каждые полчаса производят перемешивание песка.

Содержание влаги по весу  (в процентах) вычисляют по формуле

(в процентах) вычисляют по формуле

,

,

где  - первоначальный вес песка, г;

- первоначальный вес песка, г;

- вес песка после высушивания, г.

- вес песка после высушивания, г.

47. Для определения содержания SO навеску песка около 1 кг измельчают до размера зерен не более 0,6 мм, тщательно перемешивают, отбирают 100 г и помещают в мензурку емкостью 500 мл, наливают в мензурку 200 мл дистиллированной воды, энергично взбалтывают, дают ей отстояться в течение 6 часов и фильтруют. Отфильтрованную жидкость подкисляют двумя-тремя каплями соляной кислоты, приливают к ней десятипроцентный раствор хлористого бария, подогревают до 50 °С и оставляют в покое в течение суток.

навеску песка около 1 кг измельчают до размера зерен не более 0,6 мм, тщательно перемешивают, отбирают 100 г и помещают в мензурку емкостью 500 мл, наливают в мензурку 200 мл дистиллированной воды, энергично взбалтывают, дают ей отстояться в течение 6 часов и фильтруют. Отфильтрованную жидкость подкисляют двумя-тремя каплями соляной кислоты, приливают к ней десятипроцентный раствор хлористого бария, подогревают до 50 °С и оставляют в покое в течение суток.

Выделение белого осадка указывает на наличие SO . Количественное содержание SO

. Количественное содержание SO определяют методами аналитической химии.

определяют методами аналитической химии.

48. Определение содержания слюды, а также опала и других аморфных видоизменений кремнезема и кремнистых сланцев, могущих взаимодействовать со щелочами цемента, вызывая тем самым опасное расширение, выполняется методами петрографического анализа в специальных лабораториях, где производятся соответствующие лабораторные исследования взаимодействия заполнителей, намеченных к применению на данном строительстве, с цементом.

49. Определение гранулометрического состава производится посредством ситового анализа. Для этого от высушенного до постоянного веса при 105-110 °С песка берут навеску 1000 г и просеивают ее последовательно через сита стандартного набора, начиная с сита с шириной отверстия 5 мм.

Взвесив остатки на каждом сите, определяют в процентах частные остатки (отношение веса остатка на данном сите к весу просеиваемой пробы) и полные остатки (сумма частных остатков на всех более крупных ситах плюс частный на данном сите).

По величинам полных остатков (в процентах) для песка строят кривую, положение которой сопоставляют с пределами, приведенными в табл.2 ГОСТ 4797-64. Песок признается пригодным для бетона, если его кривая просеивания ложится в области, ограничиваемой двумя предельными кривыми просеивания, построенными по данным табл.2 того же ГОСТа. Применение песков, не удовлетворяющих этому условию, допускается лишь после проведения соответствующих лабораторно-исследовательских работ и технико-экономического обоснования целесообразности их применения.

По данным ситового анализа рекомендуется, помимо построения кривой просеивания, определять также средний размер зерен  и модуль крупности

и модуль крупности  :

:

-

а) Средний размер зерен (мм) вычисляется по формуле

,

,

где - сумма частных остатков на ситах за исключением пыли, прошедшей через сито с отверстиями в 0,14 мм;

- сумма частных остатков на ситах за исключением пыли, прошедшей через сито с отверстиями в 0,14 мм; ,

,  ,

,  и т.д. - частные остатки на ситах с отверстиями в 0,14, 0,315, 0,63 мм и т.д.

и т.д. - частные остатки на ситах с отверстиями в 0,14, 0,315, 0,63 мм и т.д. -

б) Модуль крупности (

) песка (без фракций гравия с размером зерен крупнее 5 мм) вычисляется как частное от деления на 100 суммы полных остатков на всех ситах, начиная с сита с размером отверстий 2,5 мм и кончая ситом с размером отверстий 0,14 мм. Модуль крупности песка вычисляют с точностью до 0,1 по формуле

) песка (без фракций гравия с размером зерен крупнее 5 мм) вычисляется как частное от деления на 100 суммы полных остатков на всех ситах, начиная с сита с размером отверстий 2,5 мм и кончая ситом с размером отверстий 0,14 мм. Модуль крупности песка вычисляют с точностью до 0,1 по формуле ,

,

где ,

,  ,

,  ,

,  ,

,  - полные остатки в процентах на ситах с размером отверстий 2,5; 1,25; 0,63; 0,315; 0,14 мм.

- полные остатки в процентах на ситах с размером отверстий 2,5; 1,25; 0,63; 0,315; 0,14 мм.

50. Для определения насыпного веса песка его предварительно высушивают до постоянного веса при температуре 105-110 °С. Затем его насыпают с высоты 10 см в предварительно взвешенный цилиндр емкостью 1 л до образования над верхом цилиндра конуса, который снимают линейкой. Цилиндр с песком взвешивают.

Объемный вес песка  вычисляют по формуле:

вычисляют по формуле:

кг/л,

кг/л,

где  - вес цилиндра, кг;

- вес цилиндра, кг;  - вес цилиндра с песком, кг;

- вес цилиндра с песком, кг;  - объем цилиндра, л.

- объем цилиндра, л.

51. Определение удельного веса песка производится следующим образом. В стеклянный мерный цилиндр емкостью 500 мм* наливают воду до уровня 250 мм.* Цилиндр с водой ставят на весы и тарируют, после чего в него всыпают сухой песок в количестве 200-300 г. Количество всыпанного песка определяют взвешиванием, а его объем в плотном теле определяют по повышению уровня воды в цилиндре. Делением веса на его объем в плотном теле находят удельный вес. Кроме того, определение объемного веса может производиться по ГОСТ 8735-65.

_____________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

Испытание гравия и щебня

52. Определение содержания глины, ила и мелких пылевидных фракций производится по ГОСТ 8269-64.

53. Определение загрязненности органическими примесями производится, как для песка, по ГОСТ 8269-64. При получении цвета жидкости над заполнителем светлее цвета эталона гравий (соответственно щебень) признается пригодным для бетона; при получении окраски темнее эталона необходимо произвести испытание исследуемого заполнителя на прочность в бетоне, приготовляя последний на одном и том же цементе, с одним и тем же песком, беря в одном случае крупный заполнитель без промывки, в другом - после промывки 3%-ным раствором NaOH или насыщенным раствором извести с последующей промывкой водой. Крупный заполнитель признается пригодным для бетона, если прочность бетонных кубов с испытываемым непромытым заполнителем в возрасте 7 и 28 дней получается не ниже прочности кубов из бетона такого же состава с промытым заполнителем.

54. Качественное определение содержания SO производят, как и для песка, по п.47 настоящей инструкции, беря для измельчения не 1, а 5 кг заполнителя. Количественное содержание SO

производят, как и для песка, по п.47 настоящей инструкции, беря для измельчения не 1, а 5 кг заполнителя. Количественное содержание SO определяют методами аналитической химии.

определяют методами аналитической химии.

55. Определение содержания зерен слабых пород в гравии производят отдельно для фракций 5-10, 10-20 и 20-40 мм. Для этого из высушенной средней пробы каждой фракции отбирают указанное ниже число зерен (если испытанию подлежит нерассеянный заполнитель, он предварительно рассеивается на ситах с отверстиями 40, 20, 10 и 5 мм):

|

Фракция, мм |

Число зерен |

|

5-10 |

400 |

|

10-20 |

200 |

|

20-40 |

100 |

Зерна перед испытанием взвешивают и затем каждое зерно подвергают статическому давлению следующей нагрузкой:

|

Фракция, мм |

Нагрузка, кгс |

|

5-10 |

15 |

|

10-20 |

25 |

|

20-40 |

34 |

Раздавливание зерна, помещенного между двумя металлическими пластинками толщиной не менее 5 мм, рекомендуется производить при помощи неравноплечного рычага. Зерна, разрушенные при этом испытании, считаются зернами слабых пород.

По окончании испытания всех зерен данной фракции определяют вес неразрушенных зерен и вычисляют содержание слабых зерен в каждой фракции по формуле

%,

%,

где  - суммарный вес зерен данной фракции до испытания;

- суммарный вес зерен данной фракции до испытания;

- суммарный вес зерен той же фракции, выдержавших испытание.

- суммарный вес зерен той же фракции, выдержавших испытание.

Общее содержание слабых зерен во всем заполнителе определяют по методу среднего взвешенного по формуле

,

,

где  ,

,  ,

,  - процентное содержание слабых зерен во фракции 5-10, 10-20 и 20-40 мм;

- процентное содержание слабых зерен во фракции 5-10, 10-20 и 20-40 мм;

,

,  ,

,  - процентное содержание указанных фракций во всем заполнителе, определенное ситовым анализом последнего (см. п.58 настоящей инструкции).

- процентное содержание указанных фракций во всем заполнителе, определенное ситовым анализом последнего (см. п.58 настоящей инструкции).

Испытание крупного заполнителя на прочность при сжатии (раздавливании) в цилиндре производят в соответствии с ГОСТ 8269-64.

56. Определение содержания игловатых и пластинчатых (лещадных) зерен проводят следующим образом. Из навески гравия (щебня) весом 3 кг, предварительно промытого и высушенного до постоянного веса при температуре 105-110 °С, отбирают все игловатые зерна (размер вытянутой оси превышает другой наибольший размер не менее чем в 3 раза) и все пластинчатые (размер по толщине меньше другого наименьшего размера в 3 раза). Взвесив отобранные зерна, выражают их количество в процентах от веса взятой навески гравия (щебня).

57. Для использования заполнителей (песок, гравий, щебень), содержащих опал или другие аморфные видоизменения кремнезема, могущие опасно взаимодействовать со щелочами цемента, необходимо их изучать специальными методами в лабораториях институтов, занимающихся исследованиями по определению реакционной способности заполнителей.

58. Определение гранулометрического состава гравия (щебня) производится путем ситового анализа, как и для песка, по п.49 настоящей инструкции с той лишь разницей, что навеска берется 10 кг и просеивается она последовательно через все сита стандартного набора, начиная со 150 мм.

По результатам ситового анализа гравия (щебня) устанавливают наибольшую крупность, т.е. размер отверстия того сита, на котором полный остаток не превышает 5% от навески. Соответственно устанавливают половину наибольшей крупности, после чего строят кривую, положение которой сопоставляют с положением кривых, построенных по табл.1 ГОСТ 8268-62.

59. Определение водопоглощения материала зерен крупного заполнителя производят по п.19, ГОСТ 8269-64.

60. Определение объемного веса зерен крупного заполнителя производят гидростатическим методом. Для этого отвешивают 2-4 кг сухого гравия (щебня), помещают в кусок марли и завязывают в узел тонкой, прочной ниткой. Одновременно на столовых весах тарируют (уравновешивают дробью или песком) сосуд с водой такого объема, чтобы в него можно было поместить марлю с заполнителем. Погрузив заполнитель (в марлевой обертке) в сосуд с водою так, чтобы он целиком был погружен и в то же время не касался дна и стенок сосуда, вновь уравновешивают весы путем добавления гирь на чашку весов. Освободив заполнитель от марли, погружают последнюю вместе с ниткой в воду и вновь уравновешивают весы. Объемный вес зерен определяется по формуле

,

,

где  - вес пробы сухого гравия (щебня), г;

- вес пробы сухого гравия (щебня), г;

- вес, необходимый для уравновешивания весов при погружении в сосуд с водой пробы заполнителя в марлевой обертке, г;

- вес, необходимый для уравновешивания весов при погружении в сосуд с водой пробы заполнителя в марлевой обертке, г;

- то же при погружении марлевой обертки без заполнителя, г.

- то же при погружении марлевой обертки без заполнителя, г.

61. Для определения насыпного веса высушенный крупный заполнитель насыпают с высоты 5 см в предварительно взвешенный мерный сосуд до образования над верхом сосуда конуса, который затем снимают линейкой, и мерный сосуд с заполнителем взвешивают.

Объем и размеры мерного сосуда приведены в табл.4.

Таблица 4

Объем и размеры мерного сосуда

|

Наибольшая крупность зерен, заполнителя, мм |

Емкость сосуда, л |

Внутренние размеры сосуда, мм |

|

|

Диаметр |

Высота |

||

|

До 40 |

5 |

186 |

186 |

|

До 80 |

15 |

267 |

267 |

|

Больше 80 |

50 |

400 |

398 |

Насыпной вес крупного заполнителя вычисляют по формуле:

,

,

где  - вес мерного сосуда, кг;

- вес мерного сосуда, кг;

- вес мерного сосуда с заполнителем, кг;

- вес мерного сосуда с заполнителем, кг;

- объем мерного сосуда, л.

- объем мерного сосуда, л.

62. Определение объема пустот в крупном заполнителе производится следующим образом. В сосуд указанного в п.61 объема укладывают (со штыкованием в два слоя) испытываемый заполнитель, предварительно насыщенный водой в течение суток; верх срезают линейкой.

Через полчаса после укладки заполнителя сосуд покрывают решетчатой крышкой и сливают из него воду, оставляя его опрокинутым в течение получаса.

После этого сосуд с заполнителем взвешивают. Затем наливают в сосуд воду до тех пор, пока вода не заполнит сосуд до краев, после чего сосуд с заполнителем и долитой водой вновь взвешивают.

Объем пустот  в процентах вычисляют по формуле

в процентах вычисляют по формуле

,

,

где  - вес долитой воды, кг;

- вес долитой воды, кг;

- объем сосуда, л.

- объем сосуда, л.

63. Определение морозостойкости гравия или щебня, предназначаемых для приготовления морозостойкого гидротехнического бетона, производится в соответствии с ГОСТ 4797-64, п.27.

Крупный заполнитель, предназначенный для бетона зоны переменного уровня воды, должен испытываться на морозостойкость в бетоне.

После прохождения установленного числа циклов замораживания и оттаивания для соответствующей марки бетона по морозостойкости бетон должен иметь прочность не ниже 85% от предела прочности образцов бетона того же состава, не подвергавшихся замораживанию и оттаиванию. Применяемый при этом цемент с умеренной экзотермией должен соответствовать ГОСТ 10178-62.

Крупный заполнитель, предназначаемый для приготовления надводного бетона, испытывают на морозостойкость непосредственным замораживанием или испытанием его на замораживание в бетоне. В обоих случаях образцы подвергают 50 циклам замораживания и оттаивания.

После испытания крупного заполнителя непосредственным замораживанием потери в весе каждой фракции заполнителя не должны превышать 10%.

После испытания крупного заполнителя в бетоне потеря прочности бетона не должна превышать 15%.

В случае отрицательного результата испытания крупного заполнителя непосредственным замораживанием испытание его на морозостойкость в бетоне является решающим.

Испытание бетона на морозостойкость должно производиться в соответствии с ГОСТ 4800-69 с целью установления состава бетона требуемой морозостойкости на данном заполнителе с учетом технико-экономической целесообразности его применения.

64. Испытания в растворе сернокислого натрия и непосредственным замораживанием производят в соответствии с ГОСТ 8269-64, пп.30 и 31.

1) Определение морозостойкости щебня (гравия) непосредственным замораживанием.

а) Применяемая аппаратура.

Холодильная камера.

Сушильный шкаф.

Технические или торговые весы.

Сита из стандартного набора по п.10 ГОСТ.

Ванна для насыщения водой и оттаивания щебня (гравия).

Сосуд металлический для испытания щебня (гравия).

б) Подготовка пробы.

Испытываемый щебень (гравий) рассеивают на ситах на отдельные стандартные фракции. Каждую фракцию щебня (гравия) испытывают на морозостойкость отдельно. Фракции, содержащиеся в щебне (гравии) в количестве менее 5% по весу, на морозостойкость не испытывают.

Для испытания берут от каждой испытываемой фракции две пробы. Вес каждой пробы должен соответствовать указанному в табл.5.

Таблица 5

Количество щебня по фракциям, подвергаемого испытаниям

|

Размер фракций щебня, мм |

Вес пробы для испытания на морозостойкость, кг |

|

5-10 |

1,0 |

|

10-20 |

1,5 |

|

20-40 |

2,0 |

|

40-70 |

5,0 |

Зерна крупнее 70 мм дробят и испытывают фракцию размером 40-70 мм.

Полученные пробы щебня (гравия) тщательно промывают и высушивают до постоянного веса.

в) Проведение испытания.

Каждую пробу щебня (гравия) данной фракции насыпают в сосуд слоем, толщина которого не должна превышать наибольшую крупность зерен, и заливают водой, имеющей температуру 20±5 °С. Через 48 часов сливают воду из сосуда со щебнем (гравием), помещают его в холодильную камеру и доводят температуру в камере до минус 17-25 °С. Продолжительность одного выдерживания щебня (гравия) в камере при установившейся температуре в пределах минус 17-25 °С должна быть 4 часа. После этого сосуд со щебнем (гравием) помещают в ванну с проточной или сменяемой водой при температуре 30±5 °С и выдерживают в ней при этой температуре до полного оттаивания щебня (гравия), но не менее 2 часов. Далее цикл испытаний повторяют.

После 15, 25 и каждых последующих 25 циклов попеременного замораживания и оттаивания навеску щебня (гравия) высушивают до постоянного веса, просеивают сквозь сито, на котором она полностью оставалась перед испытанием, взвешивают остаток на сите и вычисляют потерю в весе ( ) в процентах с точностью до 0,1% по формуле

) в процентах с точностью до 0,1% по формуле

%,

%,

где  - вес пробы до испытания, г;

- вес пробы до испытания, г;

- вес остатка на сите после соответствующего цикла замораживания и оттаивания, г.

- вес остатка на сите после соответствующего цикла замораживания и оттаивания, г.

Потеря в весе при испытании вычисляется как среднее арифметическое результатов испытания двух параллельных проб.

Если потеря в весе не превышает допускаемый при данном числе циклов замораживания и оттаивания стандартными или техническими условиями на щебень (гравий) предел для соответствующих видов строительных работ, испытания продолжают в течение следующих 25 циклов.

Если потеря в весе превысила допускаемый предел, испытания прекращают и показатель морозостойкости ( ) данной фракции щебня (гравия) характеризуют предыдущим числом циклов замораживания и оттаивания, при котором потеря в весе щебня (гравия) не превышает допускаемой.

) данной фракции щебня (гравия) характеризуют предыдущим числом циклов замораживания и оттаивания, при котором потеря в весе щебня (гравия) не превышает допускаемой.

2) Определение стойкости щебня (гравия) ускоренным методом в растворе сернокислого натрия.

а) Применяемая аппаратура.

Сушильный шкаф.

Торговые или технические весы.

Сита из стандартного набора по п.10 ГОСТ.

Сосуд для насыщения щебня (гравия) раствором сернокислого натрия.

б) Подготовка пробы.

Испытанию в растворе сернокислого натрия, как и непосредственным замораживанием, подвергают отдельные фракции щебня (гравия). Для этого пробы подготавливают, как указано в п.30 ГОСТ.

в) Проведение испытания.

Раствор сернокислого натрия приготовляют следующим образом. Отвешивают 250-300 г безводного сернокислого натрия по ГОСТ 4166-66 или 700-1000 г кристаллического сернокислого натрия по ГОСТ 4171-66 и растворяют в 10 л подогретой дистиллированной воды путем постепенного добавления в нее сернокислого натрия при тщательном перемешивании до насыщения раствора; охлаждают раствор до комнатной температуры, сливают в бутыль и оставляют в покое на двое суток.

Пробу щебня (гравия) насыпают в сосуд слоем, толщина которого не должна превышать наибольшую крупность зерен, заливают раствором сернокислого натрия так, чтобы щебень (гравий) был погружен полностью в раствор, и выдерживают в нем в течение 20 часов при комнатной температуре.

Затем раствор сливают (и используют повторно), а сосуд со щебнем (гравием) помещают на 4 часа в сушильный шкаф, в котором поддерживается температура 105-110 °С, после чего щебень (гравий) охлаждают до постоянной температуры, вновь заливают раствором сернокислого натрия, выдерживают в течение 4 часов и вновь помещают в сушильный шкаф на 4 часа. В указанной последовательности операцию повторяют требуемое число раз. После 3, 5, 10 и 15 циклов попеременного выдерживания в растворе и высушивания в сушильном шкафу пробу щебня (гравия) промывают горячей водой для удаления сернокислого натрия, высушивают до постоянного веса и просеивают сквозь сито, на котором она полностью оставалась перед испытанием. Остаток на сите взвешивают и вычисляют потерю в весе в процентах ( ) щебня (гравия) с точностью до 0,1% по формуле:

) щебня (гравия) с точностью до 0,1% по формуле:

%,

%,

где  - вес пробы до испытания, г;

- вес пробы до испытания, г;

- вес остатка на сите после соответствующего цикла испытаний, г.

- вес остатка на сите после соответствующего цикла испытаний, г.

Потерю в весе при испытании вычисляют как среднее арифметическое результатов испытаний двух параллельных проб.

Морозостойкость данной фракции щебня (гравия) оценивается, как при испытании непосредственным замораживанием, по п.30 ГОСТ 8269-64, при этом потеря в весе после каждой серии испытаний сопоставляется с нормативами действующих стандартов или технических условий на щебень (гравий) для соответствующих видов строительных работ.

65. Для испытания замораживания в бетоне на бетонной смеси рабочего состава изготовляют шесть кубов размерами 20х20х20 см, из которых три куба после 28 дней твердения испытывают на морозостойкость, повторяя циклы замораживания и оттаивания соответственно марке бетона по морозостойкости.

Изготовление, хранение и испытание кубов производят в соответствии с указаниями ГОСТ 4800-59 "Бетон гидротехнический. Методы испытания бетона".

Примечание. Если к моменту испытания состав бетона неизвестен, то испытанию подвергают бетон состава 1:2:4 (по весу) с водоцементным отношением 0,60. Изготовление бетона должно производиться на портландцементе марки не ниже "400". Применение для этого испытания пуццоланового портландцемента или шлакового портландцемента не допускается.

Испытание каменных пород

66. Для определения водопоглощения породы из каждой доставленной в лабораторию пробы выпиливают шесть кубиков размером 5х5х5 см или высверливают шесть цилиндров диаметром 5 см и высотой 5 см. Образцы высушивают до постоянного веса при 105-110 °С и по охлаждении взвешивают. Образцы помещают в ванну и заливают водой на  высоты, через 4 ч - на

высоты, через 4 ч - на  высоты и через 8 ч - на полную высоту. Образцы выдерживают в воде до установления постоянного веса (с точностью до 1 г). Затем образцы обтирают влажной тканью и взвешивают.

высоты и через 8 ч - на полную высоту. Образцы выдерживают в воде до установления постоянного веса (с точностью до 1 г). Затем образцы обтирают влажной тканью и взвешивают.

Водопоглощение в процентах по весу  вычисляют по формуле:

вычисляют по формуле:

%,

%,

где  - вес образца, высушенного до постоянного веса, г;

- вес образца, высушенного до постоянного веса, г;

- вес образца в насыщенном водой состоянии, г.

- вес образца в насыщенном водой состоянии, г.

Водопоглощение породы определяют как среднее арифметическое из четырех наибольших результатов.

67. Для определения прочности и объемного веса породы из каждой доставленной в лабораторию пробы выпиливают три кубика размером 5х5х5 см или высверливают три цилиндра диаметром 5 см и высотой 5 см. Образцы высушивают до постоянного веса, обмеривают и взвешивают. Прочность и объемный вес образцов определяют как среднее арифметическое из трех результатов.

68. Для определения предела прочности породы при сжатии в воздушно-сухом и в насыщенном водой состоянии образцы, изготовленные по пп.66 и 67 настоящей инструкции, испытывают на сжатие соответственно в воздушно-сухом и в насыщенном водой состоянии. Прочность породы определяется как среднее арифметическое из двух наибольших результатов при испытании в насыщенном водой состоянии.

Примечание. В отдельных случаях при неоднородном качестве камня количество образцов должно быть увеличено.

69. Качественное определение содержания SO производят, как и для песка, по п.47 настоящей инструкции, беря для измельчения 1 кг пробы. Количественное содержание SO

производят, как и для песка, по п.47 настоящей инструкции, беря для измельчения 1 кг пробы. Количественное содержание SO определяют методами аналитической химии.

определяют методами аналитической химии.

70. Определение удельного веса производят, как и для цементов, по ГОСТ 310-60. Средняя проба породы перед испытанием должна быть измельчена до величины частиц не более 0,25 мм.

Для двух параллельных опытов необходимо иметь около 150 г порошка.

71. Вычисление истинной пористости породы производят по значениям удельного  и объемного

и объемного  весов по формуле

весов по формуле

%.

%.

72. Вычисление коэффициента размокания породы производят по результатам испытания на сжатие и воздушно-сухом и насыщенном водой состоянии по формуле

.

.

73. Для определения морозостойкости породы среднюю пробу породы дробят вручную в щебень крупностью до 80 мм, отсеивают от частиц мельче 10 мм и затем испытывают по пп.63-65 настоящей инструкции.

74. Оценка качества строительных материалов, которые могут найти применение наряду с бетоном при возведении гидротехнических и вспомогательных сооружений, должна осуществляться в соответствии с указаниями существующих стандартов (приложение 17).

Глава третья

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ СВОЙСТВ БЕТОННОЙ СМЕСИ И ГИДРОТЕХНИЧЕСКОГО БЕТОНА

1. Приготовление бетонной смеси, отбор бетонной смеси и подготовка смеси к испытанию

75. Бетонная смесь, подлежащая испытанию, готовится либо в самой лаборатории, либо доставляется в нее в готовом виде, будучи отобрана на строительстве контролерами бетонной инспекции.

76. Приготовление бетонной смеси в лаборатории должно производиться в соответствии с указаниями, изложенными в пп.2-16 ГОСТ 4799-57.

77. Отбор проб бетонной смеси в производственных условиях должен производиться по пп.17-20 ГОСТ 4799-57 и ВСН 009-67.

78. Приготовленная в лаборатории или доставленная в лабораторию со строительства бетонная смесь должна быть перед испытанием обработана следующим образом.

а) Бетонная смесь должна быть отобрана для дальнейших испытаний не позднее чем через 5 мин после окончания перемешивания. В летнее время бетонную смесь (после ее выгрузки из бетономешалки) покрывают влажной мешковиной или брезентом. Бетонная смесь, предназначенная для приготовления образцов, должна быть уложена в формы не позднее чем через 30 мин после окончания перемешивания.

б) Отбор проб бетонной смеси в производственных условиях должен производиться на бетонном заводе при выгрузке смеси из бетономешалки и на месте укладки бетонной смеси.

в) Отбор проб на месте укладки при бадьевой подаче бетонной смеси производится после того, как закончена разгрузка смеси из бадьи. Отбор проб производится из различных мест разгруженной бетонной смеси.

г) При непрерывной подаче бетонной смеси (ленточными транспортерами, бетононасосами) отбор проб на месте укладки производится из подаваемой в блок бетонной смеси в три приема, с промежутками времени в 1 мин.

2. Определение свойств бетонной смеси

79. Определение подвижности бетонной смеси в лабораторных и производственных условиях производят по ГОСТ 4799-57.

80. Определение объемного веса бетонной смеси производят по ГОСТ 4799-57.

81. Определение водоотделения бетонной смеси производят по ГОСТ 4799-57.

82. Определение объема вовлеченного в бетонную смесь воздуха производят методами, описанными в приложении к ГОСТ 4799-57.

83. Водопотребность бетонной смеси определяют следующим приемом. Отвешивают песок и крупный заполнитель в заданном соотношении, помещают на боек, добавляют к ним отвешенное количество цемента, несколько уменьшенное по сравнению с ожидаемой потребностью в нем, и перемешивают всухую до получения однородной смеси. К этой смеси добавляют отвешенное количество воды соответственно данному водоцементному отношению и перемешивают бетонную смесь, как обычно. Одновременно в отдельном сосуде готовят цементное тесто с той же величиной водоцементного отношения.

Для приготовленной бетонной смеси определяют осадку конуса и жесткость. Если осадка конуса получается меньше заданной, то к бетонной смеси добавляют цементное тесто (перед прибавлением его необходимо тщательно перемешать до полной однородности) и вновь перемешивают в течение 2 мин. Повторные добавления цементного теста и перемешивания производят до тех пор, пока не будет получена заданная подвижность бетонной смеси. Число повторных добавлений и перемешиваний должно быть не более двух - в противном случае опыт должен быть повторен заново.

3. Испытание бетона

84. Испытание бетона на сжатие должно производиться по пп.2-26 ГОСТ 4800-59.

85. Испытание бетона на осевое растяжение должно производиться по пп.27-42 ГОСТ 4800-59.

Прочность бетона на осевое растяжение в кгс/см определяется путем испытания образцов-цилиндров и образцов-кубов либо образцов-восьмерок.

определяется путем испытания образцов-цилиндров и образцов-кубов либо образцов-восьмерок.

При испытании образцов-цилиндров и образцов-кубов сжимающая нагрузка прикладывается по диаметральной или диагональной плоскости; при испытании образцов-восьмерок нагрузка прикладывается по направлению продольной оси образцов.

При испытании образцов-цилиндров и образцов-кубов на прочность бетона и осевое растяжение образцы должны иметь следующие размеры: образцы-цилиндры - диаметр и высота 150 мм, образцы-кубы - 100х100х100 мм.

У образцов-кубов два взаимно противоположных ребра, образованных боковыми гранями, при изготовлении срезаются для создания опорных площадок шириной 14 мм.

Для образования опорных площадок применяются вкладыши к формам. Плоскости опорных площадок должны быть параллельны одна другой.

Перед испытанием образцы взвешивают и производят их обмер с точностью до 1 мм.

Испытание образцов производят при помощи пресса, используемого для определения прочности бетона на сжатие. Верхняя плита пресса должна быть установлена на сферическом шарнире, расположенном в центре плиты, и должна иметь возможность свободно поворачиваться в любом направлении. Размеры плит должны быть не менее размеров образцов. Степень точности показаний пресса должна составлять ±2%.

Образец устанавливают на прессе так, чтобы плиты пресса прилегали к опорным площадкам образца (при образцах-кубах), образованным с помощью вкладышей, или при образцах-цилиндрах к двум взаимно противоположным образующим. Направление сжимающей силы должно совпадать с диагональной (кубы) и с диаметральной (цилиндры) плоскостями образцов, а ось образца должна проходить через центр шарнира плиты пресса.

Для равномерного распределения нагрузки между плитами пресса и испытуемым образцом помещают прокладки. Прокладки изготовляются из обычной трехслойной фанеры. Длина прокладок должна быть не менее длины образца, а ширина прокладок должна составлять 0,2 размера диаметра (диагонали) образца.

Нагрузка должна возрастать непрерывно и равномерно со скоростью не выше 2 кгс/см в 1 сек до разрушения образца.

в 1 сек до разрушения образца.

Величину предела прочности на осевое растяжение для каждого образца вычисляют по следующим формулам:

-

а) при испытании образцов-цилиндров

,

,

где - разрушающая нагрузка, кгс/см

- разрушающая нагрузка, кгс/см ;

; - диаметр цилиндра, см;

- диаметр цилиндра, см; - длина цилиндра, см;

- длина цилиндра, см; -

б) при испытании образцов-кубов

,

,

где - разрушающая нагрузка, кгс/см

- разрушающая нагрузка, кгс/см ;

; - длина ребра куба, см.

- длина ребра куба, см.

Предел прочности бетона на осевое растяжение вычисляется с точностью до 0,5 кгс/см как среднее арифметическое значение двух наибольших результатов испытаний образцов.

как среднее арифметическое значение двух наибольших результатов испытаний образцов.

86. Испытание бетона на растяжение при изгибе производится в соответствии с ГОСТ 4800-59:

-

1. Прочность бетона на растяжение при изгибе определяется путем испытания образцов, имеющих форму балочек квадратного сечения.

-

2. Размеры образцов-балочек в зависимости от наибольшей крупности зерен заполнителя должны быть не менее указанных в табл.6.

Таблица 6

Размеры образцов-балочекНаибольшая крупность зерен заполнителя, мм

Размеры образцов, мм

по сечению

по длине

30

100х100

400

50

150х150

600

70

200х200

800

-

3. Перед испытанием на растяжение при изгибе измеряют ширину и высоту образцов-балочек в середине образца с точностью до 1 мм. Испытание образца производят двумя равными сосредоточенными грузами, расположенными симметрично по отношению к опорам.

-

4. Расстояние между опорами, на которые укладывается образец-балочка, а также между точками приложения грузов должно соответствовать табл.7.

Таблица 7

Расстояния между опорами балочек и точками приложения грузовДлина балочек, мм

Расстояние между опорами балочек, мм

Расстояние между точками приложения грузов, мм

400

300

100

600

450

150

800

600

200

-

5. Испытание образцов-балочек производят на 5-тонном прессе. Балочку укладывают на опоры так, чтобы изгиб ее происходил в плоскости, параллельной слоям укладки бетонной смеси в форму. Скорость загружения образца не должна превышать 25 кгс в 1 сек.

-

6. Предел прочности на растяжение при изгибе (

) в кгс/см

) в кгс/см отдельного образца-балочки вычисляют по формуле

отдельного образца-балочки вычисляют по формуле ,

,

где - разрушающая нагрузка, кгс;

- разрушающая нагрузка, кгс; - ширина образца, см;

- ширина образца, см; - высота образца, см;

- высота образца, см; - коэффициент, принимаемый равным:

- коэффициент, принимаемый равным:Длина балочек, мм

Коэффициент,

400

30

600

45

800

60

0,9 - коэффициент, вводимый в расчет вследствие принятия для испытания укороченных образцов-балочек (отношение длины к высоте менее 6).

-

7. Предел прочности бетона на растяжение при изгибе вычисляют с точностью до 0,5 кгс/см

как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

как среднее арифметическое значение двух наибольших результатов испытания трех образцов.

87. Испытание бетона на водонепроницаемость должно производиться по пп.43-49 ГОСТ 4800-59.

Образцы, приготовленные из бетонной смеси, должны иметь форму цилиндра диаметром и высотой 150 мм.

Перед испытанием образцы выдерживают в течение суток на воздухе, а затем помещают в металлические цилиндрические формы внутренним диаметром 155 мм и высотой 150 мм, изготовленные из стальных цельнотянутых труб. Промежуток между формой и образцами должен быть заполнен расплавленным уплотняющим парафином, не допускающим фильтрации воды между образцом и формой. Перед заливкой форма должна быть прогрета до температуры, близкой к температуре плавления уплотняющего состава. Торцовые поверхности образца перед постановкой их на испытание должны быть тщательно очищены стальной щеткой для удаления цементной пленки и следов уплотняющего состава.

После окончания подготовки образцов к испытанию и до начала испытания формы с образцами должны храниться под влажной тканью.

88. Испытание бетона на морозостойкость должно производиться по пп.50-62 ГОСТ 4800-59.

89. Определение объемного веса бетона должно производиться по пп.63-72 ГОСТ 4800-59.

90. Определение теплоты гидратации цемента в растворе и бетоне производится по одному из нижеизложенных способов.

Термосный метод определения теплоты гидратации цемента и бетона

(ГОСТ 4798-57)

1. Для определения теплоты гидратации цемента необходима следующая аппаратура:

-

а) термос цилиндрической формы высотой 25-30 см и внутренним диаметром 5-7 см; цилиндрические из белой жести сосуды диаметром 5-7 см и диаметром на 1 см менее внутреннего диаметра термоса и высотой на 5 см меньше высоты цилиндрической части термоса, сосуды снабжены петлями и поворачивающейся проволочной ручкой;

-

б) термометр на 50 °С с ценой деления шкалы 0,1-0,2° и с длинной хвостовой частью для измерения температуры в термосе;

-

в) термостат водяной в виде бака цилиндрической формы диаметром 60 см и высотой 40 см, снабженный мешалкой с мотором 0,25 л.с., электронагревателем с реостатом на 5 А и 30 Ом, терморегулятором любой системы, позволяющим поддерживать постоянство температуры с точностью до 0,1 °С, реле для автоматического включения и выключения тока в цепи нагревателя, термометром Бекмана для контроля постоянства заданной температуры воды в термостате.

Примечание. Показания термометра, служащего для измерения температуры в термосе, должны быть сверены с показаниями контрольного (проверенного) термометра при температурах 15, 20, 30 и 40 °С. На основании полученных данных строится поправочная кривая.

2. Внутренние цилиндрические сосуды для термоса, в которые помещают цементный раствор, изготовляются на оловянной пайке. Ручку сосуда изготовляют таким образом, чтобы она не препятствовала помещению сосуда в термос и закрытию его пробкой.

Корковая пробка к термосу пропитывается резиновым клеем или спиртовым раствором щелока или проваривается в парафине. После высушивания в отверстие пробки плотно вставляется запаянная с одного конца тонкостенная стеклянная трубка для термометра таким образом, чтобы конец ее находился несколько ниже середины (по высоте) термоса, но выше одной трети, считая снизу. Зазор между пробкой и трубкой заливается менделеевской замазкой.

3. Тепловое значение собранного термоса (кал) определяется по формуле

,

,

где  - вес термоса, г;

- вес термоса, г;

- вес корковой пробки, г;

- вес корковой пробки, г;

- вес стеклянной трубки для термометров, г;

- вес стеклянной трубки для термометров, г;

- вес ртути в стеклянной трубке, г;

- вес ртути в стеклянной трубке, г;

- вес цилиндрического сосуда из жести, г;

- вес цилиндрического сосуда из жести, г;

- вес пробки на дне термоса, на которую устанавливается сосуд из жести, г;

- вес пробки на дне термоса, на которую устанавливается сосуд из жести, г;

- объем части термометра, погружаемой в цементный раствор, см

- объем части термометра, погружаемой в цементный раствор, см

.

4. При использовании нескольких термосов каждый комплект (термос, пробка с трубкой, пробка-подставка и термометр) обозначается одним номером и в процессе работы не может заменяться без соответствующего пересчета теплового значения.

5. Цилиндрический сосуд, предназначенный для цементного раствора, заполняют на 1 см ниже краев водой, температура которой приблизительно на 25° выше температуры воды в термостате. Вес воды в сосуде определяется взвешиванием с точностью до 1 г. Сосуд покрывают сверху кружком из пергаментной бумаги диаметром на 6 см больше диаметра сосуда, края пергамента загибают вниз и прижимают к сосуду резинкой или ниткой.

В центре пергамента делают отверстие для ввода стеклянной трубки, после чего сосуд помещают в термос, на дно которого предварительно кладут пробковую прокладку так, чтобы сосуд не опирался на стенки термоса. Термос закрывают пробкой, между краями которой и бортом термоса накладывают кольцевой слой сургучной пасты или другой водонепроницаемой замазки, обладающей пластичностью при нормальной температуре. После этого термос помещают в термостат, температура воды в котором поддерживается равной 20±1 °С.

Термос закрепляют в термостате так, чтобы верхний его край находился на несколько сантиметров ниже уровня воды. В стеклянную трубку, конец которой должен находиться над поверхностью воды, вставляют термометр до дна трубки; в трубку предварительно наливают небольшое количество ртути (для лучшего теплообмена).

6. Температуру воды в термосе отмечают через 3 часа и через 44 часа после погружения его в термостат.

При первом отсчете температура воды в термосе должна быть примерно на 15 °С выше температуры воды в термостате; в противном случае опыт повторяют, изменив соответственно первоначальную температуру воды, наливаемой в термос.

7. Константа теплоотдачи термоса ( кал/ч град) определяется по формуле

кал/ч град) определяется по формуле

*,

*,

где  * - тепловое значение собранного термоса, кал;

* - тепловое значение собранного термоса, кал;

- вес воды, г;

- вес воды, г;

- разность температур термоса и термостата через 3 ч;

- разность температур термоса и термостата через 3 ч;

- то же через 44 ч.

- то же через 44 ч.

_____________

* Формула и экспликация к ней соответствуют оригиналу. - Примечание изготовителя базы данных.

8. Испытанию подвергают цементный раствор, в котором соотношение между цементом и песком устанавливается в зависимости от вида и марки цемента с таким расчетом, чтобы максимальное повышение температуры цементного раствора во время испытания было близким к 15 °С.

Примерные соотношения между цементом и песком (по весу) приведены в табл.8.

Таблица 8

Рекомендуемые соотношения между цементом и песком

|

Вид цемента |

Марка цемента |

|

|

"300"-"400" |

"400"-"600" |

|

|

Портландцемент |

1:2,0 |

1:2,5 |

|

Пуццолановый портландцемент |

1:1,5 |

1:2,0 |

|

Шлаковый и песчано-пуццолановый портландцемент |

1:1,2 |

1:1,5 |

Примечание. Если во время испытания максимальное повышение температуры будет менее 10 °С или более 16 °С, то необходимо повторить испытание, изменив соотношение между цементом и песком в растворе.

9. Испытуемый цемент перемешивается с нормальным песком в сферической фарфоровой или железной чашке в течение 2 мин, после чего вливается вода, и вся смесь энергично перемешивается стальной столовой ложкой или небольшой лопаткой в течение последующих 3 мин. Вес сухой смеси цемента с песком должен быть 600-650 г.

Количество воды в смеси должно быть на 1-2% больше, чем требуется для цементного раствора жесткой консистенции (трамбованного) нормальной густоты, и должно обеспечивать возможность надлежащего уплотнения испытуемого раствора.

10. Весь цементный раствор по возможности быстро переносят в цилиндрический сосуд из жести и уплотняют, постукивая сосуд дном о стол. Прилипший к чашке раствор снимают ватой, которую тоже помещают в сосуд. Сосуд покрывают сверху кружком из пергамента диаметром на 6 см более диаметра сосуда, затем края пергамента загибают вниз и прижимают к сосуду резинкой или ниткой. По центру сосуда в пергаменте делают отверстие для ввода стеклянной трубки, после чего сосуд помещают в термос, на дно которого предварительно кладут пробковую подкладку так, чтобы сосуд не опирался на стенки термоса.

Термос закрывают пробкой так, чтобы вмонтированная в нее трубка для термометра в вертикальном направлении постепенно погружалась в цементный раствор; предварительно в трубку наливают небольшое количество ртути для лучшего теплообмена.

Между бортом термоса и пробкой накладывают слой сургучной пасты или другой водонепроницаемой замазки, обладающей пластичностью при нормальной температуре, и термос помещают в термостат, температуру воды в котором следует поддерживать в течение всего испытания равной 20±0,1 °С. Уровень воды в термостате должен быть выше поверхности термостата на несколько сантиметров.

11. Немедленно после помещения термоса в термостат отмечают начальную температуру ( ) цементного раствора. Дальнейшие отсчеты температуры производят в процессе ее повышения через каждый час круглосуточно, а во время снижения - в первые 16 ч через каждые 2 ч, а затем один раз в сутки до окончания испытания.

) цементного раствора. Дальнейшие отсчеты температуры производят в процессе ее повышения через каждый час круглосуточно, а во время снижения - в первые 16 ч через каждые 2 ч, а затем один раз в сутки до окончания испытания.

12. Испытание следует продолжать до тех пор, пока температура цементного раствора не снизится почти до температуры воды в термостате. Наибольшая допустимая продолжительность испытания - 7 суток; при этом должна быть отмечена температура цементного раствора по истечении 3 и 7 суток с момента начала испытания.

13. Теплота гидратации цемента (кал/г), выделившаяся за данный промежуток времени, определяется по формуле

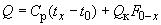

,

,

где  - вес цемента, г;

- вес цемента, г;

- общее количество теплоты, выделенной твердеющим цементом за данный промежуток времени (кал), определяемое по формуле

- общее количество теплоты, выделенной твердеющим цементом за данный промежуток времени (кал), определяемое по формуле

,

,

где  - начальная температура цементного раствора, °С;

- начальная температура цементного раствора, °С;

- температура цементного раствора в конце данного промежутка времени, °С;

- температура цементного раствора в конце данного промежутка времени, °С;

- константа теплоотдачи термоса (кал/ч·град), определяемая, как указано в п.7;

- константа теплоотдачи термоса (кал/ч·град), определяемая, как указано в п.7;

- площадь между кривой температуры раствора и линией температуры термостата, нанесенными на график за отрезок времени от 0 до

- площадь между кривой температуры раствора и линией температуры термостата, нанесенными на график за отрезок времени от 0 до  часов, в координатах градусы-часы. Площадь, расположенная ниже линии температуры термостата, вычитается из площади, расположенной выше этой линии;

часов, в координатах градусы-часы. Площадь, расположенная ниже линии температуры термостата, вычитается из площади, расположенной выше этой линии;