ГОСТ 14759-69 Клеи. Метод определения прочности при сдвиге (с Изменениями N 1, 2, 3)

ГОСТ 14759-69

Группа Л29

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КЛЕИ

Метод определения прочности при сдвиге

Adhesives. Method of determination of shear strenghth

Дата введения 1970-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством авиационной промышленности

РАЗРАБОТЧИКИ

Б.И.Паншин, д-р техн. наук; В.С.Ефимова; Л.П.Котова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 20.06.69 N 708

Приложение настоящего стандарта подготовлено методом прямого применения международного стандарта ИСО 4587-79 "Клеи. Определение предела прочности при сдвиге высокопрочных адгезионных соединений внахлестку в условиях растяжения"

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Обозначение |

Номер пункта, |

|

1.8 |

||

|

1.8 |

||

|

ГОСТ 3044-84 |

1.6 |

|

|

1.8 |

||

|

1.7 |

||

|

1.7 |

||

|

1.5 |

||

|

1.7 |

||

|

1.5 |

||

|

ИСО 291-77 |

Приложение 1 |

|

|

4.2 |

||

|

1.1 |

||

|

- |

ИСО 4587-79 |

Вводная часть, Приложение 1 |

4. Ограничение срока действия снято Постановлением Госстандарта СССР от 23.12.87 N 4858

5. ПЕРЕИЗДАНИЕ (ноябрь 1998 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1980 г., декабре 1987 г., августе 1991 г. (ИУС 8-80, 3-88, 11-91)

Настоящий стандарт распространяется на клеи и устанавливает метод определения статической прочности при сдвиге клеевых соединений листовых металлов при нормальной, пониженной и повышенной температурах (от минус 196 до плюс 1200 °С).

Сущность метода заключается в определении величины разрушающей силы при растяжении стандартного образца, склеенного внахлестку, усилиями, стремящимися сдвинуть одну половину образца относительно другой.

Применение метода предусматривается в стандартах и технических условиях на продукцию, устанавливающих технические требования на нее.

Настоящий стандарт предусматривает применение международного стандарта ИСО 4587-79 (см. приложение 1) для определения предела прочности клеев при сдвиге.

(Измененная редакция, Изм. N 3).

1. ОБОРУДОВАНИЕ ДЛЯ ИСПЫТАНИЙ

1.1. Прочность при сдвиге определяют на испытательной машине по ГОСТ 28840-90, позволяющей проводить испытания на растяжение и измерять величину нагрузки с погрешностью не более ±1% от измеряемой величины.

(Измененная редакция, Изм. N 3).

1.2. Для испытания при пониженной и повышенной температурах машина должна быть снабжена специальными зажимными головками. Схема зажимной головки приведена на черт.1.

1 - образец; 2 - клиновая губка; 3 - корпус головки; 4 -тяга

Черт.1

1.3. Испытания при пониженной и повышенной температурах проводят на машинах, на которых проводят испытания при нормальной температуре, дополнительно оборудованных съемными охладительными или нагревательными камерами для охлаждения или нагрева испытуемых образцов, или на машинах, специально предназначенных для этих целей.

1.4. Испытание образцов производят в воздушной среде.

Примечание. Допускается охлаждение образцов непосредственно в среде жидкого хладагента (жидкий азот, смесь углекислоты со спиртом и др.), если хладагент не оказывает физико-химического воздействия на испытуемый материал.

1.5. Холодильная (нагревательная) камера должна обеспечивать равномерное охлаждение (нагревание) рабочей части образца до заданной температуры и поддержание этой температуры на протяжении испытания.

Предельные отклонения от заданной температуры испытания по длине рабочей части образца без учета погрешностей измерения температуры, обусловленных термоэлектрическим преобразователем и вторичными приборами, не должны превышать:

±2 °С по ГОСТ 11150-84 - при температуре испытания от минус 100 до плюс 200 °С;

±5 °С по ГОСТ 9651-84 - при повышенной температуре испытания от плюс 200 до плюс 600 °С.

±7 °С по ГОСТ 9651-84 - при температуре испытания от плюс 600 до плюс 900 °С;

±8 °С по ГОСТ 9651-84 - при температуре испытания от плюс 900 до плюс 1200 °С.

1.6. Термоэлектрические преобразователи первичные должны соответствовать требованиям ГОСТ 3044-84.

1.5, 1.6. (Измененная редакция, Изм. N 3).

1.7. Регулирующие и измерительные приборы должны соответствовать требованиям ГОСТ 7164-78, ГОСТ 9245-79, ГОСТ 9736-91 и иметь класс точности не ниже 0,5.

1.8. Штангенциркули должны соответствовать требованиям ГОСТ 166-89, микрометры - ГОСТ 6507-90, линейка металлическая измерительная - ГОСТ 427-75.

1.9. При необходимости могут быть заменены применяемые средства, измерения и испытания аналогичными, имеющими метрологические характеристики не ниже указанных.

1.7-1.9 (Введены дополнительно, Изм. N 3).

2. ПОДГОТОВКА ОБРАЗЦОВ К ИСПЫТАНИЮ

2.1. Образец, предназначенный для испытаний, представляет две полосы листового металла, склеенные между собой внахлестку. Форма и размеры образца приведены на черт.2.

Черт.2*

______________

* Черт. 3, 4, 5. (Исключены, Изм. N 3).

Способ изготовления образцов, подготовка поверхности, технология склеивания указаны в нормативно-технической документации на клей.

Примечания.

-

1. При проведении испытаний могут применяться образцы формы, приведенной на черт.2, длиной до 200 мм.

-

2. Допускается применять образцы с просверленными отверстиями. Отверстия диаметром 6 мм должны располагаться на расстоянии 20 мм от свободного конца образца. Образцы крепятся в захватах машины при помощи шпилек.

(Измененная редакция, Изм. N 2).

2.2. Смещение по ширине при склеивании двух половин образца не должно превышать 0,5 мм. Продольная ось склеенного образца не должна иметь искривления в плоскости клеевого шва.

2.3. Клеевые потеки на торцах клеевого шва должны быть зачищены до испытаний.

2.4. Для испытания необходимо брать не менее шести образцов.

2.5. Склеенные образцы выдерживают до испытания не менее 12 ч, если время выдержки не оговорено соответствующей технической документацией, утвержденной в установленном порядке.

Примечание. Образцы, изготовленные на термопластичных и гигроскопичных клеях, рекомендуется хранить согласно техническим условиям на клей, утвержденным в установленном порядке.

2.6. Схема измерения образцов приведена на черт.6.

Черт.6

Толщину образцов ( ) измеряют с двух сторон нахлестки. В протокол испытаний записывают среднее арифметическое двух измерений толщины

) измеряют с двух сторон нахлестки. В протокол испытаний записывают среднее арифметическое двух измерений толщины  . Если эти измерения отличаются друг от друга на 25% и более, то оба значения толщины должны быть записаны в протоколе.

. Если эти измерения отличаются друг от друга на 25% и более, то оба значения толщины должны быть записаны в протоколе.

Ширину образца измеряют в трех местах: с двух сторон около нахлестки  и

и  и по середине нахлестки

и по середине нахлестки  .

.

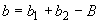

Ширину нахлестки  вычисляют по формуле

вычисляют по формуле

.

.

Длину нахлестки измеряют с двух сторон ( ) и вычисляют среднее арифметическое (

) и вычисляют среднее арифметическое ( ).

).

Длину, ширину нахлестки и толщину образца измеряют с погрешностью не более ±0,1 мм.

Примечание. Толщина клеевого шва должна соответствовать требованиям нормативно-технической документации по применению клея.

При необходимости толщину клеевого шва можно определить как разность между средним значением толщины образца по месту соединения внахлестку  и суммой толщин подготовленных для склеивания полос

и суммой толщин подготовленных для склеивания полос  , измеренных в зоне склеивания участков. В этом случае толщины измеряются с погрешностью не более ±0,01 мм.

, измеренных в зоне склеивания участков. В этом случае толщины измеряются с погрешностью не более ±0,01 мм.

(Измененная редакция, Изм. N 1, 2, 3).

2.7. Для того, чтобы обеспечить установку образцов в зажимы испытательной машины на одинаковом расстоянии от концов образца, на каждом образце рекомендуется наносить поперечные метки на расстоянии 50 мм друг от друга.

(Измененная редакция, Изм. N 2).

2.8. Испытания образцов клеевых соединений проводят при температуре (23±2) °С и температурах, кратных 20 или 25 °С.

2.9. Охлаждение или нагрев образцов до температуры испытания производится в специальных камерах. Допускается применение камер, используемых при испытании металлов и пластмасс.

Для измерения температуры на образец устанавливают первичный термоэлектрический преобразователь, рабочий конец которого должен иметь надежный контакт с поверхностью образца и быть изолированным от радиационного нагрева.

2.10. Продолжительность выдержки образцов при заданной температуре испытания в воздушной среде должна быть 30-45 мин, а в среде жидкого хладагента - 10-15 мин.

2.8-2.10. (Измененная редакция, Изм. N 3).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Подготовленный для испытаний образец устанавливают по меткам в зажимы испытательной машины таким образом, чтобы продольная ось образца совпадала с осью приложения нагрузки и осью зажимных губок.

Если испытания проводят при пониженной (повышенной) температуре, то образец помещают внутрь холодильной (нагревательной) камеры, охлажденной (нагретой) до заданной температуры испытания. Контроль температуры образца проводят перед началом проведения испытаний партии образцов при пониженной (повышенной) температуре. В процессе испытаний температуру периодически (2-3 раза) контролируют для обеспечения достоверности температурного режима в камере.

(Измененная редакция, Изм. N 3).

3.2. Испытание проводят постепенным наращиванием нагрузки до разрушения образца. Скорость движения зажима машины должна быть 10 мм/мин. Допускается проведение испытаний при скорости движения нагружающего зажима до 20 мм/мин.

Фиксируют наибольшую нагрузку, достигнутую при испытании.

3.3. Обе части испытанного образца подвергают визуальному осмотру для определения характера разрушения:

-

по плоскости склеивания;

-

по клею.

Характер разрушения оценивается в процентах от номинальной площади склеивания с точностью не более 5-10%.

(Измененная редакция, Изм. N 1, 2).

4. ПОДСЧЕТ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ И ОФОРМЛЕНИЕ ДОКУМЕНТАЦИИ

4.1. Прочность клеевых соединений при сдвиге может выражаться величиной разрушающей нагрузки при сдвиге ( ) в ньютонах или величиной разрушающего напряжения при сдвиге (

) в ньютонах или величиной разрушающего напряжения при сдвиге ( ) в паскалях, вычисляемой по формуле

) в паскалях, вычисляемой по формуле

,

,

где  - разрушающая нагрузка, Н;

- разрушающая нагрузка, Н;

- площадь склеивания, м

- площадь склеивания, м , вычисляемая с точностью до 0,000001 м

, вычисляемая с точностью до 0,000001 м по формуле

по формуле

,

,

где  - длина нахлестки, м;

- длина нахлестки, м;

- ширина нахлестки, м.

- ширина нахлестки, м.

Величину разрушающего напряжения при сдвиге вычисляют до третьего десятичного знака. Величину разрушающей нагрузки при сдвиге записывают до первого десятичного знака.

По результатам испытаний вычисляют среднее арифметическое значение разрушающей нагрузки ( ) в ньютонах или разрушающего напряжения (

) в ньютонах или разрушающего напряжения ( ) в паскалях по формуле

) в паскалях по формуле

или

или  ,

,

где  - количество испытанных образцов;

- количество испытанных образцов;

- разрушающая нагрузка, Н;

- разрушающая нагрузка, Н;

- разрушающее напряжение, Па.

- разрушающее напряжение, Па.

4.2. Рекомендуется вычислять показатели статической обработки по ГОСТ 14359-69.

4.1, 4.2. (Измененная редакция, Изм. N 1, 2).

4.3. При испытании образцов клеевых соединений ведут журнал (протокол) испытаний. В журнале записывают следующие данные:

-

наименование, марку и прочие сведения об испытуемом клее;

-

наименование, марку, вид термообработки и прочие сведения о металле;

-

способ изготовления образцов: обработка поверхности склеиваемого металла, основные параметры технологического режима склеивания;

-

размеры образцов: толщину металла, длину и ширину нахлестки, толщину клеевого шва;

-

условия хранения образцов до испытания и время выдержки образцов после склеивания;

-

режим и условия испытания: наименование и основные параметры испытательной машины, скорость нагружения, температуру испытания и время охлаждения или нагрев, окружающую среду в случае испытаний при низкой температуре;

-

величину разрушающей нагрузки для каждого образца;

-

характер разрушения образца;

-

количество испытанных образцов на каждый вариант испытания и число партий склеек, из которых эти образцы были отобраны;

-

значения прочности нагретого образца и их среднее арифметическое;

-

дату испытания и обозначения настоящего стандарта.

(Измененная редакция, Изм. N 2).

4.4. Определение прочности клеев при сдвиге может быть проведено методом, предусмотренном в приложении 1.

4.5. При поставке клеев на экспорт определение прочности при сдвиге проводят по методу, предусмотренному в приложении 1.

4.4, 4.5. (Введены дополнительно, Изм. N 3).

Приложение. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

КЛЕИ. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СДВИГЕ

ВЫСОКОПРОЧНЫХ АДГЕЗИОННЫХ СОЕДИНЕНИЙ ВНАХЛЕСТКУ

В УСЛОВИЯХ РАСТЯЖЕНИЯ ИСО 4587-79

1. Сфера действия

Настоящий стандарт распространяется на метод определения предела прочности при сдвиге в условиях растяжения высокопрочных адгезионных соединений внахлестку металлических частей с проведением испытания на стандартном образце и при определенных условиях изготовления образца и его испытания.

2. Ссылки

ГОСТ 12423-66 "Пластмассы. Условия кондиционирования и испытаний образцов (проб)".

3. Сущность метода

Предел прочности при сдвиге адгезионного соединения внахлестку определяется путем создания сдвигающего действия на соединение внахлестку (см. чертеж) между металлическими склеиваемыми частями в результате приложения к этим частям растягивающего усилия, параллельного плоскости соединения частей и продольной оси испытательного образца. В протоколе испытания регистрируют наблюдаемое усилие или напряжение при разрыве.

4. Аппаратура

4.1. Разрывная машина, выбираемая таким образом, чтобы разрыв образца происходил при разрывной способности, составляющей 10-80% от полной разрывной способности машины. Время срабатывания машины должно быть достаточно небольшим, чтобы не оказывать влияния на точность, с которой можно измерить усилие, приложенное в момент разрыва образца. Зарегистрированное усилие должно отличаться от истинного не более чем на 1%. Машина должна обеспечивать равномерное повышение приложенного растягивающего усилия (см. примечание 1). Она должна быть снабжена соответствующей парой самоцентрирующихся захватов для установки образца. Эти захваты и дополнительные крепления (см. примечание 2) должны иметь конструкцию, позволяющую их перемещение соосно с испытательным образцом при воздействии усилия таким образом, чтобы продольная ось испытательного образца совпадала с направлением приложенного усилия и проходила через осевую линию всего узла захвата.

Примечания.

-

1. Если оборудование не обеспечивает постоянную скорость увеличения нагрузки, следует использовать скорость разведения зажимов, которая приблизительно воспроизводит скорость увеличения нагрузки.

-

2. Нельзя использовать зажимы, которые действуют по принципу крепления склеиваемых деталей с помощью болтов, так как такой способ приводит к нежелательной концентрации напряжений.

4.2. Зажимное устройство, служащее для точного расположения склеиваемых деталей в процессе их соединения.

5. Образцы для испытания

5.1. Форма, размеры и параллельность сторон испытательных образцов должны быть в соответствии с чертежом. Рекомендуемая ширина перекрытия склеиваемых частей ( ) составляет (12,5±0,25) мм.

) составляет (12,5±0,25) мм.

Примечания.

-

1. Отклонение от размеров, указанных на чертеже, может привести к затруднению интерпретации результатов.

-

2. Указанная ширина нахлестки относится к деталям из алюминиевых сплавов и к материалам, имеющим такие же или более высокие значения модуля упругости (

) и предела текучести при растяжении.

) и предела текучести при растяжении.

Например, для АА 2024-ТЗ или АЕСМА AL-Р 13 PL (ТЗ).

68000 МПа

68000 МПа

Предел текучести при остаточной деформации 0,2% равен 290 МПа.

5.2. Испытательные соединения можно готовить из отдельных элементов или из панелей с прорезями либо без прорезей (см. чертеж). Каждый из этих методов одинаково пригоден как для опытных проверок разрабатываемых материалов, так и для сравнительных испытаний. Если значения прочности необходимы для расчета плоских клеевых соединений, желательно изготавливать образцы из панелей без прорезей. При выборе способа изготовления образца необходимо учитывать, будет ли испытуемое соединение подвергаться механическому воздействию. При изготовлении отдельных элементов для образца особое внимание следует уделять параллельности их сторон.

5.3. Поверхность склеиваемых частей должна быть соответственно обработана для получения идеального сцепления. Обработку этих поверхностей нужно проводить в соответствии с инструкциями фирмы-изготовителя. Клей наносят и отверждают в соответствии с рекомендациями изготовителя клея. При отсутствии таких рекомендаций методика должна обеспечить получение оптимального соединения при минимальных вариациях. В любом случае для обеспечения правильного наложения частей и точного выравнивания склеиваемых частей рекомендуется использовать зажимное приспособление.

Форма и размеры испытательных панелей

1 - линия адгезионного соединения; 2 - площадь сдвига;

3 - площадь, находящаяся в зажимном устройстве

5.4. Количество испытательных образцов зависит от заданной точности, но достоверными следует считать результаты не менее чем шести наблюдений.

6. Условия кондиционирования и проведения испытаний

Испытательные образцы следует кондиционировать и испытывать при одном из рекомендуемых наборов стандартных лабораторных условий (температура и влажность воздуха), указанных в ГОСТ 12423-66.

7. Методика испытания

Испытательный образец симметрично устанавливают в зажимы, при этом каждый зажим захватывает (50±1) мм по ширине образца от края, ближайшего к зоне захлестки. В зажимном устройстве можно использовать регулировочный клин с тем, чтобы направить приложенное усилие в плоскость адгезионного соединения.

Машина работает таким образом, что напряжение испытательного соединения или его деформация возрастает с постоянной скоростью (т.е. в установившемся режиме). Эта скорость возрастания напряжения такова, что соединение средней прочности разрывается по истечении (65±20) с.

Максимальную нагрузку при разрыве регистрируют как разрывное усилие для конкретного образца. Результаты, полученные при разрыве образца в любом другом месте, помимо самого адгезионного соединения, не учитывают, за исключением случая проведения ходовых испытаний.

8. Представление результатов

Результаты испытания выражают как среднеарифметическую величину; коэффициент вариации разрывающего усилия - в ньютонах, либо разрывное напряжение - в мегапаскалях при условии использования испытательных образцов, соответствующих заданным требованиям.

Примечание.

Предполагается, что при использовании настоящего стандарта получают следующие критерии для повторяемости и воспроизводимости:

-

а) повторяемость, т.е. разница между любыми двумя разрывающими усилиями, полученными с одной пробой клея одним и тем же оператором в одном и том же испытательном помещении или лаборатории, не должна превышать стандартное отклонение более чем в 2,5 раза;

-

б) воспроизводимость, т.е. разница между средними разрывающими усилиями, полученными с одной пробой клея на одной и той же системе в различных испытательных помещениях или лабораториях, не должна превышать среднеарифметические величины отдельных средних значений более чем на 20%.

Следует подчеркнуть, что эти критерии предложены только в целях ориентировки; несоответствие результатов испытания одному или другому из этих рекомендуемых значений совсем не означает несоответствия их требованиям, изложенным в настоящем стандарте.

9. Протокол испытания

Протокол испытания должен включать ссылку на настоящий стандарт и следующие подробные сведения:

-

а) идентификация исследуемого клея, включая его тип, источник получения, кодовый номер фирмы-изготовителя, номер партии или серии клея, форму и т.п.;

-

б) идентификация склеиваемых частей, включая толщину материала и подготовку его поверхности;

-

в) описание процесса склеивания, включая метод нанесения клея, условия сушки или предварительного отверждения (там, где это используется), а также время, температуру и давление отверждения;

-

г) средняя толщина (как можно более точно) слоя клея после образования адгезионного соединения;

-

д) полное описание испытательного образца, включая размеры и конструкцию испытательного образца; номинальную ширину нахлестки (соединения); указание типа образца - из отдельных элементов или в виде панели, имеются ли прорези в последней; условия, используемые для обрезки отдельных элементов испытательного образца; количество представленных испытательных панелей и количество отдельных испытательных образцов;

-

е) методика кондиционирования, проводимого до испытания, и условия проведения испытания;

-

ж) скорость увеличения нагрузки или скорость разведения зажимов;

-

з) отдельные результаты о разрывающем усилии или напряжении при испытании; среднеарифметические значения и коэффициент вариации среднего значения, а также данные о разбросе результатов;

-

и) тип разрушения образца;

-

к) любые отклонения в рабочем режиме либо экспериментальные сложности, которые могли повлиять на результаты.

Приложение 1. (Введено дополнительно, Изм. N 3).