ВСН 44-71 (Минэнерго СССР) Указания по расчету внутристанционного безнапорного гидравлического транспорта золошлакового материала

ВСН 44-71

--------------------------

Минэнерго СССР

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

УКАЗАНИЯ ПО РАСЧЕТУ ВНУТРИСТАНЦИОННОГО БЕЗНАПОРНОГО ГИДРАВЛИЧЕСКОГО ТРАНСПОРТА ЗОЛОШЛАКОВОГО МАТЕРИАЛА

ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом гидротехники имени Б.Е.Веденеева

УТВЕРЖДЕНЫ Главтехстройпроектом Минэнерго СССР 27 января 1971 г.

Дата введения 1971-11-01

ВВЕДЕНИЕ

В настоящее время на большинстве электрических станций Советского Союза, работающих на твердом топливе, гидравлический способ удаления золошлакового материала осуществляется безнапорным транспортом по открытым каналам до багерных насосных и напорным транспортом от багерных насосных до золоотвала.

При благоприятном рельефе местности, имеющем геометрический уклон, необходимый для движения гидросмеси под действием силы тяжести, напорный гидротранспорт может быть заменен безнапорным по открытым каналам.

Внутри здания ТЭС невозможно, как правило, создать уклон дна открытых каналов, достаточный для движения гидросмеси, поэтому приходится применять дополнительное воздействие струй воды из побудительных сопел.

При проектировании систем гидрозолоудаления расчет безнапорного гидротранспорта и распределительной системы багерных насосных станций производится на основании материалов ограниченного числа натурных наблюдений, что затрудняет обоснованный выбор основных параметров гидротранспортных систем.

Вследствие этого в 1966-1969 гг. в Лаборатории гидропневмотранспорта золошлакового материала и грунтов ВНИИГа им.Б.Е.Веденеева выполнена на двух экспериментальных лотках с учетом данных, полученных в натурных условиях, опытная работа по обоснованию инженерного метода гидравлического расчета систем безнапорного самотечного и принудительного гидротранспорта золошлакового материала.

В Гидравлической лаборатории Сибирского филиала ВНИИГ проведены натурные и лабораторные исследования распределительных систем центральных багерных насосных станций. Результаты всех этих исследований положены в основу настоящих Указаний.

Предполагается, что после проведения дополнительных исследований на лотке большего размера, по сравнению с тем, на котором проводились эксперименты, настоящие Указания, касающиеся расчета безнапорного принудительного гидротранспорта золошлакового материала, будут расширены в сторону больших расходов гидросмеси.

Указания составлены Е.З.Нагли (разд.1, 2, 3) и В.П.Демшиным (разд.4) под руководством и при участии проф. М.А.Дементьева.

В составлении Указаний принимали участие: от Лаборатории гидропневмотранспорта ВНИИГа - В.П.Щербаков, П.Ф.Собкалов и Н.С.Баскова (разд.1, 2, 3); от Гидравлической лаборатории Сибирского филиала ВНИИГа - А.М.Мотинов, В.Я.Сизых, О.И.Казобина и Л.В.Пятибратова (разд.4).

При составлении Указаний использованы материалы исследований по изучению самотечного гидротранспорта золошлакового материала, которые велись Г.Л.Поповой на экспериментальном лотке Лаборатории гидропневмотранспорта.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Область применения

1.1. Настоящие Указания составлены для гидравлических расчетов безнапорных систем (каналов или лотков) гидрозолошлакоудаления на электрических станциях для:

-

а) гидротранспорта твердого и жидкого шлака;

-

б) гидротранспорта золы;

-

в) совместного гидротранспорта золы и шлака.

1.2. Расчеты безнапорного гидротранспорта с побудительными соплами могут быть применены при золошлаковом материале средней крупности до 40 мм и самотечного безнапорного гидротранспорта средней крупности до 15 мм. Побудительные сопла устанавливаются по длине канала или лотка до распределительной системы багерной насосной станции или до того сечения, где образовавшаяся гидросмесь может двигаться уже самотеком, т.е. где расход пульпы обеспечивает критическую скорость движения -  , определяемую по п.3.3-3.8.

, определяемую по п.3.3-3.8.

1.3. Указания распространяются на гидравлический расчет распределительных систем центральных багерных насосных станций при одновременной работе двух и более багерных насосов. Количество багерных насосных станций и насосов, работающих одновременно в каждой из них, определяется на основании технико-экономического расчета.

1.4. При благоприятном рельефе местности от электрической станции до золоотвала рекомендуется применять самотечный гидротранспорт золошлакового материала. При этом расчет самотечного гидротранспорта производится согласно п.3.3-3.9.

1.5. Расчетные зависимости даны с оправданным практикой запасом, обеспечивающим надежную работу систем гидрозолоудаления.

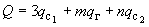

2. РАСЧЕТ ПРИНУДИТЕЛЬНОГО БЕЗНАПОРНОГО ГИДРОТРАНСПОРТА ЗОЛОШЛАКОВОГО МАТЕРИАЛА

2.1. В расчет безнапорного гидротранспорта с побудительными соплами входит определение диаметра сопел  , мм

, напора воды в соплах

, мм

, напора воды в соплах  , м

и расстояния между ними

, м

и расстояния между ними  , м

.

, м

.

2.2. Расстояние  , м

между побудительными соплами зависит в основном от следующих факторов:

, м

между побудительными соплами зависит в основном от следующих факторов:

-

1) весового расхода твердого материала

, т/ч

;

, т/ч

; -

2) напора воды в соплах

, м

;

, м

; -

3) диаметра выходного сечения сопла

, мм

;

, мм

; -

4) уклона дна канала

;

; -

5) шероховатости дна канала

.

.

2.3. Для гидротранспорта золы напор воды в соплах следует принимать не менее 40,0 м , для гидротранспорта шлака и для совместного гидротранспорта золы и шлака не менее 50,0 м .

2.4. Диаметр выходного сечения сопел для гидротранспорта золы принимается в пределах 8-10 мм , а для гидротранспорта шлака и совместного гидротранспорта золы и шлака в пределах 10-12 мм .

2.5. Диаметр выходного сечения сопел следует принимать, исходя из минимально допустимой мощности струи сопла. Для гидротранспорта золы мощность одного побудительного сопла принимается в пределах 0,45-0,70 квт , а для гидротранспорта шлака и совместного гидротранспорта золы и шлака в пределах 1,3-1,8 квт .

2.6. Мощность одного сопла, в зависимости от напора воды  , м

и диаметра выходного сечения сопла

, м

и диаметра выходного сечения сопла  , мм

принимается по табл.1.

, мм

принимается по табл.1.

Таблица 1

|

|

Мощность одного сопла |

||||

|

|

40 |

50 |

60 |

70 |

80 |

|

8 |

0,40 |

0,45 |

0,50 |

0,55 |

0,60 |

|

10 |

0,70 |

0,90 |

1,30 |

1,50 |

1,80 |

|

12 |

1,0 |

1,30 |

1,70 |

2,2 |

2,60 |

|

14 |

1,30 |

1,80 |

2,50 |

2,90 |

3,60 |

2.7. Каналы или лотки проектируются с облицовкой из типовых базальтовых вкладышей. В отдельных случаях может применяться стальная, чугунная и деревянная облицовки. Коэффициент шероховатости  в зависимости от материала стенок каналов или лотков принимается следующим:

в зависимости от материала стенок каналов или лотков принимается следующим:

|

Базальт |

0,012 |

|

Дерево и чугун |

0,011 |

|

Сталь |

0,010 |

|

Сталь отшлифованная |

0,008 |

2.8. Радиусы поперечных сечений облицованной части каналов или лотков в зависимости от расхода гидросмеси, уклона и шероховатости следует принимать согласно табл.2.

Таблица 2

|

Радиусы закруг- |

Расход гидросмеси |

|||||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

213 |

185 |

298 |

260 |

368 |

320 |

426 |

370 |

475 |

415 |

|

175 |

328 |

285 |

462 |

402 |

567 |

493 |

656 |

570 |

735 |

638 |

|

200 |

482 |

415 |

680 |

583 |

835 |

720 |

964 |

830 |

1080 |

930 |

|

225 |

657 |

565 |

925 |

800 |

1135 |

980 |

1314 |

1130 |

1470 |

1260 |

|

250 |

860 |

760 |

1220 |

1070 |

1490 |

1320 |

1720 |

1520 |

1920 |

1700 |

Примечание. Расходы гидросмеси соответствуют наполнению  , равному высоте облицованной части канала

, равному высоте облицованной части канала  при

при  . При

. При  на 30-40 мм

эти расходы могут быть увеличены: для

на 30-40 мм

эти расходы могут быть увеличены: для  мм

на 30%; для

мм

на 30%; для  мм

на 25%; для

мм

на 25%; для  мм

, 225 мм

на 20%.

мм

, 225 мм

на 20%.

2.9. Уклоны дна каналов или лотков для гидротранспорта золошлакового материала назначаются на основе технико-экономических соображений. В практике эксплуатации электрических станций обычно применяются следующие уклоны (в %):

|

Для золы |

1 |

|

Для твердого шлака |

1,5 |

|

Для золы совместно с твердым шлаком |

1,5 |

|

Для жидкого шлака |

1,8-2,0 |

|

Для золы совместно с жидким шлаком |

1,8-2,0 |

Для экономии расхода воды на побудительные сопла, эти уклоны могут быть увеличены, если это возможно по строительным соображениям.

2.10. При гидротранспорте шлака и совместном гидротранспорте золы и шлака в каналах предусматриваются следующие побудительные сопла (рис.1):

Рис.1. Схема к расчету внутристанционного гидротранспорта

1 - первые

4 сопла с расходом  ; 2

- золовой канал; 3

- золовые бункеры; 4

- расход воды на золосмывной аппарат (

; 2

- золовой канал; 3

- золовые бункеры; 4

- расход воды на золосмывной аппарат ( ); 5

- расход воды на грануляцию шлака (

); 5

- расход воды на грануляцию шлака ( ); 6

- первые сопла с расходом

); 6

- первые сопла с расходом  ; 7

- шлаковый канал; 8

- шлаковые шахты; 9

- магистральный канал; 10

- движение гидросмеси самотеком; 11

- багерная насосная

; 7

- шлаковый канал; 8

- шлаковые шахты; 9

- магистральный канал; 10

- движение гидросмеси самотеком; 11

- багерная насосная

а) В начале канала устанавливаются три сопла: два сопла под шлаковыми шахтами первого котла на расстоянии 1,0-1,5 м

от каждого сопла до места сброса шлака в канал; третье сопло на расстоянии 6-8 м

от места сброса шлака из второй шлаковой шахты или ванны котла. Для мощных котлов с большим выходом шлака побудительные сопла устанавливаются: одно сопло в торце магистрального канала и два сопла под первой шлаковой ванной на расстоянии между ними 3-5 м

. Диаметр сопел и суммарный расход воды  ; подаваемой на эти сопла в зависимости от напора воды

; подаваемой на эти сопла в зависимости от напора воды  , м

, принимается по табл.3.

, м

, принимается по табл.3.

Таблица 3

|

Напор воды в соплах |

Диаметр сопел |

Суммарный расход воды, подаваемой на три сопла |

|

40-50 |

18 |

61,5-68,7 |

|

60-70 |

16 |

55,8-60,0 |

|

80 |

14 |

49,0 |

б) Под каждой шлаковой шахтой или ванной всех последующих (после первого) котлов сопла устанавливаются с расходом  на расстоянии 1,0-1,5 м

до места сброса шлака в канал. Для мощных котлов под каждой шлаковой ванной устанавливаются два сопла: первое сопло на расстоянии 0,5-1,0 м

до места сброса шлака в канал, второе - на расстоянии 3-5 м

от первого сопла.

на расстоянии 1,0-1,5 м

до места сброса шлака в канал. Для мощных котлов под каждой шлаковой ванной устанавливаются два сопла: первое сопло на расстоянии 0,5-1,0 м

до места сброса шлака в канал, второе - на расстоянии 3-5 м

от первого сопла.

в) Все остальные сопла с расходом  устанавливаются по расчету п.2.11, с учетом сопел, указанных в п.2.10 б

.

устанавливаются по расчету п.2.11, с учетом сопел, указанных в п.2.10 б

.

2.11. Расстояние  , м

между побудительными соплами для гидротранспорта шлака и совместного гидротранспорта шлака и золы вычисляется по формуле:

, м

между побудительными соплами для гидротранспорта шлака и совместного гидротранспорта шлака и золы вычисляется по формуле:

, м

, (1)

, м

, (1)

где  - напор воды в сопле, м

;

- напор воды в сопле, м

;  - расход воды в канале на участке до рассматриваемого сопла, м

- расход воды в канале на участке до рассматриваемого сопла, м

/ч

;

/ч

;  - расход воды первых трех сопел (принимается по табл.3);

- расход воды первых трех сопел (принимается по табл.3);  - число шлаковых шахт или ванн;

- число шлаковых шахт или ванн;  - расход воды на грануляцию шлака (принимается по действующим Указаниям по проектированию гидравлического шлакозолоудаления);

- расход воды на грануляцию шлака (принимается по действующим Указаниям по проектированию гидравлического шлакозолоудаления);  - расход воды

- расход воды  - сопел;

- сопел;  - весовой расход шлака, выходящего из одной шлаковой шахты или ванны, т/ч

;

- весовой расход шлака, выходящего из одной шлаковой шахты или ванны, т/ч

;  - расход воды, подаваемой на сопло, м

- расход воды, подаваемой на сопло, м

/ч

(принимается по табл.4).

/ч

(принимается по табл.4).

Таблица 4

Расход воды

, м

, м

/ч на сопло в зависимости от диаметpa выходного сечения

/ч на сопло в зависимости от диаметpa выходного сечения

мм

при различных напорах

мм

при различных напорах

,

м

,

м

|

|

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

80 |

90 |

100 |

110 |

120 |

|

|

||||||||||||||||||

|

8 |

1,80 |

2,15 |

2,50 |

2,80 |

3,10 |

3,30 |

3,55 |

3,70 |

3,95 |

4,15 |

4,30 |

4,55 |

4,70 |

5,00 |

5,30 |

5,60 |

5,85 |

6,15 |

|

10 |

2,95 |

3,60 |

4,20 |

4,70 |

5,15 |

5,55 |

5,95 |

6,30 |

6,65 |

6,95 |

7,30 |

7,60 |

7,80 |

8,35 |

8,90 |

9,35 |

9,85 |

10,30 |

|

12 |

4,30 |

5,25 |

6,05 |

6,80 |

7,45 |

8,05 |

8,60 |

9,10 |

9,60 |

10,10 |

10,50 |

10,95 |

11,30 |

12,05 |

12,75 |

13,50 |

14,20 |

14,80 |

|

14 |

5,80 |

7,10 |

8,20 |

9,20 |

10,00 |

10,80 |

11,60 |

12,30 |

12,95 |

13,60 |

14,20 |

14,70 |

15,30 |

16,40 |

17,40 |

18,30 |

19,25 |

20,20 |

|

15 |

6,70 |

8,25 |

9,45 |

10,60 |

11,60 |

12,50 |

13,40 |

14,20 |

15,10 |

15,70 |

16,40 |

17,10 |

17,60 |

18,80 |

20,00 |

21,10 |

22,20 |

23,10 |

|

16 |

7,60 |

9,25 |

10,75 |

12,00 |

13,10 |

14,20 |

15,10 |

16,10 |

17,00 |

17,80 |

18,60 |

19,30 |

20,00 |

21,40 |

22,70 |

23,90 |

25,20 |

26,20 |

|

18 |

10,20 |

12,50 |

14,50 |

16,20 |

17,70 |

19,20 |

20,50 |

21,70 |

22,90 |

24,00 |

25,10 |

26,10 |

27,40 |

29,00 |

30,80 |

32,40 |

34,00 |

35,50 |

|

20 |

13,50 |

16,50 |

19,00 |

21,30 |

23,30 |

25,50 |

27,00 |

28,50 |

30,10 |

31,60 |

33,00 |

34,20 |

36,00 |

38,10 |

40,50 |

42,60 |

44,70 |

46,70 |

|

22 |

16,30 |

19,95 |

23,05 |

25,80 |

28,20 |

30,30 |

32,60 |

34,60 |

36,50 |

38,20 |

40,00 |

41,50 |

43,20 |

46,20 |

49,00 |

51,60 |

54,20 |

56,70 |

При совместном гидротранспорте шлака и золы весовой расход твердого материала принимается только по шлаку  , т/ч

.

, т/ч

.

Коэффициент  определяется по табл.5 в зависимости от

определяется по табл.5 в зависимости от  :

:

, (2)

, (2)

где  - глубина условно принятого равномерного потока чистой воды в канале, м

;

- глубина условно принятого равномерного потока чистой воды в канале, м

;  - скорость этого потока, м/ч

;

- скорость этого потока, м/ч

;  - принимается по табл.6 в зависимости от выбранного ранее диаметра сопел.

- принимается по табл.6 в зависимости от выбранного ранее диаметра сопел.

Таблица 5

|

|

Коэффициент |

|

0,10 |

0,010 |

|

0,20 |

0,0145 |

|

0,30 |

0,0219 |

|

0,31 |

0,0232 |

|

0,32 |

0,0253 |

|

0,33 |

0,0267 |

|

0,34 |

0,0270 |

|

0,35 |

0,0285 |

|

0,36 |

0,0302 |

|

0,37 |

0,0316 |

|

0,38 |

0,0339 |

|

0,39 |

0,0355 |

|

0,40 |

0,0380 |

|

0,41 |

0,0406 |

|

0,42 |

0,0432 |

|

0,43 |

0,0462 |

|

0,44 |

0,0494 |

|

0,45 |

0,0530 |

|

0,46 |

0,0575 |

|

0,47 |

0,0625 |

|

0,48 |

0,0675 |

|

0,49 |

0,0741 |

|

0,50 |

0,0815 |

|

0,505 |

0,0855 |

|

0,510 |

0,0890 |

|

0,515 |

0,0945 |

|

0,520 |

0,1000 |

|

0,525 |

0,1060 |

|

0,530 |

0,1110 |

|

0,535 |

0,1180 |

|

0,540 |

0,1245 |

|

0,545 |

0,132 |

|

0,550 |

0,140 |

|

0,555 |

0,150 |

|

0,560 |

0,158 |

|

0,565 |

0,168 |

|

0,570 |

0,180 |

|

0,575 |

0,190 |

|

0,580 |

0,204 |

|

0,585 |

0,211 |

|

0,590 |

0,234 |

|

0,595 |

0,252 |

|

0,600 |

0,276 |

|

0,605 |

0,298 |

|

0,610 |

0,320 |

|

0,615 |

0,348 |

|

0,620 |

0,380 |

|

0,625 |

0,415 |

|

0,630 |

0,457 |

|

0,635 |

0,511 |

|

0,640 |

0,570 |

|

0,645 |

0,640 |

|

0,650 |

0,725 |

Таблица 6

|

|

8 |

10 |

12 |

14 |

16 |

18 |

20 |

|

|

1,16 |

1,0 |

0,88 |

0,79 |

0,72 |

0,665 |

0,615 |

Определение  и

и  производится следующим образом: 1) Для принятого поперечного сечения канала задаются различными

производится следующим образом: 1) Для принятого поперечного сечения канала задаются различными  и строятся кривые

и строятся кривые

;

;  ;

;  , (рис.2),

, (рис.2),

где  - площадь поперечного сечения потока воды;

- площадь поперечного сечения потока воды;  - смоченный периметр;

- смоченный периметр;  - гидравлический радиус поперечного сечения потока воды.

- гидравлический радиус поперечного сечения потока воды.

Рис.2. График  ,

,  ,

,

2) Для различных  м

и соответствующих

м

и соответствующих  м

вычисляются скорости

м

вычисляются скорости  м/сек

, по формуле

м/сек

, по формуле

, м/сек, (3)

, м/сек, (3)

где  - коэффициент Шези, определяемый:

- коэффициент Шези, определяемый:

-

а) при

м

по графику рис.3;

м

по графику рис.3;

Рис.3. График зависимости

1 - сталь отшлифованная; 2 - сталь; 3 - дерево и чугун; 4 - базальт

б) при  м

по формулам гидравлики для потоков чистой воды в зависимости от коэффициента шероховатости

м

по формулам гидравлики для потоков чистой воды в зависимости от коэффициента шероховатости  , приведенного в п.2.7.

, приведенного в п.2.7.

3) Для вычисленных  определяются

определяются  , причем площадь сечения потока

, причем площадь сечения потока  определяется по кривой

определяется по кривой  , рис.2.

, рис.2.

4) Строятся кривые  и

и  , изображенные схематически на рис.4.

, изображенные схематически на рис.4.

Рис.4. График

5) По кривым  и

и  для каждого расхода

для каждого расхода  в сечении канала, где должно быть установлено рассматриваемое сопло, определяются

в сечении канала, где должно быть установлено рассматриваемое сопло, определяются  , м

и

, м

и  , м/сек

, или

, м/сек

, или  , м/ч

, входящие в формулу (1) п.2.11.

, м/ч

, входящие в формулу (1) п.2.11.

Для облегчения определения  ,

,  ,

,  ,

,  ,

,  ,

,  в приложении 1 представлены графики.

в приложении 1 представлены графики.

2.12. Побудительные сопла при гидротранспорте шлака и совместном гидротранспорте золы и шлака устанавливаются на высоте 150-250 мм от дна канала до выходного сечения сопел с наклоном осей сопел вниз на 6°.

2.13. В начале золового канала в пределах первого котла устанавливаются четыре побудительных сопла под каждым золосмывным аппаратом на расстоянии 1,0 м от выходного сечения сопла до места сброса гидросмеси из аппарата в канал (рис.1). Расстояние между соплами по длине всего золового канала всех последующих (после первого) котлов вычисляется согласно п.2.11. Сопла, устанавливаемые по всей длине золовых каналов, включая первые четыре сопла, принимаются одинакового диаметра.

2.14. Расстояние  , м

между побудительными соплами вычисляется по формуле (1), в которой

, м

между побудительными соплами вычисляется по формуле (1), в которой  - расход воды в канале на участке до рассматриваемого сопла, равный:

- расход воды в канале на участке до рассматриваемого сопла, равный:

, м

, м /ч,

/ч,

где  - число золосмывных аппаратов;

- число золосмывных аппаратов;  - расход воды, подаваемой на один золосмывной аппарат (принимается по действующим Руководящим Указаниям по проектированию гидравлического шлакозолоудаления);

- расход воды, подаваемой на один золосмывной аппарат (принимается по действующим Руководящим Указаниям по проектированию гидравлического шлакозолоудаления);  - число побудительных сопел (включая первые четыре сопла);

- число побудительных сопел (включая первые четыре сопла);  - расход воды, подаваемой на одно сопло (принимается по табл.4);

- расход воды, подаваемой на одно сопло (принимается по табл.4);  - число золовых бункеров;

- число золовых бункеров;  - весовой расход золы, выходящей из одного бункера, т/ч

. Коэффициент

- весовой расход золы, выходящей из одного бункера, т/ч

. Коэффициент  определяется аналогично (п.2.11).

определяется аналогично (п.2.11).

2.15. Побудительные сопла при гидротранспорте золы устанавливаются на высоте 100-175 мм

от дна канала до выходного сечения сопел с наклоном осей сопел вниз на  °.

°.

2.16. При проектировании системы каналов независимо от полученного расчетом  , побудительные сопла устанавливаются дополнительно в торцах каналов, местах сопряжения каналов и на поворотах.

, побудительные сопла устанавливаются дополнительно в торцах каналов, местах сопряжения каналов и на поворотах.

2.17. При проектировании побудительных сопел надлежит предусмотреть:

-

а) съемные насадки для возможности их замены;

-

б) задвижки у каждого побудителя на случай необходимости отключения его от системы.

3. РАСЧЕТ САМОТЕЧНОГО БЕЗНАПОРНОГО ГИДРОТРАНСПОРТА ЗОЛОШЛАКОВОГО МАТЕРИАЛА

3.1. Расчет самотечного безнапорного гидротранспорта золошлакового материала заключается в определении критической скорости движения гидросмеси и соответствующего этой скорости уклона дна канала.

Критическая скорость  есть средняя по сечению скорость движения гидросмеси в канале или лотке, при которой весь твердый материал движется с частичным влечением по дну без образования неподвижных отложений или их увеличения, если они ранее образовались.

есть средняя по сечению скорость движения гидросмеси в канале или лотке, при которой весь твердый материал движется с частичным влечением по дну без образования неподвижных отложений или их увеличения, если они ранее образовались.

3.2. Критическая скорость движения гидросмеси зависит от следующих факторов:

-

средней гидравлической крупности золошлакового материала;

-

средневзвешенной крупности золошлаковового материала;

-

консистенции гидросмеси;

-

гидравлического радиуса поперечного сечения канала или лотка.

3.3. Средняя гидравлическая крупность золошлакового материала  , см/сек

в зависимости от плотности (удельного веса) принимается по табл.7.

, см/сек

в зависимости от плотности (удельного веса) принимается по табл.7.

Таблица 7

|

|

Гидравлическая крупность |

|||||

|

2,10 |

2,30 |

2,50 |

2,65 |

2,80 |

3,00 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0,005 |

0,0009 |

0,0010 |

0,0012 |

0,0013 |

0,0014 |

0,0016 |

|

0,010 |

0,0034 |

0,0040 |

0,0046 |

0,0051 |

0,0056 |

0,0062 |

|

0,015 |

0,0077 |

0,0091 |

0,0105 |

0,0115 |

0,0127 |

0,0141 |

|

0,020 |

0,0137 |

0,0162 |

0,0186 |

0,0225 |

0,0225 |

0,0250 |

|

0,030 |

0,0307 |

0,0362 |

0,0418 |

0,046 |

0,0507 |

0,0562 |

|

0,040 |

0,0547 |

0,0646 |

0,0745 |

0,082 |

0,090 |

0,100 |

|

0,050 |

0,0854 |

0,1009 |

0,116 |

0,128 |

0,141 |

0,156 |

|

0,060 |

0,123 |

0,145 |

0,167 |

0,184 |

0,203 |

0,225 |

|

0,070 |

0,167 |

0,198 |

0,228 |

0,251 |

0,276 |

0,306 |

|

0,080 |

0,219 |

0,259 |

0,298 |

0,328 |

0,340 |

0,400 |

|

0,090 |

0,276 |

0,326 |

0,376 |

0,414 |

0,456 |

0,506 |

|

0,100 |

0,342 |

0,404 |

0,465 |

0,512 |

0,563 |

0,625 |

|

0,20 |

1,14 |

1,37 |

1,55 |

1,70 |

1,86 |

2,07 |

|

0,30 |

1,88 |

2,24 |

2,56 |

2,82 |

3,08 |

3,42 |

|

0,40 |

2,63 |

3,11 |

3,58 |

3,93 |

4,30 |

4,77 |

|

0,50 |

3,37 |

3,99 |

4,59 |

5,05 |

5,52 |

6,13 |

|

0,60 |

4,12 |

4,87 |

5,61 |

6,17 |

6,74 |

7,48 |

|

0,70 |

4,89 |

5,75 |

6,62 |

7,29 |

7,96 |

8,83 |

|

0,80 |

5,61 |

6,63 |

7,64 |

8,40 |

9,18 |

10,18 |

|

0,90 |

6,35 |

7,51 |

8,66 |

9,52 |

10,40 |

11,55 |

|

1,0 |

7,10 |

8,39 |

9,67 |

10,64 |

11,62 |

12,90 |

|

1,2 |

8,59 |

10,16 |

11,71 |

12,88 |

14,05 |

15,62 |

|

1,4 |

10,07 |

11,91 |

13,80 |

15,11 |

16,50 |

18,32 |

|

1,6 |

13,92 |

15,12 |

16,25 |

17,00 |

17,75 |

18,75 |

|

1,8 |

14,78 |

16,04 |

17,23 |

18,05 |

18,75 |

19,85 |

|

2,0 |

15,55 |

16,90 |

18,20 |

19,00 |

19,75 |

20,95 |

|

2,2 |

16,33 |

17,73 |

19,07 |

19,95 |

20,80 |

21,95 |

|

2,4 |

17,07 |

18,52 |

19,90 |

20,80 |

21,75 |

22,90 |

|

2,6 |

17,75 |

19,27 |

20,70 |

21,65 |

22,65 |

23,85 |

|

2,8 |

18,40 |

20,00 |

21,50 |

22,50 |

23,50 |

24,80 |

|

3,0 |

19,05 |

20,70 |

22,25 |

23,30 |

24,35 |

25,65 |

|

3,2 |

19,70 |

21,40 |

23,00 |

24,05 |

25,15 |

26,50 |

|

3,4 |

20,30 |

22,05 |

23,70 |

24,80 |

25,90 |

27,30 |

|

3,6 |

20,90 |

22,70 |

24,35 |

25,50 |

26,65 |

28,10 |

|

3,8 |

21,45 |

23,30 |

25,05 |

26,20 |

27,40 |

28,85 |

|

4,0 |

22,00 |

23,90 |

25,70 |

26,90 |

28,10 |

29,60 |

|

4,2 |

22,55 |

24,50 |

26,35 |

27,55 |

28,80 |

30,35 |

|

4,4 |

23,10 |

25,05 |

26,95 |

28,20 |

29,45 |

31,05 |

|

4,6 |

23,60 |

25,65 |

27,55 |

28,80 |

30,15 |

31,75 |

|

4,8 |

24,10 |

26,10 |

28,15 |

29,45 |

30,80 |

32,40 |

|

5,0 |

24,60 |

26,75 |

28,70 |

30,05 |

31,40 |

33,10 |

|

5,2 |

25,10 |

27,25 |

29,25 |

30,60 |

32,00 |

33,75 |

|

5,4 |

25,55 |

27,80 |

29,85 |

31,25 |

32,60 |

34,40 |

|

5,6 |

26,05 |

28,30 |

30,40 |

31,80 |

33,25 |

35,05 |

|

5,8 |

26,50 |

28,80 |

30,90 |

32,35 |

33,80 |

35,70 |

|

6,0 |

26,95 |

29,25 |

31,45 |

32,90 |

34,40 |

36,25 |

|

6,2 |

27,40 |

29,75 |

31,95 |

33,45 |

34,95 |

36,85 |

|

6,4 |

27,85 |

30,25 |

32,50 |

34,00 |

35,50 |

37,40 |

|

6,6 |

28,25 |

30,70 |

32,95 |

34,50 |

36,05 |

38,00 |

|

6,8 |

28,70 |

31,20 |

33,45 |

35,05 |

36,60 |

38,55 |

|

7,0 |

29,10 |

31,60 |

33,95 |

35,55 |

37,20 |

39,10 |

|

7,2 |

29,50 |

32,05 |

34,45 |

36,05 |

37,70 |

39,70 |

|

7,4 |

29,95 |

32,50 |

34,90 |

36,50 |

38,20 |

40,25 |

|

7,6 |

30,30 |

32,90 |

35,40 |

37,00 |

38,70 |

40,80 |

|

7,8 |

30,70 |

33,40 |

35,85 |

37,50 |

39,20 |

41,30 |

|

8,0 |

31,10 |

33,80 |

36,30 |

38,00 |

39,70 |

41,80 |

|

8,2 |

31,50 |

34,20 |

36,75 |

38,45 |

40,20 |

42,30 |

|

8,4 |

31,90 |

34,60 |

37,20 |

38,90 |

40,65 |

42,85 |

|

8,6 |

32,25 |

35,05 |

37,70 |

39,40 |

41,10 |

43,40 |

|

8,8 |

32,60 |

35,45 |

38,05 |

39,85 |

41,60 |

43,90 |

|

9,0 |

33,00 |

35,85 |

38,50 |

40,25 |

42,10 |

44,40 |

|

9,2 |

33,35 |

36,25 |

38,90 |

40,70 |

42,50 |

44,85 |

|

9,4 |

33,70 |

36,60 |

39,35 |

41,15 |

43,00 |

45,30 |

|

9,6 |

34,05 |

37,05 |

39,80 |

41,60 |

43,50 |

45,80 |

|

9,8 |

34,45 |

37,40 |

40,20 |

42,00 |

43,90 |

46,30 |

|

10,0 |

34,80 |

37,80 |

40,60 |

42,50 |

44,40 |

46,80 |

3.4. Средняя (геометрическая) крупность золошлакового материала определяется как средневзвешенная крупность  , мм

:

, мм

:

,

,

где  - средняя крупность

- средняя крупность  -ой стандартной фракции, мм

;

-ой стандартной фракции, мм

;  - процент содержания

- процент содержания  -ой фракции по весу в составе пробы золошлакового материала.

-ой фракции по весу в составе пробы золошлакового материала.

3.5. Консистенция гидросмеси  , % определяется по формуле:

, % определяется по формуле:

%, (4)

%, (4)

где  - весовой расход твердого материала, т/ч

;

- весовой расход твердого материала, т/ч

; - плотность воды, т/м

- плотность воды, т/м

;

;  - объемный расход воды, м

- объемный расход воды, м

/ч

.

/ч

.

3.6. Гидравлический радиус  , м

поперечного сечения канала или лотка определяется построением графика:

, м

поперечного сечения канала или лотка определяется построением графика:

;

;  ;

;

аналогично п.2.11.

3.7. Расчетная критическая скорость движения гидросмеси в канале или лотке вычисляется по формуле:

, м/сек

,

, м/сек

,

где

, м/сек

. (5)

, м/сек

. (5)

Примечание. Коэффициент 0,7 предлагается на основании лабораторных и производственных опытов с золошлаковым материалом крупностью менее 15 мм .

3.8. Определение критической скорости гидросмеси производится следующим образом:

-

строятся, аналогично п.2.11, кривые, изображенные на рис.2;

-

вычисляются по формуле (5)

м/сек

для различных

м/сек

для различных  м

и соответствующих

м

и соответствующих  м

;

м

; -

определяются

для

для  , вычисленных по формуле (5);

, вычисленных по формуле (5); -

строятся кривые

;

;  , аналогично изображенным на рис.4;

, аналогично изображенным на рис.4; -

по кривым

и

и  для заданного расхода гидросмеси определяется

для заданного расхода гидросмеси определяется  м/сек

;

м/сек

; -

определяется

, м/сек

.

, м/сек

.

3.9. Уклон дна канала или лотка вычисляется по формуле:

, %, (6)

, %, (6)

где  - определенная ранее критическая скорость, м/сек

;

- определенная ранее критическая скорость, м/сек

;  - гидравлический радиус канала или лотка, м

, определяемый по кривой

- гидравлический радиус канала или лотка, м

, определяемый по кривой  при

при  ;

;  - коэффициент Шези, определяемый согласно п.2.11.

- коэффициент Шези, определяемый согласно п.2.11.

4. РАСЧЕТ РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ЦЕНТРАЛЬНЫХ БАГЕРНЫХ НАСОСНЫХ СТАНЦИЙ

4.1. Центральная багерная насосная станция включает: а) распределительную систему; б) рабочие, ремонтные и резервные багерные насосы; в) систему переключения напорных пульпопроводов.

4.2. Распределительная система служит для равномерного распределения пульпы между одновременно работающими багерными насосами.

4.3. В состав распределенной системы входят:

-

а) магистральный канал, являющийся продолжением внутристанционных золошлаковых каналов и имеющий те же характеристики: уклон

, ширину

, ширину  , радиус облицовки

, радиус облицовки  , шероховатость

, шероховатость  , определяемые в соответствии с разделами 2 и 3 этих Указаний;

, определяемые в соответствии с разделами 2 и 3 этих Указаний; -

б) отводы для забора пульпы из магистрального канала в бункеры багерных насосов;

-

в) оборудование для регулирования и отключения подачи расхода пульпы в отводы.

4.4. Расчет распределительной системы включает:

-

а) выбор конструкции системы;

-

б) определение основных параметров отвода (рис.5);

Рис.5*. Схема распределительной системы

_______________

* Качество рис.5 в электронном исполнении соответствует качеству рисунка, приведенного в бумажном оригинале. - Примечание изготовителя базы данных.

а - с донными отводами; б - с боковыми отводами при одновременной работе двух багерных насосов (при кратковременном включении третьего багерного насоса); в - с боковыми отводами, при одновременной работе трех багерных насосов.

-

в) определение расстояния между отводами

;

; -

г) определение общего количества багерных насосов, устанавливаемых в багерной насосной станции;

-

д) выбор режима эксплуатации и регулирования распределительной системы.

4.5. При выборе конструкции распределительной системы рекомендуется применять:

-

а) донные отводы при количестве одновременно работающих багерных насосов

;

; -

б) боковые отводы при

(в том числе при кратковременном включении третьего багерного насоса).

(в том числе при кратковременном включении третьего багерного насоса).

4.6. При расчете основных параметров (рис.5) длина фронта донного отвода  определяется из условия:

определяется из условия:

, м.

, м.

Ширина донного отвода  определяется по формуле:

определяется по формуле:

, м

, (7)

, м

, (7)

где  - глубина потока в магистральном канале;

- глубина потока в магистральном канале;  - опытный коэффициент, определяемый по табл.8, 9 (полученный по результатам лабораторных исследований) в зависимости от числа Фруда потока в магистральном канале.

- опытный коэффициент, определяемый по табл.8, 9 (полученный по результатам лабораторных исследований) в зависимости от числа Фруда потока в магистральном канале.

Таблица 8

|

Число Фруда в магистральном канале |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1,3 |

2,0 |

2,7 |

3,2 |

3,7 |

4,3 |

4,6 |

5,0 |

5,4 |

5,8 |

Таблица 9

|

Относитель- |

Относительная ширина отвода |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

При угле |

||||||||

|

1 |

2,5 |

3,4 |

4,2 |

5,0 |

5,7 |

6,2 |

6,6 |

7,1 |

|

1

|

2,5 |

3,4 |

4,2 |

5,0 |

5,7 |

6,2 |

6,6 |

7,1 |

|

1

|

1,5 |

2,1 |

2,7 |

3,3 |

3,8 |

4,2 |

4,6 |

5,0 |

|

1

|

1,1 |

1,6 |

2,1 |

2,6 |

3,0 |

3,4 |

3,7 |

4,1 |

|

1

|

0,8 |

1,2 |

1,6 |

2,0 |

2,3 |

2,6 |

3,0 |

3,3 |

|

1

|

0,7 |

1,0 |

1,3 |

1,6 |

1,9 |

2,2 |

2,4 |

2,7 |

|

При угле |

||||||||

|

1 |

3,0 |

4,2 |

5,2 |

6,0 |

6,7 |

7,3 |

7,8 |

8,3 |

|

1

|

3,0 |

4,2 |

5,2 |

6,0 |

6,7 |

7,3 |

7,8 |

8,3 |

|

1

|

1,8 |

2,5 |

3,1 |

3,7 |

4,2 |

4,7 |

5,1 |

5,5 |

|

1

|

1,3 |

1,8 |

2,3 |

2,7 |

3,1 |

3,5 |

3,8 |

4,2 |

|

1

|

0,9 |

1,4 |

1,7 |

2,1 |

2,4 |

2,7 |

3,0 |

3,3 |

|

1

|

0,8 |

1,1 |

1,4 |

1,7 |

2,0 |

2,2 |

2,4 |

2,7 |

|

При угле |

||||||||

|

1 |

4,2 |

5,8 |

7,1 |

|||||

|

1

|

4,2 |

5,8 |

7,1 |

|||||

|

1

|

2,2 |

3,0 |

3,7 |

4,3 |

4,9 |

5,4 |

5,8 |

6,2 |

|

1

|

1,6 |

2,1 |

2,6 |

3,0 |

3,4 |

3,8 |

4,1 |

4,5 |

|

1

|

1,1 |

1,6 |

2,0 |

2,3 |

2,5 |

2,8 |

3,0 |

3,3 |

|

1

|

0,9 |

1,2 |

1,5 |

1,8 |

2,1 |

2,2 |

2,4 |

2,7 |

Число Фруда  потока в магистральном канале определяется по формуле:

потока в магистральном канале определяется по формуле:

, (8)

, (8)

где  - площадь живого сечения потока в магистральном канале, определяемая по п.2.11;

- площадь живого сечения потока в магистральном канале, определяемая по п.2.11;  - ширина потока по свободной поверхности, определяемая из условия:

- ширина потока по свободной поверхности, определяемая из условия:

.

.

4.7. Ширина бокового отвода  определяется по формуле:

определяется по формуле:

(м

), (9)

(м

), (9)

где  - относительная ширина бокового отвода.

- относительная ширина бокового отвода.

Относительная ширина бокового отвода  определяется по табл.9 (полученной на основании лабораторных и натурных исследований) в зависимости:

определяется по табл.9 (полученной на основании лабораторных и натурных исследований) в зависимости:

-

а) от относительного расхода отвода

, равного отношению расхода в боковой отвод

, равного отношению расхода в боковой отвод  к расходу потока в магистральном канале перед отводом

к расходу потока в магистральном канале перед отводом  ;

; -

б) от числа Фруда потока в магистральном канале.

4.8. Относительный расход отвода  определяется по табл.10.

определяется по табл.10.

Таблица 10

|

Количество одновременно работающих насосов |

Относительным расход отвода |

|||||

|

1-2 |

3-4 |

5-6 |

7-8 |

9-10 |

11-12 |

|

|

2 |

1

|

1 |

1 |

|||

|

3 |

1

|

1

|

1 |

|||

|

4 |

1

|

1

|

1

|

1 |

||

|

5 |

1

|

1

|

1

|

1

|

1 |

|

|

6 |

1

|

1

|

1

|

1

|

1

|

1 |

4.9. Расстояние между осями двух соседних отводов  определяется из условия:

определяется из условия:

,

,

но расстояние это должно быть не менее суммарной ширины  этих отводов.

этих отводов.

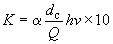

4.10. Общее количество насосов, устанавливаемых в центральной багерной насосной станции, определяется по формуле:

, (10)

, (10)

где  - опытный коэффициент, учитывающий потребность в ремонтных и резервных насосах, определяется по табл.11, полученной на основе обзора эксплуатационных материалов.

- опытный коэффициент, учитывающий потребность в ремонтных и резервных насосах, определяется по табл.11, полученной на основе обзора эксплуатационных материалов.

Таблица 11

|

Характеристика абразивности золошлаковых материалов |

Коэффициент |

|

|

2 |

|

|

|

Шлаки повышенной абразивности, в том числе при жидком шлакоудалении |

2,5 |

2,0 |

|

Золошлаковые материалы малой абразивности |

2,0 |

2,0 |

4.11. Режим эксплуатации распределительной системы багерных насосов с боковыми отводами зависит от соотношения между расчетной шириной отвода  , определяемой по п.4.7, и шириной отвода

, определяемой по п.4.7, и шириной отвода  , допустимой по конструктивным и экономическим соображениям.

, допустимой по конструктивным и экономическим соображениям.

При  применяется, как правило, режим эксплуатации без регулирования расхода пульпы в отвод.

применяется, как правило, режим эксплуатации без регулирования расхода пульпы в отвод.

При  регулирование расхода пульпы в отвод является обязательным.

регулирование расхода пульпы в отвод является обязательным.

4.12. Для регулирования расхода в боковые отводы при  перед каждым отводом устанавливается затвор-регулятор с вертикальной осью вращения. Конструкция и схема установки затвора-регулятора приведены на рис.6.

перед каждым отводом устанавливается затвор-регулятор с вертикальной осью вращения. Конструкция и схема установки затвора-регулятора приведены на рис.6.

Рис.6. Схема затвора-регулятора с вертикальной осью вращения

1 - пластина затвора; 2 - защитный козырек; 3 - ось затвора; 4 - подшипники; 5 - опорная рама.

4.13. Регулирование осуществляется поворотом затвора-регулятора относительно оси магистрального канала на угол  , определяемый по табл.12 в зависимости от относительного расхода отвода

, определяемый по табл.12 в зависимости от относительного расхода отвода  .

.

Относительный расход отвода  определяется по п.4.8.

определяется по п.4.8.

Таблица 12

|

Относительный расход отвода |

1 |

1

|

1

|

1

|

1

|

1

|

|

Угол поворота затвора-регулятора |

34 |

30 |

23 |

20 |

18 |

16 |

ПРИЛОЖЕНИЕ 1*

_______________

* Качество рисунков (приложений 1-2) в электронном исполнении соответствует качеству рисунков, приведенных в бумажном оригинале. - Примечание изготовителя базы данных.

Графики для определения величин  ;

;  ;

;  ;

;  ;

;  ;

;

Рис.1.  мм

;

мм

;

Рис.2.  мм

;

мм

;

Рис.3.  мм

;

мм

;

Рис.4.  мм

;

мм

;

Рис.5.  мм

;

мм

;

Рис.6.  мм

;

мм

;

Рис.7.  мм

;

мм

;

Рис.8.  мм

;

мм

;

Рис.9.  мм

;

мм

;

Рис.10.  мм

;

мм

;

ПРИЛОЖЕНИЕ 2

Примеры расчета безнапорного гидротранспорта золошлакового материала

Пример 1 (на действующей ТЭС). Исходные данные: длина канала  м

; сопел 39;

м

; сопел 39;  ;

;  мм

;

мм

;  ; напор воды в соплах

; напор воды в соплах  м

; весовой расход шлака из одной шлаковой ванны

м

; весовой расход шлака из одной шлаковой ванны  т/ч

; расход воды на грануляцию шлака одной шлаковой ванны

т/ч

; расход воды на грануляцию шлака одной шлаковой ванны  м

м

/ч

(рис.1, а

).

/ч

(рис.1, а

).

Рис.1. Схемы установки побудительных сопел

а - в шлаковом канале; б - в золовых каналах

Определить расстояния между побудительными соплами в шлаковом канале:

-

1) при напоре воды

м

по табл.3

м

по табл.3  мм

,

мм

,  м

м

/ч

;

/ч

; -

2) при напоре воды

м

по табл.1

м

по табл.1  квт

,

квт

,  мм

; по табл.4

мм

; по табл.4  м

м

/ч

;

/ч

; -

3) для канала

мм

, задаваясь

мм

, задаваясь  м

; 0,10 м

; 0,15 м

; 0,20 м

строим кривые

м

; 0,10 м

; 0,15 м

; 0,20 м

строим кривые  ;

;  и

и  , приведенные на рис.6 (приложение 1);

, приведенные на рис.6 (приложение 1); -

4) для этих же

и соответствующих

и соответствующих  по формуле (3) и графику на рис.3 вычисляем скорости потока

по формуле (3) и графику на рис.3 вычисляем скорости потока  м/сек

;

м/сек

; -

5) для вычисленных

определяем

определяем  и строим кривые

и строим кривые  и

и  , приведенные на рис.6 (для

, приведенные на рис.6 (для  %

%  и

и  определяются интерполяцией.

определяются интерполяцией.Определяем:

-

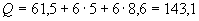

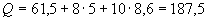

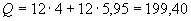

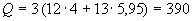

6) расстояние между соплами 3-4 по формуле (1):

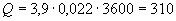

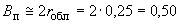

, м

;

, м

;

м

м

/ч

,

/ч

,

определяется в зависимости от

определяется в зависимости от  по формуле (2);

по формуле (2); -

по табл. 6

; по графику рис.6

; по графику рис.6  м

;

м

;  м/ч

;

м/ч

; ;

;по табл.5 при

м

,

м

,Принимаем

м

до установленного сопла 4 под первой шлаковой ванной второго котла и

м

до установленного сопла 4 под первой шлаковой ванной второго котла и  м

до сопла 5 под второй шлаковой ванной этого же котла;

м

до сопла 5 под второй шлаковой ванной этого же котла; -

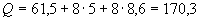

7) расстояние между соплами 5 и 6:

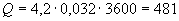

м

м

/ч

;

/ч

; -

по графику рис.6

м

,

м

,  м/ч

;

м/ч

; ;

;по табл.5 при

,

,  ,

, ,

, -

принимаем 12,0 м ;

-

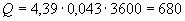

8) расстояние между соплами 6 и 7

м

м

/ч

;

/ч

;

;

;по табл.5

,

, м

,

м

, -

принимаем

м

до установленного сопла 7 под первой шлаковой ванной третьего котла и

м

до установленного сопла 7 под первой шлаковой ванной третьего котла и  м

до сопла 8 под второй шлаковой ванной этого котла;

м

до сопла 8 под второй шлаковой ванной этого котла; -

9) расстояние между соплами 8 и 9;

м

м

/ч

;

/ч

;

;

;по табл.5

,

, м

,

м

, -

принимаем 11,0 м ;

-

10) расстояние между соплами 9 и 10:

м

м

/ч

;

/ч

;

;

;по табл.5

,

, м

,

м

, -

принимаем

до установленного сопла 10 под первой шлаковой ванной четвертого котла и

до установленного сопла 10 под первой шлаковой ванной четвертого котла и  м

до сопла 11 под второй шлаковой ванной этого котла;

м

до сопла 11 под второй шлаковой ванной этого котла; -

11) расстояние между соплами 11 и 12:

м

м

/ч

;

/ч

;

,

,по табл.5

,

, м

,

м

, -

принимаем

м

с установкой его на повороте канала (сопло 12);

м

с установкой его на повороте канала (сопло 12); -

12) расстояние между соплами 12 и 13:

м

м

/ч

;

/ч

;

;

;по табл.5

,

, м

,

м

,принимаем 11,0 м ,

-

13) расстояние между соплами 13 и 14:

м

м

/ч

;

/ч

;

;

;

;

;

м

,

м

, -

принимаем 11,0 м .

Таким образом, должно быть установлено 14 побудительных сопел.

Пример 2. Исходные данные: длина канала  м

;

м

;  ;

;  мм

;

мм

;  %; весовой расход золы

%; весовой расход золы  т/ч

; расход воды на один золосмывной аппарат

т/ч

; расход воды на один золосмывной аппарат  м

м

/ч

; напор воды в соплах

/ч

; напор воды в соплах  м

(рис.1, б

).

м

(рис.1, б

).

Определить расстояния между побудительными соплами в золовых каналах:

-

1) при

м

по табл.1

м

по табл.1  квт

;

квт

;  мм

; по табл.4

мм

; по табл.4  м

м

/ч

(под золосмывными аппаратами первого котла устанавливаются четыре сопла);

/ч

(под золосмывными аппаратами первого котла устанавливаются четыре сопла); -

2) вычисляем по формуле (3) и графику рис.2

и

и  ,

,  принимается по графику рис.6 (приложение 1);

принимается по графику рис.6 (приложение 1); -

3) строим кривые

и

и  рис.6.

рис.6.Определяем:

-

4) расстояние между соплами 4 и 5:

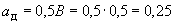

м

м

/ч

;

/ч

;по формуле (2)

;

;по табл.5 при

; по формуле (1)

; по формуле (1) м

,

м

, -

5) расстояние между соплами 5 и 6:

м

м

/ч

;

/ч

;по графику рис.6

м

,

м

,  м/ч

,

м/ч

, ;

;по табл.5

,

, м

,

м

,принимаем 6,0 м ,

-

6) расстояние между соплами 6 и 7;

м

м

/ч

;

/ч

;

м

,

м

,  м/ч

,

м/ч

,

.

. ,

, м

,

м

,

принимаем 5,0 м ; -

7) расстояние между соплами 7 и 8:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 5 м ;

-

8) расстояние между соплами 8 и 9:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 5,0 м ;

-

9) расстояние между соплами 9 и 10:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

,принимаем 4,0 м ,

-

10) расстояние между соплами 10 и 11:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 5,0 м ;

-

11) расстояние между соплами 11 и 12:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 5,0 м ;

-

12) расстояние между соплами 12 и 13:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 5,0 м ;

-

13) на повороте канала устанавливается сопло 14 на расстоянии 5,0 м от сопла 13. В последующих двух продольных каналах расстояние между соплами принимается аналогично первому каналу (рис.1, б ). Суммарный расход воды, поступающей в магистральный канал, равен:

м

м

/ч

;

/ч

; -

при

м

м

/ч

по табл.2

/ч

по табл.2  мм

;

мм

; -

14)

и

и  принимаем по кривым рис.8;

принимаем по кривым рис.8; -

15) расстояние между соплами 14 и 15;

по графику рис.8 (приложение 1)

м

,

м

,  м/ч

,

м/ч

, ,

,  ,

,

м

,

м

, -

принимаем 7,0 м ;

-

16) расстояние между соплами 15 и 16:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 8 м ;

-

17) расстояние между соплами 16 и 17:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 8 м ;

-

18) расстояние между соплами 17 и 18:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 8,0 м ;

-

19) расстояние между соплами 18 и 19:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 8,0 м ;

-

20) расстояние между соплами 19 и 20:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 8,0 м ;

-

21) расстояние между соплами 20 и 21:

м

м

/ч

;

/ч

;

,

,  ,

,

м

,

м

, -

принимаем 8 м .

Для удобства монтажа в магистральном канале принимаем одинаковое расстояние между побудительными соплами, т.е. 8,0 м .

Пример 3. Исходные данные: расчетный расход гидросмеси  м

м

/ч

; консистенция гидросмеси

/ч

; консистенция гидросмеси  %; крупность шлака

%; крупность шлака  мм

; плотность шлака (удельный вес)

мм

; плотность шлака (удельный вес)  ;

;  мм

;

мм

;  .

.

Определить критическую скорость и уклон дна канала при гидравлическом транспорте жидкого шлака:

-

1) по табл.7 для

мм

и

мм

и

см/сек

;

см/сек

; -

2) для канала

мм

, задаваясь

мм

, задаваясь  м

; 0,09 м

; 0,12 м

; 0,15 м

, строим кривые

м

; 0,09 м

; 0,12 м

; 0,15 м

, строим кривые  ,

,  ,

,  , представленные на рис.8 (приложение 1);

, представленные на рис.8 (приложение 1); -

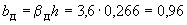

3) по формуле (5) скорость

м/сек

для тех же значений

м/сек

для тех же значений  и соответствующих

и соответствующих  ;

;  м

;

м

;  м

(рис.8);

м

(рис.8); -

м/сек

;

м/сек

; м

;

м

;  м

;

м

; -

м/сек;

м/сек;

м

;

м

;  м

;

м

; -

м/сек;

м/сек;

м

;

м

;  м

;

м

; -

м/сек;

м/сек;

-

4) для вычисленных

и

и  по графику рис.8

по графику рис.8  :

:-

м

м

/ч

;

/ч

; -

м

м

/ч

;

/ч

; -

м

м

/ч

;

/ч

; -

м

м

/ч

;

/ч

;

-

-

5) по вычисленным

и

и  строим кривые, представленные на рис.2;

строим кривые, представленные на рис.2;

Рис.2. График зависимости  и

и

6) по кривым  и

и  для расхода гидросмеси 550 м

для расхода гидросмеси 550 м

/ч

/ч

м/сек

м/сек

м/сек

;

м/сек

;

7) для  м

м

/ч

и

/ч

и  м/сек

;

м/сек

;

м

м

;

;

8) по графику рис.8 для  м

м

м

и

м

и  м

;

м

;

9) уклон дна канала по формуле (6)

%,

%,

- определяется по графику рис.3; при

- определяется по графику рис.3; при  и

и  м

м

.

.

Пример 4. Исходные данные: золошлаковая пульпа малой абразивности поступает в центральную багерную насосную станцию по двум параллельным магистральным каналам  мм

;

мм

;  ;

;  .

.

Рассчитать распределительную систему с донными отводами для центральной багерной станции.

Общий расход пульпы в различные моменты времени устанавливается  м

м

/ч

и 2400 м

/ч

и 2400 м

/ч

. Производительность багерного насоса

/ч

. Производительность багерного насоса  м

м

/ч.

/ч.

1. Расчетный расход пульпы по магистральному каналу:

м

м

/сек

.

/сек

.

2. По графику зависимости  (рис.10) определяется

(рис.10) определяется  м

, соответствующая

м

, соответствующая  м

м

/ч

.

/ч

.

3. По графику зависимости  (рис.10) определяется

(рис.10) определяется  м

м

, соответствующая

, соответствующая  м

.

м

.

4. Ширина потока по свободной поверхности

м

при

м

при  .

.

5. Число Фруда потока в магистральном канале по формуле (8):

.

.

6. Длина фронта отвода по п.4.6:

м

.

м

.

7. По табл.8 при  интерполяцией определяется опытный коэффициент

интерполяцией определяется опытный коэффициент  .

.

8. По формуле (7) ширина донного отвода

м

.

м

.

9. В соответствии с п.4.8 расстояние между отводами из условия:

-

а)

м

;

м

; -

б)

м

, принимается

м

, принимается  м

.

м

.

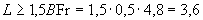

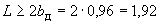

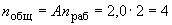

10. Количество одновременно работающих насосов

,

,

11. При  и шлаке малой абразивности по табл.11

и шлаке малой абразивности по табл.11  .

.

12. По формуле (10) общее количество багерных насосов

.

.

Общая компоновка распределительной системы приведена на рис.5, а.

Пример 5. Для исходных данных примера 4 рассчитать систему с боковыми отводами при изменении расхода пульпы в различные моменты времени  м

м

/ч

; 1480 м

/ч

; 1480 м

/ч

; 2220 м

/ч

; 2220 м

/ч

.

/ч

.

Производительность багерного насоса  м

м

/ч.

Определяем:

/ч.

Определяем:

-

1. Расчетный расход пульпы по магистральному каналу

м

м /сек.

/сек. -

2. По графику зависимости

(рис.10) при

(рис.10) при  м

м

/ч

/ч

м

.

м

. -

3. По графику зависимости

(рис.10) при

(рис.10) при  м

м

м

м

.

. -

4. Ширина потока по свободной поверхности

м

при

м

при  .

. -

5. Число Фруда потока в магистральном канале по формуле (8):

.

. -

6. Количество одновременно работающих насосов

.

. -

7. По табл.11 при

.

. -

8. По формуле (10) общее число багерных насосов

.

. -

9. По табл.10 при

:

:-

для отвода 1

; для отвода 4

; для отвода 4  ;

; -

для отвода 2

; для отвода 5

; для отвода 5  ;

; -

для отвода 3

; для отвода 6

; для отвода 6  .

.

-

-

10. По табл.9 при

,

,  интерполяцией определяется:

интерполяцией определяется:-

для

;

;для

и

и

.

.

-

-

11. По формуле (9) при

-

при

м

;

м

;при

и

и

м

.

м

.Учитывая размеры перекрывающих шандор, по конструктивным соображениям для отводов 1 и 2 принимается

,

,  м

, а для отводов 3-6 устанавливается режим регулирования при

м

, а для отводов 3-6 устанавливается режим регулирования при  м

с применением затвора регулятора с вертикальной осью вращения.

м

с применением затвора регулятора с вертикальной осью вращения. -

12. В соответствии с п.4.9:

м

.

м

. -

13. Конструкция затвора-регулятора и режим регулирования для отводов 3-6 устанавливаются в соответствии с п.п.4.12 и 4.13.

ЛИТЕРАТУРА

1. Абрамович Г.Н. Теория турбулентных струй. Физматгиз, 1960.

2. Асатур К.Г. Давление незатопленной струи на плоскую стенку. Изв. высш. учебн. завед. Горный журнал, 1961, N 7.

3. Абальянц С.X. Транспорт пульпы в открытом русле. "Гидротехническое строительство", 1957, N 6.

4. Гавырин Н.И. Исследование гидромониторных струй. Изв. АН СССР, ОТН, N 7, 1939.

5. Емцев Б.Т. Двухмерные бурные потоки. Госэнергоиздат, 1967.

6. Ивакин В.В. Методы расчета безнапорного гидравлического транспорта. Труды ин-та горного дела. Уральский филиал АН СССР, вып.3, 1962.

7. Иванов Ю.В. и Суй X.Н. Исследование развития струи в спутном потоке. Изв. АН СССР, серия техн. и физ.-мат. НТ VII, N 2, 1958.

8. Кнороз В.С. Безнапорный гидротранспорт и его расчет. Известия ВНИИГ, т.44. Госэнергоиздат, 1951.

9. Кривобок К.П. и Шавловский С.С. Самотечный гидротранспорт для породы на гидрошахтах. "Уголь Украины", 1960, N 9.

10. Куприн А.И. Безнапорный гидротранспорт. "Недра", 1964.

11. Мелентьев В.А. Нагли Е.З. Гидрозолоудаление и золоотвалы. "Энергия", 1968.

12. Нагли Е.З. Наладка и испытание систем гидрозолоудаления с центральными гидроаппаратами Москалькова и багерными насосами. Сб. "Гидрозолоудаление на электростанциях". Госэнергоиздат, 1957.

13. Нагли Е.З. Руководящие указания по проектированию на электростанциях систем гидрозолоудаления с центральным аппаратом Москалькова. Госэнергоиздат, 1958.

14. Никонов Г.П. и Славутский С.О. Гидромеханизация в угольной промышленности. Углетехиздат, 1952.

15. Терстепанов Г.А. Гидромониторные работы. Стройвоенмориздат, 1948.

16. Франкль Ф.И. О боковом водозаборе из быстрых мелких рек. Киргизский гос. университет. Труды физико-математического факультета, вып.II, 1953.

17. Rajагatnam N. Constant velocitg concept in supercritical branch flow. Journ. of the Central Board of Irrigation and Power. January. 1960.

/ Министерство энергетики и электрификации СССР;

Главниипроект; ВНИИ гидротехники

им. Б.Е.Веденеева. - Л.: "Энергия", 1971

, квт

, квт

/ч

/ч

%

% %

% %

% %

% %

%

3

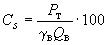

3