РТМ 24.020.30-75 Методика испытаний парогазовых установок

РТМ 24.020.30-75

Группа Е23

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

МЕТОДИКА ИСПЫТАНИЙ ПАРОГАЗОВЫХ УСТАНОВОК

РАЗРАБОТАН И ВНЕСЕН Центральным научно-исследовательским и проектно-конструкторским котлотурбинным институтом им. И.И.Ползунова

Директор Н.М.Марков

Заведующий базовым отраслевым отделом стандартизации К.А.Супрядкин

Заведующий отделом разработки и освоения новых энергетических блоков и установок Л.Л.Бачило

Руководители темы: Е.Н.Прутковский, О.М.Балдина

Основные исполнители: X.Г.Демирчан, Ю.П.Черкун, В.И.Озеров, И.Н.Комиссарчик, О.Л.Анисимова, Л.Е.Конторович, Г.В.Абашкин

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Главтурбопромом Министерства тяжелого, энергетического и транспортного машиностроения

Главный инженер В.П.Головизнин

СОГЛАСОВАН с Южным отделением ОРГРЭС Министерства энергетики и электрификации СССР

Главный инженер А.Г.Прокопенко

УТВЕРЖДЕН Министерством тяжелого, энергетического и транспортного машиностроения

Заместитель министра П.О.Сирый

Указанием Министерства тяжелого, энергетического и транспортного машиностроения от 28 января 1975 г. N ПС-002/963 введен как рекомендуемый.

Настоящий руководящий технический материал (РТМ) распространяется на парогазовые установки (ПГУ) электростанций и устанавливает единую методику испытаний ПГУ, выполненных по различным схемам, и их наиболее специфичных агрегатов. Методика испытаний ПГУ предусматривает определение надежности и специфических характеристик отдельных элементов, экономичности установок на номинальном режиме и на режимах, отличных от расчетного, а также содержит рекомендации по выбору измерительных устройств и мест их установки.

В РТМ изложены основные особенности испытаний газотурбинных агрегатов (ГТА) парогенераторов и паровых турбин в схемах ПГУ как с высоконапорными (ВПГ), так и с низконапорными парогенераторами (НПГ). Детально изложена методика гидравлических испытаний испарительных контуров парогенераторов, систематизированные данные по которой практически отсутствуют в технической литературе. Этот раздел РТМ может быть распространен также и на испытания парогенераторов, не работающих в схеме ПГУ.

1. КЛАССИФИКАЦИЯ ИСПЫТАНИЙ ПО ИХ НАЗНАЧЕНИЮ

1.1. В зависимости от поставленных задач испытания ПГУ делятся на три группы:

-

режимно-наладочные;

-

исследовательские (для головных установок);

-

балансовые и гарантийные тепловые.

1.2. Режимно-наладочные испытания проводятся с целью наладки режимов работы агрегатов блока с необязательным сведением теплового баланса. Основными задачами этих испытаний являются наладка элементов оборудования и выявление режимных параметров, обеспечивающих надежную работу всех агрегатов блока ПГУ при максимально возможной экономичности в рабочем диапазоне нагрузок.

По результатам испытаний составляются режимные карты и подготавливаются исходные данные для балансовых испытаний. Испытания проводятся при чистых поверхностях нагрева и установившемся загрязнении хвостовых поверхностей нагрева.

1.3. Исследовательские испытания проводятся на головных блоках ПГУ для уточнения норм проектирования и расчета оборудования ПГУ, изучения работоспособности отдельных элементов и определения правильности принятых компоновок и конструкций наиболее ответственных узлов.

1.4. Гарантийные тепловые испытания проводятся после окончания наладочных работ для проверки гарантий заводов-изготовителей оборудования и проектных характеристик по блоку ПГУ в целом. Испытания проводятся в условиях, принятых при расчете гарантий.

2. ОСОБЕННОСТИ ИСПЫТАНИЙ ПГУ

2.1. Проведение испытаний

2.1.1. Единство рабочих процессов в парогенераторах ПГУ и агрегатах газовой ступени, где продукты сгорания топлива одновременно являются теплоносителем и рабочим телом, как правило, не допускает проведения автономных испытаний этих агрегатов.

Высоконапорные парогенераторы не могут работать без газотурбинных агрегатов.

Низконапорные парогенераторы могут работать без ГТА, однако длительная работа в таком режиме нецелесообразна в связи со снижением экономичности блока.

Примечание. Автономный режим работы парогенератора для схемы ПГУ с НПГ рассматривается как аварийный, для которого рекомендуется проводить только оценочные опыты при режимно-наладочных испытаниях.

2.1.2. Включение последовательного или параллельного подогрева воды в регенеративных паровых и газоводяных подогревателях делает малопредставительными автономные балансовые испытания паровых турбин блока ПГУ, так как изменение параметров продуктов сгорания или расхода воды через газоводяные подогреватели приводит к существенному изменению как расходов и параметров пара в регенеративных отборах, так и теплотехнических показателей паровой турбины. Проведение автономных балансовых испытаний паровой турбины не рекомендуется.

2.1.3. Фактические показатели всех агрегатов при работе на гарантийных режимах рекомендуется определять только при комплексном испытании блока ПГУ.

2.1.4. Сопоставление фактических и гарантийных характеристик блока ПГУ проводится по результатам испытаний при близких к расчетным температуре и давлении атмосферного воздуха путем введения поправок на отклонение атмосферных условий от их расчетных значений.

Поскольку понижение давления и увеличение температуры атмосферного воздуха приводят к снижению его расхода, мощности собственно ГТА и блока ПГУ в целом, результаты испытаний при параметрах воздуха, отличных от номинальных, рекомендуется использовать только для составления режимных карт и норм удельного расхода топлива.

Определение технико-экономических показателей следует производить при среднегодовых и среднесезонных атмосферных условиях.

2.2. Параметры теплоносителей и рабочих тел при испытаниях на частичных нагрузках

2.2.1. Испытания при частичных нагрузках ПГУ проводятся при постоянных параметрах продуктов сгорания перед газовой турбиной, обеспечивающих максимальную экономичность блока ПГУ в рабочем диапазоне нагрузок. Исключением являются ПГУ с ВПГ без дополнительной камеры сгорания (ДКС), где температура газов перед турбиной, являясь производной от нагрузки парогенератора, не может регулироваться.

Минимальная величина нагрузки ПГУ, до которой сохраняется постоянная температура газов перед газовой турбиной, определяется достижением равенства газового и водяного эквивалентов в газоводяных подогревателях при подаче через них всего расхода конденсата или опытным режимом, показывающим, что дальнейшее увеличение потерь тепла с уходящими газами не компенсируется возрастанием доли мощности ГТА в общей мощности ПГУ.

На режиме минимально устойчивой нагрузки парогенератора температура газов перед газовой турбиной принимается по данным режимно-наладочных испытаний с учетом обеспечения минимально возможного удельного расхода топлива в блоке ПГУ.

2.2.2. При одновальных ГТА парогенераторы ПГУ на балансовых режимах при частичных нагрузках должны работать с повышенными коэффициентами избытка воздуха в топке. Величина коэффициента избытка воздуха в топочной камере определяется по результатам режимно-наладочных испытаний из условий обеспечения постоянной температуры перегретого пара при надежной работе ДКС в схемах ПГУ с ВПГ и пароперегревательных поверхностей нагрева в схемах ПГУ с НПГ. Избыточное количество воздуха или газов от предвключенной газовой турбины в схемах ПГУ с ВПГ байпасируется на ДКС, а газов в схемах ПГУ с НПГ - в зону перед экономайзером, где температуры смешивающихся потоков примерно одинаковы.

2.2.3. При параллельном включении регенеративных паровых и газоводяных подогревателей расход воды через последние при частичных нагрузках должен оставаться номинальным. Сохранение постоянного расхода воды через газоводяные подогреватели при снижении нагрузки обеспечивается за счет прикрытия регулирующей арматуры на линиях подвода воды к ПНД и ПВД. После выключения ПНД постоянный расход через газоводяной подогреватель низкого давления обеспечивается подачей воды через линию рециркуляции на конденсатор или в напорную линию конденсатных насосов.

Примечание. При балансовых испытаниях допускается закрытие регулирующей арматуры на линиях подвода воды к ПНД и ПВД до положения, сохраняющего минимальную протечку, необходимую для обеспечения безопасной работы блока ПГУ при открытой запорной арматуре регенеративных отборов пара.

3. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКИЕ ВОПРОСЫ

3.1. Организация испытаний

3.1.1. Организация, подготовка и проведение испытаний блоков ПГУ должны быть согласованы с заинтересованными сторонами на основе настоящих руководящих технических материалов и технических условий на поставку оборудования.

3.1.2. Программа испытаний должна содержать:

- вид и цель испытания;

- объем и схему измерений;

- описание состояния оборудования;

- перечень режимов работы блока ПГУ при испытаниях;

- количество и длительность опытов;

- перечень лиц, ответственных за проведение испытаний;

- календарный график выполнения программы испытаний.

3.2. Тепловая схема блока ПГУ

3.2.1. Тепловая схема блока ПГУ при испытаниях должна соответствовать принятой при проектировании установки. Если фактическая тепловая схема отличается от проектной, то результаты испытаний должны быть скорректированы соответствующими поправками, учитывающими эти отклонения.

3.2.2. При испытаниях парогазовая установка должна находиться в состоянии, обеспечивающем проведение режимов, предусмотренных программой испытаний. К началу балансовых и гарантийных испытаний заводы-изготовители ВПГ, ГТА и ПТ должны подтвердить их представительность к проведению испытаний.

3.2.3. Условия работы ПГУ с ВПГ в период испытаний определяются согласно табл.1.

Таблица 1

|

Показатели режимов |

Группа испытаний |

|

|

I |

II |

|

|

Продолжительность работы от пуска до начала испытаний, ч, не менее |

8 |

12 |

|

Допустимые отклонения нагрузки от величины заданной нагрузки в течение 1 ч перед опытом, % |

10 |

5 |

|

Длительность опыта, ч |

1-2 |

4 |

|

Длительность перерыва между двумя режимами испытания, ч, не менее |

0,5 |

1 |

Условия работы ПГУ со сбросом газов в котел во время испытаний определяются по нормам ПСУ [1, 2].

3.3. Схема и точность измерений

3.3.1. Схема измерений должна предусматривать измерение всех величин, необходимых для выполнения предусмотренного объема испытаний. Необходимо обеспечить дублирование измерений параметров свежего пара, пара промперегрева и выхлопа, расходов топлива, электроэнергии на клеммах генераторов паровой и газовой турбин, а также других наиболее ответственных величин, перечень которых устанавливается заинтересованными сторонами.

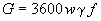

3.3.2. Независимо от вида испытаний все измерения должны производиться с максимальной точностью при постоянной тепловой нагрузке установки ( ).

).

3.4. Журналы наблюдений

3.4.1. Показания приборов во время испытаний записываются в журналы наблюдений.

3.4.2. На каждый прибор заводится свой журнал наблюдения, в котором указываются номер прибора, дата и время записей.

3.4.3. Периодичность и длительность записей определяет руководитель испытаний, исходя из условий получения наиболее достоверных данных о работе оборудования в исследуемых режимах. При использовании счетчиков для определения выработки электроэнергии паровой и газовой турбин и расхода электроэнергии на собственные нужды, а также счетчиков расходов питательной воды, свежего пара, газообразного и жидкого топлива отсчет показаний счетчиков необходимо фиксировать в начале и конце опыта.

3.4.4. Руководители постов наблюдений проверяют правильность и четкость записей, после чего журналы должны быть подписаны наблюдателями и завизированы руководителями постов наблюдений. После окончания испытаний журналы наблюдений сдаются руководителю испытаний.

3.5. Установка измерительных приборов и приспособлений

3.5.1. Установка измерительных приборов и приспособлений для всех видов испытаний должна выполняться согласно правилам техники безопасности и правилам технической эксплуатации, принятым на электростанциях.

3.5.2. Для проведения испытаний применяются приборы и приспособления, выпускаемые промышленностью [12]. Допускается применение специальных приборов и приспособлений, прошедших соответствующую градуировку.

3.6. Градуировка приборов

3.6.1. Измерительные приборы должны быть проградуированы непосредственно перед испытаниями. Для особо точных замеров отдельные приборы должны проходить повторную градуировку после окончания испытания.

3.6.2. Градуировка приборов производится по инструкциям и методическим указаниям Госстандарта СССР.

3.6.3. Градуировка специальных приборов и приспособлений производится на стендах предприятия-изготовителя. На каждый прибор составляется паспорт, в котором указываются все характеристики изготовленного прибора или приспособления.

4. РЕЖИМНО-НАЛАДОЧНЫЕ, ГАРАНТИЙНЫЕ И БАЛАНСОВЫЕ

ТЕПЛОВЫЕ ИСПЫТАНИЯ БЛОКОВ ПГУ

4.1. Цель балансовых испытаний блоков ПГУ - определение тепловой эффективности установки и составление теплового баланса по блоку ПГУ в целом.

4.2. В объем балансовых испытаний блока ПГУ входят:

-

предварительная наладка и опыты по выявлению оптимальных параметров режима работы блока ПГУ;

-

определение экономичности блока ПГУ на частичных нагрузках: 40, 50, 60, 70, 80, 90% от номинальной суммарной мощности;

-

определение экономичности блока ПГУ при номинальной нагрузке;

-

определение минимально допустимой нагрузки блока ПГУ;

-

определение поправок на отклонение тепловой схемы и параметров от гарантийных значений.

4.3. Величины, определяемые при балансовых испытаниях

4.3.1. По паротурбинному агрегату определяются:

-

мощность электрогенератора паровой ступени ПГУ;

-

расход и параметры свежего пара;

-

расход и параметры пара на входе и выходе промежуточного пароперегревателя;

-

расход и параметры отработавшего пара;

-

параметры конденсата;

-

расход и параметры регенеративных отборов;

-

температура дренажа греющего пара регенеративных отборов;

-

расход конденсата (питательной воды) на газоводяные подогреватели высокого и низкого давления;

-

расход и параметры воды на входе и выходе питательного насоса;

-

расход и параметры воды за регенеративными подогревателями высокого давления, включенными последовательно с газоводяными подогревателями;

-

то же, для регенеративных подогревателей, включенных параллельно с газоводяными подогревателями;

-

расход и параметры пара, подаваемого на уплотнения паровой турбины и турбопривод;

-

расход и параметры добавляемой воды;

-

расход и параметры утечек пара из уплотнений, возвращаемых в систему;

-

расход и параметры внешних утечек пара;

-

мощность, расходуемая на собственные нужды паротурбинного агрегата;

-

расход и параметры охлаждающей воды на входе и выходе конденсатора.

4.3.2. По парогенератору ПГУ определяются:

-

расход топлива на парогенератор;

-

теплота сгорания и состав топлива;

-

расход и параметры пара после парогенератора;

-

расход и параметры питательной воды на входе в парогенератор;

-

параметры воздуха (газа) на входе в топку парогенератора;

-

коэффициент избытка воздуха в газах на входе в парогенератор (для ПГУ с НПГ и ПГУ с ВПГ и сложной схемой газовой ступени);

-

температура и состав газов в сечениях ВПГ за частью парогенератора высокого давления (за основным или промежуточным пароперегревателем), перед экономайзером и за ним; для НПГ перед экономайзером и за ним;

-

состав газов на выходе из топки;

-

мощность собственных нужд парогенератора;

-

положение воздухораспределительного клапана (для ПГУ с ВПГ).

4.3.3. По газовой ступени ПГУ определяются:

-

параметры наружного воздуха;

-

расход и параметры воздуха на входе и выходе компрессоров;

-

расход воздуха на охлаждение газовой турбины;

-

расход воздуха на утечки;

-

расход и параметры воды на входе и выходе промежуточного воздухоохладителя для сложной схемы газовой ступени;

-

параметры газов на входе и выходе газовых турбин;

-

мощность электрогенератора;

-

мощность, потребляемая агрегатами собственных нужд газовой ступени;

-

сопротивления газовоздушного тракта высокого и низкого давления.

4.3.4. По газоводяным подогревателям определяются параметры и расходы:

-

воды на входе и выходе газоводяных подогревателей;

-

газов до газоводяных подогревателей и после них.

4.3.5. Принципиальная схема измерений при балансовых испытаниях дана на черт.1.

Принципиальная схема измерений при балансовых испытаниях ПГУ

а - расход; б - давление; в - перепад давлений; г - поверхностная термопара; д - термовставка;

е - термопара в гильзе; ж - термометр сопротивления; з - передвижная термопара с газозаборкой

I - пар;

II - вода; Ill - воздух; IV - газы; V - топливо

1 - ВПГ; 2 - воздухораспределительный клапан; 3 - газовая турбина; 4 - ДКС; 5, 6, 8 - паровая турбина;

7 - газовая турбина; 9 - конденсатор; 10 - эжектор; 11 - ПНД; 12, 14 - газоводяные подогреватели низкого

и высокого давления; 13 - ПВД; 15 - экономайзер; 16 - насос принудительной циркуляции;

17 - барабан-сепаратор

Черт.1

4.4. Цель режимно-наладочных испытаний блоков ПГУ - наладка оборудования вновь вводимых, реконструируемых или действующих ПГУ, составление эксплуатационных режимных карт работы блока ПГУ.

Составление теплового баланса по установке в целом при этих испытаниях не обязательно.

4.5. Минимальный объем величин, определяемых при режимно-наладочных испытаниях ПГУ, следующий:

-

паропроизводительность парогенератора блока ПГУ;

-

мощность электрического генератора паровой ступени;

-

мощность электрического генератора газовой ступени;

-

расход и параметры свежего пара;

-

расход и параметры пара на входе и выходе промежуточного пароперегревателя;

-

расход топлива на блок ПГУ;

-

расход топлива на парогенератор блока ПГУ;

-

расход топлива в КС;

-

температура газов за парогенератором блока ПГУ;

-

температура газов перед газовыми турбинами блока ПГУ;

-

мощность собственных нужд паровой и газовой ступени блока ПГУ;

-

сопротивление регистров парогенератора блока ПГУ;

-

сопротивление всаса компрессора;

-

давление воздуха за компрессором;

-

положение воздухораспределительного клапана;

-

расход и параметры наружного воздуха;

-

расход и параметры воды за регенеративными подогревателями, включенными последовательно с газоводяными подогревателями.

4.6. Гарантийные испытания ПГУ проводятся по программе балансовых испытаний на режимах работы блока ПГУ, принятых при расчете гарантий.

5. ИССЛЕДОВАТЕЛЬСКИЕ ИСПЫТАНИЯ ПГУ

5.1. Проводятся следующие виды исследовательских испытаний:

-

испытания топочных устройств;

-

тепловые испытания конвективных поверхностей нагрева;

-

тепловые испытания газотурбинного агрегата;

-

гидравлические испытания парогенераторов;

-

теплохимические испытания ПГУ;

-

водно-химические испытания ПГУ.

5.2. Испытания топочных устройств

5.2.1. Целью испытаний топочных устройств парогенераторов ПГУ является выявление условий надежной и экономичной работы топочных устройств при различных нагрузках и коэффициентах избытка воздуха.

5.2.2. При испытаниях топочных устройств определяются:

-

суммарное тепловосприятие экранов и полнота выгорания в выходном сечении топки;

-

распределение температуры и состава продуктов горения по высоте топочной камеры;

-

падающие и воспринятые тепловые потоки;

-

скорости газов;

-

потери от химического и механического недожога;

-

концентрация окислов азота и серы.

5.2.3. Испытания проводятся на нагрузках парогенератора в диапазоне 40-100% от номинальной при различных коэффициентах избытка воздуха. При этом производятся общие замеры: паропроизводительности, давления перегретого пара, температуры перегретого пара, давления котловой воды в барабане, температуры питательной воды, расхода топлива, расхода воздуха на горение, давления воздуха на горение, температуры воздуха на горение, температуры пара промперегрева. Выполняются также специальные замеры: температур газов по сечению и по высоте топочного объема, концентраций продуктов горения по сечению и высоте топки, падающих лучистых потоков, локальных значений воспринятых тепловых потоков, температур металла экранных труб и среды, величин механического недожога.

5.3. Тепловые испытания конвективных поверхностей нагрева

5.3.1. Целью испытаний является проверка надежности работы конвективных поверхностей нагрева и соответствия их характеристик проектным.

5.3.2. При испытаниях конвективных поверхностей нагрева исследуются поверхности пароперегревателей, экономайзеров и газоводяных подогревателей.

5.3.3. При испытаниях определяются: температурный режим металла поверхностей нагрева, характеристики конвективного теплообмена, срок службы наиболее подверженных коррозии поверхностей нагрева.

5.3.4. Испытания проводятся в диапазоне нагрузок 40-100% от номинальной при различных значениях коэффициента избытка воздуха в топке парогенератора.

5.3.5. При испытаниях проводят следующие замеры:

-

общих показателей режима работы: (расхода топлива, паропроизводительности, давления, температуры пара и т.д.);

-

температуры металла труб по ширине газохода на выходе и входе.

Примечание. При исследовании перегревательных поверхностей нагрева рекомендуется применять радиометрические вставки (черт.20 и п.1.9 приложения 1);

температуры газовых полей до пакетов конвективных поверхностей нагрева и после них;

состава газов в точках измерения температур;

перепада давлений парового (водяного) и газового трактов пакетов конвективных поверхностей нагрева;

скорости коррозии поверхностей нагрева.

5.4. Тепловые испытания газотурбинного агрегата

5.4.1. Целью тепловых испытаний газотурбинного агрегата в ПГУ является определение характеристик элементов газотурбинного агрегата с учетом специфических особенностей их работы в ПГУ.

5.4.2. При испытаниях определяются следующие характеристики газотурбинного агрегата: тепловой баланс элементов ГТА, коэффициенты полезного действия агрегатов газовой ступени.

5.4.3. Испытания проводятся в широком диапазоне нагрузок парогенератора при поддержании номинальной температуры газов перед турбинами за счет камер сгорания ПГУ.

5.4.4. При испытаниях производят следующие замеры:

-

расхода, температуры и давления воздуха на всасе компрессоров;

-

температуры и давления воздуха за компрессорами;

-

температурных полей и давлений газов перед газовыми турбинами;

-

температуры и давления газов за газовыми турбинами;

-

коэффициента избытка воздуха перед турбинами и за ними;

-

сопротивления газовоздушного тракта;

-

расход воздуха на охлаждение газовой турбины;

-

утечки воздуха и газа по трактам ПГУ.

5.5. Гидравлические испытания парогенераторов

5.5.1. Целью гидравлических испытаний парогенераторов ПГУ является проверка надежности испарительных поверхностей нагрева, а в ряде случаев выяснение причин их повреждения, получение данных, уточняющих расчетные рекомендации, подбор шайбования труб.

5.5.2. При гидравлических испытаниях головных и реконструированных образцов парогенераторов в каждой группе циркуляционных контуров, сходных по компоновке и условиям обогрева, исследуется один контур, испытания серийных парогенераторов проводятся на наиболее теплонапряженных контурах. В парогенераторах с естественной циркуляцией, имеющих ступенчатое испарение, в число исследуемых обязательно входят контуры солевых отсеков. В прямоточных парогенераторах рекомендуется исследовать элементы нижней радиационной части (НРЧ) одного потока корпуса, в отдельных случаях производятся испытания средней радиационной части (СРЧ).

5.5.3. При гидравлических испытаниях парогенераторов определяются: температурный режим испарительных поверхностей нагрева, показатели гидравлических характеристик испарительных труб и других элементов контуров.

5.5.4. Испытания проводятся в широком диапазоне нагрузок парогенератора и при особых эксплуатационных условиях, ухудшающих гидравлический режим, а именно: при изменении обогрева контуров из-за отключения части горелок, при переходе с одного вида топлива на другой, при совместном сжигании разных видов топлива, при сбросах давления.

В барабанных парогенераторах дополнительно проверяются режимы при сниженных уровнях воды в барабане, а в прямоточных - при растопках и на разных ступенях давления при работе на скользящих параметрах.

5.5.5. При проведении гидравлических испытаний необходимо измерять общие данные режима (расход топлива, паропроизводительность парогенератора, давление пара, температуру питательной воды и пр.) и показатели гидравлического режима: при многократной принудительной циркуляции - производительность и напор циркуляционных насосов, средние скорости циркуляции (весовые скорости) в испарительных трубах выбранных контуров и в разверенных трубах, перепады давления в опускных и испарительных трубах; при естественной циркуляции - средние скорости циркуляции, скорости в разверенных испарительных трубах исследуемых контуров, полезные напоры испарительных труб (при наличии промежуточных коллекторов каждого элемента отдельно), скорости воды и сопротивление водоподводящих труб исследуемых контуров. В прямоточных парогенераторах необходимо измерять расходы и температуры среды в подводящих трубах исследуемых элементов (в парогенераторах сверхкритического давления температуры среды измеряется до каждого исследуемого элемента и после него), весовые скорости в разверенных обогреваемых трубах исследуемых элементов, перепады давления в элементах. Измеряются температуры металла и тепловые потоки на участках испарительных труб с наибольшими тепловыми потоками (вблизи ядра факела, у пережима топки), наибольшей энтальпией среды (на выходе из топки, на верхних обогреваемых участках), а в парогенераторах сверхкритического давления дополнительно в зоне максимальной теплоемкости среды. Эти измерения выполняются согласно указаниям пп.6.9.2-6.9.4 и подраздела 6.10.

В ряде случаев целесообразно измерение перепадов давлений в других элементах контура для сопоставления с напором насосов, а также измерение сопротивления пароотводящих систем и сепарационных устройств.

5.6. Теплохимические испытания барабанных ВПГ

5.6.1. Целью теплохимических испытаний является приведение качества пара в соответствие с нормами и организация эффективной работы внутрикотловых устройств. При теплохимических испытаниях проверяется:

-

надежные условия работы сепарации при возможных стабильных минимальных и максимальных нагрузках ПГУ (около 50-100%);

-

влияние режима непрерывной продувки на качество котловой воды и пара постепенным уменьшением величины непрерывной продувки до 0,5%;

-

правильность выбора верхних пределов для настройки автоматики по уровню воды в барабане до плюс 150-200 мм;

-

влияние на качество пара сбросов и наборов нагрузки при скорости изменения нагрузки около 30% за 5-6 с.

Остальные задачи теплохимических испытаний определяются конкретными условиями в соответствии с указаниями п.1.2 работы [4].

5.6.2. В объем химических анализов входит определение:

-

кремнесодержания и содержания Na во всех пробах;

-

рН питательной и котловой воды;

-

содержания фосфатов в котловой воде.

5.6.3. Программа теплохимических испытаний должна составляться согласно данным работы [4] применительно к котлам с одноступенчатой схемой испарения.

5.6.4. Теплохимические испытания должны проводиться не ранее чем через 700-1000 ч эксплуатации ПГУ после приемки ее из монтажа и не менее чем через 2-3 дня после вывода ПГУ из резерва.

5.6.5. Перед каждым опытом должна проверяться и фиксироваться кратность упаривания всех солемеров ЦКТИ, используемых во время опыта, чтобы обеспечить эксплуатацию их в соответствии с инструкцией.

5.6.6. Периодичность отбора концентрированных проб на стабильных режимах должна равняться 1 ч. В опытах со сбросом и набором нагрузки, а также подъемом уровня в барабане контроль ведется по показаниям прибора МСР 1-113, периодичность отбора проб должна быть не более 20-25 мин.

5.6.7. Особенность теплохимических испытаний ВПГ с принудительной циркуляцией заключается в следующем. Применение в указанных парогенераторах одноступенчатой схемы испарения вместо двухступенчатой, принятой для барабанных котлов с естественной циркуляцией, обуславливает более жесткие требования по содержанию кремниевой кислоты в питательной воде. Роль непрерывной продувки в изменении кремнесодержания котловой воды и пара при этом повышается.

До получения экспериментальных данных предварительная оценка допустимого кремнесодержания питательной воды и размера непрерывной продувки парогенератора должна производиться на основании расчета по следующим уравнениям баланса:

; (1)

; (1)

; (2)

; (2)

, (3)

, (3)

где  ,

,  ,

,  - кремнесодержание питательной воды, котловой воды и воды на сливе с промывочного устройства, мкг/кг;

- кремнесодержание питательной воды, котловой воды и воды на сливе с промывочного устройства, мкг/кг;

,

,  - коэффициенты уноса из котловой воды и с промывочного устройства;

- коэффициенты уноса из котловой воды и с промывочного устройства;

- коэффициент, равный 0,5 в случае сброса 50% питательной воды помимо промывочного устройства;

- коэффициент, равный 0,5 в случае сброса 50% питательной воды помимо промывочного устройства;

- величина продувки парогенератора.

- величина продувки парогенератора.

Коэффициенты уноса кремниевой кислоты определяются по табл.2.

Таблица 2

|

Давление в барабане ВПГ, кгс/см |

|

|

|

115 (11, 29) |

0,015 |

0,08 |

|

155 (15, 02) |

0,03 |

0,08-0,14 |

Содержание кремниевой кислоты в паре  принимается в соответствии с ПТЭ.

принимается в соответствии с ПТЭ.

5.7. Водно-химические испытания ПГУ

5.7.1. Целью водно-химических испытаний является определение условий, обеспечивающих длительный межпромывочный период работы парогенератора и отсутствие коррозионных повреждений пароводяного тракта.

5.7.2. Водно-химические испытания проводятся:

-

при вводе ПГУ в эксплуатацию;

-

после проведения реконструкции поверхностей нагрева ВПГ;

-

при повреждениях, связанных с водным режимом;

-

при переходе с одного вида топлива на другой.

5.7.3. Объем испытаний:

-

испытания установки для подготовки добавочной воды;

-

испытания установки для очистки турбинного конденсата;

-

исследование поведения примесей воды при пуске и длительной эксплуатации;

-

определение оптимального режима консервации;

-

организация рационального режима коррекционной обработки питательной и котловой воды.

5.7.4. При водно-химических испытаниях проводятся кратковременные и длительные опыты. Кратковременные опыты длятся около 8 ч в сутки в течение всего периода испытаний. Этими опытами выявляется поведение загрязнителей пароводяного тракта путем анализа проб воды или пара. В качестве конечных результатов принимаются средние данные кратковременных опытов за период испытаний. Контроль осуществляется по показателям, приведенным в табл.3.

Таблица 3

|

Объем контроля |

Контролируемый показатель |

||||||||||||

|

Жест- |

Ще- |

рН |

NH |

N |

O |

H |

SiO |

PO |

Fe |

Сu |

Аl |

Услов- |

|

|

Турбинный конденсат до конденсатоочистки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

То же, после конденсатоочистки |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

Добавочная химочищенная вода |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||

|

Конденсат после конденсатных насосов |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||

|

Конденсат после ПНД |

+ |

+ |

+ |

+ |

+ |

||||||||

|

Конденсат после экономайзера III ступени |

+ |

+ |

+ |

+ |

+ |

||||||||

|

Конденсат после сливных насосов |

+ |

+ |

+ |

+ |

|||||||||

|

Питательная вода после деаэраторов |

+ |

+ |

+ |

+ |

|||||||||

|

Питательная вода после экономайзера II ступени |

+ |

+ |

+ |

+ |

|||||||||

|

Питательная вода после ПВД |

+ |

+ |

+ |

+ |

+ |

||||||||

|

Конденсат греющего пара |

+ |

+ |

+ |

+ |

|||||||||

|

Питательная вода после экономайзера I ступени |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||

|

Котловая вода |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||||

|

Насыщенный пар |

+ |

+ |

+ |

+ |

|||||||||

|

Перегретый пар |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||||

5.7.5. Во время кратковременных испытаний определяется: соответствие качества добавочной воды проектным показателям, степень гидравлической плотности конденсатора, эффективность работы конденсатоочистки, степень загрязненности кислородом тракта низкого давления, эффективность работы деаэратора, места наибольшего загрязнения питательной воды продуктами коррозии, степень осаждения загрязнений, эффективность режима консервации оборудования.

5.7.6. Определение загрязнения питательной воды продуктами коррозии проводится при различных режимах ее аммиачно-гидразинной обработки с целью установления оптимального режима. Для контроля за коррозией в опытах следует определять прирост содержания водорода. Оптимальный режим проверяется длительными опытами с коррозионными образцами, устанавливаемыми в питательном тракте на срок не менее полугода.

5.7.7. Определение степени осаждения примесей питательной воды в испарительных поверхностях нагрева проводится при различных режимах коррекционной обработки котловой воды (фосфатирование, трилонирование и т.д.). Оптимальный режим соответствует минимальной осаждаемости примесей при минимальном приросте водорода и проверяется длительными опытами с установкой контрольных образцов экранных труб.

5.7.8. Эффективность режима консервации оборудования определяется по уровню содержания соединений железа и водорода в пробах среды при пусках. Надежная консервация соответствует минимальному содержанию водорода в питательной воде и паре в течение первых 24 ч после пуска.

6. МЕТОДЫ ИЗМЕРЕНИЙ, ПРИБОРЫ И ПРИСПОСОБЛЕНИЯ

6.1. Измерения температур по газовому тракту и состава продуктов сгорания

6.1.1. На участках газового тракта блока ПГУ с температурой выше 700 °С измерение температур для построения полей и отбор продуктов сгорания для анализа рекомендуется производить охлаждаемыми передвижными пирометрами с газозаборными трубками круглого или эллиптического сечения с прососом газов (для ПГУ с НПГ - термопарами с отсосом газов, показанными на черт.2). Пирометры эллиптического сечения применяются при ограниченных горизонтальных размерах лючков.

Охлаждаемый отсосный пирометр с газозаборной трубкой

1 - термоэлектрод; 2 - изолирующая трубка; 3 - термостойкий экран; 4 - трубка отсоса газов;

5 - трубки подвода охлаждающей воды; 6 - газозаборная трубка; 7 - силовой корпус;

8 - выходная водяная камера; 9 - входная водяная камера; 10 - резиновый шланг;

11 - вентиль трубки отсоса газов; 12 - вентиль газозаборной трубки; 13 - клеммник

Черт.2

В зонах температур газов ниже 700 °С могут устанавливаться неохлаждаемые пирометры и гребенки термопар.

Для измерений по трактам низкого давления и в НПГ могут также применяться обычные конструкции пирометров, рекомендованные методикой испытаний [1].

6.1.2. Перемещение пирометров в газовом тракте при давлении более 1,5 кгс/см (0,15 МПа) следует производить с помощью специальных передвижных устройств (черт.3).

(0,15 МПа) следует производить с помощью специальных передвижных устройств (черт.3).

Передвижное устройство

1 - измерительное устройство; 2 - зажимная колодка; 3 - редуктор; 4 - передвижная каретка; 5 - цепь

Черт.3

После проведения измерений охлаждаемые пирометры рекомендуется выводить из газового тракта, а после закрытия арматуры шлюзовых устройств - прекращать подачу охлаждающей воды.

6.1.3. В местах установки пирометров по тракту продуктов сгорания высокого давления следует применять лючки-гляделки со шлюзовыми устройствами и уплотнениями типа, указанного на черт.4.

Шлюзовое устройство для ВПГ

1 - отсосный пирометр; 2 - пробковый кран с сальником; 3 - силовой корпус ВПГ;

4 - сильфонное уплотнение; 5 - внутренняя обшивка ВПГ

Черт.4

В НПГ и газоходах низкого давления рекомендуется применять лючки-гляделки с уплотнительными устройствами типа, указанного на черт.5.

Шлюзовое устройство для НПГ

Черт.5

6.1.4. Измерение температур продуктов сгорания рекомендуется производить:

-

в диапазоне 1000-1800 °С - термопарами типа ПР 30/6, стабильно работающими в окислительной среде;

-

в диапазоне 600-1000 °С - хромель-алюмелевыми термопарами (ХА) с диаметром электродов 0,5-0,7 мм;

-

в диапазоне 100-600 °С - хромель копелевыми термопарами (ХК).

6.1.5. Для длительного измерения температуры продуктов сгорания до 1000 °С рекомендуется использовать стационарные неохлаждаемые термопары и гребенки термопар.

6.1.6. В качестве регистрирующих приборов для передвижных пирометров рекомендуется применять самопишущие многоканальные милливольтметры с нормирующими преобразователями. Допускается применение одноточечных самопишущих потенциометров.

6.1.7. Отбор проб газа для анализа продуктов сгорания осуществляется через газоотборную трубку пирометра в ВПГ и ДКС под естественным давлением; в НПГ применяются стандартные отсосные устройства. Относительные объемные концентрации кислорода О и углекислого газа СО

и углекислого газа СО определяются на газоанализаторе ГХП-3М, а концентрация продуктов неполного сгорания - на хроматографических газоанализаторах типа ГАЗОХРОМ 3101 или ГСТЛ-3.

определяются на газоанализаторе ГХП-3М, а концентрация продуктов неполного сгорания - на хроматографических газоанализаторах типа ГАЗОХРОМ 3101 или ГСТЛ-3.

Анализ газов для определения содержания сернистого газа и окислов азота производится с помощью переносного прибора УГ-2а с периодической его тарировкой согласно методике ЦКТИ.

6.1.8. Определение механического недожога осуществляется с помощью прибора "Протон-1". Отбор сажи производится сажеотборным зондом (черт.6) или по методу, предложенному в методике [1].

Сажеотборный зонд

1 - кварцевая трубка; 2 - фильтр (каолиновая вата); 3 - корпус

Черт.6

6.2. Измерения температур и давлений пара, воды и воздуха при тепловых испытаниях

6.2.1. Для измерения температуры различных сред рекомендуется применять стандартные градуированные термопары и термометры сопротивления со вторичными приборами класса точности не ниже 0,5. Для измерений температур среды ниже 100 °С рекомендуется применять ртутные термометры.

6.2.2. Во время испытаний должны измеряться статические давления. Для основных измерений давлений рекомендуется применять грузовые и пружинные манометры класса точности не ниже 0,35, а также регистрирующие манометры ГРМ, манометры и дифманометры с электрическими датчиками.

Для измерения давлений выше 1,5 кгс/см (0,15 МПа) применяются образцовые манометры типа МО.

(0,15 МПа) применяются образцовые манометры типа МО.

Для измерения перепадов давления ниже 0,02 кгс/см (0,002 МПа) рекомендуется применять микроманометры типа ММН и тягонапоромеры типа ТНЖ.

(0,002 МПа) рекомендуется применять микроманометры типа ММН и тягонапоромеры типа ТНЖ.

6.2.3. Точки измерения температур должны располагаться вблизи точек измерений давления. Наиболее ответственные измерения температур должны производиться не менее чем двумя рядом расположенными датчиками. В случаях, когда температуры среды в разных точках одного сечения различаются значительно, строится поле температур и по нему определяется средняя величина.

6.3. Измерения скоростей и расходов жидких и газообразных сред при тепловых испытаниях блоков ПГУ

6.3.1. Скорости в газоходах блока ПГУ для построения полей скоростей рекомендуется измерять с помощью водоохлаждаемых цилиндрических или шаровых аэродинамических зондов (черт.7).

Аэродинамический зонд

1 - корпус зонда; 2 - лимб координатника

Черт.7

6.3.2. Измерение расходов жидких и газообразных сред (вода, пар, газообразное топливо, жидкое топливо, воздух, продукты сгорания) производится с помощью диафрагм, сопел, труб Вентури, трубок Прандтля, стержневых трубок.

6.3.3. Техника и методы измерения расходов при помощи диафрагм или сопел должны отвечать требованиям Правил 28-64 [2].

При отсутствии в воздуховоде необходимого прямолинейного участка определение расхода производится с помощью трубок Прандтля и построения полей скоростей. Для измерения небольших расходов воздуха (на охлаждение узлов газовой турбины, утечки через антипомпажный клапан и т.д.) рекомендуется применять трубки Пито.

При невозможности измерения расхода продувки с помощью диафрагм и дифманометров он может быть определен по сухому остатку питательной и котловой воды.

6.3.4. Перепад давления на сужающих устройствах рекомендуется измерять дифманометрами класса 0,2. Для трубок Прандтля и Пито рекомендуется применять микроманометры.

6.4. Измерения параметров топлива и определение его характеристик

6.4.1. При испытаниях блоков ПГУ производится отбор проб топлива для определения его параметров:

-

для твердого топлива: элементарного состава, зольности, содержания влаги, содержания углекислоты карбонатов, выхода летучих на горючую массу, теплотворной способности

, температурной характеристики золы;

, температурной характеристики золы; -

для жидкого топлива: элементарного состава, зольности, содержания влаги, удельного веса, вязкости, температуры вспышки, теплотворной способности

;

; -

для газообразного топлива: элементарного состава, содержания влаги, удельного веса, механических примесей, теплотворной способности

.

.

6.4.2. Измерение расхода жидкого и газообразного топлива производится по подразделу 6.3.

6.4.3. Расход твердого топлива определяется не прямым замером, а обратным балансом (по подразделу 7.4).

При работе на смеси твердого и жидкого (газообразного) топлив измерение расхода жидкого или газообразного топлива обязательно.

6.4.4. Измерение температур и давлений жидкого и газообразного топлив производится по подразделу 6.2.

6.5. Измерения электрической мощности

6.5.1. Электрическую мощность трехфазного генератора рекомендуется измерять методом трех или двух ваттметров.

6.5.2. При режимно-наладочных испытаниях допускается использование ваттметров класса 0,5. При балансовых испытаниях рекомендуется применять ваттметры класса точности не ниже 0,2.

6.5.3. Мощность собственных нужд определяется по счетчикам электроэнергии.

6.6. Измерения расходов среды и перепадов давления при гидравлических испытаниях парогенераторов

6.6.1. Для измерения скоростей и расхода воды в трубах поверхностей нагрева парогенераторов необходимо применять датчики, пригодные для работы при высоком и закритическом давлении, в малой степени загромождающие сечения труб и позволяющие измерять в широком диапазоне как однонаправленную, так и знакопеременные скорости. По этим условиям рекомендуется применять стержневую трубку ЦКТИ (черт.8) как наиболее простую и удобную при монтаже. Не исключается применение других типов датчиков, в частности цилиндрической трубки ВТИ [13].

Стержневая трубка ЦКТИ

|

Обозначение |

|

|

|

|

3 |

4 |

|

|

10 |

12 |

|

|

1,5 |

2 |

|

|

0,5 |

1/3 |

|

|

60 |

60 |

|

|

0,5 |

0,5 |

1 - измерительная трубка; 2 - втулка; 3 - штуцер

Черт.8

6.6.2. При диаметре труб до 40 мм включительно стержневая трубка устанавливается так, чтобы отверстия на скосах ножа находились на оси трубы. При больших диаметрах труб стержневая трубка устанавливается на треть внутреннего диаметра.

6.6.3. Места установки стержневых трубок следует выбирать на прямых участках труб так, чтобы расстояние от предшествующего местного сопротивления было не менее 10 калибров внутреннего диаметра трубы. Стержневые трубки по окружности вертикальных труб устанавливаются в любом месте, а на горизонтальных и наклонных трубах - сверху или снизу.

6.6.4. Импульсные линии должны отходить от стержневой трубки в одной горизонтальной плоскости на длину не менее 200 мм.

6.6.5. Для измерения перепадов статического давления в элементах парогенераторов используются одиночные отверстия с примыкающими к ним штуцерами (черт.9,  ). При измерении малых перепадов давления применяются трубки Нифера (черт.9, б

). Для уменьшения погрешности измерений рекомендуется устанавливать датчики по возможности в местах с пониженной скоростью потока: у торцов коллекторов, на нижних патрубках водомерных колонок барабанов и пр.

). При измерении малых перепадов давления применяются трубки Нифера (черт.9, б

). Для уменьшения погрешности измерений рекомендуется устанавливать датчики по возможности в местах с пониженной скоростью потока: у торцов коллекторов, на нижних патрубках водомерных колонок барабанов и пр.

Датчики статического давления

а - отверстие с гладкими внутренними кромками; б - трубка Нифера

Черт.9

В ряде случаев из-за недоступности коллекторов ВПГ, размещенных внутри прочного корпуса, присоединение датчиков выполняется к подводящим и отводящим трубам вблизи коллекторов.

6.6.6. Перепады давления в элементах парогенератора и динамические напоры, измеренные стержневыми трубками, рекомендуется регистрировать приборами типа ДМ с ДС или ВФС. В отдельных случаях, при необходимости регистрировать быстропеременные или малые величины, следует использовать двухдиапазонные сильфонные датчики с передачей сигнала на одноточечные или многоточечные регистрирующие потенциометры через многоканальные диапазонные преобразователи ЦКТИ [3].

6.7. Измерения при теплохимических испытаниях

6.7.1. Количество и расположение точек отбора проб пара и воды при теплохимических испытаниях ВПГ представлены на черт.10. При длине цилиндрической части барабана до 8 м точки отбора проб внутри барабана можно располагать в двух поперечных сечениях барабана. При длине барабана свыше 8 м должны предусматриваться три группы точек отбора (в центре и по краям барабана).

Схема расположения точек отбора проб пара и воды

I - солемер ЦКТИ с дегазацией и обогащением пробы; II - холодильник; III - вывод пробы котловой воды; IV - вывод пробы насыщенного пара до жалюзи; V - вывод пробы промывочной воды; VI - вывод пробы насыщенного пара до промывки

1, 2, 3 - насыщенный пар на выходе из барабана; 4 - питательная вода после экономайзера; 5 - насыщенный пар до жалюзи (середина); 6 - то же, слева; 7 - то же, справа; 8 - насыщенный пар до промывки (середина); 9 - то же, слева; 10 - то же, справа; 11 - промывочная вода на сливе с промывки (середина); 12 - то же, слева; 13 - то же, справа; 14 - котловая вода (середина); 15 - то же, слева; 16 - то же, справа; 17 - перегретый пар (слева); 18 - то же, справа; 19 - вода впрыска

Черт.10

6.7.2. Все точки отбора пара и воды, приведенные на черт.10, кроме точки отбора котловой воды, должны быть присоединены к солемеру ЦКТИ с дегазацией и обогащением пробы по ОН 650-60 - ОН 662-60. Точка отбора котловой воды соединяется со змеевиковыми холодильниками.

6.7.3. Все остальные требования к выполнению схемы контроля качества воды и пара должны соответствовать требованиям работы [4].

6.7.4. Для отбора проб пара и воды применяются пробоотборные устройства, рекомендованные в работе [4], за исключением пробоотборников насыщенного пара до паропромывочного устройства и до жалюзи.

6.7.5. Для отбора проб насыщенного пара до паропромывки применяется пробоотборное устройство, указанное на черт.11.

Зонд для отбора проб пара до паропромывки

1 - корпус; 2, 3 - донышки; 4 - трубка; 5 - штуцер; 6 - барботажный дырчатый лист

Черт.11

6.7.6. Для отбора проб насыщенного пара до жалюзийного сепаратора применяется пробоотборное устройство, указанное на черт.12.

Зонд для отбора проб пара до жалюзи

1 - корпус; 2 - донышко; 3 - штуцер; 4 - косынка; 5 - пластина жалюзийного пакета; 6 - прихватка

Черт.12

6.7.7. Все требования к выбору сечений пробоотборных устройств и качеству их изготовления должны соответствовать требованиям работы [4].

6.7.8. Пробопроводные линии следует выполнять из труб диаметром 16х2,5 или 14х2 мм из стали марки Х18Н10Т.

6.7.9. Расход пробы, выведенной на солемер ЦКТИ, регулируется при помощи специальной дроссельной приставки, входящей в комплект солемера (черт.13). Этот же дроссель применяется для регулирования расхода проб на холодильники.

Приставка дроссельная с микрофильтром

1 - корпус дросселя; 2 - корпус сита; 3 - щелевой микрофильтр с дросселями; 4 - фланец; 5 - кольцо; 6 - трубка; 7 - гайка накидная; 8 - заглушка; 9 - прокладка; 10 - шпилька; 11 - гайка; 12 - шайба; 13, 14 - пробки

Черт.13

6.8. Измерения при водно-химических испытаниях

6.8.1. Для проведения водно-химических испытаний блоки ПГУ необходимо оснастить приборами автоматического химконтроля:

-

индикатором плотности - трубопроводы турбинного конденсата;

-

рН-метром - линии турбинного конденсата после конденсатоочистки и питательной воды;

-

солемером - линии добавочной химочищенной воды, турбинного конденсата до конденсатоочистки и после нее, насыщенного и перегретого пара;

-

солемером-аммиакомером - трубопроводы питательной воды;

-

водородомером - линии питательной воды, насыщенного и перегретого пара.

6.8.2. Отбор проб и проведение химических анализов производится в соответствии с ОСТ 24.821.01 и инструкциями Минэнерго СССР.

6.8.3. Для повышения чувствительности анализов на жесткость и кремнекислоту рекомендуется использовать концентрированные пробы из солемеров ЦКТИ.

6.8.4. Расположение пробоотборных точек при водно-химических испытаниях должно обеспечивать возможность контроля эффективности очистки воды и измерение ее качества после каждого элемента тракта. Пробоотборные точки устанавливаются на линиях:

-

добавочной химочищенной воды;

-

турбинного конденсата до конденсатоочистки и после нее;

-

питательной воды;

-

дренажных потоков;

-

котловой воды;

-

насыщенного и перегретого пара.

6.8.5. Конструкция пробоотборных устройств должна соответствовать ОН 24-3-81-66.

6.8.6. При водно-химических испытаниях наличие приборов теплового контроля обязательно.

6.9. Измерение тепловых потоков

6.9.1. Измерение потоков падающего излучения производится пирометром полного излучения - радиометром с малым углом видения, основным элементом которого является вакуумный радиационный термоэлемент (черт.14).

Тубус радиометра

1 - термоэлемент; 2 - кристалл; 3 - термостатор; 4 - корпус; 5 - диафрагма

Черт.14

Электродвижущая сила термоэлементов измеряется с помощью потенциометров ППТН или переносным потенциометром ПП. Определение полусферического потока падающего излучения производится по формуле

.

.

Здесь  - интенсивность суммарного излучения, фиксируемая радиометром;

- интенсивность суммарного излучения, фиксируемая радиометром;

- величина, учитывающая геометрическую форму пламени и неравномерность его излучательных характеристик при переходе от колорической яркости к полусферическому потоку.

- величина, учитывающая геометрическую форму пламени и неравномерность его излучательных характеристик при переходе от колорической яркости к полусферическому потоку.

Для измерения потоков падающего на экраны излучения применяются также термозонды: торцевые, поворотные, двусторонние (черт.15, 16, 17).

Торцевой термозонд

1 - термоприемник; 2 - трубка вывода термоэлектродов; 3 - трубка подвода охлаждающей воды; 4 - силовой корпус; 5 - клеммник

Черт.15

Поворотный термозонд

1 - термоприемник; 2 - трубка подвода охлаждающей воды; 3 - трубка вывода термоэлектродов; 4 - силовой корпус; 5 - клеммник

Черт.16

Двусторонний термозонд

1 - корпус; 2 - гайка; 3 - датчик

Черт.17

При определении тепловой эффективности экранных поверхностей термозондами необходимо в их показания вводить поправку на долю конвективного тепловосприятия.

6.9.2. Для измерения воспринятых тепловых потоков рекомендуется применять радиометрические вставки (примеры конструкции даны па черт.18-22). Особенности их изготовления и установки указаны в приложении 1.

Радиометрическая вставка для экранных труб

________________

* Размер  выбирается по диаметру трубы

выбирается по диаметру трубы

1 - радиометрическая вставка (1Х18Н10Т); 2 - проставка; 3 - штуцер; 4 - профиль из фольги  0,3 мм; 5 - термопара

0,3 мм; 5 - термопара

Черт.18

Радиометрическая вставка для экранных труб

________________

* Размер  выбирается по диаметру трубы

выбирается по диаметру трубы

1 - вставка радиометрическая (1Х18Н10Т); 2 - проставка (материал трубы); 3 - штуцер; 4 - защитный кожух

Черт.19

Радиометрическая вставка для ширмовых труб

________________

* Размер  выбирается по диаметру трубы

выбирается по диаметру трубы

1 - вставка радиометрическая (1Х18Н10Т); 2 - проставка (материал трубы); 3 - накладка

Черт.20

Радиометрическая вставка для плавниковых труб

________________

* Размер  выбирается по диаметру трубы

выбирается по диаметру трубы

1 - вставка радиометрическая (1Х18Н10Т); 2 - проставка (материал трубы); 3 - штуцер; 4 - защитный кожух

Черт.21

Радиометрическая вставка для измерения тепловых потоков по окружности трубы

1 - проставка; 2 - защитное кольцо; 3 - термоэлектроды; 4 - штуцер; 5 - кожух для вывода термопар

Черт.22

Тепловосприятия труб рассчитываются по измеренным тепловым потокам. Конструкция радиометрических вставок изменяется в зависимости от предела измеряемых тепловых потоков и типа поверхности нагрева (экран, конвективная поверхность, газоплотная панель).

6.9.3. Радиометрические вставки (черт.18-22) устанавливаются для исследовательских испытаний с таким расчетом, чтобы характеризовать тепловые потоки и их распределение в испарительных и перегревательных поверхностях нагрева. Объем измерений определяется конкретными задачами испытаний.

6.9.4. После оснащения радиометрических вставок термопарами они градуируются для определения действительного положения спаев термопар.

6.10. Измерение температур металла поверхностей нагрева

6.10.1. Температуру металла труб поверхностей нагрева рекомендуется измерять термопарами, установленными на поверхности труб (черт.23) или в специально изготовленных температурных вставках (черт.24, 25). Особенности изготовления температурных вставок и установки термопар приведены в приложении 1.

Способы установки термопар на обогреваемых трубах

________________

* Размер  1

1 3 мм

3 мм

а - установка под чехлом из трубки; б - то же, под пластиной в канавке; в - то же, под фольгой; 1 - термопара в изоляции; 2 - защитная накладка

Черт.23

Термовставка для тепловых потоков до 400·10

ккал/м

ккал/м

·ч

·ч

________________

* Размер  выбирается по диаметру трубы

выбирается по диаметру трубы

1 - термовставка; 2 - штуцер; 3 - профиль из фольги  0,3 мм

0,3 мм

Во всех сечениях штуцер 2 условно не показан

Черт.24

Термовставка для тепловых потоков выше 400·10

ккал/м

ккал/м

·ч

·ч

________________

* Размер  выбирается по диаметру трубы

выбирается по диаметру трубы

1 - термовставка; 2 - штуцер

Черт.25

6.10.2. Температурные вставки (черт.24 и 25) устанавливаются в зоне максимальных значений тепловых потоков (вблизи ядра факела, на пережимах топки и пр.).

Эти измерения являются обязательными при испытаниях теплонапряженных участков поверхностей нагрева головных образцов парогенераторов и при наблюдениях за внутренними загрязнениями труб.

6.10.3. Термопары, измеряющие температуру среды на необогреваемых участках труб, устанавливаются в гильзах или зачеканиваются на наружной поверхности труб. Толщина стенки гильзы в месте установки спая термопары не должна быть более 1,5-2,0 мм. В обоих случаях термопары рекомендуется прокладывать по трубе на длине 100-200 мм под теплоизоляцией.

6.10.4. В качестве вторичных приборов для записи показаний термопар рекомендуется применять электронные многоточечные потенциометры. Замеры на наиболее нагруженных участках труб рекомендуется производить одноточечными электронными потенциометрами.

6.11. Измерительные устройства и приспособления

6.11.1. Устройства для измерений по газовому тракту ВПГ должны иметь системы охлаждения водой, обеспечивающие их надежное использование в зонах с удельными тепловыми потоками до 650-850 тыс. ккал/м ·ч (750-1000 МВт).

·ч (750-1000 МВт).

6.11.2. Конструкции уплотнений на участках прохождения измерительных устройств через внутреннюю обшивку ВПГ, охлаждаемую воздухом, должны обеспечивать отсутствие перетечек воздуха в газовый тракт при перепаде давлений до 0,20 кгс/см (0,02 МПа), а также смещений осей штуцеров на внутренней обшивке и наружном корпусе до 30 мм за счет различного теплового расширения последних.

(0,02 МПа), а также смещений осей штуцеров на внутренней обшивке и наружном корпусе до 30 мм за счет различного теплового расширения последних.

6.11.3. Конструкции уплотнений на участках ввода передвижных измерительных устройств через прочный наружный корпус ВПГ должны обеспечивать надежную работу при давлении в корпусе до 10 кгс/см (1,0 МПа) и допускать замену измерительных устройств без останова блока ПГУ.

(1,0 МПа) и допускать замену измерительных устройств без останова блока ПГУ.

6.11.4. Для ввода измерительных устройств в газовый тракт ПГУ с НПГ, экономайзеров и газоводяных подогревателей ПГУ с ВПГ следует использовать лючки-гляделки с уплотнительным устройством, надежно работающим при подпоре газов 0,08-0,10 кгс/см (0,008-0,010 МПа).

(0,008-0,010 МПа).

6.11.5. Передвижные измерительные устройства ВПГ должны оборудоваться специальными приспособлениями для передвижения и страховочными "тросиками", исключающими разгерметизацию корпуса при "случайном" выдвижении под действием высокого давления газов.

6.11.6. Пирометры с газозаборными трубками, устанавливаемые для измерений в газовых трактах высокого давления блока ПГУ, должны иметь вентили, регулирующие скорости прососа газов через газозаборную трубку и необходимое понижение давления газов. В НПГ скорости отсоса газов регулируются эжекторами.

7. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

7.1. Параметры газового тракта

7.1.1. Осреднение измеряемых параметров по сечениям газового тракта блока ПГУ рекомендуется производить по формуле

, (4)

, (4)

где  ,

,  ,

,  - средние значения температуры, концентрации продуктов горения и потери от недожога;

- средние значения температуры, концентрации продуктов горения и потери от недожога;

- число измерений;

- число измерений;

- площадь в районе точки замера.

- площадь в районе точки замера.

Если измерения производятся в точках, расположенных в центрах равновеликих площадей, то уравнение (4) упрощается:

. (5)

. (5)

7.1.2. Определение значений коэффициентов избытка воздуха  и потерь от химической неполноты сгорания

и потерь от химической неполноты сгорания  производится по формулам:

производится по формулам:

; (6)

; (6)

%, (7)

%, (7)

где  ,

,  ,

,  ,

,  ,

,  ,

,  - замеренные концентрации продуктов сгорания;

- замеренные концентрации продуктов сгорания;

%,

%,

где  ,

,  - содержание углерода и серы в исходном топливе.

- содержание углерода и серы в исходном топливе.

7.2. Расходы и давление сред при тепловых испытаниях

7.2.1. Определение расходов сред (жидкое и газообразное топливо, пар, вода, воздух, продукты сгорания) при применении различного типа сужающих (дроссельных) устройств производится по методике, изложенной в Правилах 28-64 [2].

7.2.2. При дублировании измерений расходов осреднение показаний производится на основании показаний дифманометров по среднеарифметическому значению квадратных корней.

7.2.3. При невозможности установки расходомерных устройств в газовоздушном тракте ПГУ расходы воздуха и газа могут быть приближенно определены по расходным характеристикам компрессоров и газовых турбин.

7.2.4. Обработка результатов измерения давлений различных сред проводится с учетом поправок к средней величине давления за время опытов. Поправки определяются по формулам Правил 28-64 [2].

7.2.5. Порядок поправок необходимо оценивать при первых опытах. При последующих опытах можно определять только те поправки, которые могут повлиять на результат измерений.

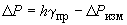

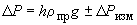

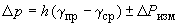

7.3. Условный КПД парогенератора ПГУ

7.3.1. Для ПГУ рекомендуется обработка экспериментальных данных с определением условного КПД парогенератора, отнесенного к суммарному расходу тепла на установку:

, (8)

, (8)

где  - потеря тепла с уходящими газами, определяемая по формуле

- потеря тепла с уходящими газами, определяемая по формуле

%. (9)

%. (9)

Здесь  ,

,  - энтальпия уходящих газов и наружного воздуха, отнесенная к 1 кг (или 1 м

- энтальпия уходящих газов и наружного воздуха, отнесенная к 1 кг (или 1 м при нормальных условиях) топлива, используемого в ПГУ, ккал/кг (кДж/кг).

при нормальных условиях) топлива, используемого в ПГУ, ккал/кг (кДж/кг).

В формуле (8)  ,

,  - потери тепла от химической и механической неполноты сгорания в парогенераторе и камере сгорания ПГУ, определяемые по "Тепловому расчету котельных агрегатов";

- потери тепла от химической и механической неполноты сгорания в парогенераторе и камере сгорания ПГУ, определяемые по "Тепловому расчету котельных агрегатов";  - потери с наружным охлаждением парогенератора, камер сгорания, газовоздуховодов.

- потери с наружным охлаждением парогенератора, камер сгорания, газовоздуховодов.

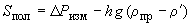

7.4. Суммарный расход топлива на ПГУ

7.4.1. Суммарный расход топлива на ПГУ определяется следующим образом:

по балансу тепла по ПГУ в целом

кг/ч (кг/с); (10)

кг/ч (кг/с); (10)

по балансу тепла перед газоводяными подогревателями

кг/ч (кг/с), (11)

кг/ч (кг/с), (11)

где  - энтальпия газов перед газоводяными подогревателями, ккал/кг (кДж/кг).

- энтальпия газов перед газоводяными подогревателями, ккал/кг (кДж/кг).

Величина, определенная по формулам (10) и (11), сравнивается с суммарным расходом топлива, определенным прямым измерением.

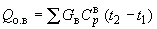

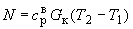

7.4.2. Расход тепла в паровой части цикла при нагреве воды в экономайзерах, испарении и перегреве пара в основном и промежуточном пароперегревателе определяется по формуле:

ккал/ч (кДж/с), (12)

ккал/ч (кДж/с), (12)

где  ,

,  - расход пара через основной и промежуточный пароперегреватели соответственно, кг/ч (кг/с);

- расход пара через основной и промежуточный пароперегреватели соответственно, кг/ч (кг/с);

и

и  - энтальпии перегретого пара и питательной воды на входе в экономайзер соответственно, ккал/кг (кДж/кг);

- энтальпии перегретого пара и питательной воды на входе в экономайзер соответственно, ккал/кг (кДж/кг);

- приращение энтальпии пара при промежуточном перегреве, ккал/кг (кДж/кг);

- приращение энтальпии пара при промежуточном перегреве, ккал/кг (кДж/кг);

- расход воды на продувки парогенератора, кг/ч (кг/с);

- расход воды на продувки парогенератора, кг/ч (кг/с);

- энтальпия продуваемой среды, ккал/кг (кДж/кг).

- энтальпия продуваемой среды, ккал/кг (кДж/кг).

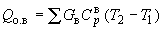

7.4.3. Расход тепла в газоводяных подогревателях определяется по формуле

ккал/ч (кДж/с), (13)

ккал/ч (кДж/с), (13)

где  - расход воды через газоводяные подогреватели, кг/ч (кг/с);

- расход воды через газоводяные подогреватели, кг/ч (кг/с);

- приращение энтальпии питательной воды в процессе нагрева в газоводяных подогревателях, ккал/кг (кДж/кг).

- приращение энтальпии питательной воды в процессе нагрева в газоводяных подогревателях, ккал/кг (кДж/кг).

7.4.4. Расход тепла в газовой ступени ПГУ определяется по формуле

ккал/ч (14)

ккал/ч (14)

( кВт),

кВт),

где  - избыточная мощность газовой ступени, кВт;

- избыточная мощность газовой ступени, кВт;

- расход тепла на потери в агрегатах газовой ступени (механические, с утечками, в электрогенераторе газовой ступени), ккал/ч (кВт);

- расход тепла на потери в агрегатах газовой ступени (механические, с утечками, в электрогенераторе газовой ступени), ккал/ч (кВт);

- тепло, отданное охлаждающей воде в промежуточных охладителях воздуха:

- тепло, отданное охлаждающей воде в промежуточных охладителях воздуха:

ккал/ч

ккал/ч

( кДж/с). (15)

кДж/с). (15)

Здесь  ,

,  - температуры воздуха перед воздухоохладителем и за ним, °С (К);

- температуры воздуха перед воздухоохладителем и за ним, °С (К);

- расход воздуха в воздухоохладителе, кг/ч (кг/с);

- расход воздуха в воздухоохладителе, кг/ч (кг/с);

- теплоемкость воздуха при средней температуре процесса охлаждения, ккал/кг·°С (кДж/кг·К).

- теплоемкость воздуха при средней температуре процесса охлаждения, ккал/кг·°С (кДж/кг·К).

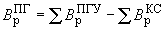

7.5. Расход топлива в парогенераторе ПГУ

7.5.1. Для сопоставления с прямым измерением расход топлива в парогенератор ПГУ определяется в виде разности между суммарным расходом топлива на ПГУ и расходом топлива в камерах сгорания ПГУ:

кг/ч (кг/с). (16)

кг/ч (кг/с). (16)

Суммарный расход топлива на ПГУ определяется по формуле (11).

Расход топлива в каждую из камер сгорания ПГУ определяется из уравнения (31).

7.6. Коэффициент полезного действия ПГУ

7.6.1. КПД ПГУ брутто определяется по формуле

, (17)

, (17)

где  ,

,  - мощность электрогенераторов паровой и газовой ступени ПГУ, кВт.

- мощность электрогенераторов паровой и газовой ступени ПГУ, кВт.

7.6.2. КПД ПГУ нетто определяется по формуле

, (18)

, (18)

где  - мощность собственных нужд ПГУ, кВт.

- мощность собственных нужд ПГУ, кВт.

7.6.3. Для определения влияния отдельных элементов оборудования на тепловую эффективность установки КПД ПГУ может быть приближенно вычислен по формуле

, (19)

, (19)

где  - относительный расход тепла для газовой части цикла, затраченного на полезную работу и потери в охладителях воздуха (

- относительный расход тепла для газовой части цикла, затраченного на полезную работу и потери в охладителях воздуха ( ):

):

,

,  ; (20)

; (20)

и

и  - относительный расход тепла для участка вытеснения паровой регенерации за счет нагрева питательной воды воздухом и газами и для регенеративного парового участка, идентичного регенеративному циклу ПСУ:

- относительный расход тепла для участка вытеснения паровой регенерации за счет нагрева питательной воды воздухом и газами и для регенеративного парового участка, идентичного регенеративному циклу ПСУ:

,

,  ; (21)

; (21)

,

,  - КПД соответственно газовой и регенеративной паровой части цикла с учетом механических потерь, потерь в электрогенераторах и расхода энергии на собственные нужды;

- КПД соответственно газовой и регенеративной паровой части цикла с учетом механических потерь, потерь в электрогенераторах и расхода энергии на собственные нужды;

,

,  - КПД для соответствующих участков вытеснения регенерации;

- КПД для соответствующих участков вытеснения регенерации;

- степень регенерации тепла из воздухоохладителя.

- степень регенерации тепла из воздухоохладителя.

Относительный расход тепла в регенеративной паровой части цикла определяется по формуле

. (22)

. (22)

7.7. Топочные процессы

7.7.1. При отсутствии данных по элементарному составу и теплоте сгорания топлива для расчета  рекомендуется применять методику М.В.Равича [8].

рекомендуется применять методику М.В.Равича [8].

7.7.2. Степень черноты факела определяется по температурам факела и замеренным потокам падающего излучения.

7.7.3. Тепловые потоки, воспринятые экранами, определяются по формуле

ккал/м

ккал/м ·ч (кДж/м

·ч (кДж/м ·с), (23)

·с), (23)

где  и

и  - температуры в местах установки наружной и внутренней термопар, °С (К);

- температуры в местах установки наружной и внутренней термопар, °С (К);

- коэффициент уменьшения температурного перепада вследствие растечки тепла; определяется по "Тепловому расчету котельных агрегатов" [6].

- коэффициент уменьшения температурного перепада вследствие растечки тепла; определяется по "Тепловому расчету котельных агрегатов" [6].

7.7.4. Тепловосприятие экранов в различных сечениях по высоте топки определяется интегрированием показаний пар термоэлектродов, размещенных по окружности вставки.

7.7.5. Определение полноты выгорания топлива осуществляется прямым методом с учетом химической и механической неполноты горения.

Кроме того, полнота выгорания топлива по разным сечениям топки определяется на основании балансов теплосодержаний и тепловых потоков по высоте топки (черт.26).

Баланс энтальпий и тепловых потоков по высоте топки

1 - энтальпия газов; 2 - тепловой поток, воспринятый экранными поверхностями;

3 - тепловыделение при горении топлива; 4 - полнота выгорания топлива;

- относительная высота топки

- относительная высота топки

Черт.26

По измеренным температурам и составу продуктов сгорания определяется тепловой поток, проходящий через каждое из сечений (черт.26, кривая 1). Значения воспринятых экраном тепловых потоков  определяются с помощью термовставок. На основании данных по распределению тепловосприятий экранов (черт.26, кривая 2) строится кривая тепловыделения топлива по высоте топки (черт.26, кривая 3).

определяются с помощью термовставок. На основании данных по распределению тепловосприятий экранов (черт.26, кривая 2) строится кривая тепловыделения топлива по высоте топки (черт.26, кривая 3).

Полнота выгорания топлива определяется по формуле

, (24)

, (24)

где  - тепловыделение топлива в данном сечении;

- тепловыделение топлива в данном сечении;

- общее количество тепла, введенного в топку.

- общее количество тепла, введенного в топку.

7.7.6. Суммарное тепловосприятие экранов топочной камеры определяется двумя способами:

-

осреднением локальных значений тепловосприятий экранов в различных сечениях по высоте топки;

-

по балансу энтальпий газов на входе (

) и выходе (

) и выходе ( ) из топочной камеры.

) из топочной камеры.

7.8. Газотурбинный агрегат

7.8.1. В ПГУ с ВПГ для газовой турбины, расположенной за ВПГ, температура газов перед турбиной определяется на основании прямого замера температурного поля на входе в газовую турбину и осреднения полученных данных по формуле (4) или (5).

7.8.2. Для газовых турбин ПГУ, расположенных за камерой сгорания, температура газов перед турбиной может быть определена на основании баланса мощностей агрегатов газовой ступени, расположенных на одном валу с газовой турбиной,

кВт, (25)

кВт, (25)

где  - мощность электрогенератора газовой ступени, кВт;

- мощность электрогенератора газовой ступени, кВт;

,

,  - внутренняя мощность компрессора и газовой турбины, кВт;

- внутренняя мощность компрессора и газовой турбины, кВт;

- мощность, затрачиваемая на преодоление потерь (механические, в электрогенераторе, утечки рабочего тела), кВт.

- мощность, затрачиваемая на преодоление потерь (механические, в электрогенераторе, утечки рабочего тела), кВт.

Температура газов перед турбиной определяется к этом случае по формуле

°С (26)

°С (26)

К),

К),

где  ,

,  ,

,  ,

,  - расход газов соответственно перед турбиной и за ней, расход воздуха на охлаждение газовой турбины и расход газов на утечки, кг/ч (к/с);

- расход газов соответственно перед турбиной и за ней, расход воздуха на охлаждение газовой турбины и расход газов на утечки, кг/ч (к/с);

,

,  - температура газов перед турбиной и за ней, °С (К);

- температура газов перед турбиной и за ней, °С (К);

- средняя теплоемкость продуктов сгорания в процессе расширения, ккал/кг·°С (кДж/г·К);

- средняя теплоемкость продуктов сгорания в процессе расширения, ккал/кг·°С (кДж/г·К);

- энтальпия воздуха на охлаждение газовой турбины, ккал/кг·°С (кДж/кг·К);

- энтальпия воздуха на охлаждение газовой турбины, ккал/кг·°С (кДж/кг·К);

- энтальпия газов в утечках, ккал/кг (кДж/кг).

- энтальпия газов в утечках, ккал/кг (кДж/кг).

7.8.3. Внутренняя мощность агрегатов газовой ступени, потребляемая компрессором, определяется на основании измерений температур воздуха перед компрессором и за ним и расхода воздуха через компрессор:

кВт (27)

кВт (27)

( кВт),

кВт),

где  - истинная изобарная теплоемкость воздуха при средней температуре процесса сжатия, ккал/кг·°С (кДж/г·К);

- истинная изобарная теплоемкость воздуха при средней температуре процесса сжатия, ккал/кг·°С (кДж/г·К);

- расход воздуха через компрессор, кг/ч (кг/с);

- расход воздуха через компрессор, кг/ч (кг/с);

,

,  - температура воздуха перед компрессором и за ним, °С (К).

- температура воздуха перед компрессором и за ним, °С (К).

Для газовых турбин, расположенных перед парогенератором, внутренняя мощность определяется по балансу мощностей (25) на валу и проверяется по формуле

кВт (28)

кВт (28)

( кВт),

кВт),

где  - истинная теплоемкость продуктов сгорания при средней температуре процесса расширения, ккал/ч (кДж/с).

- истинная теплоемкость продуктов сгорания при средней температуре процесса расширения, ккал/ч (кДж/с).

7.8.4. Адиабатные КПД агрегатов газовой ступени определяются следующим образом:

- КПД компрессора - на основании измерения температур перед компрессором и за ним и степени повышения давления воздуха в компрессоре:

, (29)

, (29)

где  - степень повышения давления воздуха;

- степень повышения давления воздуха;

- показатель степени для компрессора;

- показатель степени для компрессора;

- показатель адиабаты в процессе повышения давления;

- показатель адиабаты в процессе повышения давления;

- КПД газовой турбины - на основании измерения температур перед турбиной и за ней, степени расширения, коэффициента избытка воздуха перед турбиной и за ней, параметров охлаждающего воздуха:

, (30)

, (30)

где  - мощность, отданная газом ротору турбины (внутренняя мощность турбины);

- мощность, отданная газом ротору турбины (внутренняя мощность турбины);

- располагаемая мощность турбины при расширении газа по изоэнтропическому процессу.

- располагаемая мощность турбины при расширении газа по изоэнтропическому процессу.

При этом величины  ,

,  определяются с учетом охлаждающего воздуха по методике, изложенной в работе [7].

определяются с учетом охлаждающего воздуха по методике, изложенной в работе [7].

Начальная температура перед газовой турбиной, расположенной за ВПГ, определяется непосредственным измерением, а для остальных газовых турбин - исходя из баланса мощностей агрегатов, расположенных на валу турбины.

7.8.5. Для сопоставления с прямым измерением расход топлива в камере сгорания ПГУ определяется по формуле

кг/ч (31)

кг/ч (31)

,

,

где  ,

,  - средняя теплоемкость воздуха на входе в КС и газов после КС соответственно, ккал/кг·°С (кДж/кг·К);

- средняя теплоемкость воздуха на входе в КС и газов после КС соответственно, ккал/кг·°С (кДж/кг·К);

- коэффициент избытка воздуха в камере сгорания;

- коэффициент избытка воздуха в камере сгорания;

- располагаемое тепло на 1 кг топлива, ккал/кг (кДж/кг);

- располагаемое тепло на 1 кг топлива, ккал/кг (кДж/кг);

- КПД камеры сгорания.

- КПД камеры сгорания.

7.8.6. Коэффициенты потерь давления газовоздушного тракта ПГУ определяются на основании замеренных величин перепадов давлений на участках тракта по формуле

, (32)

, (32)

где  - коэффициент потерь давления на

- коэффициент потерь давления на  -м участке тракта ПГУ;

-м участке тракта ПГУ;

,

,  - перепад давлений и минимальное давление на участке соответственно.

- перепад давлений и минимальное давление на участке соответственно.

7.9. Гидравлические испытания парогенераторов

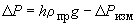

7.9.1. Результаты измерения динамических напоров стержневыми трубками ЦКТИ обрабатываются следующим образом.