РМ 4-163-77 Расчет и применение регулирующих органов в системах автоматизации технологических процессов

PM 4-163-77

Государственный ордена Трудового Красного Знамени

проектный институт Проектавтоматика

РУКОВОДЯЩИЙ МАТЕРИАЛ

РАСЧЕТ И ПРИМЕНЕНИЕ РЕГУЛИРУЮЩИХ ОРГАНОВ В СИСТЕМАХ

АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Дата введения 1978-04-01

Главный инженер Антонов

Начальник отдела Хакимов

Гл. специалист Абросимов

Настоящий руководящий материал составлен взамен следующих руководящих материалов:

Р-73002, Расчет смесительных клапанов (1959 г.);

Р-73003, Расчет регулирующих дроссельных органов (1961 г.);

PM4-91-71, Расчет регулирующих органов, за которыми происходит парообразование (1971 г.);

PM4-119-71, Расчет регулирующих органов (1971 г.).

Данный материал является руководством по расчету и применению дроссельных регулирующих органов в системах автоматизации технологических процессов. При пользовании этим материалом следует иметь в виду, что он не заменяет собой каталогов, правил и других нормативных и информационных документов, содержащих указания по выбору и применению трубопроводной арматуры. Поэтому при выполнении расчетов и выборе регулирующих органов в каждом конкретном случае необходимо выяснять (по каталогам и другим действующим информационным материалам) возможность применения принимаемого в процессе расчета регулирующего дроссельного органа.

1. НАЗНАЧЕНИЕ

Настоящий руководящий материал составлен в развитие ГОСТ 16443-70 "Устройства исполнительные. Методы расчета пропускной способности, выбора условного прохода и пропускной характеристики" и является руководством по расчету и применению регулирующих дроссельных органов в системах автоматизации технологических процессов. При его разработке была использована часть проекта Публикации 534 "Регулирующие дроссельные органы для управления технологическими процессами" Международной электротехнической комиссии, а также другие материалы (см. перечень использованных документов и литературы).

Выбор нужного регулирующего органа производится в процессе выполнения расчета, т.е. из ряда серийно изготавливаемых регулирующих органов выбирается конкретный типоразмер, имеющий необходимый диаметр условного (присоединительного) прохода, нужную пропускную способность и пропускную характеристику. Пригодность принимаемого регулирующего органа по другим характеристикам (рабочему давлению и температуре, материалу деталей, соприкасающихся с протекающей средой и т.п.) должна выявляться по каталогам и другим действующим информационным материалам и правилам.

При выполнении расчетов может возникнуть необходимость в переходе от одних единиц измерения к другим. Соотношения между различными единицами измерения даны в приложении 1.

В приложении 2 приведены формулы пересчета объема и плотности газов.

Данный материал не регламентирует объем и формы исполнения расчетов, так как они определяются особенностями проектируемых систем автоматизации и достоверностью и полнотой исходных данных, имеющихся в распоряжении проектировщиков.

В руководящем материале приняты следующие основные условные обозначения:

|

Наименование величины |

Условное обозначение |

|

Внутренний диаметр трубопровода |

|

|

Присоединительный (условный) диаметр регулирующего органа |

|

|

Площадь прохода |

|

|

Площадь прохода |

|

|

Коэффициент формы проточной части регулирующего органа |

|

|

Поправочный коэффициент |

|

|

Коэффициент восстановления давления жидкости |

|

|

Коэффициент восстановления давления и влияния входного патрубка |

|

|

Поправка на влияние переходных патрубков |

|

|

Поправка на влияние вязкости |

|

|

Поправка на показатель адиабаты |

|

|

Ускорение свободного падения |

|

|

Коэффициент начала кавитации |

|

|

Пропускная способность регулирующего органа |

|

|

Длина трубопровода |

|

|

Относительный ход регулирующего органа |

|

|

Отношение условной пропускной способности регулирующего органа к пропускной способности трубопровода |

|

|

Абсолютное давление (общее обозначение) |

|

|

Абсолютное давление в начале гидравлической цепи |

|

|

Абсолютное давление в конце гидравлической цепи |

|

|

Абсолютное давление перед регулирующим органом (перед входным переходным патрубком) |

|

|

Абсолютное давление после регулирующего органа (после входного переходного патрубка) |

|

|

Абсолютное давление в наименьшем сечении струи |

|

|

Абсолютное давление насыщенных паров |

|

|

Перепад давления (общее обозначение) |

|

|

Потери давления на местных сопротивлениях |

|

|

Потери давления на прямых участках трубопровода |

|

|

Располагаемый напор гидравлической цепи |

|

|

Общее обозначение расхода |

|

|

Число Рейнольдса потока |

|

|

Число Рейнольдса регулирующего органа |

|

|

Температура среды перед регулирующим органом |

|

|

Скорость |

|

|

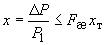

Относительный перепад давления |

|

|

Относительный критический перепад давления воздуха |

|

|

Относительный критический перепад давления с учетом входного патрубка |

|

|

Коэффициент расхода |

|

|

Поправка на изменение плотности |

|

|

Коэффициент местного сопротивления (общее обозначение) |

|

|

Коэффициент сопротивления входного переходного патрубка без учета потерь от изменения скорости |

|

|

Коэффициент потерь напора во входном патрубке от изменения скорости |

|

|

Коэффициент сопротивления выходного патрубка без учета потерь от изменения скорости |

|

|

Коэффициент потерь напора в выходном патрубке от изменения скорости |

|

|

Коэффициент трения |

|

|

Показатель адиабаты |

|

|

Динамическая вязкость |

|

|

Кинематическая вязкость |

|

|

Плотность |

|

2. ЗАДАЧА РАСЧЕТА РЕГУЛИРУЮЩЕГО ОРГАНА

В системах автоматизации технологических процессов, как правило, применяются серийно изготавливаемые регулирующие органы. Выбор конкретного типоразмера регулирующего органа производится по каталогам и другим материалам в процессе выполнения расчета, выявляющего пригодность выбираемого органа в тех или иных конкретных условиях эксплуатации. При этом должны учитываться как свойства и рабочие параметры протекающей через регулирующий орган среды, так и другие условия и требования, являющиеся следствием общих требований, предъявляемых к системе автоматизации и к объекту управления в целом.

В отличие от трубопроводной арматуры серийные регулирующие органы характеризуются следующими дополнительными показателями:

- условной пропускной способностью  ;

;

- пропускной характеристикой, которая может быть линейной или равнопроцентной.

Таким образом, в результате расчета производится выбор конкретного типоразмера регулирующего органа, характеризуемого величиной  , пропускной характеристикой и другими показателями (условным давлением, условным диаметром и т.п.), предусмотренными стандартами на регулирующие органы. Так как условная пропускная способность однозначно определяет расход через регулирующий орган только в квадратичной области турбулентного режима движения жидкости через регулирующий орган, установленный в трубопроводе, имеющем внутренний диаметр, равный условному проходу регулирующего органа, то в случаях работы регулирующих органов в других условиях возникает необходимость в дополнительных характеристиках. К числу таких характеристик относятся:

, пропускной характеристикой и другими показателями (условным давлением, условным диаметром и т.п.), предусмотренными стандартами на регулирующие органы. Так как условная пропускная способность однозначно определяет расход через регулирующий орган только в квадратичной области турбулентного режима движения жидкости через регулирующий орган, установленный в трубопроводе, имеющем внутренний диаметр, равный условному проходу регулирующего органа, то в случаях работы регулирующих органов в других условиях возникает необходимость в дополнительных характеристиках. К числу таких характеристик относятся:

- коэффициент восстановления давления жидкости за регулирующим органом;

- коэффициент восстановления давления жидкости за регулирующим органом;

- поправка на влияние переходных патрубков, через которые регулирующий орган встраивается в трубопровод;

- поправка на влияние переходных патрубков, через которые регулирующий орган встраивается в трубопровод;

- относительный критический перепад давления воздуха для регулирующего органа.

- относительный критический перепад давления воздуха для регулирующего органа.

Применение характеристик  ,

,  ,

,  повышает достоверность определения необходимой пропускной способности регулирующего органа

повышает достоверность определения необходимой пропускной способности регулирующего органа  в тех случаях, когда он работает не в квадратичной области турбулентного движения среды и установлен через переходные конические патрубки.

в тех случаях, когда он работает не в квадратичной области турбулентного движения среды и установлен через переходные конические патрубки.

В тех случаях, когда в каталогах и других информационных материалах не указаны величины этих характеристик, их ориентировочные значения можно принимать по приложениям данного материала.

Заметим, что повышение достоверности расчета вследствие учета поправок  ,

,  и др. будет иметь место только в том случае, когда исходные данные для расчета (расход, перепад давления и др.) достаточно точно определяют фактические условия работы регулирующего органа.

и др. будет иметь место только в том случае, когда исходные данные для расчета (расход, перепад давления и др.) достаточно точно определяют фактические условия работы регулирующего органа.

3. ВИДЫ И ОБЛАСТЬ ПРИМЕНЕНИЯ РЕГУЛИРУЮЩИХ ОРГАНОВ

Большое разнообразие используемых в народном хозяйстве жидкостей, паров и газов с различными свойствами и параметрами обусловило множество видов, конструкций и исполнений регулирующих органов, применяемых в промышленности. Всякий регулирующий дроссельный орган состоит из двух основных частей: неподвижного корпуса и перемещаемого относительно корпуса затвора. Пропускная способность регулирующего органа зависит от положения затвора в корпусе.

По роду движения затвора различают регулирующие органы с вращательным движением затвора (заслоночные регулирующие органы, краны и т.п.) и поступательным (односедельные и двухседельные регулирующие органы). По виду потребляемой исполнительными механизмами регулирующих органов энергии различают регулирующие органы с гидравлическими, пневматическими и электрическими исполнительными механизмами.

Выбор регулирующих органов должен производиться исходя из свойств технологических сред, их температуры и давления, в соответствии с указаниями заводов-изготовителей по каталогам и другим информационным материалам. В табл.1 указаны основные достоинства и недостатки некоторых имеющих широкое применение регулирующих органов.

Таблица 1

|

Наименование |

Достоинства |

Недостатки |

|

Проходной односедельный |

Коэффициент восстановления давления |

Необходимы исполнительные механизмы с большим усилием или крутящим моментом. Мало пригодны для управления потоками суспензий. |

|

Проходной двухседельный |

Гидродинамические силы, воздействующие на плунжер, частично уравновешены, что позволяет использовать исполнительные механизмы малой мощности |

Не может быть выполнен плотнозапорным |

|

Заслоночный (поворотная заслонка) |

Низкая стоимость, большая пропускная способность при малых перепадах давления, простая конструкция |

Малая величина коэффициента восстановления |

|

Угловой |

Корпус полностью опорожняем при сливе жидкости из трубопровода |

Высокая стоимость |

|

Мембранный (с мембранным затвором) |

Может быть плотнозапорным, конструктивно прост, большая пропускная способность |

Рабочие давление и температура сравнительно невелики |

4. РЕГУЛИРУЮЩИЙ ОРГАН КАК ЭЛЕМЕНТ ГИДРАВЛИЧЕСКОЙ ЦЕПИ

ОБЪЕКТА АВТОМАТИЗАЦИИ

Всякий регулирующий дроссельный орган является изменяемым управляемым гидравлическим сопротивлением гидравлической цепи объекта автоматизации, определяющим расход через эту линию (рис.1).

Рис.1. Гидравлическая цепь с регулирующим органом: 1 - насос; 2 - регулирующий орган

Располагаемый напор  или суммарные потери давления в гидравлической цепи (включая перепад давления на регулирующем органе) определяют по следующей формуле

или суммарные потери давления в гидравлической цепи (включая перепад давления на регулирующем органе) определяют по следующей формуле

, (1)

, (1)

где  - давление в начале гидравлической цепи, кгс/м

- давление в начале гидравлической цепи, кгс/м ;

;

- давление в конце гидравлической цепи, кгс/м

- давление в конце гидравлической цепи, кгс/м ;

;

- разность уровней начала и конца гидравлической цепи, м;

- разность уровней начала и конца гидравлической цепи, м;

- плотность протекающей среды, кг/м

- плотность протекающей среды, кг/м .

.

Величину  принимают со знаком плюс, если источник напора расположен на верхней отметке, и минус, если источник напора расположен на нижней отметке. Для газа и пара, как правило, величина

принимают со знаком плюс, если источник напора расположен на верхней отметке, и минус, если источник напора расположен на нижней отметке. Для газа и пара, как правило, величина  пренебрежимо мала.

пренебрежимо мала.

Потеря давления на трубопроводе и технологических аппаратах  (без учета перепада давления на регулирующем органе) равны

(без учета перепада давления на регулирующем органе) равны

, (2)

, (2)

где  - потеря давления на прямых участках трубопровода, кгс/м

- потеря давления на прямых участках трубопровода, кгс/м ;

;

- потеря давления на местных сопротивлениях и технологических аппаратах гидравлической цепи, кгс/м

- потеря давления на местных сопротивлениях и технологических аппаратах гидравлической цепи, кгс/м .

.

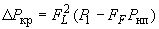

Перепад давления (рис.2) на регулирующем органе  будет равен

будет равен

, (3)

, (3)

где  - определяется по формуле (1), а

- определяется по формуле (1), а  - по формуле (2).

- по формуле (2).

Рис.2. Гидравлические характеристики:

- источника напора;

- источника напора;

- гидравлической цепи (без регулирующего органа)

- гидравлической цепи (без регулирующего органа)

Уравнение (3) и график на рис.2 показывают, что перепад давления на регулирующем органе для заданной величины расхода  является для каждой гидравлической цепи вполне определенной величиной, зависящей как от источника напора, так и от гидравлической цепи и не может приниматься произвольно.

является для каждой гидравлической цепи вполне определенной величиной, зависящей как от источника напора, так и от гидравлической цепи и не может приниматься произвольно.

Зависимость располагаемого напора  от расхода через гидравлическую цепь

от расхода через гидравлическую цепь  ,

,  , является характеристикой источника напора, (например, насоса).

, является характеристикой источника напора, (например, насоса).

Величины  и

и  определяются по следующим уравнениям

определяются по следующим уравнениям

, (4)

, (4)

, (5)

, (5)

где  - коэффициент трения для прямых участков трубопровода (величина безразмерная);

- коэффициент трения для прямых участков трубопровода (величина безразмерная);

- длина трубопровода диаметром

- длина трубопровода диаметром  , м;

, м;

- внутренний диаметр трубопровода длиной

- внутренний диаметр трубопровода длиной  , м;

, м;

- скорость среды в рассматриваемом участке трубопровода, м/с;

- скорость среды в рассматриваемом участке трубопровода, м/с;

9,81 м/с, ускорение свободного падения;

9,81 м/с, ускорение свободного падения;

- плотность протекающей среды, кг/м

- плотность протекающей среды, кг/м ;

;

- коэффициент местного сопротивления.

- коэффициент местного сопротивления.

Знак  обозначает, что величины

обозначает, что величины  и

и  получаются суммированием по участкам трубопровода, имеющим разные

получаются суммированием по участкам трубопровода, имеющим разные  ,

,  ,

,  и

и  .

.

В зависимости от того, куда будут отнесены потери от трения по длине сопротивления величину  можно рассматривать двояко:

можно рассматривать двояко:

-

а) в первом случае под

можно понимать падение давления только на соединительных трубопроводах,

можно понимать падение давления только на соединительных трубопроводах,  - суммарная длина трубопровода, а

- суммарная длина трубопровода, а  включают в себя потери давления от трения на длине местных сопротивлений;

включают в себя потери давления от трения на длине местных сопротивлений; -

б) во втором случае под

следует понимать падение давления как на соединяющих трубопроводах, так и на длине местных сопротивлений. Во втором случае

следует понимать падение давления как на соединяющих трубопроводах, так и на длине местных сопротивлений. Во втором случае  - сумма длин трубопровода диаметром

- сумма длин трубопровода диаметром  и длин местных сопротивлений по их средней линии, а

и длин местных сопротивлений по их средней линии, а  - потери давления от изменения направления и скорости потока, не включающие в себя потери от трения на длине местных сопротивлений.

- потери давления от изменения направления и скорости потока, не включающие в себя потери от трения на длине местных сопротивлений.

В данном руководящем материале принят второй способ вычисления потерь давления и в приведенных в приложениях 3 и 4 коэффициентах сопротивления  потери от трения на длине местных сопротивлений не учтены.

потери от трения на длине местных сопротивлений не учтены.

При определении потерь давления необходимо различать два режима движения потока: ламинарный и турбулентный. Критерием, определяющим режим движения потока в трубопроводе, служит неравенство

,

,

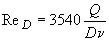

где  - число Рейнольдса потока, отнесенное к внутреннему диаметру трубопровода

- число Рейнольдса потока, отнесенное к внутреннему диаметру трубопровода  ;

;

- критическое значение числа Рейнольдса, отнесенное к

- критическое значение числа Рейнольдса, отнесенное к  .

.

Для круглых труб

, (6)

, (6)

где  - средняя скорость, м/с;

- средняя скорость, м/с;

- внутренний диаметр трубопровода, м;

- внутренний диаметр трубопровода, м;

- кинематическая вязкость среды, м

- кинематическая вязкость среды, м /с.

/с.

Общепринятая величина  2320.

2320.

Таким образом, если  2320, поток в трубе будет турбулентным, если

2320, поток в трубе будет турбулентным, если  2320 - поток в трубе можно принимать ламинарным.

2320 - поток в трубе можно принимать ламинарным.

Формулы для определения числа Рейнольдса потока в круглых трубах приведены в приложении 5.

Для некруглых труб уравнение (6) примет вид

, (7)

, (7)

где  - эквивалентный диаметр трубопровода, м. Остальные величины и размерности те же, что и в формуле (6).

- эквивалентный диаметр трубопровода, м. Остальные величины и размерности те же, что и в формуле (6).

, (8)

, (8)

где  - гидравлический радиус, м;

- гидравлический радиус, м;

- площадь живого сечения потока, м

- площадь живого сечения потока, м ;

;

- смоченный периметр, м.

- смоченный периметр, м.

Уравнение (4) справедливо как для ламинарного, так и для турбулентного потоков. Коэффициент трения  зависит от режима движения потока.

зависит от режима движения потока.

Определение  см. приложение 6. Для некруглых трубопроводов в уравнения приложения 5 необходимо подставлять

см. приложение 6. Для некруглых трубопроводов в уравнения приложения 5 необходимо подставлять  и

и  , определяемые по формулам (7) и (8).

, определяемые по формулам (7) и (8).

Коэффициент трения  трубопровода некруглого сечения при ламинарном режиме движения (

трубопровода некруглого сечения при ламинарном режиме движения ( 2320) равен

2320) равен

,

,

где  - коэффициент формы.

- коэффициент формы.

Для прямоугольного сечения с отношением сторон  величина

величина  равна

равна

|

|

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,7 |

1,0 |

|

1,5 |

1,32 |

1,2 |

1,1 |

1,03 |

0,97 |

0,91 |

0,80 |

Коэффициент местного сопротивления  в уравнении (5) при турбулентном режиме движения принято считать постоянной, не зависящей от

в уравнении (5) при турбулентном режиме движения принято считать постоянной, не зависящей от  величиной. При ламинарном движении

величиной. При ламинарном движении  .

.

Общая потеря давления на местных сопротивлениях равна арифметической сумме потерь на каждом сопротивлении при условии, что эти сопротивления разделены прямыми участками длиной не менее 5 . Непосредственное последовательное соединение местных сопротивлений, как правило, повышает потери давления.

. Непосредственное последовательное соединение местных сопротивлений, как правило, повышает потери давления.

Коэффициенты сопротивления технологических аппаратов (или зависимости потерь давления на них от расхода) следует получать у проектировщиков технологической части объекта автоматизации. Для всех местных сопротивлений необходимо указывать сечение (или скорость), к которому отнесена величина  .

.

Значения  для некоторых видов местных сопротивлений приведены в приложении 3. Кроме этого, при определении падения давления на местных сопротивлениях

для некоторых видов местных сопротивлений приведены в приложении 3. Кроме этого, при определении падения давления на местных сопротивлениях  рекомендуется использовать книгу: Идельчик И.Е. Справочник по гидравлическим сопротивлениям, М., 1960.

рекомендуется использовать книгу: Идельчик И.Е. Справочник по гидравлическим сопротивлениям, М., 1960.

5. ЗАВИСИМОСТЬ РАСХОДА ЧЕРЕЗ ГИДРАВДИЧЕСКОЕ СОПРОТИВЛЕНИЕ

ОТ ПЕРЕПАДА ДАВЛЕНИЯ НА НЕМ

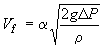

Зависимость между скоростью жидкости в суженном сечении перехода  гидравлического сопротивления

гидравлического сопротивления  и перепадом давления на нем

и перепадом давления на нем  при турбулентном движении жидкости выражается следующим уравнением

при турбулентном движении жидкости выражается следующим уравнением

, (9)

, (9)

где  - коэффициент расхода гидравлического сопротивления, отнесенный к скорости

- коэффициент расхода гидравлического сопротивления, отнесенный к скорости  ;

;

- ускорение свободного падения;

- ускорение свободного падения;

- плотность жидкости.

- плотность жидкости.

Зависимость между скоростью жидкости перед гидравлическим сопротивлением  и перепадом давления на нем

и перепадом давления на нем  также может быть записана в следующем виде

также может быть записана в следующем виде

, (10)

, (10)

где  - коэффициент сопротивления, отнесенный к средней скорости перед гидравлическим сопротивлением,

- коэффициент сопротивления, отнесенный к средней скорости перед гидравлическим сопротивлением,  .

.

Напишем уравнение неразрывности струи для площади поперечного сечения входного прохода сопротивления  и площади прохода в его наименьшем сечении

и площади прохода в его наименьшем сечении

.

.

Согласно этому выражению скорость потока перед гидравлическим сопротивлением будет равна

.

.

Подставив найденное значение  в уравнение (10), получим

в уравнение (10), получим

. (11)

. (11)

Из сравнения уравнений (9) и (11) следует, что

(12)

(12)

или

. (13)

. (13)

Заметим, что выражения (12) и (13) справедливы только в том случае, когда  отнесено к

отнесено к  , а

, а  к

к  . Площади

. Площади  и

и  должны быть выражены в одинаковых единицах измерения.

должны быть выражены в одинаковых единицах измерения.

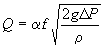

Умножив уравнения (9) и (11) на  , получим выражения для объемного расхода жидкости через гидравлическое сопротивление

, получим выражения для объемного расхода жидкости через гидравлическое сопротивление

, (14)

, (14)

. (15)

. (15)

Уравнения (14) и (15) справедливы для следующих единиц измерения:

- м

- м /с;

/с;

и

и  - м

- м ;

;

- м/с

- м/с ;

;

- кгс/м

- кгс/м ;

;

- кг/м

- кг/м .

.

Уравнение (14) можно записать следующим образом

или

, (16)

, (16)

где  - м

- м /ч;

/ч;

- мм

- мм ;

;

- кгс/см

- кгс/см ;

;

- г/см

- г/см .

.

Коэффициент расхода гидравлического сопротивления  есть величина безразмерная.

есть величина безразмерная.

Аналогично, уравнение (15) примет вид

, (17)

, (17)

где  также в мм

также в мм , а

, а  - величина безразмерная. Размерности остальных величин такие же, как в уравнении (16).

- величина безразмерная. Размерности остальных величин такие же, как в уравнении (16).

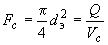

Для круглых сечений  и

и  , равных

, равных

и

и  ,

,

получим

(18)

(18)

и

, (19)

, (19)

Уравнениям (18) и (19) можно придать следующий вид

, (20)

, (20)

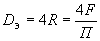

где

(21)

(21)

или

. (22)

. (22)

Напоминаем, что в выражениях (21) и (22)  отнесен к сечению, имеющему диаметр

отнесен к сечению, имеющему диаметр  , а

, а  к сечению с диаметром

к сечению с диаметром  . Уравнения (21) и (22) справедливы для

. Уравнения (21) и (22) справедливы для  и

и  в мм.

в мм.

Величина  называется пропускной способностью. Из уравнения (20) следует, что

называется пропускной способностью. Из уравнения (20) следует, что  численно равна количеству жидкости в м

численно равна количеству жидкости в м /ч, имеющей плотность 1 г/см

/ч, имеющей плотность 1 г/см и протекающей через гидравлическое сопротивление (регулирующий орган) при перепаде давления на нем 1 кгс/см

и протекающей через гидравлическое сопротивление (регулирующий орган) при перепаде давления на нем 1 кгс/см . Уравнение (20) является основным уравнением расхода через регулирующий дроссельный орган. Оно справедливо, когда

. Уравнение (20) является основным уравнением расхода через регулирующий дроссельный орган. Оно справедливо, когда  выражено в кгс/см

выражено в кгс/см ,

,  в г/см

в г/см , a

, a  в м

в м /ч.

/ч.

6. ВЛИЯНИЕ ПЕРЕХОДНЫХ ПАТРУБКОВ НА РАСХОД

ЧЕРЕЗ РЕГУЛИРУЮЩИЙ ОРГАН В РАБОЧИХ УСЛОВИЯХ

Так как регулирующие дроссельные органы выбираются не по условному проходу трубопровода  , а по пропускной способности регулирующего органа

, а по пропускной способности регулирующего органа  , то, как правило, условный (присоединительный) диаметр регулирующего органа

, то, как правило, условный (присоединительный) диаметр регулирующего органа  . Это делает необходимым встраивать регулирующий орган в трубопровод через переходные патрубки. Эти патрубки также являются гидравлическими сопротивлениями, соединенными последовательно с гидравлическим сопротивлением регулирующего органа.

. Это делает необходимым встраивать регулирующий орган в трубопровод через переходные патрубки. Эти патрубки также являются гидравлическими сопротивлениями, соединенными последовательно с гидравлическим сопротивлением регулирующего органа.

Перепад давления, измеренный непосредственно у регулирующего органа  , равен

, равен

, (23)

, (23)

где  - общий перепад давления на регулирующем органе и патрубках;

- общий перепад давления на регулирующем органе и патрубках;

- суммарный перепад давления на переходных патрубках (без регулирующего органа);

- суммарный перепад давления на переходных патрубках (без регулирующего органа);

- давление на входе входного переходного патрубка;

- давление на входе входного переходного патрубка;

- давление на выходе выходного переходного патрубка.

- давление на выходе выходного переходного патрубка.

Согласно уравнению (20) перепады давления  ,

,  и

и  равны

равны

, (24)

, (24)

, (25)

, (25)

, (26)

, (26)

где  - пропускная способность переходных патрубков;

- пропускная способность переходных патрубков;

- общая пропускная способность регулирующего органа с переходными патрубками;

- общая пропускная способность регулирующего органа с переходными патрубками;

- суммарный перепад давления на переходных патрубках (без регулирующего органа);

- суммарный перепад давления на переходных патрубках (без регулирующего органа);

- давление на входе входного переходного патрубка;

- давление на входе входного переходного патрубка;

- давление на выходе выходного переходного патрубка.

- давление на выходе выходного переходного патрубка.

Поскольку перепад давления  , то при установке регулирующих органов через переходные патрубки возникает необходимость увеличить

, то при установке регулирующих органов через переходные патрубки возникает необходимость увеличить  , (по сравнению с

, (по сравнению с  в случае установки клапана в трубопроводе

в случае установки клапана в трубопроводе  ).

).

По этой причине формула (20) примет вид

, (27)

, (27)

где  - поправка на влияние переходных патрубков.

- поправка на влияние переходных патрубков.

Из уравнения (27) с учетом уравнения (20), найдем

. (28)

. (28)

Откуда

. (29)

. (29)

Подставив уравнения (24), (25) и (26) в (23), получим

. (30)

. (30)

Суммарная пропускная способность переходных патрубков согласно (22) равна

, (31)

, (31)

где  - суммарный коэффициент сопротивления патрубков.

- суммарный коэффициент сопротивления патрубков.

Из уравнения (31) получим

. (32)

. (32)

Подставив уравнение (32) в (30), получим

. (33)

. (33)

Умножив полученное выражение на  , с учетом уравнения (29) получим:

, с учетом уравнения (29) получим:

.

.

Откуда

. (34)

. (34)

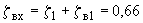

В уравнении (34) суммарный коэффициент сопротивления патрубков равен

, (35)

, (35)

где  - коэффициент сопротивления входного патрубка без потерь от изменения скорости;

- коэффициент сопротивления входного патрубка без потерь от изменения скорости;

- коэффициент потерь напора во входном патрубке от изменения скорости;

- коэффициент потерь напора во входном патрубке от изменения скорости;

- коэффициент сопротивления выходного патрубка без потерь от изменения скорости;

- коэффициент сопротивления выходного патрубка без потерь от изменения скорости;

- коэффициент потери напора в выходном патрубке от изменения скорости.

- коэффициент потери напора в выходном патрубке от изменения скорости.

Если внутренние диаметры технологического трубопровода до регулирующего органа и после него равны, т.е.  , то

, то  и эти коэффициенты в уравнении (35) взаимно уничтожаются. Если же

и эти коэффициенты в уравнении (35) взаимно уничтожаются. Если же  , то эти коэффициенты вычисляются по формуле

, то эти коэффициенты вычисляются по формуле

, (36)

, (36)

где  - диаметр условного прохода (присоединительный) регулирующего органа;

- диаметр условного прохода (присоединительный) регулирующего органа;

- внутренний диаметр технологического трубопровода.

- внутренний диаметр технологического трубопровода.

В уравнение (36) подставляется внутренний диаметр трубопровода перед регулирующим органом  при вычислении

при вычислении  и внутренний диаметр трубопровода после регулирующего органа

и внутренний диаметр трубопровода после регулирующего органа  при вычислении

при вычислении  .

.

При отсутствии надежных экспериментальных данных для конкретных конструкций переходных патрубков необходимые значения коэффициентов  и

и  можно вычислить по следующим формулам:

можно вычислить по следующим формулам:

, (37)

, (37)

если оба патрубка одинаковы;

, (38)

, (38)

если применяется только входной патрубок;

, (39)

, (39)

если применяется только выходной патрубок.

Коэффициенты трения и потерь на переходных патрубках могут приниматься по графику приложения 7, рассчитанного по формулам (36)-(38).

Влияние переходных патрубков на расход через регулирующий орган при критическом движении жидкости через регулирующий орган рассматривается в разделе 9.

7. РЕЖИМЫ ДВИЖЕНИЯ ЖИДКОСТИ ЧЕРЕЗ РЕГУЛИРУЩИЙ ОРГАН

Полученное в разделе 6 уравнение (27), определяющее взаимосвязь между пропускной способностью регулирующего органа (в общем случае - гидравлического сопротивления)

справедливо только при однофазном турбулентном движении жидкости, когда имеет место прямая пропорциональность между квадратом средней скорости и перепадом давления. Поэтому при выполнении расчета и выборе регулирующего органа необходимо выявлять режим движения среды через регулирующий орган и, если он не является однофазным турбулентным, то это должно быть учтено введением соответствующего поправочного коэффициента.

На рис.3 показан график зависимости объемного расхода жидкости через регулирующий орган от квадратного корня из перепада давления. График разбит на области, в каждой из которых справедлива своя закономерность между расходом и перепадом давления. Уравнение (27) справедливо в области квадратичного сопротивления III (см. рис.3).

Рис.3. Расход жидкости через регулирующий орган  в зависимости от квадратного корня

в зависимости от квадратного корня

из перепада давления  (для положения "открыто"):

(для положения "открыто"):

I - область ламинарного движения; II - переходная область; III - турбулентное однофазное

движение в квадратичной области; IV - область кавитации; V - критическое течение двухфазной смеси

8. ТУРБУЛЕНТНОЕ ОДНОФАЗНОЕ ДВИЖЕНИЕ В КВАДРАТИЧНОЙ ОБЛАСТИ

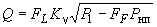

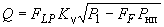

Согласно вышеизложенному, при турбулентном однофазном движении в квадратичной области справедливо уравнение (27)

, м

, м /ч,

/ч,

где  - поправка на влияние переходных патрубков (величина безразмерная);

- поправка на влияние переходных патрубков (величина безразмерная);

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- перепад давления на регулирующем органе, измеренный до и после переходных патрубков, кгс/см

- перепад давления на регулирующем органе, измеренный до и после переходных патрубков, кгс/см ;

;

- плотность жидкости в рабочих условиях, г/см

- плотность жидкости в рабочих условиях, г/см .

.

Если для применяемых конструкций переходных патрубков величина поправки  неизвестна, то ее приближенное значение может быть найдено по формуле (34) раздела 6. Если переходные патрубки до и после клапана одинаковы, то есть диаметр трубопровода до и после регулирующего органа один и тот же, то величина

неизвестна, то ее приближенное значение может быть найдено по формуле (34) раздела 6. Если переходные патрубки до и после клапана одинаковы, то есть диаметр трубопровода до и после регулирующего органа один и тот же, то величина  может быть найдена по приложению 8.

может быть найдена по приложению 8.

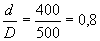

Так как до недавнего времени поправка на влияние переходных патрубков не применялась, то целесообразно проиллюстрировать влияние переходных патрубков на расход через различные виды регулирующих органов примерами. В табл.2 приведены ориентировочные сведения для некоторых видов регулирующих органов при двух отношениях диаметра присоединения регулирующего органа  к диаметру трубопровода

к диаметру трубопровода  .

.

Таблица 2

|

Вид регулирующего органа |

Уменьшение расхода в %% |

|

|

при |

при |

|

|

Проходной полнопроходной регулирующий клапан |

3 |

5 |

|

Поворотная заслонка, открытая на 60° |

8 |

10 |

|

Поворотная заслонка, открытая на 90° |

18 |

32 |

Из таблицы следует, что влияние переходных патрубков проявляется в наибольшей мере для регулирующих органов, имеющих малое гидравлическое сопротивление в положении "открыто".

9. КАВИТАЦИЯ И ВСКИПАНИЕ

При увеличении перепада давления на регулирующем органе  (уменьшении давления после органа

(уменьшении давления после органа  ) расход

) расход  возрастает и, как показано на рис.3, поток попадает в область кавитации IV. Условие начала кавитации имеет вид

возрастает и, как показано на рис.3, поток попадает в область кавитации IV. Условие начала кавитации имеет вид

, (40)

, (40)

где  - перепад давления на регулирующем органе, соответствующий началу кавитации;

- перепад давления на регулирующем органе, соответствующий началу кавитации;

- коэффициент начала кавитации (приложение 9);

- коэффициент начала кавитации (приложение 9);

- абсолютное давление перед регулирующим органом;

- абсолютное давление перед регулирующим органом;

- давление насыщенных паров при рабочей температуре.

- давление насыщенных паров при рабочей температуре.

Дальнейшее увеличение  приводит поток в область критического течения двухфазной (парожидкостной) смеси (область V на рис.3). На рис.4 сплошной линией показана эпюра распределения давления по длине регулирующего органа и прилегающих к нему участков труб для однофазного потока в квадратичной области III (см. рис.3). Там же штриховой линией показана эпюра распределения давления в том случае, когда давление в наименьшем сечении струи

приводит поток в область критического течения двухфазной (парожидкостной) смеси (область V на рис.3). На рис.4 сплошной линией показана эпюра распределения давления по длине регулирующего органа и прилегающих к нему участков труб для однофазного потока в квадратичной области III (см. рис.3). Там же штриховой линией показана эпюра распределения давления в том случае, когда давление в наименьшем сечении струи  стало равно давлению насыщенных паров

стало равно давлению насыщенных паров  жидкости, протекающей через регулирующий орган. При

жидкости, протекающей через регулирующий орган. При  в потоке образуются пузырьки пара, которые, при дальнейшем движении, попадают в область более высокого давления и схлопываются.

в потоке образуются пузырьки пара, которые, при дальнейшем движении, попадают в область более высокого давления и схлопываются.

Pис.4. Распределение давления  по длине регулирующего органа и трубопровода

по длине регулирующего органа и трубопровода

Образование и схлопывание пузырьков пара называется кавитацией. Схлопывание пузырьков пара сопровождается шумом, который усиливается по мере уменьшения давления  за регулирующим органом. При этом пузырьки становятся крупнее, а шум нарастает, что обычно сопровождается вибрациями и эрозионным разрушением внутренней поверхности регулирующего органа. При дальнейшем уменьшении давления

за регулирующим органом. При этом пузырьки становятся крупнее, а шум нарастает, что обычно сопровождается вибрациями и эрозионным разрушением внутренней поверхности регулирующего органа. При дальнейшем уменьшении давления  до величины менее

до величины менее  пузырьки не схлопываются и образуют с жидкостью двухфазную смесь, то есть происходит вскипание жидкости при прохождении ее через регулирующий орган. При этом расход достигает предельного значения, которое остается неизменным при дальнейшем уменьшении

пузырьки не схлопываются и образуют с жидкостью двухфазную смесь, то есть происходит вскипание жидкости при прохождении ее через регулирующий орган. При этом расход достигает предельного значения, которое остается неизменным при дальнейшем уменьшении  (увеличении

(увеличении  ). Этот наибольший (предельный) расход определяется перепадом

). Этот наибольший (предельный) расход определяется перепадом

. (41)

. (41)

Отсюда следует необходимость уметь определять давление жидкости в наименьшем сечении струи в регулирующем органе  , что позволит выявить режим движения жидкости и определить критическое значение перепада давления

, что позволит выявить режим движения жидкости и определить критическое значение перепада давления  , ограничивающее расход жидкости через регулирующий орган.

, ограничивающее расход жидкости через регулирующий орган.

Отношение абсолютного давления в наименьшем сечении струи  при наибольшем (предельном) расходе к давлению насыщенного пара

при наибольшем (предельном) расходе к давлению насыщенного пара  обозначим

обозначим

.

.

Откуда

, (42)

, (42)

где  - поправочный коэффициент, определяемый по графику приложения 10, в зависимости от отношения давления насыщенного пара

- поправочный коэффициент, определяемый по графику приложения 10, в зависимости от отношения давления насыщенного пара  протекающей через регулирующий орган жидкости к ее критическому давлению

протекающей через регулирующий орган жидкости к ее критическому давлению

Подставив в уравнение (41) величину давления в наименьшем сечении струи за регулирующим органом из уравнения (42), получим уравнение критического перепада на регулирующем органе для жидкости

. (43)

. (43)

Перепад  измерен между входом регулирующего органа и местом наименьшего сечения струи.

измерен между входом регулирующего органа и местом наименьшего сечения струи.

Уравнение прямого наклонного участка графика на рис.3 в случае установки регулирующего органа без переходных патрубков в трубопроводе  имеет вид

имеет вид

. (20)

. (20)

Уравнение горизонтального участка на рис.3 имеет вид

, (44)

, (44)

где  - коэффициент восстановления давления жидкости, учитывающий геометрию проточной части регулирующего органа;

- коэффициент восстановления давления жидкости, учитывающий геометрию проточной части регулирующего органа;

- критический (предельный) расход.

- критический (предельный) расход.

Записав уравнение (20) для  и приравняв его выражению (44), получим

и приравняв его выражению (44), получим

. (45)

. (45)

Коэффициент восстановления давления  является характеристикой регулирующего органа и должен, наряду с

является характеристикой регулирующего органа и должен, наряду с  , определяться экспериментально при разработке регулирующего органа. Ориентировочные значения

, определяться экспериментально при разработке регулирующего органа. Ориентировочные значения  приведены в приложении 9.

приведены в приложении 9.

Из уравнения (45) получим уравнение критического перепада давления  , измеренного между входным и выходным патрубками регулирующего органа

, измеренного между входным и выходным патрубками регулирующего органа

. (46)

. (46)

Уравнение (46) позволяет выявить наличие или отсутствие критического режима движения жидкости через регулирующий орган.

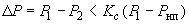

При

(47)

(47)

расход через регулирующий орган при турбулентном квадратичном режиме движения жидкости будет определяться уравнением

. (27)

. (27)

Если же

, (48)

, (48)

то будет иметь место критическое течение двухфазной смеси и расход будет определяться уравнением

. (49)

. (49)

Уравнение (49) справедливо при установке регулирующего органа в трубопроводе  , т.е. без конических переходных патрубков, когда

, т.е. без конических переходных патрубков, когда  1 . Если же регулирующий орган установлен через входной переходной патрубок, то необходимо учесть снижение давления перед регулирующим органом за счет влияния этого патрубка. В этом случае уравнение примет вид

1 . Если же регулирующий орган установлен через входной переходной патрубок, то необходимо учесть снижение давления перед регулирующим органом за счет влияния этого патрубка. В этом случае уравнение примет вид

, (50)

, (50)

где  - коэффициент восстановления давления и влияния входного переходного патрубка.

- коэффициент восстановления давления и влияния входного переходного патрубка.

Коэффициент восстановления давления и влияния входного переходного патрубка  является функцией коэффициента восстановления давления

является функцией коэффициента восстановления давления  , отношения условного (присоединительного) диаметра регулирующего органа

, отношения условного (присоединительного) диаметра регулирующего органа  к внутреннему диаметру трубопровода

к внутреннему диаметру трубопровода  и конструкции входного переходного патрубка.

и конструкции входного переходного патрубка.

Найдем выражение для определения  . Для регулирующего органа, установленного через входной переходный патрубок (так как расход при критическом режиме определяется перепадом давления

. Для регулирующего органа, установленного через входной переходный патрубок (так как расход при критическом режиме определяется перепадом давления  , измеренным между входом регулирующего органа и местом наименьшего сечения струи, то выходной патрубок в данном случае на расход не влияет),

, измеренным между входом регулирующего органа и местом наименьшего сечения струи, то выходной патрубок в данном случае на расход не влияет),  , и уравнение (45) примет вид

, и уравнение (45) примет вид

, (51)

, (51)

где  - перепад давления на регулирующем органе и переходных патрубках;

- перепад давления на регулирующем органе и переходных патрубках;

- разность давлений скоростных напоров на входном патрубке.

- разность давлений скоростных напоров на входном патрубке.

Уравнение (19)

(19)

(19)

при  1 позволяет определить скоростной напор или соответствующее ему давление в круглом сечении диаметром

1 позволяет определить скоростной напор или соответствующее ему давление в круглом сечении диаметром  .

.

Применив уравнение (19) к сечениям, имеющим диаметры  и

и  , найдем разность давлений на входном патрубке

, найдем разность давлений на входном патрубке

. (52)

. (52)

Из уравнений (20) и (45)

, (53)

, (53)

. (54)

. (54)

Записав пропускную способность  в виде

в виде

, (55)

, (55)

подставим выражения (54) и (55) в (53) и найдем

. (56)

. (56)

Подставив выражение (56) в (52), получим

. (57)

. (57)

Возведем уравнение (51) в квадрат и подставим в него значения  и

и  из уравнений (54) и (57)

из уравнений (54) и (57)

,

,

откуда

, (58)

, (58)

где

. (36)

. (36)

Для того, чтобы учесть также потери от трения во входном коническом переходе, вместо  подставим

подставим  ,

,

, (59)

, (59)

и получим искомое выражение для

, (60)

, (60)

где  - коэффициент восстановления давления и влияния входного патрубка (величина безразмерная);

- коэффициент восстановления давления и влияния входного патрубка (величина безразмерная);

- коэффициент восстановления давления (величина безразмерная);

- коэффициент восстановления давления (величина безразмерная);

(величина безразмерная);

(величина безразмерная);

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- присоединительный (условный) диаметр регулирующего органа, мм.

- присоединительный (условный) диаметр регулирующего органа, мм.

10. ПЕРЕХОДНЫЙ РЕЖИМ И ЛАМИНАРНЫЙ ПОТОК

10.1. Общие положения

Турбулентное движение жидкости через регулирующий орган, как правило, имеет место для сравнительно маловязких жидкостей, таких как вода, спирт и т.п. При протекании через регулирующий орган более вязких или медленно текущих жидкостей зависимость между расходом и перепадом давления будет отличаться от (27), так как в этом случае регулирующий орган будет работать либо в переходной области, либо в области ламинарного движения.

На рис.3 показано, что области турбулентного движения жидкости предшествует переходная область II и область ламинарного движения I, в которой расход прямо пропорционален перепаду давления.

Для правильного выбора пропускной способности регулирующего органа необходим способ соотнесения конкретных условий, в которых будет работать регулирующий орган, с параметрами, характеризующими этот орган ( ,

,  ,

,  и т.п.), найденными экспериментально в процессе его разработки. Один из способов соотнесения рабочих условий с параметрами регулирующего органа состоит в использовании числа Рейнольдса

и т.п.), найденными экспериментально в процессе его разработки. Один из способов соотнесения рабочих условий с параметрами регулирующего органа состоит в использовании числа Рейнольдса

, (61)

, (61)

где  - объемный расход, м

- объемный расход, м /ч;

/ч;

- кинематическая вязкость, сСт;

- кинематическая вязкость, сСт;

- характерный размер, мм.

- характерный размер, мм.

В качестве характерного размера  целесообразно принять размер, который однозначно характеризовал бы протекающий через регулирующий орган поток. В регулирующем органе максимальная скорость имеет место в наименьшем сечении струи за дроссельным отверстием регулирующего органа. Эту скорость и соответствующий ей эквивалентный диаметр наименьшего сечения струи (полагая ее сечение круглым) можно использовать для построения формулы для определения числа Рейнольдса регулирующего органа

целесообразно принять размер, который однозначно характеризовал бы протекающий через регулирующий орган поток. В регулирующем органе максимальная скорость имеет место в наименьшем сечении струи за дроссельным отверстием регулирующего органа. Эту скорость и соответствующий ей эквивалентный диаметр наименьшего сечения струи (полагая ее сечение круглым) можно использовать для построения формулы для определения числа Рейнольдса регулирующего органа  .

.

Искомый эквивалентный диаметр наименьшего сечения струи можно выразить через пропускную способность  и коэффициент восстановления давления

и коэффициент восстановления давления  . Для каждого конкретного регулирующего органа удобно иметь одну и ту же величину этого диаметра, независимо от режима движения жидкости через регулирующий орган. Поэтому этот диаметр целесообразно применять для некоторых фиксированных условий: турбулентное движение воды при комнатной температуре. Допустимость такого подхода можно обосновать следующим образом. Известно, что для расходомерной диафрагмы отношение диаметра наименьшего сечения струи после нее к диаметру отверстия диафрагмы практически постоянно, если поток турбулентный. Это дает возможность по известному диаметру наименьшего сечения струи определить диаметр отверстия. Диаметр отверстия не зависит от режима движения жидкости. Распространив такой подход на регулирующий орган, придем к тому, что эквивалентный диаметр наименьшего сечения струи за дроссельным отверстием регулирующего органа также может рассматриваться как приблизительно неизменная величина, которой соответствует некоторый эквивалентный (воображаемый) диаметр дроссельного отверстия регулирующего органа, не зависящий от условий течения жидкости.

. Для каждого конкретного регулирующего органа удобно иметь одну и ту же величину этого диаметра, независимо от режима движения жидкости через регулирующий орган. Поэтому этот диаметр целесообразно применять для некоторых фиксированных условий: турбулентное движение воды при комнатной температуре. Допустимость такого подхода можно обосновать следующим образом. Известно, что для расходомерной диафрагмы отношение диаметра наименьшего сечения струи после нее к диаметру отверстия диафрагмы практически постоянно, если поток турбулентный. Это дает возможность по известному диаметру наименьшего сечения струи определить диаметр отверстия. Диаметр отверстия не зависит от режима движения жидкости. Распространив такой подход на регулирующий орган, придем к тому, что эквивалентный диаметр наименьшего сечения струи за дроссельным отверстием регулирующего органа также может рассматриваться как приблизительно неизменная величина, которой соответствует некоторый эквивалентный (воображаемый) диаметр дроссельного отверстия регулирующего органа, не зависящий от условий течения жидкости.

Так как отношение эквивалентных диаметров струи и отверстия практически неизменно, то в качестве характерного размера можно принять любую из этих величин. Для упрощения расчетов в качестве характерного размера удобно принять эквивалентный диаметр наименьшего сечения струи  .

.

Площадь сечения струи  равна объемному расходу

равна объемному расходу  , разделенному на среднюю скорость струи

, разделенному на среднюю скорость струи  в ее наименьшем сечении

в ее наименьшем сечении

, мм

, мм , (62)

, (62)

где  - мм

- мм /с;

/с;

- мм/с;

- мм/с;

- мм.

- мм.

Расход через регулирующий орган равен

, мм

, мм /с, (63)

/с, (63)

где  - кгс/см

- кгс/см ;

;

- г/см

- г/см .

.

Скорость струи в ее наименьшем сечении можно выразить через напор, измеренный между входом переходного патрубка и местом наименьшего сечения струи, следующим образом

, мм/с, (64)

, мм/с, (64)

где  - кгс/м

- кгс/м ;

;

- кг/м

- кг/м ;

;

- поправка, учитывающая изменение скорости перед регулирующим органом из-за наличия переходного конического патрубка перед регулирующим органом

- поправка, учитывающая изменение скорости перед регулирующим органом из-за наличия переходного конического патрубка перед регулирующим органом

. (65)

. (65)

Подставив уравнения (63) и (64) в (62), получим

, (66)

, (66)

где  - коэффициент восстановления давления для регулирующего органа, установленного без конических переходных патрубков, т.е. при

- коэффициент восстановления давления для регулирующего органа, установленного без конических переходных патрубков, т.е. при  .

.

Подставив уравнение (65) в (66), найдем

. (67)

. (67)

Возведя уравнение (67) в квадрат и сделав необходимые преобразования, получим

.

.

Откуда

или

,

,

что дает

. (68)

. (68)

Подставив уравнение (68) в (61), получим

. (69)

. (69)

Умножив и разделив уравнение (69) на  , найдем

, найдем

. (70)

. (70)

Для регулирующего органа, установленного в конических переходных патрубках  .

.

Число Рейнольдса является безразмерным критерием, справедливым при соблюдении механического подобия проточных частей регулирующих органов. Поскольку проточные части регулирующих органов отличаются большим разнообразием, то это учитывается коэффициентом формы проточной части регулирующего органа  . Для односедельных проходных регулирующих органов

. Для односедельных проходных регулирующих органов  1,0; для двухседельных проходных регулирующих органов и поворотных заслонок

1,0; для двухседельных проходных регулирующих органов и поворотных заслонок  0,71.

0,71.

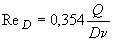

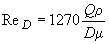

С учетом вышеизложенного, формула для определения числа Рейнольдса регулирующего органа примет вид

, (71)

, (71)

где  - объемный расход, м

- объемный расход, м /ч;

/ч;

- кинематическая вязкость, сСт;

- кинематическая вязкость, сСт;

- внутренний диаметр трубопровода, мм;

- внутренний диаметр трубопровода, мм;

- коэффициент восстановления давления и влияния входного переходного патрубка [см. уравнение (60)];

- коэффициент восстановления давления и влияния входного переходного патрубка [см. уравнение (60)];

- коэффициент формы проточной части регулирующего органа (см. выше);

- коэффициент формы проточной части регулирующего органа (см. выше);

- пропускная способность регулирующего органа по ГОСТ 14691-69.

- пропускная способность регулирующего органа по ГОСТ 14691-69.

При работе регулирующего органа в переходной области уравнение расхода (27) принимает вид

, м

, м /ч, (72)

/ч, (72)

где  - поправка на влияние вязкости (величина безразмерная);

- поправка на влияние вязкости (величина безразмерная);

- поправка на влияние переходных патрубков (величина безразмерная);

- поправка на влияние переходных патрубков (величина безразмерная);

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- перепад давления, кгс/см

- перепад давления, кгс/см ;

;

- плотность жидкости перед регулирующим органом, г/см

- плотность жидкости перед регулирующим органом, г/см .

.

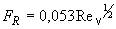

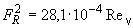

На графике приложения 11 показана зависимость поправки на влияние вязкости  от числа Рейнольдса регулирующего органа

от числа Рейнольдса регулирующего органа  . Из графика следует, что при

. Из графика следует, что при  33000 поток турбулентен (

33000 поток турбулентен ( 1). При числе Рейнольдса

1). При числе Рейнольдса  100 поток ламинарен и расход через регулирующий орган прямо пропорционален перепаду давления. При 100

100 поток ламинарен и расход через регулирующий орган прямо пропорционален перепаду давления. При 100 33000 имеет место промежуточный режим течения жидкости.

33000 имеет место промежуточный режим течения жидкости.

10.2. Уравнение расхода для ламинарного движения через регулирующий орган

Уравнение (72) справедливо как для промежуточной, так и для ламинарной областей. Для того, чтобы использовать это уравнение необходимо число Рейнольдса  , определяемое по уравнению (71). Громоздкость уравнения (71) и необходимость предварительно задаваться пропускной способностью

, определяемое по уравнению (71). Громоздкость уравнения (71) и необходимость предварительно задаваться пропускной способностью  и условным (присоединительным) диаметром

и условным (присоединительным) диаметром  для вычисления

для вычисления  , для того чтобы определить поправку

, для того чтобы определить поправку  по графику приложения 11, затрудняет использование уравнения (72) для расчета регулирующих органов. Поэтому целесообразно преобразовать уравнение (72) таким образом, чтобы отпала необходимость пользоваться уравнением (71) для определения

по графику приложения 11, затрудняет использование уравнения (72) для расчета регулирующих органов. Поэтому целесообразно преобразовать уравнение (72) таким образом, чтобы отпала необходимость пользоваться уравнением (71) для определения  . Это оказалось возможным для области ламинарного движения жидкости. В этой области зависимость поправки на влияние вязкости

. Это оказалось возможным для области ламинарного движения жидкости. В этой области зависимость поправки на влияние вязкости  от числа Рейнольдса

от числа Рейнольдса  выражается следующей эмпирической формулой

выражается следующей эмпирической формулой

(73)

(73)

или

. (74)

. (74)

Возведя уравнение (72) в квадрат и подставив в него (74), получим

. (75)

. (75)

Подставив уравнение (71) в (75) и выполнив необходимые преобразования, получим

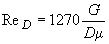

, (76)

, (76)

где  - динамическая вязкость, сП.

- динамическая вязкость, сП.

Найденное выражение удобно записать следующим образом

, (77)

, (77)

где

или

. (78)

. (78)

Так как  , то выражению (78) удобно придать следующий вид

, то выражению (78) удобно придать следующий вид

. (79)

. (79)

Поскольку  1, то

1, то  , что целесообразно учесть, увеличив коэффициент в выражении (77). Приняв среднее значение

, что целесообразно учесть, увеличив коэффициент в выражении (77). Приняв среднее значение  0,65 (с некоторым запасом), найдем необходимым увеличить коэффициент в уравнении (77) на 8%. При этом уравнение (77) примет вид

0,65 (с некоторым запасом), найдем необходимым увеличить коэффициент в уравнении (77) на 8%. При этом уравнение (77) примет вид

, м

, м /ч, (80)

/ч, (80)

где  - перепад давления, кгс/см

- перепад давления, кгс/см ;

;

- динамическая вязкость, сП;

- динамическая вязкость, сП;

- по формуле (79);

- по формуле (79);

- пропускная способность по ГОСТ 14691-69.

- пропускная способность по ГОСТ 14691-69.

10.3. Расчет регулирующих органов с учетом влияния вязкости

Полученное в разделе 6 уравнение (27)

, м

, м /ч

/ч

позволяет определить потребную пропускную способность регулирующего органа  в квадратичной области турбулентного движения жидкости через регулирующий орган, когда

в квадратичной области турбулентного движения жидкости через регулирующий орган, когда  1,0.

1,0.

Уравнение (80)

, м

, м /ч

/ч

дает возможность определить пропускную способность  в области ламинарного движения жидкости. Однако без ответа остались два вопроса:

в области ламинарного движения жидкости. Однако без ответа остались два вопроса:

- как выявить режим движения жидкости без вычисления числа Рейнольдса  по уравнению (71);

по уравнению (71);

- как определить величину поправки на влияние вязкости  , если окажется, что имеет место переходный режим движения жидкости через регулирующий орган.

, если окажется, что имеет место переходный режим движения жидкости через регулирующий орган.

Так как нам уже известны уравнения (27) и (80), дающие возможность определить необходимые значения  в квадратичной области турбулентного движения и в области ламинарного движения, то имеется и возможность выявить область работы регулирующего органа в конкретном случае методом исключения следующим образом:

в квадратичной области турбулентного движения и в области ламинарного движения, то имеется и возможность выявить область работы регулирующего органа в конкретном случае методом исключения следующим образом:

- определить пропускную способность регулирующего органа  , полагая поток турбулентным;

, полагая поток турбулентным;

- определить пропускную способность регулирующего органа  , полагая поток ламинарным;

, полагая поток ламинарным;

- найти отношение  (или

(или  *) и по найденному отношению определить режим движения жидкости через регулирующий орган.

*) и по найденному отношению определить режим движения жидкости через регулирующий орган.

_______________

* Формула соответствует оригиналу. - Примечание изготовителя базы данных.

Если найденное отношение больше 20, то имеет место движение в квадратичной области турбулентного движения или других областях, для которых  1,0.

1,0.

Если же найденное отношение меньше 0,46, то поток ламинарный. Переходный режим движения жидкости через регулирующий орган имеет место в том случае, когда

. (81)

. (81)

В случае переходного режима движения жидкости через регулирующий орган поправка  определяется по графику приложения 12. Сводка уравнений для расчета регулирующих органов, управляющих потоками жидкости, приведена в приложении 13.

определяется по графику приложения 12. Сводка уравнений для расчета регулирующих органов, управляющих потоками жидкости, приведена в приложении 13.

11. РЕЖИМЫ ДВИЖЕНИЯ ГАЗА ИЛИ ПАРА ЧЕРЕЗ РЕГУЛИРУЮЩИЙ ОРГАН

В отличие от жидкостей, газы и пары при движении их через регулирующие органы, расширяются и, следовательно, их плотность уменьшается. Это уменьшение плотности влияет на величину расхода и поэтому оно должно учитываться при определении потребной пропускной способности регулирующего органа  .

.

На рис.5 сплошной линией показан график массового расхода газа или пара через регулирующий орган в зависимости от квадратного корня из относительного перепада давления, то есть от

, (82)

, (82)

где  - абсолютное давление перед регулирующим органом;

- абсолютное давление перед регулирующим органом;

- абсолютное давление после регулирующего органа.

- абсолютное давление после регулирующего органа.

При увеличении перепада давления на регулирующем органе  (уменьшении давления

(уменьшении давления  при

при  ) расход

) расход  возрастает до предельного (критического) значения

возрастает до предельного (критического) значения  , когда скорость в наименьшем сечении струи за дроссельным отверстием регулирующего органа становятся равной скорости звука. При дальнейшем увеличении

, когда скорость в наименьшем сечении струи за дроссельным отверстием регулирующего органа становятся равной скорости звука. При дальнейшем увеличении  расход остается неизменным и равным

расход остается неизменным и равным  и может быть увеличен только увеличением давления перед органом

и может быть увеличен только увеличением давления перед органом  , что эквивалентно увеличению плотности.

, что эквивалентно увеличению плотности.

На рис.5 штриховой линией показана теоретическая зависимость между расходом и перепадом давления для несжимаемой жидкости. Разность ординат между штриховой и сплошной линиями представляет влияние уменьшения плотности газа или пара при прохождении его через регулирующий орган. Из рисунка видно, что квадратичная зависимость между расходом и перепадом давления для газов и паров при их турбулентном движении через орган соблюдается лишь приближенно. Для газов и паров, как и для жидкостей возможно движение в переходном и ламинарном режимах (на рис.5 это не показано).

Рис.5. Массовый расход газа или пара через регулирующий орган  в зависимости

в зависимости

от квадратного корня из относительного перепада давления  .

.

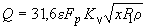

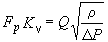

Уравнение расхода газа или пара через регулирующий орган при турбулентном режиме движения имеет вид

, кг/ч, (83)

, кг/ч, (83)

где  - поправка на изменение плотности газа или пара (величина безразмерная);

- поправка на изменение плотности газа или пара (величина безразмерная);

- поправка на влияние переходных патрубков (величина безразмерная);

- поправка на влияние переходных патрубков (величина безразмерная);

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- относительный перепад давления;

- относительный перепад давления;

- абсолютное давление перед регулирующим органом;

- абсолютное давление перед регулирующим органом;

- перепад давления, кгс/см

- перепад давления, кгс/см ;

;

- плотность газа или пара перед регулирующим органом (в рабочих условиях), кг/м

- плотность газа или пара перед регулирующим органом (в рабочих условиях), кг/м .

.

Так как плотность газов и паров принято измерять в кг/м , то это учтено коэффициентом 31,6.

, то это учтено коэффициентом 31,6.

Поправка на изменение плотности  определяется по уравнению

определяется по уравнению

, 1

, 1 0,67, (84)

0,67, (84)

где  - относительный перепад давления на регулирующем органе;

- относительный перепад давления на регулирующем органе;

- критический относительный перепад давления для выбираемого регулирующего органа;

- критический относительный перепад давления для выбираемого регулирующего органа;

- поправка на показатель адиабаты газа или пара.

- поправка на показатель адиабаты газа или пара.

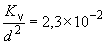

Величина  является константой каждого конкретного типа регулирующего органа. В тех случаях, когда эта величина в каталогах не указана, она может приниматься по приложению 14.

является константой каждого конкретного типа регулирующего органа. В тех случаях, когда эта величина в каталогах не указана, она может приниматься по приложению 14.

Поправка на показатель адиабаты газа или пара определяется по формуле

, (85)

, (85)

где  - показатель адиабаты газа или пара (см. приложение 15).

- показатель адиабаты газа или пара (см. приложение 15).

Если регулирующий орган устанавливается в трубопровод через конические переходные патрубки, то в уравнение (84) вместо  следует подставлять

следует подставлять  . Величина

. Величина  определяется следующим уравнением

определяется следующим уравнением

, (86)

, (86)

где  - поправка на влияние переходных патрубков;

- поправка на влияние переходных патрубков;

- коэффициент сопротивления входного патрубка, определяемый по формуле (59) или по графику приложения 7;

- коэффициент сопротивления входного патрубка, определяемый по формуле (59) или по графику приложения 7;

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- пропускная способность регулирующего органа по ГОСТ 14691-69;

- условный (присоединительный) диаметр регулирующего органа, мм.

- условный (присоединительный) диаметр регулирующего органа, мм.

Как следует из рис.5 уравнение (83) определяет расход через регулирующий орган только при условии

, (87)

, (87)

так как при

(88)

(88)

имеет место критическое движение и расход через регулирующий орган при  не зависит от

не зависит от  . Поэтому во всех случаях, когда имеет место условие (88) вместо

. Поэтому во всех случаях, когда имеет место условие (88) вместо  в уравнение (83) следует подставлять

в уравнение (83) следует подставлять  или, если регулирующий орган установлен через конические патрубки,

или, если регулирующий орган установлен через конические патрубки,  .

.

Ламинарный и переходный режимы движения газа через регулирующие органы встречаются сравнительно редко (при малых абсолютных давлениях и высоких температурах газов). Расчет регулирующих органов в таких случаях можно выполнять по методике, изложенной в разделе 10 (с учетом поправки на расширение  ).

).

Уравнение расхода газа или пара для ламинарного режима движения получим из уравнения (80)

, м

, м /ч, (89)

/ч, (89)

где  - поправка на расширение.

- поправка на расширение.

Остальные обозначения см. уравнение (80). Сводка уравнений для расчета регулирующих органов, управляющих потоками газа или пара приведена в приложении 16.

Для управления потоками газа низкого давления применяются нестандартизированные заслоночные органы (поворотные заслонки). Пропускные способности некоторых видов нестандартизированных заслоночных органов могут быть определены по приложению 17.

12. ТРЕХХОДОВЫЕ РЕГУЛИРУЮЩИЕ ОРГАНЫ

Трехходовые регулирующие органы предназначены для управления смешением (смесительные органы) или распределением (распределительные органы) потоков жидкостей. Оба вида трехходовых регулирующих органов схематично можно представить в виде двух проходных регулирующих органов, соединенных так, как показано на рис.6 и 7, и управляемых таким образом, что сумма проходов при любом положении затвора остается приблизительно неизменной.

Рис.6. Схема смесительного регулирующего трехходового органа

Рис.7. Схема распределительного регулирующего трехходового органа

Трехходовые регулирующие органы обычно изготавливаются с линейной пропускной характеристикой каждого канала (прохода).

В соответствии с рис.6 и 7 расчет трехходового регулирующего органа можно рассматривать как расчет двух взаимосвязанных проходных регулирующих органов. Перепады давления на каждом канале определяются по формуле (3) раздела 4. Необходимые пропускные способности каждого канала в открытом положении определяются в зависимости от режима движения жидкости, по формулам разделов 8 или 10. Если пропускная способность одного из каналов оказывается чрезмерно большой для найденного перепада давления на рассматриваемом канале, то перепад давления на этом канале можно уменьшить установкой в трубопроводе гасящего дросселя или вентиля.

13. ПРОПУСКНЫЕ ХАРАКТЕРИСТИКИ РЕГУЛИРУЮЩИХ ОРГАНОВ

13.1. Общие положения

Характеристики регулирующих органов удобно разбивать на две категории: пропускные и рабочие расходные.

Пропускная характеристика регулирующего органа представляет собой зависимость между положением затвора  и соответствующим этому положению пропускной способностью

и соответствующим этому положению пропускной способностью  .

.

Рабочая расходная характеристика регулирующего органа представляет собой зависимость между положением затвора  и соответствующим этому положению расходом через регулирующий орган в рабочих условиях.

и соответствующим этому положению расходом через регулирующий орган в рабочих условиях.

Наиболее широкое применение в промышленности имеют следующие пропускные характеристики: линейная и равнопроцентная. Кроме этих двух следует также рассмотреть характеристику клапана с тарельчатым затвором.

13.2. Линейная пропускная характеристика

Если между положением затвора  регулирующего органа и соответствующей этому перемещению пропускной способностью

регулирующего органа и соответствующей этому перемещению пропускной способностью  имеет место прямая пропорциональность, то регулирующий орган имеет линейную пропускную характеристику

имеет место прямая пропорциональность, то регулирующий орган имеет линейную пропускную характеристику

, (90)

, (90)

где  - максимальная (при полном открытии) пропускная способность;

- максимальная (при полном открытии) пропускная способность;

- начальная (в момент открытия) пропускная способность.

- начальная (в момент открытия) пропускная способность.

13.3. Равнопроцентная пропускная характеристика

Этой характеристике свойственно то, что равным изменениям положения затвора соответствует одно и то же процентное изменение пропускной способности  для всех участков хода затвора. Теоретически регулирующие органы с равнопроцентной пропускной характеристикой не имеют положения "закрыто", но так как из практических соображений такое положение необходимо, то в положении, близком к закрытому, характеристика преднамеренно отклоняется от теоретической. Уравнение равнопроцентной характеристики таково:

для всех участков хода затвора. Теоретически регулирующие органы с равнопроцентной пропускной характеристикой не имеют положения "закрыто", но так как из практических соображений такое положение необходимо, то в положении, близком к закрытому, характеристика преднамеренно отклоняется от теоретической. Уравнение равнопроцентной характеристики таково:

, (91)

, (91)

где  - минимальная пропускная способность, при которой еще соблюдается теоретическая равнопроцентная характеристика;

- минимальная пропускная способность, при которой еще соблюдается теоретическая равнопроцентная характеристика;

- максимальная пропускная способность (в положении "открыто");

- максимальная пропускная способность (в положении "открыто");

- полный ход затвора;

- полный ход затвора;

- ход затвора (текущее значение).

- ход затвора (текущее значение).

13.4. Пропускная характеристика регулирующего органа с тарельчатым затвором

Эта характеристика обеспечивает быстрое изменение  в начале хода затвора, считая от положения "закрыто". Такие регулирующие органы обычно применяются для управленения периодическими или циклическими процессами, когда необходимо быстрое перемещение затвора из положения "открыто" в положение "закрыто" или обратно.

в начале хода затвора, считая от положения "закрыто". Такие регулирующие органы обычно применяются для управленения периодическими или циклическими процессами, когда необходимо быстрое перемещение затвора из положения "открыто" в положение "закрыто" или обратно.

13.5. Выбор пропускной характеристики

Наиболее целесообразная пропускная характеристика в каждом конкретном случае определяется статическими и динамическими характеристиками объекта автоматизации. Поэтому выбор пропускной характеристики, как правило, должен производиться в процессе анализа динамики объекта автоматизации и расчета его системы управления. По этой причине без анализа динамики объекта правильно выбрать необходимую пропускную характеристику регулирующего органа удается только в простейших случаях, указанных в табл.3.

Таблица 3

|

Контур регулирования |

Пропускная характеристика |

|

|

при |

при 0,05 |

|

|

Регулирование расхода газа или жидкости: |

||

|

расход измеряется сужающим устройством |

с тарельчатым затвором или линейная |

линейная |

|

расход измеряется ротаметром (или сужающим устройством и устройством извлечения квадратного корня) |

линейная |

равнопроцентная |

|

Регулирование давления в емкости |

линейная |

равнопроцентная |

|

Регулирование уровня в емкости |

линейная |

равнопроцентная |

В разделе 15 приводятся дополнительные указания по выбору пропускных характеристик регулирующих органов с помощью ЭВМ.

14. РЕКОМЕНДУЕМЫЙ ПОРЯДОК РАСЧЕТА

14.1. Исходные данные

Для расчета регулирующего органа необходимо нижеследующее:

- чертежи размещения трубопроводов, запорной арматуры и технологических аппаратов гидравлической цепи с размерами и координатами. Из этих чертежей берутся необходимые размеры ( ,