РТМ 108.022.102-77 Турбины газовые стационарные. Расчет на прочность хвостовых соединений рабочих лопаток газовых турбин

РТМ 108.022.102-77

Группа Е23

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

ТУРБИНЫ ГАЗОВЫЕ СТАЦИОНАРНЫЕ

РАСЧЕТ НА ПРОЧНОСТЬ ХВОСТОВЫХ СОЕДИНЕНИЙ

РАБОЧИХ ЛОПАТОК ГАЗОВЫХ ТУРБИН

Дата введения 1977-03-01

РАЗРАБОТАН И ВНЕСЕН Научно-производственным объединением по исследованию и проектированию энергетического оборудования (НПО ЦКТИ)

Генеральный директор Н.М.Марков

И. о. заведующего базовым отраслевым отделом стандартизации В.Л.Марков

Заведующий отделом прочности В.С.Постоев

Руководители темы: Ч.Г.Мустафин, В.В.Некрасов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Техническим управлением Министерства энергетического машиностроения

Начальник Технического управления В.П.Пластов

Начальник отдела опытно-конструкторских и научно-исследовательских работ по турбостроению В.К.Леонтьев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 1 марта 1977 г. N ПС-002/1752

Заместитель министра П.О.Сирый

ВЗАМЕН РТМ 56-68

Указанием Министерства энергетического машиностроения от 1 марта 1977 г. N ПС-002/1752 введен как рекомендуемый

Настоящий руководящий технический материал (РТМ) распространяется на стационарные газовые турбины и устанавливает методику расчета на прочность вновь проектируемых елочных хвостовых соединений рабочих лопаток, а также елочных хвостовых соединений паровых турбин.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Условные обозначения

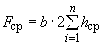

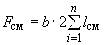

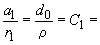

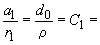

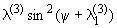

- высота среза зуба у начала контактной линии опорной поверхности (черт.1,

- высота среза зуба у начала контактной линии опорной поверхности (черт.1,  ), мм;

), мм;

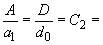

,

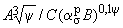

,  , ...,

, ...,  ,

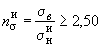

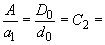

,  , ...,

, ...,  - размеры шейки хвоста (выступа диска) между впадинами (черт.2), мм;

- размеры шейки хвоста (выступа диска) между впадинами (черт.2), мм;

- число пар зубьев в соединении;

- число пар зубьев в соединении;

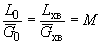

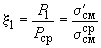

- отношение момента сопротивления сечения первой шейки хвоста к минимальному моменту сопротивления корневого сечения профиля пера лопатки;

- отношение момента сопротивления сечения первой шейки хвоста к минимальному моменту сопротивления корневого сечения профиля пера лопатки;

- радиус галтели в первой шейке хвоста (см. черт.1,

- радиус галтели в первой шейке хвоста (см. черт.1,  ), мм;

), мм;

- радиус галтели в

- радиус галтели в  -й шейке хвоста, мм;

-й шейке хвоста, мм;

- расстояние (шаг) между соседними опорными поверхностями хвостового соединения (см. черт.1,

- расстояние (шаг) между соседними опорными поверхностями хвостового соединения (см. черт.1,  ), мм;

), мм;

,

,  - углы при вершине клина хвоста лопатки и выступа диска соответственно (см. черт.1,

- углы при вершине клина хвоста лопатки и выступа диска соответственно (см. черт.1,  );

);

- угол скоса опорной поверхности хвостового соединения (см. черт.1,

- угол скоса опорной поверхности хвостового соединения (см. черт.1,  );

);

- угол между хордой корневого сечения профиля и осью симметрии хвоста лопатки (см. черт.1,

- угол между хордой корневого сечения профиля и осью симметрии хвоста лопатки (см. черт.1,  );

);

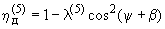

- коэффициент неравномерности нагружения первой пары зубьев;

- коэффициент неравномерности нагружения первой пары зубьев;

- параметр отдаленности профиля пера лопатки;

- параметр отдаленности профиля пера лопатки;

- расстояние от сечения первой шейки хвоста до сопряжения промежуточной полки с профилем пера, мм;

- расстояние от сечения первой шейки хвоста до сопряжения промежуточной полки с профилем пера, мм;

- длина хорды профиля корневого сечения пера лопатки (черт.1,

- длина хорды профиля корневого сечения пера лопатки (черт.1,  ), мм.

), мм.

Черт.1

Черт.2

1.2. При разработке хвостового соединения исходными данными являются:

-

наружный диаметр диска;

-

количество рабочих лопаток;

-

центробежная сила (ЦБС) пера рабочей лопатки;

-

площадь и минимальный момент сопротивления корневого сечения профиля пера лопатки.

1.3. Несущая способность хвостового соединения определяется различными факторами, основными из которых являются следующие:

-

применяемые материалы;

-

уровни номинальных напряжений и рабочих температур;

-

концентрация напряжений, связанная с наличием галтелей и передачей нагрузки через зубья;

-

общая неравномерность распределения напряжений, обусловленная влиянием профиля пера лопатки;

-

наличие контакта сопряженных зубьев хвоста лопатки и выступа диска.

1.4. Конструктивные методы повышения прочности елочных хвостовых соединений лопаток турбомашин при переменных нагрузках сводятся к снижению наибольших местных напряжений на поверхностях шеек, улучшению распределения номинальных напряжений и реактивных нагрузок, уменьшению общей неравномерности напряжений, вызванной влиянием профиля лопатки, интенсификации охлаждения и к снижению уровня номинальной переменной напряженности.

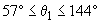

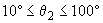

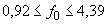

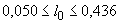

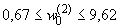

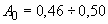

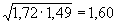

1.5. Высокие местные напряжения на поверхностях шеек соединения при растяжении и изгибе могут быть снижены за счет увеличения радиуса галтели шеек и скоса опорных поверхностей зубьев. Для соединений следует принимать:

-

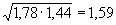

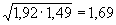

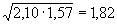

при

,

,  ;

;при

,

,  .

.

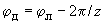

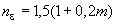

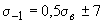

Радиус  следует увеличивать главным образом путем увеличения угла скоса зубьев до значений

следует увеличивать главным образом путем увеличения угла скоса зубьев до значений  °. Углу

°. Углу  ° соответствует также максимальная демпфирующая способность хвостового соединения. Наиболее рациональная форма зуба образуется из равностороннего треугольника или близкого к нему. Однако для полых хвостов охлаждаемых лопаток с увеличением угла

° соответствует также максимальная демпфирующая способность хвостового соединения. Наиболее рациональная форма зуба образуется из равностороннего треугольника или близкого к нему. Однако для полых хвостов охлаждаемых лопаток с увеличением угла  возрастает деформация хвоста (появляется опасность продавливания) и повышается неравномерность распределения нагрузки вдоль его профиля. В этом случае угол

возрастает деформация хвоста (появляется опасность продавливания) и повышается неравномерность распределения нагрузки вдоль его профиля. В этом случае угол  °.

°.

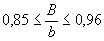

1.6. Отношение высоты зуба к шагу целесообразно выбирать в диапазоне  . При этом в условиях растяжения соединения отношение номинальных напряжений изгиба в расчетном сечении зуба и растяжения по сечению первой шейки тела хвоста не должно быть более 1,5.

. При этом в условиях растяжения соединения отношение номинальных напряжений изгиба в расчетном сечении зуба и растяжения по сечению первой шейки тела хвоста не должно быть более 1,5.

1.7. Равнопрочность зубьев и шейки хвоста лопатки (выступа диска) в условиях статической растягивающей нагрузки обеспечивается при отношении  .

.

1.8. Уменьшение числа пар зубьев с шести до четырех при сохранении прежней высоты хвоста лопатки, т.е. при соответствующем увеличении шага, не сказывается существенно на напряжениях в соединении.

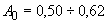

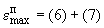

1.9. Для повышения прочности елочных хвостовых соединений при переменных нагрузках следует также использовать возможность перераспределения нагрузки от ЦБС между зубьями. В первой шейке хвоста лопатки изгибающий момент и ЦБС имеют максимальные значения (первая шейка воспринимает 0,65-0,70 при  3 и 0,45

3 и 0,45 0,50 при

0,50 при  5 изгибающего момента, действующего на все соединение), общая неравномерность распределения напряжений, вызванная влиянием профиля пера лопатки, наибольшая, и на первых зубьях коэффициенты реактивных нагрузок от действия изгибающего момента весьма значительны. Поэтому следует перераспределять нагрузку от ЦБС между зубьями так, чтобы первые зубья воспринимали относительно малые нагрузки. Для этого необходимо воспользоваться комбинацией (сочетанием) коэффициентов линейного расширения материалов лопатки и диска и поля допусков на размеры шага зубьев.

5 изгибающего момента, действующего на все соединение), общая неравномерность распределения напряжений, вызванная влиянием профиля пера лопатки, наибольшая, и на первых зубьях коэффициенты реактивных нагрузок от действия изгибающего момента весьма значительны. Поэтому следует перераспределять нагрузку от ЦБС между зубьями так, чтобы первые зубья воспринимали относительно малые нагрузки. Для этого необходимо воспользоваться комбинацией (сочетанием) коэффициентов линейного расширения материалов лопатки и диска и поля допусков на размеры шага зубьев.

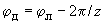

1.10. Для снижения общей неравномерности распределения напряжений, связанной с влиянием изогнутого профиля лопатки, следует по возможности удалять профиль пера лопатки от первой шейки хвоста (увеличивать параметр  ) (черт.1,

) (черт.1,  ), разворачивать хвост относительно профиля пера лопатки так, чтобы хорда профиля корневого сечения лопатки была параллельна продольной плоскости симметрии хвоста (угол

), разворачивать хвост относительно профиля пера лопатки так, чтобы хорда профиля корневого сечения лопатки была параллельна продольной плоскости симметрии хвоста (угол  0°) (черт.1,

0°) (черт.1,  ), или выполнять хвост по дуге окружности (черт.1,

), или выполнять хвост по дуге окружности (черт.1,  ), совмещать в плане центры масс сопряженных сечений профиля пера и хвоста лопатки.

), совмещать в плане центры масс сопряженных сечений профиля пера и хвоста лопатки.

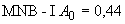

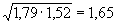

1.11. Работа демпфирования колебаний в елочном хвостовом соединении при переменном изгибе существенно возрастает с уменьшением нагрузки от ЦБС на первую пару зубьев. Так, например, при коэффициенте неравномерности нагружения первой пары зубьев  0,45

0,45 0,50 (по сравнению с аналогичным соединением, для которого коэффициент

0,50 (по сравнению с аналогичным соединением, для которого коэффициент  1,0) работа демпфирования колебаний увеличивается примерно в 2 раза. При этом амплитуда переменных напряжений понижается в среднем на 15% (если внешние возбуждающие силы сохраняются неизменными), а запас прочности по амплитуде в связи с уменьшением также и статических напряжений на поверхностях первых впадин возрастает приблизительно на 20%.

1,0) работа демпфирования колебаний увеличивается примерно в 2 раза. При этом амплитуда переменных напряжений понижается в среднем на 15% (если внешние возбуждающие силы сохраняются неизменными), а запас прочности по амплитуде в связи с уменьшением также и статических напряжений на поверхностях первых впадин возрастает приблизительно на 20%.

Демпфирующие свойства улучшаются:

-

с увеличением податливости первой пары зубьев;

-

с увеличением угла клина хвоста

до 30-40°;

до 30-40°; -

с увеличением отношения модулей упругости материалов лопатки и диска.

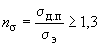

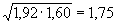

1.12. Для обеспечения (равнопрочности хвоста и профиля пера лопатки при действии переменных нагрузок отношение  должно быть:

должно быть:

-

для охлаждаемых (полых) и неохлаждаемых лопаток без удлиненной ножки

2,0

2,0 2,5;

2,5; -

для охлаждаемых лопаток с удлиненной ножкой и бандажной полкой

1,3

1,3 1,4;

1,4; -

для неохлаждаемых лопаток с удлиненной ножкой и бандажной полкой

1,6

1,6 2,0.

2,0.

Этим отношением учитывается концентрация напряжений в хвосте.

2. РАСПРЕДЕЛЕНИЕ НАГРУЗКИ МЕЖДУ ЗУБЬЯМИ ПРИ ЗАДАННЫХ ЗАЗОРАХ

2.1. Условные обозначения

- расчетная нагрузка на соединение (центробежная сила пера и хвоста лопатки и выступа диска), кгс;

- расчетная нагрузка на соединение (центробежная сила пера и хвоста лопатки и выступа диска), кгс;

- число пар зубьев в соединении;

- число пар зубьев в соединении;

- шаг между зубьями в направлении оси симметрии хвоста, мм;

- шаг между зубьями в направлении оси симметрии хвоста, мм;

- порядковый номер пары зубьев, считая от пера лопатки; имеет значения от 1 до

- порядковый номер пары зубьев, считая от пера лопатки; имеет значения от 1 до  ;

;

- нагрузка, приходящаяся на

- нагрузка, приходящаяся на  -ю пару зубьев, кг;

-ю пару зубьев, кг;

,

,  - модули упругости материалов*, кгс/мм

- модули упругости материалов*, кгс/мм ;

;

________________

* Здесь и далее по тексту индексы "л" и "д" относятся соответственно к хвосту лопатки и выступу диска.

- отношение модулей упругости;

- отношение модулей упругости;

- толщина соединения, мм;

- толщина соединения, мм;

- ширина шейки тела, мм;

- ширина шейки тела, мм;

- площадь сечения тела, мм

- площадь сечения тела, мм ;

;

- средняя температура хвостового соединения, °С;

- средняя температура хвостового соединения, °С;

- температура монтажа турбины, °С;

- температура монтажа турбины, °С;

,

, - коэффициенты линейного расширения материалов, 1/°С;

- коэффициенты линейного расширения материалов, 1/°С;

- превышение длины шага между

- превышение длины шага между  и

и  -м зубом хвоста лопатки над длиной шага между одноименными зубьями выступа диска (превышение учитывает допуск на шаг и температурные деформации), мм.

-м зубом хвоста лопатки над длиной шага между одноименными зубьями выступа диска (превышение учитывает допуск на шаг и температурные деформации), мм.

2.2. Расчет распределения нагрузки

2.2.1. В условиях упругого деформирования неравномерность распределения нагрузки между зубьями от действия растяжения вызывается в основном различиями для звеньев соединений размеров по шагу в холодном состоянии и температурных расширений при работе.

2.2.2. Если материалы лопатки и диска имеют близкие значения модулей упругости и соотношения размеров  , то при отсутствии (

, то при отсутствии ( или

или  ) или исключении температурных деформаций (задании зазоров

) или исключении температурных деформаций (задании зазоров  ) соединение, не имеющее зазоров во время монтажа, практически обеспечивает равномерное распределение нагрузки.

) соединение, не имеющее зазоров во время монтажа, практически обеспечивает равномерное распределение нагрузки.

При выполнении соединения без зазоров будут перегруженными в рабочем состоянии:

-

первая пара зубьев, если

;

; -

последняя пара зубьев, если

.

.

2.2.3. При изготовлении лопаток последних ступеней конденсационных паровых турбин из титанового сплава перегруженными в соединении без зазоров будут первые зубья.

2.2.4. Нагрузки от действия ЦБС рационально распределяются тогда, когда первая пара зубьев частично разгружена за счет частичной перегрузки последних пар зубьев. При этом уменьшается асимметрия цикла и повышается демпфирующая способность хвостового соединения. Такое распределение следует предусмотреть при изготовлении хвостового соединения заданием поля допусков на размеры шага между зубьями, приняв за базу последнюю пару зубьев.

2.2.5. Распределение нагрузки между зубьями определяется по уравнениям:

; (1)

; (1)

, (2)

, (2)

где коэффициенты уравнений (1) вычисляются по формулам:

; (3)

; (3)

; (4)

; (4)

; (5)

; (5)

; (6)

; (6)

; (7)

; (7)

; (8)

; (8)

. (9)

. (9)

Система уравнений (1), (2) решается следующим образом. Необходимо произвольно задаться значением  и из системы уравнений (1) последовательно определить значения

и из системы уравнений (1) последовательно определить значения  , ...,

, ...,  , ...,

, ...,  . Затем следует задаться другим значением

. Затем следует задаться другим значением  , положить

, положить  0, все

0, все  0 и последовательно определить

0 и последовательно определить  , ...,

, ...,  , ...,

, ...,  . Действительные значения нагрузок определяются после этого по формуле

. Действительные значения нагрузок определяются после этого по формуле

, (10)

, (10)

где

. (11)

. (11)

Если какая-либо из нагрузок  окажется отрицательной, то это означает, что не все пары зубьев включились в работу.

окажется отрицательной, то это означает, что не все пары зубьев включились в работу.

2.2.6. Для соединения с тремя парами зубьев система уравнений принимает вид:

(12)

(12)

2.2.7. Температурные деформации для двух соседних пар зубьев (черт.3) определяются:

без учета температурного градиента по высоте соединения

; (13)

; (13)

Черт.3

с учетом температурного градиента по высоте соединения, считая закон изменения его линейным

(14)

(14)

2.2.8. В случае переменной по высоте толщины (черт.4) распределение нагрузки между зубьями следует рассчитать на каждом участке при  .

.

Черт.4

При прочих равных условиях переменная по высоте толщина приводит:

-

к частичной разгрузке первой пары зубьев, если

;

; -

к частичной перегрузке первой пары зубьев, если

.

.

3. КОНЦЕНТРАЦИЯ И ОБЩАЯ НЕРАВНОМЕРНОСТЬ НАПРЯЖЕНИЙ

3.1. Условные обозначения

- упругий коэффициент концентрации напряжений при растяжении хвостового соединения;

- упругий коэффициент концентрации напряжений при растяжении хвостового соединения;

- упругий коэффициент концентрации напряжений при изгибе хвостового соединения;

- упругий коэффициент концентрации напряжений при изгибе хвостового соединения;

,

,  ,

,  ,

,  - коэффициенты концентрации напряжений на поверхностях впадин при изгибе хвостового соединения;

- коэффициенты концентрации напряжений на поверхностях впадин при изгибе хвостового соединения;

,

,  - коэффициенты концентрации напряжений на поверхностях впадин при растяжении хвостового соединения;

- коэффициенты концентрации напряжений на поверхностях впадин при растяжении хвостового соединения;

,

,  ,

,  ,

,  - коэффициент относительного распределения напряжений вдоль профиля впадин при изгибе хвостового соединения;

- коэффициент относительного распределения напряжений вдоль профиля впадин при изгибе хвостового соединения;

,

,  - коэффициенты относительного распределения напряжений вдоль профиля впадин при растяжении хвостового соединения;

- коэффициенты относительного распределения напряжений вдоль профиля впадин при растяжении хвостового соединения;

- номинальное напряжение в первой (наибольшей) шейке хвоста лопатки или в первой шейке выступа диска при изгибе хвостового соединения, кгс/мм

- номинальное напряжение в первой (наибольшей) шейке хвоста лопатки или в первой шейке выступа диска при изгибе хвостового соединения, кгс/мм ;

;

,

,  ,

,  - номинальные напряжения в расчетном сечении зуба при изгибе хвостового соединения, кгс/мм

- номинальные напряжения в расчетном сечении зуба при изгибе хвостового соединения, кгс/мм ;

;

- номинальное напряжение в первой (наибольшей) шейке хвоста лопатки, в наибольшей (последней) шейке выступа диска при растяжении хвостового соединения, кгс/мм

- номинальное напряжение в первой (наибольшей) шейке хвоста лопатки, в наибольшей (последней) шейке выступа диска при растяжении хвостового соединения, кгс/мм ;

;

- номинальное напряжение в расчетном сечении зуба при растяжении хвостового соединения, кгс/мм

- номинальное напряжение в расчетном сечении зуба при растяжении хвостового соединения, кгс/мм ;

;

,

,  - наибольшие коэффициенты общей неравномерности распределения напряжения при нагружении тела хвоста лопатки и зубьев в условиях изгиба хвостового соединения;

- наибольшие коэффициенты общей неравномерности распределения напряжения при нагружении тела хвоста лопатки и зубьев в условиях изгиба хвостового соединения;

,

,  - наибольшие коэффициенты общей неравномерности распределения напряжений при нагружении тела хвоста лопатки и зубьев в условиях растяжения хвостового соединения.

- наибольшие коэффициенты общей неравномерности распределения напряжений при нагружении тела хвоста лопатки и зубьев в условиях растяжения хвостового соединения.

3.2. Расчет концентрации напряжения при растяжении хвостового соединения (черт.5)

Черт.5

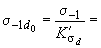

3.2.1. Упругий коэффициент концентрации напряжений в первой шейке хвоста лопатки и в наибольшей (последней) шейке выступа диска при растяжении хвостового соединения определяется по выражению

. (15)

. (15)

Расчет выполняется в порядке, указанном в табл.1, для нескольких значений коэффициентов  и

и  . Для дальнейших расчетов следует принимать наибольший по величине коэффициент

. Для дальнейших расчетов следует принимать наибольший по величине коэффициент  .

.

Таблица 1

|

Порядок определения величины |

|

||||

|

0,6 |

0,8 |

0,9 |

1,0 |

1,1 |

|

|

1. |

|||||

|

2. |

|||||

|

3. |

|||||

|

4. |

|||||

|

5. |

|||||

3.2.2. Коэффициент  (черт.5,

(черт.5,  )

)

. (16)

. (16)

Для первой шейки хвоста лопатки  0,55

0,55 0,60 (для обычной толщины промежуточной полки). Для последней шейки выступа диска коэффициент

0,60 (для обычной толщины промежуточной полки). Для последней шейки выступа диска коэффициент  существенно зависит от конструкции сопряжения выступа с ободом диска: при отсутствии дополнительных разгружающих выточек он превосходит вычисленное по формуле (16) при

существенно зависит от конструкции сопряжения выступа с ободом диска: при отсутствии дополнительных разгружающих выточек он превосходит вычисленное по формуле (16) при  1,0 значение

1,0 значение  на 15%, т.е. полученное значение

на 15%, т.е. полученное значение  необходимо умножить на 1,15.

необходимо умножить на 1,15.

3.2.3. Когда первые зубья хвоста лопатки (последние зубья выступа диска) имеют высоту большую, чем высота остальных зубьев  (черт.5,

(черт.5,  ), тогда в формуле (16) следует заменять

), тогда в формуле (16) следует заменять  на

на  .

.

Для лопаток с удлиненной ножкой (черт.5,  ) коэффициент

) коэффициент  корректируется множителем согласно табл.2.

корректируется множителем согласно табл.2.

Таблица 2

|

|

|

||

|

0,10 |

0,15 |

0,20 |

|

|

1,2 |

0,76 |

0,79 |

0,80 |

|

1,3 |

0,77 |

0,79 |

0,82 |

|

1,5 |

0,79 |

0,82 |

0,85 |

|

2,0 |

0,82 |

0,85 |

0,87 |

3.2.4. Коэффициент  рассчитывается в порядке, указанном в табл.3, для нескольких значений угла

рассчитывается в порядке, указанном в табл.3, для нескольких значений угла  (черт.5,

(черт.5,  ):

):

, (17)

, (17)

где (см. черт.5,  )

)

; (18)

; (18)

Таблица 3

|

Порядок определения величины |

|

|||||

|

0,6 |

0,8 |

0,9 |

1,0 |

1,1 |

||

|

1. |

|

|||||

|

2. |

|

|||||

|

3. |

|

|||||

|

4. |

|

|||||

|

5. |

|

|||||

|

6. |

|

|||||

При отсутствии дополнительных разгружающих выточек между выступом и ободом диска коэффициент  для выступа диска выражается формулой

для выступа диска выражается формулой

. (19)

. (19)

3.2.5. За коэффициент  для хвоста лопатки принимается наибольший из двух, определенных по следующим формулам:

для хвоста лопатки принимается наибольший из двух, определенных по следующим формулам:

с выпуклой стороны профиля

; (20)

; (20)

с вогнутой стороны профиля

, (21)

, (21)

где (черт.6)

;

;  ;

;

- отношение площадей сечений хвоста лопатки по первой впадине

- отношение площадей сечений хвоста лопатки по первой впадине  и корневой части профиля лопатки

и корневой части профиля лопатки  .

.

Черт.6

Формулы (20), (21) справедливы при

;

;  ;

;  ;

;

;

;  ;

;  .

.

Если рабочие лопатки имеют наклонную промежуточную полку между профильной и хвостовой частями (черт.7), то параметр отдаленности  становится переменным. В этом случае необходимо параметры профильной части определять по корневому сечению, параллельному промежуточной полке, и подставлять в формулы (20), (21) значения параметра

становится переменным. В этом случае необходимо параметры профильной части определять по корневому сечению, параллельному промежуточной полке, и подставлять в формулы (20), (21) значения параметра  при координатах

при координатах  , проходящих через центры масс частей корневого сечения профиля, свисающих над поперечным сечением хвоста (с вогнутой стороны - это входная и выходная кромки, с выпуклой стороны - спинка). За коэффициент

, проходящих через центры масс частей корневого сечения профиля, свисающих над поперечным сечением хвоста (с вогнутой стороны - это входная и выходная кромки, с выпуклой стороны - спинка). За коэффициент  принимается наибольший.

принимается наибольший.

Коэффициент  для выступа диска

для выступа диска

,

,

где  - угол клина выступа диска;

- угол клина выступа диска;

- количество рабочих лопаток.

- количество рабочих лопаток.

Черт.7

3.2.6. Отношение  (см. черт.5)

(см. черт.5)

, (22)

, (22)

где  - число пар зубьев в соединении;

- число пар зубьев в соединении;

- коэффициент неравномерности нагружения зуба, определяемый согласно разделу 2 для самого неблагоприятного, для соответствующей пары, поля допусков.

- коэффициент неравномерности нагружения зуба, определяемый согласно разделу 2 для самого неблагоприятного, для соответствующей пары, поля допусков.

3.2.7. Коэффициент  (см. черт.5)

(см. черт.5)

. (23)

. (23)

3.2.8. Когда первые зубья хвоста лопатки (последние зубья выступа диска) имеют высоту большую, чем высота остальных зубьев,  (см. черт.5,

(см. черт.5,  ), тогда в формуле (23) следует заменять

), тогда в формуле (23) следует заменять  на

на  .

.

3.2.9. Коэффициент  рассчитывается в порядке, указанном в табл.4, для нескольких значений угла

рассчитывается в порядке, указанном в табл.4, для нескольких значений угла  (см. черт.5,

(см. черт.5,  ), взятого в радианах:

), взятого в радианах:

,

,

где (см. черт.5)

;

;

.

.

Таблица 4

|

Порядок определения величин |

|

|||||

|

0,6 |

0,8 |

0,9 |

1,0 |

1,1 |

||

|

1. |

|

|||||

|

2. |

|

|||||

|

3. |

|

|||||

|

4. |

|

|||||

|

5. |

|

|||||

3.2.10. Коэффициент  для хвоста лопатки

для хвоста лопатки

,

,

где  - наибольший из двух коэффициентов, определенных по формулам (20) и (21);

- наибольший из двух коэффициентов, определенных по формулам (20) и (21);

0,15.

0,15.

Для выступа диска коэффициент  1,0.

1,0.

3.2.11. В случае плоских моделей хвостовых соединений, изготовленных, например, для испытаний, в которых профильная часть лопатки заменена призматическим стержнем и продольные оси хвоста лопатки и выступа диска параллельны, так что  , выражение (15) принимает вид

, выражение (15) принимает вид

. (24)

. (24)

3.2.12. Упругий коэффициент концентрации напряжений в первой шейке выступа диска определяется по выражению

, (25)

, (25)

где  - упругий коэффициент концентрации напряжений для Т-образного хвоста находится по ОСТ 24.021.07;

- упругий коэффициент концентрации напряжений для Т-образного хвоста находится по ОСТ 24.021.07;

- коэффициент, зависящий от угла скоса зубьев

- коэффициент, зависящий от угла скоса зубьев  (см. черт.1), принимается по следующим данным:

(см. черт.1), принимается по следующим данным:

|

|

0 1,00 |

10° 0,94 |

20° 0,84 |

30; 0,83. |

3.3. Расчет концентрации напряжения при изгибе хвостового соединения

3.3.1. Упругий коэффициент концентрации напряжений в первой шейке хвоста лопатки при изгибе хвостового соединения определяется по выражению

. (26)

. (26)

Расчет выполняется в порядке, указанном в табл.5, для нескольких значений коэффициентов  и

и  . Принимается наибольшая величина коэффициента

. Принимается наибольшая величина коэффициента  .

.

Таблица 5

|

Порядок определения величин |

|

||||||

|

0,6 |

0,8 |

0,9 |

1,0 |

1,1 |

|||

|

1. |

|

||||||

|

2. |

|

(1) |

|||||

|

3. |

|

||||||

|

4. |

|

(2) |

|||||

|

5. |

|

||||||

|

6. |

|

(3) |

|||||

|

7. |

|

(4) |

|||||

|

8. |

|

(5) |

|||||

|

9. |

|

(6) |

|||||

|

10. |

|

||||||

3.3.2. Коэффициент  (см. черт.5)

(см. черт.5)

. (27)

. (27)

Для первой шейки хвоста лопатки  .

.

3.3.3. Когда первые зубья хвоста лопатки (последние зубья выступа диска) имеют высоту большую, чем высота остальных зубьев,  (см. черт.5,

(см. черт.5,  ), тогда в формуле (27) следует заменять

), тогда в формуле (27) следует заменять  на

на  .

.

Для лопаток с удлиненной ножкой (см. черт.5,  ) коэффициент

) коэффициент  корректируется с помощью множителя согласно табл.6.

корректируется с помощью множителя согласно табл.6.

Таблица 6

|

|

|

||

|

0,10 |

0,15 |

0,20 |

|

|

1,2 |

0,86 |

0,88 |

0,90 |

|

1,3 |

0,86 |

0,88 |

0,90 |

|

1,5 |

0,86 |

0,88 |

0,90 |

|

2,0 |

0,86 |

0,88 |

0,90 |

3.3.4. Коэффициент  рассчитывается (см. табл.1) для нескольких значений угла

рассчитывается (см. табл.1) для нескольких значений угла  (см. черт.5,

(см. черт.5,  ), взятого в радианах:

), взятого в радианах:

;

;  - см. формулу (17);

- см. формулу (17);  - см. формулу (18).

- см. формулу (18).

При отсутствии дополнительных разгружающих выточек между выступом и ободом диска коэффициент  для обода

для обода  - см. формулу (19).

- см. формулу (19).

3.3.5. За коэффициент  для хвоста лопатки принимается наибольший из двух, определенных по следующим формулам:

для хвоста лопатки принимается наибольший из двух, определенных по следующим формулам:

с выпуклой стороны профиля

; (28)

; (28)

с вогнутой стороны профиля

, (29)

, (29)

где (см. черт.6)  ,

,  - отношение моментов сопротивлений сечений хвоста лопатки в первой шейке

- отношение моментов сопротивлений сечений хвоста лопатки в первой шейке  и корневой части профиля лопатки

и корневой части профиля лопатки  и

и  , которые вычисляются по минимальному осевому моменту инерции выпуклой и выгнутой сторон корневой части профиля.

, которые вычисляются по минимальному осевому моменту инерции выпуклой и выгнутой сторон корневой части профиля.

Формулы (28), (29) справедливы при  и

и  ; остальные обозначения - см. формулы (20), (21).

; остальные обозначения - см. формулы (20), (21).

Если рабочие лопатки имеют наклонную промежуточную полку между профильной и хвостовой частями (см. черт.7), то параметр отдаленности  становится переменным. В этом случае необходимо параметры профильной части определять но корневому сечению, параллельному промежуточной полке, и подставлять в формулы (28), (29) значения параметра

становится переменным. В этом случае необходимо параметры профильной части определять но корневому сечению, параллельному промежуточной полке, и подставлять в формулы (28), (29) значения параметра  при координатах

при координатах  , проходящих через центры масс частей корневого сечения профиля, свисающих над поперечным сечением хвоста (с вогнутой стороны - это входная и выходная кромка, с выпуклой стороны - спинка).

, проходящих через центры масс частей корневого сечения профиля, свисающих над поперечным сечением хвоста (с вогнутой стороны - это входная и выходная кромка, с выпуклой стороны - спинка).

Коэффициент  для выступа диска

для выступа диска

,

,

где  - угол клина выступа диска, а

- угол клина выступа диска, а  - количество рабочих лопаток.

- количество рабочих лопаток.

3.3.6. Отношение

. (30)

. (30)

В случае переменной по высоте толщины (черт.8) данное отношение корректируется множителем  .

.

Черт.8

3.3.7. Отношение

. (31)

. (31)

3.3.8. Отношение

. (32)

. (32)

3.3.9. В формулах (30)-(32) обозначены:

- черт.9;

- черт.9;

Черт.9

,

,  ,

,  - см. черт.5.

- см. черт.5.

3.3.10. Коэффициент

. (33)

. (33)

3.3.11. Когда первые зубья хвоста лопатки (последние зубья выступа диска) имеют высоту большую, чем остальные зубья,  (см. черт.5,

(см. черт.5,  ), тогда в формуле (33), следует заменять

), тогда в формуле (33), следует заменять  на

на  .

.

3.3.12. Коэффициент  рассчитывается в порядке, указанном в табл.7, для нескольких значений угла

рассчитывается в порядке, указанном в табл.7, для нескольких значений угла  (см. черт.5,

(см. черт.5,  ), взятого в радианах:

), взятого в радианах:

,

,

где (см. черт.5)

;

;

.

.

Таблица 7

|

Порядок определения величин |

|

|||||

|

0,6 |

0,8 |

0,9 |

1,0 |

1,1 |

||

|

1. |

|

|||||

|

2. |

|

|||||

|

3. |

|

|||||

|

4. |

|

|||||

|

5. |

|

|||||

3.3.13. Коэффициент

. (34)

. (34)

Для случая, оговоренного в формуле (33), коэффициент  корректируется множителем

корректируется множителем  так, что

так, что

.

.

3.3.14. Коэффициент  рассчитывается в порядке, указанном в табл.8, для нескольких значении угла

рассчитывается в порядке, указанном в табл.8, для нескольких значении угла  (см. черт.5,

(см. черт.5,  ), взятого в радианах:

), взятого в радианах:

,

,

где (см. черт.5)

;

;

.

.

Таблица 8

|

Порядок определения величин |

|

|||||

|

0,6 |

0,8 |

0,9 |

1,0 |

1,1 |

||

|

1. |

|

|||||

|

2. |

|

|||||

|

3. |

|

|||||

|

4. |

|

|||||

|

5. |

|

|||||

3.3.15. Коэффициент

. (35)

. (35)

Для случая, оговоренного в формуле (33), коэффициент  корректируется множителем

корректируется множителем  так, что

так, что

.

.

3.3.16. Коэффициент

;

;  ;

;  .

.

3.3.17. Коэффициент  для хвоста лопатки

для хвоста лопатки

,

,

где  - наибольший из двух коэффициентов, определенных в формулах (28), (29);

- наибольший из двух коэффициентов, определенных в формулах (28), (29);

…..*=0,3 - с вогнутой стороны профиля;

…..*=0,4 - с выпуклой стороны профиля.

________________

* Брак оригинала. - Примечание изготовителя базы данных.

Для выступа диска коэффициент  1,0.

1,0.

3.3.18. Для случая, оговоренного в формуле (24), выражение (26) принимает вид

. (36)

. (36)

3.3.19. Упругий коэффициент концентрации напряжений в первой шейке выступа диска определяется по выражению

, (37)

, (37)

где  - находится по формуле (25).

- находится по формуле (25).

3.4. Концентрация напряжений в полых хвостах охлаждаемых лопаток (черт.10).

Черт.10

3.4.1. Наличие охлаждающих каналов вызывает изменение номинальных напряжений в поперечном сечении хвоста лопаток.

3.4.2. Наиболее существенное перераспределение напряжений в хвосте вызывает наличие одного широкого охлаждающего канала (черт.10,  )

)

.

.

3.4.3. Во избежание нарушения нормальной работы хвоста с широким охлаждающим каналом  в условиях длительной эксплуатации, когда под действием составляющих реактивных нагрузок, перпендикулярных оси симметрии хвоста, в процессе ползучести материала может происходить заметная деформация хвоста в поперечном направлении (особенно при наличии угла скоса зубьев), следует делать перемычки между охлаждающими каналами (черт.10,

в условиях длительной эксплуатации, когда под действием составляющих реактивных нагрузок, перпендикулярных оси симметрии хвоста, в процессе ползучести материала может происходить заметная деформация хвоста в поперечном направлении (особенно при наличии угла скоса зубьев), следует делать перемычки между охлаждающими каналами (черт.10,  ).

).

Для того, чтобы в районе перемычки не повышались значительно напряжения, необходимо при наличии двух и более каналов принимать отношение  .

.

3.4.4. Формула (15) корректируется множителем:

с выпуклой стороны профиля пера лопатки

,

,

при этом коэффициент  , определяемый по формуле (20), уменьшается на 15%, но не должен быть менее 1;

, определяемый по формуле (20), уменьшается на 15%, но не должен быть менее 1;

с вогнутой стороны профиля пера лопатки

,

,

где  и

и  - площадь поперечного сечения первой шейки хвоста соответственно сплошного и с охлаждающими каналами, см

- площадь поперечного сечения первой шейки хвоста соответственно сплошного и с охлаждающими каналами, см ;

;

- расстояние от центра массы площади

- расстояние от центра массы площади  до продольной оси симметрии хвоста, см;

до продольной оси симметрии хвоста, см;

и

и  - моменты сопротивлений при изгибе для точек поперечного сечения первой шейки хвоста, ослабленного каналами, с выпуклой и вогнутой стороны профиля пера,

- моменты сопротивлений при изгибе для точек поперечного сечения первой шейки хвоста, ослабленного каналами, с выпуклой и вогнутой стороны профиля пера,  , см

, см .

.

3.4.5. Формула (26) корректируется множителем:

с выпуклой стороны профиля пера

,

,

при этом коэффициент  , определяемый по формуле (28), уменьшается на 12%, но не должен быть менее 1;

, определяемый по формуле (28), уменьшается на 12%, но не должен быть менее 1;

с вогнутой стороны профиля пера

,

,

где  - момент сопротивления сечения первой шейки сплошного хвоста.

- момент сопротивления сечения первой шейки сплошного хвоста.

4. СТАТИЧЕСКАЯ ПРОЧНОСТЬ

4.1. Условные обозначения

- предел прочности материала лопатки (диска), кгс/мм

- предел прочности материала лопатки (диска), кгс/мм ;

;

- номинальное рабочее напряжение растяжения от действия ЦБС в расчетной шейке хвоста лопатки (выступа диска), кгс/мм

- номинальное рабочее напряжение растяжения от действия ЦБС в расчетной шейке хвоста лопатки (выступа диска), кгс/мм ;

;

- номинальное напряжение растяжения в расчетной шейке хвоста (выступа диска) лопатки, разрушающее хвост (выступ диска) при испытаниях на кратковременный разрыв, кгс/мм

- номинальное напряжение растяжения в расчетной шейке хвоста (выступа диска) лопатки, разрушающее хвост (выступ диска) при испытаниях на кратковременный разрыв, кгс/мм ;

;

- предел длительной прочности материала лопатки (диска) при расчетных температурах и сроке службы хвоста (выступа диска), кгс/мм

- предел длительной прочности материала лопатки (диска) при расчетных температурах и сроке службы хвоста (выступа диска), кгс/мм ;

;

- предел длительной прочности модели хвоста (выступа диска) при расчетных температуре и сроке службы, кгс/мм

- предел длительной прочности модели хвоста (выступа диска) при расчетных температуре и сроке службы, кгс/мм ;

;

- ЦБС лопатки вместе с хвостом, кгс.

- ЦБС лопатки вместе с хвостом, кгс.

4.2. Прочность при умеренных температурах (когда отсутствует ползучесть материалов)

4.2.1. Испытания на кратковременный разрыв моделей хвостовых соединений, изготовленных из деформированных коррозионностойких (нержавеющих), легированных конструкционных и аустенитных сталей и титановых сплавов, показали, что их несущая способность не более, чем на 15-20% меньше предела прочности материала, если соблюдается условие равнопрочности на срез зубьев и растяжения наибольшей шейки  ,

,  (см. раздел 1), т.е.

(см. раздел 1), т.е.

, (38)

, (38)

где  ;

;

- площадь сечения наибольшей шейки хвоста лопатки (выступа диска).

- площадь сечения наибольшей шейки хвоста лопатки (выступа диска).

4.2.2. Напряжение изгиба зуба от действия ЦБС при условии равномерного распределения нагрузки между зубьями

. (39)

. (39)

4.2.3. Напряжение среза зубьев

, (40)

, (40)

где  .

.

4.2.4. Напряжение смятия зубьев

, (41)

, (41)

где  .

.

4.2.5. Запасы прочности в зубьях:

на изгиб

; (42)

; (42)

на срез

; (43)

; (43)

на смятие

и

и  . (44)

. (44)

Запасы прочности по несущей способности

(45)

(45)

материалов, освоенных промышленностью, составляют:

-

для хвостов небандажированных лопаток из деформированных и литых материалов соответственно

и

и  ;

;для хвостов бандажированных лопаток или лопаток с удлиненной ножкой из деформированных и литых материалов соответственно

и

и  ;

; -

для выступа диска с небандажированными лопатками

;

; -

для выступа диска с бандажированными лопатками или лопатками с удлиненной ножкой

.

.

Если расчетная величина запаса прочности окажется меньше установленной, то необходимо проведение экспериментальных исследований с доведением конструкции (модели) до разрушения. При этом экспериментально определенный запас прочности

(46)

(46)

не должен быть меньше для хвостовых соединений:

-

с лопатками из деформированных материалов

;

; -

с лопатками из литых материалов

.

.

4.3. Длительная прочность

4.3.1. В основу оценки длительной прочности хвостового соединения при ползучести положена схема хрупкого разрушения. При этом предполагается, что в зоне концентрации напряжений на контуре опасного сечения детали (хвоста лопатки или межпазового выступа диска) имеет место одноосное напряженное состояние и длительная прочность определяется наибольшим растягивающим напряжением, которое в процессе ползучести уменьшается от начального упругого или упруго-пластического напряжения до величины, соответствующей установившемуся состоянию или определенному времени.

4.3.2. Расчет на ползучесть производится по теории старения и сводится к расчетам на пластичность по изохронным кривым ползучести (черт.11,  ). Изменение максимального напряжения на контуре концентратора принимается по следующему закону:

). Изменение максимального напряжения на контуре концентратора принимается по следующему закону:

, (47)

, (47)

где (черт.11,  )

)  - максимальное напряжение на контуре концентратора при упругопластической деформации или ползучести;

- максимальное напряжение на контуре концентратора при упругопластической деформации или ползучести;

- максимальное напряжение на контуре концентратора при упругой деформации;

- максимальное напряжение на контуре концентратора при упругой деформации;

- теоретический коэффициент концентрации напряжений (для упругой деформации) определяется по формуле (15);

- теоретический коэффициент концентрации напряжений (для упругой деформации) определяется по формуле (15);

- параметр пластичности;

- параметр пластичности;

;

;  ;

;  ;

;  .

.

Черт.11

Для упрощения расчетов на основании данных табл.9 строятся графики (черт.12), по которым определяется значение коэффициента  .

.

Таблица 9

|

|

|

|

1,00 |

22,00 |

|

1,05 |

21,66 |

|

1,10 |

21,39 |

|

1,15 |

21,08 |

|

1,25 |

20,51 |

|

1,50 |

19,47 |

|

1,75 |

18,57 |

|

2,00 |

17,86 |

|

2,25 |

17,32 |

|

2,50 |

16,78 |

|

2,75 |

16,36 |

|

3,00 |

15,95 |

|

3,25 |

15,56 |

|

3,50 |

15,31 |

|

3,75 |

15,01 |

|

4,00 |

14,73 |

|

4,25 |

14,53 |

|

4,50 |

14,30 |

|

4,75 |

14,07 |

|

5,00 |

13,91 |

|

5,25 |

13,73 |

|

5,50 |

13,55 |

|

5,75 |

13,40 |

|

6,00 |

13,25 |

|

6,25 |

13,11 |

|

6,50 |

12,97 |

|

6,75 |

12,84 |

|

7,00 |

12,76 |

|

7,25 |

12,63 |

|

7,50 |

12,52 |

|

7,75 |

12,39 |

|

8,00 |

12,31 |

|

8,25 |

12,22 |

|

8,50 |

12,12 |

|

8,75 |

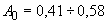

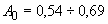

12,01 |

|

9,00 |

11,95 |

Черт.12

4.3.3. Работоспособность деталей зависит от пластических свойств материала. Поэтому расчет должен учитывать возможность исчерпания пластичности материала в зоне концентрации напряжений. Накопленная максимальная деформация на контуре концентратора определяется по формуле

, (48)

, (48)

4.3.4. Расчеты максимальных напряжении и деформаций по формулам (47), (48) удобно выполнять в порядке, указанном в табл.10.

Таблица 10

|

Порядок определения величин |

Время, 10 |

||||||

|

0 |

0,1 |

0,3 |

0,5 |

1,0 |

|||

|

1. |

|

||||||

|

2. |

|

||||||

|

3. |

|

(1) |

|||||

|

4. |

|

||||||

|

5. |

|

||||||

|

6. |

|

||||||

|

7. |

|

||||||

|

8. |

|

||||||

|

9. |

|

||||||

|

10. |

|

||||||

|

11. |

|

||||||

|

12. |

|

||||||

|

13. |

|

||||||

|

14. |

|

(2) |

|||||

|

15. |

|

(3) |

|||||

|

16. |

|

||||||

|

17. |

|

||||||

|

18. |

|

||||||

|

19. |

|

||||||

|

20. |

|

(4) |

|||||

|

21. |

|

(5) |

|||||

|

22. |

|

(6) |

|||||

|

23. |

|

(7) |

|||||

|

24. |

|

||||||

4.3.5. Эквивалентное напряжение за срок службы  (в часах) определяется по формуле

(в часах) определяется по формуле

. (49)

. (49)

Для этого необходимо построить график изменения напряжения  за срок службы

за срок службы  , спланиметрировать площадь и разделить ее на

, спланиметрировать площадь и разделить ее на  .

.

4.3.6. Запасы прочности необходимо определять следующим образом.

Эквивалентное напряжение  сравнивается с пределом длительной прочности материала

сравнивается с пределом длительной прочности материала  за расчетный срок службы (нижнее значение полосы разброса). При этом должно обеспечиваться условие

за расчетный срок службы (нижнее значение полосы разброса). При этом должно обеспечиваться условие

. (50)

. (50)

Наименьшая предельная величина пластичности материала  должна быть больше накопленной (ожидаемой) деформации ползучести

должна быть больше накопленной (ожидаемой) деформации ползучести  на контуре концентратора за расчетный срок службы.

на контуре концентратора за расчетный срок службы.

Для надежной работы необходимо обеспечивать соотношение

. (51)

. (51)

Здесь  ;

;

- показатель ползучести материала;

- показатель ползучести материала;

,

,

где  - максимальная деформация, возникающая при первоначальном нагружении (для времени 0 ч).

- максимальная деформация, возникающая при первоначальном нагружении (для времени 0 ч).

Запас прочности на смятие зубьев

, (52)

, (52)

где  - рассчитывается по формуле (41).

- рассчитывается по формуле (41).

Если расчетная величина запаса прочности окажется меньше установленной, то необходимо проведение экспериментальных исследований на длительную прочность на базе испытаний наибольшей продолжительностью не менее  ч.

ч.

При этом экспериментальный запас длительной прочности

(53)

(53)

и составляет для хвостовых соединений:

-

с лопатками из деформированных материалов

;

; -

с лопатками из литых материалов

.

.

5. УСТАЛОСТНАЯ ПРОЧНОСТЬ

5.1. Условные обозначения

- условный предел текучести материала при кратковременном разрыве, кгс/мм

- условный предел текучести материала при кратковременном разрыве, кгс/мм ;

;

- предел прочности материала при кратковременном разрыве, кгс/мм

- предел прочности материала при кратковременном разрыве, кгс/мм ;

;

- относительное удлинение материала при кратковременном разрыве, %;

- относительное удлинение материала при кратковременном разрыве, %;

- относительное сужение материала при кратковременном разрыве, %;

- относительное сужение материала при кратковременном разрыве, %;

- ударная вязкость материала, кгс·м/см

- ударная вязкость материала, кгс·м/см ;

;

- предел выносливости материала при симметричном цикле (изгиб стандартного образца диаметром 7-10 мм), кгс/мм

- предел выносливости материала при симметричном цикле (изгиб стандартного образца диаметром 7-10 мм), кгс/мм ;

;

- предел выносливости материала при асимметричном цикле, кгс/мм

- предел выносливости материала при асимметричном цикле, кгс/мм ;

;

- средняя составляющая асимметричного цикла, кгс/мм

- средняя составляющая асимметричного цикла, кгс/мм ;

;

- коэффициент выносливости материала;

- коэффициент выносливости материала;

- относительная величина средней составляющей асимметричного цикла;

- относительная величина средней составляющей асимметричного цикла;

- относительный предел выносливости при асимметричном цикле.

- относительный предел выносливости при асимметричном цикле.

5.2. Диаграмма предельных амплитуд гладких образцов материала

(диаграмма  )

)

5.2.1. Расчетная методика справедлива только при комнатной и умеренно-повышенной температурах, когда отсутствует или очень слабо проявляется ползучесть материалов в хвостовом соединении.

5.2.2. Пределы выносливости при симметричном (изгиб) и асимметричном (растяжение+изгиб) циклах определяются в соответствии с требованиями ГОСТ 2860-65 на базах испытаний:

-

для стали, никелевых и кобальтовых сплавов

циклов;

циклов; -

для титановых сплавов

циклов.

циклов.

5.2.3. Экспериментальные данные по механическим свойствам и пределам выносливости некоторых лопаточных и дисковых материалов приведены в табл.11.

Таблица 11

|

Марка стали |

Нормативный документ |

Темпе- |

|

|

|

|

|

|

|

|

|

|

|

Примечание |

|||||

|

кгс/мм |

% |

кгс/мм |

|||||||||||||||||

|

12х13 |

20 |

45,0 |

61,0 |

22,0 |

70,0 |

- |

30,5 |

- |

- |

0,50 |

- |

- |

|||||||

|

250 |

38,2 |

54,0 |

20,0 |

70,7 |

- |

29,0 |

- |

- |

0,54 |

- |

- |

||||||||

|

310 |

37,4 |

51,6 |

19,0 |

70,8 |

- |

30,0 |

- |

- |

0,58 |

- |

- |

||||||||

|

400 |

33,0 |

47,0 |

20,0 |

68,5 |

- |

27,5 |

- |

- |

0,58 |

- |

- |

||||||||

|

500 |

30,0 |

44,0 |

18,5 |

72,8 |

- |

23,5 |

- |

- |

0,53 |

- |

- |

||||||||

|

20 |

58,3 |

71,1 |

21,7 |

67,9 |

15,3 |

37,5 |

- |

- |

0,53 |

- |

- |

||||||||

|

300 |

56,4 |

65,7 |

14,1 |

66,0 |

18,9 |

27,7 |

- |

- |

0,42 |

- |

- |

||||||||

|

400 |

49,6 |

58,3 |

13,6 |

64,0 |

18,9 |

26,5 |

- |

- |

0,45 |

- |

- |

||||||||

|

500 |

45,3 |

53,4 |

17,3 |

69,5 |

19,3 |

22,5 |

- |

- |

0,42 |

- |

- |

||||||||

|

20 |

63,9 |

77,7 |

20,2 |

65,9 |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

100 |

56,3 |

68,5 |

- |

63,6 |

- |

29,0 |

25,0 |

22,2 |

0,42 |

0,37 |

0,77 |

||||||||

|

20 |

42,0 |

62,1 |

25,1 |

71,6 |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

100 |

39,0 |

58,0 |

- |

- |

- |

24,0 |

25,0 |

19,0 |

0,41 |

0,43 |

0,79 |

||||||||

|

20 |

50,0 |

75,0 |

21 |

65,0 |

9,0 |

31,0 |

- |

- |

0,41 |

- |

- |

||||||||

|

12Х13Ш |

20 |

51,0 |

64,0 |

21,5 |

76,5 |

14,0 |

33,5 |

- |

- |

0,52 |

- |

- |

|||||||

|

20Х13 |

20 |

60,5 |

78,0 |

13,8 |

53,1 |

- |

42,0 |

20,0 |

35,7 |

0,54 |

0,26 |

0,85 |

|||||||

|

(2Х13) |

400 |

45,0 |

59,5 |

17,0 |

66,5 |

- |

41,0 |

15,0 |

31,1 |

0,69 |

0,25 |

0,76 |

|||||||

|

15Х11МФ |

20 |

59,0 |

75,4 |

22,0 |

61,4 |

- |

34,0 |

- |

- |

0,45 |

- |

- |

|||||||

|

520 |

42,2 |

48,6 |

23,0 |

73,0 |

- |

24,5 |

- |

- |

0,50 |

- |

- |

|

|||||||

|

14Х17Н2 |

20 |

78,2 |

97,2 |

17,6 |

58,8 |

11,0 |

50,0 |

- |

- |

0,51 |

- |

- |

|||||||

|

14Х17Н2 |

20 |

81,0 |

98,1 |

6,1 |

14,4 |

2,5 |

26,0 |

- |

- |

0,27 |

В литом состоянии |

||||||||

|

15Х12ВНМФ |

20 |

70,8 |

86,4 |

17,0 |

62,0 |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

(ЭИ802) |

450 |

44,4- |

56,3- |

17,3- |

62,3- |

- |

26,6 |

16,0 |

24,8 |

0,47 |

0,28 |

0,93 |

|||||||

|

450 |

44,4- |

56,3- |

17,8- |

62,3- |

- |

- |

25,0 |

22,0 |

- |

0,44 |

0,83 |

||||||||

|

20 |

59,5- |

82,2- |

19,2- |

59,1- |

- |

- |

- |

- |

- |

- |

- |

||||||||

|

500 |

45,5- |

52,0- |

23,3- |

62,3- |

- |

25,5 |

12,3 |

22,8 |

0,49 |

0,24 |

0,89 |

||||||||

|

20 |

75,0- |

91,0- |

- |

- |

- |

35,0 |

40,0 |

25,0 |

0,39 |

0,44 |

0,71 |

||||||||

|

20 |

60,0 |

77,2 |

- |

- |

- |

- |

40,0 |

21,0 |

- |

0,52 |

- |

||||||||

|

20 |

63,0 |

80,6 |

- |

- |

- |

- |

40,0 |

22,0 |

- |

0,50 |

- |

||||||||

|

20 |

52,7 |

72,0 |

- |

- |

- |

- |

40,0 |

22,0 |

- |

0,56 |

- |

||||||||

|

20 |

60,5 |

78,0 |

- |

- |

- |

- |

40,0 |

21,5 |

- |

0,51 |

|||||||||

|

20Х3МВФ (ЭИ415) |

20 |

84,0- |

94,2- |

15,6- |

53,8- |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

470 |

60,0 |

62,0 |

8,0- |

35,0- |

- |

29,0 |

10,7 |

26,5 |

0,47 |

0,17 |

0,91 |

Значения |

|||||||

|

ЭП410УШ |

ЧМТУ 1-105-67 |

20 |

- |

125,0- |

- |

- |

- |

57,0- |

- |

- |

0,44- |

- |

- |

||||||

|

20 |

- |

95,0- |

- |

- |

- |

48,0- |

- |

- |

0,48- |

- |

- |

||||||||

|

MNB-1 |

- |

20 |

120,7 |

135,8 |

20,4 |

67,1 |

8,0 |

59,1 |

- |

- |

0,44 |

- |

- |

0,3% Mn, 6% Ni, 12% Cr, 3% Мо, 7% Сo |

|||||

|

ХН35ВТ |

20 |

39,4 |

72,3 |

34,7 |

56,3 |

21,0 |

21,6 |

10,0 |

18,0 |

0,30 |

0,14 |

0,83 |

|||||||

|

(ЭИ612) |

20 |

39,4 |

72,3 |

34,7 |

56,3 |

21,0 |

- |

15,0 |

16,0 |

- |

0,21 |

0,74 |

|||||||

|

ХН70ВМЮТ |

20 |

67,1 |

111,8 |

31,7 |

33,4 |

8,7 |

27,6 |

10,0 |

23,4 |

0,25 |

0,09 |

0,85 |

|||||||

|

(ЭИ765) |

20 |

67,1 |

111,8 |

31,7 |

33,4 |

8,7 |

27,6 |

20,0 |

20,5 |

- |

0,18 |

0,74 |

|||||||

|

ХН65ВМТЮ |

20 |

68,1 |

111,7 |

39,0 |

33,9 |

- |

27,0 |

- |

- |

- |

- |

- |

|||||||

|

(ЭИ893) |

750 |

56,5 |

79,8 |

21,8 |

28,2 |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

450 450 |

55 55 |

89 89 |

- - |

- - |

- - |

25,0 - |

19,0 27,0 |

23,0 22,0 |

0,29 - |

0,21 0,30 |

0,92 0,88 |

|

Значения |

||||||

|

ХН65ВМТЮ |

20 |

56,0 |

99,8 |

31,4 |

34,0 |

- |

- |

- |

- |

- |

- |

- |

|||||||

|

570 |

49,5 |

88,6 |

32,0 |

29,0 |

- |

28,3 |

11,2 |

26,4 |

0,32 |

0,13 |

0,93 |

||||||||

|

S-816 |

- |

- |

- |

107,5 |

- |

- |

- |

39,3 |

18,1 |

36,1 |

0,37 |

0,17 |

0,92 |

20% Cr, 20% Ni, 40% Co |

|||||

|

S-816 |

- |

- |

- |

107,5 |

- |

- |

- |

- |

36,1 |

24,3 |

- |

0,34 |

0,62 |

||||||

|

- |

- |

- |

107,5 |

- |

- |

- |

- |

63,5 |

15,7 |

- |

0,59 |

0,40 |

|||||||

|

N-155 |

- |

- |

- |

83,1 |

- |

- |

- |

33,0 |

14,9 |

29,8 |

0,40 |

0,18 |

0,90 |

20% Cr, 20% Ni, 20% Со |

|||||

|

- |

- |

- |

83,1 |

- |

- |

- |

- |

52,6 |

17,3 |

- |

0,63 |

0,52 |

|||||||

|

ВТЗ-1 |

АМТУ 534-67 |

20 |

103,7 |

110,0 |

11,0 |

35,9 |

5,5 |

54,0 |

25,0 |

38,5 |

0,49 |

0,23 |

0,71 |

||||||

|

20 |

103,7 |

110,0 |

11,0 |

35,9 |

5,5 |

- |

40,0 |

24,5 |

- |

0,36 |

0,45 |

||||||||

|

20 |

103,7 |

110,0 |

11,0 |

35,9 |

5,5 |

- |

45,0 |

22,0 |

- |

0,41 |

0,41 |

||||||||

|

20 20 |

103,7 99,0 |

108,6 105,0 |

18,8 16,0 |

47,0 34,0 |

4,8 6,7 |

50,0 54,0 |

45,0 45,0 |

15,0 24,5 |

0,46 0,51 |

0,41 0,43 |

0,30 0,45 |

|

Образцы изготовлены из поковок лопаток |

||||||

|

TC-5 |

ТУ 24.2.08-097-73 |

20 |

96,7 |

108,5 |

12,7 |

35,7 |

4,3 |

44,0 |

25,0 |

28,5 |

0,41 |

0,23 |

0,65 |

||||||

|

20 |

96,7 |

108,5 |

12,7 |

35,7 |

4,3 |

- |

30,0 |

25,5 |

- |

0,28 |

0,58 |

||||||||

|

20 |

96,7 |

108,5 |

12,7 |

35,7 |

4,3 |

- |

40,0 |

21,5 |

- |

0,37 |

0,49 |

||||||||

|

20 |

96,7 |

108,5 |

12,7 |

35,7 |

4,3 |

- |

45,0 |

18,0 |

- |

0,41 |

0,41 |

||||||||

|

20 20 |

92,7 91,0 |

99,7 98,0 |

13,6 10,0 |

21,0 30,0 |

4,2 5,9 |

42,0 46,0 |

45,0 45,0 |

10,0 21,0 |

0,42 0,47 |

0,45 0,46 |

0,24 0,46 |

|

Образцы изготовлены из поковок лопаток |

||||||

|

20 |

- |

- |

- |

- |

- |

32,8 |

30,0 |

23,6 |

- |

- |

- |

||||||||

|

BT-5 |

АМТУ 534-67 |

20 20 |

- - |

- - |

- - |

- - |

- - |

41,0 31,0 |

30,0 30,0 |

26,5 19,0 |

- - |

- - |

- - |

|

Образцы изготовлены из поковок лопаток |

||||

Коэффициенты  составляют:

составляют:

для стали марки 12Х13 (1Х13) ГОСТ 5632-72

, среднее

, среднее  ;

;

для стали марки 20Х13 (2Х13) ГОСТ 5632-72

, среднее

, среднее  (по данным одной плавки);

(по данным одной плавки);

для коррозионностойких (нержавеющих) сталей повышенной прочности для рабочих лопаток последних ступеней паровых турбин большой мощности:

ЭП410УШ ЧМТУ 1-105-67  при

при  кгс/мм

кгс/мм ,

,

при

при  кгс/мм

кгс/мм ;

;

при

при  кгс/мм

кгс/мм .

.

Для всех перечисленных сталей хорошо удовлетворяет эмпирическая зависимость

.

.

Аустенитные стали, никелевые и кобальтовые сплавы не имеют предела выносливости на базе  циклов. Для них коэффициент

циклов. Для них коэффициент  при температуре 20 °C. С повышением температуры коэффициент

при температуре 20 °C. С повышением температуры коэффициент  увеличивается до

увеличивается до  .

.

Для титановых сплавов марки BTЗ-1 по АМТУ 534-67 и марки TC-5 по ТУ 24.208.097-73 коэффициент  на базе

на базе  циклов, а среднее

циклов, а среднее  .

.

5.2.4. При отсутствии экспериментальных данных построение диаграммы  следует выполнять:

следует выполнять:

для коррозионностойких (нержавеющих), легированных конструкционных и высокопрочных сталей, из которых изготавливаются рабочие лопатки и диски турбомашин по формуле*

________________

* Формула получена из условия, что экспериментальные результаты ложатся между прямой (черт.13, кривая 1) и параболой (кривая 2).

, (54)

, (54)

где  ;

;

Черт.13

для аустенитных сталей, никелевых и кобальтовых сплавов по прямолинейной зависимости (черт.13, кривая 1)

; (55)

; (55)

для титановых сплавов с использованием данных табл.11.

Практически построение диаграммы  по формуле (54) производится по данным табл.12.

по формуле (54) производится по данным табл.12.

Таблица 12

|

|

0,00 |

0,05 |

0,10 |

0,25 |

0,40 |

0,50 |

0,60 |

0,75 |

0,90 |

0,95 |

1,00 |

|

|

1,00 |

0,98 |

0,96 |

0,88 |

0,77 |

0,68 |

0,57 |

0,38 |

0,16 |

0,08 |

0 |

5.2.5. Из материалов, применяемых в стационарном турбостроении, наименьшей относительной чувствительностью к асимметрии цикла обладают коррозионностойкие (нержавеющие) и легированные конструкционные стали (черт.14, кривая 1), наибольшей - титановые сплавы (черт.14, кривая 3). Кривая относительной чувствительности для аустенитных сталей, никелевых и кобальтовых сплавов находится (черт.14, кривая 2) между кривыми для первых двух групп материалов.

Черт.14

5.3. Предел выносливости хвоста рабочей лопатки (межпазового выступа диска) при разрушении по первой шейке

5.3.1. При симметричном цикле предел выносливости следует определять расчетом моделирующего образца по обобщенному критерию подобия усталостного разрушения:

; (56)

; (56)

, (57)

, (57)

где  ,

,  ,

,  ,

,  - номинальные напряжения и коэффициенты концентрации напряжений при изгибе соответственно моделирующего образца и хвоста лопатки (межпазового выступа диска);

- номинальные напряжения и коэффициенты концентрации напряжений при изгибе соответственно моделирующего образца и хвоста лопатки (межпазового выступа диска);

- параметр представляет собой периметр или часть периметра рабочего сечения, мм;

- параметр представляет собой периметр или часть периметра рабочего сечения, мм;  - при изгибе круглых моделирующих образцов;

- при изгибе круглых моделирующих образцов;

- при изгибе в одной плоскости элементов прямоугольного сечения, например елочного хвоста лопатки, мм;

- при изгибе в одной плоскости элементов прямоугольного сечения, например елочного хвоста лопатки, мм;

- градиенты первых главных напряжений, 1/мм.

- градиенты первых главных напряжений, 1/мм.

Для хвоста лопатки - межпазового выступа диска - (см. черт.15,  ,

,  ):

):

при

; (58)

; (58)

при

. (59)

. (59)

Для моделирующего образца (черт.15,  ):

):

при

; (60)

; (60)

при

; (61)

; (61)

Для хвоста лопатки с удлиненной ножкой (см. черт.5,  ):

):

при

; (62)

; (62)

при

. (63)

. (63)

Для моделирующего образца (черт.15,  ):

):

при

; (64)

; (64)

при

, (65)

, (65)

Черт.15

В формулах (59), (61), (63), (65)

,

,

где  или

или  .

.

Условия геометрического подобия

; (66)

; (66)

. (67)

. (67)

Радиус надреза моделирующего образца определяется из совместного решения выражений (57), (66), (67):

, (68)

, (68)

где  - числитель первого слагаемого в формулах (58)-(65), т.е.

- числитель первого слагаемого в формулах (58)-(65), т.е.  ,

,  ,

,  ,

,  .

.

Диаметры моделирующего образца:

; (69)

; (69)

. (70)

. (70)

Коэффициент  определяется по графикам (черт.16-18) с учетом поправки на угол раскрытия надреза:

определяется по графикам (черт.16-18) с учетом поправки на угол раскрытия надреза:

при  (черт.19,

(черт.19,  ,

,  )

)

; (71)

; (71)

при  (черт.19,

(черт.19,  )

)

. (72)

. (72)

Черт.16

Черт.17

Черт.18

Черт.19

Коэффициент  определяется по формуле (26).

определяется по формуле (26).

Эффективный коэффициент концентрации напряжений  моделирующего образца определяется по формуле

моделирующего образца определяется по формуле

. (73)

. (73)

Предел выносливости моделирующего образца

.

.

Предел выносливости хвоста лопатки (межпазового выступа диска)

. (74)

. (74)

С увеличением размеров образцов для испытаний уменьшается их предел выносливости  . Это уменьшение учитывается коэффициентом влияния

. Это уменьшение учитывается коэффициентом влияния  . В табл.13 приведены приближенные данные коэффициентов

. В табл.13 приведены приближенные данные коэффициентов  для стальных образцов (эти же коэффициенты могут быть использованы для образцов из титановых сплавов).

для стальных образцов (эти же коэффициенты могут быть использованы для образцов из титановых сплавов).

Таблица 13

|

Диаметр образца, мм |

10 |

20 |

30 |

40 |

50 |

60 |

80 |

100 |

150 |

200 |

|

|

1,00 |

0,93 |

0,87 |

0,82 |

0,78 |

0,75 |

0,70 |

0,65 |

0,58 |

0,55 |

5.3.2. При асимметричном цикле номинальное растягивающее напряжение в моделирующем образце

, (75)

, (75)

где коэффициенты  ,

,  определяются соответственно по формуле (15) или (25) и (черт.20-22) с учетом поправки на угол раскрытия надреза по формулам (71), (72).

определяются соответственно по формуле (15) или (25) и (черт.20-22) с учетом поправки на угол раскрытия надреза по формулам (71), (72).

Черт.20

Черт.21

Черт.22

Предел выносливости моделирующего образца определяется по формуле

(76)

(76)

или

,

,

где  ,

, ,

, - эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений;

- при асимметричном цикле с одним и тем же средним напряжением;

- при асимметричном цикле с одним и тем же средним напряжением;

- при асимметричном цикле с одинаковым коэффициентом асимметрии;

- при асимметричном цикле с одинаковым коэффициентом асимметрии;

- при симметричном цикле определяется по формуле (73).

- при симметричном цикле определяется по формуле (73).

Предел выносливости хвоста (межпазового выступа диска)

. (77)

. (77)

Для этого, используя диаграмму  конкретного материала, необходимо путем подбора

конкретного материала, необходимо путем подбора (черт.23) построить график

(черт.23) построить график  и выполнить условие (76).

и выполнить условие (76).

Черт.23

Зависимость (76) может использоваться для оценки предела выносливости хвостового соединения по результатам испытаний прототипа.

5.4. Предел выносливости первой пары зубьев хвоста лопатки и межпазового выступа диска

5.4.1. Предел выносливости зубьев в большой степени зависит от распределения центробежной нагрузки между зубьями и напряжений смятия на опорных поверхностях.

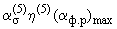

5.4.2. Напряжения смятия  (контактные давления) являются концентратором напряжений. На черт.24 показано распределение напряжений смятия по опорной поверхности зубьев. Наибольшие напряжения

(контактные давления) являются концентратором напряжений. На черт.24 показано распределение напряжений смятия по опорной поверхности зубьев. Наибольшие напряжения  наблюдаются у начала контактной линии, и они превосходят номинальные значения

наблюдаются у начала контактной линии, и они превосходят номинальные значения  в 1,8-2,3 раза (в среднем в 2 раза).

в 1,8-2,3 раза (в среднем в 2 раза).

Черт.24

5.4.3. Результаты решения контактных задач показывают, что согласно III теории прочности для таких пластичных материалов, как сталь, прочность определяется касательными напряжениями, и точку, где они наибольшие, следует считать как самую опасную. Точка с максимальным касательным напряжением  располагается под точкой с максимальным давлением

располагается под точкой с максимальным давлением  на глубине

на глубине  (

( - ширина контактной линии) и составляет

- ширина контактной линии) и составляет

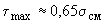

или

.

.

5.4.4. Предел текучести материала по касательным напряжениям равняется:

- по III теории прочности;

- по III теории прочности;

- по IV теории прочности.

- по IV теории прочности.

5.4.5. Зависимость относительной величины предела выносливости  от относительной величины напряжения смятия

от относительной величины напряжения смятия  на опорной поверхности первой пары зубьев из стали марки 15Х12ВНМФ (ЭИ802) ГОСТ 5632-72 при температуре 450 °С показана на черт.25, при этом диаграмма

на опорной поверхности первой пары зубьев из стали марки 15Х12ВНМФ (ЭИ802) ГОСТ 5632-72 при температуре 450 °С показана на черт.25, при этом диаграмма  построена по данным табл.11. Кривые 1 и 2 получены при

построена по данным табл.11. Кривые 1 и 2 получены при  ;

;  ;

;  из выражения

из выражения

,

,

откуда

;

;

.

.

1 -  56 кгс/мм

56 кгс/мм ;

;  1,30 кгс/мм

1,30 кгс/мм ; 2 -

; 2 -  24 кгс/мм

24 кгс/мм ;

;  2,12 кгс/мм

2,12 кгс/мм

Черт.25

Напряжения смятия  отнесены к напряжению смятия

отнесены к напряжению смятия  при условии равномерного распределения ЦБС между всеми парами зубьев с одинаковой шириной контактной линии, т.е.

при условии равномерного распределения ЦБС между всеми парами зубьев с одинаковой шириной контактной линии, т.е.

.

.

Пределы выносливости  отнесены к пределу выносливости

отнесены к пределу выносливости  при

при  т.е.

т.е.

.

.

Кривые 1 и 2 на черт.25 показывают, что пределы выносливости зубьев увеличиваются при снижении напряжений смятия  от 2,0 до 0,5 для кривой 1 в 1,58 раза и для кривой 2 в 2,18 раза.

от 2,0 до 0,5 для кривой 1 в 1,58 раза и для кривой 2 в 2,18 раза.

Предел выносливости при  24 кгс/мм

24 кгс/мм и

и  0,5 превышает в 2,26-2,39 раза предел выносливости при

0,5 превышает в 2,26-2,39 раза предел выносливости при  56 кгс/мм

56 кгс/мм и

и  1,5

1,5 2,0. Пределы выносливости

2,0. Пределы выносливости  изменяются незначительно при напряжениях смятия

изменяются незначительно при напряжениях смятия  , близких или превышающих предел текучести материала.

, близких или превышающих предел текучести материала.

5.5. Методы упрочнения хвостов рабочих лопаток

5.5.1. При выборе метода упрочнения необходимо исходить из особенностей характера разрушения.

5.5.2. При разрушении no шейке хвоста достаточно упрочнить непосредственно радиус у дна шейки, что достигается обкаткой роликами. Обкатка роликами дна двух первых шеек повышает предел выносливости примерно на 30% (материалы - стали и никелевые сплавы).

5.5.3. При разрушении опорной поверхности от начала контактной линии целесообразно упрочнение всего профиля шейки, что обеспечивается гидродробеструйным упрочнением, виброгалтовкой и упрочнением микрошариками. Это повышает предел выносливости примерно на 30%.

5.6. Запасы прочности

5.6.1. Запас прочности по переменным напряжениям принимается:

когда диаграмма  построена по экспериментальным данным материала:

построена по экспериментальным данным материала:

для рабочих оборотов

; (78)

; (78)

для проходных оборотов

; (79)

; (79)

когда диаграмма  построена расчетным путем согласно формулам (54), (55):

построена расчетным путем согласно формулам (54), (55):

для рабочих оборотов

; (80)

; (80)

для проходных оборотов

. (81)

. (81)

Здесь  - предел выносливости хвоста (межпазового выступа диска) определяется по формуле (77);

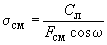

- предел выносливости хвоста (межпазового выступа диска) определяется по формуле (77);