РТМ 108.022.103-77 Компрессоры осевые стационарные. Расчет на прочность хвостовых соединений рабочих лопаток осевых компрессоров

РТМ 108.022.103-77

Группа Е23

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

КОМПРЕССОРЫ ОСЕВЫЕ СТАЦИОНАРНЫЕ

РАСЧЕТ НА ПРОЧНОСТЬ ХВОСТОВЫХ СОЕДИНЕНИЙ

РАБОЧИХ ЛОПАТОК ОСЕВЫХ КОМПРЕССОРОВ

Дата введения 1977-03-01

РАЗРАБОТАН И ВНЕСЕН Научно-производственным объединением по исследованию и проектированию энергетического оборудования (НПО ЦКТИ)

Генеральный директор Н.М.Марков

И. о. заведующего базовым отраслевым отделом стандартизации В.Л.Марков

Заведующий отделом прочности В.С.Постоев

Руководители темы: Ч.Г.Мустафин, В.В.Некрасов

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Техническим управлением Министерства энергетического машиностроения

Начальник Технического управления В.П.Пластов

Начальник отдела опытно-конструкторских и научно-исследовательских работ по турбостроению В.К.Леонтьев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 1 марта 1977 г. N ПС-002/1752

Заместитель министра П.О.Сирый

ВЗАМЕН РТМ 56-68

Указанием Министерства энергетического машиностроения от 1 марта 1977 г. N ПС-002/1752 введен как рекомендуемый

Настоящий руководящий технический материал распространяется на осевые компрессоры и устанавливает методику расчета на прочность хвостовых соединений рабочих лопаток.

1. МНОГОЗУБЧИКОВЫЕ ХВОСТОВЫЕ СОЕДИНЕНИЯ РАБОЧИХ ЛОПАТОК

С ТАНГЕНЦИАЛЬНОЙ ЗАВОДКОЙ

1.1. Условные обозначения

- предел прочности материала, кгс/мм

- предел прочности материала, кгс/мм ;

;

- номинальное напряжение изгиба в корневой части профиля пера лопатки при 1-й изгибной форме колебаний, кгс/мм

- номинальное напряжение изгиба в корневой части профиля пера лопатки при 1-й изгибной форме колебаний, кгс/мм ;

;

- номинальное напряжение изгиба зуба при 1-й изгибной форме колебаний, кгс/мм

- номинальное напряжение изгиба зуба при 1-й изгибной форме колебаний, кгс/мм ;

;

- минимальный момент сопротивления корневой части профиля пера лопатки относительно оси 1-1' (черт.1), см

- минимальный момент сопротивления корневой части профиля пера лопатки относительно оси 1-1' (черт.1), см ;

;

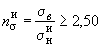

- параметр относительной динамической напряженности в зубьях хвостового соединения;

- параметр относительной динамической напряженности в зубьях хвостового соединения;

- число пар зубьев.

- число пар зубьев.

1.2. Статическая прочность (черт.1)

Черт.1

1.2.1. Номинальные напряжения растяжения в 1-й шейке хвоста лопатки (черт.1,  ) определяется по формуле

) определяется по формуле

, (1)

, (1)

где  - центробежная сила (ЦБС) лопатки вместе с хвостом;

- центробежная сила (ЦБС) лопатки вместе с хвостом;

- площадь сечения шейки хвоста.

- площадь сечения шейки хвоста.

1.2.2. Номинальное напряжение изгиба зуба от действия ЦБС определяется при условии равномерного распределения нагрузки между всеми зубьями (черт.1,  )

)

. (2)

. (2)

1.2.3. Номинальное напряжение среза зуба от действия ЦБС определяется при условии равномерного распределения нагрузки между всеми зубьями:

. (3)

. (3)

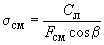

1.2.4. Номинальное напряжение смятия зубьев

, (4)

, (4)

где  .

.

1.3. Усталостная прочность

1.3.1. Оценка выполняется для относительной динамической напряженности зубьев при 1-й изгибной форме колебаний пера лопатки.

1.3.2. Динамическая прочность многозубчиковых хвостовых соединений оценивается по параметру

,

,

где  (черт.1,

(черт.1,  ,

,  );

);

- перерезывающая сила, возникающая в заделке зуба от момента

- перерезывающая сила, возникающая в заделке зуба от момента  ;

;

- изгибающий момент в корневом сечении профиля.

- изгибающий момент в корневом сечении профиля.

Для лопаток, у которых жесткость тела хвоста значительно превосходит жесткость зуба, параметр  определяется по формуле, которая зависит от геометрических размеров:

определяется по формуле, которая зависит от геометрических размеров:

.

.

Она получена при минимальном значении величины  . Экспериментальные данные показывают, что в реальных конструкциях лопаток

. Экспериментальные данные показывают, что в реальных конструкциях лопаток  . Большая величина

. Большая величина  соответствует конструкциям, у которых центр массы профиля пера и хвоста лопатки совпадает.

соответствует конструкциям, у которых центр массы профиля пера и хвоста лопатки совпадает.

1.3.3. При проектировании лопаток из сталей марок 20Х13(2Х13), 1Х17Н2 ГОСТ 5632-72 с зубьями, имеющими трапециевидную форму, необходимо принимать величину параметра  . В этом случае обеспечивается большая усталостная прочность зубьев по сравнению с пером. Лопатки с параметром

. В этом случае обеспечивается большая усталостная прочность зубьев по сравнению с пером. Лопатки с параметром  имеют равную динамическую прочность зубьев хвоста и пера.

имеют равную динамическую прочность зубьев хвоста и пера.

1.3.4. Необходимо учитывать, что при крутильных формах колебаний лопаток, как правило, относительная напряженность зубьев хвоста, определяемая параметром  , значительно выше. Экспериментальные значения параметра

, значительно выше. Экспериментальные значения параметра  для лопатки II ступени осевого компрессора ГТК-10 с хордой

для лопатки II ступени осевого компрессора ГТК-10 с хордой  мм и хвостом с

мм и хвостом с  при различных формах колебаний приведены ниже.

при различных формах колебаний приведены ниже.

|

Форма колебаний Изгибная: |

Коэффициент

|

|

первая |

0,175 |

|

вторая Крутильная: первая: |

0,170 |

|

I вид |

0,340 |

|

II вид |

0,200 |

|

вторая |

0,180 |

1.3.5. Для всережимного агрегата, когда отсутствует возможность отстройки лопаток от резонансных оборотов, вызываемых крутильными формами колебаний, следует при проектировании соотношения геометрических размеров пера и зуба хвоста принимать такими, чтобы удовлетворялось условие  .

.

Это обеспечит более высокую динамическую прочность хвоста.

1.4. Запасы прочности

1.4.1. Запасы прочности в зубьях:

-

на изгиб

;

; -

на срез

;

;на смятие (меньший из двух)

или

или  .

.

1.4.2. Если расчетная величина запаса прочности окажется меньше установленной, то необходимо проведение экспериментальных исследований с доведением модели хвостового соединения до разрушения. При этом экспериментально определенный запас

,

,

где  - осевая сила, разрушающая хвостовое соединение.

- осевая сила, разрушающая хвостовое соединение.

2. СОЕДИНЕНИЯ ТИПА "ЛАСТОЧКИН ХВОСТ"

2.1. Условные обозначения

,

,  - пределы прочности материала лопатки (диска) соответственно при растяжении и срезе, кгс/мм

- пределы прочности материала лопатки (диска) соответственно при растяжении и срезе, кгс/мм ;

;

- номинальное напряжение растяжения, разрушающее хвост (выступ диска) при испытаниях на кратковременный разрыв, кгс/мм

- номинальное напряжение растяжения, разрушающее хвост (выступ диска) при испытаниях на кратковременный разрыв, кгс/мм ;

;

- ЦБС лопатки вместе с хвостом, кгс;

- ЦБС лопатки вместе с хвостом, кгс;

- ЦБС выступа диска, кгс;

- ЦБС выступа диска, кгс;

- радиус середины паза (по глубине), мм;

- радиус середины паза (по глубине), мм;

- количество рабочих лопаток на колесе.

- количество рабочих лопаток на колесе.

2.2. Основы проектирования соединения с торцевой заводкой (черт.2)

Черт.2

2.2.1. Оптимальный угол скоса опорных поверхностей  составляет около 60°.

составляет около 60°.

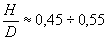

2.2.2. Оптимальное отношение  находится:

находится:

-

для хвоста лопатки

0,30;

0,30; -

для выступа диска

0,15.

0,15.

2.2.3. В зависимости от геометрических соотношений сопряжение профильной части пера и хвоста может быть выполнено:

-

без промежуточной полки, когда профиль корневого сечения полностью вписывается в сечение хвоста (черт.3,

);

); -

с промежуточной полкой, когда профиль корневого сечения полностью вписывается в сечение хвоста (черт.3,

);

); -

с промежуточной полкой, когда профиль корневого сечения не вписывается в сечение хвоста (черт.3,

).

).

Черт.3

2.2.4. Для снижения общей неравномерности распределения напряжений, связанной с влиянием изогнутого профиля лопатки, следует, по возможности, отдалять профильную часть лопатки, когда ее корневое сечение не вписывается в сечение хвоста, от шейки хвоста, разворачивать хвост относительно профильной части лопатки так, чтобы хорда профиля корневого сечения лопатки была параллельна продольной плоскости симметрии хвоста, и совмещать в плане центры масс сопряженных сечений профильной и хвостовой частей лопатки.

2.2.5. С увеличением напряжений смятия, а также с изменениями конструктивного выполнения выхода хвоста из паза диска при прочих равных условиях снижается предел выносливости и предпочтительным является конструктивный вариант  (черт.4).

(черт.4).

Черт.4

2.3. Статическая прочность (см. черт.2)

2.3.1. Расчетом проверяется прочность опорных поверхностей хвоста и выступа диска, а также шейки выступа диска.

2.3.2. Предполагается, что разрушение опорных поверхностей происходит при достижении максимальными касательными напряжениями предельного значения.

Нагрузка, разрушающая опорные поверхности,

, (5)

, (5)

где  ;

;  .

.

2.3.3. ЦБС, растягивающая шейку выступа диска,

.

.

2.3.4. Напряжение растяжения в шейке выступа диска

, (6)

, (6)

где  - площадь сечения шейки выступа диска.

- площадь сечения шейки выступа диска.

2.3.5. Напряжение смятия от действия растягивающей силы

, (7)

, (7)

где  ;

;

.

.

2.3.6. Напряжение смятия от действия изгибающих нагрузок

, (8)

, (8)

где  - изгибающий момент в корневом сечении профиля пера лопатки от действия аэродинамической нагрузки и первоначальных выносов;

- изгибающий момент в корневом сечении профиля пера лопатки от действия аэродинамической нагрузки и первоначальных выносов;

- ЦБС пера лопатки;

- ЦБС пера лопатки;

- смещение центра массы корневого сечения профиля пера лопатки от оси хвоста.

- смещение центра массы корневого сечения профиля пера лопатки от оси хвоста.

2.3.7. Суммарное напряжение смятия

. (9)

. (9)

2.3.8. Крутящий момент, действующий на выступ диска,

, (10)

, (10)

где  .

.

2.3.9. Предельный момент при чистом кручении

. (11)

. (11)

где  .

.

2.3.10. Напряжение растяжения от стесненного кручения

, (12)

, (12)

2.3.11. Суммарное напряжение растяжения в угловых точках шейки выступа диска

. (13)

. (13)

2.4. Запасы прочности

2.4.1. Запас прочности опорных поверхностей  :

:

-

хвоста лопатки из деформированных и литых материалов соответственно

2,0,

2,0,  3,2;

3,2; -

выступа диска

2,0.

2,0.

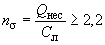

2.4.2. Запас прочности шейки выступа диска по несущей способности

,

,

где

;

;

.

.

2.4.3. Запас прочности шейки выступа диска по суммарному напряжению

.

.

2.4.4. Если расчетная величина запаса прочности окажется меньше установленной, то необходимо проведение экспериментальных исследований с доведением модели хвостового соединения до разрушения.

Экспериментальный запас для хвостовых соединений  :

:

-

с лопатками из деформируемых материалов

2,2;

2,2; -

с лопатками из литых материалов

2,5.

2,5.

3. ШАРНИРНЫЕ ХВОСТОВЫЕ СОЕДИНЕНИЯ

3.1. Условные обозначения:

- пределы прочности материала лопатки, диска, пальца, кгс/мм

- пределы прочности материала лопатки, диска, пальца, кгс/мм ;

;

- модули упругости контактирующих материалов, кгс/мм

- модули упругости контактирующих материалов, кгс/мм ;

;

- коэффициент Пуассона контактирующих материалов;

- коэффициент Пуассона контактирующих материалов;

- толщина

- толщина  -го ребра проушины хвоста (обода диска), мм;

-го ребра проушины хвоста (обода диска), мм;

- число ребер проушины хвоста (обода диска);

- число ребер проушины хвоста (обода диска);

- количество рабочих лопаток на колесе.

- количество рабочих лопаток на колесе.

3.2. Статическая прочность

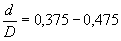

3.2.1. Геометрические соотношения проушин хвоста следует выбирать по графику (черт.5), из которого следует, что соотношения, наиболее близкие к оптимальным, находятся в пределах

;

;  .

.

Черт.5

3.2.2. Для сохранения хорошей шарнирности соединения под нагрузкой следует принимать (черт.6)  .

.

Черт.6

3.2.3. Номинальное напряжение растяжения в ослабленном поперечном сечении  (см. черт.6) проушины хвоста лопатки, проходящем через ось отверстия, выражается

(см. черт.6) проушины хвоста лопатки, проходящем через ось отверстия, выражается

, (14)

, (14)

где  - ЦБС лопатки с хвостом до сечения

- ЦБС лопатки с хвостом до сечения  проушины.

проушины.

Допускаемое расчетное значение для лопаток из титановых сплавов  кгс/мм

кгс/мм .

.

3.2.4. Наибольшее контактное напряжение в проушине хвоста в предположении равенства коэффициентов  определяется так:

определяется так:

, (15)

, (15)

где  - нагрузка на единицу длины линии контакта,

- нагрузка на единицу длины линии контакта,

;

;

- ЦБС всей лопатки.

- ЦБС всей лопатки.

Допускаемое расчетное значение при контактировании стального пальца с титановым сплавом  кгс/мм

кгс/мм .

.

3.2.5. Номинальное напряжение растяжения в ослабленном окружном сечении обода диска, проходящем через оси отверстий под пальцы (черт.7),

, (16)

, (16)

где  ;

;

- ЦБС пальца;

- ЦБС пальца;

- ЦБС участка

- ЦБС участка  -го ребра проушины обода диска

-го ребра проушины обода диска

Черт.7

Допускаемое расчетное значение для стального диска  кгс/мм

кгс/мм .

.

3.2.6. Напряжения смятия, если номинальные диаметры пальца и отверстия в ободе диска совпадают,

. (17)

. (17)

Допускаемое расчетное значение для стального диска  кгс/мм

кгс/мм .

.

3.2.7. Напряжение среза в ободе диска

, (18)

, (18)

где  (черт.7).

(черт.7).

Допускаемое расчетное значение для стального диска  кгс/мм

кгс/мм .

.

3.2.8. Напряжение среза в пальце

, (19)

, (19)

где  - ЦБС участка пальца длиной, равной

- ЦБС участка пальца длиной, равной  ;

;

- диаметр внутреннего отверстия в пальце, мм;

- диаметр внутреннего отверстия в пальце, мм;

- число плоскостей среза пальца.

- число плоскостей среза пальца.

Допускаемое расчетное значение для стального пальца  кгс/мм

кгс/мм .

.

3.2.9. При наличии зазора между отверстием в ободе диска и пальцем вместо напряжений смятия вычисляются контактные напряжения по формуле

, (20)

, (20)

где  .

.

3.3. Запасы прочности

3.3.1. Запас прочности в проушинах хвоста лопатки  :

:

-

из деформированных материалов

;

; -

из литых материалов

.

.

3.3.2. Запас прочности в ослабленном окружном сечении обода диска

.

.

3.3.3. Запас прочности на срез в ободе диска

.

.

3.3.4. Запас прочности на срез в пальцах

.

.

3.3.5. Если расчетная величина запаса прочности окажется меньше установленной, то необходимо проведение экспериментальных исследований с доведением модели хвостового соединения до разрушения.

Экспериментальный запас для хвостовых соединений  :

:

-

из деформированных материалов

;

; -

из литых материалов

.

.

Здесь  - осевая сила, разрушающая хвостовое соединение.

- осевая сила, разрушающая хвостовое соединение.