РТМ 26-303-78 Резервуары изотермические для сжиженного углекислого газа. Нормы и методы расчета

РТМ 26-303-78

Группа Г43

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

РЕЗЕРВУАРЫ ИЗОТЕРМИЧЕСКИЕ ДЛЯ СЖИЖЕННОГО УГЛЕКИСЛОГО ГАЗА

Нормы и методы расчета

Дата введения 1979-06-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПИСЬМОМ Министерства химического и нефтяного машиностроения от 26 декабря 1978 г. N 11-10-4/2230

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

Директор В.А.Самойлов

Зам. директора по научной работе, канд. техн. наук А.Г.Ламзин

ИСПОЛНИТЕЛИ:

Зав. отделом N 24 Р.В.Козминский

Зав. лабораторией Ю.И.Черчагин

Руководитель темы, руководитель бригады В.Б.Кирнэсс

Вед. инженер Г.М.Сахно

Конструктор II кат. В.В.Лагутин

СОГЛАСОВАН:

с Техническим управлением Министерства химического и нефтяного машиностроения

Начальник Технического управления, канд. техн. наук A.M.Васильев

Гл. сварщик Е.А.Афанасенко

Гл. конструктор В.Н.Иванов

Начальник отдела стандартизации Ю.О.Мухин

с Госгортехнадзором СССР

Заместитель Председателя Госгортехнадзора СССР В.М.Зубенко

с Всесоюзным научно-исследовательским и конструкторским институтом химического машиностроения (НИИХИММАШем)

Зам. директора П.Ф.Серб

Начальник отдела прочности В.И.Рачков

с Ленинградским производственным объединением арматуростроения "Знамя труда"

Гл. инженер О.Н.Шпаков

Настоящий руководящий технический материал (РТМ) устанавливает нормы и методы расчета изотермических резервуаров, предназначенных для хранения и транспортировки автомобильным транспортом низкотемпературного сжиженного углекислого газа под давлением.

Содержание водяных паров при температуре 20 °С и давлении 101,3 КПа (760 мм рт.ст.) должно соответствовать марке сварочного углекислого газа по ГОСТ 8050-76* и не превышать 0,184 г/м .

.

________________

* На территории Российской Федерации действует ГОСТ 8050-85. Здесь и далее. - Примечание изготовителя базы данных.

Расчет внутренних сосудов изотермических резервуаров должен выполняться в соответствии с требованиями стандартов стран Совета Экономической Взаимопомощи:

СТ СЭВ 596-77 "Сосуды и аппараты. Нормы и методы расчета на прочность. Общие технические требования";

CТ СЭВ 597-77 "Сосуды и аппараты. Нормы и методы расчета на прочность. Обечайки цилиндрические";

СТ СЭВ 1039-78 "Сосуды и аппараты. Нормы и методы расчета на прочность. Днища выпуклые";

СТ СЭВ 1040-78 "Сосуды и аппараты. Нормы и методы расчета на прочность. Днища плоские".

Нормы и методы расчета применимы для горизонтальных изотермических резервуаров.

РТМ рекомендуется применять при расчетах на давление до 2,5 МПа.

Примеры расчета представлены в справочных приложениях 1 и 2.

1. ОПИСАНИЕ КОНСТРУКЦИИ

Существует два типа изотермических резервуаров для сжиженного углекислого газа: стационарные и транспортные.

Стационарные резервуары предназначены для накопления и хранения сжиженного углекислого газа, а транспортные - для его перевозки.

К транспортным цистернам относятся также цистерны съемные, которые могут устанавливаться на транспортном средстве и сниматься с него.

Типовая конструкция изотермического резервуара для сжиженного углекислого газа* показана на черт.1.

________________

* Низкотемпературная жидкая (газообразная) двуокись углерода, получаемая из отбросных газов производства аммиака, спиртов, нефтепереработки и т.п. по ГОСТ 8050-76, в технической литературе и практической деятельности часто именуется углекислотой, сжиженным углекислым газом. В настоящем РТМ принят распространенный термин - сжиженный углекислый газ.

Резервуар изотермический для сжиженного углекислого газа

Черт.1

Изотермические резервуары представляют собой теплоизолированные емкости, состоящие из внутреннего сосуда с эллиптическими днищами 1, наружного кожуха 2, системы трубопроводов, трубопроводной арматуры и системы предохранительных устройств для обеспечения безопасной эксплуатации резервуара. Сосуд оборудован люком с крышкой. Люк служит для периодических осмотров внутреннего сосуда. Сосуд устанавливается в кожухе на четырех опорах 3, расположенных на силовых кольцах 4 кожуха, и закрепляется с помощью четырех растяжек 5. Схема закрепления сосуда обеспечивает надежную фиксацию от продольных и поперечных перемещений и в то же время не препятствует свободному его перемещению от действия температурных деформаций. Межстенное пространство между внутренним сосудом и кожухом заполняется теплоизоляционным материалом 6. Кожух изотермических резервуаров представляет собой цилиндрическую оболочку, сваренную из тонколистовой стали и усиленную изнутри стрингерами 13 и шпангоутами 14. Кожух стационарных накопителей для предупреждения возможных деформаций в процессе его транспортировки и установки снабжен также силовыми кольцами, к которым привариваются грузоподъемные крюки. Кожуx изотермических резервуаров имеет также люки для засыпки и удаления теплоизоляционного материала. Арматура состоит из запорных вентилей: дренажного 7, газового 8 и жидкостного 9, предохранительных клапанов 10 и поплавкового бессальникового уровнемера 11 для контроля заполнения сосуда. Давление углекислого газа контролируется манометрами 12. Стационарные накопители снабжены также автоматическим устройством для контроля верхнего уровня заливаемого сжиженного углекислого газа.

Транспортные резервуары монтируются на серийно выпускаемых полуприцепах. Опытные образцы транспортных резервуаров в соответствии с ГОСТ 19663-74* подвергаются пробеговым испытаниям по специальной методике.

________________

* На территории Российской Федерации действует ГОСТ 19663-90. Здесь и далее. - Примечание изготовителя базы данных.

2. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ПРИ РАСЧЕТЕ.

РАБОЧЕЕ И РАСЧЕТНОЕ ДАВЛЕНИЯ

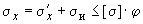

2.1. Допускаемые напряжения при расчете на прочность

2.1.1. За величину допускаемого напряжения материала принимается меньшее из двух значений:

;

;  .

.

2.1.2. Значения  и

и  принимаются по соответствующим стандартам или техническим условиям на материал.

принимаются по соответствующим стандартам или техническим условиям на материал.

2.1.3. Материалы для изготовления внутренних сосудов изотермических резервуаров выбираются в соответствии с требованиями ГОСТ 19663-74 и "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением".

При выполнении расчетов на прочность конструкций из стали 09Г2С допускаемые напряжения должны соответствовать указанным в табл.1.

Таблица 1

|

Толщина листа, м х 10 |

Допускаемые напряжения, МПа (кгс/см |

|

От 4 до 9 |

208 (2080) |

|

" 10 " 20 |

200 (2000) |

|

" 21 " 32 |

195 (1950) |

|

" 33 " 60 |

191 (1910) |

|

" 61 " 80 |

187 (1870) |

|

Свыше 80 |

183 (1830) |

2.2. Рабочее и расчетное давление

2.2.1. Под рабочим давлением в сосуде или аппарате следует понимать максимальное избыточное давление, возникающее при нормальном протекании рабочего процесса, без учета допустимого кратковременного повышения давления во время действия предохранительного клапана или других предохранительных устройств.

При повышении давления в сосуде во время действия предохранительного клапана более чем на 10% по сравнению с рабочим сосуд должен рассчитываться на давление, равное 90% давления при полном открытии клапана, но не менее чем на рабочее давление.

2.2.2. Расчетным давлением называется давление, на которое производится расчет прочности сосудов и их элементов.

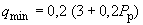

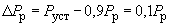

Расчетное давление следует определять по формуле:

.

.

Примечания.

-

1. В случае, когда гидростатическое давление столба сжиженного углекислого газа и давление от действия динамических нагрузок во внутреннем сосуде в сумме составляет менее 5% от рабочего давления, при определении расчетного давления эти величины допускается не учитывать.

-

2. Для стационарных резервуаров

.

.

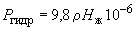

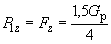

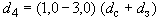

2.2.3. Гидростатическое давление столба сжиженного углекислого газа определяется по формуле:

, (1)

, (1)

где:  - ускорение силы тяжести, м/с

- ускорение силы тяжести, м/с .

.

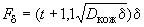

2.2.4. Давление на днище внутреннего сосуда в результате действия динамических нагрузок (гидравлического удара) определяется по формуле:

, (2)

, (2)

где  - берется без учета влияния волнорезов.

- берется без учета влияния волнорезов.

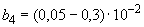

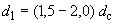

Плотность жидкой и газообразной фаз углекислого газа при различных давлениях можно определить по графику (черт.2).

Черт.2

3. РАСЧЕТ НА ПРОЧНОСТЬ ВНУТРЕННЕГО СОСУДА И ЕГО ЭЛЕМЕНТОВ

3.1. Расчетные нагрузки

При расчете на прочность внутреннего сосуда и его элементов учитывают следующие основные нагрузки:

-

внутреннее избыточное давление в сосуде;

-

вертикальные нагрузки, которые складываются из веса внутреннего сосуда с углекислым газом и динамических нагрузок;

-

горизонтальные продольные динамические нагрузки.

3.2. Динамические нагрузки

Динамические нагрузки учитываются введением в расчеты динамических коэффициентов.

Значения динамических коэффициентов приведены в табл.2.

Таблица 2

|

Вид транспортного средства |

Коэффициент динамической нагрузки |

|

|

в вертикальном направлении |

в продольном направлении |

|

|

Автомобильный |

2,0 |

1,0 |

Примечания.

-

1. Коэффициенты применимы к резервуарам, устанавливаемым на раме автотранспортных средств.

-

2. Значения коэффициентов применимы при скоростях, допускаемых Правилами дорожного движения, и соответствующем им тормозном пути автотранспортных средств.

-

3. Коэффициент

принят без учета собственного веса резервуара.

принят без учета собственного веса резервуара. -

4. Коэффициент

принят без учета влияния волнорезов.

принят без учета влияния волнорезов.

3.3. Определение толщины стенки обечайки внутреннего сосуда (производится по СТ СЭВ 597-77).

Величина прибавки  на компенсацию коррозии определяется по формуле:

на компенсацию коррозии определяется по формуле:

. (3)

. (3)

Проницаемость  низколегированной стали в среде углекислого газа следует принимать равной 0,05 мм/год.

низколегированной стали в среде углекислого газа следует принимать равной 0,05 мм/год.

3.4. Определение толщины стенки днища внутреннего сосуда (производится по СТ СЭВ 1039-78).

Величина технологической прибавки  принимается равной 15% от толщины стенки днища.

принимается равной 15% от толщины стенки днища.

3.5. Расчет укрепления отверстий в обечайке и днищах внутреннего сосуда следует производить по ОСТ 26-2045-77.

3.6. Расчет на прочность крышек люков внутреннего сосуда, болтов (шпилек) крепления крышек следует производить по СТ СЭВ 1040-78 и ОСТ 26-373-78.

3.7. Проверка прочности внутреннего сосуда на совместное действие внутреннего давления, вертикальных и горизонтальных нагрузок.

3.7.1. При определении напряжений, возникающих в стенках обечайки внутреннего сосуда от действия вертикальных нагрузок, внутренний сосуд рассматривается как балка, свободно лежащая на опорах. Расчетная схема показана не черт.3.

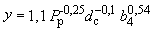

3.7.2. Интенсивность вертикальных нагрузок, приведенных к единице длины сосуда, определяется по формуле:

, (4)

, (4)

где

. (5)

. (5)

Для стационарных резервуаров  , для транспортных цистерн коэффициент

, для транспортных цистерн коэффициент  выбирается по табл.2.

выбирается по табл.2.

3.7.3. Изгибающие моменты над опорами (точки  и

и  ) определяются по формулам:

) определяются по формулам:

,

,  . (6)

. (6)

Максимальный изгибающий момент в сечении пролета определяется по формуле:

. (7)

. (7)

3.7.4. Суммарные реакции опор, действующие на сосуд, определяют по формулам:

; (8)

; (8)

. (9)

. (9)

Примечание: реакции от усилий затяжки растяжек крепления внутреннего сосуда не учитываются, если они конструктивно располагаются в плоскости сечения опор и, следовательно, не создают изгибающего момента.

3.7.5. Напряжение изгиба в сечениях сосуда от действий вертикальных нагрузок определяется по формуле:

, (10)

, (10)

где:

. (11)

. (11)

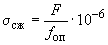

3.7.6. Напряжение в обечайке внутреннего сосуда в окружном направлении от действия внутреннего давления определяется по формуле:

. (12)

. (12)

3.7.7. Напряжение в обечайке внутреннего сосуда от действия внутреннего давления в продольном направлении определяется по формуле:

. (13)

. (13)

3.7.8. Условия прочности обечайки внутреннего сосуда при совместном действии внутреннего давления, вертикальных и горизонтальных нагрузок имеют вид:

; (14)

; (14)

. (15)

. (15)

3.7.9. С целью определения расчетного ресурса работы сосудов последние должны быть проверены на усталостную прочность в соответствии с РТМ 26-01-92-76.

4. РАСЧЕТ НА ПРОЧНОСТЬ УЗЛОВ КРЕПЛЕНИЯ

ВНУТРЕННЕГО СОСУДА ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

4.1. Расчет на прочность и определение необходимого усилия затяжки растяжек

4.1.1. При проверке прочности растяжек и определении необходимого усилия затяжки растяжек необходимо учитывать напряжения, возникающие в результате температурных деформаций и от действия инерционных нагрузок.

Расчетная схема показана на черт.4.

Черт.4

4.1.2. Сборка изотермических резервуаров производится при плюсовой температуре окружающего воздуха. При наполнении резервуара сжиженным углекислым газом температура стенок внутреннего сосуда, растяжек и опор понижается, в результате чего происходят температурные деформации внутреннего сосуда, растяжек и опор и предварительное усилие затяжки растяжек уменьшается.

Предварительное усилие затяжки растяжек при сборке должно обеспечивать натяжение их при температурных деформациях внутреннего сосуда, самих растяжек и опор.

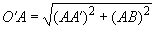

4.1.3. Уменьшение длины (см. черт.4) растяжки в результате температурных деформаций по сравнению с ее длиной при сборке определяется по формуле:

, (16)

, (16)

где

(17)

(17)

4.1.4. Перемещение центра "0" внутреннего сосуда при температурных деформациях происходит в результате уменьшения высоты опор и диаметра обечайки внутреннего сосуда:

, (18)

, (18)

где

; (19)

; (19)

; (20)

; (20)

; (21)

; (21)

. (22)

. (22)

4.1.5. Уменьшение длины дуги обечайки в результате температурных деформаций на участке СД определяется по формуле:

. (23)

. (23)

4.1.6. Необходимый предварительный натяг растяжки при сборке для компенсации температурных деформаций опор, сосуда и самой растяжки будет равен:

. (24)

. (24)

4.1.7. Усилие затяжки растяжки определяется по формуле:

. (25)

. (25)

4.1.8. Значения коэффициентов линейного расширения для некоторых материалов приведены в табл.3.

Таблица 3

|

Материал (марка) |

Сталь |

Текстолит |

Древесно-стружечная плита |

||

|

09Г2С |

10Г2 |

12Х18Н10Т |

ПТК, ПТ, ПТ-1 |

ДСП |

|

|

Коэффициент линейного расширения |

12,0 |

12,0 |

16,6 |

20-40 |

4-30 |

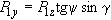

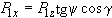

4.1.9. Усилие, возникающее в растяжке от динамических нагрузок для транспортных цистерн, определяется по формуле:

, (26)

, (26)

при условии, если вес сосуда со сжиженным газом меньше веса ходовой части транспортной цистерны.

4.1.10. Предварительное усилие вытяжки растяжки для транспортных цистерн определяется по формуле:

. (27)

. (27)

4.1.11. Условие прочности растяжки для транспорта цистерн имеет вид:

, (28)

, (28)

где

; (29)

; (29)

. (30)

. (30)

4.1.12. Предварительное усилие затяжки растяжки для стационарных резервуаров при необходимости их транспортировки к потребителю определяется по формуле:

.

.

4.1.13. Условие прочности растяжки для стационарных резервуаров имеет вид:

.

.

4.2. Расчет на прочность опор внутреннего сосуда

4.2.1. Расчет на прочность опор внутреннего сосуда включает проверку прочности опор при совместном действии сжимающего усилия и изгибающего момента и проверку прочности опор на срез.

Конструкция опоры внутреннего сосуда показана на черт.5.

Черт.5

4.2.2. Напряжение в опоре от действия сжимающего усилия определяется по формуле:

. (31)

. (31)

4.2.3. Напряжение в опоре транспортной цистерны от действия изгибающего момента определяется по формуле:

, (32)

, (32)

где

. (33)

. (33)

4.2.4. Напряжение в опоре стационарного накопителя от действия изгибающего момента определяется по формуле:

.

.

4.2.5. Проверка прочности опоры при совместном действии сжимающего усилия и изгибающего момента производится по формуле:

. (34)

. (34)

4.2.6. Проверка прочности опоры транспортной цистерны на срез производится по формуле:

. (35)

. (35)

4.2.7. Проверка прочности опоры стационарных накопителей на срез производится по формуле:

.

.

4.2.8. Значения допускаемых напряжений для некоторых марок материала опор приведены в табл.4

Таблица 4

|

Наименование и марка материала |

Допускаемые напряжения, МПа (кгс/см |

||

|

при сжатии |

при изгибе |

при срезе |

|

|

Текстолиты

|

|||

|

ПТК, 1-й сорт: |

- |

30 (300) |

- |

|

параллельно слоям |

31 (310) |

- |

20,4 (204) |

|

перпендикулярно слоям |

51 (510) |

- |

22 (220) |

|

ПТК, 2-й сорт: |

- |

28 (280) |

- |

|

параллельно слоям |

26 (260) |

- |

- |

|

перпендикулярно слоям |

46 (460) |

- |

- |

|

ПТК-С: |

- |

30 (300) |

- |

|

параллельно слоям |

30 (300) |

- |

20,4 (204) |

|

перпендикулярно слоям |

50 (500) |

- |

19 (190) |

|

ПТ, 1-й сорт: |

- |

29 (290) |

- |

|

параллельно слоям |

28 (280) |

- |

20,4 (204) |

|

перпендикулярно слоям |

48 (480) |

- |

19 (190) |

|

ПТ, 2-й сорт: |

- |

22 (220) |

- |

|

параллельно слоям |

24 (240) |

- |

- |

|

перпендикулярно слоям |

40 (400) |

- |

- |

|

Пластики древеснослоистые

ДСП-А: |

|||

|

вдоль волокон рубашек |

- |

- |

- |

|

цельные |

36 (360) |

- |

- |

|

ДСП-Б: |

|||

|

вдоль волокон рубашек |

- |

- |

- |

|

цельные |

32 (320) |

56 (560) |

- |

|

составные ДСП-В: |

31 (310) |

52 (520) |

- |

|

вдоль волокон рубашек |

- |

- |

- |

|

цельные |

25 (250) |

36 (360) |

- |

|

составные |

24 (240) |

30 (300) |

- |

______________

* На территории Российской Федерации действует ГОСТ 13913-78. - Примечание изготовителя базы данных.

Примечания.

-

1. Пластики древеснослоистые рекомендуется применять только для опор стационарных резервуаров.

-

2. Значения допускаемых напряжений применимы для температур от минус 70 °С до +50 °С.

5. ПРОВЕРКА ПРОЧНОСТИ СТЕНКИ ВНУТРЕННЕГО СОСУДА

ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ В МЕСТАХ ДЕЙСТВИЯ ОПОР

5.1. Напряженное состояние стенки обечайки внутреннего сосуда от действия опорного узла является дополнительным к основному, вызванному нагрузками сосуда в целом (избыточным давлением, собственным весом сосуда, весом продукта и т.п.).

5.2. Условие прочности цилиндрической обечайки, подверженной действию основных нагрузок и опорных реакций, проверяется по формуле:

, (36)

, (36)

где

; (37)

; (37)

; (38)

; (38)

; (39)

; (39)

; (40)

; (40)

и

и  определяются по формулам (12) и (14);

определяются по формулам (12) и (14);

; (41)

; (41)

; (42)

; (42)

; (43)

; (43)

; (44)

; (44)

; (45)

; (45)

- определяется по большему значению из формул (8) и (9);

- определяется по большему значению из формул (8) и (9);

; (46)

; (46)

; (47)

; (47)

; (48)

; (48)

; (49)

; (49)

,

,  ,

,  ,

,  - коэффициенты, определенные по графикам (черт.7; 9; 11; 13);

- коэффициенты, определенные по графикам (черт.7; 9; 11; 13);

,

,  ,

,  ,

,  - функции затухания, определенные по графикам (черт.8; 10; 12; 14);

- функции затухания, определенные по графикам (черт.8; 10; 12; 14);

- коэффициент для условий транспортирования, монтажа и гидравлических испытаний;

- коэффициент для условий транспортирования, монтажа и гидравлических испытаний;

- коэффициент для эксплуатационных условий.

- коэффициент для эксплуатационных условий.

Черт.6

Черт.7

Черт.8

Черт.9

Черт.10

Черт.11

Черт.12

Черт.13

Черт.14

5.3. Если обечайка внутреннего сосуда под опорой укреплена подкладкой, то в формулах (41), (42), (43), (44) вместо величины  следует брать величину

следует брать величину  .

.

Размеры подкладной плиты (см. черт.6) принимаются следующими:

-

толщина плиты

, обычно

, обычно  ;

; -

размер плиты в продольном направлении сосуда

;

; -

размер плиты в окружном направлении сосуда

.

.

6. РАСЧЕТ НА ПРОЧНОСТЬ КОЖУХА ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

6.1. Расчет кожуха изотермических резервуаров включает:

-

проверку на прочность силовых колец;

-

проверку на устойчивость цилиндрической формы обшивки кожуха;

-

проверку на прочность опор кожуха.

6.2. Расчет на прочность силовых колец

6.2.1. Расчетная схема силового кольца показана на черт.15.

Черт.15

6.2.2. Из принятой схемы строповки определяются силы, действующие на силовое кольцо:

для съемных транспортных цистерн

; (50)

; (50)

для стационарных накопителей

,

,

где  - коэффициент динамичности при подъеме резервуара.

- коэффициент динамичности при подъеме резервуара.

; (51)

; (51)

; (52)

; (52)

. (53)

. (53)

6.2.3. Исходя из сил, действующих на силовое кольцо, определяются изгибающие моменты и растягивающие усилия, действующие в сечениях силового кольца.

Для нахождения их максимальных значений определение величин моментов и сил производится последовательно через каждые 7-15 градусов в диапазоне  , а в местах экстремальных значений - через 1-5 градусов.

, а в местах экстремальных значений - через 1-5 градусов.

6.2.4. Определение изгибающих моментов  и растягивающих усилий

и растягивающих усилий  от сил

от сил  и

и  производится по формулам табл.5.

производится по формулам табл.5.

Таблица 5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.2.5. Определение изгибающих моментов  и растягивающих усилий

и растягивающих усилий  от сил

от сил  производится по формулам табл.6.

производится по формулам табл.6.

Таблица 6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.2.6. Определение изгибающих моментов  и растягивающих усилий

и растягивающих усилий  от сил

от сил  производится по формулам табл.7.

производится по формулам табл.7.

Таблица 7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.2.7. По эпюрам изгибающих моментов и растягивающих усилий от сил  ,

,  ,

,  ,

,  строятся суммарные эпюры изгибающих моментов и растягивающих усилий и определяются значения

строятся суммарные эпюры изгибающих моментов и растягивающих усилий и определяются значения  и

и  в опасном сечении силового кольца.

в опасном сечении силового кольца.

6.2.8. Условие прочности силового кольца имеет вид:

. (54)

. (54)

6.2.9. Поперечное сечение силового кольца имеет коробчатое сечение. Момент сопротивления поперечного сечения силового кольца определяется, как для сложного сечения (черт.16).

Черт.16

6.2.10. Расстояние от нейтральной оси  до оси

до оси  определяется по формуле:

определяется по формуле:

. (55)

. (55)

6.2.11. Момент инерции поперечного сечения силового кольца определяется по формуле:

. (56)

. (56)

6.2.12. Момент сопротивления поперечного сечения силового кольца определяется по формуле:

, (57)

, (57)

где

|

|

Выбор |

6.3. Проверка на устойчивость цилиндрической формы кожуха

6.3.1. Условие устойчивости цилиндрической формы кожуха для стационарных и транспортных резервуаров имеет вид:

, (58)

, (58)

где

; (59)

; (59)

; (черт.17) (60)

; (черт.17) (60)

; (61)

; (61)

; (62)

; (62)

; (63)

; (63)

; (64)

; (64)

; (65)

; (65)

, но не более

, но не более  ; (66)

; (66)

; (67)

; (67)

; (68)

; (68)

- коэффициент Пуассона для стали.

- коэффициент Пуассона для стали.

Черт. 17

6.3.2. Сжимающие напряжения, действующие в поперечных сечениях кожуха, определяются по формуле:

, (69)

, (69)

где  ;

;

.

.

6.4. Проверка на прочность опор кожуха

6.4.1. Сечение опоры кожуха показано на черт.18.

Черт.18

Толщина ребер должна удовлетворять условию прочности на изгиб и устойчивости.

6.4.2. Сжимающие напряжения в ребрах опор кожуха определяются по формуле:

, (70)

, (70)

где

. (71)

. (71)

Для стационарных резервуаров  .

.

6.4.3. Условие устойчивости ребер имеет вид:

, (72)

, (72)

где  - принимается меньшим из двух значений:

- принимается меньшим из двух значений:

или

или

; (73)

; (73)

. (74)

. (74)

6.4.4. Условие прочности ребер на изгиб от действия горизонтальной силы, перпендикулярной оси резервуара, имеет вид:

.

.

Для стационарных резервуаров  .

.

6.4.5. Условие прочности ребер на изгиб от действия горизонтальной силы, параллельной оси резервуара, имеет вид:

.

.

Для стационарных резервуаров  .

.

6.4.6. Расчет опорной плиты и седловых опор (в случае применения последних) следует производить по РТМ 26-110-77 "Расчет на прочность цилиндрических горизонтальных аппаратов, установленных на седловых опорах".

7. ТЕПЛОВОЙ РАСЧЕТ ИЗОТЕРМИЧЕСКИХ РЕЗЕРВУАРОВ

7.1. При тепловом расчете изотермических резервуаров определяются:

-

теплопритоки к углекислому газу;

-

необходимая толщина изоляции;

-

среднесуточный прирост давления;

-

срок хранения продукта.

7.2. Определение теплопритока к углекислому газу

7.2.1. Общий теплоприток к углекислому газу складывается из теплопритока через изоляцию и из теплопритоков по тепловым мостам (трубопроводам, опорам, растяжкам).

Общий теплоприток  определяется по формуле:

определяется по формуле:

, (75)

, (75)

где

, (76)

, (76)

; (77)

; (77)

. (78)

. (78)

7.2.2. Коэффициент теплопроводности некоторых материалов приведен в табл.8.

Таблица 8

|

Материал (марка) |

Перлитовый песок |

Текстолит |

Сталь |

Древесно-слоистый пластик |

|||

|

75 |

100 |

ПТК, ПТ, ПТ-1 |

09Г2С |

10Г2 |

12Х18Н10Т |

ДСП |

|

|

|

0,047 |

0,052 |

0,23-0,34 |

50 |

50 |

16,2 |

0,256-0,290 |

7.3. Определение времени хранения продукта

Время хранения сжиженного углекислого газа определяется по формуле:

, (79)

, (79)

где

. (80)

. (80)

7.4. Определение среднесуточного прироста давления

Среднесуточный прирост давления углекислого газа в резервуаре определяется по формуле:

. (81)

. (81)

8. РАСЧЕТ КРЕПЛЕНИЯ РЕЗЕРВУАРОВ НА ТРАНСПОРТНОМ СРЕДСТВЕ

8.1. Изотермический резервуар крепится на транспортном средстве болтами или шпильками.

8.2. Необходимое усилие затяжки болтового соединения определяется по формуле:

, (82)

, (82)

где:  ;

;

(сталь по стали).

(сталь по стали).

8.3. Условие прочности болта имеет вид:

. (83)

. (83)

При необходимости рекомендуется применять конструктивные элементы в виде упоров, штифтов, шпонок и т.д. для разгрузки болтов от продольной нагрузки.

В этом случае  .

.

9. РАСЧЕТ ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВ

9.1. Предохранительные устройства являются видом арматуры, используемой для автоматического выпуска жидкой, паро- или газообразной среды из системы высокого давления, при чрезмерном повышении давления в ней, в систему низкого давления или в атмосферу и обеспечивающие безопасную эксплуатацию установок и предотвращение аварий. Предохранительные устройства выполняются в виде предохранительных клапанов и разрывных мембран. Выбор вида предохранительного устройства определяется разработчиком по согласованию с головной организацией по виду продукции.

Для надежной опоры предохранительных клапанов содержание водяных паров при температуре 20 °С и давлении 101,3 КПа (760 мм рт.ст.) должно соответствовать марке сварочного углекислого газа по ГОСТ 8050-76 и не превышать 0,184 г/м .

.

9.2. На внутренних сосудах изотермических резервуаров для низкотемпературного сжиженного углекислого газа должны устанавливаться пружинные полноподъемные клапаны двухпозиционного действия.

Для таких клапанов справедливо условие:

.

.

Предохранительные клапаны должны устанавливаться на отдельном трубопроводе, непосредственно присоединенном к сосуду.

9.3. Принцип работы полноподъемного двухпозиционного клапана и соотношение давлений во внутреннем сосуде и перед клапаном.

9.3.1. На черт.19 представлена схема движения золотника двухпозиционного клапана в зависимости от давления перед клапаном.

Черт.19

9.3.2. В соответствии с принципом действия предохранительных клапанов их работа характеризуется приведенными ниже соотношениями между величинами расчетного давления в сосудах и давлениями открытия и закрытия предохранительных клапанов.

Давление начала открытия (установочное давление  ) - давление начала подъема золотника предохранительного клапана.

) - давление начала подъема золотника предохранительного клапана.

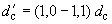

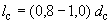

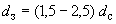

Для изотермических резервуаров для сжиженного углекислого газа  принимается:

принимается:

.

.

Давление полного открытия  - давление, которое устанавливается перед предохранительным клапаном при полном его открытии.

- давление, которое устанавливается перед предохранительным клапаном при полном его открытии.

Давление полного открытия соответствует условию:

.

.

Давление закрытия предохранительного клапана  - давление, при котором предохранительный клапан закрывается после срабатывания. Для изотермических резервуаров сжиженного углекислого газа

- давление, при котором предохранительный клапан закрывается после срабатывания. Для изотермических резервуаров сжиженного углекислого газа  соответствует условию:

соответствует условию:

.

.

9.4. Требования к работе предохранительных клапанов

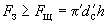

9.4.1. Пропускная способность предохранительного клапана должна быть такой, чтобы давление в резервуаре, образующееся при полном открытии клапана  , не превышало максимального рабочего давления более чем на 10%.

, не превышало максимального рабочего давления более чем на 10%.

9.4.2. В открытом состоянии клапан должен работать устойчиво, без вибраций.

9.4.3. Клапан должен закрываться при давлении  и при дальнейшем возрастании давления до рабочего обеспечивать соответствующую герметичность.

и при дальнейшем возрастании давления до рабочего обеспечивать соответствующую герметичность.

9.4.4. В закрытом состоянии клапан должен обеспечивать требуемую герметичность при давлении, равном  .

.

9.5. Расчет предохранительного клапана

9.5.1. Размеры предохранительного клапана рассчитываются из учета необходимой пропускной способности его при заданном допускаемом повышении давления.

9.5.2. Пропускная способность клапана  представляет собой массовый расход углекислого газа через предохранительный клапан в единицу времени.

представляет собой массовый расход углекислого газа через предохранительный клапан в единицу времени.

9.5.3. Количество углекислого газа  , которое должно быть сброшено через предохранительный клапан, определяется по формуле:

, которое должно быть сброшено через предохранительный клапан, определяется по формуле:

.

.

9.6. Определение размеров проточной части предохранительного клапана

Определяющим для всех размеров проходных сечений клапана является диаметр узкого сечения седла  , который определяется площадью сечения

, который определяется площадью сечения  :

:

; (84)

; (84)

.

.

Рекомендуется выбирать размеры проточной части в соответствии с черт.20 и табл.9.

Черт.20

Таблица 9

|

Определяемый параметр |

Формула |

|

Высота подъема золотника Диаметр седла: |

|

|

входной |

|

|

выходной |

|

|

Угол конусности седла |

|

|

Радиус выходной части седла |

|

|

Длина цилиндрической части седла |

|

|

Наружный диаметр золотника |

|

|

Высота бурта на диске |

|

|

Расстояние от нижней плоскости неподвижного бурта до плоскости уплотнения седла клапана |

|

|

Внутренний диаметр корпуса |

|

|

Площадь сечения после затвора при полном подъеме золотника |

|

|

Расстояние плоскости уплотнения затвора от нижней поверхности корпуса |

|

|

Радиус профилирующего конуса |

|

|

Высота профилирующего конуса |

|

Необходимое эквивалентное проходное сечение  предохранительного клапана определяется по формуле:

предохранительного клапана определяется по формуле:

, (85)

, (85)

где  - коэффициент расширения углекислого газа, определяемый по графику черт.21 в зависимости от объемного показателя адиабаты

- коэффициент расширения углекислого газа, определяемый по графику черт.21 в зависимости от объемного показателя адиабаты  .

.

Черт.21

Объемный показатель адиабаты углекислого газа определяемся по формуле:

, (86)

, (86)

где  ;

;

;

;

- коэффициент сжимаемости углекислого газа, определяемый по графику черт.22 в зависимости от приведенных параметров

- коэффициент сжимаемости углекислого газа, определяемый по графику черт.22 в зависимости от приведенных параметров  и

и  .

.

Черт.22

Приведенные температура и давление углекислого газа перед клапаном определяются по формулам:

,

,  , (87)

, (87)

где  МПа;

МПа;

.

.

Коэффициент расхода  предохранительного клапана определяется по графику черт.23.

предохранительного клапана определяется по графику черт.23.

Определенный по формуле (84) диаметр седла  округляется до ближайшего большего значения из следующего ряда:

округляется до ближайшего большего значения из следующего ряда:

-

12; 15; 20; 25; 32; 40; 50; 60; 80; 100 мм.

Площадь проходного сечения принятого диаметра седла клапана определяется по формуле:

. (88)

. (88)

Пропускная способность клапана с принятым диаметром сопла проверяется по формуле:

, (89)

, (89)

где  - коэффициент, определяемый по табл.5.4.5 "Правил устройства и безопасной эксплуатации сосудов под давлением", утвержденных Госгортехнадзором СССР.

- коэффициент, определяемый по табл.5.4.5 "Правил устройства и безопасной эксплуатации сосудов под давлением", утвержденных Госгортехнадзором СССР.

Фактическое максимальное давление во входном сечении подводящего трубопровода (в сосуде) при полностью открытом клапане определяется по формуле:

, (90)

, (90)

где  ;

;

; (91)

; (91)

. (92)

. (92)

Скоростной коэффициент  определяется по графику черт.24 в зависимости от приведенной длины подводящего трубопровода

определяется по графику черт.24 в зависимости от приведенной длины подводящего трубопровода  и скоростного коэффициента на выходе трубопровода

и скоростного коэффициента на выходе трубопровода  .

.

Черт.24

Приведенная длина подводящего трубопровода определяется по формуле:

, (93)

, (93)

где  - приведенный коэффициент сопротивления подводящего трубопровода с учетом всех местных сопротивлений, определяется по табл.10.

- приведенный коэффициент сопротивления подводящего трубопровода с учетом всех местных сопротивлений, определяется по табл.10.

Таблица 10

Коэффициенты местного сопротивления

|

Эскиз |

Расчетные формулы и величины |

||||||

|

|

Внезапное расширение сечения

|

||||||

|

|

Внезапное сужение сечения

|

||||||

|

|

Расходящийся конус

|

||||||

|

|

Вход в трубу: б) закругленная кромка |

||||||

|

|

Выход из трубы |

||||||

|

|

Колена сварные |

||||||

|

|

|

||||||

|

|

|

||||||

|

|

|

||||||

|

|

|

||||||

|

|

|

||||||

|

|

Колено сварное

|

||||||

|

|

Колено сварное

|

||||||

|

|

Плавный поворот на угол |

||||||

|

|

1 |

2 |

3 |

4 |

5 |

||

|

|

0,29 |

0,15 |

0,15 |

0,10 |

0,08 |

||

|

|

Двойные повороты: а) калач б) пространственный поворот, состоящий из двух поворотов под углом 90°, расположенных друг к другу под прямым углом, |

||||||

|

|

в) двойной поворот с перегибом под углом 90°

где |

||||||

|

Коэффициент сопротивления трения в трубе

|

|||||||

Скоростной коэффициент в выходном сечении трубопровода определяется по формуле:

, (94)

, (94)

где

; (95)

; (95)

.

.

Фактическое максимальное давление  должно быть не более

должно быть не более  .

.

В случае, если  , то следует сделать пересчет, увеличив диаметр подводящего трубопровода

, то следует сделать пересчет, увеличив диаметр подводящего трубопровода  .

.

9.7. Расчет уплотнения предохранительного клапана

Уплотнение затвора предохранительных клапанов для углекислого газа в паре золотник-седло может осуществляться в следующем сочетании материалов: металл по металлу, металл по неметаллу.

В качестве металлического уплотнения рекомендуется применять сталь марки 0X18H10T и 1Х17Н2 и т.п.

В качестве неметаллического уплотнения рекомендуется применять полимерные материалы. Например, фторопласт, дифлон и т.п.

Ширину металлической уплотняющей кромки принимают равной

.

.

Минимальное удельное давление, необходимое для уплотнения, определяют следующим образом:

для уплотнения - металл по металлу величина удельного давления определяется по графику черт.25 в зависимости от значения " ":

":

.

.

Черт.25

Здесь  - кгс/см

- кгс/см ,

,  - см,

- см,  - см;

- см;

для уплотнения - металл по полимеру

.

.

Повышение давления до начала открытия клапана принимается равным:

.

.

Усилие уплотнения определяется по формуле:

. (96)

. (96)

Для уплотнения - металл по металлу  .

.

Для уплотнения - металл по неметаллу

. (97)

. (97)

Формула справедлива для  80 мм,

80 мм,

где

; (98)

; (98)

. (99)

. (99)

При определении коэффициентов  и

и  по формулам (98) и (99) величину

по формулам (98) и (99) величину  следует подставлять в мм.

следует подставлять в мм.

мм.

мм.

Черт.26

Для создания герметичности в затворе клапана необходимое давление определяется по формуле:

. (100)

. (100)

В случае невозможности обеспечения в клапане удельного давления более  , т.е. при

, т.е. при  , допускаемые протечки в затворе клапана должны быть не более 10 см

, допускаемые протечки в затворе клапана должны быть не более 10 см /мин на каждый сантиметр условного прохода клапана.

/мин на каждый сантиметр условного прохода клапана.

Усилие пружины закрытого клапана  определяется по формуле:

определяется по формуле:

. (101)

. (101)

Давление на уплотняющую кромку от внешнего давления (пружины и веса подвижных частей) при условии отсутствия давления перед клапаном должно быть меньше текучести материала затвора, т.е.

. (102)

. (102)

9.8. Расчет пружины предохранительного клапана

Усилие сжатия пружины при полном открывании клапана  определяется по формуле:

определяется по формуле:

. (103)

. (103)

Коэффициент давления потока определяется по номограмме (черт.27).

Черт.27

Жесткость пружины  определяется по формуле:

определяется по формуле:

. (104)

. (104)

Прогиб пружины при закрытом клапане определяется по формуле:

. (105)

. (105)

Прогиб дружины при открытом клапане определяется по формуле:

. (106)

. (106)

ПРИЛОЖЕНИЯ

Приложение 1

Справочное

Пример расчета транспортной цистерны типа ЦЖУ-3,0-2,0

1. Для выполнения примера расчета принята универсальная съемная цистерна ЦЖУ-3,0-20 по ГОСТ 19662-74* с установкой на транспортном средстве.

________________

* На территории Российской Федерации действует ГОСТ 19662-89. Здесь и далее. - Примечание изготовителя базы данных.

2. Исходные данные:

3,0 м

3,0 м

0,96

0,96

0,8 МПа

0,8 МПа

2,0 МПа

2,0 МПа

1114 кг/м

1114 кг/м

29500 Н

29500 Н

9850 Н

9850 Н

293 К

293 К

0,99 м

0,99 м

229 К

229 К

303 К

303 К

254,4 К

254,4 К

1,2 м

1,2 м

12 лет

12 лет

22000 Н

22000 Н

77,98 ккал/кг

77,98 ккал/кг

89,65 ккал/кг

89,65 ккал/кг

Материал внутреннего сосуда - сталь 09Г2С, ГОСТ 19282-73.

Материал опор сосуда - текстолит ПТ, 2-й сорт, ГОСТ 5-78.

Материал растяжек - сталь 12X18H10Т, ГОСТ 7350-77.

Материал трубопроводов - сталь 12X18H10T, ГОСТ 9940-72*.

______________

* На территории Российской Федерации действует ГОСТ 9940-81. - Примечание изготовителя

базы данных.

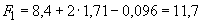

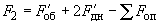

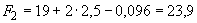

3. Допускаемые напряжения при расчете. Рабочее и расчетное давления

3.1. Для проведения расчетов принимаем следующие основные допускаемые напряжения:

для стали 09Г2С при толщине листа  мм

мм  МПа,

МПа,

при  мм

мм  МПа;

МПа;

для стали 12Х18Н10Т  МПа.

МПа.

3.2. Гидростатическое давление столба сжиженного углекислого газа определяется по формуле (1):

МПа.

МПа.

3.3. Динамическое давление на днище внутреннего сосуда определяется по формуле (2):

МПа.

МПа.

3.4. Суммарное давление равно:

МПа,

МПа,

что составляет от  МПа:

МПа:

.

.

3.5. В соответствии с примечанием пункта 2.2.2 расчетное давление принимаем:

МПа.

МПа.

4. Расчет на прочность внутреннего сосуда и его элементов

4.14.Определяем толщину стенки обечайки внутреннего сосуда:

,

,

где  м, определяется по формуле (3);

м, определяется по формуле (3);

м;

м;

- для автоматической сварки с ручной подваркой корня шва.

- для автоматической сварки с ручной подваркой корня шва.

м (7,5 мм)

м (7,5 мм)

Принимаем толщину стенки обечайки по сортаменту  м (8 мм)

м (8 мм)

4.2. Определяем толщину стенки днища сосуда

.

.

Учитывая, что  % от толщины стенки сосуда, имеем:

% от толщины стенки сосуда, имеем:

.

.

Если  м,

м,  ,

,

то  м.

м.

Принимаем толщину стенки днища  м (10 мм).

м (10 мм).

4.3. Проверка прочности внутреннего сосуда от действия внутреннего давления, вертикальных и горизонтальных нагрузок

4.3.1. Определяем интенсивность вертикальных нагрузок по формулам (4) и (5):

н/м,

н/м,

где  м.

м.

4.3.2. Определяем изгибающие моменты (черт.1 приложения 1) над опорами по формуле (6):

Н·м.

Н·м.

Черт.1

4.3.3. Максимальный момент при  определяем по формулам (7), (8), (9):

определяем по формулам (7), (8), (9):

,

,

где  Н,

Н,

тогда  Н·м.

Н·м.

4.3.4. Определяем напряжение изгиба в сечениях сосуда от действия вертикальных нагрузок по формулам (10) и (11):

;

;

м

м ;

;

МПа.

МПа.

4.3.5. Определяем напряжение в обечайке внутреннего сосуда в окружном направлении от действия внутреннего давления по формуле (12).

МПа.

МПа.

4.3.6. Определяем напряжение в обечайке внутреннего сосуда от действия внутреннего давления в продольном направлении по формуле (13):

МПа.

МПа.

4.3.7. Условие прочности обечайки внутреннего сосуда при совместном действии внутреннего давления, вертикальных и горизонтальных нагрузок проверяем по формулам (14) и (15):

МПа.

МПа.

,

,

т.е. условие выполняется.

МПа,

МПа,  .

.

т.е. условие выполняется.

5. Расчет на прочность узлов крепления внутреннего сосуда

5.1. Расчет на прочность и определение необходимого усилия затяжки растяжек сосуда (см. черт.4)

5.1.1. Средняя температура изоляции определяется по формуле (17):

.

.

5.1.2. Средний радиус растяжки на дуге СД равен:

,

,

где  м - толщина растяжки,

м - толщина растяжки,

тогда  м.

м.

5.1.3. Длина растяжки на участке СД равна:

м,

м,

где  - принято конструктивно.

- принято конструктивно.

5.1.4. Длина растяжки на участке ДЕ конструктивно равна:

м.

м.

5.1.5. Определяем уменьшение длины растяжки в результате температурных деформаций по формуле (16):

м.

м.

5.1.6. Перемещение центра "0" внутреннего сосуда при температурных деформациях в результате уменьшения высоты опор сосуда и диаметра обечайки равно:

.

.

Температурная усадка опоры сосуда определяется по формуле (19):

м,

м,

где  м - конструктивная высота опоры.

м - конструктивная высота опоры.

Температурная усадка сосуда определяется по формулам (20), (21) и (22):

м;

м;

;

;

,

,  ;

;

м.

м.

Определяем величину  :

:

м.

м.

5.1.7. Определяем уменьшение длины дуги обечайки в результате температурных деформаций по формуле (23):

м.

м.

5.1.8. Определяем предварительный натяг растяжки по формуле (24):

м.

м.

5.1.9. Определяем необходимое усилие затяжки растяжек для компенсации температурных деформаций опор сосуда, обечайки сосуда и растяжек по формуле (25):

Н,

Н,

где  ;

;

МПа;

МПа;

м (конструктивная длина).

м (конструктивная длина).

5.1.10. Определяем усилие, возникающее в растяжке от динамических нагрузок, по формуле (26):

Н.

Н.

5.1.11. Определяем предварительное усилие затяжки по формуле (27):

Н.

Н.

5.1.12. Условие прочности растяжки проверяется по формулам (28), (29) и (30):

;

;

;

;

,

,

т.е. условие прочности соблюдается.

5.2. Расчет на прочность опор внутреннего сосуда

5.2.1. Напряжение от действия сжимающего усилия определяем по формулам (31) и (45).

Тогда

м

м ;

;

м,

м,  м - приняты конструктивно;

м - приняты конструктивно;

;

;

Н;

Н;

МПа.

МПа.

5.2.2. Напряжение от действия изгибающего момента определяем по формулам (32) и (33):

м

м ;

;

МПа.

МПа.

5.2.3. Проверка прочности опоры при совместном действии сжимающего усилия и изгибающего момента производится по формуле (34) при  МПа:

МПа:

,

,

т.е. условие прочности выполняется.

5.2.4. Проверку прочности опоры по касательным напряжениям производим по формуле (35) при  МПа:

МПа:

МПа,

МПа,

или

,

,

т.е. условие прочности выполняется.

6. Проверка прочности стенки внутреннего сосуда в местах действия опор

6.1. Определяем мембранное продольное и окружное напряжения в стенках внутреннего сосуда по формулам (39), (40), (41), (42), (46), (47)

При этом

Н;

Н;

М;

М;

;

;  ;

;  ;

;  определены по графикам черт.7, 8, 9 и 10 для величин

определены по графикам черт.7, 8, 9 и 10 для величин

;

;  ;

;  .

.

Тогда  ;

;

;

;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

6.2. Определяем приведенное мембранное напряжение по формуле (37):

МПа.

МПа.

6.3. Определяем изгибное продольное и окружное напряжения от действия опорного узла по формулам (43), (44) и (48), (49),

;

;  ;

;  ;

;  определены по графикам черт.11, 12, 13 и 14.

определены по графикам черт.11, 12, 13 и 14.

Тогда  ;

;

;

;

МПа;

МПа;

МП

МП

а.

6.4. Определяем приведенное изгибное напряжение от действия опорного узла по формуле (38):

МПа.

МПа.

6.5. Проверяем условие прочности сосуда по формуле (36):

;

;

.

.

т.е. условие выполняется.

7. Расчет на прочность кожуха цистерны

7.1. Расчет на прочность силовых колец кожуха

7.1.1. По принятой схеме строповки (черт.2 и 3 приложения 1) определяем силы, действующие на силовое кольцо кожуха по формуле (50):

Н.

Н.

Черт.2

Черт.3

Из треугольника  определяем:

определяем:

;

;  ;

;

м;

м;  ;

;

м,

м,

тогда

м;

м;

;

;  .

.

7.1.2. Определяем величины сил  ,

,  и

и  по формулам (51), (52) и (53):

по формулам (51), (52) и (53):

Н;

Н;

Н;

Н;

Н,

Н,

где  ° - принято конструктивно по схеме строповки

° - принято конструктивно по схеме строповки

.

7.1.3. Определяем изгибающие моменты и растягивающие усилия по формулам табл.5-7.

В качестве примера определяем значения изгибающего момента и растягивающего усилия при  и

и  °,

°,  °:

°:

________________

* Брак оригинала. - Примечание изготовителя базы данных.

;

;

;

;

;

;

Н.

Н.

Результаты расчетов остальных значений изгибающих моментов и растягивающих усилий представлены в таблице приложения 1.

Рaсчет изгибающих моментов и растягивающих сил

|

Условие |

Уравнение |

Значения угла |

Примечание |

|||||||

|

0° |

30° |

35° |

60° |

90° |

120° |

150° |

180° |

|||

|

|

|

1977 |

-2290 |

-2400 |

- |

- |

- |

- |

- |

|

|

|

|

- |

- |

- |

1940 |

3105 |

-388 |

- |

- |

|

|

|

|

- |

- |

- |

- |

- |

- |

-1240 |

-1550 |

|

|

|

|

616 |

418 |

367 |

-72 |

-762 |

-1451 |

- |

- |

|

|

|

|

- |

- |

- |

- |

- |

- |

613 |

1370 |

|

|

|

|

-1368 |

191 |

730 |

- |

- |

- |

- |

- |

|

|

|

|

- |

- |

- |

557 |

286 |

15 |

-182 |

-256 |

|

|

|

-2729 |

-1681 |

-1303 |

2425 |

2629 |

-1824 |

-809 |

-436 |

||

|

|

|

3300 |

2860 |

2704 |

- |

- |

- |

- |

- |

|

|

|

|

- |

- |

- |

18016 |

19313 |

15450 |

- |

- |

|

|

|

|

- |

- |

- |

- |

- |

- |

-2236 |

-2582 |

|

|

|

|

15.....* |

1330 |

1258 |

768 |

0 |

-768 |

- |

- |

|

|

|

|

- |

- |

- |

- |

- |

- |

3567 |

4118 |

|

|

|

|

-12917 |

-11186 |

-10582 |

- |

- |

- |

- |

- |

|

|

|

|

- |

- |

- |

301 |

0 |

-301 |

-522 |

-602 |

|

|

|

-8081 |

-6996 |

-6620 |

19085 |

19313 |

14381 |

809 |

934 |

|

|

________________

* Брак оригинала. - Примечание изготовителя базы данных.

7.1.4. По результирующим значениям изгибающих моментов и растягивающих усилий (таблица приложения 1) строим диаграмму, представленную на черт.4.

Черт.4

7.1.5. Проверяем прочность силового кольца кожуха по формулам (54), (55), (56) и (57).

Материал кольца - Ст.3,  140 МПа.

140 МПа.

Конструктивно кольцо выполнено из швеллера N 10 по ГОСТ 8240-72* и полосы размером 5х250.

______________

* На территории Российской Федерации действует ГОСТ 8240-97. - Примечание изготовителя базы данных.

Тогда

см;

см;  см;

см;

см

см ;

;

м

м ;

;

м

м ;

;

МПа,

МПа,

или  ,

,

т.е. условие прочности выполняется.

7.2. Проверка на устойчивость цилиндрической формы кожуха производится по формуле (58).

7.2.1. Определяем критическое напряжение в кожухе по формуле (59).

В съемной цистерне ЦЖУ-3,0-2,0 в качестве шпангоутов служат силовые кольца кожуха, размеры которых приведены в п.7.1.5 настоящего приложения, а в качестве стрингеров - равнобокие угольники размерами 36х36х4 по ГОСТ 8509-72.

Зная, что  м, (61)

м, (61)

имеем  м. (60)

м. (60)

Момент инерции сечения силового кольца-штангоута вместе с обшивкой кожуха (черт.5 приложения 1) определим, как для сложного сечения, по формуле (64).

Черт.5

Определяем  см,

см,

где  см

см ;

;

см

см ;

;

см;

см;

см;

см;

см;

см;

см;

см;

см; (65)

см; (65)

см - принято конструктивно.

см - принято конструктивно.

см

см ;

;

МПа·м

МПа·м ; (62)

; (62)

МПа.

МПа.

7.2.2. Определяем сжимающие напряжения в кожухе по формуле (69):

МПа,

МПа,

,

,

т.е. условие устойчивости цилиндрической формы кожуха выполняется.

7.3. Проверка на прочность опор кожуха

7.3.1. Определяем сжимающие напряжения в ребрах опор (см. черт.6 приложения 1) по формулам (70), (71).

МПа;

МПа;

Н,

Н,

где

м

м .

.

Черт.6

7.3.2. Условие прочности ребер имеет вид:

. (72)

. (72)

7.3.3. Определяем критическое напряжение в ребрах опор кожуха по формуле (74):

МПа.

МПа.

7.3.4. Определяем допускаемое напряжение в ребрах опор кожуха, по формуле (73):

МПа;

МПа;

,

,

т.е. условие устойчивости ребер опор кожуха выполняется.

8. Тепловой расчет

8.1. Определяем теплоприток через изоляцию по формуле (76)

Тогда

; (77)

; (77)

;

;

м

м ;

;

м

м (по справочнику),

(по справочнику),

м

м ;

;

м

м ;

;

;

;  м

м ;

;

м

м ;

;

м

м ;

;

Вт.

Вт.

8.2. Определяем теплоприток через опоры и растяжки:

Вт;

Вт;

Вт.

Вт.

8.3. Определяем теплоприток по трубам:

,

,

где  м

м - площадь поперечного сечения трубы 34х3,5;

- площадь поперечного сечения трубы 34х3,5;

м

м ,

,

м

м - площадь поперечного сечения трубы 45х3,5;

- площадь поперечного сечения трубы 45х3,5;

м;

м;  м;

м;  м;

м;

Вт;

Вт;

Вт;

Вт;

Вт;

Вт;

Вт.

Вт.

8.4. Определяем общий теплоприток к сжиженному углекислому газу по формуле (75):

Вт.

Вт.

8.5. Определяем время хранения сжиженного углекислого газа в изотермическом резервуаре по формуле (79):

ч,

ч,

где  - переводной коэффициент;

- переводной коэффициент;

Вт. (80)

Вт. (80)

8.6. Определяем среднесуточный прирост давления в резервуаре по формуле (81):

МПа/сутки,

МПа/сутки,

или

,

,

где  МПа - суточный прирост давления для цистерн типа ЦЖУ-3,0-2,0 по ГОСТ 19662-74.

МПа - суточный прирост давления для цистерн типа ЦЖУ-3,0-2,0 по ГОСТ 19662-74.

Таким образом, цистерна ЦЖУ-3,0-2,0 имеет достаточную изоляцию и отвечает параметрам ГОСТ 19662-74.

9. Расчет крепления резервуара на транспортном средстве

9.1. Необходимая сила затяжки болтового соединения определяется по формуле (82):

Н,

Н,

где  ,

,  ,

,  болтов (

болтов ( мм).

мм).

9.2. Проверяем болт по условию прочности по формуле (83):

МПа,

МПа,

где  м

м ;

;

для стали 40Х  МПа,

МПа,

или  ,

,

т.е. условие прочности выполняется.

Приложение2

Справочное

Пример расчета

предохранительного клапана для резервуара типа НЖУ-50,0-2,0

Исходные данные:

7,29 МПа

7,29 МПа

3,2 м

3,2 м

0,472

0,472

59,2 кг/м

59,2 кг/м

56,5 кг/м

56,5 кг/м

255,9 К

255,9 К

37,3 Н

37,3 Н

1,0·10

1,0·10 м

м

21·10

21·10 м

м

2,2 МПа

2,2 МПа

304,3 К

304,3 К

Максимальное газообразование сжиженного углекислого газа в резервуаре при условии максимального теплопритока (отсутствие изоляции) составляет

900 кг/ч.

1. Пропускная способность клапана с учетом 10% превышения рабочего давления в резервуаре должна быть не менее:

кг/с.

кг/с.

2. Определяем потери давления в подводящем трубопроводе и давление полного открытия клапана.

Известно:

при  МПа

МПа  ,

,

при  МПа

МПа  ,

,

тогда  МПа (1,2 кгс/см

МПа (1,2 кгс/см ),

),

принимаем  МПа (1,0 кгс/см

МПа (1,0 кгс/см ).

).

Тогда  МПа (21 кгс/см

МПа (21 кгс/см ),

),

или  ,

,

что соответствует условию:

.

.

3. Определяем приведенное давление перед предохранительным клапаном по формуле (87):

.

.

4. Определяем приведенную температуру перед предохранительным клапаном по формуле (87):

.

.

5. Определяем величину коэффициента сжимаемости по графику черт.22.

Для значений  и

и  коэффициент сжимаемости

коэффициент сжимаемости  .

.

6. Определяем эквивалентное проходное сечение предохранительного клапана по формуле (85):

м

м (36 мм

(36 мм ),

),

здесь  - определен по графику черт.21 для значения

- определен по графику черт.21 для значения

. (86)

. (86)

7. Определяем размеры предохранительного клапана, принимая

.

.

По характеру подъема замыкающего органа рассчитываемый клапан относится к полноподъемным клапанам.

8. Определяем расчетную площадь узкого сечения седла клапана.

8.1. Принимаем следующие соотношения конструктивных размеров:

,

,  .

.

8.2. Коэффициент расхода определяем по графику черт.23. Для значений  и

и  коэффициент расхода

коэффициент расхода  .

.

Тогда  м

м (45,6 мм

(45,6 мм ).

).

9. Определяем расчетный диаметр узкого сеченая седла предохранительного клапана по формуле (84):

м (7,62 мм).

м (7,62 мм).

10. Опыт эксплуатации установил, что применять предохранительные клапаны с диаметром прохода седла менее 12 мм не рекомендуется.

По конструктивным соображениям принимаем диаметр узкого сечения седла клапана  м.

м.

11. Определяем площадь сечения принятого диаметра седла клапана по формуле (88):

м

м .

.

12. Определяем высоту подъема золотника и выходной диаметр седла клапана:

м,

м,

где  - принимаем конструктивно,

- принимаем конструктивно,

или  м.

м.

13. Проверяем пропускную способность клапана по формуле "Правил устройства и эксплуатации сосудов, работающих под давлением", утвержденных Госгортехнадзором СССР.

При этом должно выполняться условие:

.

.

Имеем

кг/с (3679 кг/ч).

кг/с (3679 кг/ч).

Таким образом 1,02>0,275,

или  ,

,

т.е. условие выполняется.

14. Определяем давление в трубопроводах

14.1. Конструктивно диаметр подводящего и отводящего трубопроводов принимаем равным:

м.

м.

14.2. Определяем коэффициент местных сопротивлений:

,

,

где  ;

;  , (см. табл.10)

, (см. табл.10)

или  ,

,

,

,

коэффициенты  ;

;  ;

;  ;

;  ;

;  определены по табл.10.

определены по табл.10.

Тогд

а  .

.

14.3. Определяем приведенную длину подводящего трубопровода по формуле (93):

-

м.

м.

15. Определяем площадь сечения подводящего трубопровода:

м

м .

.

16. Определяем скорость углекислого газа в конце входного трубопровода при полностью открытом клапане по формуле (95):

-

м/с.

м/с.

17. Определяем критическую скорость в трубопроводах по формуле (92):

м/с.

м/с.

18. Определяем скоростной коэффициент в выходном сечении трубопровода по формуле (94):

.

.

19. Скоростной коэффициент во входном сечении трубопровода определяем по графику черт.24 в зависимости от  м и

м и  .

.

В рассматриваемом случае скоростной коэффициент определен на основании характера зависимостей, отраженных на черт.24, и принят равным:

.

.

20. Определяем максимальную скорость газа во входном сечении подводящего трубопровода по формуле (91):

м/с.

м/с.

21. Определяем максимальное фактическое давление во входном сечении подводящего трубопровода по формуле (90):

МПа.

МПа.

В связи с тем, что  , пересчет диаметра трубопровода в сторону увеличения производить не следует.

, пересчет диаметра трубопровода в сторону увеличения производить не следует.

22. Расчет пружин клапана

22.1. По графику черт.27 определяем коэффициент давления потока:

.

.

для следующих значений:  ;

;

;

;  ;

;  .

.

22.2. Определяем усилие сжатия пружины при полном открытии клапана по формуле (103):

Н.

Н.

22.3. Определяем усилие пружины закрытого клапана по формуле (101):

Н.

Н.

22.4. Определяем жесткость пружины по формуле (104):

н/м.

н/м.

22.5. Определяем прогиб пружины при закрытом клапане по формуле (105):

м.

м.

22.6. Определяем прогиб пружины клапана при открытом клапане по формуле (106):

м.

м.

23. Определяем усилие уплотнения, предполагая, что золотник конструктивно выполнен из металла, а уплотняющая часть седла из фторопласта.

При этом должно выдерживаться следующее условие:

.

.

Здесь  определяется по формуле (100),

определяется по формуле (100),

где

; (99)

; (99)

, (98)

, (98)

тогда

м; (97)

м; (97)

Н;

Н;

МПа,

МПа,

или  .

.

т.е. условие  выполняется.

выполняется.

24. Определяем давление на уплотняющую кромку при отсутствии давления перед клапаном по формуле (102).

При этом должно выдерживаться следующее условие:

.

.

Для фторопласта 4  МПа,

МПа,

МПа,

МПа,

или  ,

,

т.е. условие  соблюдается.

соблюдается.

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

|

Термины |

Обозначения |

Единицы измерения |

|

Внутренний диаметр обечайки внутреннего сосуда |

|

м (см) |

|

Наружный диаметр обечайки внутреннего сосуда |

|

|

|

Наружный диаметр обечайки внутреннего сосуда при наиболее низкой возможной температуре углекислого газа, хранимого в резервуаре |

|

|

|

Средний диаметр обечайки внутреннего сосуда |

|

|

|

Внутренний диаметр обечайки кожуха |

|

|

|

Наружный диаметр обечайки кожуха |

|

|

|

Радиус кривизны в вершине днища |

|

|

|

Средний радиус обечайки внутреннего сосуда |

|

|

|

Внутренний радиус обечайки кожуха резервуара |

|

|

|

Средний радиус растяжки |

|

|

|

Внутренний диаметр трубопровода |

|

|

|

Диаметр проходного сечения седла предохранительного клапана |

|

|

|

Выходной диаметр седла предохранительного клапана |

|

|

|

Входной диаметр седла предохранительного клапана |

|

|

|

Выходной диаметр выходного патрубка предохранительного клапана |

|

|

|

Наружный диаметр золотника предохранительного клапана |

|

|

|

Внутренний диаметр корпуса предохранительного клапана |

|

|

|

Средний диаметр седла клапана по уплотняющей поверхности |

|

|

|

Приведенная длина подводящего трубопровода |

|

|

|

Длина кожуха |

|

|

|

Приведенная длина внутреннего сосуда |

|

|

|

Длина цилиндрической части обечайки сосуда |

|

|

|

Длина растяжки |

|

|

|

Длина растяжки на участке СД сосуда |

|

|

|

Длина растяжки на участке ДЕ сосуда |

|

|

|

Продольное расстояние между точками строповки резервуара |

|

|

|

Расстояние от плоскости уплотнения затвора до нижней поверхности корпуса предохранительного клапана |

|

|

|

Прогиб пружины при закрытом предохранительном клапане |

|

|

|

Прогиб пружины при открытом предохранительном клапане |

|

|

|

Длина теплового моста |

|

|

|

Высота профилирующего конуса предохранительного клапана |

|

|

|

Длина цилиндрической части седла предохранительного клапана |

|

|

|

Необходимый предварительный натяг растяжки при сборке для компенсации температурных деформаций опор, сосуда и самой растяжки |

|

|

|

Величина перемещения золотника предохранительного клапана при снятии упругих деформаций в затворе до потери герметичности |

|

|

|

Уменьшение длины растяжки в результате температурных деформаций |

|

|

|

Эффективная длина кожуха в сечении под шпангоутом |

|

|

|

Минимальное расстояние между концом резервуара и серединой опоры кожуха |

|

|

|

Высота столба сжиженного углекислого газа при максимальном заполнении сосуда |

|

|

|

Высота подъема золотника предохранительного клапана |

|

|

|

Высота опоры сосуда |

|

|

|

Максимальная высота подъема золотника предохранительного клапана |

|

|

|

Высота опоры кожуха |

|

|

|

Расстояние от опорной плиты до центра тяжести резервуара |

|

|

|

Расстояние от основания опоры сосуда до центра тяжести сосуда |

|

|

|

Толщина стенки обечайки внутреннего сосуда |

|

|

|

Толщина днища |

|

|

|

Толщина подкладной плиты под внутренний сосуд |

|

|

|

Толщина ребра опоры кожуха |

|

|

|

Толщина обечайки кожуха |

|

|

|

Расстояние от нижней плоскости неподвижного бурта до плоскости уплотнения седла предохранительного клапана |

|

|

|

Эквивалентная толщина кожуха в окружном направлении |

|

|

|

Толщина изоляции резервуара |

|

|

|

Плечо распределенной нагрузки |

|

|

|

Поперечный размер опоры внутреннего сосуда |

|

|

|

Линейный размер опоры внутреннего сосуда |

|

|

|

Расстояние между шпангоутами |

|

|

|

Размер подкладной плиты в окружном направлении внутреннего сосуда |

|

|

|

Расстояние между опорами внутреннего сосуда |

|

|

|

Продольный (длина) размер опоры внутреннего сосуда |

|

|

|

Линейный размер опоры внутреннего сосуда |

|

|

|

Расстояние между стрингерами |

|

|

|

Ширина металлической уплотняющей кромки золотника предохранительного клапана |

|

|

|

Размер подкладной платы в продольном направлении сосуда |

|

|

|

Величина прибавки на компенсацию коррозии |

|

|

|

Величина прибавки для компенсации минусового допуска |

|

|

|

Величина прибавки на утонение днищ при штамповке |

|

|

|

Плечо распределенной нагрузки |

|

|

|

Статический прогиб рессор вагона под нагрузкой брутто |

|

|

|

Радиус выходной части седла предохранительного клапана |

|

|

|

Радиус скругления седла клапана |

|

|

|

Радиус профилирующего конуса предохранительного клапана |

|

|

|

Высота бурта на диске предохранительного клапана |

|

|

|

Толщина полки профиля (уголка) шпангоута |

|

|

|

Текущая координата произвольного сечения внутреннего сосуда |

|

|

|

Расстояние от нейтральной оси |

|

|

|

Расстояние от центра тяжести стенки кожуха до нейтральной оси |

|

|

|

Расстояние от центра тяжести полосы силового кольца до нейтральной оси |

|

|

|

Расстояние от центральной оси швеллера силового кольца до нейтральной оси |

|

|

|

Расстояние от центральной оси сортового профиля (уголка) кожуха до нейтральной оси |

|

|

|

Расстояние от центра тяжести стенки кожуха до оси |

|

|

|

Расстояние от центра тяжести полосы силового кольца кожуха до оси |

|

|

|

Расстояние от центра тяжести швеллера силового кольца до оси |

|

|

|

Расстояние от центра тяжести сортового профиля (уголка) кожуха до оси |

|

|

|

Смещение центра обечайки внутреннего сосуда в результате температурных деформаций |

|

|

|

Уменьшение высоты опор внутреннего сосуда в результате температурных деформаций |

|

|

|

Уменьшение диаметра обечайки внутреннего сосуда в результате температурных деформаций |

|

|

|

Уменьшение длины дуги обечайки внутреннего сосуда на участке СД в результате температурных деформаций |

|

|

|

Расстояние нейтральной оси |

|

|

|

Расстояние нейтральной оси |

|

|

|

Площадь поперечного сечения стенки кожуха на длине, равной |

|

м |

|

Площадь поперечного сечения сортового профиля (уголка) шпангоута |

|

|

|

Площадь наружной поверхности внутреннего сосуда |

|

|

|

Площадь внутренней поверхности кожуха изотермического резервуара |

|

|

|

Площадь затвора предохранительного клапана при полном подъеме золотника |

|

|

|

Площадь узкого сечения седла предохранительного клапана |

|

|

|

Площадь поперечного сечения полосы силового кольца кожуха |

|

|

|

Площадь сечения трубопровода |

|

|

|

Площадь поперечного сечения швеллера силового кольца кожуха |

|

|

|

Площадь щели при полном подъеме золотника предохранительного клапана |

|

|

|

Площадь поверхности обечайки внутреннего сосуда |

|

|

|

Площадь проходного сечения принятого диаметра седла предохранительного клапана |

|

|

|

Площадь поверхности обечайки кожуха |

|

|

|

Площадь поверхности днища кожуха |

|

|

|

Эквивалентное проходное сечение предохранительного клапана |

|

|

|

Уточненное эквивалентное проходное сечение предохранительного клапана |

|

|

|

Площадь поперечного сечения болта |

|

|

|

Площадь поперечного сечения стрингера |

|

|

|

Площадь поперечного сечения растяжки |

|

|

|

Площадь поперечного сечения опоры под внутренний сосуд |

|

|

|

Площадь поперечного сечения опоры кожуха |

|

|

|

Площадь поперечного сечения силового кольца кожуха |

|

|

|

Площадь поперечного сечения кожуха |

|

|

|

Площадь поперечного сечения теплового моста |

|

|

|

Объем внутреннего сосуда |

|

м |

|

Момент сопротивления поперечного сечения внутреннего сосуда |

|

|

|

Момент сопротивления поперечного сечения опоры сосуда |

|

|

|

Момент сопротивления поперечного сечения силового кольца кожуха |

|

|

|

Момент сопротивления поперечного сечения кожуха |

|

|

|

Момент сопротивления поперечного сечения опоры кожуха относительно оси |

|

|

|

Момент сопротивления поперечного сечения опоры кожуха относительно оси |

|

|

|

Момент инерции стенки кожуха на длине, равной |

|

м |

|

Момент инерции полосы силового кольца кожуха относительно ее центральной оси |

|

|

|

Момент инерции сортового профиля (уголка) шпангоута |

|

|

|

Момент инерции швеллера силового кольца кожуха относительно его центральной оси |

|

|

|

Момент инерции поперечного сечения силового кольца кожуха |

|

|

|

Момент инерции шпангоута вместе с обшивкой кожуха |

|

|

|

Вес внутреннего сосуда с сжиженным углекислым газом |

|

Н (кгс) |

|

Сила, приходящаяся на одну пару опор от веса сосуда с жидкостью |

|

|

|

Вес внутреннего сосуда |

|

|

|

Вес сжиженного углекислого газа в сосуде |

|

|

|

Вес изотермического резервуара (без сжиженного углекислого газа) |

|

|

|

Вес подвижных частей предохранительного клапана |

|

|

|

Вес вагона, брутто |

|

|

|

Максимальная сила, действующая на одну опору кожуха |

|