РТМ 108.895.07-81 Штампы закалочные. Конструкция и размеры

РТМ 108.895.07-81

Группа Г21

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

ШТАМПЫ ЗАКАЛОЧНЫЕ

КОНСТРУКЦИЯ И РАЗМЕРЫ

Дата введения 1983-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 24.07.81 N ЮК-002/5788

ИСПОЛНИТЕЛЬ - ВПТИэнергомаш:

В.С.Писаренко, Б.С.Меньшиков, Л.А.Тихомиров, В.П.Лупеев, Г.В.Ковальская, Ю.Н.Косицкий, О.В.Колесник, Б.Г.Сергеев

ВВОДИТСЯ ВПЕРВЫЕ

Настоящий руководящий технический материал распространяется на штампы закалочные для закалки заготовок лопаток турбин, соответствующих ОСТ 108.020.08-77 "Заготовки лопаток турбин штампованные. Припуски, допуски и кузнечные напуски", на гидравлических прессах усилием 400 и 630 кН (40 и 63 тс).

РТМ устанавливает конструкцию и размеры штампов, а также способ их расчета.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ ЗАКАЛОЧНЫХ ШТАМПОВ

1.1. Конструкция и размеры закалочных штампов для закалки заготовок турбинных лопаток на гидравлических прессах усилием 630 кН (63 тс) должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Таблица 1

Размеры в мм

|

Усилие пресса, |

Обозначение блока* |

Длина заготовки лопатки |

|

|

|

|

|

|

|

|

|

|

|

|

|

Но- мин. |

Пред. отк. |

|||||||||||||

|

400 (40) |

Н-0027.000А |

250-375 |

445 |

210 |

|

160 |

17,5 |

117,5 |

222,5 |

327,5 |

427,5 |

- |

75 |

25 |

|

Н-0022.000А |

375-500 |

550 |

532,5 |

65 |

||||||||||

|

630 (63) |

Н-0036.000А |

500-800 |

925 |

320 |

240 |

25 |

315 |

605 |

895 |

- |

- |

- |

- |

|

|

Н-0023.000А |

800-1100 |

1195 |

360 |

405 |

785 |

1165 |

||||||||

|

Н-0029.000А |

1100-1500 |

1625 |

260 |

30 |

350 |

670 |

990 |

1290 |

1590 |

|||||

Продолжение табл.1

|

Усилие пресса, кН (тс) |

Обозначение блока* |

Длина заготовки лопатки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

400 (40) |

Н-0027.000А |

250-375 |

175 |

120 |

- |

150 |

145 |

175 |

- |

130 |

- |

70 |

- |

10 |

20 |

|

Н-0022.000А |

375-500 |

230 |

140 |

250 |

12 |

||||||||||

|

630 (63) |

Н-0036.000А |

500-800 |

310 |

300 |

50 |

200 |

480 |

270 |

220 |

270 |

120 |

100 |

75 |

8 |

28 |

|

Н-0023.000А |

800-1100 |

510 |

360 |

70 |

800 |

310 |

240 |

310 |

32 |

||||||

|

Н-0029.000А |

1100-1500 |

557 |

400 |

1200 |

65 |

12 |

________________

* Для ПО ЛЗТЛ.

1.2. Конструкция и размеры закалочных штампов для закалки заготовок турбинных лопаток на гидравлических прессах усилием 400 кН (40 тс) должны соответствовать указанным на черт.2 и в табл.1.

Черт.2

1.3. Габаритные размеры мест для захвата заготовок направляющих лопаток механическими клещами в закалочном штампе для закалки заготовок турбинных лопаток на гидравлических прессах усилием 630 кН (63 тс) должны соответствовать указанным на черт.3, усилием 400 кН (40 тс) - на черт.4.

Черт.3

Черт.4

1.4. В конструктивный элемент закалочного штампа - ручей входят: контактная поверхность, отверстия и обнизка для подачи и выхода охлаждающей среды.

1.5. Контактная поверхность должна соответствовать чертежу штампованной заготовки лопатки и выполняться в виде поперечных и продольной ленточек.

1.6. Для обеспечения возможности укладки заготовки лопатки в штамп и его смыкания необходимо предусмотреть компенсаторы по длине и ширине ручья. Размер компенсатора определяется величиной усадки. Компенсаторы по длине ручья должны располагаться в местах, указанных на черт.5. Входная и выходная кромки по сечениям должны соответствовать указанным на черт.6.

Размеры  должны быть увеличены на величину усадки, а размеры

должны быть увеличены на величину усадки, а размеры  должны соответствовать чертежу заготовки лопатки

должны соответствовать чертежу заготовки лопатки

Черт.5

1 - штамп верхний; 2 - штамп нижний;  - увеличение "холодного" размера

- увеличение "холодного" размера  на величину усадки

на величину усадки

Черт.6

1.7. Величина усадки для применяемых марок сталей должна соответствовать указанной в табл.2.

Таблица 2

|

Марка материала |

08Х13 |

12Х13 |

20Х13 |

15Х11МФ |

15Х12ВНМФ |

20Х12ВНМФ |

18Х11МНФБ |

|

Величина усадки, % |

1,0 |

1,2 |

|||||

1.8. На участке от корневого сечения до середины лопатки расстояния до контрольного сечения профильной части ручья следует принимать равными размерам "холодной" заготовки лопатки, а на участке от середины до конца профильной части ручья - увеличивать их на половину величины усадки.

1.9. Продольную ленточку рекомендуется располагать так, чтобы части заготовки лопаткой, разделенные этой ленточкой, в объемном отношении были равны между собой.

1.10. Для обеспечения надежной фиксации лопатки заготовка, уложенная в нижний штамп, должна упираться в галтель (место перехода хвостовой части лопатки в профильную), ширина контактной ленточки  в этом месте штампа должна быть 15-30 мм.

в этом месте штампа должна быть 15-30 мм.

1.11. Основные технологические параметры закалки приведены в обязательном приложении.

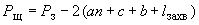

2. РАСЧЕТ ЭЛЕМЕНТОВ КОНСТРУКЦИИ ШТАМПА

2.1. Определение величины контактной поверхности закалочного штампа

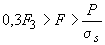

2.1.1. Величина контактной поверхности  определяется с учетом недопустимости явления пластической деформации заготовки при закалке и должна соответствовать

определяется с учетом недопустимости явления пластической деформации заготовки при закалке и должна соответствовать

,

,

где  - усилие закалочного пресса, кН (тс);

- усилие закалочного пресса, кН (тс);

- предел текучести материала заготовки лопатки при температуре закалки;

- предел текучести материала заготовки лопатки при температуре закалки;  50 МПа.

50 МПа.

2.1.2. Для обеспечения необходимого условия охлаждения заготовки лопатки в процессе закалки суммарная величина контактной поверхности штампа не должна быть больше 0,3 , где

, где  - площадь заготовки лопатки в плане. Следовательно,

- площадь заготовки лопатки в плане. Следовательно,

.

.

При невозможности выполнения этого условия производится встречный расчет и определяется необходимое усилие закалочного пресса

.

.

Полученная величина усилия пресса должна быть указана в технических требованиях закалочного штампа.

Примечание. При внедрении технологического процесса закалки допускается корректировать расчетную величину усилия закалочного пресса.

2.1.3. Среднюю ширину поперечной контактной ленточки  определяют по формуле

определяют по формуле

,

,

где  - суммарная длина всех поперечных контактных ленточек в плане, мм;

- суммарная длина всех поперечных контактных ленточек в плане, мм;

- длина заготовки лопатки, мм;

- длина заготовки лопатки, мм;

- длина выемки под захват клещами в штампе, мм.

- длина выемки под захват клещами в штампе, мм.

Величину  выбирают в пределах 6-14 мм, близкой по значению

выбирают в пределах 6-14 мм, близкой по значению  (

( - ширина поперечной контактной ленточки, мм;

- ширина поперечной контактной ленточки, мм;  - ширина продольной контактной ленточки, мм).

- ширина продольной контактной ленточки, мм).

Выбранные значения  ,

,  ,

,  следует проверять по формуле

следует проверять по формуле

,

,

где  - длина корневого сечения заготовки лопатки в плане, мм;

- длина корневого сечения заготовки лопатки в плане, мм;

- число контактных ленточек с размером

- число контактных ленточек с размером  ;

;

30 мм - длина выемки под клещи в штампе.

30 мм - длина выемки под клещи в штампе.

2.2. Определение величины и количества отверстий на поверхности ручья штампа для подачи охлаждающей среды

2.2.1. Для обеспечения нормальных условий закалки заготовок лопаток в штампе необходимо выполнение следующих соотношений:

;

;  ;

;  ;

;

для пресса 630 кН (63 тc)  5000 мм

5000 мм ;

;

для пресса 400 кН (40 тc)  2000 мм

2000 мм ;

;

- суммарная площадь отверстий на штампе для подачи охлаждающей среды к заготовке лопатки, мм

- суммарная площадь отверстий на штампе для подачи охлаждающей среды к заготовке лопатки, мм ;

;

- площадь входного отверстия (в нижнем и верхнем блоках) для подвода охлаждающей среды к штампу, мм

- площадь входного отверстия (в нижнем и верхнем блоках) для подвода охлаждающей среды к штампу, мм ;

;

- площадь щели по периметру заготовки лопатки для выхода охлаждающей среды, мм

- площадь щели по периметру заготовки лопатки для выхода охлаждающей среды, мм .

.

2.2.2. Отверстия для подачи охлаждающей среды располагаются вблизи контактной ленточки (см. черт.1, 2) и количество их принимается при условии меньшей суммарной площади отверстий:

-

для пресса 630 кН (63 тс)<5000 мм

;

; -

для пресса 400 кН (40 тc)<2000 мм

.

.

2.2.3. Для обеспечения равномерного охлаждения заготовки по длине и по сечениям необходимо выполнение следующих условий:

,

,

где  - объем или масса хвостовой части заготовки;

- объем или масса хвостовой части заготовки;

- объем или масса пера заготовки лопатки с бобышкой;

- объем или масса пера заготовки лопатки с бобышкой;

- площадь отверстий для подачи охлаждающей среды на хвостовую часть заготовки, мм

- площадь отверстий для подачи охлаждающей среды на хвостовую часть заготовки, мм ;

;

- площадь отверстий для подачи охлаждающей среды на перо и бобышку, мм

- площадь отверстий для подачи охлаждающей среды на перо и бобышку, мм .

.

2.2.4. Диаметр отверстий определяется по формулам:

;

;

(принимается в пределах 6-12 мм);

,

,  - количество отверстий на хвостовой и перовой частях ручья штампа.

- количество отверстий на хвостовой и перовой частях ручья штампа.

Если площади сечений по перу заготовки лопатки резко отличаются друг от друга, то диаметр отверстия у сечения лопатки с большей площадью должен быть несколько большим или при одинаковых диаметрах должно быть увеличено количество отверстий.

Если входная кромка значительно толще выходной кромки (в 1,5-2 и более раз) в данном сечении, то диаметр отверстия на входной кромке должен быть несколько большим или (при одинаковых диаметрах) должно быть увеличено количество отверстий на входной кромке в районе данного сечения.

2.2.5. Высота щели для выхода охлаждающей среды из штампа определяется по формуле  ;

;

(принимать  3,5 мм не рекомендуется);

3,5 мм не рекомендуется);

- площадь щели по периметру заготовки лопатки, мм

- площадь щели по периметру заготовки лопатки, мм ;

;

- периметр щели для выхода охлаждающей среды, мм;

- периметр щели для выхода охлаждающей среды, мм;

;

;

- периметр заготовки лопатки в плане, мм.

- периметр заготовки лопатки в плане, мм.

Примечание. При проектировании закалочных штампов для заготовок лопаток с припуском под финишную обработку (до 0,8 мм) можно использовать некоторые элементы конструкций приведенных закалочных штампов.

ПРИЛОЖЕНИЕ

Обязательное

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ЗАКАЛКИ

1. Время между операциями последней деформации и закалкой не должно превышать 24 ч.

2. Температура нагрева под закалку должна соответствовать указанной в таблице.

|

Марка материала |

08Х13 |

12Х13 |

20Х13 |

15Х11МФ |

15Х12ВНМФ |

20Х12ВНМФ |

18Х11МНФБ |

|

Температура нагрева под закалку, °С |

980-1000 |

980-1030 |

980-1030 |

1040-1060 |

1040-1060 |

1050-1070 |

1080-1100 |

3. Охлаждающая среда - масло И-20А ГОСТ 20799-75*.

________________

* На территории Российской Федерации действует ГОСТ 20799-88. Здесь и далее. - Примечание изготовителя базы данных.

4. Температура в конце закалки 80 °С.

5. Закалку производить в штампах закалочных, выполненных в соответствии с РТМ 108.895.07-81.

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, НА КОТОРЫЕ ДАНЫ ССЫЛКИ В ТЕКСТЕ СБОРНИКА РТМ

|

Обозначение документа |

Наименование документа |

Номер пункта сборника РТМ |

|

ГОСТ 5950-73* |

Сталь инструментальная легированная |

РТМ 108.895.08-81, п.2 РТМ 108.895.10-81, п.2 |

|

ГОСТ 20799-75 |

Масла индустриальные общего назначения |

РТМ 108.895.07-81, приложение, п.3 |

|

ОСТ 108.020.08-77 |

Заготовки лопаток турбин штампованные. Припуски, допуски и кузнечные напуски |

РТМ 108.895.07-81 - РТМ 108.895.10-81, вводная часть |

______________

* На территории Российской Федерации действует ГОСТ 5950-2000. - Примечание изготовителя базы данных.