МУ 34-70-006-82 Методические указания по испытанию подогревателей высокого давления

МУ 34-70-006-82

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ИСПЫТАНИЮ ПОДОГРЕВАТЕЛЕЙ ВЫСОКОГО ДАВЛЕНИЯ

Срок действия c 01.05.82

до 01.05.87*

__________________

* О дате окончания действия см. ярлык "Примечания". -

Примечание изготовителя базы данных.

РАЗРАБОТАНО предприятием "Донтехэнерго"

ИСПОЛНИТЕЛИ Р.А.Попкова, С.Л.Флос

УТВЕРЖДЕНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей "Союзтехэнерго"

Заместитель главного инженера Л.Я.Липовцев

Методические указания устанавливают порядок организации и проведения тепловых и гидравлических испытаний подогревателей высокого давления в условиях эксплуатации.

Настоящие Методические указания обязательны для персонала специализированных наладочных организаций и цехов наладки электростанций.

1. ОБЩИЕ СВЕДЕНИЯ О ПОДОГРЕВАТЕЛЯХ ВЫСОКОГО ДАВЛЕНИЯ

1.1. Подогреватели питательной воды в системе регенерации паротурбинных установок, включенные в тракт после питательных насосов, принято называть подогревателями высокого давления (ПВД). ПВД представляют собой поверхностные пароводяные теплообменные аппараты.

Современные ПВД имеют выделенные зоны теплообмена:

- зону охлаждения греющего пара (ОП) - участок поверхности нагрева, где происходит конвективный теплообмен при охлаждении перегретого пара;

- зону конденсации пара (КП);

- зону охлаждения конденсата греющего пара (ОК).

Конструктивно все три зоны, как правило, размещаются в одном корпусе подогревателя.

1.2. Основным типом подогревателей высокого давления являются вертикальные подогреватели типа ПВ, выпускаемые ТКЗ для турбоустановок с начальным давлением пара у турбины 90, 130, 240 и 300 кгс/см .

.

Трубная система ПВД - коллекторного типа, с поверхностью нагрева из свитых в плоские спирали гладких труб, присоединенных к вертикальным коллекторам; зоны ОП и ОК заключены в специальные кожухи, в которых с помощью перегородок создается организованное движение пара или конденсата в межтрубном пространстве.

Схема движения воды в трубной системе подогревателя показана на рис.1.

Рис.1. Схема движения воды в трубной системе подогревателя:

трубы: 1 - подводящая; 2 - отводящая; 3 - соединительная; 4 - центральная отводящая;

5 - перегородка, обеспечивающая ходы питательной воды; 6 - спиральные змеевики,

образующие поверхность нагрева; 7 - распределительный коллектор; 8 - дроссельная шайба,

обеспечивающая движение воды через охладитель конденсата греющего пара и пароохладитель;

9 - охладитель конденсата греющего пара; 10 - пароохладитель

1.3. В соответствии с [1], к рабочим параметрам, характеризующим подогреватель, относятся:

- площадь поверхности теплообмена, исчисляемая по наружному диаметру и эффективной длине труб, м ;

;

- номинальный тепловой поток (при расчетном температурном напоре), ккал/ч;

- рабочее давление (избыточное) пара в корпусе, кгс/см ;

;

- рабочее давление (избыточное) воды в трубной системе, кгс/см ;

;

- максимальная температура пара на входе, °С;

- номинальный массовый расход нагреваемой воды, т/ч;

- гидравлическое сопротивление трубной системы при номинальном массовом расходе нагреваемой воды, м вод.ст.;

- максимальная температура нагреваемой воды в подогревателе, °С.

1.4. Характеристика ПВД турбоустановок мощностью 50-800 МВт и параметры греющего пара и питательной воды приведены в приложении 1.

1.5. Высокое давление питательной воды и высокие параметры греющего пара предъявляют к конструкциям ПВД и схемам их работы особые требования по обеспечению безопасности эксплуатации. Поэтому ПВД оснащаются системами быстродействующей защиты, отключающими подогреватели по воде и пару во всех случаях повышения уровня воды в их корпусах.

Системы защиты выполняются групповыми, объединяющими группу ПВД из трех аппаратов едиными быстродействующими клапанами и аварийным обводом питательной воды.

Основные обозначения

- расход теплоносителя, кг/с (т/ч);

- расход теплоносителя, кг/с (т/ч);

- давление теплоносителя, Па (кгс/см

- давление теплоносителя, Па (кгс/см );

);

- температура, °С;

- температура, °С;

- температура насыщения при давлении

- температура насыщения при давлении  , °С;

, °С;

- гидравлическое сопротивление, Па (кгс/см

- гидравлическое сопротивление, Па (кгс/см );

);

- гидравлическое сопротивление, %;

- гидравлическое сопротивление, %;

- температурный напор (недогрев воды до температуры насыщения), °С;

- температурный напор (недогрев воды до температуры насыщения), °С;

- нагрев (недогрев), переохлаждение (недоохлаждение) теплоносителя, °С;

- нагрев (недогрев), переохлаждение (недоохлаждение) теплоносителя, °С;

- энтальпия, Дж/кг (ккал/кг);

- энтальпия, Дж/кг (ккал/кг);

- теплоиспользование пара; повышение энтальпии воды, Дж/кг (ккал/кг);

- теплоиспользование пара; повышение энтальпии воды, Дж/кг (ккал/кг);

- удельный объем, м

- удельный объем, м /кг;

/кг;

- тепловая нагрузка подогревателя, Дж/с (Мкал/ч);

- тепловая нагрузка подогревателя, Дж/с (Мкал/ч);

- удельная тепловая нагрузка подогревателя, Дж/(с·м

- удельная тепловая нагрузка подогревателя, Дж/(с·м ) [Мкал/(ч·м

) [Мкал/(ч·м )];

)];

- поверхность теплообмена, м

- поверхность теплообмена, м ;

;

- зона охлаждения пара;

- зона охлаждения пара;

- зона конденсации пара;

- зона конденсации пара;

- зона охлаждения конденсата;

- зона охлаждения конденсата;

- подогреватель высокого давления;

- подогреватель высокого давления;

Индексы

- камера отбора турбины;

- камера отбора турбины;

- вход в зону;

- вход в зону;

- выход из зоны;

- выход из зоны;

- недогрев;

- недогрев;

- недоохлаждение;

- недоохлаждение;

- переохлаждение;

- переохлаждение;

- питательная вода;

- питательная вода;

- греющий пар;

- греющий пар;

- конденсат греющего пара;

- конденсат греющего пара;

- свежий пар на турбину;

- свежий пар на турбину;

- максимальный.

- максимальный.

2. ПОКАЗАТЕЛИ РАБОТЫ ПОДОГРЕВАТЕЛЕЙ

2.1. Основными показателями, характеризующими работу подогревателя, являются:

2.1.1. Температурный напор  , определяемый как разность температуры насыщения

, определяемый как разность температуры насыщения  , соответствующей давлению греющего пара на входе в подогреватель, и температуры воды на выходе из подогревателя:

, соответствующей давлению греющего пара на входе в подогреватель, и температуры воды на выходе из подогревателя:

.

.

Согласно [1], расчетный температурный напор подогревателя при номинальном тепловом потоке не должен превышать:

3 °С в подогревателях без охладителей пара;

1,5 °С в подогревателях с охладителями пара.

2.1.2. Переохлаждение конденсата греющего пара, определяемое как разность температуры насыщения и температуры конденсата греющего пара:

.

.

Для подогревателей с охладителями конденсата греющего пара переохлаждение конденсата греющего пара составляет 10-20 °С, для подогревателей без охладителей конденсата греющего пара - 1-2 °С.

2.1.3. Недоохлаждение конденсата греющего пара до температуры воды, поступающей в подогреватель, определяемое как разность температуры конденсата греющего пара и температуры воды на входе в подогреватель:

.

.

Этот показатель для подогревателей с охладителем конденсата греющего пара составляет, по расчетным данным заводов, примерно 10 °С.

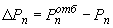

2.1.4. Гидравлическое сопротивление группы подогревателей по воде определяется как разность давлений, измеренных до и после защитных клапанов на входе в группу ПВД и за группой ПВД:

,

,

а сопротивление отдельного ПВД - как разность давлений воды до и после подогревателя. Расчетное значение сопротивления трубной системы при номинальном расходе нагреваемой воды для ряда подогревателей приведено в приложении 1.

2.1.5. Потеря давления в трубопроводе греющего пара от камеры отбора турбины до подогревателя не является характеристикой подогревателя, однако в значительной степени влияет на эффективность работы подогревателя как ступени регенеративного подогрева в тепловой схеме турбоустановки:

,

,

или в относительных единицах

.

.

Расчетное значение  составляет 5-7%.

составляет 5-7%.

2.2. При испытании могут быть определены все указанные основные показатели работы подогревателя для любого режима эксплуатации данной турбоустановки.

2.3. Температурный напор подогревателя зависит от расхода подогреваемой воды, температуры воды на входе и давления греющего пара.

2.3.1. Для конденсационных турбин без регулируемых отборов пара расход подогреваемой воды, температура воды на входе в давление греющего пара взаимосвязаны и определяются расходом пара на турбину. Учитывая это, характеристика регенеративного подогревателя конденсационного турбоагрегата может быть представлена в виде одной из следующих зависимостей (рис.2).

Рис.2. Тепловые и гидравлические характеристики подогревателей:

а - зависимость температуры воды на выходе из подогревателя и температуры насыщения от давления греющего пара; б - зависимость температурного напора подогревателя от давления греющего пара; в - зависимость температурного напора подогревателя от тепловой нагрузки подогревателя; г - зависимость температурного напора подогревателя от удельной тепловой нагрузки подогревателя; д - зависимость температурного напора подогревателя от расхода воды при различных давлениях греющего пара; е - зависимость удельной тепловой производительности от расхода воды; ж - зависимость температуры конденсата греющего пара и температуры насыщения от давления греющего пара; з - зависимость потери давления пара в трубопроводе отбора от расчетного комплекса  ;

;  - зависимость гидравлического сопротивления подогревателя по воде от расхода воды

- зависимость гидравлического сопротивления подогревателя по воде от расхода воды

(рис.2, а);

(рис.2, а);

(рис.2, б);

(рис.2, б);

(рис.2, в);

(рис.2, в);

(рис.2, г),

(рис.2, г),

где  - тепловая нагрузка подогревателя;

- тепловая нагрузка подогревателя;

- удельная тепловая нагрузка подогревателя,

- удельная тепловая нагрузка подогревателя,

.

.

2.3.2. В схемах турбоагрегатов с противодавлением и регулируемыми отборами пара часть подогревателей работает в условиях, где взаимосвязь  ,

,  и

и  нарушается.

нарушается.

Для таких подогревателей характеристика  строится в виде зависимости

строится в виде зависимости

(рис.2, д).

(рис.2, д).

Эта характеристика, полученная при трех-четырех значениях давления греющего пара, может быть использована для любого режима работы турбоагрегата.

2.3.3. Для подогревателей, работающих при различном сочетании режимных факторов, по результатам испытаний может быть построена обобщенная характеристика, на базе которой последующим пересчетом легко получить данные для любого режима работы подогревателя в схеме турбины. Обобщенная характеристика, предложенная проф. Е.Я.Соколовым [2, 3], строится в виде зависимости.

(рис.2, е).

(рис.2, е).

где  - удельная тепловая производительность, приходящаяся на 1 °С разности температур насыщения и воды на входе в подогреватель;

- удельная тепловая производительность, приходящаяся на 1 °С разности температур насыщения и воды на входе в подогреватель;

.

.

Для построения обобщенной характеристики подогревателя  достаточно трех-четырех опытов; при этом необходимо обеспечить весь рабочий диапазон изменения

достаточно трех-четырех опытов; при этом необходимо обеспечить весь рабочий диапазон изменения  при произвольном сочетании параметров греющего пара и воды на входе в подогреватель.

при произвольном сочетании параметров греющего пара и воды на входе в подогреватель.

2.3.4. Из обобщенной характеристики могут быть определены значения температуры воды на выходе из подогревателя, а также температурного напора при любых параметрах греющего пара и температуры воды на входе. Например, известны  ,

,  и

и  по рис.2, е определяем значение

по рис.2, е определяем значение  , находим

, находим

и

и  [4]

[4]

и вычисляем значение энтальпии воды на выходе из подогревателя

.

.

После этого находим:

[4]

[4]

Таким образом, тепловая производительность подогревателя, приходящаяся на 1 °С максимальной разности температур греющего и нагреваемого теплоносителей, является универсальной и может быть использована для определения характеристик подогревателя.

2.4. Зависимость температуры конденсата греющего пара от давления греющего пара (рис.2, ж) строится по результатам испытания и позволяет оценить переохлаждение конденсата греющего пара при разных режимах работы турбоустановки. Для принятой формы построения основной характеристики подогревателя (рис.2, а) температура конденсата греющего пара может быть нанесена также на этом графике.

2.5. Потеря давления пара в трубопроводе отбора строится в зависимости от расчетного комплекса  (т/ч)

(т/ч) ·м

·м /кг:

/кг:

(рис.2,з)

(рис.2,з)

где  .

.

Построение по опытным данным зависимости потери давления от комплекса  позволяет ограничить количество опытов, так как эта зависимость представляет собой прямую линию.

позволяет ограничить количество опытов, так как эта зависимость представляет собой прямую линию.

2.6. Гидравлическое сопротивление подогревателя по воде строится в виде зависимости

(рис.2, и).

(рис.2, и).

3. ЦЕЛЬ И ЗАДАЧИ ИСПЫТАНИЙ

3.1. Качество работы ПВД существенно влияет на экономичность турбоустановки. Так, на энергоблоках с начальным давлением 240 кгс/см отключение ПВД приводит к увеличению удельного расхода тепла на 4%, а недогрев питательной воды в отдельных аппаратах на 10 °С снижает экономичность турбоустановки на 0,1-0,3%.

отключение ПВД приводит к увеличению удельного расхода тепла на 4%, а недогрев питательной воды в отдельных аппаратах на 10 °С снижает экономичность турбоустановки на 0,1-0,3%.

Работа ПВД должна являться постоянным объектом контроля и наблюдений со стороны эксплуатационного и наладочного персонала электростанций.

3.2. Целями испытаний ПВД могут являться:

- определение тепловой эффективности работы группы ПВД или отдельных аппаратов;

- определение гидравлической характеристики группы ПВД в целом или отдельных ее элементов;

- определение потерь экономичности, связанных с потерями давления греющего пара, обводом через неплотности защитных клапанов и другими отклонениями от нормальных условий эксплуатации;

- проверка работы зоны пароохладителей (ОП).

3.3. Испытания ПВД проводятся в следующих случаях:

- в процессе наладочных работ после пуска турбоустановки из монтажа;

- после капитального ремонта или проведения реконструктивных работ в трубной системе, в схеме отвода конденсата греющего пара, на паропроводах греющего пара;

- при снижении конечной температуры питательной воды или обнаружении повышенного недогрева в отдельных аппаратах в процессе эксплуатации;

- периодически 1-2 раза в год, если эксплуатационный контроль за работой ПВД недостаточен для оценки качества работы каждого аппарата.

4. ПОДГОТОВКА К ИСПЫТАНИЯМ

Подготовка к испытаниям состоит из следующих этапов:

- ознакомление с установкой;

- составление программы испытаний;

- составление перечня измеряемых величин и схемы измерений;

- выбор способов измерения и измерительных приборов;

- оснащение установки измерительными средствами.

4.1. При ознакомлении с установкой руководитель испытания должен:

- изучить техническую документацию: проектные данные завода-изготовителя, акты проверок, журналы дефектов, эксплуатационные данные, инструкцию по обслуживанию подогревателей;

- проверить работу ПВД по эксплуатационным приборам;

- наметить места установки новых измерительных приборов (гильз, штуцеров);

- разработать и согласовать с руководством ТЭС программу испытаний, отметить наиболее сложные из подготовительных работ.

4.2. Приложениями к программе испытаний являются тепловая схема и перечни подготовительных работ и точек измерений. На схеме условными обозначениями изображают:

- все элементы тепловой схемы: подогреватели, насосы, трубопроводы с арматурой - с указанием направления потоков пара, воды и конденсата греющего пара;

- точки измерений, номера которых соответствуют прилагаемому перечню измеряемых величин.

Пример схемы измерений при испытании ПВД турбоагрегата К-200-130 приведен на рис.3.

Рис.3. Схема регенерации высокого давления турбоагрегата К-200-130

с указанием точек измерения при испытании:

давление;

давление;  температура;

температура;  расход

расход

4.2.1. Пример перечня измеряемых величин для определения тепловой характеристики отдельных подогревателей и группы ПВД приведен в табл.1.

Таблица 1

|

Измеряемая величина |

Место измерения |

|

Давление греющего пара (перед каждым ПВД) |

Трубопровод греющего пара перед подогревателем (после всей арматуры) |

|

Температура греющего пара (перед каждым ПВД) |

Трубопровод греющего пара (на расстоянии 1,5-2 м от подогревателя). При наличии врезок в трубопровод пара отсоса от уплотнений измерение производится после врезок, перед подогревателем |

|

Давление пара в корпусе подогревателя (в каждом ПВД) |

Корпус ПВД в зоне КП |

|

Температура конденсата греющего пара (после каждого ПВД) |

Трубопровод конденсата греющего пара непосредственно за подогревателем, до регулятора уровня |

|

Температура воды на входе в подогреватель (перед каждым ПВД) |

Трубопровод питательной воды перед подогревателем |

|

Температура воды на выходе из последнего подогревателя |

Трубопровод питательной воды непосредственно у корпуса подогревателя, до клапана автоматической защиты |

|

Температура воды за группой ПВД |

Трубопровод питательной воды на котел, после врезки всех потоков (автоматический обвод помимо ПВД, линия холодного питания) |

|

Расход питательной воды |

Эксплуатационное сужающее устройство для измерения расхода питательной воды |

4.2.2. Для определения гидравлической характеристики группы ПВД необходимо производить измерения давления воды на входе в группу подогревателей и на выходе из нее.

4.2.3. Для определения потери давления в трубопроводе греющего пара необходимо измерить давление пара в камере отбора.

4.2.4. При испытании ПВД фиксируются по эксплуатационным приборам электрическая мощность турбины, расход свежего пара, расход пара в промышленные и теплофикационные отборы, давление в деаэраторе.

4.3. Точность измерения основных величин, включая погрешность отсчета показаний приборов, должна составлять: давление пара 0,5%; температура пара 3 °С; температура воды и конденсата греющего пара 1 °С.

4.3.1. Давление воды и пара достаточно точно и надежно измеряется трубчато-пружинными манометрами класса точности 0,6. Исходя из надежности работы манометров конечное значение шкалы выбирается с таким расчетом, чтобы оно превышало измеряемую величину в 1,5-2 раза. Однако минимальное измеряемое давление не должно быть меньше 1/3 конечного значения шкалы.

Перед манометром необходимо устанавливать запорный вентиль и вентиль для продувки. Внутренний диаметр медной или стальной трубки соединительной линии выбирается не менее 6 мм. Перед проведением и после испытаний манометры следует подвергнуть поверкам с помощью грузопоршневого или образцового манометров. По результатам поверок составляются протоколы и строятся поправочные кривые.

К показаниям манометров вносятся поправки на погрешность прибора по поправочным кривым, а также на положение манометра относительно места отбора давления [5].

4.3.2. Для измерения температуры пара и воды применяются протарированные высококачественные термопары совместно с лабораторным потенциометром, а также проверенные термометры сопротивления. Правила организации измерений температур изложены в [6].

4.3.3. Для измерения расхода воды используются штатные нормальные сужающие устройства с дифманометрами-расходомерами, установленные в соответствии с [7]. До начала испытания должна быть проведена поверка вторичных приборов этих устройств.

4.3.4. Расход пара на регенеративный подогреватель определяется на основании теплового баланса подогревателя (см. разд.6).

5. ПРОГРАММА ИСПЫТАНИЙ И ПОРЯДОК ПРОВЕДЕНИЯ ОПЫТОВ

5.1. Программа испытаний определяет объем и характер всех работ и является основным техническим документом. Программа испытаний содержит следующие разделы:

- цель испытаний;

- условия работы турбоустановки во время испытаний;

- режимы, нагрузки;

- методы измерений;

- меры безопасности при проведении работ.

5.2. Перед проведением каждого основного опыта те параметры, изменение которых может повлиять на результаты опытов, следует стабилизировать и затем поддерживать постоянными.

Максимальные отклонения величин от средних за опыт значений не должны превышать:

-

расход воды через подогреватель ±5%;

-

давление греющего пара ±5%;

-

температура воды на входе в подогреватель ±2 °С.

5.3. В процессе проведения опытов необходимо осуществлять контроль за режимом работы установки, за схемой измерений, проверяя сходимость дублированных измерений и достоверность полученных значений.

5.4. При проведении опытов необходимо поддерживать нормальный уровень конденсата греющего пара в подогревателе. При пониженном уровне возможен "пролет" греющего пара по линии дренажа греющего пара.

5.5. Все измерения, проводимые в процессе испытаний, и время отсчета фиксируются в журналах наблюдений. Записи измерений должны производиться с интервалом в 2,5 мин. Продолжительность опыта - не менее 30 мин.

5.6. Перед проведением испытаний подогревателей необходимо выявить и зафиксировать состояние поверхностей нагрева каждого подогревателя, количество отглушенных трубок. Эти сведения используются также при последующих испытаниях с отличающимся состоянием подогревателя.

5.7. Перед испытанием необходимо проверить работу регуляторов уровня, водоуказательные стекла и систему отсоса воздуха и газов.

5.8. Во время проведения опытов проверяется плотность обводных задвижек и автоматических устройств. Контроль осуществляется по температуре воды до и после обвода (см. разд.6).

5.9. Для построения тепловой характеристики подогревателя необходимо провести не менее пяти опытов.

5.9.1. Для получения характеристики одного или всех подогревателей системы регенерации высокого давления конденсационного турбоагрегата достаточно провести опыты при изменении нагрузки турбины от 50 до 100%.

5.9.2. Для определения характеристики подогревателя, работающего в схеме регенерации турбины типа Р или ПТ, ограничиваются проведением серии опытов с переменным расходом воды через подогреватели, без изменения мощности главной турбины.

5.9.3. Характеристика подогревателя, работающего в схеме регенерации турбины типа ПТ, получается из серии опытов по определению характеристики отсека, к которому данный подогреватель относится.

5.9.4. Все данные, необходимые для определения гидравлической характеристики подогревателя по воде и сопротивления паропровода греющего пара, получаются при определении тепловой характеристики.

5.9.5. Если необходимо определить только гидравлическую характеристику, проводится три-пять опытов при расходах воды через подогреватель, превышающих 50%, и нагревах воды, близких к номинальным.

5.9.6. Основным опытам предшествуют пробные опыты, во время которых проверяется готовность оборудования к испытаниям, исправность приборов и измерительных устройств, степень подготовленности персонала к проведению испытания.

5.10. Примеры технических программ испытаний ПВД приведены в приложении 2.

Для более четкой организации проведения опытов помимо технической программы испытаний составляются рабочие программы, в которых дополнительно указываются:

- дата проведения опытов;

- перечень изменений в тепловой схеме;

- лица, ответственные за ведение режима;

- меры по обеспечению безопасности проведения испытаний.

5.11. Размещение и оборудование рабочих мест наблюдателей должны исключать возможность травматизма. При производстве переключений персонал из района ПВД должен удаляться.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Журналы наблюдений и диаграммные ленты самопищущих приборов должны быть просмотрены для выявления недопустимых отклонения и ошибок. После проверки устанавливаются границы каждого опыта, начало и конец записей, подлежащих обработке, и исключаются опыты, не соответствующие требованиям условий испытания.

6.2. К обработке результатов испытаний принимаются средние значения величин, вычисленные по записям в журналах наблюдений и на диаграммных лентах в пределах размеченных промежутков.

Определение расходов воды при использовании сужающих устройств с дифманометрами производится по среднеарифметическому значению квадратных корней из отдельных показаний дифманометров. Если отклонения отдельных показаний от среднего значения не превышают ±20%, допускается определение расходов по корню квадратному из среднеарифметического значения показаний дифманометров.

Средние значения других параметров вычисляются как среднеарифметическое из всех показаний за опыт. Усредненные значения всех измеренных в опыте величин после введения поправок должны быть сведены в таблицу (см. табл.2) и помещены в отчет по испытаниям.

Таблица 2

Площадь поверхности теплообмена ПВД N ____  _____ м

_____ м

|

N п.п. |

Наименование величин |

Обозначение |

Единица измерения |

Номер опыта |

Примечание |

||

|

1 |

2 |

||||||

|

1 |

Дата проведения опыта |

- |

- |

||||

|

2 |

Продолжительность опыта |

|

мин |

||||

|

3 |

Электрическая нагрузка турбины |

|

кВт |

||||

|

4 |

Расход свежего пара на турбину |

|

т/ч |

||||

|

5 |

Расход питательной воды |

|

т/ч |

|

|||

|

6 |

Давление питательной воды |

|

кгс/см |

||||

|

Питательная вода: |

|||||||

|

температура |

|||||||

|

7 |

вход |

|

°С |

||||

|

8 |

выход |

|

°С |

||||

|

энтальпия |

|||||||

|

9 |

вход |

|

ккал/кг |

||||

|

10 |

выход |

|

ккал/кг |

||||

|

11 |

расход через подогреватель |

|

т/ч |

||||

|

Состояние пара в камере отбора: |

|||||||

|

12 |

давление |

|

кгс/см |

||||

|

13 |

температура |

|

°С |

||||

|

14 |

энтальпия |

|

ккал/кг |

||||

|

Греющий пар на входе в подогреватель: |

|||||||

|

15 |

давление |

|

кгс/см |

||||

|

16 |

температура |

|

°С |

||||

|

17 |

энтальпия |

|

ккал/кг |

||||

|

18 |

удельный объем |

|

м |

|

|||

|

19 |

температура насыщения |

|

°С |

|

|||

|

20 |

расход |

|

т/ч |

|

|||

|

Конденсат греющего пара: |

|||||||

|

21 |

температура |

|

°С |

||||

|

22 |

энтальпия |

|

ккал/кг |

||||

|

23 |

Теплоиспользование греющего пара |

|

ккал/кг |

|

|||

|

Конденсат предыдущего подогревателя: |

|||||||

|

24 |

расход |

|

т/ч |

||||

|

25 |

температура |

|

°С |

||||

|

26 |

энтальпия |

|

ккал/кг |

||||

|

27 |

Температурный напор |

|

°С |

|

|||

|

28 |

Переохлаждение конденсата греющего пара |

|

°С |

|

|||

|

29 |

Недоохлаждение конденсата греющего пара |

|

°С |

|

|||

|

30 |

Удельная тепловая нагрузка |

|

Мкал/(м |

|

|||

|

31 |

Удельная тепловая производительность |

|

Мкал/(°С·ч) |

|

|||

|

32 |

Потери давления греющего пара |

|

кгс/см |

|

|||

|

33 |

Расчетный комплекс |

|

(т/ч) |

||||

6.3. Подсчет расхода питательной воды  производится на основании [7].

производится на основании [7].

В опыте необходимо определить расход воды через подогреватели при наличии обвода воды помимо подогревателей:

,

,

где  ,

,  ,

,  - энтальпия воды на котел, на входе в группу ПВД, на выходе из последнего ПВД за врезкой потоков воды из пароохладителей.

- энтальпия воды на котел, на входе в группу ПВД, на выходе из последнего ПВД за врезкой потоков воды из пароохладителей.

6.4. Нагрев и повышение энтальпии воды в подогревателе определяется как разница температур (энтальпий) воды на выходе из подогревателя и на входе в него:

;

;

.

.

Энтальпия, удельный вес и объем пара и воды, а также температура насыщения принимаются при расчетах по [4].

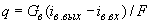

6.5. Теплоиспользование греющего пара определяется разностью энтальпий пара на входе в подогреватель и конденсата греющего пара на выходе из подогревателя.

.

.

6.6.Расход пара на подогреватель  определяется из теплового баланса ПВД.

определяется из теплового баланса ПВД.

,

,

где  ,

,  - энтальпии воды на выходе из подогревателя и входе в него;

- энтальпии воды на выходе из подогревателя и входе в него;

,

,  - расход и энтальпия конденсата греющего пара, поступающего из вышестоящего ПВД.

- расход и энтальпия конденсата греющего пара, поступающего из вышестоящего ПВД.

Для подогревателя, в который не поступает конденсат греющего пара, формула упрощается:

.

.

7. ХАРАКТЕРИСТИКА ЗОНЫ ОХЛАЖДЕНИЯ ПАРА

7.1. В связи с ростом параметров пара в отборах турбин на энергоблоках с промперегревом стало целесообразным более рациональное использование тепла перегрева отбираемого пара, чем это предусматривалось конструкцией ПВД ТКЗ и проектными схемами турбоустановок.

В настоящее время получили распространение три схемы включения зоны ОП по нагреваемой воде:

- традиционная (наиболее распространенная) схема последовательного включения зоны ОП данного подогревателя после зоны КП этого подогревателя, где вода после ОП смешивается с основным потоком перед следующим по ходу воды подогревателем (рис.4);

- схема включения зоны ОП по питательной воде параллельно последующим по ходу воды подогревателям (схема Рикара-Некольного) (рис.5);

- схема с концевой зоной ОП (схема Виолена-Хюльза), в которой греющий пар подогревателя охлаждается питательной водой после всех ПВД (рис.6).

Рис.4. Схема группы ПВД с встроенными пароохладителями с указанием точек измерения при испытании:

ОК - охладитель конденсата греющего пара; КП - основная секция (собственно подогреватель);

ОП - пароохладитель пара

- подпорная шайба

- подпорная шайба

Рис.5. Схема группы ПВД с пароохладителями, включенными по схеме Рикара-Некольного,

с указанием точек измерений при испытании

Рис.6. Схема группы ПВД с пароохладителями, включенными по схеме Виолена-Хюльза,

с указанием точек измерения при испытании

В последние годы получила широкое распространение реконструкция ПВД с переводом их КП на одноходовые (по воде). При этом повышается надежность их работы за счет уменьшения скорости воды. Однако при этом снижается экономичность работы ПВД. Для возможного сохранения экономичности реконструированных ПВД внедряется одна из описанных схем включения зоны ОП. Могут быть и другие, комбинированные схемы включения зоны ОП.

7.2. Эффективность работы ОП в схемах Рикара-Некольного и Виолена-Хюльза зависит от правильности выбора расхода воды через нее. Расход воды определяется расчетом, при этом следует стремиться к более полному использованию тепла перегрева греющего пара, однако не допуская в зоне ОП конденсации пара.

Тепловой и гидравлический расчет шайб, устанавливающих расход воды через ОП, производится разработчиками реконструкции (ТКЗ, УралВТИ). Расход воды на первых ПВД с такими схемами включения ОП может регулироваться запорной арматурой, устанавливаемой последовательно с шайбами на линиях отвода воды из ОП.

При реконструкции последующих аналогичных ПВД устанавливаются шайбы с уточненными характеристиками, рассчитанными по суммарному расходу воды через шайбу и арматуру, полученному на первых ПВД.

Неправильный выбор подпорных шайб может привести к снижению эффективности работы ПВД. К снижению температуры питательной воды приводит и эрозионный износ подпорных шайб, что нередко имеет место при эксплуатации ПВД.

7.3. Исследования зоны ОП ввиду их сложности могут проводиться лишь в случае крайней необходимости (например, после существенной реконструкции; на головном образце ПВД).

При проведении исследования эффективности работы пароохладителей необходимо получить данные о расходе воды через ОП и ее нагреве, а также о потере давления в ОП.

7.4. На пароохладителях, включенных по схеме Виолена-Хюльза или Рикара-Некольного для измерения расхода воды через ОП и температуры за ОП устанавливаются сужающее устройство и термометрические гильзы на трубопроводе за ОП. Температура воды до ОП определяется по температуре на выходе из подогревателя, после которого она поступает в ОП.

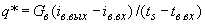

7.5. При исследовании работы ОП определяются:

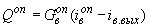

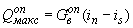

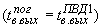

- абсолютное количество тепла, передаваемого в ОП,

,

,

где  - расход воды через пароохладитель:

- расход воды через пароохладитель:

,

,  - энтальпия воды за ОП, на выходе из основной секции (КП) подогревателя;

- энтальпия воды за ОП, на выходе из основной секции (КП) подогревателя;

- отношение переданного тепла  к максимально возможному

к максимально возможному

, %,

, %,

где  - максимально возможное тепло, передаваемое воде в ОП,

- максимально возможное тепло, передаваемое воде в ОП,

.

.

7.6. Оптимальным расходом воды через включенный по схеме Рикара-Некольного ОП является минимальный расход, обеспечивающий максимальную передачу тепла в ОП.

Для выявления оптимального расхода воды через ОП, включенный по схеме Рикара-Некольного, проводится серия опытов с переменным расходом воды через ОП при неизменной мощности турбины. Требуется провести не менее трех серий опытов в диапазоне изменения мощности от 50 до 100%.

Ориентировочно оптимальный расход воды в пароохладителях, включенных по схеме Рикара-Некольного, составляет 0,5 расхода пара на подогреватель при условии соблюдения полного принципа противотока в ОП [8].

Увеличение расхода воды через ОП приводит к соответствующему снижению температуры выходящей из ОП воды. При температуре воды из ОП ПВД N 2 (см. рис.5), равной температуре воды за ПВД N 1  , эффект от схемы Рикара-Некольного для ОП ПВД N 2 будет отсутствовать, а при

, эффект от схемы Рикара-Некольного для ОП ПВД N 2 будет отсутствовать, а при  даже может стать отрицательным.

даже может стать отрицательным.

7.7. При последовательной схеме включения встроенного ОП анализ его работы производится по температуре воды до и за ОП с помощью термометрических гильз, установленных в коллекторных трубах подогревателя.

7.8. При встроенном ОП и последовательной схеме его включения расход пара на каждый ПВД определяется по формулам разд.6. В пароохладителях, включенных по схеме Рикара-Некольного (см. рис.5), расходы пара на подогреватели N 1, 2, 3 соответственно определяются по формулам:

;

;

;

;

,

,

где  ,

,  ,

,  - расходы воды через группу ПВД, пароохладители ПВД N 2 и ПВД N 3;

- расходы воды через группу ПВД, пароохладители ПВД N 2 и ПВД N 3;

,

,  - энтальпия воды за ОП2 и ОП3

- энтальпия воды за ОП2 и ОП3

.

7.9. Для измерения потери давления в ОП необходимо установить штуцер на корпусе подогревателя для возможности подключения манометра или дифференциального измерения перепада давлений на ОП.

8. АНАЛИЗ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ ПВД И РАЗРАБОТКА РЕКОМЕНДАЦИЙ

ПО ПОВЫШЕНИЮ НАДЕЖНОСТИ И ЭКОНОМИЧНОСТИ ЕГО РАБОТЫ

8.1. Повышенный температурный напор является признаком неудовлетворительного состояния подогревателя или его несоответствия фактическим условиям работы.

Основными причинами повышенного температурного напора подогревателя являются:

8.1.1. Недостаточная рабочая поверхность теплообмена  , удаление, затопление части трубок.

, удаление, затопление части трубок.

8.1.2. Загрязнение поверхности теплообмена с водяной и паровой сторон, неудачный выбор места и устройства отсоса воздуха.

8.1.3. Тепловая перегрузка из-за повышенного расхода воды или пониженной температуры воды на входе.

8.2. Кроме того, при работе подогревателя могут возникнуть следующие отклонения:

8.2.1. Повышенное падение давления в паропроводе в результате неполного открытия задвижек и обратного клапана; малого диаметра трубопровода и арматуры, повышенного сопротивления паровпуска и зоны ОП.

8.2.2. Перепуск воды помимо подогревателей вследствие неплотности арматуры на обводных линиях; при этом для потока воды через подогреватели температурный напор несколько уменьшается (из-за недогрузки подогревателей), однако для всего потока нагрев и конечная температура воды снижаются.

8.2.3. "Пролет" пара при пониженном уровне конденсата греющего пара в подогревателе, при котором вытесняется пар меньшей теплоценности, что снижает экономичность турбоустановки; кроме того, ухудшается эффективность работы ОП.

8.2.4. Увеличенный отсос пара с воздухом из подогревателя; при этом, как и в п.8.2.3, пар большей теплоценности вытесняет в регенеративной системе пар меньшей теплоценности, что снижает экономичность установки.

8.2.5. Повышенное гидравлическое сопротивление по водяной стороне вследствие загрязнения трубок, уменьшения числа и диаметра трубок, неполного открытия арматуры.

8.2.6. Эрозионный износ распределительных шайб в коллекторной системе ПВД.

8.2.7. Увеличенные потери тепла вследствие наружного охлаждения плохо изолированных горячих поверхностей.

8.3. Перечисленные недостатки обнаруживаются путем измерений, осмотра, сравнения с проектными данными.

8.4. Для устранения выявленных по результатам испытания причин неудовлетворительной работы подогревателя разрабатываются соответствующие рекомендации по их устранению.

8.5. При анализе результатов испытаний, проведенных после реконструкции подогревателей, необходимо оценить эффективность изменений, внесенных в конструкцию и в схему работы ПВД (см. [9, 10]).

Приложение 1

ХАРАКТЕРИСТИКА ПВД ТУРБОУСТАНОВОК МОЩНОСТЬЮ 50-800 МВт

И ОСНОВНЫЕ ПАРАМЕТРЫ ГРЕЮЩЕГО ПАРА И ПИТАТЕЛЬНОЙ ВОДЫ

|

N п.п. |

Типоразмер подогревателя |

Площадь поверхности теплообмена, м |

Рабочее (избы- |

Рабочее (избы- |

Номи- |

Расчетный тепловой поток, 10 |

Макси- |

Гидрав- |

Типоразмер турбин, завод изготовитель |

Коли- |

||

|

Пол- |

Зона ОП |

Зона ОК |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

ПВ-180-180-20-I |

180 |

32,8 |

16,3 |

180 |

20,0 |

200 |

4,0 |

350 |

19,0 |

К-50-90-4 ЛМЗ |

2 |

|

2 |

ПВ-180-180-33-I |

180 |

32,8 |

16,3 |

180 |

33,0 |

200 |

5,7 |

435 |

19,0 |

1 |

|

|

3 |

ПВ-250-180-21-I |

250 |

21,0 |

21,0 |

180 |

21,0 |

365 |

9,7 |

350 |

20,0 |

К-10-90-7 ЛМЗ |

2 |

|

4 |

ПВ-250-180-33-I |

250 |

21,0 |

21,0 |

180 |

33,0 |

365 |

9,3 |

410 |

20,0 |

1 |

|

|

5 |

ПВ-350-230-21-I |

350 |

31,6 |

63,2 |

230 |

21,0 |

375 |

17,3 |

355 |

21,0 |

ПТ-60/75-130/13 ЛМЗ ПТ-60/75-90/13 ЛМЗ ПТ-50/60-130/7 ТМЗ Т-50/60-130 ТМЗ |

1 |

|

6 |

ПВ-350-230-36-I |

350 |

31,6 |

42,1 |

230 |

36,0 |

375 |

13,1 |

430 |

21,0 |

1 |

|

|

7 |

ПВ-350-230-50-I |

350 |

31,6 |

42,1 |

230 |

50,0 |

375 |

14,5 |

475 |

21,0 |

1 |

|

|

8 |

ПВ-425-230-13-I |

425 |

42,0 |

63,0 |

230 |

13,0 |

550 |

12,1 |

450 |

25,0 |

Т-100/120-130-3 ТМЗ |

1 |

|

9 |

ПВ-425-230-23-I |

425 |

42,0 |

63,0 |

230 |

25,0 |

550 |

15,1 |

530 |

25,0 |

ПТ-80/100-130/13 ЛМЗ Р-50-130/13 ЛМЗ Т-100/120-130-3 ТМЗ |

1 |

|

10 |

ПВ-425-230-35-I |

425 |

42,0 |

63,0 |

230 |

37,0 |

550 |

11,4 |

500 |

25,0 |

Р-50-130/13 ЛМЗ ПТ-80/100-130/13 ЛМЗ Т-100/120-130-3 ТМЗ |

1 |

|

11 |

ПВ-500-230-50-I |

500 |

42,0 |

83,5 |

230 |

50,0 |

600 |

16,9 |

416 |

42,0 |

ПТ-80/100-130/13 ЛМЗ Р-50-130/13 ЛМЗ |

1 |

|

12 |

ПВ-700-265-13 |

775 |

82,5 |

92,8 |

265 |

13,0 |

700 |

16,8 |

449 |

25,0 |

К-200-130-3 ЛМЗ |

1 |

|

13 |

ПВ-700-265-31 |

775 |

72,5 |

92,8 |

265 |

31,0 |

700 |

27,7 |

341 |

24,0 |

1 |

|

|

14 |

ПВ-700-265-45 |

775 |

82,5 |

41,4 |

265 |

45,0 |

700 |

17,8 |

392 |

24,0 |

1 |

|

|

15 |

ПВ-800-230-14 |

760 |

84,5 |

95,0 |

230 |

14,0* |

850 |

24,5 |

500 |

15,4 |

Т-175/210-130 ТМЗ Р-100-130/15 ТМЗ ПТ-135/165-130/15 ТМЗ |

1 |

|

16 |

ПВ-800-230-21 |

800 |

84,5 |

63,4 |

230 |

21,0* |

850 |

24,0 |

500 |

11,0 |

1 |

|

|

17 |

ПВ-800-230-32 |

800 |

84,5 |

31,7 |

230 |

32,0* |

850 |

19,1 |

475 |

12,0 |

Т-175/210-130 ТМЗ Р-100-130/15 ТМЗ ПТ-135/165-130/15 ТМЗ |

1 |

|

18 |

ПВ-900-380-18-I |

992 |

101,0 |

152,0 |

380 |

18,0 |

950 |

23,4 |

475 |

14,0 |

Т-250/300-240 ТМЗ К-300-240-1 ЛМЗ К-300-240-2 ХТГЗ |

1 |

|

19 |

ПВ-900-380-66-I |

980 |

101,0 |

75,0 |

380 |

66,0 |

950 |

22,3 |

390 |

14,0 |

Т-250/300-240 ТМЗ К-300-240-1 ЛМЗ К-300-240-2 ХТГЗ |

1 |

|

20 |

ПВ-1200-380-42-I |

1203 |

125,0 |

188,0 |

380 |

43,0 |

930 |

40,3 |

335 |

18,0 |

1 |

|

|

21 |

ПВ-1600-380-17 |

1560 |

92,5 |

222,0 |

380 |

17,0 |

1390 |

21,0 |

441 |

24,0 |

К-800-240-3 ЛМЗ |

2 |

|

22 |

ПВ-1600-380-66 |

1650 |

111,0 |

92,5 |

380 |

66,0 |

1390 |

42,0 |

350 |

24,0 |

2 |

|

|

23 |

ПВ-2300-380-40 |

2135 |

87,0 |

185,0 |

380 |

40,0 |

1390 |

42,0 |

290 |

24,0 |

2 |

|

|

24 |

ПВ-2000-380-17 |

2135 |

314,0 |

261,0 |

380 |

17,0 |

1705 |

- |

432 |

41,0 |

К-500-240-2 ХТГЗ |

1 |

|

25 |

ПВ-2300-380-44 |

2100 |

202,0 |

261,0 |

380 |

44,0 |

1625 |

- |

304 |

46,3 |

1 |

|

|

26 |

ПВ-2300-380-61 |

2100 |

314,0 |

139,2 |

380 |

61,0 |

1504 |

- |

347 |

33,0 |

1 |

|

Примечания.

* Расчетное давление (на прочность) в корпусе 40 кгс/см .

.

** Расчетный тепловой поток представлен максимальным значением для турбоустановок, в которых используется данный подогреватель. При его расчете приняты номинальные показатели работы подогревателя в тепловой схеме установки.

Приложение 2

ПРИМЕРЫ ТЕХНИЧЕСКИХ ПРОГРАММ ИСПЫТАНИЙ ПВД

1. Снятие тепловых характеристик ПВД турбоагрегата К-200-130 ЛМЗ.

1.1. Перед проведением основных опытов проводятся один-два пробных опыта продолжительностью по 30 мин на любых нагрузках турбоагрегата в диапазоне 120-200 МВт.

1.2. Основные опыты

|

Мощность турбоагрегата, МВт |

120 |

140 |

160 |

180 |

Максимальная |

|

Количество опытов |

1 |

1 |

1 |

2 |

1 |

|

Продолжительность опыта, мин |

|

||||

1.3. Условия проведения опытов:

1.3.1. Режим работы турбоагрегата стабильный. Колебания мощности во время опыта не должны превышать ±5%.

1.3.2. Расход питательной воды равен расходу пара на турбину ( ).

).

1.3.3. Давление в деаэраторе 6 кгс/см .

.

1.3.4. Сброс конденсата греющего пара каскадный, в деаэратор.

2. Снятие тепловых характеристик ПВД турбоагрегата ПТ-60-130/13.

2.1. Перед проведением основных опытов проводится один-два пробных опыта продолжительностью по 30 мин при любых расходах пара на турбину в диапазоне 200-350 т/ч.

2.2. Основные опыты

|

Расход пара на турбину, т/ч |

200 |

230 |

280 |

320 |

350 |

Максимальный |

|

Количество опытов |

1 |

1 |

1 |

2 |

2 |

1 |

|

Продолжительность опыта, мин. |

|

|||||

2.3. Условия проведения опытов:

2.3.1. Режим работы турбоагрегата стабильный. Колебания расхода пара на турбину во время опыта не должны превышать ±5%.

2.3.2. Расход питательной воды равен расходу пара на турбину( ).

).

2.3.3. Давление в деаэраторе номинальное.

2.3.4. Сброс конденсата греющего пара каскадный, в деаэратор.

Список использованной литературы

1. OCT 108.271.17-76. Подогреватели поверхностные низкого и высокого давления для системы регенерации стационарных паровых турбин.

2. Соколов Е.Я. Тепловые характеристики теплообменных аппаратов. - Теплоэнергетика, 1958, N 5.

3. Рыжкин В.Я. Тепловые электрические станции. М.: Энергия, 1976.

4. Вукалович М.П., Ривкин С.Л., Александров А.А. Таблицы теплофизических свойств воды и водяного пара. М.: Издательство стандартов, 1969.

5. Клямкин С.Л. Тепловое испытание паротурбинных установок электростанций. М.: Госэнергоиздат, 1961.

6. Мурин Г.А. Теплотехнические измерения. М.: Энергия, 1979.

7. ПРАВИЛА 28-64 измерения расхода жидкостей, газов и паров стандартными диафрагмами и соплами. М.: Издательство стандартов, 1964.

8. Рыжкин В.Я., Кузнецов A.M. Анализ тепловых схем мощных конденсационных блоков. М.: Энергия, 1972.

9. Флос С.Л. Эффективность реконструкции ПВД типа ПВСС-350 - В сб.: Наладочные и экспериментальные работы ОРГРЭС. Вып.ХXIV. М.: Госэнергоиздат, 1960.

10. Полыновский Я.Л., Mарушкин B.M. Модернизация подогревателей высокого давления действующих энергоблоков. - Электрические станции, 1974, N 6.

ккал/ч**

ккал/ч**