ГОСТ 5009-82 Шкурка шлифовальная тканевая и бумажная Технические условия (с Изменениями N 1, 2)

ГОСТ 5009-82

Группа Г25

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШКУРКА ШЛИФОВАЛЬНАЯ ТКАНЕВАЯ И БУМАЖНАЯ

Технические условия

Abrasive cloth. Specifications

ОКП 39 8500

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18.02.82 N 735

3. ВЗАМЕН ГОСТ 5009-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Приложение 2 |

|

|

5.4 |

|

|

2.5 |

|

|

2.3 |

|

|

2.6 |

|

|

4.2 |

|

|

2.7.3, 4.1.1, 4.3, 4.4 |

|

|

5.4 |

|

|

5.13 |

|

|

5.4 |

|

|

5.17 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (ноябрь 2001 г.) с Изменениями N 1, 2, утвержденными в апреле 1987 г., июле 1989 г. (ИУС 8-87, 11-89)

Настоящий стандарт распространяется на тканевую шлифовальную шкурку, предназначенную для абразивной обработки различных материалов без охлаждения или с применением смазочно-охлаждающих жидкостей на основе масла, керосина, уайт-спирита.

1. ТИПЫ И РАЗМЕРЫ

1.1. Шкурка должна изготовляться типов:

-

1 - для машинной обработки неметаллических материалов, металлов и сплавов низкой твердости и ручной обработки различных материалов;

-

2 - для машинной и ручной обработки твердых и прочновязких материалов.

1.2. Шкурка должна выпускаться в рулонах, размеры которых указаны в табл.1.

Таблица 1

|

Ширина, мм |

Длина, м ±0,3 |

|

|

Номин. |

Пред. откл. |

|

|

725, 740, 770, 800, 830 |

±15 |

20, 30*, 50** |

|

1350, 1400 |

±25 |

|

____________

* Для ширин до 830 мм зернистостей 63-32 и ширин свыше 830 мм зернистостей 32-12.

** Для ширин до 830 мм зернистостей менее 32 и ширин свыше 830 мм зернистостей менее 12.

Примечание. По заказу потребителя допускается изготовление рулонов других размеров.

(Измененная редакция, Изм. N 2).

1.3. Шкурка должна изготовляться со следующими видами рабочего слоя:

С - сплошной;

Р - рельефный.

1.4. Исполнения и размеры рельефного рабочего слоя должны соответствовать указанным на чертеже и в табл.1а.

Таблица 1a

Размеры в миллиметрах

|

Зернистость |

Ширина |

Шаг |

||||||

|

|

|

|

|

|||||

|

Интервал |

Пред. откл. |

Интервал |

Пред. откл. |

Интервал |

Пред. откл. |

Интервал |

Пред. откл. |

|

|

50-25 |

1,5-15,0 |

±1,0 |

0,5-4,0 |

±0,3 |

3,0-38,0 |

±2,0 |

1,0-8,0 |

±0,5 |

|

20; 16 |

1,0-10,0 |

±0,3 |

2,5-25,0 |

±1,0 |

||||

|

12-М40 |

0,5-5,0 |

0,3-2,0 |

±0,2 |

1,0-20,0 |

±0,5 |

0,5-6,0 |

±0,3 |

|

1.5. Отклонение от параллельности образующих линий рельефа должно быть в пределах допуска на шаг рельефа.

Пример условного обозначения тканевой шлифовальной шкурки типа 2, с рельефным рабочим слоем шириной 830 мм, длиной 50 м, на сарже средней N 2 суровой, из белого электрокорунда марки 24А, зернистости 40-Н, на мездровом клее:

2Р 830

50 С2 24А 40-Н М ГОСТ 5009-82

50 С2 24А 40-Н М ГОСТ 5009-82

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шкурка должна изготовляться в соответствии с требованиями настоящего стандарта.

2.2. Шкурка должна изготовляться из шлифовальных материалов, указанных в табл.2.

Таблица 2

|

Вид шлифматериала |

Марка шлифматериала |

|

Нормальный электрокорунд |

15А, 14А, Ф14А, 13А, Ф13А |

|

Белый электрокорунд |

25А, 24А, 23А |

|

Легированный электрокорунд |

94А, 93А, 92А, 91А, 91А-М, 92А-М |

|

Циркониевый электрокорунд |

38А |

|

Монокорунд |

44А, 43А |

Примечание. По заказу потребителя допускается изготовление шкурки из шлифматериалов других марок или их смесей.

(Измененная редакция, Изм. N 1, 2).

2.3. Для изготовления шкурки в качестве основы должны применяться хлопчатобумажные ткани по ГОСТ 3357 в соответствии с табл.3.

Таблица 3

|

Наименование ткани |

Условное обозначение |

|

Саржа особо легкая гладкокрашеная |

ЛОГ |

|

Саржа легкая N 1 суровая |

Л1 |

|

Саржа легкая N 2 гладкокрашеная |

Л2Г |

|

Саржа средняя N 1 суровая |

С1 |

|

Саржа средняя N 1 гладкокрашеная |

С1Г |

|

Саржа утяжеленная N 1 суровая |

У1 |

|

Саржа утяжеленная гладкокрашеная |

УГ |

|

Саржа особо легкая суровая |

ЛО |

|

Саржа легкая N 2 суровая |

Л2 |

|

Саржа средняя N 2 суровая |

С2 |

|

Саржа утяжеленная N 2 суровая |

У2 |

Примечания.

-

1. Допускается применение других тканей, в том числе из синтетических волокон, по своим физико-механическим свойствам не хуже указанных.

-

2. Если ткань не имеет установленного условного обозначения, допускается в условном обозначении шкурки указывать ее артикул.

(Измененная редакция, Изм. N 2).

2.4. Шкурка должна изготовляться из шлифматериалов зернистостей, указанных в табл.4.

Таблица 4

|

Вид шлифматериала |

Электрокорунд |

Монокорунд |

|

Зернистость шлифматериала |

125-М40 |

50-6 |

(Измененная редакция, Изм. N 1, 2).

2.5. Шлифматериал должен быть связан с основой мездровым клеем по ГОСТ 3252 или другими связками по отраслевой нормативно-технической документации.

Примечание. Допускается вводить в связку красители или красящие пигменты.

2.6. Зерновой состав шлифматериалов - по ГОСТ 3647.

2.7. (Исключен, Изм. N 2).

2.7.1. На рабочей поверхности шкурки со сплошным рабочим слоем суммарная площадь морщин, складок, участков без абразивных зерен, залитая связкой, не должна превышать 0,5% площади рулонов.

Примечание. По согласованию с потребителем допускается суммарная площадь указанных дефектов не более 1% площади рулона.

2.7.2. В рулоне шкурки не допускаются кромки шириной более 10 мм с дефектами.

2.7.1, 2.7.2. (Измененная редакция, Изм. N 1, 2).

2.7.3. Требование к рабочей поверхности шкурки с рельефным рабочим слоем - по ГОСТ 6456.

(Введен дополнительно, Изм. N 1).

2.8. Неравномерность толщины шкурки не должна превышать значений, указанных в табл.5.

Таблица 5

|

Зернистость |

Неравномерность толщины, мм, не более |

|

125-80 |

0,40 |

|

63-50 |

0,25 |

|

40-20 |

0,15 |

|

16-10 |

0,10 |

|

8-М40 |

0,08 |

2.9. Прочность на разрыв и удлинение шкурки должны соответствовать значениям, указанным в табл.6.

Таблица 6

|

Условное обозначение ткани |

Разрывное усилие Н, не менее, в направлениях |

Удлинение при разрыве в продольном направлении, %, не более |

|

|

продольном |

поперечной |

||

|

ЛО, ЛОГ |

1030 |

345 |

8 |

|

Л1 |

935 |

275 |

|

|

Л2, Л2Г |

1130 |

375 |

10 |

|

С1 |

1180 |

295 |

7 |

|

С1Г |

1275 |

345 |

|

|

С2 |

1375 |

375 |

8 |

|

У1 |

1520 |

345 |

7 |

|

УГ |

1620 |

395 |

|

|

У2 |

1730 |

415 |

|

(Измененная редакция, Изм. N 2).

2.10. Приведенный износ шкурки должен соответствовать значениям, указанным в табл.7.

Таблица 7

|

Зернистость |

Приведенный износ шкурки типов |

|

|

1 |

2 |

|

|

125-80 |

12-25 |

Св. 25 |

|

80 |

- |

- |

(Измененная редакция, Изм. N 1).

2.11. Влажность шкурки должна быть 2-8%.

2.12. Показатель прочности закрепления абразивных зерен электрокорундовой шкурки  (отношение снятого материала эталонного стержня к массе разрушенного до основы рабочего слоя) должен соответствовать значениям, указанным в табл.7а.

(отношение снятого материала эталонного стержня к массе разрушенного до основы рабочего слоя) должен соответствовать значениям, указанным в табл.7а.

Таблица 7а

|

Зернистость |

|

|

|

1 |

2 |

|

|

63, 50 |

1,0-3,5 |

Св. 3,5 |

|

40-16 |

3,0-8,0 |

Св. 8,0 |

|

12-М40 |

2,0-8,0 |

|

(Измененная редакция, Изм. N 1).

2.13. Коэффициент нанесения шлифматериала на основу для шкурки с рельефным рабочим слоем должен быть 0,35-0,80.

(Введен дополнительно, Изм. N 1).

2.14. Режущая способность шкурки при условиях испытаний, указанных в приложении 2, должна соответствовать значениям, указанным в табл.7б.

Таблица 7б

|

Зернистость |

Режущая способность шкурки, мм |

|

80 |

- |

|

63 |

285,0 |

|

50 |

270,0 |

|

40 |

259,0 |

|

32 |

242,0 |

|

25 |

240,0 |

|

20 |

216,0 |

|

16 |

200,0 |

|

12 |

185,0 |

|

10 |

165,0 |

|

8 |

140,0 |

|

6 |

75,0 |

|

5; М63 |

57,0 |

|

4; М50 |

21,8 |

|

М40 |

5,7 |

Примечание. Режущая способность шкурки, изготовленной из шлифматериалов марок Ф14А и Ф13А, должна быть на 3% выше указанной в табл.7б.

(Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для контроля соответствия шкурки требованиям настоящего стандарта следует проводить приемочный контроль и периодические испытания.

3.2. Приемочному контролю на соответствие требованиям пп.1.2, 2.7.1-2.7.3 должны подвергать не менее 1% рулонов шкурки от партии, но не менее 3 шт., по пп.1.4, 1.5, 2.10; 2.12 и 2.14 - 0,1%, но не менее 3 шт.

3.1, 3.2. (Измененная редакция, Изм. N 1).

3.2.1. Партия должна состоять из шкурки одной характеристики, изготовленной за одну смену и одновременно предъявленной к приемке по одному документу.

3.3. Если при приемочном контроле установлено несоответствие требованиям стандарта более чем по одному контролируемому показателю, то партию не принимают.

(Измененная редакция, Изм. N 1).

3.3.1. Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве рулонов шкурки.

При наличии дефектов в повторной выборке партию не принимают.

(Введен дополнительно, Изм. N 1).

3.4. Периодическим испытаниям должна подвергаться продукция (один из размеров рулонов), выдержавшая приемочный контроль (по п.3.2), на соответствие требованиям пп.2.8 и 2.13 - 0,5% рулонов, но не менее 3 шт., пп.2.9 и 2.11 - 0,5% рулонов шкурки зернистостей 80, 40, 8, 5 и М40, но не менее 3 шт., п.2.9 - шкурка на основе всех видов.

(Измененная редакция, Изм. N 1).

3.5. Периодические испытания должны проводиться не реже одного раза в год.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Приведенный износ шкурки (отношение зернистости шкурки к ее осыпаемости) определяют на приборе КЗШ ВНИИАШ истиранием шкурки о шкурку в течение 2 мин при усилии 49 Н.

(Измененная редакция, Изм. N 1).

4.1.1. Остальные условия испытания - по ГОСТ 6456.

4.2. Определение прочности на разрыв и удлинение шкурки проводят по ГОСТ 3813, кроме п.1.2, при температуре окружающей среды. Для испытания берут образцы рабочим размером 50X200 мм.

Удлинение контролируют при значениях разрывного усилия, предусмотренных табл.6.

(Измененная редакция, Изм. N 1, 2).

4.3. Определение режущей способности и показатели прочности закрепления абразивных зерен электрокорундовой шкурки приведены в приложении 2; определение режущей способности кремневой шкурки - по ГОСТ 6456.

4.4. Размеры и внешний вид рабочей поверхности, неравномерность толщины и влажность определяют по ГОСТ 6456.

(Измененная редакция, Изм. N 1).

4.5. Образцы для контроля по пп.4.1-4.4 отбирают из любого места рулона, удаленного от конца рулона или кромок не менее чем на 10 мм. Значение показателей по пп.4.1, 4.2, неравномерности толщины и влажности рассчитывают как среднее арифметическое результатов трех определений.

4.6. Расчет коэффициента нанесения шлифматериала на основу  приведен в приложении 3.

приведен в приложении 3.

(Введен дополнительно, Изм. N 1).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На нерабочей поверхности рулона шкурки через каждые (235±20) мм в продольном и через каждые (200±20) мм в поперечном направлениях должны быть нанесены:

- товарный знак предприятия-изготовителя;

- условное обозначение (кроме типа);

- номер партии.

Примечания.

-

1. При применении смеси шлифматериалов в условном обозначении следует маркировать марку основного шлифматериала, при применении смеси зернистостей - основную зернистость.

-

2. По согласованию с потребителем размеры рулона допускается не наносить.

(Измененная редакция, Изм. N 1, 2).

5.2. Маркировка связок:

- мездровый клей - М;

- комбинированная связка - К.

5.3. Намотка шкурки в рулоны должна быть ровной и плотной рабочим слоем наружу, не допускающей образования морщин, складок и мятых мест.

Торцовая поверхность рулона должна быть ровной, выступы кромок рулона шириной до 830 мм не должны превышать 20 мм, шириной свыше 830 мм - 30 мм.

(Измененная редакция, Изм. N 2).

5.4. Каждый рулон шкурки должен быть обернут двойным слоем бумаги по ГОСТ 18277, ГОСТ 2228 или ГОСТ 10127.

Рулон должен быть заклеен на стыке. Слои упаковочной бумаги должны закрывать торцы рулона и обеспечивать сохранность его при транспортировании.

5.5. (Исключен, Изм. N 2).

5.6. На каждом упакованном рулоне должна быть наклеена этикетка или нанесен штамп со следующими данными:

- товарный знак предприятия-изготовителя;

- условное обозначение;

- дата выпуска и номер партии;

- штамп технического контроля.

5.7-5.16. (Исключены, Изм. N 2).

5.17. Остальные требования к маркировке и упаковке, а также транспортированию и хранению - по ГОСТ 27595.

(Введен дополнительно, Изм. N 2).

Разд.6. (Исключен, Изм. N 1).

ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ И ПОКАЗАТЕЛЯ ПРОЧНОСТИ ЗАКРЕПЛЕНИЯ АБРАЗИВНЫХ ЗЕРЕН

1. Оборудование и материалы

1.1. Прибор для испытания ПСШ-3.

1.2. Технические весы с погрешностью взвешивания не более 0,01 г.

1.3. Образцы шкурки длиной 680 мм и шириной 20 мм.

1.4. Стержень из калиброванной стали марки 45 по ГОСТ 1051 диаметром 10 мм и длиной 250-300 мм.

2. Подготовка к испытанию

2.1. Прокромковывают и взвешивают образец шкурки.

2.2. Закрепляют образец шкурки на металлическом диске диаметром 100 мм и шлифуемый стержень в патроне-держателе. Стержень должен быть наклонен в сторону вращения диска так, чтобы торец стержня после шлифования был плоским. С этой целью производят шлифование шкуркой зернистости 12 из нормального электрокорунда в течение 15 с при радиальном усилии 19,6 Н, частоте вращения стержня 36 мин , скорости шлифования 15 м/с.

, скорости шлифования 15 м/с.

3. Проведение испытания

3.1. Для определения режущей способности шкурки производят шлифование стержня в следующем режиме: радиальное усилие - 9,8 Н, время шлифования - 1 мин, скорость шлифования - 15 м/с, частота вращения стержня - 36 мин .

.

3.2. Измеряют длину сошлифованного участка стержня штангенциркулем с погрешностью 0,05 мм.

3.3. Для определения показателя прочности закрепления абразивных зерен стержень охлаждают до комнатной температуры или заменяют на другой.

3.4. Стержень шлифуют в режиме, указанном в таблице.

|

Зернистость |

Скорость шлифования, м/с |

Частота вращения стержня, мин |

Радиальное усилие, Н |

Продолжительность цикла, с |

Критерий стойкости - минимальный съем металла за цикл, мм |

|

125-50 |

15 |

36 |

53,9 |

10 |

2,00 |

|

40; 32 |

1,00 |

||||

|

25-16 |

49,0 |

0,50 |

|||

|

12 |

0,25 |

||||

|

10-6 |

44,1 |

||||

|

5-М40 |

0,00 |

3.5. Испытание по пп.3.2-3.4 повторяют до достижения критерия стойкости шкурки в соответствии с таблицей.

3.6. Снимают и взвешивают образец шкурки.

4. Обработка результатов

4.1. Режущая способность  , мм

, мм /мин, определяют по формуле

/мин, определяют по формуле

,

,

где  - длина сошлифованного эталонного стержня за первый цикл шлифования, мм;

- длина сошлифованного эталонного стержня за первый цикл шлифования, мм;

- время шлифования, равное 1 мин.

- время шлифования, равное 1 мин.

4.2. Показатель прочности закрепления  , мм/г, абразивных зерен шкурки определяют по формуле

, мм/г, абразивных зерен шкурки определяют по формуле

,

,

где  - длина сошлифованного эталонного стержня, мм;

- длина сошлифованного эталонного стержня, мм;

- количество циклов до достижения критерия стойкости;

- количество циклов до достижения критерия стойкости;

- разность масс образца шлифовальной шкурки до и после испытания, г.

- разность масс образца шлифовальной шкурки до и после испытания, г.

4.3. Режущую способность и показатель прочности закрепления абразивных зерен определяют как среднее арифметическое значение результатов трех испытаний.

ПРИЛОЖЕНИЕ 3

Обязательное

РАСЧЕТ КОЭФФИЦИЕНТА НАНЕСЕНИЯ ШЛИФМАТЕРИАЛА НА ОСНОВУ

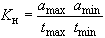

Коэффициент нанесения шлифматериала на основу  (отношение площади основы с нанесенным шлифматериалом к ее общей площади) рассчитывают по формулам:

(отношение площади основы с нанесенным шлифматериалом к ее общей площади) рассчитывают по формулам:

- для исполнения 1

,

,

где  - максимальная ширина рельефа, мм;

- максимальная ширина рельефа, мм;

- максимальный шаг рельефа, мм;

- максимальный шаг рельефа, мм;

- для исполнения 2

,

,

- для исполнения 3

,

,

- для исполнения 4

,

,

где  - минимальная ширина рельефа, мм;

- минимальная ширина рельефа, мм;

- минимальный шаг рельефа, мм.

- минимальный шаг рельефа, мм.

(Введено дополнительно, Изм. N 1).