Рекомендации по ремонту поверхностей бетонных и железобетонных элементов мостов с использованием средств механизации

РЕКОМЕНДАЦИИ

ПО РЕМОНТУ ПОВЕРХНОСТЕЙ БЕТОННЫХ ИЖЕЛЕЗОБЕТОННЫХ

ЭЛЕМЕНТОВ МОСТОВ С ИСПОЛЬЗОВАНИЕМ СРЕДСТВ МЕХАНИЗАЦИИ

УТВЕРЖДЕНЫ Минавтодором РСФСР, протокол N 5 от 30.01.86.

Рекомендации содержат перечень видов дефектов и ремонтных работ, а также описание материалов, механизмов и технологий, применяемых для устранения поверхностных дефектов бетонных и железобетонных мостов.

Предназначены для работников дорожно-эксплуатационной службы как практическое руководство по ремонтным работам. Составлены в дополнение и развитие Рекомендаций по ремонту поверхностных дефектов железобетонных мостов (Гипродорнии, 1975) и включают работы, выполняемые с использованием как известных, так и новых средств механизации:

-

пневматических краскораспылителей (воздушное и безвоздушное распыление);

-

машины РД-803 по ремонту и осмотру мостов;

-

комплекта оборудования РД-802А по ремонту мостов.

Рекомендации не исключают применения традиционных ремонтных покрытий, приведенных в ранее упомянутых Рекомендациях, а также в Обзорной информации ЦБНТИ N 6, 1983 г. (латексцементные растворы, полимербетоны и др.).

При составлении Рекомендаций учтены результаты опытных работ, выполненных Гипродорнии в Мосавтодоре, Ростовавтодоре, а также опыт Госдорнии.

ПРЕДИСЛОВИЕ

Развитие и совершенствование дорожной сети неразрывно связано со значительным увеличением объемов работ по строительству, ремонту и содержанию мостов, которые являются наиболее сложными и ответственными сооружениями на автомобильных дорогах. Низкое качество ремонта и содержания мостов приводит к возрастанию числа сооружений с пониженной (из-за наличия дефектов) грузоподъемностью и эксплуатационной надежностью.

Результаты обследований эксплуатируемых железобетонных автодорожных мостов показали, что более 50% поверхности сооружения, находящегося в эксплуатации свыше 10 лет, имеет повреждения, снижающие, в основном, его долговечность, а следовательно, и эффективность использования.

В таких условиях достижение запланированного народнохозяйственного эффекта возможно лишь при проведении планомерных крупномасштабных ремонтных работ с широким использованием средств механизации. Технологии подобных ремонтных работ на различных этапах эксплуатации мостов приведены в настоящих Рекомендациях.

Рекомендации составлены кандидатами технических наук В.И.Шестериковым (Гипродорнии), И.А.Режко (ЦНИИОМТП) и инженером Е.А.Антоновым (Гипродорнии). В работе принимали участие инженеры В.И.Стожков, Я.Ю.Зайчик, М.А.Завьялов, Е.В.Сидорова (Гипродорнии), наладчик стендовых установок В.Д.Индюков (Союздорнии), а также инж. Г.В.Деревянкин (ЦПКБ объединения Росремдормаш). В основу положены результаты исследований составителей, а также данные, полученные в Саратовском Политехническом институте, ЦНИИС, Госдорнии, Союздорнии, ЦНИИИОМТП.

1. Общие положения

1.1. Настоящие Рекомендации распространяются на ремонт и содержание бетонных и железобетонных мостов, имеющих поверхностные дефекты, расположенные на значительных площадях. Они являются дополнением к Рекомендациям по ремонту поверхностных дефектов железобетонных мостов, разработанным Гипродорнии в 1975 г., и включают в себя работы, выполняемые с использованием средств механизации.

1.2. Ремонт поверхностей бетонных и железобетонных мостов выполняют с профилактической целью (предупреждение появления поверхностных дефектов), с целью предотвращения начавшегося повреждения или восстановления защитного слоя, что способствует, в свою очередь, повышению долговечности сооружения. Объем требуемых ремонтных работ по устранению дефектов поверхностей пролетных строений и опор устанавливают по книгам искусственных сооружений, куда заносят результаты текущих, периодических и специальных осмотров, а также по дефектным ведомостям.

При сложных организации и производстве ремонтных работ (средний ремонт) составляют проект, в котором указывают размещение подмостей, оборудования, конструкций, изготавливаемых в заводских условиях (например, арматурные каркасы) и организацию движения транспортных средств по ремонтируемому мосту.

1.3. Все ремонтные работы следует вести в сухую погоду при температуре воздуха не ниже плюс 5 °С.

Действие Рекомендаций распространяется на всю территорию РСФСР.

1.4. Причины появления дефектов устраняют в процессе выполнения ремонта поверхностей или до него.

2. Классификация ремонтных работ

2.1. Работы по ремонту бетонных поверхностей элементов эксплуатируемых мостов подразделяются на шесть групп:

I - предотвращение разрушения защитного слоя бетона; устранение шелушения бетонной поверхности, поврежденной на глубину 1-3 мм (текущий ремонт);

II - ремонт поверхности защитного слоя, поврежденного на глубину до 10 мм (текущий ремонт);

III - восстановление защитного слоя, разрушенного на глубину до 30 мм (средний ремонт);

IV - восстановление защитного слоя и частично бетона конструкции, при необходимости с усилением (средний ремонт);

V - ремонт участков, поврежденных механически или в результате некачественного изготовления конструкции - раковины, сколы с обнажением арматуры (средний ремонт);

VI - профилактические работы по предупреждению повреждения поверхностей (содержание).

2.2. При фактической толщине защитного слоя, меньше требуемой существующими нормативными документами [1] и в зависимости от расположения поверхности ремонтные работы выполняют по группе I - поверхности, на которые не попадает вода, или по группе II - поверхности, на которые попадает вода (увеличение толщины защитного слоя фасадов пролетных строений, стоек опор).

3. Виды ремонтных работ и область их применения

3.1. Работы по ремонту бетонных поверхностей подразделяются на виды: импрегнирование (пропитка, гидрофобизация), нанесение лакокрасочных покрытий, устройство штукатурки, нанесение полимерцементных покрытий, торкретирование, бетонирование.

3.2. Гидрофобизация бетонной поверхности путем обработки ее кремнийорганической жидкостью ГКЖ-94.

Поверхностная гидрофобизация придает наружной поверхности бетона, а также поверхности пор и трещин водоотталкивающие свойства. Кремнийорганические вещества одновременно с повышением водонепроницаемости бетона улучшают его морозостойкость.

Гидрофобизация целесообразна для предотвращения шелушения бетона, а также при ремонте поверхностей с глубиной шелушения не более 10 мм.

3.3. Нанесение лакокрасочных покрытий из перхлорвиниловых материалов - эмалей XВ-124, XB-125. Перхлорвиниловые краски и эмали представляют собой растворы перхлорвиниловой смолы в смеси органических растворителей, пигментов и пластификаторов. Содержание хлора в смоле достигает 65-68%, что обеспечивает высокую стойкость материала. Лакокрасочные покрытия оптимальной толщины пропитывают поверхностный слой бетона, уменьшают проницаемость и увеличивают омическое сопротивление бетона, а также создают пассивный механический барьер на пути веществ, вызывающих коррозию бетона и арматуры.

Применение лакокрасочных покрытий целесообразно при устранении дефектов I группы и в порядке профилактики поверхностей железобетонных конструкций.

3.4. Один из видов штукатурки - коллоидно-цементный клей (КЦК) - ремонтный состав, применяемый без грунтовки, КЦК представляет собой однородную высоковязкую пасту, которая приготовляется путем виброперемешивания смеси комплексного вяжущего (цемент+песок), воды, пластификатора и ускорителя твердения. Использование КЦК для ремонта железобетонных конструкций связно с необходимостью применения вибратора для виброактивации КЦК. Применение ремонтных составов на основе КЦК целесообразно при устранении дефектов II и III групп.

3.5. Нанесение полимерцементных покрытий на основе синтетического латекса СКС - 65 ГП.

Полимерцементные покрытия приготавливают из водной дисперсии полимера, которую смешивают с минеральным вяжущим и заполнителями.

Полимерцементные покрытия на основе синтетического латекса обладают высокой адгезией, водонепроницаемостью, а также создают вокруг арматуры высокощелочную среду (рН около 12), надежно предохраняющую арматуру от коррозии.

Применение полимерцементных покрытий целесообразно при устранении дефектов II и III групп.

3.6. Торкретирование

Нанесение ремонтных составов с помощью струи сжатого воздуха является одним из перспективных методов ремонта железобетонных конструкций. Метод торкретирования объединяет приготовление, транспортирование, укладку и уплотнение бетонных смесей на поверхностях, имеющих любое расположение. Он позволяет обеспечить комплексную механизацию процесса бетонирования, отказаться от транспортирующих устройств, исключить необходимость уплотнения бетона вибраторами, достичь высокой водонепроницаемости без устройства дополнительного гидроизоляционного слоя, значительно сократить долю ручного труда, а также сроки ремонта сооружений.

Свеженанесенный слой торкретбетона имеет высокую начальную прочность, которую получают под уплотняющим действием струи. Такой метод уплотнения позволяет послойно наносить покрытия, имеющие повышенные механическую прочность, водонепроницаемость и морозостойкость, а также хорошее сцепление с предыдущим слоем.

Применение метода торкретирования для ремонта железобетонных поверхностей целесообразно при устранении дефектов II, III и IV групп.

3.7. Дублированные покрытия представляют собой комбинацию приведенных выше видов ремонтных работ. Рекомендуется использовать три разновидности дублированных покрытий:

гидрофобизация плюс лакокрасочные покрытия (I гр. ремонтных работ),

гидрофобизация плюс эпоксидная эмаль ЭП-773 (I и II группы),

гидрофобизация плюс штукатурка из КЦК (II гр.).

3.8. Область возможного использования видов ремонтных работ, а также перечень повреждений и причин их появления приведены в табл.3.1.

Таблица 3.1

Дефекты, причина их появления и вид ремонтных работ

|

NN |

Группа дефектов |

Наименование дефекта и его расположение |

Причина появления дефекта |

Вид ремонтных работ |

Периодичность возобновления, межремонтный срок, годы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

I |

Начальная стадия повреждения бетона, шелушение: |

|||

|

а) фасадные и верхние поверхности тротуарных блоков |

Недостаточная плотность (морозостойкость) бетона |

Гидрофобизация; гидрофобизация, дублированная лакокрасочными покрытиями и эпоксидной эмалью |

6-8 |

||

|

I |

б) фасадные поверхности железобетонных балок пролетных строений с каркасной арматурой |

Постоянное смачивание поверхности, недостаточная плотность |

То же |

8-10 |

|

|

в) поверхности средних балок пролетных строений, ригелей и тела опор |

Недостаточная плотность (морозостойкость) бетона |

Гидрофобизация, латексцементные покрытия |

10-12 |

||

|

2. |

I |

Шелушение локальное поверхностей балок пролетных строений в надопорной зоне |

Постоянное смачивание и загрязнение поверхностей из-за неисправных деформационных швов |

Дублированные покрытия |

8-10 |

|

3. |

I |

Шелушение поверхности бетона бордюров или ограждений |

Недостаточная плотность бетона |

То же |

5-6 |

|

4. |

I |

Вертикальные трещины в каркасных балках (кроме фасадных поверхностей) над хомутами или горизонтальные трещины над усадочной арматурой |

Недостаточный защитный слой |

То же, латексцементные покрытия |

- |

|

5. |

I |

Мелкая сетка трещин в защитном слое |

То же, недостаточная плотность бетона |

Дублированные покрытия |

6-8 |

|

6. |

II |

Незначительное разрушение защитного слоя на глубину до 10 мм: а) фасадных поверхностей балок пролетных строений, тротуарных блоков |

Недостаточный защитный слой, а также несвоевременное принятие мер по ремонту и содержанию искусственных сооружений |

Дублированные (с эпоксидной эмалью) покрытия, полимерная эпоксидная краска |

|

|

б) поверхности средних балок, ригелей опор, диафрагм |

То же |

Дублированные и латексцементные покрытия |

12-15 |

||

|

в) тела опор, стоек или свай |

- " - |

Латексцементные покрытия, полимерная эпоксидная краска, торкрет-раствор |

10-12 |

||

|

7. |

II |

Разрушение защитного слоя вдоль распределительной (усадочной) арматуры и хомутов: |

Коррозия арматуры и хомутов |

||

|

а) на смачиваемых поверхностях |

То же |

Полимербетонные покрытия, торкрет-раствор |

10-12 |

||

|

б) на несмачиваемых поверхностях |

- " - |

Латексцементные и дублированные покрытия |

12-15 |

||

|

8. |

II |

Обнажена арматура хомутов или усадочная арматура |

Недостаточный защитный слой |

Торкрет-раствор |

8-10 |

|

9. |

II |

Вертикальные и горизонтальные трещины в защитном слое фасадных поверхностей тротуарных блоков и балок пролетных строений (трещины над хомутами и усадочной арматурой) |

Недостаточный защитный слой |

Дублированные покрытия |

- |

|

10. |

III |

Разрушение защитного слоя бордюров или ограждений с оголением арматуры |

Недостаточная плотность бетона, постоянное смачивание и загрязнение, невыполнение мер по текущему ремонту и содержанию |

Полимербетонные (эпоксидные) покрытия [2], торкрет-раствор с последующей гидрофобизацией или дублированной защитой |

4-5 |

|

11. |

III |

Разрушение защитного слоя по фасаду тротуаров и балок пролетных строений с оголением арматуры |

То же |

Торкрет-раствор; гидрофобизация, дублированная КЦК |

6-8 |

|

12. |

III |

То же, кроме фасадных поверхностей |

Недостаточная плотность бетона, попадание воды из-за неисправности гидроизоляции, невыполнение мер по текущему ремонту и содержанию |

Латексцементные и полимербетонные покрытия, торкрет-раствор |

10-12 |

|

13. |

III |

Щели, незащищенная арматура или металл соединения диафрагм пролетных строений |

Строительный дефект |

Торкрет-раствор |

10-12 |

|

14. |

IV |

Разрушение защитного слоя на большой площади массивных опор, слабый бетон за оголенной арматурой |

Недостаточная плотность и прочность бетона опоры |

Торкрет-бетон (с сеткой усиления) |

12-15 |

|

15. |

IV |

Полное разрушение защитного слоя (на глубину 30 мм) в ребристых пролетных строениях, начало выкрашивания бетона в пределах каркаса |

Недостаточная плотность бетона, постоянное смачивание из-за неудовлет- ворительной гидроизоляции, несвоевременный ремонт и отсутствие содержания |

Торкрет-бетон (при необходимости с усиляющим каркасом), полимер-бетон [2], обычный бетон с последующей гидрофобизацией |

15-20 |

|

16. |

IV |

Разрушение бетона стоек опор, разрушение свай-стоек свайно-эстакадных пролетных строений в зоне переменного увлажнения, разрушение тротуарных консолей |

Слабый бетон, вода повышенной агрессивности |

Полимербетон [2], обычный бетон (в опалубке) с последующей гидрофобизацией |

12-15 |

|

17. |

V |

Сколы, раковины в углах элементов пролетных строений опор |

При перевозке и установке конструкций |

Полимерные покрытия (латексцемент и полимербетон) |

20-25 |

|

18. |

V |

Сколы в бетона ригеля под балками ребристого пролетного строения |

Отсутствие опорных частей |

Подъемка пролетных строений с заделкой сколов полимерными покрытиями (латексцементный и полимерный бетон) |

25 |

|

19. |

VI |

Профилактика поверхностей пролетных строений* |

Дефекты отсутствуют |

||

|

ребристых и плитных с каркасной арматурой (сборные) |

Гидрофобизация, лакокрасочные покрытия |

10 |

|||

|

то же, монолитных |

То же |

То же |

15 |

||

|

то же, предварительно напряженных |

- " - |

То же, дублированные покрытия |

20-25 |

||

|

_____________________ * Указана периодичность защиты поверхностей с момента строительства сооружения, в том числе для случаев, когда отсутствуют дефекты. |

|||||

3.9. При ремонтных работах методом торкретирования, предусмотренных пунктами 11, 12, 14, 16-19 табл.3.1, укладывают неармированные слои торкрет-раствора (толщина до 30 мм).

Слои торкрет-раствора или торкрет-бетона толщиной свыше 30 мм (работы по пунктам 20 и 21 табл.3.1), как правило, армируют проволочной сеткой. При толщине слоя более 50 мм армирование следует вести из расчета одной сетки на 40-50 мм толщины слоя.

3.10. Торкретирование применяют при усилении и восстановлении несущей способности и жесткости элементов железобетонных и сталежелезобетонных мостов.

При ремонте особенно нагруженных изгибаемых элементов конструкции, в которых возникают значительные усилия от обращающихся нагрузок, арматуру слоя торкрет-бетона соединяют с оголенной арматурой конструкций (рис.3.1.). При усилении элементов из стального проката они могут быть покрыты торкрет-бетоном полностью (рис.3.2.).

Рис.3.1. Восстановление железобетонных конструкций:

1 - старая арматура в бетоне; 2 - арматурная сетка;

3 - "здоровый" старый бетон; 4 - торкрет-бетон

Рис.3.2. Усиление стального профиля с помощью торкрет-бетона:

1 - арматурная сетка; 2 - сортовая сталь; 3 - торкрет-бетон

4. Применяемые материалы

4.1. Кремнийорганическая жидкость ГКЖ-94 - полиэтилгидроксилоксановая гидрофобизирующая жидкость 136-41 - ГОСТ 10834-76. Эмульсия кремнийорганической жидкости КЭ-30-04 по МХП 6-02-815-73 является готовой концентрированной эмульсией жидкости 136-41 заводского приготовления 50-процентной концентрации. Хорошо смешивается с водой, образуя эмульсию любой пониженной концентрации. Поставляется в металлических бочках или полиэтиленовых флягах. Срок хранения - 1 год. Кремнийорганическую жидкость 136-41 можно хранить в металлических бочках, полиэтиленовых флягах или стеклянных бутылях при температуры не ниже 0° и не выше 30 °С в местах, защищенных от воздействия прямых солнечных лучей и удаленных от отопительных приборов. Гарантийный срок хранения - 6 месяцев. Выпускается Данковским комбинатом, Липецкая обл.

4.2. Перхлорвиниловые эмали XB-124, XB-125, ГОСТ 10144-74*. До рабочей вязкости эмали доводят на месте производства работ разбавлением растворителями Р-4, Р-5 (ГОСТ 7827-74*).

4.3. Коллоидно-цементный клей (КЦК) - комплексное вяжущее, получаемое в результате смешения тонкомолотого портландцемента (ГОСТ 10178-76* и 10268-80) марки не менее 500 с тонкомолотым кварцевым песком (ГОСТ 10178-76* и 8736-77*) в соотношении по массе 70:30% или 60:40%. Удельная поверхность цемента должна быть более 5000 см /г по прибору ПCX-2. Кварцевый песок измельчают до удельной поверхности не менее 3000 см

/г по прибору ПCX-2. Кварцевый песок измельчают до удельной поверхности не менее 3000 см /г. Допускается также совместный домол цемента и песка до удельной поверхности не менее 5000 см

/г. Допускается также совместный домол цемента и песка до удельной поверхности не менее 5000 см /г. Срок хранения тонкоизмельченной сухой цементно-песчаной смеси зависит от герметичности тары и колеблется от пяти суток до одного месяца. Если сухую смесь хранят на открытых площадках, то при влажности воздуха до 60% срок хранения составляет трое суток, а более 60% - одни сутки.

/г. Срок хранения тонкоизмельченной сухой цементно-песчаной смеси зависит от герметичности тары и колеблется от пяти суток до одного месяца. Если сухую смесь хранят на открытых площадках, то при влажности воздуха до 60% срок хранения составляет трое суток, а более 60% - одни сутки.

4.4. Дивинилстирольный латекс СКС-65ГП марки "Б" (стабилизированный) ГОСТ 10564-75*. Применяется для приготовления латекс-цементных покрытий (краски, растворы и др.). Выпускается Ярославским заводом синтетического каучука. Латекс хранится в закрытых емкостях с внутренним защитным покрытием. Гарантийный срок хранения - 6 месяцев. При температуре ниже плюс 5 °С латексная эмульсия необратимо распадается.

4.5. Портландцемент ГОСТ 10178-76*. Марка 500 - для коллоидно-цементного клея; марка 300 - для полимерцементного покрытия; марка не ниже 400 - для торкрет-бетона.

4.6. Песок кварцевый ГОСТ 8736-77*. Щебень гранитный ГОСТ 8267-75. Марка щебня не менее 600. Максимальная крупность не более 1/4 глубины устраняемого дефекта и не более 15 мм (для торкрет-бетона - не более 10 мм).

4.7. Ускоритель твердения бетона - жидкая комплексная добавка НКА (разработчик - Ростовский институт Промстройниипроект), включающая одну часть фтористого натрия (NaF), восемь частей карбоната калия (К СО

СО ), шесть частей алюмината натрия (NaAlО

), шесть частей алюмината натрия (NaAlО ). Добавку растворяют в воде из расчета 4-6 кг на 100 л воды, что соответствует 2-3% НКА от массы цемента.

). Добавку растворяют в воде из расчета 4-6 кг на 100 л воды, что соответствует 2-3% НКА от массы цемента.

4.8. Эпоксидная эмаль ЭП-773 (готовая к употреблению), ГОСТ 23143-8З. Применяют для защиты железобетонных конструкций от коррозии в атмосферных условиях. Хранится в оцинкованных бидонах и банках. Срок хранения - 6 месяцев. Рабочая вязкость состава - 20-22 с по ВЗ-4. При загустении эмаль разводят растворителем N 646.

4.9. Эпоксидная смола. Эпоксидные диановые смолы ЭД-20, ЭД-22 ГОСТ 10587-76. Алкилрезорциновая смола ЭИС-I ТУ МНХП 38-109-1-71. Смолы хранятся в герметично закрытых оцинкованных или алюминиевых бочках и бидонах. Срок хранения - 1 год.

Полиэтиленполиамин (ПЭПА) - отвердитель, предназначен для отверждения эпоксидных смол. ТУ МНХП 6-02-594-70. Отвердитель хранится в стеклянных бутылях. Срок хранения - 1 год.

Эпоксидные смолы и отвердители токсичны. Отвержденные смолы и материалы на их основе не токсичны.

4.10. Материалы по уходу за бетоном. Для предотвращения преждевременного высыхания на поверхность свежеуложенного бетона могут быть нанесены пленкообразующие материалы, например, типа "Помароль": ПМ-86, ПМ-100 или ГКЖ-94. Пленкообразующие материалы хранятся в оцинкованных бочках. Срок хранения - 1 год.

4.11. Все материалы, заготовленные для ремонтных работ, должны иметь паспорта, подтверждающие соответствие их ГОСТам и техническим условиям и указывающие дату их изготовления.

По истечении гарантийного срока хранения материалов, указанного в ГОСТах или технических условиях, применять их без проверки по всем показателям не допускается.

5. Ремонтные составы, способы их приготовления и нанесения

5.1. Гидрофобизирующие водные растворы на основе кремнийорганической жидкости ГКЖ-94 готовят в чистых лопастных растворомешалках при механическом смешении в течение 5-7 мин. Срок хранения приготовленного таким образом раствора - 2-3 ч. Готовые растворы наносят методом воздушного распыления с помощью малогабаритных распылителей пленкообразующих материалов Одинцовского завода, лакополивочными машинами М-28-60, краскораспылительными установками (табл.5.1) или окрасочными агрегатами 2600 Н и 7000 Н высокого давления.

Таблица 5.1

Техническая характеристика пневматических краскораспылителей

|

Модель краскораспылителя |

||||||||

|

Показатель |

с внутренним смешением |

с внешним смешением |

||||||

|

0-37А или |

С-592 |

С-512 |

КРУ-1 при работе от краско- нагне- татель- ного бака |

КРУ-1 при работе от верхне- го бачка |

КР-10-1 |

С-765 |

ЗИЛ |

|

|

Производительность, г/мин |

50-100 |

400-450 |

400-450 |

450-500 |

140-200 |

160 |

450-500 |

500-600 |

|

Расход воздуха, м |

2,4 |

16 |

2,2 |

6-11 |

6-11 |

5,2-13,6 |

30 |

11-14 |

|

Избыточное давление подаваемого воздуха, МПа: |

||||||||

|

на распыление |

0,12 |

0,35 |

0,22 |

0,3-0,4 |

0,3-0,4 |

0,25-0,3 |

0,35 |

0,45-0,55 |

|

в красконагне- |

- |

0,2 |

- |

0,05-0,2 |

- |

- |

0,05-0,2 |

0,12 |

|

Ширина факела лакокрасочного материала (на расстоянии 300 мм от сопла краскораспылителя), мм |

30-80 |

- |

- |

450-500 |

250-300 |

130 |

300-350 |

500-520 |

|

Ширина факела круглой формы, мм |

- |

- |

- |

100 |

100 |

40 |

- |

- |

|

Габаритные размеры, мм |

140 |

165 |

160 |

195 |

195 |

175 |

205 |

185 |

|

Масса, кг |

0,35 |

0,63 |

0,7 |

0,56 |

0,66 |

0,66 |

1,3 |

0,82 |

Предпочтительнее использовать краскораспылители с внешним (в факеле) смешением материала, которые обеспечивают лучшее измельчение гидрофобизатора.

Рекомендуемая концентрация водных растворов на основе кремнийорганической жидкости ГКЖ-94 составляет 5-10%. Расход растворов за один проход - около 200 г/м . Количество проходов зависит от состояния обрабатываемой поверхности. При профилактической обработке - 1 проход, при обработке поверхности, подвергшейся шелушению, - 2 прохода. Время формирования гидрофобного слоя при температуре 15 °С - около одних суток.

. Количество проходов зависит от состояния обрабатываемой поверхности. При профилактической обработке - 1 проход, при обработке поверхности, подвергшейся шелушению, - 2 прохода. Время формирования гидрофобного слоя при температуре 15 °С - около одних суток.

5.2. Лакокрасочные материалы (эмали XB-124, XB-125), поступающие в готовом виде с завода-изготовителя, перед употреблением необходимо размешивать до тех пор, пока не будет поднят со дна весь осевший пигмент. Перед началом окрасочных работ эмали следует отфильтровать от механических примесей. При необходимости развести до рабочей вязкости (20-25 с по ВЗ-4) путем добавки растворителей Р-4 или Р-5. Эмали наносят методом воздушного или безвоздушного распыления. Установка для нанесения лакокрасочных покрытий пневматическим способом состоит из краскораспылителя, красконагнетательного бачка и воздушного компрессора (рис.5.1). Для работы могут быть использованы как краскораспылители с внутренним смешением лакокрасочного материала с воздухом 0-37А, 0-592, C-512, так и с внешним смешением КРУ-1, KP-10, KP-10-1, С-765.

Рис.5.1.Схема краскораспылительной установки:

1 - шланг для подачи воздуха; 2 - маслоотделитель; 3 - красконагнетательный бачок;

4 - шланг для подачи краски; 5 - краскораспылитель

Давление сжатого воздуха, поступающего от компрессора, - 0,3-0,4 МПа. Для очистки от примесей воды и минеральных масел воздух проходит через масловодоотделитель.

Покрытие из эмалей ХВ-124, ХВ-125 на бетонную поверхность рекомендуется наносить в 2-3 слоя с расходом эмали 120-150 г/м за один проход. Время высыхания слоя эмали при температуре 18-20 °С - 1,5-2 ч.

за один проход. Время высыхания слоя эмали при температуре 18-20 °С - 1,5-2 ч.

5.4. Для безвоздушного распыления лакокрасочных материалов используют установки безвоздушного распыления (УБР) без подогрева составов (табл.5.2). Для этого используют краскораспылители высокого давления КРБ-1.

Таблица 5.2

Техническая характеристика некоторых УБР

|

|

Установки |

||

|

"Факел-1" |

"Радуга-1, 2Б" |

УБРХ-1 |

|

|

|

700 |

1200 |

2000 |

|

Давление лакокрасочного материала, МПа |

12-20 |

12-20 |

14-20 |

|

Расход воздуха, м |

8-9 |

22 |

30 |

|

Вместимость бака, л |

- |

30 |

- |

|

Длина шланга, м |

8-10 |

15 |

8-10 |

|

Габаритные размеры, мм |

280 |

960 |

720 |

|

Масса, кг |

16 |

45 |

100 |

Безвоздушным распылением можно наносить эпоксидные, масляные и др. группы материалов рабочей вязкостью до 40 с по ВЗ-4 (при 18-23 °С).

5.5. Для участков, где началось разрушение защитного слоя, применяют совмещенные (дублированные) защитные покрытия, состоящие из гидрофобизатора и перхлорвиниловой эмали ХВ-124, ХВ-125, наносимые отдельно. Гидрофобная пленка образуется в результате однократной обработки поверхности 10-процентным водным раствором кремнийорганической жидкости ГКЖ-94. Спустя сутки после гидрофобизации наносят два слоя эмали. Расход ГКЖ - 200 г/м , - эмали - 120-150 г/м

, - эмали - 120-150 г/м за один проход.

за один проход.

5.6. Для приготовления коллоидно-цементного клея КЦК комплексное вяжущее (песок и цемент) смешивают с водой, пластификатором и ускорителем твердения и подвергают высокочастотной виброактивации в течение 7-10 мин с помощью вибробулавы от вибратора с частотой 10-14 тыс.колеб/мин. Жизнеспособность КЦК при температуре 18-20 °С не превышает 3-4 ч. Если приготовленный клей хранится более 30 мин, то перед использованием он должен быть повторно проактивирован в течение 3 мин.

Для устранения поверхностных дефектов искусственных сооружений рекомендуется следующий состав (в массовых долях):

|

тонкомолотый цемент удельной поверхностью 5000 см |

100 |

|

песок кварцевый, домолотый до такой же поверхности |

45-55 |

|

пластификатор - сульфидно-дрожжевая бражка СДБ |

0,1-0,2 |

|

ускоритель твердения |

2,5-3 |

|

вода |

35-45 |

Приготовленную и проактивированную смесь наносят на ремонтируемую поверхность кистью. Расход клея - 3-5 кг/м .

.

5.7. Для приготовления латексцементной краски используют портландцемент марки 300, просеянный через сито с ячейками 1,25 мм и эмульсию дивинилстирольного латекса СКС-65ГП марки "Б" в следующем соотношении (в массовых долях):

|

44-процентная латексная эмульсия СКС-65ГП "Б" |

100 |

|

цемент |

700 |

|

вода |

175 |

Вязкость полимерцементной краски 20 с (по ВЗ-4). Полимерцементную краску наносят краскораспылителем в два слоя на ремонтируемую поверхность, предварительно смоченную 10-процентным раствором латексной эмульсии. Расход краски - 200 г/м за один проход.

за один проход.

5.8. При нанесении ремонтных составов пневматическими краскораспылителями необходимо:

-

сохранять постоянное расстояние от головки краскораспылителя до окрашиваемой поверхности (лучше всего 250-300 мм);

-

держать краскораспылитель так, чтобы ось его была перпендикулярна окрашиваемой поверхности;

-

передвигать краскораспылитель равномерно с одинаковой скоростью 14-18 м/мин.

5.9. Жидкое полимерное покрытие (вяжущее на основе эпоксидной смолы) - доведенный до вязкости 40 с (по ВЗ-4) материал следующего состава (в массовых долях):

|

эпоксидная смола ЭД-20, ЭД-22, ЭИС-1 |

100 |

|

деготь |

70 |

|

отвердитель полиэтиленполиамин |

8-12 |

|

растворитель (ацетон, ксилол) |

50-70 |

Составляющие (без отвердителя) тщательно перемешивают до получения смеси однородного цвета. Отвердитель ПЭПА вводят непосредственно перед нанесением покрытия. Количество отвердителя зависит от температуры, при которой готовят и наносят смесь: более высокой температуре соответствует меньшее количество отвердителя и растворителя. Оно уточняется на основании пробных замесов с таким расчетом, чтобы получить удобную по техническим параметрам жизнеспособность (обычно 1,5-2 ч) и вязкость состава (30-40 с). Жидкое полимерное покрытие наносят в один слой пневматическими краскораспылителями КРУ-1 или ЗИЛ. Расход состава - 120-150 г/м .

.

5.10. При устранении поверхностных дефектов III, IV групп, занимающих большую площадь, целесообразно использовать метод торкретирования по "сухой" схеме. Сухую, отдозированную и перемешанную бетонную смесь загружают в бетон-шприц-машину (цемент-пушку), откуда она подается в материальный шланг, по которому под давлением сжатого воздуха перемещается к соплу. В сопле сухая смесь затворяется водой, подводимой под давлением по другому шлангу (рис.5.2).

Рис.5.2.Схема установки для торкретирования:

1 - компрессов с воздухосборником; 2 - воздушный шланг;

3 - маслоотделитель; 4 - цемент-пушка; 5 - материальный шланг;

6 - сопло; 7 - регулировочный вентиль; 8 - водяной шланг;

9 - источник электроэнергии; 10 - водяной насос; 11 - емкость для воды

В качестве состава для торкретирования используют сухую минеральную смесь с соотношением цемент: песок = 1:3 (3,5). Для достижения подобного соотношения компонентов в нанесенном покрытии смесь приготавливают с меньшим содержанием цемента, поскольку в отскок больше попадает песка, чем цемента (см. баланс материалов на рис.5.3). При глубине дефектов более 30 мм добавляют щебень максимальной крупностью 10 мм, в соотношении Ц:П:Щ = 1:3:2. Влажность заполнителей - 2-4% по отношению к абсолютно сухой смеси. Для ускорения схватывания торкретбетона в его состав можно вводить добавку NaF в количестве 1-2% от массы цемента или жидкую добавку НКА (см. п.4.7).

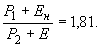

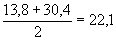

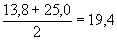

Рис.5.3. Материальный баланс торкрет-бетона из

стандартной смеси состав, кг;

- заполнитель;

- заполнитель;

- цемент;

- цемент;

- вода;

- вода;

- торкрет-бетон

- торкрет-бетон

5.11. Область применения приведенных в разделе 5 составов указана в табл.5.3, а рекомендуемые объемы приготавливаемых за один раз составов - в табл.5.4.

Таблица 5.3

Рекомендуемые ремонтные материалы и составы и область применения

|

Группы ремонтных работ* |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Материалы или вид защитного покрытия |

Состав (в массовых долях) |

Вязкость по ВЗ-4, с |

I |

II |

III |

IV |

V |

VI профи- лактика |

Способ нанесе- ния |

||||||||||||||||||||||||||||||||||||||||||

|

Ф |

О |

С |

Ф |

О |

С |

Ф |

О |

С |

Ф |

О |

С |

Ф |

О |

С |

Ф |

О |

С |

||||||||||||||||||||||||||||||||||

|

___________________ * Условные обозначения: Ф - фасадные поверхности, О - поверхности опор, С - поверхности средних балок пролетных строений |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Окраска |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краска хлорвиниловая ХВ-124, ХВ-125 |

Готовая к употребле- нию |

|

|

|

|

Распы- |

|||||||||||||||||||||||||||||||||||||||||||||

|

Латексцементная краска |

Цемент - 100 |

50-60 |

+ |

+ |

+ |

То же |

|||||||||||||||||||||||||||||||||||||||||||||

|

Импрегнирование |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Гидрофобизация поверхн. |

10%-ная водная эмульсия |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

Гидрофобизация |

Краска, готовая к употр., 10%-ная водная эмульсия |

15 и 20 |

+ |

+ |

+ |

+ |

Раздель- |

||||||||||||||||||||||||||||||||||||||||||||

|

Гидрофобизация +эпоксидная эмаль ЭП-773 |

Готовые к употребле- нию |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

______________________ |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Полимерные покрытия (штукатурка) |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Латекс- |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

раствор |

См. "Реко- мендации'' [2] |

80-100 |

+ |

+ |

+ |

+ |

Кистью |

||||||||||||||||||||||||||||||||||||||||||||

|

тесто |

+ |

+ |

+ |

+ |

Шпате- |

||||||||||||||||||||||||||||||||||||||||||||||

|

бетон |

+ |

+ |

+ |

+ |

Бето- |

||||||||||||||||||||||||||||||||||||||||||||||

|

Гидро- |

- |

- |

+ |

+ |

+ |

Кистью |

|||||||||||||||||||||||||||||||||||||||||||||

|

Полимер- |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

раствор |

См. "Реко- мендации'' [2] |

- |

+ |

+ |

+ |

Шпа- |

|||||||||||||||||||||||||||||||||||||||||||||

|

бетон |

+ |

+ |

+ |

Бето- |

|||||||||||||||||||||||||||||||||||||||||||||||

|

Торкретирование |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Торкрет-раствор |

Сухая смесь Ц:П=1:3 |

+ |

+ |

+ |

+ |

+ |

Комп- |

||||||||||||||||||||||||||||||||||||||||||||

|

Торкрет-бетон |

Ц:П:Щ= |

+ |

+ |

+ |

|||||||||||||||||||||||||||||||||||||||||||||||

Из табл.5.3 видно, что для одних и тех же условий могут быть применены различные материалы и составы защитных покрытий. При выборе того или иного вида защитного покрытия следует учитывать доступность (наличие) материалов и площади ремонтируемых поверхностей. Например, для ремонта фасадных поверхностей балок пролетных строений, имеющих повреждения, относящиеся к III группе, могут быть применены торкрет-растворы, полимеррастворы и КЦК с гидрофобизацией. Полимеррастворы и КЦК наносят вручную, в связи с чем они могут быть использованы на небольших площадях повреждений.

Таблица 5.4

|

|

|

Состав |

|

|

компонент |

количество |

||

|

1 |

2 |

3 |

4 |

|

Гиброфобизация |

|||

|

Нанесение гидрофобизирующих жидкостей на защищаемые поверхности |

20 л |

вода, л жидкость 136-41 (ГКЖ-94), л |

18 |

|

вода, л эмульсия КЭ-30-04, л |

16 4 |

||

|

Оштукатуривание |

|||

|

Нанесение коллоидно-цементного клея КЦК |

50 кг |

цемент М 500, кг |

32 0,9 |

|

Нанесение латекс- цементной краски: |

|||

|

грунтовка |

20 л |

вода, л |

18 2 |

|

ремонтный состав |

60 л |

цемент, кг |

14 18 |

|

Пропитка |

|||

|

Нанесение жидкого эпоксидного вяжущего |

10 л |

смола, кг |

5 |

|

Торкретирование |

|||

|

Нанесение цементно-песчаной смеси оборудованием РД-802А |

600 л сухой смеси |

заполнитель (песок), кг |

584 140 |

5.12. Ремонтные составы для "сухого" торкретирования можно наносить при помощи серийно выпускаемых бетон-шприц-машин (цемент-пушек) следующих марок: СБ-67, СБ-66, С-702, СБ-13, СБ-117 и др.

При выполнении ремонтных работ сжатый воздух подается в торкрет-машины при помощи передвижных компрессорных станций производительностью не менее 6 м /мин (например, ДК-9М, ПР-10М, ПВ-10). При нанесении жидких ремонтных материалов краскораспылительными агрегатами сжатый воздух подается компрессорными станциями, обеспечивающими расход 1,5 м

/мин (например, ДК-9М, ПР-10М, ПВ-10). При нанесении жидких ремонтных материалов краскораспылительными агрегатами сжатый воздух подается компрессорными станциями, обеспечивающими расход 1,5 м /мин (например, ЗИФ-55, на базе шасси Т-16 и др.).

/мин (например, ЗИФ-55, на базе шасси Т-16 и др.).

5.13. В период подготовки материалов к строительному сезону следует подсушить песок для торкретных работ до весовой влажности 2-4% и складировать его у мостовых переходов или на базах. Песок для пескоструйных работ следует высушивать полностью. Для защиты песка, заготовленного впрок, от воздействия атмосферных осадков бурты следует покрывать слоем торкретбетона толщиной 1,5-2 см.

5.14. Для ремонтных работ используют средства доставки ремонтного рабочего к поврежденной поверхности:

люльки и вышки на автомобилях (доставка снизу),

передвижную инвентарную люльку, перемещаемую любым транспортным средством, располагаемым на проезжей части (доставка к фасаду) [5],

машину для ремонта и осмотра мостов РД-803, подающую сверху под пролетное строение рабочую площадку и перемещающую ее вдоль пролета.

При ремонте малых мостов или мостов с небольшой высотой опор работы можно проводить с подмостей.

6. Технология и организация ремонта конструкций методом торкретирования

с использованием комплекта оборудования РД-802А

6.1. Последовательность работ при торкретировании должна быть следующей:

-

подготавливают искусственное сооружение, оборудование и материалы;

-

устанавливают в рабочее положение комплект оборудования, развертывают комплект;

-

смачивают водой поверхность бетона ремонтируемой конструкции, используя шланги и сопло РД-802А (смачивают площадь, на которую уйдет материал всего загруженного бункера);

-

запускают комплект и в течение 5-10 с настраивают факел;

-

наносят покрытие на ремонтируемый участок;

-

выравнивают и зачищают поверхность, осуществляют уход за поверхностью;

-

сворачивают комплект оборудования.

6.2. Подготовительный этап работы выполняют заранее или непосредственно перед выполнением ремонтных работ. Подготовка искусственных сооружений предусматривает прежде всего устранение причин попадания влаги в бетон конструкций со стороны одежды мостового полотна, а именно: ремонт гидроизоляции в месте примыкания к бордюру и деформационным швам, а при необходимости и в пределах всей проезжей части. Далее обстраивают искусственное сооружение, для чего используют:

-

настил на козлах (при расположении низа пролетных строений на высоте до 2,5 м от земли);

-

леса высотой 2-2,5 м (при расположении низа пролетных строений на высоте до 3,5 м);

-

перемещаемую люльку (высота более 3,5 м);

-

машину РД-803 (длина пролетных строений не менее 12 м при количестве пролетов не менее трех).

С обстройки поверхность, подлежащую ремонту, очищают от грязи, обломков конструкций. Удаляют слабый бетон защитного слоя, особенно растрескавшийся из-за коррозии арматуры, очищают арматуру. При этом используют пневмоотбойный инструмент, зубила, молоток, металлические ручные и механические щетки.

При очистке бетона ремонтируемой конструкции воздушно-песчаной струей (пескоструйная обработка) водяной насос на установке РД-802А не включают, а бункер заполняют сухим песком. При пескоструйной обработке бетон-шприц-машина работает на максимальной производительности. После пескоструйной обработки очищенную поверхность промывают воздушно-водяной струей.

Порядок подготовки комплекта РД-802А к работе, правила его включения и эксплуатации даны в прил.I, а машины РД-803 - в прил.II.

6.3. В зависимости от способа заготовки и догрузки сухой смеси возможны три принципиально различные схемы организации ремонтных работ.

Схема А. Сухую смесь дозируют и перемешивают на ЦБЗ и отгружают в автосамосвал (бортовую машину, КДМ) в готовом к использованию виде.

Комплект оборудования устанавливают на проезжей части моста: при длине материального шланга 40 м и длине моста до 60 м - в середине моста, а при длине моста свыше 60 м - на расстоянии 30 м от края с последующим его перемещением (рис.6.1,а). Торкретирование производят с подмостей. При отсутствии подмостей торкретирование осуществляют с перемещаемой люльки, присоединенной к транспортному средству, например, к машине с сухой смесью (рис.6.1,б). При этом, по мере приближения перемещаемой люльки к комплекту оборудования, последний передвигают в новое положение на длину захватки (30 м), дозаправляют бункер и повторяют торкретирование. Бункер дозаправляют с машины вручную через скип. На скип устанавливают сетку, исключающую попадание крупных фракций.

Рис.6.1. Расположение комплекта оборудования по схеме А:

торкретирование с подмостей (а); то же, с передвижной люльки (б):

1 - компрессор; 2 - воздушный шланг; 3 - комплект оборудования РД-802А;

4 - материальный и водяной шланги; 5 - автомобиль с сухой смесью;

6 - подмости; 7 - перемещаемая люлька

6.4. Схема Б. Сухую смесь дозируют и перемешивают на месте ремонтных работ при стационарном положении комплекта оборудования - либо на подходе у моста, либо под мостом. Используют при длине моста до 60 м, когда ремонт можно вести с двух стоянок, или при наличии сосредоточенного объема работ (например, на всей площади тела опоры). Цемент и песок сгружают возле комплекта, дозируют вручную (емкостями). Смесь перемешивается в лопастной мешалке, смонтированной в скипе, в течение I мин (емкость скипа 150 л). Длина материального шланга - 40 м.

6.5. Схема В. Сухую смесь дозируют и перемешивают в мешалках на полигоне (ДРСУ) заблаговременно. Перемешанную и просеянную смесь эатаривают в бумажные или полиэтиленовые мешки и плотно закрывают. При начальной влажности песка 4-6% срок хранения затаренной сухой смеси - 6 месяцев. Учитывая некоторую потерю активности смеси после хранения, следует применять цемент марки не ниже 400.

Затаренную смесь перевозят к месту работ в количестве, необходимом дня ремонта в течение одних суток. Мешки выгружают в скип или непосредственно в бункер БШМ. Масса мешка 30-40 кг. Использование заранее заготовленной смеси (например, в зимнее и весеннее время) наиболее целесообразно при незначительных концентрациях повреждений, относящихся ко II и III группам, и толщине наносимого слоя не более 20 мм. При этом торкретирование осуществляют непрерывно, т.е. в процессе перемещения всего комплекта по мосту с инвентарной люлькой, прикрепленной к основному прицепу.

Расположение механизмов приведено на рис.6.2. Длина материального шланга - не более 20 м. Компрессорную станцию (например, НВ-10 на раме, ПВ-10 или ПР-10) целесообразно устанавливать на грузовую платформу автомобиля, служащего для буксировки РД-802А. При выполнении ремонтных работ по схеме В бетон-шприц-машину настраивают на минимальную производительность - 500 кг/ч, расход воды при этом - 10 л за 3 мин. Производительность машины регулируют вентилем Б (см. рис.2 прил.I).

Длина моста не ограничивается.

Рис.6.2. Расположение комплекта оборудования по схеме В:

1 - автомобиль с сухой смесью; 2 - компрессор; 3 - воздушный шланг;

4 - комплект оборудования РД-802А; 5 - материальный и водяной шланги;

6 - перемещаемая люлька

6.6. Перед нанесением раствора на бетонную поверхность настраивают факел для проверки качества (однородности и стабильности) смеси. Комплект включают на минимальнейший расход смеси и направляют факел на участок бетонной поверхности или в сторону, постепенно увеличивая расход смеси (поворотом вентиля Б) до требуемой (в зависимости от расхода воды) производительности. Нормальным считается факел одинакового цвета. Поверхность нанесенного раствора должна быть влажной. Сухая смесь на защитном покрытии свидетельствует о некачественном перемешивании смеси и большом расходе сухих компонентов.

Необходимое количество воды, В/Ц = 0,35 0,45, подается непосредственно к соплу в процессе торкретирования. Оно контролируется визуально и подбирается при помощи регулировочного вентиля на сопле при пробном нанесении торкретной смеси. При недостатке воды смесь пылит, избыток воды приводит к ее оплыванию. Правильно дозированная и увлажненная торкретная масса образует факел одинакового цвета, а поверхность уложенного материала имеет жирный блеск.

0,45, подается непосредственно к соплу в процессе торкретирования. Оно контролируется визуально и подбирается при помощи регулировочного вентиля на сопле при пробном нанесении торкретной смеси. При недостатке воды смесь пылит, избыток воды приводит к ее оплыванию. Правильно дозированная и увлажненная торкретная масса образует факел одинакового цвета, а поверхность уложенного материала имеет жирный блеск.

6.7. Ремонт с использованием торкрет-бетона (сооружения с поверхностями IV группы) выполняют по схемам А и Б.

При нанесении торкрет-раствора и торкрет-бетона сопло располагают перпендикулярно к обрабатываемой поверхности на расстоянии 80-150 см (оптимальное расстояние - в пределах одного м).

Средняя толщина сдоя, наносимого за один проход, зависит от крупности заполнителя, расхода смеси и колеблется в пределах от 5 до 50 мм. При необходимости получить покрытие большей толщины наносят дополнительные слои. Причем каждый последующий слой наносят через 2-5 ч. после предыдущего.

Для затирки полученного покрытия на него дополнительно торкретируют слой цементно-песчаной смеси толщиной около 5 мм, который разравнивают стальным мастерком. Затвердевшая поверхность может быть обработана корборундовыми кругами. Для предохранения поверхности свежеуложенного торкрет-бетона от преждевременного испарения воды, на него целесообразно нанести пленкообразующие материалы (например, типа "Помароль", ПМ-86, ПМ-100А) или обработать поверхность 5-процентным раствором кремнийорганической жидкости ГКЖ-94. Поверхность обрабатывают материалами по уходу с помощью смесителя полимеров и краскораспылителя, либо распыливают материал через сопло материального шланга (см. схему А на рис.6.1). Материалы замешивают в одном из водяных баков.

6.8. Для усиления железобетонной конструкции торкрет-бетон наносят в три слоя:

-

предварительный (без щебенки), толщиной 5-10 мм, чтобы закрыть установленную дополнительную арматуру;

-

основной, требуемой толщины;

-

выравнивающий, толщиной 5 мм.

На подготовительном этапе устанавливают дополнительную арматуру. При ремонте больших поверхностей опор в качестве арматуры используют стальные сетки размером ячеек от 25 до 100 мм и проволокой толщиной от 1 до 6 мм. Сетки прикрепляют к дюбелям, закрепленным в теле бетона, или к существующей оголенной арматуре.

При усилении балок пролетных строений используют отдельные арматурные элементы (для случая наращивания арматуры снизу), либо плоский каркас, привариваемый к оголенной арматуре сбоку.

6.9. При выполнении ремонтных работ комплект оборудования РД-802А обслуживает бригада из четырех человек.

Сопло обслуживает сопловщик, которому оказывает помощь помощник сопловщика - бетонщик, в обязанности которого входит постоянное устранение отскока (например, при помощи продувной трубы), контроль за состоянием шлангов. Обслуживание комплекта оборудования РД-802А является обязанностью машиниста-бетонщика. Компрессорную станцию обслуживает водитель бортового автомобиля, на платформе которого она установлена.

Звену указанных рабочих (совместно с машинистом РД-803) следует поручать подготовку поверхностей для ремонта и установку арматуры.

В дождь и перед дождем торкретные работы не производят во избежание смыва облицовки.

6.10. Торкретирование следует производить при температуре воздуха не менее +5 °С.

6.11. Компоненты смеси дозируют мерными емкостями. Компоненты сухих смесей загружают в ковш смесителя в следующем порядке: сначала песок, затем цемент. Материалы загружают в ковш смесителя при включенном смесителе ("на ходу"). Время перемешивания компонентов - 1-2 мин.

6.12. Количество добавляемой в смесь воды дозирует сопловщик. Если материал смочен недостаточно, наносимая бетонная смесь не держится на поверхности и значительная ее часть теряется за счет отскока. При излишнем водонасыщении наносимый материал дает осадку, плохо держится на поверхности и также превращается в отходы.

Задача сопловщика состоит в постоянном регулировании расхода воды в зависимости от количества подаваемого через сопло сыпучего материала, которое периодически может колебаться.

6.13. Количество воды регулируется в зависимости от выполняемой рабочей операции. При нанесении первого слоя торкрет-бетона необходимо по возможности глубже заполнить трещины и щели, для чего предпочтительнее торкрет-бетон с повышенным водосодержанием (на грани оплывания), чтобы цементный слой и мелкие фракции песка могли проникать как можно глубже.

При потолочном торкретировании или нанесении торкрет-бетона на сырые поверхности смесь должна быть более сухой, чтобы предотвратить отслаивание свежего материала.

6.14. При манипулировании соплом сопловщик обязан выдерживать строго определенное расстояние от сопла до ремонтируемой поверхности. Конкретную длину факела струи определяют опытным путем в процессе торкретирования при условии минимально возможной потери отскакивающего от поверхности материала (отскок).

При необходимости применяют приставную опалубку.

6.15. Для получения равномерного слоя сплошной облицовки сопло ведут круговыми и поступательными движениями. При этом толщина образуемого слоя обратно пропорциональна скорости перемещения сопла.

Торкретирование вертикальных поверхностей производят снизу вверх, используя поддерживающий эффект уже нанесенной массы материала.

6.16. При потолочном торкретировании за один рабочий проход следует наносить слой толщиной 20-30 мм; на вертикальных поверхностях допустим слой толщиной 40-50 мм; на наклонных и горизонтальных поверхностях (например, защитный слой проезжей части) толщина одного слоя торкрет-бетона практически не ограничена.

6.17. Для качественной стыковки захваток на протяженных поверхностях следует срезать подсохший край предыдущей захватки с тем, чтобы наносимый слой на смежном участке примыкал к влажному срезу уложенного слоя.

По краям и кромкам торкрет-бетону должна быть придана наиболее удобная форма.

Нанесение торкрет-раствора (торкрет-бетона) производят послойно; производительность торкретных работ на разных захватках должна быть такой, чтобы время облицовки последней захватки совпадало со временем схватывания и твердения раствора на первых захватках.

Новый слой может быть нанесен только тогда, когда предыдущий достаточно затвердел (например, через 2-5 ч).

6.18. При ремонте бетонных сооружений в первую очередь следует восстановить первоначальное сечение. При этом все поврежденные и устраненные при предварительной обработке строительные элементы замещают торкрет-раствором (торкрет-бетоном рис.6.3).

Рис.6.3. Восстановление бетонных поверхностей торкрет-раствором или торкрет-бетоном:

1 - старая арматура; 2 - старый бетон; 3 - арматурная сетка; 4 - токрет-бетон;

5 - восстановленный профиль; 6 - поверхность после затирки; 7 - оскобленная и

пескоструйно обработанная поверхность сцепления

Для исключения впоследствии вредных воздействий на ремонтируемые поверхности их необходимо защитить дополнительным слоем торкрет-раствора.

6.19. Армирование ненагруженных или слабо нагруженных ремонтируемых элементов конструкции выполняют следующим способом. В свеженанесенный слой торкрет-бетона, особенно в местах углублений, погружают гнутую вязальную проволоку и перекрывают еще одним слоем торкрет-бетона. Арматурную сетку навешивают после затвердения второго слоя торкрет-бетона и закрепляют возможно ближе к профилю покрываемой поверхности для снижения расхода торкрет-бетона (рис.6.4).

Рис.6.4. Крепление арматурной сетки вязальной проволокой:

1 - очищенный массив; 2 - торкрет-бетон; 3 - погруженная в слой вязальная проволока;

4 - арматурная сетка; 5 - готовая торкрет-бетонная облицовка

6.20. Необходимо тщательно наносить торкрет-раствор (торкрет-бетон) в местах стыков сетки, где 2-3 сетки накладываются одна на другую, образуя плотные сплетения проволоки, позади которых могут остаться полые пространства.

Сопловщик должен очень умело обращаться с соплом, чтобы не допускать скапливания "отскока" за арматурными элементами и возникновения "теней торкретирования" (пустот и пористости позади арматурных стержней).

До нанесения последующего слоя бетона поверхность стержней арматуры и проволочная сетка должны быть очищены от продуктов коррозии легким постукиванием молотком или проволочной щеткой.

6.21. Приставную опалубку снимают в такой последовательности. Сначала очищают металлическим ножом слой смеси на фронтальных поверхностях элементов опалубочных досок, затем простукивают деревянной кувалдой по опалубке таким образом, чтобы обозначились разделочные швы. Потом снимают крепежные элементы и отдельные секции и переставляют их на соседние подготовленные захватки.

7. Контроль качества материалов и ремонтных работ

7.1. Качество гидрофобизации определяют следующим образом: спустя одни-трое суток после нанесения раствора гидрофобизатора обработанную поверхность обрызгивают водой. Если вода не впитывается и бетон не увлажняется (не темнеет), гидрофобная обработка считается удовлетворительной.

7.2. Качество покрытий, обработанных эмалями ХВ-124, ХВ-125, коллоидно-цементным клеем и полимерцементной краской, оценивают визуально. На обрабатываемой поверхности не должно быть непрокрашенных мест. Не допускаются дефекты покрытия, влияющие на его защитные свойства, а именно: сыпь, пузыри, кратеры, морщины, механические повреждения и трещины. На дефектных участках покрытие счищается и поверхность окрашивается заново.

Кроме того, прочность КЦК на третьи сутки, оцениваемая ударным способом с помощью эталонного молотка Кашкарова в соответствии с ГОСТ 22690.2-77 должна быть не менее 300 кг/см .

.

7.3. На торкрет-бетонных покрытиях не должно быть усадочных трещин, местных вздутий и отслоений (определяют простукиванием покрытия). Кроме этого контролируют толщину каждого нанесенного слоя и прочность покрытия.

Качество покрытия во многом зависит от квалификации сопловщика. Небрежное ведение сопла или недостаточная опытность сопловщика приводят к неравномерной шероховатости, большому числу "затуманенных" мест и пятен, а также наличию растрескавшихся, оплывших или отслоившихся участков.

Для исключения появления разной окраски поверхности торкрет-бетона ("затуманивание") торкретирование ведут по возможности непрерывно в пределах каждой захватки.

7.4. Качество цемента в хранилищах проверяют один раз в неделю, а также при поступлении новой партии путем изготовления и испытания образцов по ГОСТ 310.4-76.

Среднюю толщину свежеуложенного слоя торкрет-бетона следует измерять при помощи щупа диаметром до 5 мм, погружаемого в слой с шагом 0,5 м.

7.5. По истечении двух недель после нанесения торкрет-бетона необходимо простучать молотком все отремонтированные поверхности для определения пустот и отслаивания облицовки. При обнаружении брака следует повторить весь цикл ремонтных работ.

7.6. При ремонте ответственных элементов конструкции следует закладывать контрольные образцы, отбирая две пробы материала в течение рабочей смены.

Для изготовления контрольных образцов из торкрет-бетона следует использовать коробчатую опалубку размером 50 50

50 10 см (одна проба). Перед торкретированием ее поверхность должна быть смазана. Опалубку устанавливают в соответствии с положением ремонтируемой поверхности (например, вертикально). Торкрет-бетон в этой опалубке укладывают таким же способом, как и на ремонтируемой поверхности, т.е. путем последовательного нанесения одинакового числа слоев с соблюдением толщины и направления торкретирования, а также ухода за поверхностью. На третьи сутки опалубку отделяют от образовавшейся торкрет-бетонной плитки, вырезают или выбуривают контрольные образцы для испытания на прочность при сжатии и морозостойкость.

10 см (одна проба). Перед торкретированием ее поверхность должна быть смазана. Опалубку устанавливают в соответствии с положением ремонтируемой поверхности (например, вертикально). Торкрет-бетон в этой опалубке укладывают таким же способом, как и на ремонтируемой поверхности, т.е. путем последовательного нанесения одинакового числа слоев с соблюдением толщины и направления торкретирования, а также ухода за поверхностью. На третьи сутки опалубку отделяют от образовавшейся торкрет-бетонной плитки, вырезают или выбуривают контрольные образцы для испытания на прочность при сжатии и морозостойкость.

8. Охрана труда и техника безопасности

8.1. Работы, связанные с ремонтом бетонных и железобетонных конструкций мостов методом торкретирования, выполняют в соответствии с положениями СНиП III-4-80 "Техника безопасности в строительстве", а также в соответствии с "Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей" (Госэнергонадзор М, 1969).

Работы по обслуживанию механизмов и приспособлений следует выполнять в соответствии с требованиями типовых конструкций и указаниями по технике безопасности для конкретного оборудования.

8.2. Для работы на высоте необходимо использовать прочные инвентарные подмости, леса или применять гидроподъемники и передвижные вышки.

Рабочие, находящиеся на высоте, обязаны закрепляться предохранительными поясами, иметь каски.

8.3. Устранение неисправностей в оборудовании и ликвидацию пробок в материальных шлангах комплекта РД-802А производят только при снятом давлении сжатого воздуха и отключенной электроэнергии.

При перерывах в работе сопло следует держать наконечником вниз во избежание попадания воды по шлангу в дозатор машины СБ-67.

Для снижения пылеобразования и повышения устойчивости работы машины СБ-67 влажность заполнителей должна быть 2-4%.

8.4. Бункер машины СБ-67 и ковш с растворомешалкой следует закрывать от дождя и на ночь накидными крышками.

Оставлять сухую смесь в бункере машины СБ-67 и в растворомешалке на второй раме запрещается.

Продувка шлангов и прочистка сопла (отверстий водораспределительной втулки) обязательны во время перерывов и после окончания работы.

8.5. На комплекте оборудования РД-802А должны быть установлены первичные средства пожаротушения, которые можно снять без применения инструмента.

ЗАПРЕЩАЕТСЯ:

-

работать без надежного заземления комплекта оборудования РД-802А;

-

поправлять канат во время подъема ковша;

-

находиться под поднятым ковшом;

-

работать при отсутствии или неисправности манометров и отсутствии постоянной устойчивой связи (зрительной, световой, звуковой) между сопловщиком и оператором комплекта оборудования РД-802А. Команду оператору РД-802А подает сопловщик.

8.6. К работе на комплекте РД-802А допускаются лица не моложе 18 лет, прошедшие медицинское обследование, обучение и инструктаж по технике безопасности.

Лица, обслуживающие компрессорную и электрическую станции, должны иметь удостоверения на право работы на них.

8.7. Персонал, обслуживающий комплект, должен пользоваться во время работы всеми средствами индивидуальной защиты, предусмотренными действующими нормами.

Лица, работающие с соплом, должны, кроме указанных средств индивидуальной защиты, пользоваться респираторами и закрытыми защитными очками или маской, а при пескоструйных работах - шлемами с автономной подачей воздуха (например, шлемом МИОТ-49).

Лица, работающие у пульта управления комплектом, должны пользоваться противошумными наушниками, если уровень шума превышает допустимый.

8.8. Комплект устанавливают на ровной горизонтальной площадке, очищенной от посторонних предметов. Колеса прицепа, на которых расположено оборудование, а также компрессорной станции, должны быть надежно заторможены.

Электрическая и компрессорная станции должны быть защищены от воздействия солнечных лучей, а электростанция - заземлена.

В комплекте должны быть предусмотрены средства защиты обслуживающего персонала от дождя.

8.9. Зона, где проводят работы по торкретированию, должна быть ограждена. При работе на проезжей части в условиях действующего движения зона работ должна ограждаться в соответствии с ВСН 179-84 "Инструкция по организации движения и ограждению мест производства дорожных работ".

8.10. Для лиц, работающих с клеем и смесями, содержащими эпоксидную смолу и органические растворители (ксилол, ацетон и др.), должна быть предусмотрена спецодежда: комбинезоны со специальной пропиткой или покрытием, резиновые перчатки и сапоги, герметичные защитные очки, головные уборы, закрывающие волосы, а также промышленные противогазы марки А или М. При высоких концентрациях следует применять изолирующие шланговые противогазы типа ПШ-1, ПШ-2 или респиратор РМП-62.

Вместо резиновых перчаток можно пользоваться различными специальными мазями или пастами, например, пастой ИЭР-1, которая не растворяется в органических растворителях, но легко смывается водой.

8.11. При пуске двигателя компрессорной и электрической станции заводной рукояткой ручку ее следует брать так, чтобы пальцы находились по одну сторону ручки (во избежание травмирования руки при обратном ударе).

Вращать рукоятку вкруговую, а также производить с ее помощью пуск перегретого двигателя запрещается.

При пуске двигателя с помощью шнура необходимо держаться за ручку, имеющуюся на нем.

Наматывать шнур на руку запрещается.

8.12. При торкретировании по схеме В (рис.6.2) необходимо выполнение следующих требований:

-

скорость транспортирования оборудования - не более 0,5 м/мин;

-

на прицепе находится один человек, который следит за показаниями манометров и работой механизмов;

-

моторист компрессора следит за его работой, постоянно находясь рядом;

-

помощник сопловщика следит за свободным перемещением шлангов и своевременно устраняет их перегибы или зацепы;

-

на люльке должен быть установлен щит, предохраняющий рабочих на мосту от попадания в них торкретируемого материала;

-

на проезжей части и тротуаре не должно быть раковин и трещин, неровностей, посторонних предметов, мешающих проезду комплекта оборудования и инвентарной люльки.

Приложение 1

Требования по эксплуатации комплекта оборудования

по ремонту искусственных сооружений РД-802А

П.1. Краткие сведения о комплекте оборудования

1.1. Комплект оборудования РД-802А, выпускаемый Волгодонским опытно-экспериментальным заводом треста Росремдормаш, - универсальный агрегат, позволяющий выполнять работы по текущему и среднему ремонту искусственных сооружений. С помощью комплекта устраняют повреждения поверхности, относящиеся к I-IV и VI группам.

1.2. Комплект оборудования РД-802А представляет собой двухосный автомобильный прицеп ГКБ-817, на котором смонтировано следующее оборудование (рис.1):

-

бетон-шприц-машина СБ-67;

-

электростанция ДЭСМ-15;

-

система водоснабжения;

-

скиповый подъемник с лопастной мешалкой в ковше;

-

передвижная инвентарная люлька для осмотра и ремонта мостов;

-

бункер для хранения шлангов (материального, воздушного, водяного);

-

электрические пульты управления механизмами.

Габаритные размеры - 4600 (без дышла) 2400

2400 3000 мм, масса комплекта оборудования (с прицепом) - 6250 кг.

3000 мм, масса комплекта оборудования (с прицепом) - 6250 кг.

Рис.1. Принципиальная схема оборудования для торкретирования:

1 - сопло со смесительной камерой: 2, 9 - шланги; 3 - выдувной узел; 4 - лопастной питатель;

5 - бункер; 6 - скиповый подъемник со смесительным устройством; 7 - резервуар для воды;

8 - насос; 10 - струя бетонной смеси; 11 - ремонтируемая поверхность

1.3. Бетон-шприц-машина (БШМ) СБ-67 - основной агрегат комплекта, обеспечивающий транспортировку и нанесение ремонтного состава (рис.2). Она состоит из следующих узлов: корпуса (в виде сосуда), работающего под давлением (до 6 атм), дозатора с приводом, пневмосистемы, шланга для подачи материала и воды, сопла. Над рабочей камерой расположен загрузочный бункер с колоколообразным клапаном. В нижней части корпуса смонтирован тарельчатый дозатор, вращающийся от электродвигателя. Пневмосистема машины снабжена фильтром и предохранительным клапаном, а также двумя дополнительными вентилями, один из которых обеспечивает подачу транспортирующего потока воздуха, другой - определяет расход сухой смеси.

Рис.2. Схема бетон-шприц-машины СБ-67:

1 - загрузочный бункер; 2 - колоколообразный клапан; 3 - предохранительный клапан; 4 - корпус;

5 - вентиль Б, определяющий расход сухой смеси; 6 - материальный шланг; 7 - тарельчатый дозатор;

8 - вентиль А, обеспечивающий подачу транспортирующего потока воздуха;

9 - общий вентиль пневмосистемы

Сухая смесь из загрузочного бункера попадает в рабочую камеру. Колокольный клапан закрывается, и в камеру поступает сжатый воздух. При вращении дозатора его карманы, заполненные сухой смесью, поочередно совмещаются с входным патрубком выдувного узла, отсюда смесь отдельными порциями подается в материальный шланг.

1.4. Источником сжатого воздуха, необходимого для нанесения торкрет-бетонного покрытия, является передвижная компрессорная станция (расход воздуха не менее 5,5 м /мин) ЗИФ-55, ДК-9М и др. Воздух к бетон-шприц-машине подается по воздушному шлангу диаметром 50 мм, присоединенному непосредственно к рессиверу компрессора вместо снятой заглушки. Все краны на рессивере перекрыты. Второй конец воздушного шланга подсоединен к маслоотделителю бетон-шприц-машины.

/мин) ЗИФ-55, ДК-9М и др. Воздух к бетон-шприц-машине подается по воздушному шлангу диаметром 50 мм, присоединенному непосредственно к рессиверу компрессора вместо снятой заглушки. Все краны на рессивере перекрыты. Второй конец воздушного шланга подсоединен к маслоотделителю бетон-шприц-машины.

В пневмосистему бетон-шприц-машины СБ-67 (трубную обвязку диаметром 1,5'') дополнительно включены два вентиля, с помощью которых регулируется расход сухой смеси.

При торкретировании вентиль А, обеспечивающий подачу воздуха снизу, открывают полностью. С увеличением открытия вентиля Б, определяющего расход смеси, производительность БШМ (расход сухой смеси) увеличивается, при закрытии вентиля - снижается и может изменяться от 5000 кг/ч сухой смеси (50 м /ч отремонтированной поверхности) до 500 кг/ч (10 м

/ч отремонтированной поверхности) до 500 кг/ч (10 м /ч). При нанесении торкрет-растворов открытием вентиля Б доводят производительность СБ-67 до 1000-1200 кг/ч сухой смеси, что позволяет обработать за это время 15-20 м

/ч). При нанесении торкрет-растворов открытием вентиля Б доводят производительность СБ-67 до 1000-1200 кг/ч сухой смеси, что позволяет обработать за это время 15-20 м конструкции. При нанесении торкрет-бетона на пролетные строения расход может быть увеличен до 1200-2000, а на опоры - до 3000 кг/ч.

конструкции. При нанесении торкрет-бетона на пролетные строения расход может быть увеличен до 1200-2000, а на опоры - до 3000 кг/ч.

1.5. Система водоснабжения РД-802А состоит из:

-

водяного насоса ВКС-2/26 производительностью 7,2 м

/мин;

/мин; -

двух водяных баков общей емкостью 400 л;

-

рессивера, в котором поддерживается постоянное давление воды, превышающее давление в БШМ на 0,05-0,1 МПа (к рессиверу подсоединен водяной шланг, идущий к соплу). Все элементы системы водоснабжения соединены между собой стальной трубной обвязкой.

1.6. Смеситель полимеров представляет собой бак емкостью 10 л, на герметически закрывающейся крышке которого установлена мешалка (число оборотов в минуту - 1450). Он предназначен для приготовления водного раствора (эмульсии) кремнийорганической жидкости ГКЖ-94, латексцементной краски. В нем также можно приготовлять коллоидно-цементный клей, для чего комплект оборудования снабжен вибратором И-116 (частота колебаний в мин - 10000, амплитуда - 0,3 мм).

После приготовления ремонтного состава в смесителе полимеров последний присоединяют к пневмосистеме бетон-шприц-машины и к краскораспылителю и используют в качестве красконагнетательного бачка для нанесения жидких материалов.

1.7. Стационарная электростанция ДЭСМ-15 служит источником электроэнергии механизмов, установленных на комплекте оборудования.

Техническая характеристика

Мощность - 15 кВт

Напряжение - 400 В

Частота - 50 Гц

Сила тока - 54 А

Тип двигателя - Д-60д

Тип генератора - ЕСС-5-82-4У2-М101

В электросистему комплекта оборудования РД-802А включены аппараты тепловой защиты АП-50, автоматически отключающие электродвигатели при их перегрузке.

П.2. Подготовка комплекта к работе

2.1. При подготовке комплекта оборудования к перевозке на место производства работ на нем устанавливают необходимые световые указатели (поворота, остановки) и проверяют тормозную систему прицепа ГКБ-67. Буксировку осуществляют в соответствии с "Правилами дорожного движения". Скорость транспортировки - не более 30 км/ч.

2.2. На месте производства ремонтных работ комплект оборудования и передвижную компрессорную станцию устанавливают в зависимости от местных условий (состояния подходов, габарита и длины моста) на подходе к мосту или на проезжей части. Место работы ограждают.

2.3. Перевод комплекта оборудования в рабочее положение заключается в присоединении шлангов: воздушного (диаметр 50 мм), материального (диаметр 38 мм) и водяного (диаметр 25 мм), загрузке бункера бетон-шприц-машины, заполнении водяных баков и монтаже (при необходимости) инвентарной передвижной люльки.

2.4. Перед началом работы комплекта необходимо:

-

проверить наличие и исправность контрольно-измерительных приборов (манометров и др.), предохранительных клапанов, а также наличие пломб на них;

-

проверить предохранительные клапаны, которые должны быть отрегулированы на предельно допустимое давление; на шкале приборов должна быть отмечена цифра предельно допустимого параметра;

-

проверить наличие и исправность защитных ограждений у вращающихся и движущихся частей оборудования и у оголенных токоведущих частей электрооборудования;

-

проверить надежность соединений трубопроводов и шлангов, работающих под давлением;

-

проверить надежность контактов, исправность изоляции, а также наличие и исправность заземляющих устройств на электрооборудовании;

-

проверить исправность воздушных фильтров компрессорной станции; фильтры необходимо периодически очищать, а масло в них заменять; промывать фильтры бензином или керосином запрещается;

-

проверить наличие и исправность средств пожаротушения.

П.3. Запуск комплекта

3.1. В зоне работы сопловщика не должны находиться посторонние лица. Перед пуском бетон-шприц-машины следует убедиться в отсутствии скруток и перегибов на шлангах подачи воздуха, воды и смеси. После этого подают сигнал о готовности машины к производству работ, включают в установленной последовательности системы подачи к соплу воды, сжатого воздуха и смеси.

3.2. Другие механизмы комплекта оборудования включают в следующем порядке. Сначала запускают дизель электростанции. Затем, когда он работает на полных оборотах, включают генератор электростанции поворотом на 1-2 с ручки пакетного выключателя, расположенного на щите управления. Более длительное возбуждение может вывести генератор из строя. Ручкой газа дизеля электростанции подбирают число оборотов двигателя, соответствующее напряжению 380 В. Одновременно с электростанцией включается двигатель компрессора.

Затем открывают вентиль подачи сжатого воздуха (А) к выдувному узлу бетон-шприц-машины, включают водяной насос и вентилем подачи воды на сопле формируют воздушно-водяной факел, которым промывают поверхность ремонтируемой конструкции. Вслед за этим по сигналу сопловщика включают двигатель бетон-шприц-машины, открытием вентиля сжатого воздуха (Б) регулируют подачу сухой смеси и формируют факел торкретной массы.

Выключение механизмов производят в обратном порядке.

3.3. При работе комплекта необходимо следить за тем, чтобы давление, температура, напряжение, сила тока, уровни масла, топлива и воды в различных системах оборудования соответствовали допустимым.

Во время торкретирования давление воздуха в бетон-шприц-машине и воды в водонапорном баке должно быть постоянным. Регулируется только подача воды для смачивания торкретной массы. В случае торкретирования смеси по дополнительно установленной арматурной сетке необходимо следить, чтобы за арматурой не образовалось пустот.

3.4. Устранять образовавшиеся пробки в шланге подачи смеси можно только при отключенной системе подачи к шлангу сжатого воздуха. Продувку шлангов следует производить при пониженном давлении. При продувке шлангов находиться вблизи их выходных отверстий запрещается.

Снижать или снимать давление в шлангах следует только при помощи вентилей в соответствующих системах. Перегибать или защемлять шланги для этого запрещается.

В случаях необходимости снизить давление в шлангах или прекратить подачу сжатого воздуха, смеси и воды к соплу с места работ с соплом подают соответствующий сигнал.

3.5. Оставлять работающее оборудование без присмотра запрещается. Работы на комплекте или отдельном его оборудовании должны быть немедленно прекращены при неисправности какого-либо контрольно-измерительного прибора, предохранительного клапана или системы автоматического регулирования; отклонения одного из параметров (давления, температуры, напряжения, уровней топлива, масла, воды и т.д.) в системах оборудования за пределы допустимого; возникновения других неисправностей, могущих привести к аварии.

Производить какие-либо ремонтные, наладочные или заправочные работы на работающем оборудовании запрещается.

3.6. Производительность машины СБ-67 регулируют только путем изменения подачи сжатого воздуха с верхней и нижней части дозатора. При подаче сжатого воздуха только снизу производительность бетон-шприц-машины равна нулю. При частичной подаче сжатого воздуха также сверху обеспечивается продувка его ячеек и пропорциональный рост производительности. Наибольшая производительность машины СБ-67 достигается при равенстве расходов сжатого воздуха сверху и снизу.

При образовании в материальном шланге пробок (о чем свидетельствуют повышение давления воздуха и прекращение подачи материала через сопло) следует немедленно прекратить подачу в шланг смеси (т.е. выключить привод дозатора бетон-шприц-машины) и сжатого воздуха; выпустить через специальный кран собравшийся в машине СБ-67 сжатый воздух, простучать материальный шланг деревянной кувалдой в месте предполагаемого образования пробки и, отсоединив секции шланга, вытряхнуть скопившуюся в шланге смесь. После сборки секций шлангов всю магистраль продувают сжатым воздухом. При этом сопло должно быть отведено в сторону от людей и надежно закреплено.