ВНТП 19-86 (Минстройматериалов СССР) Ведомственные нормы технологического проектирования предприятий керамической промышленности. Производство керамических плиток

ВНТП-19-86

------------------------------------

Минстройматериалов СССР

ВЕДОМСТВЕННЫЕ НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ КЕРАМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

ПРОИЗВОДСТВО КЕРАМИЧЕСКИХ ПЛИТОК

Дата введения 1986-03-01

РАЗРАБОТАНЫ институтами:

Гипростройматериалы Минстройматериалов СССР (инж. А.Л.Ельминов, канд. техн. наук Е.М.Рончинский, инж. В.Н.Рымарь, А.З.Гужновский, А.А.Кольнер, О.А.Попов, Ю.Б.Рейзнер, Р.А.Наумцева);

НИИстройкерамика Минстройматериалов СССР (канд. техн. наук В.К.Канаев, Б.С.Черепанов, С.А.Каминская, Л.С.Опалейчук, С.Н.Зотов, Т.Н.Солнышкина, М.К.Гальперина, П.И.Беренштейн).

НИПИОТстром Минстройматериалов СССР (инж. М.П.Зубченок, H.M.Юдин, Н.С.Никульченко, Н.С.Филимонов);

Союзавтоматстром Минстройматериалов СССР (канд. техн. наук В.И.Кубанцев, А.И.Раксин);

НИИГТиПЗ академии медицинских наук СССР (член-корр. АМН СССР Н.Ф.Измеров, доктор мед. наук Л.А.Серебрянный, канд. мед. наук Л.А.Наумова).

ВНЕСЕНЫ институтами:

Гипростройматериалы, НИИстройкерамика, НИПИОТстром, Союзавтоматстром, НИИГТ и ПЗ.

СОГЛАСОВАНЫ:

Госстроем СССР, ГКНТ и Минздравом СССР.

УТВЕРЖДЕНЫ приказом Министерства промышленности строительных материалов СССР N 83 от 5 февраля 1986 г.

ВЗАМЕН "Норм технологического проектирования и технико-экономических показателей предприятий керамической промышленности", утвержденных МПСМ СССР 28 апреля 1973 г.

ВВЕДЕНИЕ

Ведомственные нормы технологического проектирования предприятий керамической промышленности (ВНТП-19-86) Минстройматериалов СССР содержат основные нормативы, необходимые для разработки проектов предприятий и специализированных цехов керамических плиток.

Обязательны для применения при разработке индивидуальных и типовых проектов, проектов реконструкции и технического перевооружения действующих производств керамических плиток.

Являются нормативно-справочным материалом для инженерно-технических работников специализированных проектных организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы технологического проектирования предназначены для применения при разработке проектов на строительство, расширение, реконструкцию и техническое перевооружение предприятий и специализированных цехов следующих производств:

-

плитки керамические для внутренней облицовки стен;

-

плитки керамические для полов;

-

плитки керамические фасадные.

1.2. Нормы предусматривают соблюдение действующих нормативных документов: строительных норм и правил (СНиП), противопожарных норм, норм по технике безопасности и охраны окружающей среды, требований инструкции о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятий, зданий и сооружений.

1.3. Нормы разработаны для технологии производства керамических плиток, базирующейся на шликерном приготовлении массы с роспуском глинистых в роторных мельницах, помолом твердых материалов (отощающих) в шаровых мельницах периодического и непрерывного действия, обезвоживании шликера в башенных распылительных сушилках, прессовании плиток на гидравлических прессах; сушке, глазуровании и обжиге всех видов плиток на автоматизированных поточно-конвейерных линиях.

1.4. Технологическая схема, параметры и показатели производства уточняются по рекомендации специализированной научно-исследовательской организации, проводившей испытание сырья и разработавшей технологический регламент проектируемого производства.

1.5. Проектирование производств керамических плиток с использованием новой техники и новых технологических процессов следует осуществлять после их опытной проверки - по рекомендациям научно-исследовательских организаций, утвержденным министерством или ведомством и включенным в задание на проектирование.

2. ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ ПРЕДПРИЯТИЯ

Оптимальные производственные мощности по выпуску керамических плиток для специализированных цехов - не менее 600 тыс. м в год; для комбинатов - не менее 1200 тыс. м

в год; для комбинатов - не менее 1200 тыс. м в год.

в год.

2.1. Проектная мощность предприятия определяется исходя из производительности основного оборудования - конвейерных печей автоматизированных поточно-конвейерных линий.

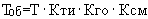

Годовая производительность печей рассчитывается по формуле:

, м

, м /год,

/год,

где:  - годовой номинальный фонд рабочего времени, ч

- годовой номинальный фонд рабочего времени, ч

- длина печи, м

- длина печи, м

- количество рядов плиток по ширине конвейера, шт.

- количество рядов плиток по ширине конвейера, шт.

- коэффициент выхода годных плиток

- коэффициент выхода годных плиток

- коэффициент технического использования оборудования

- коэффициент технического использования оборудования

- длина шага между рядами плиток, м;

- длина шага между рядами плиток, м;

- количество плиток в 1 кв. м, шт.

- количество плиток в 1 кв. м, шт.

- длительность цикла обжига, ч (по регламенту научно-исследовательского института).

- длительность цикла обжига, ч (по регламенту научно-исследовательского института).

Годовой номинальный фонд рабочего времени ( ) для конвейерных линий при непрерывной трехсменной работе составляет 365 суток (8760 часов).

) для конвейерных линий при непрерывной трехсменной работе составляет 365 суток (8760 часов).

Время чистой работы конвейерной линии исчисляется путем умножения годового номинального фонда рабочего времени на коэффициент технического использования оборудования ( ).

).

Коэффициент технического использования оборудования ( ) учитывает время, необходимое для проведения ремонтов оборудования, технологически обоснованных и непредвиденных (аварийных) остановок линии.

) учитывает время, необходимое для проведения ремонтов оборудования, технологически обоснованных и непредвиденных (аварийных) остановок линии.

В проектных расчетах коэффициент технического использования для конвейерных линий принимается равным 0,9.

2.2. Основные показатели работы поточно-конвейерных пиний производства керамических плиток

Таблица 2.2.

|

Произ- водитель- |

Габариты линии, м |

Коли- |

Транспор- |

Вид топлива |

Удельный расход |

Установ- |

Продолжи- |

|||||||||||||||||||||

|

Размеры плиток, мм |

услов- |

электро- |

сушка |

обжиг |

||||||||||||||||||||||||

|

1-й |

2-й |

|||||||||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||||||||||||||||

|

Плитки глазурованные для внутренней облицовки стен |

||||||||||||||||||||||||||||

|

500 |

150х6,6х3 |

1 (суш.) |

роликовый " |

Природный газ |

2,3 |

0,8 |

95 |

9 |

20 |

31 |

||||||||||||||||||

|

500 |

150х8,5х3,5 |

1 (суш.) |

роликовый " |

Электро- |

- |

15,3 |

1800 |

9 |

20 |

31 |

||||||||||||||||||

|

700 |

124х9,1х4 |

2 (суш.) |

роликовый |

Природный |

3,2 |

2,0 |

218 |

10 |

20 |

30 |

||||||||||||||||||

|

1000 |

160х10х4 |

2 (суш.) |

роликовый |

Природный газ |

3,2 |

1,7 |

260 |

10 |

20 |

32 |

||||||||||||||||||

|

Плитки для полов неглазурованные |

||||||||||||||||||||||||||||

|

400 |

122х7,5х4,6 |

1 (суш.) |

роликовый " |

Природный |

3,2 |

0,7 |

70 |

33 |

52 |

|||||||||||||||||||

|

100 |

121x5x3,5 |

1 (суш.) |

роликовый " |

Электро- |

- |

21,5 |

1760 |

30 |

45 |

|||||||||||||||||||

|

800 150х150х11 |

148х7,5x4,2 |

2 (суш.) |

роликовый " |

Природный газ |

3,2 |

1,3 |

158 |

45 |

57 |

|||||||||||||||||||

|

Плитки фасадные глазурованные |

||||||||||||||||||||||||||||

|

280 192х142х9 |

122х7,5x4,6 |

1 (суш.) |

роликовый " |

Природный газ |

3,6 |

1,1 |

70 |

25 |

70 |

|||||||||||||||||||

Примечания.

-

1. При производстве плиток облицовочных, для полов и фасадов глазурованных и неглазурованных других размеров производительность линий пересчитывается в соответствии с коэффициентами, приведенными в приложении 2.

-

2. Температура утильного обжига облицовочных плиток 900-1100 °С, политого обжига 850-1000 °С, плиток для полов 1080-1100 °C, фасадных плиток 1060-1080 °С.

2.3. Режим работы предприятия

Режим работы предприятий по производству керамических плиток - непрерывный, круглогодовой: 365 рабочих дней, 3 смены по 8 часов.

Режим работы цехов и отделений предприятия при наличии буферных запасов принимается по таблице 2.3.

Таблица 2.3.

|

Наименование цехов и отделений |

Количество рабочих дней в году, |

Количество смен в сутки,

|

Продолжительность смены, ч |

|

1 |

2 |

3 |

4 |

|

- Склад сырья: |

|||

|

Прием сырья |

365 |

3 |

8 |

|

Подача сырья в производство |

305 |

2 |

8 |

|

Массозаготовительный цех (МЗЦ): |

|||

|

Предварительная подготовка сырья |

305 |

2 |

8 |

|

Приготовление масс (тонкое измельчение в шаровых мельницах мокрого помола) |

305 |

3 |

8 |

|

- Производство плиток: |

|||

|

Отделение распылительных сушилок |

365 |

3 |

8 |

|

Отделение автоматизированных конвейерных линий (прессование, сушка, обжиг) |

365 |

3 |

8 |

|

Отделение сортировки и упаковки |

365 |

3 |

8 |

|

Отделение приготовления глазури |

305 |

2 |

8 |

|

Склад готовой продукции: |

|||

|

Прием |

365 |

3 |

8 |

|

Отгрузка |

305-365 |

2-3 |

8 |

2.4. Фонд времени работы оборудования

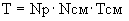

Годовой фонд чистого времени работы оборудования определяется по формуле:

, ч

, ч

где:  - годовой номинальный фонд рабочего времени, определяемый по формуле:

- годовой номинальный фонд рабочего времени, определяемый по формуле:  , ч (принимается по табл. 2.3), где:

, ч (принимается по табл. 2.3), где:

- номинальное количество рабочих дней в год

- номинальное количество рабочих дней в год

- количество рабочих смен в сутки

- количество рабочих смен в сутки

- продолжительность смены, ч.

- продолжительность смены, ч.

- коэффициент технического использования оборудования, определяемый по формуле:

- коэффициент технического использования оборудования, определяемый по формуле:  , где:

, где:

- время нормативных плановых остановок (простоев) оборудования из-за ремонтов в течение года, ч, определяется по "Положению о планово-предупредительном ремонте и эксплуатации оборудования предприятий промышленности строительных материалов".

- время нормативных плановых остановок (простоев) оборудования из-за ремонтов в течение года, ч, определяется по "Положению о планово-предупредительном ремонте и эксплуатации оборудования предприятий промышленности строительных материалов".

- коэффициент готовности, учитывающий устранение случайных отказов работы оборудования.

- коэффициент готовности, учитывающий устранение случайных отказов работы оборудования.

- коэффициент использования сменного времени, отражающий затраты времени на регламентируемые перерывы и определяемый по формуле:

- коэффициент использования сменного времени, отражающий затраты времени на регламентируемые перерывы и определяемый по формуле:

- продолжительность смены, мин

- продолжительность смены, мин

- время на подготовительно-заключительных операциях (по данным фотохронометрических наблюдений), мин

- время на подготовительно-заключительных операциях (по данным фотохронометрических наблюдений), мин

- время на личные надобности, мин

- время на личные надобности, мин

- время на отдых, мин.

- время на отдых, мин.

Затраты времени на личные надобности и отдых принимаются в соответствии с методикой НИИтруда.

Значения коэффициентов, определяющих годовой фонд чистого времени работы основного оборудования, приведены в таблице 2.4.

Таблица 2.4.

|

Наименование основного технологического оборудования |

Коэффи- |

Коэффи- |

Коэффи- |

Назначение оборудования |

|

1 |

2 |

3 |

4 |

5 |

|

Агрегат для дробления и измельчения глин |

0,96 |

0,98 |

0,83 |

Приготовление глинистой суспензии |

|

Дробилка щековая, бегуны |

0,97 |

0,98 |

0,95 |

Дробление и помол черепа, доломита |

|

Дробилка молотковая, мельницы шаровые сухого помола |

0,94 |

0,99 |

0,95 |

Дробление и помол отощающих материалов |

|

Сушилка барабанная |

0,93 |

0,98 |

0,98 |

Сушка песка |

|

Шаровая мельница мокрого помола |

0,97 |

0,99 |

0,95 |

Тонкий помол отощающих материалов |

|

Насосы мембранный, грунтовый |

0,98 |

0,99 |

0,98 |

Перекачивание шликеров, глинистых суспензий |

|

Распылительное сушило |

0,9 |

0,97 |

0,94 |

Обезвоживание шликера |

|

Конвейерная линия |

0,9 |

- |

1,0 |

Изготовление керамических плиток |

|

Мешалка пропеллерная |

0,99 |

0,99 |

0,99 |

Перемешивание шликера и суспензии |

2.5. Состав ремонтно-механической службы

Состав ремонтно-механической службы определяется по "Положению о планово-предупредительном ремонте и эксплуатации оборудования предприятий промышленности строительных материалов" с учетом норм продолжительности и периодичности ремонтов, ремонто-сложности технологического, подъемно-транспортного, теплосилового и электротехнического оборудования.

3. НОМЕНКЛАТУРА ИЗДЕЛИЙ

3.1. Проектная номенклатура и ассортимент выпускаемой продукции определяются заданием на проектирование.

Для ориентировочного расчета производства массу единицы продукции принимать по таблице 3.1.

Таблица 3.1.

|

Наименование изделий |

ГОСТ |

Масса 1 м |

|

Плитки керамические глазурованные для внутренней облицовки стен размерами: |

||

|

150х150х6 мм |

10 |

|

|

200х200х6 мм |

10 |

|

|

200х150х6 мм |

10 |

|

|

200х100х6 мм |

10 |

|

|

Плитки керамические для полов размерами: |

||

|

150х150х11 мм |

25,3 |

|

|

200х200х11 мм |

25,3 |

|

|

300х300х13 мм |

30 |

|

|

Плитки керамические фасадные размерами: |

||

|

192х142х7 мм |

17 |

|

|

213х107х9 мм |

21 |

|

|

250х140х9 мм |

21 |

|

|

292х192х9 мм |

21 |

3.2. При проектировании новых предприятий рекомендуется закладывать выпуск:

3.2.1. Плиток для внутренней облицовки стен:

|

крупноразмерных (более 150х150 мм) |

- до 20% |

|

декорированных |

- не менее 25% |

|

цветных |

- не менее 50% |

Сортность: I с - не менее 60%, II с - до 30%

3.2.2. Плиток для полов

|

Крупноразмерных (более 150х150 мм) |

- не менее 20% |

|

Глазурованных, декорированных |

- не менее 25% |

|

Естественноокрашенных |

- не более 25% |

|

Искусственноокрашенных (2 цвета) |

- не менее 25% |

3.2.3. Плиток фасадных:

|

крупноразмерных (более 142х142 мм) |

- не менее 80% |

|

неглазурованных |

- не более 40% |

4. СЫРЬЕ, СОСТАВЫ МАСС И ГЛАЗУРЕЙ

4.1. Основными видами сырья, используемого в производствах керамических плиток являются огнеупорные, тугоплавкие в легкоплавкие глины, каолины, нефелины, полевые шпаты, перлиты, кварцевые пески, а также некоторые виды промышленных отходов (шлаки, стеклобой и др.).

Проектируемое предприятие должно быть обеспечено запасами основных видов сырья не менее чем на 25 лет.

Пригодность сырья для производства керамических плиток устанавливается специализированной научно-исследовательской организацией.

Принимаемое в проектах сырье для керамической промышленности должно отвечать требованиям действующих ГОСТов и технических условий.

Наиболее распространенными материалами в производстве керамических плиток являются:

-

глина Веселовского месторождения ТУ 21-25-203-81, ВГП; ТУ 21-25-228-79, ВГТ;

-

глина огнеупорная Новорайского месторождения (Дружковского рудоуправления) - ТУ 14-8-183-75, ДН-0, ДН-1;

-

глина Федоровского месторождения ТУ 21-РСФСР-500-79, ФК-1;

-

глины Николаевского и Никифоровского месторождений - ОСТ 21-31-77;

-

глина тугоплавкая Артемовского месторождения - ОСТ 21-30-82;

-

глины Печорского месторождения ТУ 21-28-23-76;

-

каолин обогащенный для керамических изделий (Просяновский, Глуховецкий) ГОСТ 21286-82, КС-1, КС-2, КС-3;

-

материалы кварц-полевошпатовые для строительной керамики ГОСТ 15045-78;

-

сырье перлитовое фракционированное Арагацкого месторождения Армянской ССP - ТУ Арм.ССР 1692-74;

-

нефелиновый концентрат МРТУ 6-12-54-80;

-

песок кварцевый для тонкой керамики - ГОСТ 7031-75 марки ПБ-150-1, Б-100-1;

-

сода кальцинированная техническая ГОСТ 5100-73;

-

углещелочной реагент ТУ 39-01-247-76;

-

полифенольный понизитель вязкости ПФЛХ ТУ 81-05-44-73;

-

силикат натрия растворимый ГОСТ 13078-81;

-

мел МРТУ 21-41-69, марка Б;

-

белила цинковые сухие муфельные ГОСТ 51-61-79 I с, ГОСТ 202-76;

-

концентрат цирконовый ОСТ 48-82-74 КЦН;

-

тальк онотский ГОСТ 19728.0-74 - 19728.20-74;

-

барий углекислый ГОСТ 2149-75, I и II с;

-

кобальт сернокислый ГОСТ 4462-78 I и II c или кобальт азотно-кислый ГОСТ 4528-78 I и II с;

-

карбоксилметилцеллюлоза МРТУ 6-05-1098-67 (КМЦ) марки 75/400;

-

соль поваренная ГОСТ 13830-68;

-

циркон ГОСТ 1907-76;

-

окись цинка ГОСТ 10262-73;

-

датолитовый концентрат ГОСТ 16108-80;

-

стеклобой ОСТ 21-7-74;

-

натрий кремнефтористый ГОСТ 87-77.

4.2. Условия поступления сырьевых материалов и средства механизации разгрузочных работ

Таблица 4.2.

|

Наименование и вид сырья |

Тип вагонов |

Способ отгрузки |

Механизация разгрузочных работ |

|

1 |

2 |

3 |

4 |

|

Глины |

Полувагон |

Навалом |

Рыхлительная машина |

|

Каолины |

" |

" |

Выгрузка через люки вдоль ж.д. пути в отсеки склада |

|

Песок |

Платформа, полувагон |

" |

Бурорыхлительная машина |

|

Выгрузка через люки вдоль ж.д. пути в отсеки склада |

|||

|

Доломит (мел) |

Полувагон Платформа |

" |

Выгрузка через люки вдоль ж.д. пути в отсеки склада |

|

Перлит |

" |

" |

" |

|

Стеклобой |

" |

" |

" |

|

Нефелиновый концентрат, кварц-полевошпатовое сырье и т.п. |

Цементовоз, крытый вагон |

Навалом |

Механические и пневматические разгрузчики |

|

Сода техническая, добавки, красители |

Крытый вагон |

Мешки, бочки |

Электропогрузчик |

4.3. Расчетные составы масс, глазурей, фритт

4.3.1. В производстве керамических плиток для внутренней облицовки стен на поточно-конвейерных линиях использовать массы на основе комбинированного плавня: щелоче- и щелоче-земельно-содержащей добавки.

Расчетный шихтовой состав массы приведен в таблице 4.3.1.1.

Таблица 4.3.1.1.

|

Наименование материалов |

Содержание, % |

|

Глина веселовская |

52 |

|

Песок кварцевый |

10 |

|

Нефелиновый концентрат |

20 |

|

Щелоче-земельно содержащие добавки (мел, доломит) |

10 |

|

Бой плиток |

8 |

Для глазурования принимается глазурь:

типа 24/70 - для нанесения пульверизацией,

типа ВН-50 и ДМ-2 - для метода полива.

Состав глазури приведен в табл.4.3.1.2.

Таблица 4.3.1.2.

|

Наименование материалов |

Содержание, % |

|

Фритта |

94, 96 |

|

Глинистые материалы (каолин, глина, бентонит) |

4-6 |

Расчетные составы фритт для наиболее распространенных глазурей приведены в табл.4.3.1.3.

Таблица 4.3.1.3.

|

Наименование материалов |

Содержание, % |

||

|

I (24/70) |

II (ВН-50) |

III (ДМ-2) |

|

|

1 |

2 |

3 |

4 |

|

Песок кварцевый |

16,6 |

30,69 |

33,0 |

|

Циркониевый концентрат |

12,0 |

9,21 |

8,0 |

|

Бура техническая |

4,88 |

17,0 |

|

|

Каолин |

12,5 |

7,19 |

5,5 |

|

Поташ |

6 |

- |

2,5 |

|

Борная кислота |

25,4 |

25,81 |

14,0 |

|

Криолин |

4,88 |

4,0 |

|

|

Доломит |

0,5 |

- |

11,0 |

|

Барий углекислый |

- |

3,58 |

- |

|

Борат кальция |

22 |

8,29 |

- |

|

Сода кальцинированная |

5 |

- |

- |

|

Кобальт сернокислый (сверх 100%) |

0,02 |

0,02 |

- |

|

Окись цинка (сверх 100%) |

- |

5,47 |

5,0 |

4.3.2. В производстве керамических плиток для полов на поточно-конвейерных линиях использовать массы на основе огнеупорных, тугоплавких, легкоплавких глин и плавней - перлита, нефелинового концентрата и др.

Расчетные шихтовые составы масс приведены в таблице 4.3.2.1.

Таблица 4.3.2.1.

|

Наименование материалов |

Содержание, % |

|

|

I |

II |

|

|

Глина типа веселовской |

61 |

70 |

|

Перлит |

- |

23 |

|

Бой плиток |

7 |

7 |

|

Каолин |

7 |

- |

|

Нефелиновый концентрат |

25 |

- |

Для выпуска глазурованных плиток для полов применять нефриттованные (сырые) глазури. Расчетные составы глазурей приведены в таблице 4.3.2.2.

Таблица 4.3.2.2.

|

Наименование материалов |

Содержание, % |

|

|

I |

II |

|

|

Датолитовый концентрат |

43,0 |

44,0 |

|

Цирконовый концентрат |

20,0 |

- |

|

Пегматит |

- |

22,0 |

|

Перлит |

18,0 |

- |

|

Стеклобой |

- |

10,0 |

|

Глинозем |

4,0 |

7,0 |

|

Кварцевый песок |

10,0 |

12,0 |

|

Мел |

- |

5,0 |

|

Глина |

5,0 |

- |

|

КМЦ (сверх 100%) |

- |

0,2 |

4.3.3. В производстве керамических фасадных плиток на поточно-конвейерных линиях использовать массы на основе глинистых материалов с добавками в качестве плавней стеклобоя, перлита или нефелинового концентрата.

Расчетный шихтовой состав массы приведен в таблице 4.3.3.1.

Таблица 4.3.3.1.

|

Наименование материалов |

Содержание, % |

|

Глина типа веселовской |

60 |

|

Каолин |

7 |

|

Нефелиновый концентрат |

25 |

|

Бой плиток |

8 |

Расчетный состав глазурей приведен в табл.4.3.3.2.

Глазури следует использовать, как правило, нефриттованные (сырые). Фриттованную глазурь применять в исключительных случаях, по рекомендации НИИ.

Таблица 4.3.3.2.

|

Наименование материала |

Содержание, % |

|

|

сырая глазурь |

фриттованная глазурь |

|

|

Фритта |

- |

90-95 |

|

Датолитовый концентрат |

39 |

- |

|

Стеклогранулят (эрклез) |

28 |

- |

|

Полевошпатовое сырье |

18 |

- |

|

Глина типа веселовской |

5 |

10-5 |

|

Глинозем |

5 |

- |

|

Мел |

5 |

- |

|

КМЦ (сверх 100%) |

0,55 |

- |

|

Краситель (сверх 100%) |

0,5-10 |

0,5-10 |

Расчетный состав фритты приведен в табл. 4.3.3.3.

Таблица 4.3.3.3.

|

Наименование материала |

Содержание, % |

|

1 |

2 |

|

Песок кварцевый |

32,3 |

|

Цирконовый концентрат |

14,0 |

|

Окись цинка |

4,2 |

|

Бура кристаллическая |

16,4 |

|

Мел |

1,5 |

|

Каолин |

14,0 |

|

Кремнефтористый натрий |

2,9 |

|

Доломит |

8,1 |

|

Сода кальцинированная |

1,8 |

|

Поташ |

4,8 |

4.3.4. Шихтовый состав масс, глазурей, фритт уточняется по результатам испытания сырья для каждого конкретного предприятия.

5. ТЕХНОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОИЗВОДСТВА

5.1. Технологические параметры

Таблица 5.1.

|

Наименование |

Плитки для внутренней облицовки стен |

Плитки для полов |

Плитки фасадные |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

|

Влажность суспензии глинистых материалов, % |

45-49 |

47-53 |

47-53 |

|

|

Продолжительность разжижения глинистых материалов в бассейнах, ч |

4 |

4 |

4 |

|

|

Влажность суспензии твердых материалов при помоле в шаровых мельницах, % |

35-37 |

35-40 |

35-40 |

|

|

Продолжительность смешения глинистой суспензии с отощающими в бассейнах, ч |

1-2 |

1-2 |

1-2 |

|

|

Влажность шликера при совместном помоле, % |

40-43 |

43-49 |

43-49 |

|

|

Влажность шликера перед распылительной сушилкой, % |

40-43 |

43-49 |

43-49 |

|

|

Влажность пресс-порошка, % |

5-7 |

5-7 |

5-7 |

|

|

Влажность глазури при помоле в шаровых мельницах, % |

40-44 |

40-44 |

40-44 |

|

|

Продолжительность цикла помола массы в шаровых мельницах периодического действия, ч: |

||||

|

при раздельном помоле |

8-8,5 |

10-10,5 |

10-10,5 |

В зависимости от способа загрузки мельниц ТМN-24 |

|

при совместном помоле |

9-9,5 |

8-8,5 |

8-8,5 |

|

|

в том числе: |

||||

|

время гидрозагрузки |

0,3 |

0,3 |

0,3 |

|

|

время механический загрузки |

0,75 |

0,75 |

0,75 |

|

|

время раздельного помола |

7 |

9 |

9 |

|

|

время совместного помола |

8 |

7 |

7 |

|

|

время разгрузки |

0,75 |

0,75 |

0,75 |

|

|

Продолжительность цикла помола глазури в шаровых мельницах периодического действия, ч |

20 |

20 |

20 |

|

|

Уровень механизации производства, % |

75 |

75 |

75 |

5.2. Нормируемые технологические потери

Таблица 5.2.

|

Переделы производства |

Плитки для внутренней облицовки стен |

Плитки для полов |

Плитки фасадные |

|||

|

Потери, % |

Возвра- |

Потери, % |

Возвра- |

Потери, % |

Возвра- |

|

|

Масса: |

||||||

|

Переработка сырья |

2,0 |

0,5 |

1,0 |

0,5 |

1,0 |

0,5 |

|

Массоприготовление |

3,0 |

0,5 |

3,0 |

0,5 |

3,0 |

0,5 |

|

Получение пресс-порошка |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

|

Прессование |

2,0 |

1,5 |

4,0 |

3,5 |

2,5 |

2,0 |

|

Обжиг |

9,0 |

8,0 |

7,5 |

6,0 |

8,0 |

7,0 |

|

Глазурь: |

||||||

|

Приготовление |

2,0 |

- |

2,0 |

- |

2,0 |

- |

|

Слив и перекачка |

3,0 |

- |

3,0 |

- |

3,0 |

- |

|

Глазурование |

7,0 |

2,0 |

7,0 |

2,0 |

9,0 |

2,0 |

|

Обжиг |

9,0 |

- |

7,5 |

- |

8,0 |

- |

Примечание: Потери при прокаливании (П.П.П.) учитывать по данным технологического регламента.

В предварительных расчетах П.П.П. принимать 8%.

5.3. Использование вторичных энергоресурсов (ВЭР)

Таблица 5.3.

|

Вид ВЭР |

Использование |

Экономия топлива в общем балансе производства, кг.усл.т.опл./м |

|

Отходящие газы и нагретый воздух от печей поточно-конвейерных линий: |

||

|

- от линий производства облицовочных плиток |

В экономайзерах для нагрева воды для теплофикационных, технологических и других целей |

0,6-0,7 |

|

- от линий производства плиток для полов |

0,7-0,8 |

5.4. Удельные расходы сырья, топлива, основных и вспомогательных материалов на1000 м

плиток (годной продукции)

Таблица 5.4.

|

Наименование материалов |

Плитки для внутренней облицовки стен толщиной 6 мм |

Плитки для полов толщиной 11 мм |

Плитки фасадные толщиной 9 мм |

|

1 |

2 |

3 |

4 |

|

Сырье в натуральном выражении на массу, т |

15,2 |

34 |

29 |

|

Глазурь (по сухому весу), т |

1,3 |

1,2 |

1,2 |

|

Краситель глазури, кг |

27 |

27 |

27 |

|

Macтика: |

|||

|

- для одноцветных рисунков, кг |

45 |

45 |

- |

|

- для 2-3-х цветных рисунков, кг |

133 |

133 |

- |

|

Мелющие тела (уралитовые шары), кг |

150 |

120 |

120 |

|

Сетка латунная, м |

0,55 |

0,62 |

0,6 |

|

Сетка стальная, м |

0,57 |

0,34 |

0,7 |

|

Клепка силексовая, кг |

30 |

75 |

70 |

|

Топливо (условное), т: |

|||

|

- на обезвоживание шликера |

1,6 |

3,45 |

2,6 |

|

- на сушку и обжиг плиток |

2,3 |

3,2 |

3,6 |

|

Сжатый воздух, нм |

500 |

400 |

600 |

|

Упаковочный материал: |

|||

|

- пиломатериалы, м |

1,95 |

- |

- |

|

- картон коробочный марки Д (толщиной 0,9 мм ГОСТ 7933-75), м |

200 |

400 |

300 |

|

- бумага оберточная, кг |

- |

131 |

115 |

|

- шпагат полипропиленовый, кг |

- |

25 |

22 |

|

- лента пропиленовая 0,5х12,7 мм (ТУ 19-051-401-82), кг |

9 |

18 |

12 |

|

- лента упаковочная 0,4х20 мм (ГОСТ 3560-73), кг |

25 |

25,8 |

17,5 |

Примечание. Нормы расхода сырья и материалов даны с учетом естественной влажности: глины - 20%, каолина - 20%, кварцевого песка - 5%.

6. НОРМИРУЕМЫЕ ЗАПАСЫ СЫРЬЯ, ГОТОВОЙ ПРОДУКЦИИ

6.1. Склад сырья

Таблица 6.1.

|

Наименование |

Количество |

Примечание |

|

Запасы сырья: |

||

|

- Глина местная (при круглогодовой работе карьера), сут |

30 |

|

|

- Глина дальнепривозная, сут: |

||

|

для южных и западных районов |

60 |

|

|

для северных, центральных и восточных районов |

90 |

|

|

- Кварцевый песок, сут |

60 |

|

|

- Каолин, сут: |

||

|

для южных и западных районов |

30 |

|

|

для северных, центральных и восточных районов |

60 |

|

|

Нефелиновый концентрат, перлит и другие добавки, сут |

60 |

|

|

Площадь склада на 1 т сырья, м |

||

|

хранение навалом |

0,2 |

С учетом коэффициента заполнения - 0,8 |

|

хранение в мешках на поддонах* (с учетом проходов и проездов) |

1,2 |

Хранение поддонов в 3 яруса |

________________

* Поддон плоский деревянный размерами 0,8х1,2 м ГОСТ 9557-73.

6.2. Цеховые запасы

Таблица 6.2

|

Наименование |

Количество |

|

Отощающие материалы в бункерах, сут |

1 |

|

Обогащенная глинистая суспензия в бассейнах, сут |

1 |

|

Готовый шликер перед распылительными сушилами в бассейнах, сут |

2 |

|

Глазурь в бассейнах, сут |

1 |

|

Пресс-порошок в бункерах, сут |

2 |

6.3. Склад готовой продукции

Таблица 6.3.

|

Наименование |

Плитки для внутренней облицовки стен |

Плитки для полов |

Плитки фасадные |

|

Запас готовой продукции, сут |

15 |

15 |

15 |

|

Площадь склада на 1000 м |

|||

|

при хранении: |

|||

|

- в поддонах металлических ящичных ТМ-87 (ОСТ 6330-78) |

4,0 |

9,2 |

6,6 |

|

- на деревянных поддонах (ГОСТ 9557-73) |

7,0 |

17,0 |

12,0 |

Примечания.

-

1. Норма площади склада дана с коэффициентом 1,4, учитывающим проходы и проезды электропогрузчика.

-

2. Габариты поддона металлического ящичного TМ-87 1240х835х920 мм. Количество поддонов рассчитывается исходя из оборачиваемости их 5 раз в год (срок службы 3 года).

-

3. Габариты деревянного поддона 1200х800 мм.

7. ЧИСЛЕННОСТЬ ПРОИЗВОДСТВЕННОГО ПЕРСОНАЛА

7.1. Явочная численность основных производственных рабочих устанавливается исходя из принятого режима работы предприятия и количества рабочих мест по обслуживанию оборудования, которое определяется на основании "Типовых нормативов времени на производство керамических плиток".

7.2. Списочная численность основных производственных рабочих определяется по формуле:

, чел.

, чел.  ,

,

где:  - явочная численность рабочих, чел.

- явочная численность рабочих, чел.

- коэффициент подсмены

- коэффициент подсмены

- годовой номинальный фонд рабочего времени, ч

- годовой номинальный фонд рабочего времени, ч

1840 - годовой фонд времени одного работающего, ч.

Коэффициент подсмены ( ) - коэффициент перехода от явочной к списочной численности рабочих определяется в зависимости от режима работы отделений.

) - коэффициент перехода от явочной к списочной численности рабочих определяется в зависимости от режима работы отделений.

7.3. Численность рабочих, занятых ремонтом оборудования, определяется исходя из программы и трудоемкости ремонтных работ, согласно "Положению о планово-предупредительном ремонте оборудования предприятий промышленности строительных материалов" (Выпуск 7. Промышленность строительной керамики).

7.4. Численность вспомогательных рабочих, занятых межремонтным обслуживанием, определяется согласно "Нормативам численности вспомогательных рабочих на заводах по производству керамических плиток".

8. АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Автоматизация производства включает следующие основные системы:

- контроль и автоматическое регулирование технологических процессов,

- управления электроприводами.

Системы должны разрабатываться в соответствии с требованиями нормативных документов:

- правил техники безопасности и производственной санитарии в промышленности строительных материалов,

- правил устройства электроустановок (ПУЭ),

- СНиП III-34-74 "Системы автоматизации. Правила производства и приемки работ",

- СНиП III-33-76 "Электротехнические устройства. Правила производства и приемки работ",

- СH 102-76 "Инструкция по устройству сетей заземления и зануления в электроустановках",

- СН 357-77 "Инструкция по проектированию силового и осветительного электрооборудования промышленных предприятий",

- ВСН 205-84 "Инструкция по проектированию электроустановок систем автоматизации технологических процессов",

- ВСН 281-75 "Временные указания по проектированию систем автоматизации технологических процессов",

- ТП 101-81 "Технические правила по экономному расходованию основных строительных материалов".

Автоматизированные системы управления предприятием (АСУП) и автоматизированные системы управления технологическими процессами (АСУТП) следует предусматривать при наличии технико-экономического обоснования.

8.1. Контроль и автоматическое управление технологическими процессами

8.1.1. Основное энергоемкое технологическое оборудование должно быть оснащено контрольно-измерительными приборами расхода топливно-энергетических ресурсов.

8.1.2. Для производственных агрегатов должны быть предусмотрены автоматика безопасности, автоматическое регулирование, контроль и сигнализация требуемых параметров, а также автоматический, дистанционный и местный режим управления исполнительными органами.

8.1.3. Автоматика безопасности должна предусматривать заданную последовательность операций. При возникновении аварийных режимов отключать подачу топлива к горелкам с обеспечением светозвуковой сигнализации.

8.1.4. Система автоматического регулирования должна обеспечить заданный режим работы агрегата.

8.1.5. Приборы теплотехнического контроля необходимо выбирать в соответствии со следующими принципами:

-

показывающие приборы - для контроля параметров и правильного ведения установленных режимов эксплуатации агрегатов;

-

приборы с сигнальным выходом - для контроля параметров, отклонение которых от нормы может привести к аварии;

-

самопишущие (суммирующие) приборы - для контроля параметров, анализа работы оборудования и учета расхода топлива.

8.1.6. При отклонении от заданных значений определяющих параметров или аварийном состоянии электроприводов основного технологического оборудования следует предусматривать светозвуковую сигнализацию.

8.2. Управление электроприводами

3.2.1. Для управления поточно-транспортными системами (ПТС) необходимо предусматривать следующие режимы управления:

- Местное - для опробования механизмов при ремонтных и наладочных работах (применяется для всех режимов);

- Местное сблокированное - для простых ПТС (с линейной технологической схемой) с возможностью перевода в целях ремонта на местное неблокированное управление;

- Дистанционное централизованное - для разветвленных ПТС с нечастым пуском и остановом;

- Дистанционное автоматическое - для сложных ПТС с частым пуском и остановом.

8.2.2. В схемах управления механизмами ПТС должны быть осуществлены блокировочные связи, исключающие завал механизмов и помещений материалом.

Для этого необходимо предусматривать:

- последовательность пуска механизмов в направлении, обратном технологическому потоку;

- автоматическую остановку всех предшествующих по технологическому потоку механизмов в случае внезапной остановки какого-либо механизма. При этом все последующие механизмы продолжают работать до полного схода с них транспортируемого материала. Их остановка производится оператором.

8.2.3. Для ПТС, у которых соблюдение пункта 8.2.2. приводит к значительному перерасходу электроэнергии (например, участок с сушильным барабаном, требующий много времени для введения его в тепловой режим), допускается предусматривать иную последовательность включения механизмов. При этом должны быть сохранены остальные требования пункта 8.2.2.

8.2.4. Механизмы, оборудование аспирационными системами, должны иметь блокировку, разрешающую их пуск при уже работающей аспирационной системе. При остановке аспирационной системы оператору должен быть подан аварийный сигнал. При этом механизмы продолжают работать.

8.2.5. Механизмы и агрегаты должны быть оборудованы средствами безопасности в соответствии с требованиями "Правил безопасности и производственной санитарии в промышленности строительных материалов".

9. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ТРУДА И ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

9.1. Общие положения

9.1.1. При проектировании предприятий по производству керамических плиток должны соблюдаться:

- "Правила техники безопасности и производственной санитарии в промышленности строительных материалов" (часть I, Общие требования, часть II, раздел VI, Промышленность строительной керамики);

- СНиП III-4-80 "Техника безопасности в строительстве";

- Нормативные документы, утвержденные Госстроем, Минздравом, Госстандартом, Минстройматериалов СССР по отдельным видам опасных и вредных производственных факторов, технологическим процессам, оборудованию и используемым материалам.

9.1.2. Архитектурно-строительные и объемно-планировочные решения производственных помещений должны соответствовать требованиям:

- СНиП II-90-81 "Производственные здания промышленных предприятий";

- CН-245-71 "Санитарные нормы проектирования промышленных предприятий".

Необходимость изоляции (выгораживания) производственных помещений, участков, цехов, а также специальные требования к их отделке приведены в табл.9.2.

9.1.3. Производственные процессы и оборудование должны соответствовать требованиям "Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию", утвержденных Минздравом СССР 04.04.1973 г. N 1042-73, ГОСТам 12.3.002-75, 12.2.003-74, 12.2.049-80 и ОСТу 21.112.2.015-85.

9.1.4. Установка грузоподъемного оборудования, для обеспечения его безопасной эксплуатации, должна соответствовать требованиям "Правил устройства и безопасной эксплуатации грузоподъемных кранов".

9.1.5. При проектировании установки тепловых агрегатов отапливаемых газом (распылительных сушил, барабанных, конвейерных сушил, туннельных, конвейерных и др. типов печей) необходимо соблюдать "Правила безопасности в газовом хозяйстве", утвержденные Госгортехнадзором СССР.

9.1.6. Производственные помещения должны быть оборудованы общей приточно-вытяжной вентиляцией в соответствии с требованиями СНиП II-33-75 "Отопление, вентиляция и кондиционирование воздуха".

Оборудование, являющееся источником выделения вредных веществ в воздух рабочей зоны (дробилки, грохота, узлы пересыпки ленточных конвейеров, глазуровочные машины и т.п.), должно быть оборудовано местными укрытиями и вытяжной вентиляцией, сблокированной с оборудованием. Перед выбросом в атмосферу запыленный воздух должен подвергаться очистке. Концентрация вредных веществ в воздухе рабочей зоны не должна превышать значений предельно допустимых концентраций (ПДК), утвержденных Минздравом СССР.

Температура, относительная влажность и скорость движения воздуха в рабочей зоне производственных помещений должны соответствовать требованиям ГОСТ 12.1.005-76 "Воздух рабочей зоны. Общие санитарно-гигиенические требования".

9.1.7. При установке тепловых агрегатов (печи, сушила, распылительные сушилки и др.) следует предусматривать мероприятия по теплозащите, обеспечивающие температуру нагретых поверхностей оборудования или ограждений не выше 45 °С.

9.1.8. Уровень шума на рабочих местах при работе оборудования (шаровые мельницы, дробилки, машины для роспуска глинистых материалов и т.д.) должен соответствовать требованиям ГОСТ 12.1.003 "Шум. Общие требования безопасности" и "Санитарных норм допустимых уровней шума на рабочих местах", утвержденных Минздравом СССР за N 3223-85 от 12 марта 1985 г.

Для снижения уровня шума на рабочих местах следует предусматривать мероприятия по СНиП-II-12-77 "Защита от шума. Нормы проектирования".

9.1.9. Уровень общей вибрации на рабочих мостах при работе технологического оборудования, генерирующего вибрацию (дробилки, виброгрохоты, мельницы, машины для роспуска глинистых материалов, прессы), должен соответствовать ГОСТ 12.1.012-78. "Вибрация. Общие требования безопасности" и "Санитарным нормам вибрации рабочих мест", утвержденных Минздравом СССР за N 3044-84 от 15 июня 1984 г.

Устранение вредного воздействия вибрации на работающих обеспечить применением средств виброизоляции и вибропоглощения по СНиП II-19-79 "Фундаменты машин с динамическими нагрузками. Нормы проектирования", внедрением режима труда и отдыха работающих в соответствии с "Руководством по улучшению условий труда рабочих вибро- и шумоопасных профессий на предприятиях стройиндустрии".

9.1.10. Естественное и искусственное освещение в производственных помещениях и на территории предприятия принимать по СНиП II-4-79 "Естественное и искусственное освещение" и "Указаний по проектированию электрического освещения предприятия".

9.1.11. Общие эргономические требования к организации рабочих мест должны соответствовать требованиям ГОСТ 12.2.032-78 "Рабочее место при выполнении работ сидя. Общие эргономические требования", ГОСТ 12.2.033-78 "Рабочее место при выполнении работ стоя. Общие эргономические требования", требованиям к пультам управления по ГОСТ 2300-78 "Система человек-машина. Пульты управления. Общие эргономические требования".

9.1.12. Электробезопасность технологического и подъемно-транспортного оборудования, электросети, КИП, автоматики должны соответствовать требованиям "Правил устройства электроустановок", а их эксплуатация "Правилам технической эксплуатации электроустановок потребителей", "Правилам техники безопасности при эксплуатации электроустановок потребителей", ГОСТ 12.1.019-79 "Электробезопасность. Общие требования".

9.13*. Общие требования по обеспечению взрывобезопасности - по ГОСТ 12.1.010-76. "Взрывобезопасность. Общие требования безопасности", пожаробезопасности - по ГОСТ 12.1.004-76. "Пожарная безопасность. Общие требования".

_______________

* Нумерация соответствует оригиналу.

Категорию производств по взрыво- и пожароопасности определять по СНиП II-90-81 "Производственные здания промышленных предприятий" и "Перечнем производств промышленности строительных материалов СССР, содержащим указания категорий взрывопожарной и пожарной опасности по СНиП II-90-81 и класса помещений и сооружений по правилам устройства электроустановок" (ПУЭ), утвержденным Минстройматериалов СССР 26 января 1981.

9.2. Характеристика цехов и отделений производства керамических плиток

Таблица 9.2.

|

Наименование помещений (цехов и отделений) |

Основные производ- |

Характеристика внутренней среды |

Специальные требования к отделке |

||||||||

|

Тем- |

Отно- |

Раз- |

Кате- гория произ- |

Класс пожаро- |

Требования к помещениям |

Полов |

Стен |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

Склад сырья |

Пыль пере- |

- |

60 |

VIII |

Д |

- |

Нeотапливаемое. |

Бетон |

Бетон |

||

|

Массозаготови- |

|||||||||||

|

предвари- |

Пыль перерабаты- |

18-23 |

60 |

VIII |

Д |

- |

Отапливаемое. Помещения с установленными пылящими агрегатами выгорожены, установлены местные укрытия с отсосами |

Плитка керами- |

Плитка керами- |

||

|

приготовление масс |

- |

18-23 |

60 |

VIII |

Д |

- |

Отапливаемое. Участок с мокрыми процессами изолирован от участка с выделением пыли |

Плитка керами- |

Плитка керами- |

||

|

Производство плиток в составе: |

|||||||||||

|

распылительных сушилок |

Загазован- |

" |

" |

" |

Г |

- |

Отапливаемое. Выгорожено |

Плитка керами- |

Стекло- |

||

|

- прессового отделения |

Пыль пресс- |

18-23 |

60 |

IV |

Г |

- |

Отапливаемое. Помещение раздачи пресс-порошка выгорожено |

Плитка керами- |

Стекло- |

||

|

- сушильного отделения - отделения глазурования - отделения обжига |

|

Загазован- |

" |

" |

IV IV VIII |

Г |

- |

|

Отапливаемое. Общеобменная вентиляция и местные отсосы |

" |

Бетон |

|

- отделения сортировки и упаковки |

Сгораемые упаковочные материалы (бумага, ящики) |

" |

" |

IV |

В |

II-IIа |

Отапливаемое. Предусмат- ривается общеобменная вентиляция и местные отсосы |

" |

" |

||

|

- склада готовой продукции |

Сгораемые упаковочные материалы (бумага, ящики) |

" |

" |

VIII |

В |

II-IIа |

Неотапливаемое. Выгорожено |

Бетон |

" |

||

|

- отделения приготовления глазури |

Пыль материалов |

" |

" |

VIII |

Д |

- |

Отапливаемое. Выгорожено |

Плитка керами- |

Плитка керами- |

||

9.3. Нормы минимальной ширины и высоты проходов и проездов

9.3.1. При размещении оборудования в производственных помещениях должны быть обеспечены безопасные проходы и проезды в соответствии с "Правилами техники безопасности и производственной санитарии в промышленности строительных материалов". Часть 1, раздел "Размещение и эксплуатация производственного оборудования" и СНиП II-90-81 "Производственные здания промышленных предприятий".

9.3.2. Ширина проходов в производственных помещениях принимается не менее:

|

- главный (магистральный) |

1,5 м |

|

- рабочий между оборудованием |

1,2 м |

|

- рабочий между оборудованием и стеной |

1,0 м |

|

- для обслуживания и ремонта оборудования |

0,7 м |

|

- между конвейерными линиями для производства плиток (в свету) |

4,0 м. |

Размещение конвейерных линий относительно строительных конструкций здания должно обеспечивать возможность выемки роликов.

Ширина проездов принимается не менее:

|

- для транспорта в цехах |

2,5 м |

|

- для электропогрузчиков на складе готовой продукции |

3,0 м |

9.3.3. Размещение конвейеров в производственных зданиях, галереях, тоннелях и на эстакадах должно производиться в соответствии с требованиями безопасности по ГОСТ 12.2-022.80*.

______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 12.2.022-80.

10. АСПИРАЦИЯ И ОБЕСПЫЛИВАНИЕ

10.1. При разработке проектов вопросы аспирации, обеспыливания и охраны атмосферы должны решаться в соответствии с требованиями:

- Закона об охране атмосферного воздуха,

- "Санитарных норм проектирования промышленных предприятий" СН 245-71,

- "Указаний по расчету рассеивания в атмосфере вредных веществ, содержащихся в выбросах предприятий" - СH 369-74,

- ГОСТ 12.1.005-76 "Воздух рабочей зоны",

- ГОСТ 17.2.3.02-78 "Охрана природы. Атмосфера",

- СНиП II-33-75 "Отопление, вентиляция и кондиционирование воздуха",

10.2. Для создания требуемых санитарно-гигиенических условий труда при производстве керамических плиток в проекте необходимо предусматривать комплекс мероприятий, включающих:

- максимальную механизацию и автоматизацию технологических процессов, особенно связанных с помолом, транспортировкой, разгрузкой пылящих материалов и оснащение их герметичными укрытиями, подключенными к системам аспирации и обеспыливания,

- уменьшение числа перегрузок при транспортировке,

- применение устройств, предотвращающих перегрузку, сходы и перекосы транспортных лент (затворы, шиберы, ограничители),

- очистку холостой ветви ленточных конвейеров и концевых барабанов (резиновые ножи с контргрузом, вибровстряхиватели, капроновые щетки),

- обеспечение ширины транспортных лент на 200 мм больше требуемой для максимальной расчетной производительности конвейера,

- обеспечение расстояния между осями роликоопор в месте падения материала на ленту не более 250 мм,

- использование на узлах перегрузки пылящих материалов течек с минимально допустимыми углами наклона к горизонтали - на 10% больше угла естественного откоса материала в движении (см. табл.10.2). При этом скорость поступления материала из течки будет близкой к скорости движения ленты,

- применение устройств по гашению скорости движения материала (ступенчатые течки с "подушками" из транспортируемого материала при вертикальных течках высотой более 1,0 м и наклонных течках с перепадом высот 3-5 м),

- оборудование бункеров и силосов автоматическими устройствами, исключающими их переполнение или полную разгрузку.

Остаточный слой материалов в бункере должен быть не менее 1/3 высоты нижней суживающейся части бункера,

- блокирование электродвигателей вентиляторов пылеулавливающих и аспирационных систем с пусковыми устройствами электродвигателей технологического оборудования, при котором работа технологического оборудования должна быть невозможной без действия пылеулавливающих и аспирационных установок и без подачи воды в мокрые пылеуловители.

Таблица 10.2.

Углы наклона течек прямоугольного сечения

|

Транспортируемый материал |

Скорость движения ленты конвейера, м/с |

Угол наклона течки прямоугольного сечения, град. |

|

Глина сырая |

1,6 |

60 |

|

Бой плиток |

1,6 (при крупности более 10 мм) |

45-50 |

|

Шлак |

1,0 (при крупности до 10 мм) |

45 |

|

Пресс-порошок |

Не более 0,6 |

35-45 |

Системы аспирации и подачи воды в аппараты мокрой очистки должны включаться за 3 мин. до включения в работу технологического оборудования. Прекращение подачи воды в мокрые пылеуловители производить через 3 мин. после остановки электродвигателей вентиляторов аспирационных и пылеулавливающих установок.

10.3. Количество аспирационного воздуха и отходящих газов от технологического оборудования, узлов перегрузки, тепловых агрегатов (сушильных барабанов, различных печей, шахтных мельниц, распылительных сушил и др.) определяются расчетным путем.

Объемы аспирационных отсосов от дробильного оборудования и узлов перегрузки материалов с ленточного конвейера на конвейер следует определять по методикам:

"Временные указания по расчету объемов аспирационного воздуха от укрытий мест перегрузок при транспортировании пылящих материалов", Сантехпроект, г.Москва 1973 г.,

"Временные указания по расчету объемов аспирируемого воздуха от укрытий дробильного оборудования и оборудования, перерабатывающего нагретые влажные материалы". Казсантехпроект, г.Алма-Ата, 1973 г.

Удельные выбросы вредных веществ в отходящих газах после тепловых агрегатов (сушил, печей) принимать по данным, приведенным в отчете по теме 090.8.12507/6. "Определение удельных выбросов вредных веществ в атмосферу", НИИстройкерамика, 1979 г.

Параметры аспирационного воздуха от основного технологического оборудования предприятий по производству керамических плиток (щековые, валковые и комбинированные дробилки, элеваторы, сита, питатели, смесители, бегуны и узлы перегрузки) и рекомендуемые системы очистки приведены в табл.10.3.1.

В каждом конкретном случае объемы аспирационного воздуха и газов, отходящих от тепловых агрегатов, уточняются расчетами.

При подборе тягодутьевых машин (вентиляторы, дымососы) необходимо предусматривать 15-20% резерв по производительности и напору.

При использовании в качестве топлива - мазута мокрые пылеуловители применять в исполнении, защищенном от кислотной коррозии.

Группу бункеров (силосов), загружаемых различными материалами механическим транспортом, следует аспирировать индивидуально, подключая каждый бункер к системе обеспыливания.

Группу бункеров, загружаемых одним материалом пневмотранспортом, можно аспирировать через один бункер, соединяя их переточными трубами, при этом угол наклона труб перетока к горизонтали должен быть не менее угла естественного откоса пыли.

Свойства твердой фазы аэрозолей (дисперсный состав, удельное электрическое сопротивление, смачиваемость и др.) в табл.10.3.2, 10.3.3. и справочнике "Физико-химические свойства аэрозолей и пыли производства строительной керамики" НИПИОТстром, г.Новороссийск, 1981 г.

Для обеспечения предельно допустимой концентрации (ПДК) пыли в атмосферном воздухе населенных мест необходимо предусматривать очистку аспирационного воздуха и газов. Способ и количество ступеней очистки диктуются технологией производства, концентрацией пыли, возможностью утилизации уловленной пыли, ее физико-механическими свойствами, степенью вредности выбросов. Предельно допустимые концентрации вредных веществ в табл.10.3.4.

Рекомендуемое пылеулавливающее оборудование и параметры его эксплуатации представлены в табл.10.3.5.

Кроме пылеуловителей, указанных в табл.10.3.5, допускается применение других конструкций пылеуловителей, прошедших испытания на заводах по производству керамических плиток. Перспективное пылеочистное оборудование, находящееся в стадии испытания и освоения на 1985 г., представлено в табл.10.3.6.

10.4. Все технологическое и транспортное оборудование, работа которого сопровождается выделением пыли, должно оснащаться герметичными укрытиями, имеющими воронки для подключения к обеспыливающим установкам.

Конструкция укрытия должна обеспечивать локализацию пылевыделений и минимальные объемы отсосов.

При выборе укрытий следует руководствоваться табл.10.4.1 и 10.4.2.

Общие виды укрытий оборудования и узлов перегрузки приведены в альбомах типовой серии 4.904-20 вып.1 и 3.

Рабочие чертежи укрытий должны разрабатываться по общему виду с корректировкой, учитывающей объемы аспирируемого воздуха.

Основное требование к аспирационным трубопроводам и газоходам - простота конструкции и минимальная их протяженность.

Данные для проектирования трубопроводов и газоходов следует принимать по табл.10.4.3.

Толщину стенок аспирационных трубопроводов и газоходов следует принимать по таблице 10.4.4.

10.5. Для обеспечения нормальной эксплуатации, обслуживания и ремонта пылеулавливающего и вентиляционного оборудования на заводах по производству керамических плиток должна быть создана служба аспирации.

Среднесписочная численность персонала службы аспирации и обеспыливания определяется по табл.10.5.

Таблица 10.3.1.

Параметры аспирационного воздуха и рекомендуемая система очистки

|

Наиме- |

Перераба- |

Наименование пылящего оборудования и узла |

Параметры аспирационного воздуха (газа) |

Рекомендуемая система очистки |

|||||||

|

температура, °С |

концен- |

объем, м |

I ступень |

II ступень |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||

|

Шликерный способ подготовки массы |

|||||||||||

|

Массо- |

Глина, каолин |

Питатель ящичный, стругач. |

Окружающей среды |

до 0,5 |

500 |

Циклоны ЦН-15 |

- |

||||

|

Глинореза- |

" |

до 0,5 |

800 |

" |

|||||||

|

Конвейер ленточный |

" |

до 0,15 |

500-1000 |

" |

- |

||||||

|

Мельница-мешалка для разжижения (загрузка) |

" |

до 0,1 |

3500 |

" |

- |

||||||

|

Бой плиток |

Бункер, питатель |

Окружающей среды |

0,5-1,0 |

500 |

Циклоны ЦН-15 |

- |

|||||

|

Дробилка щековая |

" |

до 5,0 |

1500 |

Фильтры СМЦ, ФРКИ или мокрые пылеуло- |

|||||||

|

Элеватор |

" |

до 5,0 |

1200 |

" |

- |

||||||

|

Питатель дисковый |

" |

до 1,0 |

500 |

" |

- |

||||||

|

Бегуны, мельница |

" |

до 5,0 |

2500 |

" |

- |

||||||

|

Перлит |

Бункер приема, питатель |

" |

до 1,0 |

500 |

Циклоны ЦН-15 |

- |

|||||

|

Дробилка щековая |

" |

до 3,0 |

1500 |

Фильтры СМЦ, ФРКИ или мокрые пылеуло- |

|||||||

|

Элеватор |

" |

до 5,0 |

1200 |

То же |

- |

||||||

|

Бункер |

" |

до 2,0 |

500 |

" |

- |

||||||

|

Перлит |

Питатель дисковый |

Окружающей среды |

до 1,5 |

500 |

Фильтры СМЦ, ФРКИ или мокрые пылеуло- |

- |

|||||

|

Дробилка двухвалковая с выгрузкой на ленточный конвейер |

То же |

3-5 |

2000 |

То же |

- |

||||||

|

Дробилка двухвалковая с выгрузкой в элеватор |

" |

до 10 |

3000 |

" |

- |

||||||

|

Грохот вибрационный |

" |

до 5,0 |

1000 |

" |

- |

||||||

|

Узел перегрузки |

" |

3-5 |

1000-1500 |

" |

- |

||||||

|

Стеклобой |

Бункер приемный, питатель |

Окружающей среды |

до 0,5 |

500 |

Циклоны ЦН-15 |

- |

|||||

|

Бегуны |

" |

до 0,8 |

3000 |

" |

- |

||||||

|

Элеватор |

" |

до 0,8 |

1200 |

" |

- |

||||||

|

Узел перегрузки |

" |

до 0,8 |

1500 |

" |

- |

||||||

|

Песок |

Сушилка |

до 100 |

до 2,0 |

Опреде- |

Мокрые пылеулови- |

- |

|||||

|

Конвейер ленточный |

70-80 |

до 2,0 |

500-600 |

" |

- |

||||||

|

Узел перегрузки |

до 40 |

до 2,0 |

1000-1500 |

" |

- |

||||||

|

Песок |

Бункер |

Окружающей среды |

2,0 |

500 |

Мокрые пылеулови- |

||||||

|

Нефели- |

Бункер (загрузка пневмотранс- |

" |

до 25 (после циклона- разгрузи- |

1200-1500 |

Циклоны ЦН-15 |

Фильтр |

|||||

|

Приготов- |

Доломит |

Бункер |

" |

до 1,0 |

500 |

Циклоны ЦН-15 |

- |

||||

|

Питатель |

" |

0,5 |

500 |

" |

- |

||||||

|

Дробилка щековая |

" |

до 5,0 |

1500 |

Фильтр рукавный СМЦ, ФРКИ или мокрые пылеуло- |

- |

||||||

|

Элеватор |

" |

до 5,0 |

1200 |

То же |

- |

||||||

|

Доломит |

Бегуны |

Окружающей среды |

от 1 до 5 |

2500 |

Фильтр рукавный СМЦ, ФРКИ или мокрые пылеуло- |

- |

|||||

|

Элеватор |

" |

до 7 |

1200 |

- |

|||||||

|

Конвейер ленточный |

" |

3-5 |

500 |

" |

- |

||||||

|

Песок (после сушилки) |

Конвейер ленточный |

до 80 |

1,5 |

500 |

Мокрые пылеулови- |

- |

|||||

|

Узел перегрузки с конвейера ленточного |

до 80 |

1,5 |

1000 |

" |

- |

||||||

|

Бункер |

" |

1,5 |

500 |

" |

- |

||||||

|

Компо- |

Установка для растаривания |

окружающей среды |

5 |

1000-1500 |

Фильтры СМЦ, ФРКИ или мокрые пылеуло- |

- |

|||||

|

Роторное сито |

" |

10 |

1000 |

То же |

- |

||||||

|

Бункер |

" |

2,0 |

500 |

" |

- |

||||||

|

Весы автоматические |

" |

0,3 |

500 |

Циклоны ЦН-15 |

- |

||||||

|

Конвейер ленточный |

" |

3,0 |

500-1000 |

Фильтры рукавные СМЦ, ФРКИ или мокрые пылеуло- |

- |

||||||

|

Смеситель |

" |

2,0 |

900 |

То же |

- |

||||||

|

Бункер |

" |

1-1,5 |

500 |

" |

- |

||||||

|

Варка фритты |

Вращающаяся печь (загрузка кюбелем или из бункера) |

Окружающей среды |

до 1,0 |

4000 |

Циклоны ЦН-15 |

- |

|||||

|

Ванная печь (загрузка) |

" |

0,65 |

4000 |

То же |

- |

||||||

|

Приготов- |

Красители в кусковом виде |

Приемный бункер |

" |

0,5 |

500 |

Циклоны ЦН-15 НИИОГАЗ |

- |

||||

|

Питатель качающийся |

" |

0,5 |

500 |

То же |

- |

||||||

|

Дробилка комбинированная (щековая с вальцами) с выгрузкой на конвейер ленточный |

" |

10-15 |

1500 |

" |

Фильтры СМЦ, ФРКИ или мокрые пылеуло- |

||||||

|

Элеватор |

Окружающей среды |

до 10 |

1200 |

Фильтры СМЦ-166Б, ФРКИ или мокрые пылеулови- |

- |

||||||

|

Бункер запаса |

" |

до 5 |

500 |

То же |

- |

||||||

|

Приготов- |

Пресс- |

Распылитель- |

|||||||||

|

ш.525 |

130-150 |

8-27 |

6500-13000 |

Циклоны ЦН-15 |

Мокрые пылеулови- |

||||||

|

CMK-148 |

110-140 |

7-12 |

13000-26000 |

" |

" |

||||||

|

Конвейер ленточный |

до 30 |

2-5 |

500-1000 |

Фильтр рукавный СМЦ, ФРКИ или мокрые пылеуло- |

|||||||

|

Вибросито |

Окружающей среды |

2-5 |

2000 |

" |

- |

||||||

|

Мешалка пропеллерная |

2,0 |

900 |

" |

- |

|||||||

|

Элеватор: |

|||||||||||

|

башмак |

" |

10 |

1100 |

" |

- |

||||||

|

головка |

" |

7 |

500 |

||||||||

|

Силос (загрузка ленточным конвейером) |

" |

от 4 до 5 |

1000 |

" |

- |

||||||

|

Питатель ленточный |

" |

0,5 |

500 |

Циклоны ЦН-15 |

- |

||||||

|

Конвейер ленточный |

Окружающей среды |

3-5 |

500-1000 |

Фильтры рукавные СМЦ, ФРКИ или мокрые пылеуло- |

- |

||||||

|

Прессова- |

Пресс- |

Бункер над прессом |

" |

3-5 |

500 |

То же |

|||||

|

Пресс |

до 30 |

0,5-2,0 |

Отсос верхний 500х2, нижний 1000 |

" " |

|||||||

|

Участки зачистки и глазуро- |

Плитка (пыль) |

Машина для зачистки плиток после прессования; станок для зачистки плиток перед глазуровкой. |

Окружающей среды |

0,5 |

600 |

Циклоны ЦН-15 |

|||||

|

Глазуровочная установка (способом распыла) |

" |

до 1,0 |

4000-7000 |

Мокрые пылеулови- |

|||||||

|

Сортиров- |

Плитка (пыль) |

Стол для сортировки плиток после обжига |

" |

0,2 |

Нижний отсос 1000 |

Циклоны ЦН-15 |

|||||

|

Приготов- |

Фритта, глина |

Мельница шаровая мокрого помола (загрузка) |

Окружающей среды |

1-1,5 |

1200- |

Мокрые пылеулови- |

|||||

Таблица 10.3.2.

Дисперсный состав твердой фазы аэрозолей

|

Мате- |

Технологическое оборудование |

Плотность, кг/м |

Дисперсный состав пыли, % |

||||||||

|

мень- |

5-10 |

10-20 |

20-30 |

30-40 |

40-60 |

60-80 |

80-200 |

боль- |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Тепловые агрегаты |

|||||||||||

|

Шлак |

Струйная мельница |

3010 |

10 |

11 |

25 |

17 |

10 |

10 |

13 |

4 |

0 |

|

Пресс- |

Распылительные сушилки: |

||||||||||

|

525 |

2660-2820 |

2-3 |

1-2 |

10 |

5-6 |

4-6 |

7-10 |

2-17 |

33-48 |

20 |

|

|

СMК-148 |

2750-2800 |

2-5 |

2-13 |

15-24 |

11-12 |

5 |

5-6 |

2-4 |

23-24 |

22 |

|

|

Песок |

Сушильный барабан |

2490-2620 |

3-8 |

1-19 |

2-36 |

8-30 |

4-23 |

5-37 |

- |

3-36 |

- |

|

Доломит |

Сушильный барабан |

2770-2850 |

1-24 |

4-15 |

13-39 |

15-55 |

8-20 |

3-27 |

- |

3-12 |

- |

|

Мел |

Сушильный барабан |

2710 |

8 |

13 |

5 |

12 |

54 |

7 |

- |

1 |

- |

|

Оборудование механической обработки |

|||||||||||

|

Пресс- |

Пресс |

2720 |

2-25 |

1-2 |

5-13 |

11-12 |

9-33 |

5-24 |

5-13 |

10-30 |

0 |

|

Элеватор |

2650 |

2 |

1 |

2 |

14 |

26 |

30 |

10 |

7 |

8 |

|

|

Вибросито |

2660 |

3 |

1 |

8 |

23 |

18 |

25 |

12 |

10 |

0 |

|

|

Ленточный конвейер |

2710 |

1-2 |

1 |

3-4 |

14-15 |

19-22 |

33-39 |

11-17 |

6-12 |

0 |

|

|

Бункер |

2700 |

26 |

22 |

8 |

12 |

13 |

8 |

7 |

4 |

||

|

Мел |

Роторное сито |

2700-2850 |

1-23 |

4-22 |

17-31 |

16-49 |

7-23 |

1-10 |

- |

1-12 |

- |

|

Элеватор |

2750-2850 |

3-12 |

5-11 |

24-44 |

15-23 |

5-12 |

1-15 |

- |

2-15 |

- |

|

|

Доломит |

Бункер |

2830 |

18 |

34 |

29 |

9 |

3 |

2 |

- |

4 |

- |

|

Дробилка |

2800 |

4 |

2 |

1 |

81 |

6 |

6 |

- |

- |

- |

|

|

Сода |

Роторное сито |

2600-2670 |

12-64 |

3-46 |

1-28 |

- |

- |

- |

15-39 |

- |

- |

Таблица 10.3.3.

Свойства твердой фаза аэрозолей

|

Перерабаты- |

Объемная масса, кг/м |

Угол естест- |

Смачи- |

Слипаемость, |

Удельное электрич. сопротивление, Ом·м |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Песок |

1040-1240 |

33-34 |

84-95 |

Неслипающаяся до 0,6 |

2х10 |

|

Шлак |

1700 |

35-41 |

97 |

Неслипающаяся до 0,8 |

1х10 |

|

Нефелиновый концентрат |

1500 |

30-32 |

90 |

Неслипающаяся до 0,8 |

4x10 |

|

Пресс- |

820-1100 |

30-42 |

91-99 |

Слабо- |

1x10 |

|

Сода |

710 |

45-48 |

раствор |

Сильно- |

- |

|

Доломит |

1000-1280 |

39-48 |

60-83 |

Неслипающаяся до 1,1 |

8x10 |

|

Мел |

450 |

35-40 |

83 |

Слабо- |

2,5x10 |

Таблица 10.3.4.

Предельно допустимые концентрации (ПДК)

|

Наименование вредных веществ |

Предельно допустимые концентрации вредных веществ, мг/м |

Класс опасности |

|

|

в воздухе рабочей зоны |

в атмосферном воздухе населенных мест (максимально разовая) |

||

|

Пыль перерабатываемых материалов: |

|||

|

Песок кварцевый |

1-2 |

0,15 |

3 |

|

Доломит, нефелиновый концентрат, мел |

6 |

0,5 |

4 |

|

Сода |

2 |

0,3 |

3 |

|

Отходящие газы тепловых агрегатов: |

|||

|

Азота окислы |

2 |

0,085 |

3 |

|

Ангидрид сернистый |

10 |

0,5 |

3 |

|

Углерода окись |

20 |

5,0 |

4 |

Таблица 10.3.5.

Параметры эксплуатации обеспыливающего оборудования

|

Типы обеспыливающего оборудования |

Параметры эксплуатации обеспыливающего оборудования |

Способ герметизации обеспыли- |

|||

|

допустимая исходная концентра- |

допусти- |

допусти- |

допусти- |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Гидродинамический пылеуловитель ГДП |

до 30 |

5 |

250 |

- |

Гидрозатвор |

|

Вентиляционный |

до 10 |

5 |

200 |

- |

То же |

|

Скоростные промыватели СИОТ |

до 5 |

10 |

150 |

- |

То же |

|

Циклоны типа ЦН-15 |

250 |

5 |

400 |

до 5 |

Конусные мигалки |

|

Фильтры рукавные типа СМЦ-166Б, СМЦ-101А, |

50 |

3,6 |

140 |

до 10 |

Затвор в комплекте с фильтрами |

|

СМЦ-169 (напорный) |

50 |

3,6 |

140 |

- |

|

|

ФРКИ |

20 |

5 |

140 |

до 10 |

Затвор пылевой двойной типа ЗПД или питатель шлюзовый типа Ш1 или ячейковый затвор |

|

Электрофильтры типа: |

|||||

|

ЗГА |

60 |

5 |

330 |

до 15 |

Питатель шлюзовый типа Ш1 или ячейковый затвор |

|

УГМ2-7 |

60 |

4 |

250 |

" |

|

Примечания.

-

1. Мокрые пылеуловители устанавливаются в теплом помещении.

Условия водоснабжения пылеуловителей:

- напор в сети 150-200 кПа; концентрация взвешенных частиц в воде, подаваемой в аппараты, не выше 150 мг/м

;

;- слив пульпы от оборудования самотеком по трубам с уклоном 0,03-0,1;

- блокировка подача воды с работой аппарата (установка запорных вентилей с электромагнитным приводом на подводящих трубах);

- учет расхода и напора воды.

Пульпу возвращать в производство. В случае избытка направлять в отстойник. Осветленную воду использовать в системе оборотного водоснабжения.

-

2. Циклоны могут устанавливаться вне помещения. При очистке газов с температурой выше 45° необходимо теплоизолировать.

-

3. Рукавные фильтры устанавливать в закрытых помещениях. В холодном помещении предусматривать электрообогрев системы подачи сжатого воздуха на фильтрах типа СМЦ-166Б, СМЦ-169, ФРКИ (элемент нагревательный гибкий ленточный ЭНГЛ-180). Сжатый воздух должен быть осушен и очищен не ниже 10 класса по ГОСТ 17433-72.

-

4. При очистке аспирационного воздуха с температурой выше 45 °С необходимо предусматривать подогрев продувочного воздуха в калориферах до температуры выше точки росы на 15-20°С для фильтра СМЦ-101A и теплоизоляцию корпуса фильтра.

-

5. В районах с умеренным климатом электрофильтры размещать, как правило, на открытом воздухе или под навесом. При наличии в отходящих газах окислов серы предусматривать защиту внутренних поверхностей корпусов электрофильтров от коррозии ("Рекомендации по проектированию защиты электрофильтров от коррозии", НИПИОТстром, 1980 г.).

Таблица 10.3.6.

Перспективное пылеочистное оборудование

|

Тип оборудования |

Параметры эксплуатации оборудования |

|||

|

Исходная концентрация, г/м |

Гидравли- |

Температура, |

Эффективность очистки, |

|

|

Циклоны типа СКЦН-34 |

до 1000 |

до 2,2 |

250 |

до 92 |

|

Циклоны типа СЦН-40 |

до 1000 |

0,635-2,8 |

400 |

не менее 93 |

|

Циклоны типа ЦРП |

до 50 |

0,5-1,2 |

400 |

92-99 |

Таблица 10.4.1

Характеристика аспирируемых укрытий узлов перегрузки и выгрузки из дробилок

|

Транспортируемый материал |