ВНТП 1-9-85а (МЧМ СССР) Нормы технологического проектирования и технико-экономические показатели трубных цехов. Часть 2. Производство сварных и холоднодеформированных труб

ВНТП 1-9-85а

--------------------

МЧМ СССР

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ И

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ТРУБНЫХ ЦЕХОВ

ЧАСТЬ 2.

ПРОИЗВОДСТВО СВАРНЫХ И ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ

Дата введения 1988

РАЗРАБОТАНЫ Государственным ордене Ленина союзным институтом по проектированию металлургических заводов ("Гипромез") Минчермета СССР

ВНЕСЕНЫ Государственным ордена Ленина союзным институтом по проектированию металлургических зародов "Гипромез"

УТВЕРЖДЕНЫ Минчерметом СССР по согласованию с Госстроем СССР (протокол от 20.11.87).

С введением в действие настоящих норм утрачивают силу "Нормы технологического проектирования и технико-экономические показатели трубных цехов, часть 2",  .

.

1. НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

Нормы технологического проектирования обязательны при выполнении проектов на строительство (реконструкцию, расширение или новое строительство) цехов массового производства сварных и холоднодеформированных труб, а также при выполнении предпроектных материалов.

1.1. Фонд времени и режим работы оборудования

Время работы оборудования в течение недели определяется графиком его работы: непрерывным или прерывным.

Непрерывный график - четырехбригадный; прерывный график - трехбригадный.

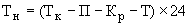

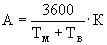

Номинальный фонд времени работы оборудования при непрерывном графике определяется по формуле:

, ч (1)

, ч (1)

где:  - число календарных дней в году;

- число календарных дней в году;

- число праздничных дней;

- число праздничных дней;

- число дней, выделяемых на капитальный ремонт оборудования;

- число дней, выделяемых на капитальный ремонт оборудования;

- число дней, выделяемых для проведения текущих ремонтов оборудования;

- число дней, выделяемых для проведения текущих ремонтов оборудования;

24 - число часов в сутках.

Номинальный фонд времени работы оборудования при прерывном графике определяется по формуле:

, ч (2)

, ч (2)

где: 102 - сумма субботних и воскресных дней с учетом совпадения их с праздничными днями;

6 - число рабочих субботних дней, компенсирующих недоработку нормы рабочего времени в субботу каждой восьмой недели.

Годовой фонд времени работы оборудования определяется по формуле:

, ч (3)

, ч (3)

где:  - номинальный фонд времени работы оборудования;

- номинальный фонд времени работы оборудования;

- процент текущих простоев к номинальному времени.

- процент текущих простоев к номинальному времени.

В табл.1 приведены нормируемые показатели по фонду времени и режимам работы оборудования.

Таблица 1

Нормируемые показатели по фонду времени и

режимам работы оборудования

|

Наименование оборудования |

График работы |

Продолжительность |

Продол- житель- ность текущего ремонта, |

Продол- житель- ность текущих простоев ( |

Годовой фонд времени обору- дования, |

||

|

перио- дичность |

длитель- ность, суток |

в среднем, в год, суток |

|||||

|

1. Трубоэлектросварочные агрегаты дуговой электросварки под флюсом: |

|||||||

|

1.1. Для труб диам. 530-820 мм |

непре- рывный |

1 раз в год |

9 |

9 |

24 |

10,3 |

7000 |

|

и 1020-1220 мм (формовка прессовая) |

прерыв- ный |

То же |

9 |

9 |

- |

6,6 |

5650 |

|

1.2. Для труб диам. 1220-1620 мм (формовка валковая) |

непре- рывный |

1 раз в год |

9 |

9 |

23 |

10,3 |

7000 |

|

прерыв- ный |

То же |

9 |

9 |

- |

5,8 |

5700 |

|

|

2. Трубоэлектросва- рочные агрегаты для спиральношовных труб |

непре- рывный |

1 раз в 2 года |

8 |

4 |

18 |

10,4 |

7200 |

|

диам. 530-1420 мм |

прерыв- ный |

то же |

8 |

4 |

- |

7,0 |

5750 |

|

3. Трубоэлектросва- рочные агрегаты для прямошовных труб |

непре- рывный |

1 раз в год |

10 |

10 |

20 |

12,7 |

6850 |

|

диам. 203-530 мм |

прерыв- ный |

то же |

10 |

10 |

- |

8,9 |

5500 |

|

4. Трубоэлектросва- рочные агрегаты без редукционных клетей для прямошовных труб диам. 51-220 мм |

непре- рывный |

1 раз в 2 года |

8 |

4 |

18 |

11,5 |

7100 |

|

прерыв- ный |

то же |

8 |

4 |

- |

8 |

5700 |

|

|

5. Трубоэлектросва- рочные агрегаты с редукционными клетями (или с термическими печами в потоке) для прямошовных труб диам. 25-220 мм |

непре- рывный |

1 раз в 2 года |

8 |

4 |

24 |

12 |

6950 |

|

прерыв- ный |

то же |

8 |

4 |

- |

9 |

5600 |

|

|

6. Трубоэлектросва- рочные агрегаты прямошовных труб диам. 6-76 мм |

непре- рывный |

1 раз |

6 |

3 |

16 |

12,4 |

7100 |

|

прерыв- ный |

то же |

6 |

3 |

- |

8,0 |

5700 |

|

|

7. Трубоэлектросва- рочные агрегаты аргонодуговой сварки |

непре- рывный |

1 раз |

5 |

1 |

4 |

8,3 |

7700 |

|

прерыв- ный |

то же |

5 |

1 |

- |

6,3 |

5850 |

|

|

8. Агрегаты непрерывной печной сварки труб 1/8", 1/2-"2 и 1/2-"3 |

непре- рывный |

1 раз |

8 |

8 |

24 |

7,7 |

7200 |

|

9. Трубоволочильные станы |

|||||||

|

9.1. 1000-1500 кН |

непре- рывный |

1 раз в 5 лет |

5 |

1 |

8 |

9,5 |

7550 |

|

прерыв- ный |

то же |

5 |

1 |

- |

6,5 |

5800 |

|

|

9.2. 500-750 кН однониточные |

непре- рывный |

1 раз в 5 лет |

5 |

1 |

8 |

9,3 |

7550 |

|

прерыв- ный |

то же |

5 |

1 |

- |

7,5 |

5750 |

|

|

9.3. 500-750 кН многониточные |

непре- рывный |

1 раз в 5 лет |

5 |

1 |

8 |

11,2 |

7400 |

|

прерыв- ный |

то же |

5 |

1 |

- |

8,3 |

5700 |

|

|

9.4. 150-300 кН однониточные |

непре- рывный |

1 раз в 5 лет |

5 |

1 |

8 |

8,1 |

7700 |

|

прерыв- ный |

то же |

5 |

1 |

- |

5,9 |

5850 |

|

|

9.5. 150-300 кН многониточные |

непре- рывный |

1 раз в 5 лет |

5 |

1 |

8 |

8,7 |

7600 |

|

прерыв- ный |

то же |

5 |

1 |

- |

6,7 |

5800 |

|

|

9.6. до 50 кН (включительно) |

непре- рывный |

1 раз в 5 лет |

5 |

1 |

8 |

6,5 |

7800 |

|

прерыв- ный |

то же |

5 |

1 |

- |

5,5 |

5900 |

|

|

10. Станы холодной прокатки труб: |

|||||||

|

10.1. Диам. 120-450 мм |

непре- рывный |

1 раз в 2 года |

10 |

5 |

30 |

20 |

6200 |

|

прерыв- ный |

то же |

10 |

5 |

- |

11,1 |

5450 |

|

|

10.2. Диам. 32-90 мм (одноручьевые) |

непре- рывный |

1 раз в 4 года |

8 |

2 |

12 |

10,5 |

7350 |

|

прерыв- ный |

то же |

8 |

2 |

- |

6,4 |

5800 |

|

|

10.3. Диам. 32-90 мм (двухручьевые) |

непре- рывный |

1 раз в 4 года |

8 |

2 |

18 |

13,0 |

7000 |

|

прерыв- ный |

то же |

8 |

2 |

- |

7,2 |

5750 |

|

|

11. Станы роликовой прокатки труб |

|||||||

|

11.1. Диам. 30-120 мм |

непре- рывный |

1 раз в 4 года |

5 |

2 |

8 |

12,4 |

7300 |

|

прерыв- ный |

то же |

5 |

2 |

- |

7,5 |

5750 |

|

|

11.2. Диам. 4-30 мм (однониточные) |

непре- рывный |

1 раз в 4 года |

5 |

2 |

8 |

8 |

7700 |

|

прерыв- ный |

то же |

5 |

2 |

- |

6,3 |

5800 |

|

|

11.3. Диам. 6-30 мм (двухниточные) |

непре- рывный |

1 раз в 4 года |

5 |

2 |

8 |

9,9 |

7500 |

|

прерыв- ный |

то же |

5 |

2 |

- |

7,1 |

5800 |

|

|

12. Печи термообработки труб (отдельно стоящие) |

непре- рывный |

1 раз в 2 года |

8 |

4 |

10 |

7,7 |

7600 |

|

прерыв- ный |

то же |

8 |

4 |

- |

2,7 |

6000 |

|

|

13. Отдельно стоящее оборудование для отделки труб |

непре- рывный |

1 раз |

4 |

1 |

4 |

8,1 |

7750 |

|

прерыв- ный |

то же |

4 |

1 |

- |

5,9 |

5850 |

|

|

14. Оцинковочное отделение |

непре- рывный |

1 раз |

1 |

1 |

4 |

9,9 |

7600 |

|

прерыв- ный |

то же |

1 |

1 |

- |

6,1 |

5850 |

|

|

15. Отделение химической обработки труб |

непре- рывный |

1 раз |

8 |

4 |

8 |

9,4 |

7500 |

|

прерыв- ный |

то же |

8 |

4 |

- |

6,0 |

5800 |

|

|

16. Отделение антикоррозионного покрытия (вне потока агрегата) |

непре- рывный |

1 раз |

6 |

3 |

12 |

11,1 |

7300 |

|

прерыв- ный |

то же |

6 |

3 |

- |

7,2 |

5750 |

|

Годовой фонд времени работы отделочного, печного и другого оборудования, устанавливаемого в едином потоке трубных агрегатов, определяется фондом времени работы этих агрегатов.

1.2. Нормы расхода металла, материалов и энергоносителей

1.2.1. Расход металла

Коэффициенты расхода металла для различных номенклатурных групп и типов трубоэлектросварочных агрегатов приведены в табл.2.

Таблица 2

|

Наименование агрегата, |

Отходы в % |

Выход годного, % |

Коэффициент расхода металла |

||

|

возвратимые (обрезь, стружка) |

безвозвратные (угар, окалина) |

всего |

|||

|

|

|||||

|

тонкостенные электросварные углеродистые |

4,8 |

- |

4,8 |

95,2 |

1,05 |

|

тонкостенные электросварные углеродистые |

4,8 |

- |

4,8 |

95,2 |

1,05 |

|

2. Трубоэлектросварочные агрегаты для сварки труб токами высокой частоты: |

|||||

|

тонкостенные электросварные углеродистые |

4,8 |

- |

4,8 |

95,2 |

1,05 |

|

тонкостенные электросварные углеродистые |

5,2 |

0,5 |

5,7 |

94,3 |

1,06 |

|

водогазопроводные электросварные |

3,8 |

0,5 |

4,3 |

95,7 |

1,045 |

|

электросварные профильные |

3,3 |

0,5 |

3,8 |

96,2 |

1,04 |

|

электросварные нержавеющие из никелевой марки стали |

5,4 |

0,5 |

5,9 |

94,1 |

1,063 |

|

нефтепроводные электросварные |

3,2 |

0,5 |

3,8 |

96,2 |

1,04 |

|

тонкостенные электросварные углеродистые |

5,2 |

0,5 |

5,7 |

94,3 |

1,06 |

|

водогазопроводные электросварные |

5,2 |

0,5 |

5,7 |

94,3 |

1,06 |

|

нефтепроводные электросварные |

3,6 |

0,5 |

4,1 |

95,9 |

1,043 |

|

тонкостенные электросварные углеродистые |

4,3 |

0,5 |

4,8 |

95,2 |

1,05 |

|

водогазопроводные электросварные |

4,8 |

0,5 |

5,3 |

94,7 |

1,055 |

|

электросварные профильные |

4,3 |

0,5 |

4,8 |

95,2 |

1,05 |

|

нефтепроводные электросварные |

3,3 |

1,0 |

4,3 |

95,7 |

1,045 |

|

нефтепроводные электросварные |

4,2 |

1,0 |

5,2 |

94,8 |

1,055 |

|

3. Трубоэлектросварочные агрегаты дуговой сварки под слоем флюса труб с прямым двусторонним швом 530-820 |

|||||

|

углеродистые |

1,0 |

0,5 |

1,5 |

98,5 |

1,015 |

|

низколегированные |

1,5 |

0,5 |

2,0 |

98,0 |

1,020 |

|

1020-1420 (1620) |

|||||

|

углеродистые |

1,5 |

0,5 |

2,0 |

98,0 |

1,020 |

|

низколегированные |

2,9 |

0,5 |

3,4 |

96,6 |

1,035 |

|

4. Трубоэлектросварочные агрегаты дуговой сварки под слоем флюса труб со спиральным швом 530-1420 |

|||||

|

углеродистые |

3,3 |

0,5 |

3,8 |

96,2 |

1,04 |

|

низколегированные |

4,7 |

0,5 |

5,2 |

94,8 |

1,055 |

|

5. Агрегат непрерывной печной сварки труб |

2,8 |

2,0 |

4,8 |

95,2 |

1,05 |

|

Коэффициенты расхода металла, приведенные в таблице 2, даны без учета расхода металла на агрегатах продольной резки. |

|||||

В табл.3 приведены коэффициенты расхода металла и расчетные данные по отходам металла и выходу годного при производстве холоднодеформированных труб, а в табл.4 - коэффициенты расхода металла по технологическим операциям производства холоднодеформированных труб.

Расход металла на агрегат резки при производстве труб малых диаметров 6-114 мм и профильных труб принимается равным 1,057.

Для возвратимых отходов металла в цехе должны быть предусмотрены прессы для их пакетирования.

Таблица 3

Коэффициент расхода металла при производстве

холоднодеформированных труб

|

Наименование |

Отходы, % |

Выход годного, % |

Коэффициент расхода металла |

Средняя масса 1 м труб, кг |

||

|

возвратимые |

безвозвратные |

всего |

||||

|

1. Тянутые углеродистые общего назначения |

9,5 |

2,0 |

11,5 |

88,5 |

1,13 |

3,5-6,0 |

|

13,7 |

3,0 |

16,7 |

83,3 |

1,20 |

2,0-3,5 |

|

|

2. Тонкостенные углеродистые общего назначения |

15,0 |

5,0 |

20,0 |

80,0 |

1,25 |

0,8-1,0 |

|

3. Тонкостенные нержавеющие общего назначения |

13,2 |

3,5 |

16,7 |

83,3 |

1,2 |

1,2 |

Таблица 4

Коэффициент расхода металла по технологическим

операциям производства холоднодеформированных труб

|

Наименование операций |

Коэффициент расхода металла |

|

|

|

|

Обрезка (забивка) головки |

|

|

- при волочении на короткой оправке |

1,017-1,040 |

|

- при волочении без оправки |

1,008-1,027 |

|

- при волочении на длинной оправке |

1,001-1,010 |

|

Термообработка |

1,004-1,015 |

|

Травление |

1,001-1,015 |

|

Порезка труб |

1,005-1,014 |

|

Опескоструивание |

1,015-1,020 |

|

Активизирование |

1,005 |

|

Торцовка |

1,005 |

|

Настройка станов, механические испытания |

1,010-1,015 |

|

Отделка труб |

|

|

Порезка готовых труб |

1,004-1,007 |

|

Внутренняя электрополировка |

1,01 |

|

Наружная электрополировка |

1,020 |

|

Шлифовка (обточка) и расточка |

1,030 |

1.2.2. Расход флюса, электродной проволоки и защитного газа при дуговой электросварке труб

Удельный расход флюса при сварке прямого и спирального двустороннего шва приведен в табл.5, электродной проволоки - в табл.6, защитного газа - в табл.7.

Таблица 5

|

Диаметр трубы, мм |

Расход флюса на 1 м шва, кг |

|

|

при прямошовной сварке (с регенерацией) |

при спиральной сварке (с регенерацией) |

|

|

|

1,54 |

1,54 |

|

1020-1620 |

2,1 |

2,1 |

Таблица 6

|

Диаметр трубы, мм |

Расход электродной проволоки на 1 м шва, кг |

|

|

при прямошовной сварке |

при спиральной сварке |

|

|

|

0,6 |

0,7 |

|

1020-1620 |

0,6 |

1,0 |

В табл.7 приведен расход углекислого газа при дуговой сварке технологических швов прямошовных и спиральношовных труб больших диаметров и аргона при аргоно-дуговой сварке труб из нержавеющей стали.

Таблица 7

|

Диаметр трубы, мм |

Расход защитного газа, л/мин |

Примечание |

|

|

углекислого газа |

аргона |

||

|

530-1620 |

25,0 |

- |

Без магнитного управления дугой |

|

10-60 |

- |

10,5 |

|

|

10-60 |

- |

14,0 |

Магнитное управление дугой |

|

20-102 |

- |

13,0 |

С подогровом кромок трубной заготовки |

1.2.3. Расход электроэнергии

В табл.8 приведен удельный расход электроэнергии для различных трубосварочных цехов и цехов холоднодеформированных труб.

Таблица 8

Удельный расход электроэнергии

|

Наименование цеха |

Расход электроэнергии, кВт·ч/т |

|

|

45 |

|

Трубоэлектросварочные цехи для труб диаметром от 6 до 220 мм: |

|

|

- без редукционного стана |

50 |

|

- с редукционным станом |

100 |

|

Трубоэлектросварочные цехи для труб диаметром 159 (203)-530 мм |

35 |

|

Трубоэлектросварочные цехи для электродуговой сварки под слоем флюса труб больших диаметров: |

|

|

530-820 мм (прямошовные) |

50 |

|

1020-1620 мм (прямошовные) |

40 |

|

530-1420 мм (спиральношовные) |

35 |

|

Трубоволочильные цехи |

|

|

Холоднодеформированные трубы: |

|

|

- тянутые |

90 |

|

- тонкостенные: |

|

|

при массе более 1 кг/п.м. |

250 |

|

- " - до 1 кг/п.м. |

550 |

|

- тянутые КВД |

280 |

|

- электросварные волоченые |

70 |

|

- нержавеющие |

500 |

|

Оцинковочное отделение |

40 |

1.2.4. Расход кислоты для травления труб

В табл.9 приведен расход кислоты на одноразовое травление труб.

Таблица 9

|

Наименование |

Расход кислоты, |

|

|

кг/т |

кг/м |

|

|

|

20-25 |

- |

|

Серная кислота для травления углеродистых труб: |

||

|

- в трубоэлектросварочных цехах |

15 |

7 |

|

- в цехах холоднодеформированных труб |

20 |

13 |

|

Азотная кислота для травления нержавеющих труб |

20 |

0,4-0,6 |

|

Плавиковая кислота (фтористо-водородная) для травления нержавеющих труб |

15 |

0,1-0,3 |

1.2.5. Расход материалов для антикоррозионного покрытия труб

Расход материалов на наружное покрытие труб:

-

а) эпоксидное

- эпоксидной порошковой краски ПЭП-971 - 0,54 кг/м

-

б) полиэтиленовое

- полиэтилена низкого давления композиции 273-79 и 273-80 плотностью 0,93 г/см

- 4,5 кг/м

- 4,5 кг/м ;

;- клеющего подслоя шевелена 113-06-075 плотностью 0,935 г/см

- 1,01 кг/м

- 1,01 кг/м

Расход материалов для горячего цинкования составляет:

- цинка - 1000 г/м

поверхности трубы;

поверхности трубы;- алюминия - 0,3-0,5 кг/т;

- свинца - 0,5 кг/т.

Расход масла для временной защиты труб от коррозии составляет 65-70 г/м поверхности трубы.

поверхности трубы.

1.2.6. Расход смазочных материалов

Средний удельный расход густой и жидкой смазки для трубоэлектросварочных агрегатов составляет 0,3 кг/т при соотношении видов смазки 0,05 0,25.

0,25.

1.2.7. Расход валков и производственного инструмента

Средний удельный расход комплектов валков по различным типам трубоэлектросварочных агрегатов при сварке труб из углеродистых и нержавеющих марок стали приведен в табл.10.

Таблица 10

|

Наименование трубоэлектросварочного агрегата и инструмента |

Марка стали инструмента |

Средний удельный расход, кг/т |

|

|

Трубы из углеродистых сталей |

Трубы из нержавеющих сталей |

||

|

Комплект валков трубоэлектросварочного агрегата: |

|||

|

6-30 |

Х12М |

0,122 |

0,2 |

|

10-30 |

Х12М |

0,07 |

- |

|

10-60 |

Х12М |

0,13 |

0,5 |

|

20-76 |

Х12М |

0,18 |

- |

|

20-102 |

Х12М |

0,19 |

0,6 |

|

203-530 |

Х12М |

0,10 |

- |

В табл.11 приведен расход инструмента станов холодной прокатки труб, а в табл.12 расход волочильного инструмента.

Таблица 11

Расход инструмента станов ХПТ

|

Наименование стана и инструмента |

Марка стали инструмента |

Расход инструмента на 1000 м проката, кг |

||

|

углеродистые трубы |

нержавеющие трубы |

теплая прокатка нержавеющих и углеродистых труб |

||

|

|

||||

|

ХПТ-32 |

ШХ-15 |

3,4 |

5,35 |

4,8 |

|

ХПТ-55 |

-"- |

3,5 |

6,14 |

5,6 |

|

ХПТ-90 |

-"- |

4,0 |

16,1 |

6,2 |

|

ХПТ-120 |

-"- |

5,0-6,0 |

- |

7,5-7,8 |

|

ХПТ-250 |

ШХ-15 |

2,56 |

- |

- |

|

ХПТ-450 |

-"- |

5,4 |

- |

- |

|

Оправки станов: |

||||

|

ХПТ-32 |

-"- |

0,8 |

2,4 |

1,4 |

|

ХПТ-55 |

-"- |

1,0 |

4,16 |

2,2 |

|

ХПТ-90 |

-"- |

2,0 |

9,9 |

5,0 |

|

ХПТ-120 |

-"- |

2,1 |

- |

- |

|

ХПТ-250, ХПТ-450 |

-"- |

3,45 |

- |

- |

|

Ролики станов: |

||||

|

ХПТР 8-15 |

-"- |

2,0 |

2,4 |

- |

|

ХПТР 15-30 |

-"- |

- |

1,3 |

- |

|

ХПТР 30-60 |

-"- |

2,0 |

6,5 |

- |

|

ХПТР 60-120 |

-"- |

- |

50,5 |

- |

|

Оправки станов: |

||||

|

ХПТР 8-15 |

-"- |

2,6 |

3,5 |

- |

|

ХПТР 15-30 |

-"- |

3,0 |

3,5 |

- |

|

ХПТР 30-60 |

-"- |

5,0 |

7,2 |

- |

|

ХПТР 60-120 |

-"- |

- |

35,2 |

- |

|

Опорные планки: |

||||

|

ХПТР 8-15 |

- |

1,38 |

- |

|

|

ХПТР 15-30 |

- |

1,2 |

- |

|

|

ХПТР 30-60 |

- |

5,0 |

- |

|

|

ХПТР 60-120 |

- |

21,7 |

- |

|

Таблица 12

Расход волочильного инструмента

|

Наименование инструмента |

Марка стали инструмента |

Расход инструмента кг/тыс.т |

|

|

сплав типа ВК-15 |

|

|

волоки |

1,945 |

|

|

оправки |

1,362 |

В табл.13 приведен расход режущего инструмента, валков редукционного стана, валков станов наружной сварки, листоправильных машин, штампов формовочных прессов и экспандеров для труб больших диаметров, а также валков и роликов агрегатов для спиральношовных труб.

Таблица 13

Расход режущего инструмента, валков

трубных станов и штампов формовочных прессов

|

Наименование инструмента |

Срок службы инструмента между переточками, ч |

Допускаемое количество переточек, шт. |

Расход инструмента, кг/т |

|

Ножи отрезных ножниц стыкосварочной машины |

20 |

5 |

- |

|

Диски летучего отрезного станка |

10 |

3 |

- |

|

Резцы трубоотрезного станка |

2 |

12 |

- |

|

Резцы трубоподрезных станков |

2 |

12 |

- |

|

Валки редукционного стана |

- |

10-12 |

0,13 |

|

Валки станов: |

|||

|

- наружной сварки |

0,001 |

||

|

- листоправильной машины |

0,042 |

||

|

- кромкострогального станка для труб диаметром 530-1620 мм |

0,003 |

||

|

Штампы формовочных прессов и экспандеров для труб диаметром 530-1620 мм |

- |

- |

0,3-0,8 |

|

Валки, ролики и др. агрегатов для спиральношовных труб диаметром 530-1420 мм |

- |

- |

0,4 |

1.3. Нормы запасов и складирования заготовки, труб, сменного оборудования и технологического инструмента

Предусматриваемые в цехе складские площади предназначаются для складирования исходной заготовки (полоса в рулонах, листы, трубная заготовка), труб-полуфабрикатов и готовой продукции, а также для складирования сменного оборудования, технологической оснастки и запасных частей.

Нагрузка на 1 м площади склада зависит от вида продукции, предназначенной для хранения на складе, а также от способа укладки и размеров штабеля.

площади склада зависит от вида продукции, предназначенной для хранения на складе, а также от способа укладки и размеров штабеля.

Удельные нагрузки принимаются на общие площади складов, включающие необходимые проходы между штабелями или стойками, но без площадей, занимаемых оборудованием и железнодорожными путями.

1.3.1. Склад исходной заготовки

Складирование рулонов производится в штабели или специальные стеллажи.

Укладка листов в штабели чалочными приспособлениями должна производиться с прокладками, а укладка электромагнитами - без прокладок. Высота штабеля при укладке листов электромагнитами не должна превышать 3 м, при зацепке чалочными приспособлениями - 1,5 м,

Трубы - исходная заготовка для волочильных цехов - укладываются в специальные карманы-стойки.

Емкость склада исходной заготовки принимается:

- при наличии в составе завода прокатного или трубного цеха - 5 суток;

- при отсутствии его - 10-12 суток.

В табл.14 приведены способы укладки и удельные нагрузки на площади складов заготовки.

Таблица 14

Нагрузка на 1 м площади складов заготовки

площади складов заготовки

|

Наименование заготовки |

Способ укладки |

Средняя нагрузка на 1 м |

|

|

Листы укладываются электромагнитами в штабель высотой до 3 м с прокладками |

6 |

|

2. Горячекатаные листы шириной свыше 2 м |

То же |

8 |

|

3. Горячекатаные полосы в рулонах |

Рулоны укладываются в вертикальном положении в ступенчатые штабели в 2-4 ряда, высотой не выше 4 м |

8 |

|

4. Горячекатаные полосы в рулонах* |

Рулоны укладываются в горизонтальном положении не более чем в 3 ряда |

5 |

|

_____________________ * Горизонтальная укладка рекомендуется для тонкостенных полос в рулонах с целью исключения повреждения кромок. |

||

|

5. Горячекатаные и холоднокатаные узкие полосы в рулонах (штрипсы, ленты и др.) |

Рулоны укладываются в горизонтальном положении в 1 ряд на специальные стеллажи |

5 |

|

6. Трубы - исходная заготовка для цехов холоднодеформированных труб |

Укладка в карманы-стойки |

1,5 |

1.3.2. Склады промежуточных и готовых труб

Промежуточные склады труб-полуфабрикатов организуются в том случае, если оборудование отделки, термообработки или антикоррозионных покрытий работает не в потоке с основным оборудованием трубного агрегата.

Емкость промежуточного склада в сменах рассчитывается по соотношению производительности трубного агрегата и участка отделки, для которого организуется промежуточный склад, и определяется по формуле:

, смен (4)

, смен (4)

где  - среднечасовая производительность трубного агрегата, т/ч;

- среднечасовая производительность трубного агрегата, т/ч;

- среднечасовая производительность отделки, т/ч.

- среднечасовая производительность отделки, т/ч.

Емкость промежуточного склада принимается:

-

при С

5 - 9 смен работы участка отделки;

5 - 9 смен работы участка отделки; -

при С

10 - 12 смен;

10 - 12 смен; -

при С

10 - 18 смен.

10 - 18 смен.

Трубы-полуфабрикаты на промежуточном складе и готовые трубы на складе готовой продукции укладываются:

- диаметром до 159 219 мм - пакетами в карманы-стойки либо между опорными стойками;

219 мм - пакетами в карманы-стойки либо между опорными стойками;

- диаметром свыше 219 мм - россыпью между стойками, исключающими возможность раскатывания труб.

Укладка труб в стойки пакетами производится с разделением каждого пакета прокладками толщиной не менее 40 мм.

Высота штабелей труб при зацепке чалочными приспособлениями не должна превышать 2 м, а при механизированной укладке труб (без участия подкраного рабочего) высота складирования должна определяться возможностями применяемых механизированных устройств для зацепки и транспортировки труб.

Ширина проходов между отдельными штабелями труб должна быть не менее 1 м.

В табл.15 приведены удельные нагрузки на площади складов готовых труб с учетом необходимых проходов.

Таблица 15

Нагрузка на 1 м площади складов готовой продукции

площади складов готовой продукции

|

Наименование оборудования и цеха |

Способ укладки труб при зацепке чалочными приспособлениями |

Средняя нагрузка на 1 м |

|

|

|

0,7 |

|

Трубоэлектросварочные агрегаты для труб |

" |

0,8 |

|

для труб |

Укладка труб в карманы-стойки высотой до 2 м |

1,0 |

|

для труб |

" |

1,2 |

|

для труб |

" |

1,2 |

|

для труб |

" |

1,5 |

|

2. Агрегат непрерывной печной сварки труб |

" |

2,0 |

|

3. Цехи холоднодеформированных труб |

" |

1,2 |

Емкость склада готовых труб принимаются:

|

для труб диаметром 530-1620 мм |

- 8-10 суток; |

|

для труб диаметром 6-530 мм |

- 8-10 суток; |

|

для холоднодеформированных труб |

- 10-12 суток; |

На механизированном промежуточном складе и складе готовой продукции трубы могут укладываться в контейнеры на полки стеллажей или увязанные в пакеты.

Расстояние между полками стеллажа по высоте должно быть не менее 1000 мм.

Расстояние между стойками не менее 4500 мм.

Высота стеллажирования определяется конструктивными параметрами крана-штабелера (в отечественной практике известно применение крана-штабелера высотой до 24 м, за рубежом - до 42 м).

На складах готовых труб трубоволочильных цехов должны предусматриваться площади для упаковки труб в ящики, решетки или другую жесткую тару, обеспечивающую сохранность качества труб при транспортировке, и для хранения 2-4-х суточного запаса тары.

1.3.3. Склады сменного оборудования, инструмента и запасных частей

Площадь склада сменного оборудования принимается из расчета тройного комплекта клетей формовочного, калибровочного и редукционного станов и для остального оборудования - один комплект. Площадь склада определяется из расчета раздельной укладки каждого вида размера инструмента, при этом должно быть обеспечено хранение не менее трех комплектов каждого размера. Площадь склада запасных частей определяется из расчета средней нагрузки не более 0,5 т/м .

.

1.4. Категории помещений и зданий по взрыво-пожарной и пожарной опасности

Согласно нормам ОНТП 24-86/МВД СССР помещения и здания подразделяются по взрыво-пожарной и пожарной, опасности на категории А, Б, В, Г и Д.

1.5. Перечень действующих правил и норм по технике безопасности, пожарной безопасности и производственной санитарии

Перечень действующих правил и норм по технике безопасности, пожарной безопасности и производственной санитарии, которыми необходимо руководствоваться при проектировании трубных цехов, праведен в приложении 3.

2. ОПРЕДЕЛЕНИЕ ПРОЕКТНОЙ МОЩНОСТИ ЦЕХОВ ПО

ПРОИЗВОДСТВУ СВАРНЫХ И ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ

Под проектной мощностью цеха понимается определенный расчетом по нормам технологического проектирования на заданный проектный сортамент годовой выпуск продукции.

Мощность цеха определяется по мощности ведущего участка или агрегата.

В трубосварочном производстве к таким участкам и агрегатам относятся:

- в трубоэлектросварочных цехах и цехах печной сварки - сварочные станы.

В трубоволочильном производстве:

- участки холодной и теплой прокатки труб (станы ХПТ, ХПТР);

- участки холодного волочения труб (трубоволочильные станы).

В расчет мощности цеха включается все основное технологическое оборудование, входящее в его состав.

Если в технологической линии оборудования есть несколько ведущих участков (агрегатов), то проектная мощность определяется по тем из них, которые имеют наименьшую пропускную способность при изготовлении данных видов и размеров труб.

При расчете проектной мощности трубного агрегата определяется его часовая производительность для всех типоразмеров труб заданного сортамента.

По часовой производительности агрегата для каждого входящего в сортамент типоразмера трубы определяется среднечасовая производительность агрегата.

Для агрегатов, где число типоразмеров труб составляет более 30, расчеты среднечасовой производительности ведутся по размерам-представителям.

Выбор сортамента в пределах номенклатурных групп осуществляется только по размерам без учета марок стали. Влияние этого фактора учитывается расходным коэффициентом металла, который определяется как средневзвешенная величина для сложившейся совокупности марок стали.

В одной группе объединяются трубы, удовлетворяющие следующим условиям:

- технологические схемы изготовления должны предусматривать использование однотипного оборудования и одинаковое число проходов на нем;

- часовая производительность размеров не должна отличаться от производительности размера-представителя в группе не более чем на 10%.

Проектная мощность трубного агрегата ( ) определяется по формуле:

) определяется по формуле:

, т (5)

, т (5)

где:  - среднечасовая производительность агрегата, т/ч;

- среднечасовая производительность агрегата, т/ч;

- годовой фонд рабочего времени, ч.

- годовой фонд рабочего времени, ч.

Среднечасовая производительность агрегата определяется по формуле:

т/ч, м/ч, шт/ч (6)

т/ч, м/ч, шт/ч (6)

где:  - количество типоразмеров труб в проектном сортаменте (

- количество типоразмеров труб в проектном сортаменте ( = 1.2,3...

= 1.2,3...  );

);

- удельный вес (в долях единицы) каждого типоразмера труб в общем сортаменте;

- удельный вес (в долях единицы) каждого типоразмера труб в общем сортаменте;

- часовая производительность трубного агрегата на

- часовая производительность трубного агрегата на  -ом типоразмере, т/ч, м/ч, шт/ч.

-ом типоразмере, т/ч, м/ч, шт/ч.

2.1. Часовая производительность трубных агрегатов и станов

2.1.1. Непрерывные трубоэлектросварочные и трубосварочные агрегаты

Часовая производительность агрегатов с непрерывным процессом сварки труб малого и среднего диаметра определяется по формулам:

, т/ч (7)

, т/ч (7)

, м/ч (8)

, м/ч (8)

, шт/ч (9)

, шт/ч (9)

где:  - часовая производительность в тоннах, т/ч;

- часовая производительность в тоннах, т/ч;

- часовая производительность в метрах, м/ч;

- часовая производительность в метрах, м/ч;

- часовая производительность в штуках, шт/ч;

- часовая производительность в штуках, шт/ч;

- скорость сварки трубы, м/мин;

- скорость сварки трубы, м/мин;

- коэффициент вытяжки при калибровке или редуцировании трубы (

- коэффициент вытяжки при калибровке или редуцировании трубы ( = 1, если вытяжка трубы не производится);

= 1, если вытяжка трубы не производится);

- коэффициент использования оборудования, принимается равным 0,95.

- коэффициент использования оборудования, принимается равным 0,95.

Этот коэффициент учитывает время технологически неизбежных и технологически неустранимых потерь, которые не отражаются в расчетах машинного и вспомогательного времени и не учитываются как текущие простои;

- теоретическая масса одного метра готовой трубы, т;

- теоретическая масса одного метра готовой трубы, т;

- коэффициент расхода металла, при сварке труб принимается равным 1,01 для трубоэлектросварочных агрегатов и 1,02 - для агрегатов печной сварки;

- коэффициент расхода металла, при сварке труб принимается равным 1,01 для трубоэлектросварочных агрегатов и 1,02 - для агрегатов печной сварки;

- средняя длина одной трубы, м.

- средняя длина одной трубы, м.

В табл.16-19 приведены скорости сварки токами высокой частоты.

Таблица 16

Скорость сварки прямошовных труб диаметром 203-530 мм

токами высокой частоты

|

Наружный диаметр труб, мм |

Толщина стенки, мм |

Источник питания |

||||||||||||

|

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

10,0 |

|||||

|

Скорость сварки, м/мин |

||||||||||||||

|

203 |

80 |

80 |

80 |

80 |

75 |

65 |

60 |

55 |

- |

- |

Ламповый генератор мощностью 960 кВт, частота тока 440 кГц. Способ подвода тока - индукционный |

|||

|

219 |

- |

80 |

80 |

80 |

75 |

65 |

60 |

55 |

45 |

- |

||||

|

245 |

- |

80 |

80 |

75 |

75 |

65 |

60 |

55 |

45 |

- |

||||

|

273 |

- |

- |

80 |

75 |

75 |

65 |

60 |

55 |

45 |

- |

||||

|

325 |

- |

- |

- |

65 |

65 |

60 |

55 |

50 |

40 |

- |

||||

|

377 |

- |

- |

- |

- |

65 |

60 |

55 |

50 |

40 |

30 |

||||

|

426 |

- |

- |

- |

- |

50 |

45 |

45 |

40 |

36 |

28 |

||||

|

530 |

- |

- |

- |

- |

- |

45 |

45 |

40 |

36 |

28 |

||||

Таблица 17

Скорость сварки прямошовных труб диаметром 102-220 мм

токами высокой частоты

|

Диаметр трубы, мм |

Толщина стенки, мм |

Источник питания |

|||||||

|

1,5 |

2,0 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

8,0 |

||

|

Скорость сварки, м/мин |

|||||||||

|

102 |

120 |

120 |

100 |

100 |

85 |

80 |

- |

- |

Ламповый генератор мощностью 630 кВт, частота тока 440 кГц. Способ подвода тока - индукционный |

|

114 |

- |

120 |

100 |

100 |

85 |

80 |

- |

- |

|

|

127 |

- |

- |

100 |

95 |

85 |

75 |

- |

- |

|

|

140 |

- |

- |

95 |

90 |

80 |

70 |

60 |

- |

|

|

159 |

- |

- |

95 |

80 |

70 |

60 |

50 |

- |

|

|

168 |

- |

- |

- |

80 |

70 |

60 |

50 |

- |

|

|

203 |

- |

- |

- |

70 |

60 |

50 |

40 |

- |

|

|

219 |

- |

- |

- |

70 |

60 |

50 |

40 |

25 |

|

Таблица 18

Скорость сварки прямошовных труб диаметром 25-114 мм

токами высокой частоты с последующим редуцированием

|

Размер готовый труб, мм |

Размер труб после сварки, мм |

Скорость сварки, м/мин |

|

||

|

Наружный диаметр |

Толщина стенки |

Наружный диаметр |

Толщина стенки |

||

|

Водогазопроводные трубы |

|||||

|

21,3 |

2,8 |

114 |

3,5 |

70 |

Ламповый высокочастотный генератор мощностью 600 кВт, частота тока 440 кГц. Способ подвода тока - индукционный |

|

26,8 |

2,8 |

114 |

3,5 |

70 |

|

|

33,5 |

3,2 |

114 |

4,0 |

60 |

|

|

42,3 |

3,2 |

114 |

4,0 |

60 |

|

|

48,0 |

3,5 |

114 |

4,0 |

60 |

|

|

50,0 |

3,5 |

114 |

4,0 |

60 |

|

|

75,5 |

4,0 |

114 |

4,0 |

60 |

|

|

88,5 |

4,0 |

88,5 |

4,0 |

70 |

|

|

114,0 |

4,5 |

114 |

4,5 |

70 |

|

|

Трубы конструкционные |

|||||

|

30,0 |

2,0 |

114 |

3,0 |

70 |

|

|

44,5 |

2,0 |

114 |

2,5 |

80 |

|

|

57,0 |

3,0 |

114 |

3,5 |

60 |

|

|

83,0 |

3,0 |

83 |

3,0 |

80 |

|

|

Трубы тонкостенные |

|||||

|

83 |

1,0-2,0 |

83 |

1,0-2,0 |

120-110 |

|

|

89 |

1,0-2,5 |

89 |

1,0-2,5 |

120-110 |

|

|

114 |

1,0-2,5 |

114 |

1,0-2,5 |

120-90 |

|

Таблица 19

Скорость сварки прямошовных труб диаметром 20-76 мм

токами высокой частоты

|

Диаметр труб, мм |

Толщина стенки, мм |

Источники питания |

||||||

|

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

||

|

Скорость сварки, м/мин |

||||||||

|

20; 21,3 |

150 |

135 |

125 |

120 |

120 |

- |

- |

Ламповый высокочастотный генератор мощностью 400 кВт, частота тока 440 кГц. Способ подвода тока - индукционный |

|

25; 26,8 |

150 |

135 |

125 |

120 |

120 |

- |

- |

|

|

28; 33,5 |

150 |

135 |

125 |

120 |

110 |

105 |

- |

|

|

38; 42,3 |

- |

- |

135 |

110 |

110 |

105 |

- |

|

|

48 |

- |

- |

135 |

110 |

100 |

95 |

- |

|

|

51 |

- |

- |

135 |

110 |

100 |

95 |

85 |

|

|

57 |

- |

- |

135 |

110 |

100 |

95 |

85 |

|

|

60 |

- |

- |

135 |

110 |

100 |

95 |

75 |

|

|

63; 76 |

- |

- |

135 |

110 |

100 |

95 |

75 |

|

|

Примечание: скорость сварки может достигать 200 м/мин при обеспечении необходимой точности мерного реза труб. |

||||||||

Для сталей с содержанием углерода свыше 0,2% и легированных скорость высокочастотной сварки уменьшается на 15%.

Скорости аргоно-дуговой сварки из нержавеющей стали аустенитного класса приведены в табл.20.

Таблица 20

Скорость аргоно-дуговой сварки труб

из нержавеющей стали аустенитного класса

|

Толщина стенки трубы, мм |

Сварка в среде аргона, м/мин |

Сварка с высокочастотным предварительным нагревом либо магнитоуправляемой дугой, м/мин |

|

1,0 |

2,8-3,0 |

- |

|

1,5 |

1,8-2,0 |

2,3-2,5 |

|

2,0 |

1,6-1,8 |

1,9-2,0 |

|

2,5 |

0,8-1,0 |

1,4-1,5 |

|

3,0 |

0,6-0,7 |

1,0-1,1 |

|

3,5 |

0,5-0,6 |

0,7-0,7 |

|

4,0 |

0,4-0,5 |

0,5-0,7 |

Скорость аргоно-дуговой сварки труб из нержавеющей стали ферритного класса принимать с поправочным коэффициентом 0,75-0,80 к скорости сварки труб из нержавеющей стали аустенинного класса (табл.20).

Скорость сварки труб на агрегатах непрерывной печной сварки принимается равной 120 м/мин.

2.1.2. Трубоэлектросварочные агрегаты для изготовления спиральношовных труб

Часовая производительность агрегата с непрерывным процессом дуговой электросварки под слоем флюса спиральношовных труб большого диаметра определяется по формулам:

, т/ч (10)

, т/ч (10)

, м/ч, (11)

, м/ч, (11)

, шт/ч, (12)

, шт/ч, (12)

где:  - часовая производительность в тоннах, т/ч;

- часовая производительность в тоннах, т/ч;

- часовая производительность в метрах, м/ч;

- часовая производительность в метрах, м/ч;

- часовая производительность в штуках, шт/ч;

- часовая производительность в штуках, шт/ч;

- скорость выхода трубы из агрегата, м/мин;

- скорость выхода трубы из агрегата, м/мин;

- теоретическая масса одного метра готовой трубы, т;

- теоретическая масса одного метра готовой трубы, т;

- коэффициент использования оборудования, принимается равным 0,95;

- коэффициент использования оборудования, принимается равным 0,95;

- коэффициент расхода металла при сварке труб, принимается равным 1,01;

- коэффициент расхода металла при сварке труб, принимается равным 1,01;

- средняя длина одной трубы, м.

- средняя длина одной трубы, м.

, м/мин, (13)

, м/мин, (13)

, (14)

, (14)

где:  - скорость сварки спирального двустороннего шва, м/мин;

- скорость сварки спирального двустороннего шва, м/мин;

- угол формовки (угол между осью подготовительной линии агрегата и осью трубы), равный 38-72°;

- угол формовки (угол между осью подготовительной линии агрегата и осью трубы), равный 38-72°;

- ширина полосы с обрезанными продольными кромками, м;

- ширина полосы с обрезанными продольными кромками, м;

- наружный диаметр трубы, м.

- наружный диаметр трубы, м.

В случае прерывной сварки труб из полосы в рулонах или из штучного листа при определении проектной мощности агрегата уменьшается годовой фонд рабочего времени оборудования за счет увеличения текущих простоев.

В табл.21 приведены скорости дуговой электросварки под слоем флюса двустороннего спирального шва труб большого диаметра.

Таблица 21

Скорость электродуговой сварки под слоем флюса

спиральношовных нефтегазопроводных труб диаметром 630-1420 мм

|

Диаметр труб, мм |

Особенности сварки |

Скорость сварки, м/мин, при различной толщине стенки, мм |

||||||||||

|

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

23 |

40 |

||

|

630 |

в два слоя |

2,0 |

1,8 |

1,7 |

- |

- |

- |

- |

- |

- |

- |

- |

|

720 |

" |

2,0 |

1,8 |

1,7 |

1,5 |

- |

- |

- |

- |

- |

- |

- |

|

820 |

" |

2,0 |

1,8 |

1,7 |

1,5 |

1,3 |

- |

- |

- |

- |

- |

- |

|

1020 |

в три слоя |

- |

- |

1,8 |

1,7 |

1,6 |

1,5 |

1,4 |

- |

- |

- |

- |

|

1220 |

" |

- |

- |

- |

1,7 |

1,6 |

1,5 |

1,4 |

1,3 |

1,2 |

- |

- |

|

1430 |

" |

- |

- |

- |

- |

1,6 |

1,5 |

1,4 |

1,3 |

1,2 |

- |

- |

2.1.3. Трубоэлектросварочные агрегаты для изготовления прямошовных труб

При формовке листов в трубную заготовку на прессах часовая производительность агрегата для дуговой электросварки под слоем флюса прямошовных труб большого диаметра принимается по производительности подготовительно-формовочной линии, в зависимости от которой определяется требуемое количество станов для сварки технологических, наружных и внутренних рабочих швов, а также оборудования отделки.

Часовая производительность формовочных линий при длине труб 12 м принимается:

|

для труб диам. 530-820 мм |

- 90 формовок; |

|

для труб диам. 1020-1220 мм |

- 90 полуцилиндров; |

|

для труб диам. 1220-1620 мм |

- 70-50 полуцилиндров (при валковой формовке) |

Часовая производительность одного стана по готовым трубам для дуговой электросварки под слоем флюса наружного или внутреннего шва определяется по формулам:

К, шт/ч (15)

К, шт/ч (15)

, м/ч (16)

, м/ч (16)

, т/ч, (17)

, т/ч, (17)

где:  - часовая производительность стана в штуках, шт/ч;

- часовая производительность стана в штуках, шт/ч;

- часовая производительность стана в метрах, м/ч;

- часовая производительность стана в метрах, м/ч;

- часовая производительность стана в тоннах, т/ч;

- часовая производительность стана в тоннах, т/ч;

- машинное время сварки одного наружного или внутреннего шва трубы, мин;

- машинное время сварки одного наружного или внутреннего шва трубы, мин;

- время неперекрываемых вспомогательных операций при сварке наружного или внутреннего шва трубы, мин;

- время неперекрываемых вспомогательных операций при сварке наружного или внутреннего шва трубы, мин;

- коэффициент использования оборудования принимается равным 0,9;

- коэффициент использования оборудования принимается равным 0,9;

- средняя длина готовых труб, м;

- средняя длина готовых труб, м;

- теоретическая масса одного метра готовой трубы, т.

- теоретическая масса одного метра готовой трубы, т.

Машинное время сварки наружного или внутреннего шва трубы определяется по формуле:

, мин, (18)

, мин, (18)

где:  - средняя длина свариваемых труб, м;

- средняя длина свариваемых труб, м;

- скорость сварки наружного или внутреннего шва, м/мин;

- скорость сварки наружного или внутреннего шва, м/мин;

- коэффициент, учитывающий понижение скорости сварки на концах трубы, принимается равным 0,97.

- коэффициент, учитывающий понижение скорости сварки на концах трубы, принимается равным 0,97.

При сварке наружного или внутреннего шва трубы - заготовки с технологическими планками, машинное время определяется по формуле:

, мин, (19)

, мин, (19)

где:  - длина свариваемой трубы-заготовки и длина 2-х технологических планок; длина 2-х планок принимается равной 0,4 м.

- длина свариваемой трубы-заготовки и длина 2-х технологических планок; длина 2-х планок принимается равной 0,4 м.

В табл.22 приведены скорости дуговой электросварки под слоем флюса наружных и внутренних швов газонефтепроводных труб.

Таблица 22

Скорости электродуговой сварки под слоем флюса прямошовных труб

|

Толщина стенки, мм |

Скорость сварки*, м/ч |

||||||

|

наружного шва |

внутреннего шва |

||||||

|

газонефтепроводные трубы |

трубы общего назначения |

газонефтепроводные трубы |

трубы общего назначения |

||||

|

7-9 |

190-210 |

200-220 |

180-200 |

185-205 |

|||

|

9-12 |

160-190 |

170-200 |

150-180 |

160-185 |

|||

|

12-14 |

140-160 |

145-170 |

130-150 |

140-160 |

|||

|

14-16 |

130-140 |

135-145 |

125-135 |

130-140 |

|||

|

16-20 |

90-130 |

- |

85-125 |

- |

|||

|

|

|||||||

Время вспомогательных операций при сварке одной трубы принимается равным:

|

- для наружного шва |

- 0,6 мин; |

|

- для внутреннего шва |

- 3,0 мин. |

При формовке листов в трубную заготовку на валковых формовочных станах и применении комбинированной сварки трубы-заготовки (технологического шва - токами высокой частоты или в среде углекислого газа, рабочих швов - дуговой сваркой) производительность агрегата определяется формовочно-сварочной линией по вышеприведенным формулам, с учетом следующих значений:

=0,96 - коэффициент использования оборудования;

=0,96 - коэффициент использования оборудования;

- максимальная скорость сварки технологического шва токами высокой частоты, принимается равной 10-30 м/мин (в зависимости от толщины стенки трубы) и 1,5 м/мин - при сварке шва в среде углекислого газа;

- максимальная скорость сварки технологического шва токами высокой частоты, принимается равной 10-30 м/мин (в зависимости от толщины стенки трубы) и 1,5 м/мин - при сварке шва в среде углекислого газа;

- время паузы между формовками двух трубных заготовок, мин;

- время паузы между формовками двух трубных заготовок, мин;

=1.

=1.

Количество станов для дуговой электросварки наружных и внутренних швов определяется в зависимости от производительности подготовительно-формовочной линии агрегата.

2.1.4. Стан холодной прокатки

При производстве труб из нержавеющей стали аустенитного класса (типа 1X18H10T), жароупорной ферритного класса (типа Х25Т) и других труб из легированных марок стали на станах холодной прокатки применяется теплая прокатка.

Часовая производительность (в горячий час) однониточного стана холодной прокатки определяется по формуле:

, м/ч (20)

, м/ч (20)

, т/ч, (21)

, т/ч, (21)

где:  - коэффициент вытяжки;

- коэффициент вытяжки;

- величина подачи, мм;

- величина подачи, мм;

- число двойных ходов клети в минуту;

- число двойных ходов клети в минуту;

- коэффициент использования оборудования, принимается равным 0,95;

- коэффициент использования оборудования, принимается равным 0,95;

- коэффициент перезарядки, принимается равным 0,9;

- коэффициент перезарядки, принимается равным 0,9;

- теоретическая масса одного метра трубы после прокатки, т.

- теоретическая масса одного метра трубы после прокатки, т.

В табл.23 приведена величина линейного смещения металла за цикл прокатки ( ) для станов ХПТ в зависимости от марки стали прокатываемых труб.

) для станов ХПТ в зависимости от марки стали прокатываемых труб.

Таблица 23

Величина линейного смещения металла за цикл прокатки

|

Материал прокатываемых труб |

Пределы |

|||

|

ХПТ 32-3 |

ХПТ 55-3 |

ХПТ 75(90)-3 |

||

|

1. Сталь низкоуглеродистая и низколегированная |

44-48 |

50-56 |

56-64 |

|

|

2. Среднеуглеродистая и легированная сталь |

38-42 |

44-48 |

48-54 |

|

|

3. Сталь ШХ-15 |

- |

34-36 |

38-40 |

|

|

4. Сталь нержавеющая: |

||||

|

- трубы тонкостенные |

32-35 |

35-40 |

40-45 |

|

|

- трубы по ГОСТ |

40-45 |

45-50 |

50-58 |

|

|

Примечание: Меньшие значения |

||||

Число двойных ходов клети и величина подачи в зависимости от типа и размера стана принимаются по табл.24.

Таблица 24

Число двойных ходов клети и величина подачи в зависимости

от типа и размера стана

|

Наименование станов холодной прокатки |

Число двойных ходов клети в минуту |

Величина подачи за один двойной ход, мм |

|

|

однониточные станы |

двухниточные станы |

||

|

|

- |

20-180 |

2-8 |

|

2ХПТС 15-40 |

- |

20-160 |

2-8 |

|

2ХПТС 90-160 |

- |

90 |

10-60 |

|

ХПТ 32-3 |

80-150 |

- |

2-30 |

|

ХПТ 55-3 |

68-130 |

- |

2-30 |

|

ХПТ 90-3 |

60-100 |

- |

2-30 |

|

ХПТ 2-90 |

- |

70-120 |

4-45 |

|

ХПТ 2-40 |

- |

70-150 |

3-30 |

|

ХПТ 90-120 |

до 100 |

- |

- |

|

ХПТ 160 |

до 80 |

- |

3-6 |

|

ХПТ 250-3 |

25-45 |

- |

4-40 |

|

ХПТ 450П |

40 |

- |

2-25 |

|

ХПТР 4-15 |

60-80-120 |

- |

1,7-8 |

|

ХПТР 8-15 |

60-80-120 |

- |

1,7-8 |

|

ХПТР 15-30 |

60-80-125 |

- |

1,3-9 |

|

ХПТР 30-60 |

10-100 |

- |

1,3-9 |

|

ХПТР 60-120 |

10-100 |

- |

1,3-9 |

|

2ХПТР 6-15 для роликовой клети |

- |

16-125 |

1-9 |

|

2ХПТР 15-30 для роликовой клети |

- |

60-120 |

2,25-7,5 |

|

Для валковой клети |

- |

60 |

2,25-17 |

При производстве труб из нержавеющей стали число двойных ходов клети принимается минимальным, для труб из углеродистой стали - максимальным.

Коэффициент увеличения часовой производительности станов ХПТ при двухниточной прокатке принимается равным 1,6-1,8; станов ХПТР при трехниточной прокатке - 2,1-2,3.

2.1.5. Трубоволочильные станы

Часовая производительность волочильного стана определяется по формулам:

, м/ч (22)

, м/ч (22)

, т/ч (23)

, т/ч (23)

где:  - коэффициент увеличения часовой производительности, в зависимости от количества одновременно протягиваемых труб принимается:

- коэффициент увеличения часовой производительности, в зависимости от количества одновременно протягиваемых труб принимается:

- для однониточного волочения - 1;

- для двухниточного - 1,7;

- для трехниточного - 2,25;

- длина трубы после волочения, м;

- длина трубы после волочения, м;

- время цикла, c;

- время цикла, c;

- коэффициент использования оборудования принимается равным 0,9.

- коэффициент использования оборудования принимается равным 0,9.

Время цикла определяется по формуле:

, c (24)

, c (24)

где:  - машинное время, с;

- машинное время, с;

- общее время вспомогательных операций, c (не перекрываемое).

- общее время вспомогательных операций, c (не перекрываемое).

Вспомогательное время включает время, в течение которого осуществляется подача труб в стан, одевание труб на стержень, подача труб в волоку, включение тележки в цепь, сброс трубы со стана, извлечение оправки и др.

Для механизированных волочильных станов с учетом перекрытия операций вспомогательное время принимается равным 3-5 с, для немеханизированных станов - 5,5-12 с.

, с (25)

, с (25)

где:  - время волочения, с;

- время волочения, с;

- время возврата тележки, с;

- время возврата тележки, с;

, с (26)

, с (26)

где:  - длина трубы до волочения, м;

- длина трубы до волочения, м;

- коэффициент вытяжки;

- коэффициент вытяжки;

С учетом поразмерного сортамента и марок стали труб рекомендуются следующие коэффициенты вытяжки:

- волочение на короткой цилиндрической оправке - 1,5-1,7;

- волочение на плавающей оправке - 1,6-1,8;

- волочение на длинной оправке - 1,9-2,3;

- волочение без оправки - 1,4-1,6;

- средняя скорость волочения, м/мин.

- средняя скорость волочения, м/мин.

, с (27)

, с (27)

где:  - путь возврата тележки, м;

- путь возврата тележки, м;

- средняя скорость возврата тележки, м/мин.

- средняя скорость возврата тележки, м/мин.

2.2. Часовая производительность отделочного оборудования

Отделочное оборудование может быть установлено в непрерывной поточной линии за основным трубосварочным агрегатом, отдельно стоящими поточными линиями, не связанными непрерывным транспортом с агрегатами, и отдельно стоящим с загрузкой и разгрузкой труб с помощью электромостовых кранов.

При установке отделочного оборудования в непрерывной поточной линии агрегата его суммарная часовая производительность должна соответствовать часовой производительности агрегата.

При установке отделочного оборудования в отдельно стоящих поточных линиях или отдельно стоящим, его производительность должна соответствовать среднечасовой производительности агрегата.

Ниже дается методика расчета часовой производительности для основного отделочного оборудования.

2.2.1. Трубоправильная машина

Часовая производительность косовалковой правильной машины определяется по формуле:

, шт/ч (28)

, шт/ч (28)

где:  - время цикла правки, с;

- время цикла правки, с;

, с, (29)

, с, (29)

- длина трубы, м;

- длина трубы, м;

- скорость правки, м/с;

- скорость правки, м/с;

- коэффициент, учитывающий разрыв между трубами, незначительные остановки, принимается равным:

- коэффициент, учитывающий разрыв между трубами, незначительные остановки, принимается равным:

1,5 - для труб диаметром до 100 мм,

1,3 - для труб диаметром свыше 100 мм.

Скорость правки в зависимости от диаметра труб определяется по формуле:

,м/с, (30)

,м/с, (30)

где:  и

и  - максимальная и минимальная скорости правки в принятом диапазоне машины, м/с;

- максимальная и минимальная скорости правки в принятом диапазоне машины, м/с;

и

и  - наружные максимальный и минимальный диаметры труб в принятом диапазоне машины, м;

- наружные максимальный и минимальный диаметры труб в принятом диапазоне машины, м;

- наружный диаметр труб, м.

- наружный диаметр труб, м.

Для холоднодеформированных тонкостенных труб, во избежание их повреждения, скорость правки принимается с понижающим коэффициентом равным 0,6-0,7.

2.2.2. Трубообрезной станок

Часовая штучная производительность трубообрезного станка определяется по формуле:

, шт/ч, (31)

, шт/ч, (31)

где:  - машинное время, с;

- машинное время, с;

- вспомогательное время, с;

- вспомогательное время, с;

- коэффициент использования станка, учитывающий мелкие ремонты, замену инструмента и пр., и равен 0,8.

- коэффициент использования станка, учитывающий мелкие ремонты, замену инструмента и пр., и равен 0,8.

Машинное время при обрезке труб на трубообрезном станке определяется по формуле:

, с (32)

, с (32)

где:  - длина рабочего хода (равна толщине стенки трубы плюс 2,5 мм), мм;

- длина рабочего хода (равна толщине стенки трубы плюс 2,5 мм), мм;

- диаметр трубы, м;

- диаметр трубы, м;

- подача на оборот шпинделя, мм/об; принимается:

- подача на оборот шпинделя, мм/об; принимается:

- для труб с пределом текучести 750 МПа и более - 0,12 мм/об;

- для труб с пределом текучести до 550 МПа - 0,3 мм/об;

- скорость резания, м/мин, принимаемая в зависимости от материала резца.

- скорость резания, м/мин, принимаемая в зависимости от материала резца.

Для резцов из быстрорежущей стали - 30-36 м/мин, для резцов из твердосплавного материала Т5К10 - 8-100 м/мин.

- время на снятие фасок, с. Определяется по величине снимаемой фаски при тех же параметрах резания.

- время на снятие фасок, с. Определяется по величине снимаемой фаски при тех же параметрах резания.

Вспомогательное время на установку и уборку труб от станка для трубообрезных станков для обработки труб в диапазоне 10-60 мм и 20-114 мм принимается соответственно 20 и 25 с.

2.2.3. Трубоподрезной станок

Станки барабанного типа для труб диаметром 6-33,5 мм с толщиной стенки до 4 мм и 20-114 мм с толщиной стенки до 5 мм работают в автоматическом цикле.

Операция загрузки и выгрузки станка перекрываются машинным временем.

Часовая производительность четырехшпиндельного станка определяется по формуле:

, шт/ч (33)

, шт/ч (33)

где:  - количество шпинделей принимается равным 4;

- количество шпинделей принимается равным 4;

- коэффициент использования станка - 0,7;

- коэффициент использования станка - 0,7;

- число оборотов барабана;

- число оборотов барабана;

, об/мин, (34)

, об/мин, (34)

где:  - рабочая подача за один оборот шпинделя, мм/об;

- рабочая подача за один оборот шпинделя, мм/об;

- рабочий угол поворота барабана, при котором производится обработка, принимается:

- рабочий угол поворота барабана, при котором производится обработка, принимается:

- для труб диаметром 6-33,5 мм - 140°;

- для труб диаметром 20-114 мм - 110°;

- рабочий путь шпинделя, принимается равным 6 мм;

- рабочий путь шпинделя, принимается равным 6 мм;

- число оборотов шпинделя;

- число оборотов шпинделя;

, об/мин, (35)

, об/мин, (35)

где:  - скорость резания, м/мин;

- скорость резания, м/мин;

- наружный диаметр обрабатываемой трубы, мм.

- наружный диаметр обрабатываемой трубы, мм.

2.2.4. Пресс для гидравлического испытания труб

Для расчета производительности гидравлических прессов для испытания труб должна быть известна его подробная характеристика.

Ориентировочный расчет производительности выполняется по следующей схеме:

, шт. (36)

, шт. (36)

, с (37)

, с (37)

где:  - время заполнения трубы эмульсией;

- время заполнения трубы эмульсией;

, с (38)

, с (38)

- внутренний диаметр трубы, см;

- внутренний диаметр трубы, см;

- длина трубы, см;

- длина трубы, см;

- заполняемый объем пресса, см

- заполняемый объем пресса, см ;

;

- производительность насоса, cм

- производительность насоса, cм /c;

/c;

- время наполнения объема пресса, ориентировочно может быть принято - 4 с;

- время наполнения объема пресса, ориентировочно может быть принято - 4 с;

- время выдержки под давлением, принимается в соответствии с действующими ГОСТами или ТУ - 5, 10, 15 или 30 с;

- время выдержки под давлением, принимается в соответствии с действующими ГОСТами или ТУ - 5, 10, 15 или 30 с;

- время подъема давления, принимается:

- время подъема давления, принимается:

- для труб диаметром 5-114 - 2-5 с;

- для труб диаметром 114-1020 мм - 5-16 с.

Максимальному диаметру трубы соответствует большее значение.

- вспомогательное время, учитывающее время загрузки труб в пресс, ввода труб в испытательные головки, зажима трубы, разжима трубы и отвода головки, выдачи труб из пресса.

- вспомогательное время, учитывающее время загрузки труб в пресс, ввода труб в испытательные головки, зажима трубы, разжима трубы и отвода головки, выдачи труб из пресса.

Ориентировочно суммарное вспомогательное время составляет:

- для труб диаметром 5-219 мм - 15-20 с;

- для труб диаметром 530-1020 мм - 60-75 с;

- коэффициент использования пресса равен 0,7.

- коэффициент использования пресса равен 0,7.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Приведенные в этом разделе данные должны использоваться при выполнении предпроектных работ и оценке показателей, принимаемых при разработке проектов.

3.1. Удельные капитальные вложения

Для оценки показателей проектов применяются нормативы удельных капиталовложений на основные виды продукции черной металлургии на 1986-1990 годы и данные по аналогичным построенным и ранее запроектированным цехам.

3.2. Выработка на одного работающего

В табл.25 представлены показатели среднегодовой выработки на одного работающего по типам трубосварочных агрегатов и цехам холоднодеформированных труб в тоннах и метрах. Показатели выработки характеризуют численность расстановочного штата в трубосварочных цехах и цехах холоднодеформированных труб по номенклатурным группам.

Таблица 25

Показатели среднегодовой выработки на одного работающего

|

Наименование трубоэлектросварочных агрегатов и цехов |

Среднегодовая выработка на одного работающего |

|

|

т |

тыс.м |

|

|

|

560 |

274 |

|

2. Цех для производства дуговой сварки прямошовных труб больших диаметров с формовочными прессами |

820 |

3,95 |

|

3. Цех для производства дуговой сваркой прямошовных труб больших диаметров с валковой формовкой |

390 |

0,74 |

|

4. Цех для производства дуговой сваркой спиральношовных труб больших диаметров |

305 |

1,14 |

|

5. Цех с установкой ТЭСА 20-76 |

510 |

130 |

|

6. Цех с установкой ТЭСА 51-114 |

585 |

73,5 |

|

7. Цех с установкой ТЭСА 10-60 |

350 |

271,3 |

|

8. Цех с установкой ТЭСА 203-530 |

370 |

9,2 |

|

9. Цех с установкой ТЭСА 159-529 |

1300 |

26,7 |

|

10. Цех для производства тянутых труб общего назначения |

205 |

62,1 |

|

11. Цех для производства тонкостенных труб |

17 |

23,6 |

|

12. Цех для производства тянутых труб общего назначения (65%) и тонкостенных (35%) |

54 |

35,7 |

3.3. Показателя уровня автоматизации и механизации производства

Уровень автоматизации трубного производства определяется "Рациональным объемом автоматизации трубного производства", утвержденным МЧM CСCP.

Распределение расстановочных штатов трудящихся по видам механизации труда следующее:

I группа - наблюдение за работой автоматов;

II группа - при помощи машин и механизмов;

III группа - вручную при машинах и механизмах;

IV группа - вручную не при машинах и механизмах;

V группа - вручную по наладке и ремонту машин и механизмов.

Степень механизации определяется по формуле:

, %

, %

где:  - степень механизации, %;

- степень механизации, %;

I, II, III, IV, V - количество занятых рабочих по группам, человек.

Доля ручного труда (ДРТ) определяется по формуле:

%

%

4. СПРАВОЧНЫЕ МАТЕРИАЛЫ. ПРИЛОЖЕНИЯ

Приложение 1

РАСЧЕТ РАСХОДА ЭЛЕКТРОЭНЕРГИИ

Расход электроэнергии на 1 т готовых электросварных труб может быть получен расчетом расхода электроэнергии отдельно на сварку и на привод вспомогательных электродвигателей технологического и вспомогательного оборудования цеха, что в сумме составит общий расход электроэнергии на 1 т готовых труб.

Ориентировочный годовой расход электроэнергии вспомогательных электродвигателей рассчитывается по формуле:

, кВт·ч/т, (39)

, кВт·ч/т, (39)

где:  - установленная мощность вспомогательных электродвигателей, кВт;

- установленная мощность вспомогательных электродвигателей, кВт;

- годовой фонд рабочего времени, ч;

- годовой фонд рабочего времени, ч;

- коэффициент использования электродвигателей в цикле - 0,2-0,4;

- коэффициент использования электродвигателей в цикле - 0,2-0,4;

- коэффициент использования оборудования - 0,75;

- коэффициент использования оборудования - 0,75;

- КПД моторов - 0,88;

- КПД моторов - 0,88;

- коэффициент, учитывающий потери в сети - 0,96.

- коэффициент, учитывающий потери в сети - 0,96.

Расход электроэнергии при высокочастотной сварке, определяется по формуле:

, кВт·ч/т (40)

, кВт·ч/т (40)

где:  - потребляемая мощность на сварку, кВт;

- потребляемая мощность на сварку, кВт;

- производительность трубоэлектросварочного агрегата, т/ч;

- производительность трубоэлектросварочного агрегата, т/ч;

, кВт/т (41)

, кВт/т (41)

где:  - скорость сварки трубы, м/мин;

- скорость сварки трубы, м/мин;

- толщина стенки свариваемой трубы, мм;

- толщина стенки свариваемой трубы, мм;

- приведенная мощность при сварке трубы, кВт/(мм·м/мин) - принимается по табл.26;

- приведенная мощность при сварке трубы, кВт/(мм·м/мин) - принимается по табл.26;

- коэффициент, учитывающий потребляемую мощность от сети частотой 50 Гц - принимается равным 1,6.

- коэффициент, учитывающий потребляемую мощность от сети частотой 50 Гц - принимается равным 1,6.

Расход электроэнергии при электродуговой сварке под слоем флюса ориентировочно принимается равным 6 кВт·ч на 1 м двустороннего шва труб большого диаметра.

Значения приведенной мощности при сварке прямошовных труб токами высокой частоты приведены в табл.26.

Таблица 26

Значения приведенной мощности при

сварке прямошовных труб токами высокой частоты

|

Наружный диаметр трубы, |

С сердечником |

Без сердечника |

|||

|

|

|

|

|

||

|

|

8 |

1,2 |

- |

- |

|

|

>10 |

1,1 |

||||

|

16-25 |

8 |

1,0 |

- |

- |

|

|

>10 |

0,8 |

>20 |

- |

||

|

28-48 |

10 |

1,2 |

- |

- |

|

|

>12 |

1,0 |

|

- |

||

|

53-63 |

12,5 |

1,3 |

- |

- |

|

|

>15 |

1,1 |

|

- |

||

|

70-83 |

15 |

1,4 |

- |

- |

|

|

>20 |

1,2 |

|

2,8 |

||

|

89-102 |

16 |

1,5 |

- |

- |

|

|

>20 |

1,3 |

|

3,0 |

||

|

114-127 |

16 |

1,6 |

- |

- |

|

|

>20 |

1,4 |

|

3,2 |

||

|

133-159 |

18 |

1,8 |

- |

- |

|

|

>20 |

1,6 |

|

3,5 |

||

|

168-200 |

18 |

2,0 |

- |

- |

|

|

>20 |

1,8 |

- |

- |

||

|

220-245 |

|

2,3 |

- |

- |

|

|

273-326 |

|

2,5 |

- |

- |

|

|

2,8 |

- |

- |

|||

|

377-426 |

|

2,8 |

- |

- |

|

|

530 |

|

3,2 |

|||

|

3,4 |

- |

- |

|||

|

3,6 |

|||||

Приложение 2

Характеристика воды, используемой при химико-технологической

обработке труб и охлаждении высокочастотных установок

|

Показатели |

Вода, рекомендуемая для промывки |

Вода для приготовления техноло- гических растворов |

Воды для охлаждения высоко- частотного оборудования |

||

|

труб из углеродистых и легированных сталей |

труб из высоколе- гированных сталей, в т.ч. из титановых сплавов |

труб из высоколегиров. сталей токностенных и особотонкостен. |

|||

|

Физические |

|||||

|

Температура, °С |

до 60 |

до 60 |

до 60 |

до 60 |

15-25 |

|

Количество взвешенных веществ, мг/л |

120 |

10 |

5 |

120 |

20-40 |

|

Количество масла и смолообразных продуктов, мг/л |

20 |

10 |

5 |

10 |

- |

|

Химические |

|||||

|

рН |

7-9 |

7-9 |

7-9 |

7-9 |

5-7,5 |

|

Жесткость общая, мг.экв/л |

20 |

5 |

5 |

20 |

3 |

|

Сухой остаток, мг/л |

1500 |

300 |

150 |

2000 |

- |

|

Сl |

200 |

50 |

25 |

200 |

- |

|

SO |

800 |

50 |

25 |

1000 |

- |

|

NO |

- |

50 |

25 |