ТУ 34-38-20286-89 Насос центробежный ЦН 150-110. Технические условия на капитальный ремонт

ТУ 34-38-20286-89

Группа Г82

НАСОС ЦЕНТРОБЕЖНЫЙ ЦН 150-110

Технические условия на капитальный ремонт

Срок действия с 01.07.89

до 01.01.92*

__________________

* О дате окончания действия см. ярлык "Примечания". -

Примечание изготовителя базы данных.

УТВЕРЖДАЮ

Начальник Главатомэнергоремонта В.И.Забродин

СОГЛАСОВАНО

Главный инженер НПО "Энергия" письмо N 590-15/2235 от 27.03.89 Б.К.Кудрявцев

Генеральный директор ПО "Атомэнергоремонт" С.С.Чертов

Главный инженер ПО "Союзтехэнерго" К.В.Шахсуваров

Главный инженер ВНИИАЭН НПО "Насосэнергомаш" А.П.Попиков

Главный инженер НПО "Энергоремонт" В.А.Стенин

Главный инженер ЦКБ Энергоремонта Ю.В.Трофимов

Заведующий отделом КТО стандартизации В.Л.Зильберман

Взамен ТУ 34-38-20286-85

1. ВВЕДЕНИЕ

1.1. Настоящие технические условия (ТУ) распространяются на капитальный ремонт насоса центробежного ЦН 150-110, изготовленного по ТУ 26-06-1240-79 в течение срока службы, равного 30 годам. ТУ не распространяются на капитальный ремонт электрооборудования и контрольно-измерительных приборов, входящих в насосный агрегат.

1.2. ТУ обязательны для предприятий Министерства атомной энергетики СССР производящих ремонт, принимающих из ремонта и эксплуатирующих отремонтированные насосы.

1.3. ТУ разработаны на основании комплекта технической документации Н05.62.000.00 ПО "Насосэнергомаш" г.Сумы с учетом изменений по состоянию на 01.03.89 г. При последующих изменениях в конструкторской документации насоса, при необходимости, вносятся соответствующие изменения в настоящие ТУ. О всех изменениях в ТУ сообщается держателям учтенных копий в установленном порядке.

1.4. Принятые в ТУ термины, сокращения, обозначения:

-

заварка - заполнение металлом выборки (углубления) на изделии посредством сварки плавлением при устранении дефектов;

ВК - визуальный контроль;

ИК - измерительный контроль;

ГИ - гидравлическое испытание;

Рпр - пробное давление;

ЦК - цветной контроль;

УЗК - ультразвуковой контроль;

А, Б ... - поверхности, контролируемые при ремонте;

N 1, N 2 - обозначение сварных швов;

шероховатость не более Ra2,5 (Rz20)

- числовое значение шероховатости Ra (Rz) рассматриваемой поверхности в мкм по ГОСТ 2789-73;

допустимый диаметр (размер)

- максимальное (минимальное) значение диаметра (размера) поверхности, больше (меньше) которого деталь подлежит восстановлению (наплавкой, механической обработкой и др.) или замене;

зазор (+), натяг (-),

- допустимый зазор или натяг в сопряжении после капитального ремонта.

1.5. Общие технические сведения

1.5.1. Насос центробежный ЦН 150-110 (рис.1) предназначен для подачи в первый контур блока АЭС с реактором ВВЭР-1000 раствора борной кислоты из бака аварийного запаса при аварийных ситуациях, связанных с резким расхоложиванием первого контура.

1.5.2. Центробежный насос ЦН 150-110 горизонтальный, двухкорпусной, с внутренним корпусом секционного типа, восьмиступенчатый, с концевыми уплотнениями торцового типа. Гидравлическое осевое усилие ротора, опирающегося на подшипники скольжения с кольцевой смазкой, воспринимается гидравлической пятой.

1.5.3. Направление вращение ротора - по часовой стрелке, если смотреть со стороны привода.

1.5.4. Насос с двигателем соединены зубчатой муфтой с заливной смазкой.

1.5.5. Техническая характеристика насоса приведена в обязательном приложении 1.

1.6. Перечень документов, на которые даны ссылки в ТУ, приведен в справочном приложении 2.

Насос центробежный ЦН 150-110

1. Корпус

2. Ротор

3. Уплотнение концевое

4. Подшипник

5. Муфта зубчатая

Рис.1

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Применяемые материалы должны соответствовать требованиям "Правил устройства и безопасной эксплуатации оборудования атомных электростанций, опытных и исследовательских ядерных реакторов и установок".

2.2. Материалы составных частей и материалы-заменители приведены в обязательном приложении 3.

Применение материалов, не предусмотренных в ТУ, должно быть согласовано с организацией - разработчиком конструкторской документации на насос.

2.3. Подготовка составных частей для контроля и контроль указанными в ТУ способами, должны осуществляться в соответствии со следующими нормативными документами:

-

1) ЦК - ОСТ 108.004.101-80. "Контроль неразрушающий. Люминесцентный, цветной и люминесцентно-цветной методы. Основные положения" и ОСТ 34-42-545-81 "Соединения сварные оборудования электростанций. Дефектоскопия капиллярная. Цветной и люминесцентно-цветной методы".

-

2) ГИ - Правила АЭС, раздел 5 "Контроль сварных соединений".

-

3) ВК - осуществляется органами зрения, а в сомнительных местах - с применением лупы 4-7 кратного увеличения по ГОСТ 25706-83.

2.4. Для определения глубины трещин выполнять местные выборки на дефектных участках, их глубину, а также глубину эрозионных разрушений следует измерять штангенглубиномером ШГ-160 (ГОСТ 162-80) или штангенциркулем ШЦ-1-125-0,10 (ГОСТ 166-80).

2.5. Проверку шероховатости поверхности следует производить в местах наплавки (заварки), после обработки, указанной в картах (проточки, расточки) с помощью образцов шероховатости (ГОСТ 9378-75).

2.6. Перечень указанных в ТУ средств измерения приведен в рекомендуемом приложении 4.

Допускается применение других средств измерения, а также методов контроля, при условии обеспечения точности измерения не ниже точности измерения средствами и методами, указанными в ТУ.

2.7. Перечень деталей, подлежащих замене независимо от их технического состояния, приведен в обязательном приложении 5.

2.8. Устранение дефектов на деталях наплавкой (заваркой), а также контроль качества сварных швов в объеме 100% производить в соответствии с требованиями ОП 1513-72 "Основных положений по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок", ПК 1514-72 "Правил контроля сварных соединений и наплавки узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок".

2.9. При восстановлении составных частей (наплавке или заварке), а также при замене сопрягаемых деталей в сопряжениях должны быть обеспечены чертежные величины зазоров.

В случаях, когда для одной из сопрягаемых деталей допускается увеличение (уменьшение) размера от чертежного, зазор в сопряжении должен быть обеспечен установкой другой детали ремонтного размера.

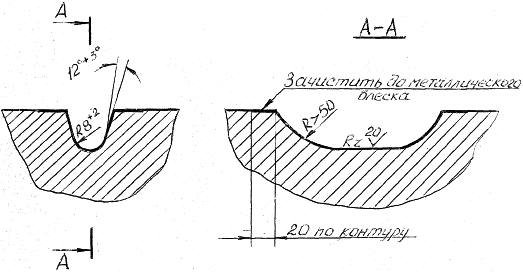

2.10. Поверхности, подлежащие наплавке (заварке), должны быть обработаны механическим способом в соответствии с рис.1 приложения 6.

Места наплавки (заварки) не должны иметь:

-

1) непровара по линии соединения основного металла и наплавленного;

-

2) шлаковых включений и пор;

-

3) трещин в наплавленном слое и основном металле около мест наплавки (заварки);

-

4) течи при необходимости соблюдения герметичности;

-

5) увеличение по сравнению с основным металлом твердости, препятствующей механической обработке или ведущей к поводке детали.

2.11. При устранении дефектов удалением металла без последующей наплавки (заварки) профиль выборки должен соответствовать требованиям рис.2 приложения 6.

2.12. Для определения полноты устранение дефектов следует применять ВК и ЦК.

2.13. Допускается применение других способов устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований к отремонтированной составной части в соответствии с требованиями настоящих ТУ.

2.14. При выявлении дефектов, не предусмотренных настоящими ТУ, решение о мерах по их устранению и возможности дальнейшей эксплуатации насоса принимается комиссией, назначаемой руководством атомной станцией или вышестоящей организацией; в состав комиссии должен входить инспектор Госатомэнергонадзора, а при необходимости - представители изготовителя (разработчика) и специализированной организации.

2.15. Дефектацию составных частей с резьбовыми поверхностями и крепежных изделий производить ВК и ЦК. Составные части с резьбовыми поверхностям подлежат замене или восстановлению при срыве или смятии более одной нитки на одной из сопрягаемых резьбовых поверхностей.

2.16. Восстановление внутренних резьбовых поверхностей производить нарезкой резьбы следующего размера при условии обеспечения собираемости соединения.

2.17. Незначительные повреждения резьбы (задиры, вмятины и срывы, меньше указанных в п.2.15) должны быть устранены опиловкой и прогонкой резьбонарезным инструментом.

2.18. На болтах, шпильках, гайках, штифтах трещины любых размеров, эрозионные разрушения не допускаются.

2.19. Изогнутость болтов допускается не более 0,5 мм на длине 100 мм, а стяжных шпилек - не более 0,3 мм на длине 1000 мм.

2.20. Разборку насоса производить в соответствии с конструкторской документацией Н05.27.000.00ПС.

2.21. В процессе разборки произвести следующие измерения:

-

1) несоосность валов электродвигателя и насоса, измеренную по ободу и торцам полумуфт в четырех точках соответственно;

-

2) зазоры в подшипниках скольжения и прилегания шеек вала к вкладышу подшипника;

-

3) осевой "разбег" ротора при снятом разгрузочном диске.

2.22. При разборке сборочных единиц следить за состоянием посадочных и уплотнительных поверхностей и оберегать их от забоин, царапин и других повреждений.

При повреждении уплотняющих поверхностей, стыков деталей, дефекты устранять шабровкой, притиркой и т.п.

2.23. При разборке помечать взаимное расположение одинаковых деталей. Менять их местами запрещается, следует также помечать две стороны симметричных деталей.

2.24. Наносить метки на посадочных, уплотняющих и стыковых поверхностях не допускается.

2.25. Составные части после разборки очистить от грязи, продуктов эрозионно-механического износа, смазочных материалов, промыть и просушить.

Промывку составных частей насоса рекомендуется совмещать с дезактивацией.

3. ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

3.1. Корпус (Карты 1-6)

Нормы зазоров (натягов) - см. табл.1

Рис.2

Нормы зазоров и натягов

Таблица 1

|

Обозна- |

Позиция сопрягаемой составной |

Наименование |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+) натяг (-), мм |

|

допустимый после капитального ремонта |

|||||

|

а |

1 |

Корпус наружный |

Н05.27.154.00СБ |

|

+0,02 |

|

2 |

Крышка стыковая |

H05.27.144.01 |

|

||

|

б |

3 |

Секция |

Н05.27.145.00СБ |

|

-0,02 |

|

2 |

Крышка стыковая |

H05.27.144.01 |

|

||

|

в |

3 5 |

Секция |

Н05.27.145.00СБ H05.27.144.02 |

|

-0,02 |

|

4 |

Аппарат направляющий |

Н05.27.144.03 |

|

||

|

г |

6 |

Аппарат направляющий |

H05.27.144.04 |

|

0,00 |

|

5 |

Секция |

H05.27.144.02 |

|

||

|

д |

6 |

Аппарат направляющий |

Н05.27.144.04 |

|

+0,20 |

|

7 |

Крышка (напорная) |

Н05.27.146.01 |

|

||

|

е |

1 |

Корпус наружный |

Н05.27.154.00СБ |

|

+0,55 |

|

7 |

Крышка (напорная) |

H05.27.146.01 |

|

||

|

ж |

7 |

Крышка (напорная) |

Н05.27.146.01 |

|

-0,013 |

|

9 |

Подушка гидропяты |

Н05.27.103. 02 |

|

||

|

и |

1 |

Корпус наружный |

Н05.27.154.00СБ |

|

0,00 |

|

7 |

Крышка (напорная) |

Н05.27.146.01 |

|

||

|

к |

7 |

Крышка (напорная) |

H05.27.146.01 |

|

0,00 |

|

9 |

Подушка гидропяты |

Н05.27.103.02 |

|

|

Корпус наружный |

Поз. |

1 |

рис. |

2 |

Карта |

1 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины глубиной: |

|||||

|

А Б В Г Д К Л Н |

а) до 3% толщины стенки |

1. ВК 2. ИК 3. УЗК |

Удаление дефекта |

Шероховатость не более: А, К, Л, H - Ra 1,6; Б, В, Г, Д - Ra 6,3 |

Штангенциркуль ШЦ-1-125-0,10 |

|

N 1, N 2 |

То же |

1. ВК 2. ИК 3. УЗК |

Удаление дефекта |

Шероховатость не более Ra 3,2 |

То же |

|

Е Ж И М |

до 5 мм |

1. ВК 2. ИК 3. УЗК |

Удаление дефекта |

Шероховатость не более Ra 1,6 |

Штангенциркуль ШЦ-1-125-0,10 |

|

А Б В Г Д К Л Н |

б) более 3% толщины стенки |

1. ВК 2. УЗК 3. ИК |

1. Удаление дефекта 2. Заварка 3. Слесарная или механическая обработка |

1. Шероховатость не более: А, Е, Ж, И, К, Л, М, Н - Ra 1,6; Б, В, Г, Д - Ra 6,3. 2. Шероховатоcть сварных швов не более Ra 3,2. 3. Контроль п.2.8 для категории сварного шва N 1 - 11 Б, N 2 - 11 А. 4. После заварки трещин гидроиспытать Рпр полости: 1) "С" совместно с корпусом уплотнения поз.1 рис.4 Р 2) "У" совместно с крышкой напорной поз.7 рис.2 Р Время выдержки под Р в полости "С"=0,39 МПа (4 кгс/см "У"=12,56 МПа (128 кгс/см |

Штангенциркуль ШЦ-1-125-0,10 Нутромер НМ 175 |

|

N 1, N 2 |

То же |

1. ВК 2. УЗК 3. ИК |

1. Удаление дефекта 2. Заварка 3. Слесарная или механическая обработка |

После ГИ проверить размеры диаметров Н, К. |

Нутромер НМ 600 |

|

Е Ж И М |

более 5 мм |

1. ВК 2. УЗК 3. ИК |

1. Удаление дефекта 2. Заварка 3. Слесарная или механическая обработка |

||

|

К Л Н |

Эрозионный износ |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимые диаметры: К - 570,5 мм; Л - 540,5 мм; H - 410,5 мм. 2. Допуск радиального биения Л, Н относительно оси поверхности К - 0,04 мм. 3. Шероховатость не более Ra 1,6. |

Нутромер НМ 600 Индикатор ИЧ02 кл.0 |

|

Е И М |

Эрозионный износ, повышенное торцовое биение |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допуск торцового биения И, М относительно оси поверхности К - 0,03 мм; Е - 0,05 мм. 2. Шероховатость не более Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

П Р |

а) Вмятины на резьбе глубиной менее половины высоты профиля, составляющие менее 5% общей длины резьбы, препятствующие ввинчиванию сопрягаемой детали |

1. ВК 2. ИК |

Прогонка резьбонарезным инструментом |

1. Шероховатость не более Ra 3,2. |

Штангенциркуль ШЦ-1-125-0,10 |

|

б) Выкрашивание ниток резьбы отверстия, если ее длина превышает половину витка. |

1. ВК 2. ИК |

Нарезание резьбы П= Р= |

1. Шероховатость не более Ra 3,2 |

Штангенциркуль ШЦ-1-125-0,10 |

|

Крышка стыковая с кольцом |

|||||||||||

|

уплотнительным |

Поз. |

2 |

рис. |

2 |

Карта |

2 |

|||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

|||||||||

|

Количество на изделие |

шт. - 1 |

||||||||||

|

(единица измерения, значение) |

|||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины глубиной |

|||||

|

А Б В Г Д Е И |

а) до 5% толщины |

1. ВК 2. ЦК 3. ИК |

Удаление дефекта |

- |

Штангеглу- |

|

б) от 5% до 70% толщины |

1. ВК 2. ЦК 3. ИК |

1. Удаление дефекта 2. Заварка |

- |

То же |

|

|

3. Обработка механическим способом |

Шероховатость поверхностей не более: А; Б; В; Д; Е - Ra 1,6; Г - Ra 0,8; И - Ra 3,2. |

||||

|

в) более 70% |

1. ВК 2. ЦК 3. ИК |

Замена |

- |

- |

|

|

А |

Эрозионный износ глубиной: |

||||

|

а) до 0,25 мм |

1. ВК 2. ИК |

1. Обработка механическим способом |

1. Допустимый диаметр 195,5 мм 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 600 |

|

|

б) более 0,25 мм |

1. ВК 2. ИК |

1. Замена уплотни- |

|||

|

Б Д |

Эрозионный износ |

1. ВК 2. ИК |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

1. Допустимые диаметры Б, Д - 409,5 мм. 2. Допуск радиального биения Б относительно оси поверхности А - 0,02 мм; Д - 0,03 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 500-1 Индикатор ИЧ02 кл.0 |

|

В Г Е |

Эрозионный износ, повышенное торцовое биение |

1. ВК 2. ИК 3. Проверка контакта "по краске" |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

1. Допуск торцового биения В относительно оси поверхности А - 0,04 мм; Г, Е - 0,03 мм. 2. Шероховатость не более: В, Е - Ra 1,6; Г - Ra 0,8. 3. Пятна краски должны располагаться равномерно, количество пятен 7-11 штук на квадрате со стороной 25 мм. |

Индикатор ИЧ02 кл.0 |

|

Ж |

а) Вмятины на резьбе глубиной менее половины высоты профиля, составляющие менее 5% общей длины резьбы, препятст- |

1. ВК 2. ИК |

Прогонка резьбона- |

1. Шероховатость не более Ra 3,2 |

Штангенциркуль ШЦ-1-125-0,1 |

|

б) Выкрашивание ниток резьбы отверстия, если ее длина превышает половину витка |

1. ВК 2. ИК |

Нарезание резьбы Ж= |

1. Шероховатость не более Ra 3,2 |

Штангенциркуль ШЦ-1-125-0,10 |

|

Секция с кольцом |

||||||||||

|

уплотнительным |

Поз. |

3, 5 |

рис. |

2 |

Карта |

3 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

шт. - 6 поз.3 |

||||||||||

|

Количество на изделие |

шт. - 1 поз.5 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

1. ВК 2. ЦК 3. УЗК |

||||

|

А Б В Г Д Е Ж И |

а) глубиной до 1/3 толщины и не выходящие на отверстия и уплотняющие поверхности |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

После заварки трещин термообработать для снятия напряжений. Твердость НВ 197...248. |

Штангенциркуль ШЦ-1-125-0,10 Твердомер |

|

|

б) глубиной более 1/3 толщины или выходящие на отверстия и уплотняющие поверхности |

Замена |

- |

|||

|

А |

Эрозионный износ |

1. ВК 2. ИК |

|||

|

а) до 0,25 мм |

1. Обработка механическим способом |

1. Допустимый диаметр А - 175,5 мм 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 600 |

||

|

б) более 0,25 мм |

1. Замена уплот. кольца |

||||

|

В Е И |

Эрозионный износ |

1. ВК 2. ИК |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

1. Допустимые диаметры: В - 409,5 мм (поз.3), - 384,5 мм (поз.5); И - 539,5 мм; Е - 410,5 мм. 2. Допуск радиального биения В относительно оси поверхности А: поз.3 - 0,06 мм, поз.5 - 0,05 мм; И - 0,02 мм; Е - 0,04 мм. 3. Шероховатость не более: В - Ra 3,2; Е, И - Ra 1,6. |

Нутромер НМ 600 Микрометр МК 500-1 МК 600-1 Индикатор ИЧ02 кл.0 |

|

Б Г Д Ж |

Эрозионный износ, повышенное торцовое биение |

1. ВК 2. ИК 3. Проверка контакта "по краске" |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допуск торцового биения Б, Г, Ж относительно оси поверхности А - 0,04 мм; Д - 0,03 мм. 2. Допуск плоскостности Г, Д - 0,02 мм. 3. Шероховатость не более: Б - Ra 1,6; Г, Д - Ra 0,8; Ж - Ra 3,2. 3. Пятна краски должны располагаться равномерно, количество пятен 7-11 штук на квадрате со стороной 25 мм. |

Индикатор ИЧ02 кл.0 |

|

Аппарат направляющий с кольцом уплотнительным, |

4 |

|||||||||

|

Аппарат направляющий |

Поз. |

6 |

рис. |

2 |

Карта |

4 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

шт. - 7 поз.4 |

||||||||||

|

Количество на изделие |

шт. - 1 поз.6 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК 3. УЗК 4. ИК |

|||

|

а) глубиной до 1/3 толщины стенки, не выходящие на отверстия и уплотняющие поверхности |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

Штангенциркуль ШЦ-1-125-0,10 |

|||

|

б) глубиной более 1/3 толщины стенки или выходящие на отверстия и уплотняющие поверхности |

Замена |

- |

|||

|

А |

Эрозионный износ |

1. ВК 2. ИК |

|||

|

а) до 0,25 мм |

1. Обработка механическим способом |

1. Допустимые диаметры: поз.4 А - 110,5 мм; поз.6 А - 305,5 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 НМ 600 |

||

|

б) более 0,25 мм |

Для поз.4 замена уплотни- |

||||

|

Б Е |

Эрозионный износ |

1. ВК 2. ИК |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

1. Допустимые диаметры: поз.4 Б - 409,5 мм; поз.6 Б - 384,5 мм; Е - 319,5 мм. 2. Допуск радиального биения Б относительно оси поверхности А: поз.4 - 0,02 мм, поз.6 - 0,04 мм. 3. Шероховатость не более Ra 1,6; Б - Ra 3,2 (поз.6). |

Микрометр МК 500-1 МК 400-1 Нутромер НМ 600 Индикатор ИЧ02 кл.0 |

|

В |

Эрозионный износ, повышенное торцовое биение |

1. ВК 2. ИК 3. Проверка контакта "по краске" |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допуск торцового биения В относительно оси поверхности А: поз.4 - 0,04 мм; поз.6 - 0,03 мм. 2. Шероховатость не более: поз.4 - Ra 1,6; Г, поз.6 - Ra 3,2. 3. Пятна краски должны располагаться равномерно, количество пятен 7-11 штук на квадрате со стороной 25 мм. |

Индикатор ИЧ02 кл.0 |

|

Д |

Кавитационный эрозионный износ |

||||

|

а) до 5 мм |

1. ВК 2. ИК |

Обработка механическим способом |

1. Радиус скругления кромок - половина толщины лопатки. 2. Шероховатость не более Ra 3,2. |

Линейка 150 |

|

|

б) от 5 до 15 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

Шероховатость не более Ra 3,2. |

|

Крышка (напорная) |

Поз. |

7 |

рис. |

2 |

Карта |

5 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК 3. УЗК 4. ИК |

Штангенциркуль ШЦ-1-125-0,10 |

||

|

а) глубиной до 1/3 толщины стенки и не выходящие на отверстия и уплотняющие поверхности |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

После заварки трещин крышку гидроиспытать пробным давлением Р Время выдержки под пробным давлением должно быть не менее 10 мин, после чего давление снижается до Р |

|||

|

б) глубиной более 1/3 толщины стенки или выходящие на отверстия и уплотняющие поверхности |

Замена |

- |

|||

|

А Б В Д Ж |

Эрозионный износ до 1 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимые диаметры: А - 145,5 мм; Б - 304,5 мм; В - 569,5 мм; Д - 157,5 мм; Ж - 255,5 мм. 2. Допуск радиального биения Б, В, Д относительно оси поверхности А - 0,04 мм; Ж - 0,03 мм. 3. Шероховатость не более: А, Ж - Ra 3,2; Б, В - Ra 1,6; Д - Ra 6,3. |

Нутромер НМ 175 НМ 600 Микрометр МК 400-1 МК 600-1 Индикатор ИЧ02 кл.0 |

|

Г Е |

Эрозионный износ, повышенное торцовое биение |

1. ВК 2. ИК 3. Проверка контакта "по краске" |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допуск торцового биения Г, Е относительно оси поверхности А - 0,03 мм. 2. Шероховатость не более Ra 1,6. 3. Пятна краски должны располагаться равномерно, количество пятен 7-11 штук на квадрате со стороной 25 мм. |

Индикатор ИЧ02 кл.0 Штангенциркуль ШЦ-1-125-0,10 |

|

Подушка гидропяты |

Поз. |

9 |

рис. |

2 |

Карта |

6 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК 3. УЗК |

1. Замена |

||

|

А |

Эрозионный износ до 0,25 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Обработка механическим способом |

1. Допустимый диаметр 120,5 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 |

|

В Г |

Эрозионный износ до 0,5 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимые диаметры: В - 156,5 мм; Г - 144,5 мм. 2. Допуск радиального биения В относительно оси поверхности А - 0,06 мм; Г - 0,04 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 150-1 МК 175-1 Индикатор ИЧ02 кл.0 |

|

Б Е |

Эрозионный износ до 0,1 мм, повышенное торцовое биение |

1. ВК 2. ИК |

1. Обработка механическим способом |

1. Допуск торцового биения Б относительно оси поверхности А - 0,02 мм; Е - 0,03 мм. 2. Шероховатость не более: Б - Ra 0,8; Е - Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

Д |

а) Вмятины на резьбе глубиной менее половины высоты профиля, составляющие менее 8% общей длины резьбы, препятствующие навинчиванию сопрягаемой детали |

1. ВК 2. ИК |

Прогонка резьбона- |

Шероховатость не более Ra 3,2. |

Штангенциркуль ШЦ-1-125-0,10 |

|

б) Выкрашивание ниток рабочей части резьбы глубиной более половины высоты профиля резьбы или длиной превышающей 8% общей длины резьбы по винтовой линии, а в одном витке не более 1/3 его длины |

1. ВК 2. ИК |

Замена |

3.2. Ротор (карты 7-9)

Нормы зазоров (натягов) - см. табл.2

Рис.3

Нормы зазоров и натягов

Таблица 2

|

Обозна- |

Позиция сопрягаемой составной |

Наименование |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+) натяг (-), мм |

|

допустимый после капитального ремонта |

|||||

|

а |

2 рис.5 |

Кольцо уплотнительное |

У01.030.12-01 |

|

+1,00 |

|

2 |

Кольцо маслоотбойное |

Н05.23.107.17 |

|

||

|

а |

2 |

Кольцо маслоотбойное |

Н05.23.107.17 |

|

+0,00 |

|

1 |

Вал |

Н05.27.104.01 |

|

||

|

а |

2 рис.5 |

Кольцо уплотнительное |

У01.030.12-01 |

|

+1,00 |

|

2 |

Кольцо маслоотбойное |

H05.23.107.17 |

|

||

|

б |

4 |

Кольцо |

Н05.27.141.02 |

|

+0,00 |

|

2 рис.4 |

Гильза |

H05.27.170.02 |

|||

|

5 |

Кольцо |

H05.27.141.03 |

|||

|

1 |

Вал |

Н05.27.104.01 |

|

||

|

в |

9 8 |

Диск разгрузочный |

Н05.27.104.04 H05.27.141.01 |

|

+0,00 |

|

7 6 |

Колесо рабочее |

H05.27.143.00СБ Н05.27.142.00СБ |

|||

|

1 |

Вал |

Н05.27.104.01 |

|

||

|

г |

9 рис.2 |

Подушка гидропяты |

H05.27.103.02 |

|

+0,50 |

|

9 |

Диск разгрузочный |

Н05.27.104.04 |

|

||

|

д |

3 рис.2 |

Кольцо уплотнительное |

Н05.27.144.06 |

|

+0,50 |

|

8 7 |

Колесо рабочее |

Н05.27.141.01 Н05.27.143.00СБ |

|

||

|

е |

4 рис.2 |

Кольцо уплотнительное |

H05.27.144.05 |

|

+ 0,50 |

|

7 6 |

Колесо рабочее |

H05.27.143.00СБ Н05.27.142.00СБ |

|

||

|

ж |

2 рис.2 |

Кольцо уплотнительное |

Н05.27.144.07 |

|

+ 0,50 |

|

6 |

Колесо рабочее |

Н05.27.142.00СБ |

|

||

|

и |

7 рис.5 |

Кольцо уплотнительное |

У01.030.12-11 |

|

+1,00 |

|

2 |

Кольцо маслоотбойное |

H05.23.107.17 |

|

||

|

к |

7 рис.5 |

Кольцо уплотнительное |

У01.030.12-11 |

|

+1,00 |

|

2 |

Кольцо маслоотбойное |

H05.23.107.17 |

|

||

|

л |

1 |

Вал |

Н05.27.104.01 |

20 |

±0,052 |

|

13 |

Шпонка 20x12x100 |

ГОСТ 23360-80 |

20 |

||

|

м |

1 Рис.6 |

Втулка |

H05.62.004.01 |

20±0,026 |

+0,08 |

|

13 |

Шпонка 20x12x100 |

ГОСТ 23360-80 |

20 |

||

|

н |

1 |

Вал |

Н05.27.104.01 |

5 |

±0,03 |

|

14 |

Шпонка 5x5x14 |

ГОСТ 23360-80 |

5 |

||

|

п |

2 рис.4 |

Гильза |

H05.27.170.02 |

5 |

+0,03 |

|

14 |

Шпонка 5x5x14 |

ГОСТ 23360-80 |

5 |

||

|

р |

1 |

Вал |

H05.27.104.01 |

8 |

±0,04 |

|

15 |

Шпонка 8x7x40 |

ГОСТ 23360-80 |

8 |

||

|

16 |

Шпонка |

Н05.27.104.06 |

|||

|

с |

6 7 8 |

Колесо рабочее |

Н05.27.142.00СБ Н05.27.143.00СБ Н05.27.141.01 |

8±0,018 |

+0,06 |

|

15 |

Шпонка 8x7x40 |

ГОСТ 23360-80 |

8 |

-0,02 |

|

|

т |

9 |

Диск разгрузочный |

Н05.27.104.04 |

8 |

+0,040 |

|

16 |

Шпонка |

H05.27.104.06 |

8 |

|

Вал |

Поз.1 |

Рис.3 |

Карта 7 |

|

|

Количество на изделие |

шт. - 1 |

|||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ИК 3. УЗК |

Замена |

- |

|

|

- |

Отклонение от прямолинейности оси вала |

1. ИК |

Индикатор ИЧ02 кл.0 |

||

|

а) до 1,0 мм |

1. Правка термомехани- |

1. Допуск радиального биения поверхностей Е, Ж, К, Л относительно оси вала - 0,02 мм; И - 0,03 мм 2. Допуск торцового биения П относительно оси вала - 0,02 мм; Р - 0,03 мм. 3. Шероховатость не более: Е, П, Р - Ra 1,6; И, Ж, К, Л - Ra 0,8. |

|||

|

б) более 1,0 мм |

Замена |

- |

|||

|

Е |

Изнашивание |

1. ИК |

1. Обработка механическим способом |

1. Допустимый диаметр 69,5 мм на и длине 127 мм от торца вала. Конусность 1:10. Длина конусной поверхности не менее 108 мм. 2. Допуск радиального биения Е относительно оси вала - 0,02 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 75-1 Штангенциркуль ШЦ-11-160-0,1 Индикатор ИЧ02 кл.0 |

|

Ж Л |

Эрозионный износ до 0,25 мм |

1. ВК 2. ИК |

Обработка механическим способом |

1. Допустимые диаметры 69,5 мм 2. Допуск полного радиального биения Ж, Л относительно оси вала - 0,02 мм. 3. Шероховатость не более Ra 0,8. 4. Твердость HRCэ 36,5...46,5 на длине 100 мм. Шероховатость на данном участке не более Ra 0,4. |

Микрометр МК 75-1 Индикатор ИЧ02 кл.0 Твердомер |

|

И К |

Эрозионный износ |

1. ВК 2. ИК |

Обработка механическим способом |

1. Допустимые диаметры: И - 94,5 мм; К - 79,5 мм 2. Допуск радиального биения И относительно оси вала - 0,03 мм; К - 0,02 мм. 3. Шероховатость не более Ra 0,8. |

Микрометр МК 100-1 МК 125-1 Индикатор ИЧ02 кл.0 |

|

М Н С Т |

а) Вмятины на резьбе глубиной менее половины высоты профиля, составляющие менее 8% общей длины резьбы, препятст- |

1. ВК |

Прогонка резьбона- |

Шероховатость не более Ra 3,2 |

Штангенциркуль ШЦ-1-125-0,10 |

|

б) Выкрашивание ниток рабочей части резьбы глубиной более половины высоты профиля резьбы или длиной превышающей 8% общей длины резьбы по винтовой линии, а в одном витке не более 1/3 его длины. |

1. ВК 2. ИК |

Замена |

Штангенциркуль ШЦ-1-125-0,10 |

||

|

П Р |

Изнашивание, повышенное торцовое биение |

1. ВК 2. ИК |

Удаление дефекта |

1. Допуск торцового биения П относительно оси вала - 0,02 мм; Р - 0,03 мм. 2. Шероховатость не более Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

У Ф Х Ц Ш |

Износ, смятие шпоночного паза |

1. ВК 2. ИК |

1. Зачистка 2. Фрезерование нового паза |

1. Допустимая ширина паза: У - 10 мм; Ф - 22 мм; Х - 12 мм; Ц - 6 мм; Ш - 10 мм. 2. Допуск симметричности относительно плоскости симметрии, проходящей через ось поверхности вала: Ф - 0,1 мм; Ц - 0,06 мм; Ш - 0,07 мм. 3. Допуск параллельности поверхностей пазов относительно оси вала: Ф - 0,026 мм; Ц - 0,015 мм; Ш - 0,02 мм. 4. Шероховатость не более: У, Х - Ra 6,3; Ф, Ц, Ш - Ra 3,2. |

Меры длины Набор N 2-38-1 Щупы. Набор N 2 кл.1 |

|

Колесо рабочее |

Рис.3 |

Карта 8 |

|

Количество на изделие шт. |

- по 1 поз.6, 8 |

|

|

- 6 поз.7 |

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ИК 3. УЗК |

Замена |

- |

|

|

А |

Эрозионный износ а) до 0,5 мм |

1. ВК 2. ИК |

1. Расточка 2. Наплавка 3. Обработка механическим способом |

1. Допустимый диаметр не более 96,0 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 |

|

б) более 0,5 мм |

Замена |

||||

|

Б Ж |

Изнашивание, повышенное торцовое биение |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допуск торцового биения Б, Ж относительно оси поверхности А - 0,02 мм; Б - 0,03 мм (поз.8). 2. Шероховатость не более Ra 0,8. 3. Предельно допустимая величина подрезки по размерам "а" - 0,5 мм. |

Индикатор ИЧ02 кл.0 Штангенциркуль ШЦ-11-250-0,05 |

|

В Е |

Эрозионный износ до 0,5 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимые диаметры: поз.6 В - 109,5 мм; Е - 194,5 мм; поз.7 В - 109,5 мм; Е - 174,5 мм; поз.8 В - 119,5 мм; Е - 174,5 мм. 2. Допуск радиального биения В, Е относительно оси поверхности А - 0,04 мм. 3. Шероховатость не более Ra 1,6. 4. Твердость В, Е - HRCэ 32...37. |

Микрометр МК 125-1 МК 175-1 МК 200-1 Индикатор ИЧ02 кл.0 Твердомер |

|

Д |

Эрозионный износ до 5 мм |

1. ВК 2. ИК |

1. Обработка механическим способом |

1. Допуск радиального биения относительно оси поверхности А - 0,1 мм. 2. Шероховатость не более Ra 3,2. |

Штангенциркуль ШЦ-Ш-630-0,1 Индикатор ИЧ02 кл.0 |

|

И |

Кавитационный, эрозионный износ а) до 5 мм |

1. ВК 2. ИК |

1. Обработка механическим способом |

1. Радиус скругления входных кромок - половина толщины лопатки. 2. Шероховатость не более Ra 6,3. |

Линейка 150 |

|

б) более 5 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

Шероховатость не более Ra 6,3. |

||

|

Л |

Износ, смятие шпоночного паза |

ИК |

1. Зачистка 2. Долбление нового паза |

1. Допустимая ширина паза - 10 мм. 2. Допуск параллельности поверхностей Л относительно оси поверхности А - 0,02 мм. 3. Допуск симметричности плоскости симметрии, проходящей через ось поверхности А - 0,07 мм. 4. Шероховатость не более Ra 3,2. |

Меры длины Набор N 2-38-1 Щупы. Набор N 2 кл.1 |

|

- |

Статическая неуравнове- |

Статичес- |

Неуравнове- |

1. Допустимое значение статического дисбаланса: 30 г.мм (поз.6); - 25 г.мм (поз.7, 8). 2. Шероховатость не более Ra 3,2. |

|

Диск разгрузочный |

Поз. |

9 |

рис. |

3 |

Карта |

9 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

||||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК |

1. Замена |

- |

|

|

А |

Эрозионный износ |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимый диаметр не более 95,5 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 |

|

Б Д |

Изнашивание, задиры, повышенное торцовое биение |

1. ВК 2. ИК |

Зачистка |

1. Допуск торцового биения Б относительно оси поверхности А - 0,02 мм; Д - 0,03 мм. 2. Шероховатость не более Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

Г |

Изнашивание, задиры, повышенное торцовое биение |

1. ВК 2. ИК |

Проточка |

1. При проточке допускается уменьшение размера "а" с соблюдением требований п.4.7. 2. Допуск торцового биения Г относительно оси поверхности А - 0,02 мм. 3. Шероховатость не более Ra 0,8. |

Индикатор ИЧ02 кл.0 Штангенциркуль ШЦ-1-125-0,10 |

|

При не соблюдении требований п.4.7 |

1. ВК 2. ИК |

Замена |

|||

|

В |

Эрозионный износ до 0,1 мм |

1. ВК 2. ИК |

Проточка |

1. Допустимый диаметр не менее - 119,8 мм. 2. Допуск радиального биения В относительно оси поверхности А - 0,04 мм. 3. Шероховатость не более Ra 3,2. |

Микрометр МК 125-1 Индикатор ИЧ02 кл.0 |

|

Ж |

Износ, смятие шпоночного паза |

1. ВК 2. ИК |

1. Зачистка 2. Долбление нового паза |

1. Допустимый размер паза - 10 мм. 2. Допуск параллельности Ж относительно оси поверхности А - 0,03 мм. 3. Допуск симметричности относительно плоскости симметрии, проходящей через ось поверхности А - 0,1 мм. 4. Шероховатость не более Ra 3,2. 5. Допускается твердость в зоне шпоночного паза НВ 255. |

Меры длины Набор N 2-38-1 Щупы. Набор N 2 кл.1 Твердомер |

3.2.1 Требования к отремонтированному ротору

3.2.1.1. Обеспечить прилегание втулки поз.1 (рис.6) и вала на площади не менее 85%.

3.2.1.2. Ротор балансировать динамически совместно с втулкой поз.1 (рис.6) и гильзами поз.2 (рис.4) с установкой на опорные шейки вала в соответствии с требованиями ОСТ 26-06-2020-82 "Насосы центробежные. Балансировка рабочих колес и роторов". В качестве плоскости коррекции использовать плоскости I-I и II-II. Корректировку массы осуществлять: в плоскости I-I снятием металла с поверхности Д на глубину не более 3 мм; в плоскости II-II с поверхности Е на глубину не более 3 мм до участка Ж с плавным переходом к этим поверхностям, обеспечивая шероховатость поверхности Ra 3,2. Допускается корректировку массы осуществлять снятием металла с поверхности И сверлением отверстий диаметром 4 мм на глубину не более 15 мм на диаметре 118 мм. Допустимый дисбаланс Д - 420 г.мм, Д

- 420 г.мм, Д - 240 г мм.

- 240 г мм.

3.2.1.3. Биение ротора проверить при затянутых гайках поз.10, 11, 12.

Допуск радиального биения поверхностей К, Л, М, Н, С, Т, У, Ф относительно осей подшипников - 0,06 мм; П - 0,05 мм. Допуск торцового биения поверхности Р относительно осей подшипников - 0,03 мм.

3.3. Уплотнение концевое (Карты 10-13)

Нормы зазоров (натягов) - см. табл.3

Рис.4

Нормы зазоров и натягов

Таблица 3

|

Обозна- |

Позиция сопрягаемой составной |

Наименование |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+) натяг (-), мм |

|

допустимый после капитального ремонта |

|||||

|

а |

4 |

Корпус |

Н05.27.170.01 |

|

+0,5 |

|

3 |

Обойма |

Н05.27.170.06 |

|

||

|

б |

1 |

Корпус уплотнения |

Н05.27.156.00СБ |

|

+0,0 |

|

6 |

Корпус |

Н05.27.147.01 |

|||

|

4 |

Корпус |

Н05.27.170.01 |

|

||

|

в |

3 |

Обойма |

Н05.27.170.06 |

|

+0,145 |

|

2 |

Гильза |

Н05.27.170.02 |

|||

|

5 |

Кольцо |

Н05.27.170.05 |

|

||

|

г |

1 рис.2 |

Корпус наружный |

Н05.27.154.00СБ |

|

+0,85 |

|

1 |

Корпус уплотнения |

Н05.27.156.00СБ |

|

-0,02 |

|

|

д |

7 рис.2 |

Крышка (напорная) |

Н05.27.146.01 |

|

+0,07 |

|

6 |

Корпус |

Н05.27.147.01 |

|

-0,02 |

|

Корпус уплотнения |

Поз. |

1, 6 |

рис. |

4 |

Карта |

10 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины, не выходящие на отверстия, уплотняющие поверхности, места наплавки до 1/3 толщины стенки |

1. ВК 2. ЦК 3. ИК |

1. Удаление дефекта 2. Заварка 3. Обработка механическим способом |

1. После заварки трещин гидроиспытать пробным давлением полости Ж: - поз.1 - Рг 0,49 МПа (5 кгс/см Время выдержки под пробным давлением не менее 10 мин. После выдержки давление снижается до: поз.1 - Рг 0,39 МПа (4 кгс/см |

Штангенциркуль ШЦ-1-125-0,10 |

|

А Г Е |

Эрозионный износ |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимые диаметры: поз.1 А - 409,5 мм; Г - 155,5 мм; Е - 110,5 мм поз.6 А - 254,5 мм; Г - 155,5 мм. 2. Допуск радиального биения Г относительно оси поверхности А - 0,03 мм; Е - 0,06 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 500-1 МК 275-1 Нутромер НМ 175 Индикатор ИЧ02 кл.0 |

|

Б В Д |

Изнашивание, повышенное торцовое биение |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допуск торцового биения Б относительно оси поверхности А - 0,02 мм; Д - 0,03 мм; Д - 0,04 мм (поз.6). 2. Шероховатость не более Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

Гильза |

Поз. |

2 |

рис. |

4 |

Карта |

11 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК |

Замена |

- |

|

|

А И |

Эрозионный износ |

1. ИК |

1. Расточка |

1. Допустимые диаметры не более: А - 80,5 мм; И - 134,5 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 Микрометр МК 150-1 |

|

Б В Г Д |

Повышенное торцовое биение |

1. ИК |

Обработка механическим способом |

1. Допуск торцового биения Б, Д относительно оси поверхности А - 0,05 мм; В - 0,06 мм; Г - 0,04 мм. 2. Шероховатость не более: Б - Ra 3,2; В, Г, Д - Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

Ж |

Износ, смятие шпоночного паза |

1. ВК 2. ИК |

1. Зачистка 2. Долбление нового паза |

1. Допустимый размер паза - 7 мм. 2. Допуск параллельности поверхностей Ж относительно оси поверхности А - 0,02 мм. 3. Допуск симметричности относительно плоскости симметрии, проходящей через ось поверхности А - 0,10 мм. 4. Шероховатость не более Ra 3,2. |

Меры длины Набор N 2-38-1 Щупы. Набор N 2 кл.1 |

|

Обойма |

Поз. |

3 |

рис. |

4 |

Карта |

12 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК 3. ИК |

Замена |

- |

|

|

А Г |

Износ |

1. ВК 2. ИК |

Обработать механическим способом |

1. Допустимые диаметры не менее: А - 124,5 мм; Г - 134,5 мм. 2. Шероховатость не более Ra 0,8. |

Микрометр МК 150-1 |

|

Б В |

Изнашивание |

1. ВК 2. ИК |

1. Зачистка |

1. Допуск торцового биения Б относительно оси поверхности А - 0,06 мм; В - 0,04 мм. 2. Шероховатость не более Ra 1,6. |

Индикатор ИЧ02 кл.0 |

|

Корпус |

Поз. |

4 |

рис. |

4 |

Карта |

13 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК |

Замена |

- |

|

|

А Б |

Износ |

1. ВК 2. ИК |

Обработать механическим способом |

1. Допустимые диаметры не более: А - 125,8 мм; Б - 154,5 мм. 2. Допуск радиального биения Б относительно оси поверхности А - 0,04 мм. 3. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 Микрометр МК 175-1 Индикатор ИЧ02 кл.0 |

|

В |

Изнашивание, повышенное торцевое биение |

ИК |

Обработать механическим способом |

1. Допуск торцового биения В относительно оси поверхности А - 0,04 мм. 2. Шероховатость не более Ra 6,3. |

Индикатор ИЧ02 кл.0 |

3.4. Подшипник (Карты 14-16)

Нормы зазоров (натягов) - см. табл.4

Рис.5

Нормы зазоров и натягов

Таблица 4

|

Обозна- |

Позиция сопрягаемой составной |

Наименование |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+) натяг (-), мм |

|

допустимый после капитального ремонта |

|||||

|

а |

1 |

Крышка |

У01.000.11-03 |

|

+0,045 |

|

3 |

Корпус |

У01.010.10.-03 |

|||

|

2 |

Кольцо уплотнительное |

У01.030.12-01 |

|

||

|

б |

6 |

Крышка |

У01.000.11-02 |

|

+0,045 |

|

8 |

Корпус |

У01.010.10-02 |

|||

|

2 7 |

Кольцо уплотнительное |

У01.030.12-01 У01.030.12-11 |

|

||

|

в |

3 8 |

Корпус |

У01.010.10.-03 У01.010.10-02 |

|

+0,00 |

|

1 6 |

Крышка |

У01.000.11-03 У01.000.11-02 |

|||

|

5 |

Вкладыш |

У01.011.00-04 |

|

||

|

г |

5 |

Вкладыш |

У01.011.00-04 |

|

+0,10 |

|

1 рис.3 |

Вал |

Н05.27.104.01 |

|

||

|

д |

5 |

Вкладыш |

У01.011.00-04 |

|

+0,065 |

|

3 8 |

Корпус |

У01.010.10-03 У01.010.10-02 |

|

|

Крышка |

Поз. |

1, 6 |

рис. |

5 |

Карта |

14 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины глубиной: |

||||

|

а) до 1 мм и не выходящие на отверстия, уплотняющие поверхности |

1. ВК 2. УЗК 3. ИК |

Удаление дефекта |

Шероховатость не более Ra 1,6 |

Штангенциркуль ШЦ-1-125-0,10 |

|

|

б) более 1 мм и выходящие на отверстия, уплотняющие поверхности |

То же |

Замена |

То же |

||

|

А |

Изнашивание, наклеп |

1. ВК 2. ИК |

Расточка |

1. Допустимый диаметр не более 120,5 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 |

|

Б |

Изнашивание |

1. ВК 2. ИК |

Расточка |

1. Допустимый диаметр 125,5 мм 2. Допуск радиального биения Б относительно оси поверхности А - 0,05 мм. 3. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 Индикатор ИЧ02 кл.0 |

|

В Г Е |

Изнашивание, задиры, повышенное торцовое биение |

1. ВК 2. ИК |

1. Обработка механическим способом |

1. Допустимый размер "а" - 29,5 мм. 2. Допуск торцового биения В, Г относительно оси поверхности А - 0,08 мм; Е - 0,05 мм (поз.1). 3. Шероховатость не более Ra 1,6. |

Штангенциркуль ШЦ-1-125-0,10 Индикатор ИЧ02 кл.0 |

|

Д |

Изнашивание, задиры |

1. ВК 2. ИК |

1. Шабрение 2. Шлифование |

1. Допуск плоскостности Д - 0,04 мм. 2. Шероховатость не более Ra 1,6. |

Плита 400х400 |

|

Д |

Неплотность разъема |

ИК |

1. Шабрение 2. Шлифование |

1. При наложении частей крышки и корпуса поз.3, 8 щуп 0,05 мм не должен проходить по всему периметру контакта. 2. Несовпадение плоскости разъема с осью расточки допускается не более 0,5 мм. Поверхности А, Б, В, Г, Е обрабатывать совместно с корпусом поз.3, 8. 3. Шероховатость не более Ra 1,6. |

Плита 400х400 Щупы. Набор N 2 кл.1 |

|

Корпус |

Поз. |

3, 8 |

рис. |

5 |

Карта |

15 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины глубиной: |

||||

|

а) до 1 мм и не выходящие на отверстия, уплотняющие поверхности |

1. ВК 2. УЗК 3. ИК |

Удаление дефекта |

Шероховатость не более: А, Б, Д, В, Г, Е, И - Ra 1,6; Ж - Ra 6,3. |

Штангенциркуль ШЦ-1-125-0,10 |

|

|

б) более 1 мм и выходящие на отверстия, уплотняющие поверхности |

То же |

Замена |

То же |

||

|

А |

Изнашивание, наклеп |

1. ВК 2. ИК |

Расточка |

1. Допустимый диаметр не более 120,5 мм. 2. Шероховатость не более Ra 1,6. |

Нутромер НМ 175 |

|

Б Д Ж |

Изнашивание |

1. ВК 2. ИК |

Расточка |

1. Допустимые диаметры: Б, Д - 125,5 мм; Ж - 224,5 мм. 2. Допуск радиального биения Б, Д относительно оси поверхности А - 0,05 мм. 3. Шероховатость не более: Б, Д - Ra 1,6; Ж - Ra 6,3. |

Нутромер НМ 175 Микрометр МК 250-1 Индикатор ИЧ02 кл.0 |

|

В Г И |

Изнашивание, задиры, повышенное торцовое биение |

1. ВК 2. ИК |

1. Обработка механическим способом |

1. Допустимый размер "а" - 29,5 мм. 2. Допуск торцового биения В, Г относительно оси поверхности А - 0,08 мм; И - 0,05 мм (поз.3). 3. Шероховатость не более Ra 1,6. |

Штангенциркуль ШЦ-1-125-0,10 Индикатор ИЧ02 кл.0 |

|

Е |

Изнашивание, задиры |

1. ВК 2. ИК |

1. Шабрение 2. Шлифование |

1. Допуск плоскостности Е - 0,04 мм. 2. Шероховатость не более Ra 1,6. |

Плита 400х400 |

|

Е |

Неплотность разъема |

1. ВК 2. ИК |

1. Шабрение 2. Шлифование |

1. При наложении частей корпуса и крышки поз.1, 6 щуп 0,05 мм не должен проходить по всему периметру контакта. 2. Несовпадение плоскости разъема с осью расточки допускается не более 0,5 3. Шероховатость не более Ra 1,6. |

Плита 400х400 Щупы. Набор N 2 кл.1 |

|

Вкладыш |

Поз. |

5 |

рис. |

5 |

Карта |

16 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - по 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины, задиры |

1. ВК 2. УЗК |

Замена |

- |

|

|

А |

а) Трещины, выкрашивания, забоины и другие дефекты до 5% площади, кольцевые риски площадью до 10% рабочей поверхности |

1. ВК 2. УЗК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимый диаметр - 70 мм. 2. Наплавленный баббит не должен иметь посторонних включений, трещин, отслоений. 3. Контроль УЗК |

Нутромер НМ 75 Штангенциркуль ШЦ-1-125-0,10 |

|

б) трещины, выкрашивания, забоины и другие дефекты более 5% площади, кольцевые риски площадью более 10% рабочей поверхности |

1. ВК 2. УЗК |

1. Перезаливка 2. Обработка механическим способом |

1. Допустимый диаметр - 70 мм. 2. Баббит не должен иметь посторонних включений, трещин, отслоений. 3. Контроль УЗК и керосиновая проба. 4. При перезаливке вкладыша проверить прилегание шейки вала к вкладышу. По всей линии вкладыша обеспечить контакт вала с вкладышем на угле охвата 60-90°, выдержать зазоры в вертикальной плоскости 0,1...0,18 мм; в горизонтальной - 0,05...0,09 мм. |

Нутромер НМ 75 Штангенциркуль ШЦ-1-125-0,10 |

|

|

Б |

Изнашивание глубиной до 2 мм |

1. ВК 2. ИК |

1. Удаление дефекта 2. Наплавка 3. Обработка механическим способом |

1. Допустимый диаметр - 120 мм. 2. Допустимый размер "а" - 30,2 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 125-1 |

|

В Г |

Отставание баббита от вкладышей |

1. ВК 2. ИК 3. Кероси- |

1. Перезаливка 2. Обработка механическим способом |

1. Допустимый диаметр А - 70 мм. 2. Баббит не должен иметь посторонних включений, трещин, отслоений. 3. Контроль УЗК и керосиновая проба. 4. При перезаливке вкладыша проверить прилегание шейки вала к вкладышу. По всей линии вкладыша обеспечить контакт вала с вкладышем на угле охвата 60-90°, выдержать зазоры в вертикальной плоскости 0,1...0,18 мм; в горизонтальной - 0,05...0,09 мм. |

Нутромер НМ 75 Штангенциркуль ШЦ-1-125-0,10 |

|

В |

Неплотность разъема |

ИК |

1. Шабрение 2. Шлифование |

1. При наложении двух половин вкладыша щуп 0,05 мм не должен проходить по всему периметру контакта. 2. Несовпадение плоскости разъема с осью расточки допускается не более 0,5 |

Плита 400х400 Щупы. Набор N 2 кл.1 |

3.5. Муфта зубчатая (карты 17-20)

Нормы зазоров (натягов) - см. табл.5

Рис.6

Нормы зазоров и натягов

Таблица 5

|

Обозна- |

Позиция сопрягаемой составной |

Наименование |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+) натяг (-), мм |

|

допустимый после капитального ремонта |

|||||

|

а |

2 |

Крышка |

У114.420-01 |

|

+0,065 |

|

3 |

Обойма |

У114.410.91 |

|

||

|

б |

3 |

Обойма |

У114.410.01 |

|

+0,025 |

|

4 |

Проставка |

У114.410.12-02 |

|

|

Втулка |

Поз. |

1 |

рис. |

6 |

Карта |

17 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК 3. УЗК |

Замена |

- |

|

|

А |

а) Изнашивание глубиной до 0,25 мм |

1. ИК |

1. Расточка |

1. Длина конусной поверхности не более 107 мм, конусность на данном участке 1:10 2. Допустимый диаметр d=70,0 мм. 3. Твердость НВ 260...300. 4. Шероховатость не более Ra 1,6 |

Нутромер НМ 75 Индикатор ИЧ02 кл.0 Твердомер |

|

б) Изнашивание глубиной более 0,25 мм |

Замена |

- |

|||

|

Б |

Износ |

1. ВК 2. ИК |

1. Проточка |

1. Допустимый диаметр Б - 124,5 мм. 2. Допуск радиального биения Г относительно оси втулки - 0,03 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 150-1 Индикатор ИЧ02 кл.0 |

|

В |

Изнашивание, повышенное торцевое биение |

1. ВК 2. ИК |

Проточка |

1. Допуск торцового биения В относительно оси втулки - 0,05 мм. 2. Шероховатость не более Ra 3,2. |

Индикатор ИЧ02 кл.0 |

|

Г |

Износ толщины зуба, выкрашивание, смятие, раковины |

1. ВК 2. ИК |

Замена |

1. На рабочей поверхности зубьев обеспечить контакт по длине зуба 80% и высоте не менее 1 мм каждой полосы контакта. |

Штангензубомер ШЗ-18 |

|

Д |

Износ, смятие шпоночного паза |

1. ВК 2. ИК |

1. Зачистка 2. Долбление нового паза |

1. Допустимая ширина паза - 22 мм. 2. Допуск параллельности поверхностей Д относительно оси втулки - 0,03 мм. 3. Допуск симметричности относительно плоскости симметрии, проходящей через ось втулки - 0,1 мм. 4. Шероховатость не более Ra 3,2. |

Меры длины Набор N 2-38-1 Щупы. Набор N 2 кл.1 |

|

Обойма |

Поз. |

3 |

рис. |

6 |

Карта |

18 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 2 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ИК |

Замена |

- |

|

|

А |

Изнашивание |

1. ИК |

1. Расточка и развертывание совместно с поз.4 |

1. Допустимые диаметры: А - 118,5 мм; Г - 159,5 мм. 2. Шероховатость не более Ra 1,6 |

Штангенциркуль ШЦ-1-125-0,10 |

|

Б |

Износ толщины зуба, выкрашивание, смятие, раковины |

1. ВК 2. ИК |

Замена |

1. На рабочей поверхности зубьев обеспечить контакт по длине зуба 80% и высоте не менее 1 мм каждой полосы контакта. |

Штангензубомер ШЗ-18 |

|

Проставка |

Поз. |

4 |

рис. |

6 |

Карта |

19 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК |

Замена |

- |

|

|

А |

Изнашивание |

1. ВК 2. ИК |

1. Расточка и развертывание совместно с поз.3 |

1. Допустимый диаметр 18 мм. 2. Шероховатость не более Ra 1,6 |

Штангенциркуль ШЦ-1-125-0,10 |

|

Втулка |

Поз. |

5 |

рис. |

6 |

Карта |

20 |

||||

|

(наименование) |

(номер поз. и рис.) |

(номер карты) |

||||||||

|

Количество на изделие |

шт. - 1 |

|||||||||

|

(единица измерения, значение) |

||||||||||

|

Обозна- |

Возможный дефект |

Способ установ- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

- |

Трещины |

1. ВК 2. ЦК 3. УЗК |

Замена |

- |

|

|

А |

Изнашивание а) глубиной до 0,25 мм |

1. ИК |

Расточка |

1. Допустимый диаметр - 80,5 мм. 2. Шероховатость не более Ra 1,6 |

Нутромер НМ 175 |

|

б) более 0,25 мм |

Замена |

||||

|

Б |

Изнашивание |

1. ВК 2. ИК |

Проточка |

1. Допустимый диаметр Г - 124,5 мм. 2. Допуск радиального биения Б относительно оси поверхности А - 0,03 мм. 3. Шероховатость не более Ra 1,6. |

Микрометр МК 150-1 Индикатор ИЧ02 кл.0 |

|

В |

Износ толщины зуба, выкрашивание, смятие, раковины |

1. ВК 2. ИК |

Замена |

1. На рабочей поверхности зубьев обеспечить контакт по длине зуба 80% и высоте не менее 1 мм каждой полосы контакта. |

Штангензубомер ШЗ-18 Индикатор ИЧ02 кл.0 |

|

Г |

Износ, смятие шпоночного паза |

1. ВК 2. ИК |

1. Зачистка 2. Долбление нового паза |

1. Допустимый размер паза - 24 мм. 2. Допуск параллельности поверхностей относительно оси поверхности А - 0,03 мм. 3. Допуск симметричности относительно плоскости симметрии, проходящей через ось поверхности А - 0,1 мм. 4. Шероховатость не более Ra 3,2. |

Меры длины Набор N 2-38-1 Щупы. Набор N 2 кл.1 |

3.5.1. Требования к отремонтированной муфте

3.5.1.1. Муфту балансировать динамически, без втулок поз.1, 5 в соответствии с ОСТ 26-06-2020-82.

В качестве плоскости коррекции использовать плоскости I-I и II-II. Корректировку массы осуществлять снятием металла с поверхностей А и Б на глубину не более 2 мм с плавным переходом к цилиндрическим поверхностям, обеспечивая шероховатость поверхностей Ra 6,3.

Допустимые дисбалансы Д=70 г.мм. Динамический момент муфты (без втулок поз.1, 5 ) - 1,28 кг.м .

.

4. ТРЕБОВАНИЯ К СБОРКЕ И ОТРЕМОНТИРОВАННОМУ НАСОСУ

4.1. Сборку насоса (рис.1) производить в соответствии с требованиями конструкторской документации на насос завода-изготовителя и настоящих ТУ.

4.2. Перед сборкой насоса тщательно очистить детали от стружки, эмульсии и других загрязнений, подготовить необходимые уплотнительные прокладки и резиновые кольца.

Перед установкой каждой детали на месте проверить отсутствие на ней забоин, заусенцев, рисок и т.п.

4.3. Для предотвращения заеданий при сборке насоса все посадочные поверхности, резьбы (кроме ввинчиваемых резьбовых концов шпилек), рабочие торцы гаек смазать тонким слоем пасты ВНИИНП-232 ГОСТ 14068-79. Площадь покрытия 0,02 м .

.

4.4. При установке внутреннего корпуса в наружный обеспечить поджатие пружины дисковой поз.11 (рис.2) на 3±0,3 мм за счет подрезки торца А кольца поз.10 (рис.2).

4.5. При сборке насоса обеспечить стопорение всех болтов и гаек, находящихся внутри камер насоса, все винты от самоотвинчивания кернить по диаметру головки винта в двух местах, расположенных по оси паза отжима металла.

4.6. Обеспечить равномерную затяжку гаек поз.А (рис.1). Моменты затяжки (2,77 ) кН.м (277

) кН.м (277 ) кгс.м.

) кгс.м.

Интервал затяжки - первые три затяжки 0,8 кН.м (80 кгс.м).

4.7. Суммарный осевой разбег ротора со снятым диском разгрузочным поз.9 (рис.3) должен быть не менее 8 мм. Установить осевой разбег в сторону входа не менее 4 мм, в сторону напора не менее 3 мм. Подгонку производить за счет подрезки торца диска разгрузочного. Допуск перпендикулярности к оси расточки не более 0,02 мм.

мм. Установить осевой разбег в сторону входа не менее 4 мм, в сторону напора не менее 3 мм. Подгонку производить за счет подрезки торца диска разгрузочного. Допуск перпендикулярности к оси расточки не более 0,02 мм.

4.8. Прилегание торца диска разгрузочного (поз.9 рис.3), насаженного на вал, к подушке гидропяты (поз.9 рис.2) контролировать по краске, нанесенной на поверхность гидропяты.

Пятна краски должны располагаться равномерно и занимать не менее 70% площади каждой контролируемой поверхности.

4.9. До установки торцовых уплотнений произвести центровку ротора со статором при снятых крышках подшипников и верхних половинах вкладышей, пользуясь винтами поз.Б (рис.1).

Проверить вращение ротора. Он должен свободно вращаться от руки. Корпуса подшипников заштифтовать.

4.10. Основные показатели назначения отремонтированного насоса должны быть:

|

Наименование показателя |

Норма |

|

Подача, м |

0,042 (150) |

|

Напор, м |

980 |

|

Допустимое отклонение напора, % |

+5, минус 3 |

|

Температура перекачиваемой среды, К (°С), не более |

338 (65) |

|

Допускаемый кавитационный запас, м, не более |

7 |

|

Внешние утечки через уплотнения в слив-систему, м |

5,0·10 |

|

Корректированный уровень звуковой мощности, дБА, не более |

119 |

5. ИСПЫТАНИЯ, КОНТРОЛЬ, ИЗМЕРЕНИЯ

5.1. Перед остановом насоса на капитальный ремонт необходимо проверить:

-

1) давление на входе и выходе;

-

2) давление за гидропятой;

-

3) вибрацию опор;

-

4) внешние утечки;

-

5) температуру подшипников.

5.2. Перед испытаниями после ремонта насос должен пройти "обкатку" в рабочем интервале подач при частоте вращения 50 С (3000 об/мин).

С (3000 об/мин).

При этом проверить:

-

1) концевые уплотнения;

-

2) температуру подшипников;

-

3) герметичность соединения;

-

4) давление за гидропятой;

-

5) вибрацию опор.

Продолжительность обкатки в номинальном режиме должна быть менее 2 ч.

Утечки не должны превышать 0,5 л/ч; температура подшипников не должна превышать 65°С, давление в камере за гидропятой должно быть больше давления на входе в насос на 0,05-0,10 МПа (0,5-1,0 кгс/см ), вибрация не должна превышать 7 мм/с.

), вибрация не должна превышать 7 мм/с.

5.3. Рабочая часть характеристики насоса должна соответствовать ТУ 26-06-1240-75 "Агрегат электронасосный ЦН 150-110".

5.4. Отремонтированный насос должен подвергаться приемо-сдаточным испытаниям с целью проверки его соответствия требованиям п.п.4.10., 5.2. и 5.3. настоящих ТУ.

5.5. Параметры работы насоса контролировать штатными приборами, установленными на насосном агрегате: виброхарактеристики - прибором БИП-7; шумовые характеристики - шумомером кл.2 ГОСТ 17187-81.

5.6. Измерение параметров, проведение испытаний, обработка результатов, методы и средства контроля должны соответствовать ГОСТ 6134-87.

6. КОНСЕРВАЦИЯ

6.1. При ремонте насоса на месте эксплуатации вопрос о консервации решается заказчиком совместно с исполнителем. Применяемые материалы и способы консервации должны обеспечивать сохранность насоса в условиях хранения категории "С" изделий группы II по ГОСТ 9.014-78.

7. МАРКИРОВКА

7.1. При ремонте маркировка предприятия-изготовителя должна быть сохранена или возобновлена.

7.2. Ремонтное предприятие устанавливает рядом с заводской новую табличку размером 140x63 по ГОСТ 12971-67. Технические требования к маркировке по ГОСТ 12969-67.

На табличке указывается:

-

1) наименование или товарный знак предприятия;

-

2) дата выдачи из ремонта;

-

3) обозначение настоящих ТУ.

7.3. Способ нанесения маркировки - по усмотрению ремонтного предприятия (гравировкой, травлением и т.п.).

8. КОМПЛЕКТНОСТЬ

8.1. Сдачу в ремонт и приемку из ремонта, требования к документации для проведения ремонта и к оформлению документации о проведенном ремонте производить в соответствии с "Правилами организации технического обслуживания и ремонта оборудования атомных станций" РД 53.025-002-88*.

________________

* Документ не приводится. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

8.2. Насосы и составные части, сдаваемые в ремонт и принимаемые из ремонта должны быть укомплектованы сборочными единицами и деталями, предусмотренными рабочей конструкторской документацией. Изменение комплектности допускается только по согласованию между заказчиком и исполнителем.

8.3. К отремонтированному насосу должен быть приложен паспорт (или формуляр) по ГОСТ 2.601-68 с данными о наработке его с начала эксплуатации или от последнего произведенного ремонта, о замене составных частей.

8.4. К отремонтированному корпусу насоса должен быть приложен паспорт (или формуляр) по ГОСТ 2.601-68, где должны быть указаны сроки проведения ремонта, замененные составные части, сведения о модернизации.

8.5. При выдаче из ремонта комплектация должна соответствовать конструкторской документации и ремонтным чертежам.

9. ГАРАНТИИ

9.1. Исполнитель гарантирует соответствие отремонтированного насоса и его составных частей требованиям настоящих ТУ при соблюдении заказчиком монтажа и эксплуатации.

9.2. Гарантийный cрок эксплуатации (до аварии, отказов I или II степени) - 12 месяцев с момента ввода насоса в эксплуатацию и не более 18 месяцев с момента выдачи из ремонта, а также не более, чем до первого ремонта, выполняемого без участия исполнителя, назначившего гарантию или без согласования с ним.

При выполнении ремонта несколькими исполнителями гарантия распространяется в пределах выполненного каждым исполнителем объема работ.

ПРИЛОЖЕНИЕ 1

Обязательное

Техническая характеристика насоса

|

Частота вращения, с |

50 (3000) |

|

Подача, м |

0,042 (150) |

|

Напор, м |

980 |

|

Давление на входе, МПа (кгс/см |

0,29 (3) |

|

Давление на выходе, МПа (кгс/см |

9,90 (101) |

|

Предельное давление насоса, МПа (кгс/см |

12 (122) |

|

Мощность, кВт, не более: |

|

|

агрегата |

659 |

|

насоса |

630 |

|

Температура перекачиваемой среды, К (°С), не более |

338 (65) |

|

Внешние утечки через уплотнения в сливную систему, м |

5,0·10 |

|

К.П.Д., %, не менее: |

|

|

агрегата |

62 |

|

насоса |

65 |

|

Масса, кг, не более: |

|

|

агрегата |

7140 |

|

насоса |

3820 |

ПРИЛОЖЕНИЕ 2

Справочное

Перечень документов, упомянутых в ТУ

|

Наименование документа |

Обозначение документа |

Год утверждения, издания, кем издан |

Номера пунктов |

|

п.8.3; 8.4 |

|||

|

п.6.1 |

|||

|

ГОСТ 10-75 |

Прилож.4 |

||

|

ГОСТ 162-80 |

п.2.10, Прилож.4 |

||

|

п.2.10, Прилож.4 |

|||

|

Прилож.2, 7 |

|||

|

Прилож.4 |

|||

|

Прилож.5 |

|||

|

Прилож.7 |

|||

|

Прилож.4 |

|||

|

Прилож.3 |

|||

|

Прилож.3 |

|||

|

Прилож.3 |

|||

|

Прилож.5 |

|||

|

Прилож.3 |

|||

|

ГОСТ 2487-80* |

Прилож.7 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 24487-80. - Примечание изготовителя базы данных. |

|||

|

Прилож.7 |

|||

|

п.1.5 |

|||

|

Прилож.5 |

|||

|

Прилож.3 |

|||

|

Прилож.7 |

|||

|

Прилож.3 |

|||

|

Прилож.5 |

|||

|

п.5.7 |

|||

|

Прилож.4 |

|||

|

Прилож.5 |

|||

|

Прилож.5 |

|||

|

Прилож.5 |

|||

|

Прилож.7 |

|||

|

ГОСТ 9378-75 |

п.2.11 |

||

|

Прилож.4 |

|||

|

Прилож.5 |

|||

|

п.7.2 |

|||

|

п.7.2 |

|||

|

Прилож.7 |

|||

|

п.8.1 |

|||

|

Прилож.7 |

|||

|

Прилож.4 |

|||

|

Прилож.5 |

|||

|

Прилож.5 |

|||

|

Прилож.5 |

|||

|

Прилож.7 |

|||

|

ГОСТ 19907-74* |

Прилож.7 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 19903-74. - Примечание изготовителя базы данных. |

|||

|

Прилож.5 |

|||

|

Прилож.5, 7 |

|||

|

Прилож.7 |

|||

|

Прилож.3 |

|||

|

Прилож.7 |

|||

|

п.2.5 |

|||

|

Основные положения по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок. |

ОП 1513-72 |

п.2.6 |

|

|

Правила контроля сварных соединений и наплавки узлов конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок. |

ПК 1514-72 |

п.2.6 |

|

|

Щупы контрольно-измерительные. |

Прилож.4 |

||

|

Агрегат электронасосный ЦН 150-110. Технические условия. |

ТУ 26-06-1240-79 |

п.2.1; 5.3 |

|

|

Правила организации технического обслуживания и ремонта оборудования атомных станций. |

РД 53.025.002-88 |

п.8.1 |

|

|

Соединения сварные оборудования электростанций. Дефектоскопия капиллярная. Цветной и люминесцентный методы. |

п.2.5 |

||

|

Контроль неразрушающий. Люминесцентный, цветной и люминесцентно-цветной методы. Основные положения. |

п.2.5 |

||

|

Насосы центробежные. Балансировка рабочих колес. |

п.п.3.2.1.2, 3.5.1.1 |

||

ПРИЛОЖЕНИЕ 3

Обязательное

Таблица по замене материалов

|

Пози- |

Наименование составной части (детали) |

Обозначение составной части (детали) |