ТУ 34-38-20377-95 Мельницы шаровые барабанные. Технические условия на капитальный ремонт

ТУ 34-38-20377-95

Группа Е21

МЕЛЬНИЦЫ ШАРОВЫЕ БАРАБАННЫЕ

Технические условия на капитальный ремонт

Дата введения 1996-01-01

УТВЕРЖДАЮ

Начальник департамента "Энергореновация" РАО "ЕЭС России" В.А.Стенин

Генеральный директор АООТ "ЦУБ Энергоремонт" Ю.В.Трофимов

ПРЕДИСЛОВИЕ

1. Разработан АООТ "ЦКБ Энергоремонт"

Исполнители: Моисеенко Б.И., Сегин Б.Е.

2. Взамен ТУ 34-38-20377-89.

3. Настоящие технические условия являются переизданием ТУ 34-38-20377-89 в связи с изменением нормативных документов Госстандарта РФ, органов государственного надзора и отраслей промышленности. В ТУ внесены необходимые изменения по наименованиям, обозначениям к отдельным требованиям нормативных документов на которые даны ссылки в ТУ с сохранением согласования организациями и предприятиями.

4. Согласовано:

Саранский турбостроительный завод

НПО "Энергоремонт"

ПО "Союзэнергоремонт"

Примечание. Наименования согласующих организаций и предприятий сохранены без изменения.

1. ВВЕДЕНИЕ

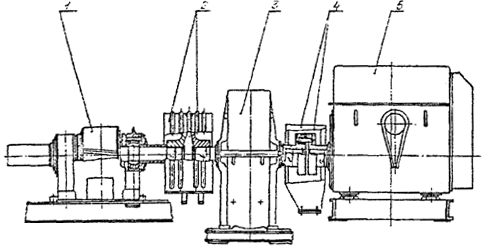

1.1. Настоящие технические условия (ТУ) распространяются на капитальный ремонт шаровых барабанных мельниц (ШБМ) рисунки 1-4 типа ШБМ 220/330 (Ш-6), ШБМ 287/410 (Ш-12), ШБМ 287/470 (Ш-16), ШБМ 320/570 (Ш-25А), ШБМ 370)/675(Ш-38), ШБМ 370/850 (Ш-50А) в течении их полного срока службы, равного 30 годам.

1.2. ТУ обязательны для предприятий (организаций), производящих ремонт, принимающих из ремонта и разрабатывающих ремонтную документацию.

1.3. ТУ разработаны на основании конструкторской документации Сызранского турбостроительного завода, "Правил организации технического обслуживания и ремонта оборудования, здания и сооружений электростанций и сетей" РДПр 34-38-030-92 к* передового опыта эксплуатации и ремонта.

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

1.4. Общие технические сведения

1.4.1. Шаровые барабанные мельницы (ШБМ) предназначены для размола до пылевидного состояния антрацита, некоторых сортов каменных и бурых углей.

1.4.2. Мельницы устанавливаются в системах пылеприготовления тепловых электростанций и выбираются по "Нормам расчёта и проектирования пылеприготовительных установок котельных агрегатов" Л.ЦКТИ-ВТИ, 1971

1.5. Термины и условные обозначения, применяемые в настоящих ТУ, приняты в соответствии с ОСТ 34-38-446-84.

1.6. Перечень документов, на которые даны ссылки в тексте ТУ, приведены в обязательном приложении 1.

1.7. Техническая характеристика мельниц типа ШБМ приведена в справочном приложении 2.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Марки материалов, применяемые при ремонте, должны соответствовать маркам исходных материалов и подвергаться* сертификатами заводов-изготовителей или актами лабораторных испытаний.

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Мельница ШБМ 220/330 (Ш-6)

1 - патрубок углеподающий; 2 - уплотнение патрубка; 3 - подшипник опорно-упорный; 4 - венец зубчатый; 5 - барабан; 6 - подшипник опорный; 7 - патрубок пылевыдающий; 8 - привод мельницы

Рисунок 1

Мельница ШБМ 287/410 (Ш-12), ШБМ 287/470 (Ш-16)

1 - патрубок углеподающий; 2 - уплотнение патрубка; 3 - подшипник опорно-упорный; 4 - венец зубчатый; 5 - барабан; 6 - подшипник опорный; 7 - патрубок пылевыдающий; 8 - привод мельницы

Мельница ШБМ 320/570 (Ш-25А)

1 - патрубок углеподающий; 2 - уплотнение патрубка; 3 - подшипник опорно-упорный; 4 - венец зубчатый; 5 - барабан; 6 - подшипник опорный; 7 - патрубок пылевыдающий; 8 - привод мельницы

Рисунок 3*

____________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

1 - углеподающий патрубок; 2 - уплотнение патрубка; 3 - втулка полой цапфы; 4 - подшипник опорно-упорный; 5 - венец зубчатый; 6 - барабан; 7 - подшипник опорный; 8 - пылевыдающий патрубок; 9 - привод мельницы

Рисунок 4

2.2. Контроль качества сварных швов должен осуществляться внешним осмотром, при необходимости с помощью лупы ЛП1-7 ГОСТ 25706-83. При установке новой торцовой стенки - сварные швы крепления должны контролироваться ультразвуковым методом ГОСТ 3242-79, нормы оценки качества в соответствии с рабочими чертежами.

ГОСТ 25706-83. При установке новой торцовой стенки - сварные швы крепления должны контролироваться ультразвуковым методом ГОСТ 3242-79, нормы оценки качества в соответствии с рабочими чертежами.

2.3. Участки швов, имеющих трещины, должны удаляться до основного металла и восстанавливаться дуговой сваркой с применением электродов, указанных в рабочих чертежах.

2.4. При заварке трещин в торцевых стенках барабана необходимо руководствоваться технологической инструкцией СТ3 "Заварка трещин в торцовых стенках корпуса барабана мельниц Ш-50, Ш-50А, 25000.00019".

2.5. Сварка сборочных единиц должна производиться так, чтобы сварочные деформации и напряжения в соединяемых элементах были минимальными.

2.6. Восстановленные сварные швы должны соответствовать требованиям рабочих чертежей. Поверхность шва должна иметь плавный переход к поверхности основного металла без подрезов.

2.7. Дефекты резьбы (срывы, вмятины, трещины и др.) должны устанавливаться визуальным контролем.

2.8. Резьбовые крепёжные детали подлежат замене при:

-

1) наличии трещин;

-

2) повреждении резьбы (срывах или вмятинах глубиной более половины высоты профиля резьбы) более, чем на двух нитках;

-

3) деформации резьбы или отклонении от прямолинейности оси болта (шпильки), препятствующей свободному завинчиванию;

-

4) смятии граней головок болтов и гаек, исключающем применение гаечного ключа.

2.9. Повреждённая внутренняя резьба (трещины, срывы, вмятины глубиной более половины высоты профиля более чем на двух нитках) на корпусных деталях должны восстанавливаться срезанием старой и нарезанием новой резьбы другого диаметра при условии обеспечения сборки и прочности соединения,

2.10. Резьбовые соединения должны быть очищены, промыты от грязи и смазаны солидолом марки Ж по ГОСТ 1033-79, а резьбовые соединения, работающие в зоне температур выше 373 К (100°С) графитной смазкой РТ 5/12-г00 ГОСТ 23258-78.

2.11. Гайки должны навинчиваться на болты (шпильки) усилием руки по всей длине резьбы. Конец болта должен выступать над гайкой не менее чем на две нитки и не более, чем на 10 мм. Гайки и головки болтов должны плотно прилегать всей поверхностью к деталям,

2.12. Дефекты шпонок и шпоночных пазов (задиры, вмятины, трещины и др.) должны устанавливаться визуальным и измерительным контролем. Размеры шпонок должны проверяться микрометром ГОСТ 4381-87 шпоночные пазы - пазовым калибром ГОСТ 24121-80.

2.13. Шпонки со смятыми гранями должны быть заменены на новые.

2.14. Изношенные кромки шпоночных пазов должны быть восстановлены. Допускается изготовление нового паза на расстоянии одной четверти длины окружности от старого.

2.15. После восстановления шпоночного соединения должны быть обеспечены размеры и предельные отклонения ширины шпонки, паза на валу и паза во втулке по ГОСТ 23360-78.

Допуск параллельности боковых граней шпоночного паза относительно оси вала и втулки должен соответствовать требованиям ГОСТ 24643-81.

2.16. Состояние подшипников качения определяется визуальным и измерительным контролем.

2.17. Посадка подшипника на валу является удовлетворительной, если внутреннее кольцо не дребезжит, не двигается вдоль вала при лёгком постукивании, а наружное кольцо свободно вращается.

2.18. Подшипники подлежат замене при:

-

1) наличии трещин, сколов, забоин, матовости поверхности, шелушений, коррозионных язв и др. на дорожках или поверхностях качения;

-

2) остаточном магнетизме, определяемом при помощи ферромагнитного порошка (размельчённая железная окалина Fe

O

O просеянная через сито с сеткой полутомпаковой 009К по ГОСТ 6613-86;

просеянная через сито с сеткой полутомпаковой 009К по ГОСТ 6613-86; -

3) радиальном зазоре, превышающем предельно-допустимый указанный в таблице 2.1.

Таблица 2.1

Радиальные зазоры в подшипниках качения

|

Тип мель- |

Обозна- |

НТД на подшип- |

Номинальный диаметр подшипника, мм |

Радиальный зазор, мкм |

|||

|

внутрен. |

наружн. |

мини- |

макси- |

предельно-допус- |

|||

|

Ш-6 |

3530 |

150 |

270 |

110 |

170 |

220 |

|

|

32320 |

100 |

215 |

50 |

60 |

120 |

||

|

Ш-12 Ш-16 |

3634 |

170 |

360 |

120 |

180 |

240 |

|

|

Ш-25А |

3544 |

220 |

400 |

140 |

220 |

290 |

|

|

3652 |

260 |

540 |

170 |

260 |

350 |

||

|

32544 |

220 |

400 |

30 |

135 |

200 |

||

|

Примечание. Радиальный зазор принят по основному ряду, предельно-допустимый для ГОСТ 5721-75 - по 3-му ряду, для ГОСТ 8328-75 - по 7-му ряду. |

|||||||

2.19. Подшипники, отработавшие свой ресурс, должны быть заменены независимо от их состояния.

2.20. Поверхности под посадку должны подвергаться визуальному контролю. Поверхностные повреждения (вмятины, отслаивания, задиры, риски и др.) должны быть зачищены с сохранением размеров, указанных в рабочих чертежах. После зачистки глубина их не должна превышать 2 мм, а их суммарная площадь - 2% от поверхности данного участка. Острые кромки и резкие переходы зачищенных мест не допускаются.

2.21. Повреждения (забоины, задиры, риски) поверхностей под посадку на валах глубиной более 2 мм и суммарной площадью более 2% от поверхности данного участка, а также изношенные поверхности под посадку должны быть восстановлены плазменным или газотермическим способом нанесения покрытий. После механической обработки поверхностей их диаметры должны соответствовать размерам на рабочих чертежах. Шероховатость поверхности, определяемая профилографом - профилометром Б-П по ГОСТ 19300-86 или способом сравнения обработанной поверхности с поверхностями образцов шероховатости по ГОСТ 9378-75, должна соответствовать требованиям рабочих чертежей.

2.22. Контроль цилиндричности поверхностей под посадку подшипников, шестерни, полумуфт производить в сечениях согласно таблице 2.2 в зависимости от отношения длины " " к диаметру "

" к диаметру " " этой поверхности.

" этой поверхности.

Таблица 2.2

|

|

количество сечений |

Место сечения |

|

До 0,3 |

1 |

В центре |

|

Св. 0,3 до 1,0 |

2 |

По краям |

|

Св. 1,0 |

3 |

В центре и по краям |

Допуск цилиндричности и круглости поверхности под посадку должен соответствовать 6-му классу точности по ГОСТ 24643-61*.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 24643-81. - Примечание изготовителя базы данных.

2.23. Крышки редукторов и приводных шестерён (боковые, глухие и сквозные) должны плотно прилегать к поверхности корпуса, размеры поверхностей под посадку должны быть в пределах допуска. Наличие трещин - недопустимо.

2.24. Уплотнения и прокладки, изготовленные из паронима, резины, картона и т.д., подлежат замене независимо от их технического состояния.

2.25. Броня барабана, уплотнения патрубка и патрубка должна быть заменена. Допускается не производить замену брони, нанос которой не превышает 20% номинальной толщины.

2.25.* Оборудование, приспособленки и инструмент для обработки, контроля и сборки должны обеспечивать точность соответствующую, указанным в рабочих чертежах.

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Применяемые измерительные приборы и инструмент должны своевременно подвергаться метрологическому контролю.

2.27.* На неподвижных друг относительно друга сопрягаемых деталях должны быть нанесены контрольные метки, указывающие их взаимное расположение.

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

2.28. Разборку соединения, где имеет место сопряжение с натягом, следует производить только в случае ремонта или замены сопрягаемых деталей.

2.29. Все составные части ШБМ перед их дефектацией или ремонтом должны быть очищены от пыли, грязи, ржавчины и др.

2.30. Подшипники качения, их корпуса и детали подшипниковых опор должны быть промыты моющим средством МС-15 ТУ 6-18-14-81*.

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

2.31. Поверхности под посадку должны быть очищены до металлического блеска, протерты концами обтирочными ТУ 63-178-101-86, смоченными моющим средством МС-15 ТУ 6-18-14-81, насухо вытерты и смазаны маслом консервационным К-17 ГОСТ 10877-76 или пластичной смазкой ЗТ 5/55 ГОСТ 19537-83.

2.32. При отсутствии чертежей или указаний в них допусков на посадку, обеспечить для полумуфт посадку  , для внутренних колец подшипников -

, для внутренних колец подшипников -  .

.

3. ТРЕБОВАНИЯ К СОСТАВНЫМ ЧАСТЯМ

3.1 Привод мельницы ШБМ 220/330 (карты 1-4)

Нормы зазоров (натягов) - приложение 3

Привод мельницы ШБМ 287/410 (Ш-12), ШБМ 287/470 (Ш-16)

1 - установка приводной шестерни; 2 - муфта упругая; 3 - редуктор Ц-800; 4 - муфта упругая втулочно-пальцевая; 5 - электродвигатель

Рисунок 6*

____________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

3.1.* Привод мельницы ШБМ 320/570 (Ш-25А)

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

1 - установка приводной шестерни; 2 - муфта зубчатая; 3 - редуктор Ц-800; 4 - муфта втулочно-пальцевая; 5 - электродвигатель; 6 - обойма; 7 - втулка

Рисунок 7

|

Муфта упругая втулочно-пальцевая. Поз.2, 4 рисунок Количество на изделие - 4 |

Карта 1 |

|

Обозна- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А Б |

Износ |

Измерительный контроль |

Замена |

Ш-6 Редуктор - приводная шестерня 1. Допустимый диаметр, не более: 2. Шероховатость не более Ra 2,5 Эл. двигатель - редуктор 1. Допустимый диаметр, не более: |

Нутромер |

|

А, Б - 90,35 мм 2. Шероховатость - не более Ra 2,5 |

|||||

|

Ш-12, Ш-16 1. Допустимый диаметр не более: 2. Шероховатость - не более Ra 2,5 |

Нутромер НМ 175 |

||||

|

Ш-25А 1. Допустимый диаметр, не более: 2. Шероховатость не более Ra 2,5 |

Нутромер НМ 600 |

||||

|

В |

Износ |

Измерительный контроль |

1. Зачистка. 2. Замена |

Ш-6 Редуктор - приводная 1. Допустимый диаметр, не более 86,22 мм 2. Допуск параллельности осей отверстий В относительно оси поверхности А не более 0,06 мм 3. Смещение осей относительно номинального расположения не более 0,15 мм 4. Шероховатость - не более Ra 1,25 Эл. двигатель - редуктор 1. Допустимый диаметр, не более 58,19 мм |

Нутромер НИ 175 |

|

2. Смещение осей отверстий Б относительно номинального расположения не более 0,15 мм 3. Шероховатость - не более Ra 2,5 |

- |

||||

|

Ш-12; Ш-16; Ш-25А 1. Допустимый диаметр, не более 88,22 мм 2. Допуск параллельности осей отверстий В относительно оси поверхности А не более 0,1 мм 3. 54 Смещение осей отверстий В относительно номинального расположения не более 0,16 мм |

Нутромер НМ 175 |

||||

|

Г |

Смятие |

Визуальный контроль Контроль прилегания пальцев к поверхности по краске |

1. Зачистка 2. Замена |

Ш-6, Ш-12, Ш-16, Ш-25А 1. Шероховатость - не более Ra 2,5 2. Допуск параллельности оси отверстия Г относительно оси В не более 0,1 до 3. Прилегание пальцев к поверхности не менее 85% площади |

|

Муфта упругая, Поз.2, Рисунок 6 Количество на изделие - 2 |

Карта 2 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Износ |

Измерительный контроль |

Замена |

Ш-12, Ш-16 1. Допустимый диаметр, не более: 2. Шероховатость - не более Ra 2,5 |

Нутромер НМ 600 |

|

В |

Износ |

Измерительный контроль |

1. Зачистка при диаметре, не более 88,22 мм |

1. Допустимый диаметр не более, 88,22 мм |

Нутромер НМ 175 |

|

2. Растачивание на больший диаметр с изготовлением новых упругих втулок при диаметре от 88,22 до 92 мм 3. Растачивание на больший диаметр с изготовлением и установкой металлических втулок при диаметре расточки от 91-93 мм |

2. Допуск параллельности осей отверстий В относительно оси поверхности А не более 0,1 мм 3. Смещение осей поверхностей В от номинального расположения не более 0t16* мм 4. Шероховатость - не более Ra 1,25 |

||||

|

Г |

Смятие |

Визуальный контроль. Контроль прилегания пальцев к поверхности по краске |

1. Зачистка 2. Замена |

1. Шероховатость - не более Ra 2,5 2. Допуск параллельности оси отверстия Г относительно оси поверхности Б не более 0,1 мм 3. Прилегание пальцев к поверхности не менее 85% площади |

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

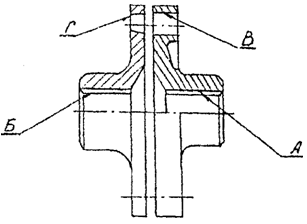

Обойма, Поз.6, 3. Рисунок 7, 11. Количество на изделие - 2 |

Карта 3 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Выкрашивание, износ зуба |

Визуальный контроль. |

Замена |

Ш-25А 1. Допустимая толщина зуба "S" не менее 11,91 мм 2. шероховатость - не более Ra 2,6 |

Штангензубомер Ш3 18 |

|

Ш-38, Ш-50А Допустимая толщина зуба "S", не менее 15,8 мм 2. Шероховатость - не более Ra 2,15 |

|||||

|

Б |

Смятие |

Визуальный контроль Измерительный контроль |

Замена |

Ш-25А 1. Допустимый диаметр, не более 32,062 мм 2. Шероховатость - не более Ra 2,5 |

Нутромер 18-50 |

|

1. Развертывание совместно с полумуфтой (поз.2.6, рисунок 11) под болт большего размера 2. Замена |

Ш-38, Ш-50А 1. Допустимый диаметр, не более 40 мм 2. Шероховатость - не более Ra 2,5 |

Нутромер 18-50 |

|

Втулка. Поз.7, 4, рисунок 7.11 Количество на изделие - 2 |

Карта 4 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Износ |

Измерительный контроль |

Замена |

Ш-25А 1. Допустимый 2. Шероховатость - не более Ra 2,5 |

Нутромер НИ 600 |

|

Ш-38, Ш-50А 1. Допустимый диаметр, не более 350,050 мм 2. Шероховатость - не более Ra 2,5 |

|||||

|

В |

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Замена |

Ш-25А 1. Допустимая толщина зуба "S", не менее 11,91 мм Ш-38, Ш-50А 1. Допустимая толщина зуба "S", не менее 15,3 мм 2. Шероховатость - не более Ra 5 |

Штангензубомер Ш3 18 |

3.2 Редуктор Ц-450 (карты 5-12)

Нормы зазоров (натягов) - приложение 3

1 - колесо зубчатое; 2 - корпус редуктора; 3 - подшипник 3530; 4 - крышка; 5 - вал; 6 - крышка; 7 - вал-шестерня; 8 - подшипник 32320; 9 - подшипник 32320; 10 - крышка; 11 - подшипник 3530; 12 - крышка

Рисунок 8

Редуктор Ц-800

1 - колесо; 2 - корпус; 3 - подшипник 2007144; 4 - крышка; 5 - вал; 6 - крышка; 7 - вал-шестерня; 8 - подшипник 7538

Рисунок 9

Редуктор Ц-800

1 - колесо; 2 - корпус; 3 - подшипник 2007144; 4 - крышка; 5 - вал; 6 - крышка; 7 - вал-шестерня; 8 - подшипник 7538

Рисунок 9*

___________________

* Текст документа соответствует оригиналу. Повтор, см. выше. - Примечание изготовителя базы данных.

|

Корпус, крышка редуктора. Поз.2, рисунок 8, 9, 10 Количество на изделие - |

Карта 5 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Отклонение от плоскостности |

Проверка взаимного прилегания корпуса и крышке по краске |

Шабрение |

Ш-6, Ш-12, Ш-16, Ш-25А 1. Не менее 12 пятен на каждых 625 м 2. Шероховатость - не более Ra 2,5 |

|

|

Б |

Износ |

||||

|

В |

Отклонение от соосности каждой пары отверстий Б, В |

Измерительный контроль |

Шабрение поверхностей А, Б, В |

Ш-6 1. Допустимый диаметр не более: 2. Допуск соосности каждой пары Б, В и параллельности общих осей отверстий Б относительно В не более 0,06 мм 3. Шероховатость - не более Ra 2,5 |

Нутромер НМ 600 Нутромер 160-260 |

|

Ш-12, Ш-16 1. Допустимый диаметр, не более: 2. Допуск соосности каждой пары Б, В и параллельности общих осей отверстий Б относительно В не более 0,07 мм 3. Шероховатость - не более Ra 2,5 Ш-25А 1. Допустимый диаметр не более; Б, В - 400,075 мм 2. Допуск соосности каждой пары Б, В и параллельности общих осей отверстий Б относительно В, не более 0,06 мм 3. Шероховатость - не более Ra 2,5 |

Нутромер НИ 600 |

|

Колесо зубчатое. Поз.1, рисунок 9 Количество на изделие - |

Карта 6 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Износ |

Измерительный контроль |

Замена |

1. Допустимый диаметр, не более 260,052 мм. 2. Шероховатость - не более Ra 2,5 |

Нутромер НМ 600 |

|

Б |

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Замена |

Ш-12, Ш-16 1. Допустимая толщина зуба "S", не менее 10,42 мм 2. Допуск биения поверхности Б относительно А, не более 0,12 мм |

Штангензубомер Ш3 18 Индикатор ИЧ02кл.0 |

|

Вал-шестерня. Поз.7, рисунок 8, 10 Количество на изделие - |

Карта 7 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

1. Допустимый диаметр, не менее: 2. Шероховатость не более; |

Микрометр МР100-0,002 |

|

Ш-25А 1. Допустимый диаметр не менее: А - 180,068 мм |

Микрометр МРИ 200-0,002 |

||||

|

2. Шероховатость не более Ra 2,5 |

|||||

|

В |

Износ |

Измерительный контроль |

Восстановление (способом электродуговой, плазменной или газоплазменной металлизации) |

Ш-6 1. Допустимый диаметр, не менее 100,13 мм 2. Шероховатость не более Ra 1,25 |

Микрометр МРИ 125-0,002 |

|

Ш-25 А 1. Допустимый диаметр - не менее 220,17 мм 2. Шероховатость не более Ra 1,25 |

Микрометр МРИ 250-0,002 |

||||

|

Г |

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Замена |

Ш-6 1. Допустимая толщина зуба "S" не менее 5,235 мм |

Штангензубомер Ш3 18 |

|

Ш-25А 1. Допустимая толщина зуба "S" не менее 7,41 мм 2. Разность толщины зубьев на правом и левом полушевронах не более 0,1 мм |

Штангензубомер Ш3 18 |

|

Зубчатое колесо. Поз.1, рисунок 8, 10 Количество на изделие - |

Карта 8 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП-4 |

|

|

А В |

Износ |

Измерительный контроль |

Замена |

Ш-6 1. Допустимый диаметр, не более 160,04 мм 2. Шероховатость - не более Ra 2,5 |

Нутромер 180-260 |

|

Ш-25А 1. Допустимый диаметр, не более: |

Нутромер НМ 600 |

||||

|

2. Шероховатость - не более Ra Ј,5* |

|||||

|

Б |

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Замена |

Ш-6 1. Допустимая толщина зуба "S" не менее 4,61 мм 2. Допуск биения поверхности Б относительно А, не более 0,06 мм |

|

|

Ш-25А 1. Допустимая толщина зуба "S", не менее 7,01 мм |

Штангензубомер Ш3 18 |

||||

|

2. Допуск биения поверхности Б относительно А, не 3. Разность толщины зубьев на левом и правом шевронах, не более 0,1 мм |

Индикатор ИЧ02кл.0 |

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Вал. Поз.5, рисунок 8 Количество на изделие |

Карта 9 |

|

Воз- |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

Возможный дефект |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А Б В |

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

Ш-6 1. Допустимый диаметр, не менее: 2. Шероховатость - не более: |

Микрометр |

|

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-6 1. Допустимый диаметр, не менее Г, Д - 150,051 мм 2. Шероховатость - не более: Г, Д Ra 1,25 |

Микрометр МРИ 200-0,002 |

|

Вал-шестерня, Поз.7, рисунок 9 Количество на изделие |

Карта 10 |

|

Воз- |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

Возможный дефект |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

Ш-12, Ш-16 1. Допустимый диаметр, не менее 130,063 мм 2. Шероховатость, не более Ra 2,5 |

Скоба СР 150 |

|

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной, газоплазменной металлизации) |

Ш-12, Ш-16 1. Допустимый диаметр не менее: 2. Шероховатость, не более Ra 1,25 |

Микрометр МРИ 200-0,002 |

|

|

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Замена |

Ш-12, Ш-16 1. Допустимая толщина зуба "S", не менее 11,69 мм 2. Шероховатость, не более Ra 2,5 |

Штангензубомер Ш3 18 |

|

Вал. Поз.5. Рисунок 9 Количество на изделие - |

Карта 11 |

|

Воз- |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

Возможный дефект |

|

Трещины |

Визуальный контроль |

Зачистка |

- |

Лупа ЛП1-4 |

|

|

Измерительный контроль |

1. Зачистка 2. Замена |

Ш-12, Ш-16 1. Допустимый, диаметр, не менее: 2. Шероховатость - не более Ra 2,5 |

Скоба |

||

|

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-12, Ш-16 1. Допустимый диаметр не менее: 2. Шероховатость - не более Ra 1,25 |

Скоба |

|

Вал. Поз.5, рисунок 10 Количество на изделие - |

Карта 12 |

|

Воз- |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

Возможный дефект |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А В |

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

Ш-25А 1. Допустимый диаметр, не менее: 2. Шероховатость - не более Ra 2,5 |

Микрометр |

|

Б |

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-25А 1. Допустимый диаметр, не менее 220,017 мм 2. Шероховатость - не более Ra 1,25 |

Микрометр |

3.2. Требования к сборке редуктора

3.2.1. Радиальные зазоры в подшипниках должны соответствовать данным, приведенным в таблице 2.1.

3.2.2. Сопряжения зубчатых пар в редукторе должны соответствовать данным таблицы 3.1.

Таблица 3.1

|

Марка мельницы |

Типоразмер редуктора |

Зацепления |

||

|

Гарантированный боковой зазор, мы* |

прилегание зубьев |

|||

|

по высоте |

по длине |

|||

|

ШБМ220/330 (Ш-6) |

Ц-450 |

0,25 |

45 |

60 |

|

ШБМ287/410 (Ш-12) |

Ц-800 |

0,32 |

45 |

60 |

|

ШБМ287/470 (Ш-16) |

Ц-800 |

0,32 |

45 |

60 |

|

ШБМ320/570 (Ш-25А) |

Ц-800 |

0,32 |

45 |

60 |

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

3.2.3. Редуктор должен быть обкатан при рабочей частоте в сторону, указанную стрелкой на чертеже.

3.2.4. Течь масла через уплотнения недопустима.

3.4.* Вал промежуточный с муфтами (карты 13-14)

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Нормы зазоров (натягов - приложение 3)

Рисунок 11

1 - втулка; 2 - полумуфта; 3 - обойма; 4 - втулка; 5 - вал промежуточный; 6 - полумуфта

|

Полумуфта. Поз.2.6, рисунок 11 Количество на изделие - |

Карта 13 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

Задиры, риски, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

Ш-38, Ш-50А 1. Допустимый диаметр, не более: 2. Шероховатость - не более Ra 2,5 |

Нутромер НМ600 |

|

|

Б |

Смятие |

Визуальный контроль Измерительный контроль |

1. Развёртывание совместно с обоймой (поз.3), рис.11) под болт большего размера 2. Замена |

Ш-38, Ш-50А 1. Допустимый диаметр - не более 40 мм 2. Шероховатость - не более Ra 2,5 |

Нутромер 18-50 |

|

Вал. Поз.5, рисунок 11 Количество на изделие - |

Карта 14 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

Ш-38, Ш-50А 1. Допустимый диаметр, не более: 350,144 мм 2. Шероховатость - не более Ra 2,5 3. Допуск радиального биения поверхности А относительно оси отверстия не более 0,1 мм. |

Скоба СИ 500 Индикатор КЧ02кл.0 |

3.5. Требования к сборке зубчатых муфт с промежуточным валом

3.5.1. Выходы шпоночных пазов на торцах втулок и полумуфт должны быть заделаны эпоксидной шпатлёвкой ЭП-0010 ГОСТ 10277-90 с последующим покрытием грунтовкой ГФ-0119 ГОСТ 23343-78 и маслостойкой эмалью НЦ-184 ГОСТ 18335-83.

3.5.2. Контрольные риски, фиксирующие взаимное положение полумуфт и зубчатых обойм, должны после сборки муфт совпадать.

3.5.3. Заливка масла в собранные муфты должна производиться через фильтрующую сетку в количестве 33 л. Марка масла - трансмиссионное для промышленного оборудования ТУ 38.101529-75.

3.6. Приводная шестерня ШБМ220/330(Ш-6) карты 15-20

Нормы зазоров (натягов) - приложение 3

Рисунок 12

1 - крышка глухая; 2 - крышка подшипника; 3 - роликоподшипник 3530; 4 - вал шестерня; 5 - крышка; 6 - рама

ШБМ287/410 (Ш-12), ШБМ287/470 (Ш-16)

Рисунок 13

1 - вал; 2 - крышка сквозная; 3 - подшипник 3634; 4 - крышка подшипника; 5 - шестерня; 6 - корпус; 7 - втулка

3.4.* Установка приводной шестерни ШБМ320/570 (Ш-25А)

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Рисунок 14

1 - втулка; 2 - крышка сквозная; 3 - крышка подшипника; 4 - приводная шестерня; 5 - подшипник; 6 - втулка; 7 - муфта зубчатая; 8 - установочный болт; 9 - корпус подшипника

Рисунок 15

1 - полумуфта; 2 - крышка подшипника; 3 - подшипник 300.3254; 4 - шестерня; 5 - вал; 6 - полумуфта; 7 - корпус подшипника; 8 - втулка; 9 - крышка сквозная

Карта 15

Крышка и рама подшипника. Поз.2.6, 4.9, 3.9, 2.7. Рисунок 12, 13, 14, 15

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Износ, отклонение от соосности |

Измерительный контроль Проверка свободного осевого перемещения насаженных на валу подшипников |

1. Шабрение поверхностей А и Б 2. Замена |

Ш-6 1. Допустимый диаметр, не более 270,052 мм 2. Шероховатость - не более Ra 2,5 |

Нутромер НМ600 |

|

Ш-12, Ш-16 1. Допустимый диаметр, не более 360,057 мм 2. Допуск соосности поверхностей А относительно их общей оси 0,05 мм 3. Шероховатость не более Ra 2,5 |

Нутромер НМ600 |

||||

|

Ш-25А 1. Допустимый диаметр, не более А - 540,022 мм 2. Допуск соосности поверхностей А относительно их общей оси 0,05 мм 3. Шероховатость не более Ra 2,5 |

Нутромер НМ600 |

||||

|

Ш-38, Ш-50А 1. Допустимый диаметр, не более А - 580,092 мм 2. Допуск соосности поверхностей А относительно их общей оси 0,05 мм 3. Шероховатость не более Ra 2,5 |

Нутромер НМ600 |

||||

|

Б |

Отклонение от плоскостности |

Проверка взаимного прилегания корпуса и крышки по краске |

Шабрение |

Ш-6, Ш-12, Ш-16, Ш-25А, Ш-38, Ш-50А 1. Не менее 12 пятен на каждых 625 мм 2. Шероховатость не более Ra 10 |

|

Вал-шестерня. Поз.4, рисунок 12 Количество на изделие - |

Карта 16 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А Б Е |

Износ |

Проверка взаимного прилегания корпуса и крышки по краске |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-6 1. Допустимый диаметр, не менее |

Микрометр МРИ 200-0,002 |

|

В |

Износ |

Измерительный контроль |

Замена |

Ш-6 1. Допустимый диаметр, не менее 2. Шероховатость не более Ra 2,5 |

Микрометр МРИ 150-0,002 |

|

Г |

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Восстановление (электрошлаковая наплавка с кристаллизатором) |

Допустимая толщина зуба "S", не менее 17,99 мм |

Штангензубомер Ш3 36 |

|

Шестерня. Поз.5, 4, рисунок 13, 15 Количество на изделие - |

Карта 17 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Износ |

Измерительный контроль |

Замена |

Ш-12, Ш-16 1. Допустимый диаметр, не более 220,046 мм 2. Шероховатость не более Ra 2,5 Ш-38, Ш-50А 1. Допустимый диаметр, не более 375,060 мм 2. Шероховатость не более Ra 2,5 |

Нутромер НМ 600 |

|

Б |

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Разворот 3. Восстановление (электрошлаковая наплавка с кристаллизатором) |

Ш-12, Ш-16 1. Допустимая толщина зуба "S", не менее 27,91 мм 2. Шероховатость не более Ra 10 Ш-12, Ш-16 1. Допустимая толщина зуба "S", не менее 21,39 мм 2. Шероховатость не более Ra 10 |

Штангензубомер Ш3 36 |

|

Вал. Поз.1, рисунок 13 Количество на изделие - |

Карта 18 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Риски, задиры |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

Ш-12, Ш-16 1. Допустимый диаметр - не менее 2. Шероховатость не более |

Микрометр МРИ 200-0,002 |

|

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

Ш-12, Ш-16 1. Допустимый диаметр - не менее 220,080 мм 2. Шероховатость не более Ra 2,5 |

Микрометр МРИ 250-0,002 |

|

|

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-12, Ш-16 1. Допустимый диаметр, не менее: 2. Шероховатость не более Ra 1,25 |

Микрометр МРИ 200-0,002 |

|

|

Износ |

Измерительный контроль |

1. Зачистка 2. Замена |

Ш-12, Ш-16 1. Допустимый диаметр, не менее 160,09 мм 2. Шероховатость не более Ra 2,5 |

Микрометр МРИ 200-0,002 |

|

Вал-шестерня Поз.4, рисунок 14 Количество на изделие - |

Карта 19 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А |

Риски, задиры |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

Ш-25А 1. Допустимый диаметр - не менее: 2. Шероховатость не более |

Микрометр МРИ 250-0,002 |

|

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-25А 1. Допустимый диаметр, не менее: 2. Шероховатость не более Ra 1,25 |

Микрометр Микрометр МРИ 400-0,002 |

|

|

Выкрашивание, износ зуба |

Визуальный контроль Измерительный контроль |

Замена |

Ш-25А 1. Допустимая толщина зуба "S" не менее 22,49 мм |

Штангензубомер Ш3 18 |

|

Вал приводной. Поз.5, рисунок 15 Количество на изделие - |

Карта 20 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

Трещины |

Визуальный контроль |

Замена |

- |

Лупа ЛП1-4 |

|

|

А В |

Задиры Износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Замена |

Ш-38, Ш-50А 1. Допустимый диаметр, не менее: 2. Шероховатость не более: |

Скоба СИ 500 |

|

Б Д |

Износ |

Измерительный контроль |

Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-38, Ш-50А 1. Допустимый диаметр, не менее: 2. Шероховатость не более Ra 1,25 |

Микрометр МРИ 400-0,002 |

|

Г |

Увеличение торцевого биения |

Измерительный контроль |

Протачивание |

Ш-38, Ш-50А 1. Допуск торцевого биения - не более 0,04 2. Шероховатость не более Ra 5 |

Индикатор ИЧ02.кл.0 |

|

Втулка. Поз.7, 6, 8, рисунок 13, 14, 15 Количество на изделие - |

Карта 21 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Риски, задиры |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Восстановление (способ электродуговой, плазменной или газоплазменной металлизации) |

Ш-12, Ш-16 1. Допустимый диаметр: 2. Шероховатость - не более Ra 10 Ш-25А 1. Допустимый диаметр, не менее 279,68 мм 2. Шероховатость - не более Ra 2,5 Ш-38, Ш-50А 1. Допустимый диаметр не менее 348,64 мм 2. Шероховатость не более Ra 1,25 |

Микрометр МРИ 200-0,002 |

3.7. Требования к сборке приводной шестерни (рисунки 12-15)

3.7.1. При сборке на штифтах смещение крышек подшипников по отношению к корпусу подшипников недопустимо.

3.7.2. Торцы внутренних колец подшипников должны вплотную прилегать к галтелям вала.

3.7.3. Подшипники, насаженные на вал, должны без защемления перемещаться вместе с валом вдоль оси в корпусе подшипников.

3.7.4. Зазор "б" между крышкой 2 и роликоподшипником 3 (рисунок 13) мельниц Ш-12, Ш-16 должен быть в пределах 3,2 мм;

крышкой 2 и роликоподшипником 5 (рисунок 14) мельницы Ш-25А 3±1 мм;

крышкой 9 и роликоподшипником 3 мельниц (рисунок 15) Ш-38, Ш-50А - 3±0,2 мм.

3.7.5. Зазор "в" (рисунок 15) между крышкой 9 и роликоподшипником 3 должен быть 0,05-0,2 мм.

3.7.6. Между манжетами уплотнения должна быть заложена густая смазка пресс-солидол Ж ГОСТ 1033-79 или УНИОЛ-2 ГОСТ 23510-79.

3.8 Барабан с подшипниками ШБМ220/330 (Ш-6)

Рисунок 16

1 - втулка полой цапфы; 2 - подшипник опорно-упорный; 3 - стенка торцовая передняя; 4 - венец зубчатый; 5 - броня клиновая; 6 - барабан; 7 - броня клиновая; 8 - стенка торцовая задняя; 9 - подшипник опорный; 10 - плита опорная; 11 - корпус подшипника

Барабан с подшипниками ШБМ 287/410 (Ш-12), ШБМ 287/470 (Ш-16)

Рисунок 17

1 - втулка полой цапфы; 2 - подшипник опорно-упорный; 3 - барабан; 4 - венец зубчатый; 5 - подшипник опорный; 6 - броня цилиндрическая; 7 - стенка торцовая задняя; 8 - броня торцовая; 9 - стенка торцовая передняя; 10 - плита опорная; 11 - корпус подшипника

Рисунок 18

1 - втулка полой цапфы; 2 - подшипник опорно-упорный; 3 - стенка опорная передняя; 4 - венец зубчатый; 5 - броня клиновая; 6 - барабан; 7 - броня клиновая; 8 - стенка торцовая задняя; 9 - подшипник опорный; 10 - плита опорная; 11 - корпус подшипника

Барабан с подшипниками ШБМ 370/675 (Ш-38), ШБМ 370/850 (Ш-50А)

Рисунок 19

1 - втулка полой цапфы; 2 - стенка торцовая передняя; 3 - броня торцовая; 4 - броня цилиндрическая; 5 - венец зубчатый; 6 - стенка торцовая задняя; 7 - фланец; 8 - болт призонный; 9 - подшипник опорный; 10 - подшипник опорно-упорный; 11 - плита опорная; 12 - плита фундаментная; 13 - корпус барабана

|

Барабан. Поз.6, рисунок 16 Количество на изделие - |

Карта 22 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-6 1. Размер " 2. Шероховатость поверхности, не более Ra 2,5 |

Штангенциркуль ШЦШ-400-0,1-1 |

|

Б |

Задиры, забоины, заусеницы |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-6 1. Допустимый диаметр, не менее: 2. Допуск конусности и овальности поверхности 0,3 мм 3. Шероховатость не более Ra 1,25 |

Микрометр МРИ 1200-0,01 |

|

В |

Задиры, риски, смятие |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Зенкерование совместно с зубчатым венцом (п.4, рисунок 16) под болт ремонтного размера |

Ш-6 1. Допустимый диаметр, не более 32,039 мм 2. Шероховатость не более R |

Нутромер 18-50 |

|

Торцевые стенки. Поз.3, рисунок 17 Количество на изделие - |

Карта 23 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-12, Ш-16 1. Размер " 2. Шероховатость поверхности, не более Ra 2,5 |

Штангенциркуль ШЦШ-400-0,1-1 |

|

Б |

Задиры, забоины, заусеницы |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-12, Ш-16 1. Допустимый диаметр, не менее 1289,39 мм 2. Шероховатость не более Ra 2,5 |

Микрометр МРИ 1400-0,01 |

|

В Г |

Задиры, риски, смятие |

Визуальный контроль Измерительный контроль |

Зенкерование отверстия "В" совместно с корпусом барабана; отверстия "Г" совместно с зубчатым венцом под болт ремонтного размера |

Ш-12, Ш-16 1. Допустимый диаметр, не более 38,025 мм 2. Шероховатость не более Ra 2,5 |

Нутромер 18-50 |

|

Барабан. Поз.6, рисунок 18 Количество на изделие - |

Карта 24 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Задиры, износ |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-25А 1. Допустимый диаметр, не более 1470,196 мм 2. Шероховатость не более Ra 5 |

Нутромер НМ 2500 |

|

Б |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

1. Протачивание 2. Шлифование |

Ш-25А 1. Допустимый диаметр - не менее 1648,196 мм 2. Допуск прямолинейности поверхности "Б" 0,05 мм. 3. Шероховатость не более Ra 1,25 |

Микрометр МРИ 1800-0,01 Линейка ШП-1-630 Щуп |

|

В |

Задиры, забоины |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-25А 1. Размер " 2. Допуск торцового биения не более 0,3 мм 3. Шероховатость не более Ra 1,25 |

Штангенциркуль ШЦШ-500-0,1-1 Индикатор ИЧ02.кл.0 |

|

Г |

Задиры, смятие |

Визуальный контроль Измерительный контроль |

Зенкерование совместно с зубчатым венцом (поз.4, рисунок 18) под болт ремонтного размера |

Ш-25А 1. Допустимый диаметр, не более 48,025 мм 2. Шероховатость не более Ra 2,5 |

Нутромер 18-50 |

|

Барабан. Поз.13, рисунок 19 Количество на изделие - |

Карта 25 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Трещины: 1. Общая длина до 5 м 2. Общая длина более 5 м |

Визуальный контроль Измерительный контроль |

1. Заварка 2. Замена торцевой стенки |

- |

Лупа ЛП1-7 |

|

Б |

Забоины, задиры |

Визуальный контроль Измерительный контроль |

1. Протачивание 2. Шлифование |

Ш-38, Ш-50А 1. Допустимый диаметр, не менее 1998,65 мм 2. Допуск прямолинейности 0,05 мм на 700 мм 3. Шероховатость не более Ra 1,25 |

Микрометр МРИ 1800-2000 Линейка ШП-1-630 |

|

В |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

Шлифование |

Ш-38, Ш-50А 1. Размер " 2. Шероховатость не более Ra 1,25 |

Штангенциркуль ШЦШ-800-0,1-1 |

|

Г |

Задиры, смятие |

Визуальный контроль Измерительный контроль |

Зенкерование совместно с зубчатым венцом (поз.5, рисунок 19) под болт ремонтного размера |

Ш-38, Ш-50А 1. Допустимый диаметр, не более 53 мм 2. Шероховатость не более Ra 2,5 |

Нутромер |

|

Венец зубчатый. Поз.4, рисунок 16 Количество на изделие - |

Карта 26 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Наклёп, заусенцы, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Разворот на 180° 3. Замена |

Ш-6 1. Допустимая толщина зуба - не менее 12,77 мм при одинаковом двухстороннем износе 2. Допуск радиального биения относительно поверхности Б не более 0,12 мм 3. Допуск торцового биения относительно поверхности Б не более 0,2 4. Шероховатость не более R |

Штангензубомер ШЗ Индикатор ИЧ02 кл.0 |

|

Б |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Наплавка с последующей мехобработкой 3. Шлифование |

Ш-6 1. Допустимый диаметр, не более 2530,5 мм 2. Шероховатость не более Ra 20 |

Штангенциркуль ШЦШ-1600-3000-0,1-1 |

|

В |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

Зенкерование совместно передней стенкой (п.3, рисунок 16) под болт ремонтного размера |

Ш-6 1. Допустимый диаметр - не более 32,039 мм 2. Шероховатость не более Ra 5 |

Нутромер 18-50 |

|

Венец зубчатый. Поз.4, 4, 5, рисунок 17, 18, 19 Количество на изделие - |

Карта 27 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Наклёп, заусенцы, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Разворот на 180° 3. Замена |

Ш-12, Ш-16 1. Допустимая толщина зуба - не менее 12,11 мм при одинаковом двухстороннем износе 2. Допуск радиального биения относительно Б не более 0,4 мм 3. Допуск торцового биения относительно Б не более 0,25 мм |

Штангензубомер ШЗ Индикатор ИЧ02 кл.0 |

|

Ш-25А 1. Допустимая толщина зуба не менее 16,83 мм при одинаковом двухстороннем износе 2. Допуск радиального биения не более 0,3 мм |

Штангензубомер ШЗ Индикатор ИЧ02 кл.0 |

||||

|

Ш-38, Ш-50А 1. Допустимая толщина зуба не менее 21 мм при одинаковом двухстороннем износе 2. Допуск радиального биения относительно поверхности Г не более 0,3 мм |

|||||

|

Б |

Задиры, забоины, износ |

Визуальный контроль Измерительный контроль |

1. Зачистка 2. Наплавка с последующей мехобработкой 3. Шлифование |

Ш-12, Ш-16 1. Допустимый диаметр, не более 3920,42 мм 2. Шероховатость не более Ra 5 |

Штангенциркуль ШЦШ-2000-4000-0,1-1 |

|

В |

Задиры, смятие |

Визуальный контроль Измерительный контроль |

Зенкерование совместно передней стенкой (поз.2, рисунок 17, 18, 19) под болт ремонтного размера |

Ш-12, Ш-16 1. Допустимый диаметр - не более 38,25 мм 2. Шероховатость не более Ra 2,5 |

Нутромер 18-50 |

|

Ш-25А 1. Допустимый диаметр, не более 48,025 мм 2. Шероховатость не более Ra 2,5 Ш-38, Ш-50А 1. Допустимый диаметр, не более 53 мм 2. Шероховатость не более Ra 2,5 |

Нутромер |

|

Втулка полой цапфы. Поз.1, рисунок 16 Количество на изделие - |

Карта 28 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Абразивный износ |

Измерительный контроль |

Замена |

Ш-6 1. Высота "H" ребра должна быть не менее 7 мм Ш-12 1. Высота "H" ребра должна быть не менее 20 мм |

Штангенциркуль ШЦ-125-0,1-1 |

|

Б |

Коррозийный и абразивный износ |

Визуальный контроль Измерительный контроль |

Замена |

Ш-6, Ш-12, Ш-16 1. Толщина стенки "S" должна быть не менее 6 мм |

Стенкомер С-25 |

|

В |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Наплавка 2. Протачивание |

Ш-6 1. Допустимый диаметр, не менее 899,13 мм 2. Шероховатость не более Ra 5 |

Микрометр МРИ 900-0,01 |

|

Г |

Задиры, смятие, износ |

Визуальный контроль Измерительный контроль |

1. Наплавка 2. Обтачивание |

Ш-6 1. Допустимый диаметр, не менее 979,83 мм 2. Шероховатость не более Ra 5 Ш-12, Ш-16 1. Допустимый диаметр, не менее 1190,07 мм 2. Шероховатость не более Ra 2,5 |

Микрометр МРИ 1000-0,01 Микрометр МРИ 1200-0,01 |

|

Д |

Износ |

Визуальный контроль Измерительный контроль |

Протачивание с последующим шлифованием |

Ш-6 1. Толщина фланца " 2. Шероховатость не более Ra 2,5 Ш-12, Ш16 1. Толщина фланца " 2. Шероховатость не более Ra 20 |

Штангенциркуль ШЦШ-400-0,1-1 |

|

Втулка полой цапфы. Поз.1, рисунок 17, 19 Количество на изделие - |

Карта 29 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Коррозийный и абразивный износ |

Визуальный контроль Измерительный контроль |

Замена |

Ш-25А 1. Допустимая толщина стенки менее 10 мм Ш-38, Ш50А 2. Допустимая толщина стенки "S" не менее 12 мм |

Стенкомер С-25 |

|

Б |

Абразивный износ |

Визуальный контроль Измерительный контроль |

Замена |

Ш-25А 1. Допустимая высота ребра, не менее 24 мм Ш-38, Ш50А 1. Допустимая высота ребра не менее 30 мм |

Штангенциркуль ШЦ-1-125-0,1-1 |

|

В |

Задиры, износ |

Визуальный контроль Измерительный контроль |

1. Наплавка с последующей мехобработкой 2. Протачивание |

Ш-25А 1. Допустимый диаметр, не менее 1469,58 мм 2. Шероховатость не более Ra 5 Ш-38, Ш-50А 1. Допустимый диаметр, не менее 1958,65 мм 2. Шероховатость не более R |

Микрометр МРИ 2000-0,01 |

|

Г |

Задиры, смятие |

Визуальный контроль Измерительный контроль |

1. Зенкерование с сопрягаемой деталью под болт ремонтного размера |

Ш-25А 1. Допустимый диаметр, не более 20,021 мм 2. Шероховатость не более Ra 2,5 Ш-38, Ш-50А 1. Допустимый диаметр, не более 25,021 мм 2. Шероховатость не более Ra 2,5 |

Нутромер 18-50 |

|

Д |

Риски, задиры, износ |

Визуальный контроль Измерительный контроль |

Протачивание с последующим шлифованием |

Ш-25А 1. Толщина фланца " 2. Шероховатость не более Ra 20 Ш-38, Ш-50А 1. Толщина фланца " 2. Шероховатость не более Ra 20 |

Штангенциркуль ШЦ Ш-400-0,1-1 |

|

Корпус опорно-упорного подшипника. Поз.11, 10, рисунок 16-19 Количество на изделие - |

Карта 30 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Износ |

Визуальный контроль Измерительный контроль Обстукивание |

1. Шабрение поверхностей А, Г 2. Наплавка 3. Перезаливка 4. Протачивание |

Ш-6 1. Допустимый диаметр, не более 1100,200 мм 2. При шабрировании поверхностей А, Г обеспечить одно пятно на 2 см 3. Толщина баббита не менее 4 мм 4. Шероховатость не более Ra 5 |

Штангенциркуль ШЦ 1-125-0,1-1 ШЩ Ш-2000-0,1-1 |

|

Ш-12, Ш-16 1. Допустимый диаметр, не более 1290,19 мм 2. При шабрировании поверхностей А, Г обеспечить одно пятно на 2 см 3. Толщина баббита не менее 4 мм 4. Шероховатость не более Ra 2,5 |

Нутромер НМ 2500 |

||||

|

Ш-25А 1. Допустимый диаметр, не более 1850,23 мм 2. При шабрировании поверхностей А, Г обеспечить одно пятно на 2 см 3. Толщина баббита не менее 4 мм 4. Шероховатость не более Ra 2,5 |

Нутромер НМ 2500 |

||||

|

Ш-38, Ш-50А 1. Допустимый диаметр, не более 2000,15 мм 2. Толщина баббита не менее 4 мм 3. Шероховатость не более Ra 2,5 |

|||||

|

Б |

Наклёп, натиры |

Визуальный контроль Измерительный контроль |

Шабрение |

Ш-6, Ш-12, Ш-16, Ш-25А, Ш-38, Ш-50А 1. При шабрировании поверхности "Б" к опорной плите обеспечить одно пятно на площади 6,25 см 2. Шероховатость не более Ra 2,5 |

Штангенциркуль ШЦ Ш-400-0,1-1 |

|

В |

Износ |

Измерительный контроль |

1. Наплавка 2. Шабрение |

Ш-6 1. Ширина баббитовой заливки должна быть в пределах: 2. Шероховатость не более Ra 2,5 |

Штангенциркуль ШЦ Ш-400-0,1-1 |

|

Ш-12, Ш-16 1. Ширина баббитовой заливки должна быть в пределах: 2. Шероховатость не более Ra 2,5 |

Штангенциркуль ШЦ Ш-400-0,1-1 |

||||

|

Ш-25А 1. Ширина баббитовой заливки должна быть в пределах: 2. Шероховатость не более Ra 2,5 |

Скоба СИ 850 |

||||

|

Ш-38, Ш-50А 1. Ширина 2. Шероховатость не более Ra 2,5 |

Скоба СИ 850 |

|

Опорная плита. Поз.10, 11, рисунок 16-19 Количество на изделие - |

Карта 31 |

|

Обо- |

Возможный дефект |

Способ установления дефекта |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

Условное обозначение средств измерения |

|

А |

Наклеп, натиры |

Визуальный контроль Измерительный контроль |

Шабрение |

Ш-6, Ш12, Ш-16, Ш-25А, Ш38, Ш50А 1. При шабрировании опорной плиты к корпусу подшипника обеспечить степень прилегания - одно пятно на 6,25 см 2. Шероховатость не более Ra 2,5 |

Рулетка |

3.9. Требования к сборке барабана с подшипниками (рисунки 16-19).

3.9.1. Зазор между упорными буртами цапфы и боковыми поверхностями опорно-упорного подшипника должен быть в следующих пределах:

для мельниц Ш-6 - не менее 0,1 мм и не более 0,37 мм

для мельниц Ш-12, Ш16, Ш25А - 1,0-1,5 мм

для мельниц Ш-38, Ш-50А - 1,5-2,0 мм

3.9.2. При установке опорный подшипник должен быть восстановлен по торцовой стенке со смещением " ", учитывая тепловое расширение барабана, таблица 3.2.

", учитывая тепловое расширение барабана, таблица 3.2.

Таблица 3.2

|

Смещение по торцевой стенке, мм |

Типы мельниц |

|||

|

Ш-6 |

Ш-12, Ш-16 |

Ш-25А |

Ш-38, Ш-50А |

|

|

|

10±1 |

10±1 |

15±1 |

18-20 |

3.9.3. После пришабровки поверхности баббита к цапфе барабана должен быть обеспечен контакт упорного бурта торцовой стенки с рабочими торцами баббитовой заливки подшипника в трёх точках симметрично расположенных по торцу.

3.9.4. Сферические поверхности корпусов подшипников перед установкой на опорные плиты должны быть смазаны солидолом Ж ГОСТ 1033-79.

3.9.5. Допуск радиального биения венца - не более 1,5 мм; торцового - 1,2 мм.

3.10. Уплотнение патрубка (рисунки 20, 21, 22)

3.10.1. На поверхностях уплотнительного кольца 2, нажимного кольца 3, втулки переходной 5, сопрягаемых с асбестовой набивкой 1, 6 (рисунок 20), а также на поверхностях корпуса сальника 1 и грундбуксы 3, сопрягаемой с поверхностью фторопластовой набивки 2 (рисунок 21), забоины, задиры, заусенцы недопустимы. Шероховатость - не более Ra 20.

Уплотнение патрубка ШМБ220/330 (Ш-6)

Рисунок 20

1 - набивка АП 45; 2 - кольцо уплотнительное; 3 - кольцо нажимное; 4 - пружина; 5 - втулка переходная; 6 - набивка АП

45; 2 - кольцо уплотнительное; 3 - кольцо нажимное; 4 - пружина; 5 - втулка переходная; 6 - набивка АП 32; 7 - броня; 8 - фланец

32; 7 - броня; 8 - фланец

Уплотнение патрубка ШМБ287/410 (Ш-12), ШБМ287/470 (Ш-16)

Рисунок 21

1 - корпус сальника; 2 - уплотнение; 3 - грундбукса; 4 - патрубок в сборе; 5 - корпус патрубка; 6 - фланец; 8 - броня

Уплотнение патрубка ШБМ320/570 (Ш25А), ШБМ370/675 (Ш-38), ШБМ370/850 (Ш-50А)

Рисунок 22

1 - фланец; 2 - уплотнение; 3 - стакан; 4 - пружина; 5 - фланец втулки; 6 - втулка; 7 - броня

3.10.2. При износе поверхности А патрубка в сборе 4 (рисунок 21) свыше 3 мм от номинальной толщины произвести проточку с последующим шлифованием. Шероховатость, не более Ra 5.

3.10.3. Пружины 4 (рисунки 20, 22), имеющие остаточную деформацию более 15 процентов, подлежат замене.

3.10.4. Все пружины должны быть равномерно поджаты.

3.10.5. Полость В (рисунок 21) должна быть очищена от отложений, ржавчины. При наличии сквозного износа произвести замену.

3.10.6. Втулка уплотнения 6 (рисунок 22), патрубок в сборе 4 (рисунок 21) должны входить во втулку полой цапфы На "б"=55±2 мм, со стороны венца и на "6" =35±2 мм с противоположной стороны, учитывая тепловое расширение барабана. Зазор "а" и должен быть в следующих пределах:

=15±1 мм - вверху;

=15±1 мм - вверху;

=5±1 мм - внизу.

=5±1 мм - внизу.

3.10.7. При установке и регулировке уплотнения должно быть обеспечено равномерное плотное прилегание уплотняющих элементов к уплотнительным поверхностям, перенос корпуса уплотнения по отношению к войлочному кольцу не допускается.

3.10.8. При установке уплотнения (рисунок 20) расстояние " " между фланцем полой цапфы и фланцем патрубка 8 должно быть в пределах 170-175 мм.

" между фланцем полой цапфы и фланцем патрубка 8 должно быть в пределах 170-175 мм.

3.11. Патрубок (рисунки 23, 24)

3.11.1. Участки корпуса патрубка, износ которых более 30% от номинальной толщины при средне-статистической скорости износа от 5% до 7,5% в год, подлежат замене.

При отличии среднестатистической скорости износа от указанной в сторону увеличения или уменьшения (в зависимости от условий эксплуатации, зольности топлива и др.) допустимый износ (30%) соответственно уменьшается или увеличивается в обратно-пропорциональной зависимости.

3.11.2. Покоробленные участки корпуса патрубка необходимо править винтовыми распорками с нагревом мест коробления.

Патрубок ШМБ220/330 (Ш-6)

Рисунок 23

1 - уплотнение; 2 - корпус патрубка; 3 - броня

Патрубок ШМБ370/840 (Ш-50А)

Рисунок 24

1 - корпус патрубка; 2 - клин упорный; 3 - угольник упорный; 4 - броня; 5 - клин упорный; 6 - угольник упорный

4. ТРЕБОВАНИЯ К СБОРКЕ И ОТРЕМОНТИРОВАННОМУ ИЗДЕЛИЮ

4.1. Показатели назначения и эргономические показатели отремонтированной мельницы должны соответствовать данным, приведённым в приложении 2.

4.2. Поверхности мельницы, температура которых выше 318 К (45°С), должны быть покрыты теплоизоляционным материалом, температура наружной поверхности теплоизоляции не должна превышать 318 К (45°С) при температуре окружающей среды 293 К (20°С).

4.3. Концентрация угольной пыли в зоне обслуживания, вызванная неплотностью мельницы, согласно ГОСТ 12.1.005-88, не должна превышать 10 мг/м .

.

4.4. После сборки мельницы должны быть обеспечены:

-

1) сопряжения зубчатых пар в редукторе в соответствии с данными таблицы 4,1;

-

2) зазор "б" между крышкой подшипника и роликоподшипником в соответствии с п.3.7.4;

-

3) смещение "

" опорного подшипника при установке по торцовой стенке, в соответствии с п.3.9,2;

" опорного подшипника при установке по торцовой стенке, в соответствии с п.3.9,2; -

4) радиальный зазор Сг (Сг

), при установке приводной шестерни по зубчатому вежу, должен быть, в пределах 5-7 мм, боковой Сб (Сб

), при установке приводной шестерни по зубчатому вежу, должен быть, в пределах 5-7 мм, боковой Сб (Сб ) - 0,71-1,5 (рисунок 25).

) - 0,71-1,5 (рисунок 25). -

5) допустимая абсолютная разность зазоров по длине зуба:

Сг-Сг

=0,15 мм; Сб-Сб

=0,15 мм; Сб-Сб =0,15 мм;

=0,15 мм; -

6) величины радиальных Сг (Сг

) зазоров по противоположным точкам венца (разделённом по окружности на 12 равных частей) 1 и 7, 2 и в и т.д.* (рисунок 25б) не должны отличаться более чем на 1,5 мм;

) зазоров по противоположным точкам венца (разделённом по окружности на 12 равных частей) 1 и 7, 2 и в и т.д.* (рисунок 25б) не должны отличаться более чем на 1,5 мм;___________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

-

7) прилегание зубьев венца и приводной шестерни по длине должно быть не менее 50%, по высоте - не менее 40%.

4.5. Центровка осей валов приводной шестерни и привода мельницы считается удовлетворительной, если неравномерность радиального " " и осевого "б" зазоров при центровке по полумуфтам 1, 2 посредством специальной скобы 3 (рисунок 26) не превышает 0,1 мм.

" и осевого "б" зазоров при центровке по полумуфтам 1, 2 посредством специальной скобы 3 (рисунок 26) не превышает 0,1 мм.

Установка шестерни по зубчатому венцу

Рисунок 25

Центровка по полумуфтам

Рисунок 26

1 - полумуфта; 2 - полумуфта; 3 - скоба

4.6. Упругие втулки соединительных пальцев полумуфт должны располагаться в отверстиях с равномерным зазором не более 2 мм.

4.7. На собранной мельнице должны быть восстановлены в полном объёме все штатные средства измерений.

4.8. На работающей мельнице не допускаются:

-

1) нагрев подшипников свыше 333 К (60°С);

-

2) пыление через отверстия под болты, шпильки, крышки люков и уплотнения.

4.9. Показатели надёжности мельниц после капитального ремонта должны соответствовать требованиям, указанным в приложении 2.

5. ИСПЫТАНИЯ, КОНТРОЛЬ, ИЗМЕРЕНИЯ

5.1. Контрольные испытания мельницы должны производиться при сдаче её в ремонт и приёмке из ремонта.

5.2. Испытания мельницы при сдаче в ремонт должны производиться под нагрузкой (на работающем котле).

5.3. При испытаниях мельницы под нагрузкой должны быть проверены:

-

1) производительность мельницы;

-

2) тонкость помола топлива по остаткам на ситах с ячейками 90 мкм по ГОСТ 6613-86;

-

3) присосы воздуха в пылесистему;

-

4) удельный расход электроэнергии на размол;

-

5) температура сушильного агента на выходе из мельницы;

-

6) аэродинамическое сопротивление мельницы:

-

7) состояние подшипников барабана, приводной шестерни по температуре;

-

8) слив охлаждающей воды из подшипников барабана;

-

9) состояние циркуляционной смазки по показаниям штатных приборов к по плотности маслопроводов;

-

10) плотность корпуса барабана, крышек люков уплотнений по отсутствию пыления;

-

11) работа зубчатой пары, соединительных муфт.

5.4. Испытания при приемке из ремонта включают в себя опробования (обкатку) мельницы и её пробную эксплуатацию.

5.5. Опробование мельницы должно производиться на холостом ходу без подачи топлива в течение 4 часов, а при нагрузке шарами не более 20 мин, во избежание большого износа брони и шаров. При опробовании необходимо проверить:

-

1) температуру подшипников барабана и приводной шестерни;

-

2) слив охлаждающей воды из подшипников барабана;

-

3) потребляемую мощность приводного электродвигателя мельницы;

-

4) состояние всех креплений мельницы;

-

5) работу централизованной системы смазки.

5.6. Температура подшипников барабана не должна превышать 333 К (60°С), а подшипников приводной шестерни - 343 К (70°С).

5.7. Пробная эксплуатация мельницы производится с подачей в неё топлива при совместной работе с котлом в течение 72 часов.

Необходимый перечень проверок технического состояния мельницы при пробной эксплуатации приведен в п.6.3.

6. КОНСЕРВАЦИЯ

6.1. В процессе ремонта, при длительном хранении, а также транспортирования все обработанные поверхности деталей мельницы должны подвергаться консервации по ГОСТ 9.014-78 с учетом требований ГОСТ 15150-69.

6.2. Поверхности, подвергающиеся консервации, должны быть предварительно очищены до металлического блеска и обдуты сжатым воздухом.

6.3. Перерыв между операциями подготовки поверхности и собственно консервации более 2-х часов не допускается.

6.4. Для консервации должно применяться масло консервационное K-I7 ГОСТ 10377-76 или смазка 315/5-5 ГОСТ 19537-83. Слой консервирующего материала должен быть сплошным, без подтёков, воздушных пузырей и инородных включений.

6.5. Законсервированные поверхности вала под посадку должны быть защищены бумагой А-40 ГОСТ 8826-75, деревянными обрешётками из пиломатериалов хвойных пород ГОСТ 24454-80 (или лиственных пород ГОСТ 2695-83), скреплёнными проволокой 12-2Ц-11 ГОСТ 3282-74.

6.6. Неокрашенные обработанные поверхности цапфы барабана должны быть законсервированы бумагой А-40 ГОСТ 8828-89.

6.7. Срок действия консервации - 12 месяцев.

7. МАРКИРОВКА

7.1. На сборочных единицах мельницы должна быть восстановлена маркировка согласно заводской маркировочной схеме.

7.2. При отправке составных частей мельницы за пределы электростанции (ремонтную базу, ремонтный завод и т.д.) на бирке каждого отправочного места чёрной эмалью ПФ-133 ГОСТ 926-82 должна наноситься маркировка в соответствии с ГОСТ 14192-77, в которой указывается:

-

1) условное обозначение мельницы;

-

2) порядковый номер мельницы по системе нумерации предприятия-изготовителя;

-

3) станционный номер;

-

4) номер заказа;

-

5) адрес получателя и его наименование;

-

6) масса брутто и нетто;

-

7) манипуляционные знаки: "Верх, не кантовать", "Место строповки", "Центр тяжести".

7.3. При отправке отремонтированных составных частей с ремонтного предприятия на электростанцию, дополнительно к маркировке, приведённой в п.7.2, должно быть указано:

-

1) наименование ремонтного предприятия или его товарный знак;

-

2) обозначение документа, по которому производился ремонт;

-

3) дата выпуска из ремонта.

7.4. На корпусах подшипников ротора мельницы должна быть восстановлена фирменная табличка ГОСТ 12971-67, содержащая следующие данные:

-

1) наименование поставщика или его товарный знак;

-

2) наименование и типоразмер мельниц;

-

3) заводской номер и год выпуска;

-

4) категория размещения и климатическое исполнение.

8. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Упаковка

8.1.1. Втулка полых цапф, патрубки, венец, редуктор, установка приводной шестерни отправляются без упаковки. Другие сборочные единицы и детали меньшего габарита отправляются упакованными в ящики ГОСТ 2991-85 и ГОСТ 10198-91.

8.1.2. Упаковка отремонтированных изделий, подготовляемых к отправке или длительному хранению, должна производиться в соответствии с требованиями ГОСТ 23170-78.

8.2. Транспортирование

8.2.1. Транспортирование составных частей и деталей за пределы электростанции может производиться любым видом транспорта. Условия транспортирования в части воздействия климатических факторов должны соответствовать группе Ж1 ГОСТ 15150-69.

8.2.2. Погрузка при транспортировании должна производиться в соответствии с чертежами погрузки, разработанными заказчиком и согласованными в установленном порядке.

8.3. Хранение

8.3.1. Крупногабаритные составные части мельницы (барабан, патрубки) допускаются к хранению по группе условий Л ГОСТ 15150-69. Хранение должно осуществляться на подкладках и исключать возможность деформации изделий.

Другие малогабаритные запасные части мельницы должны храниться по группе условий С ГОСТ 15150-69.

8.3.2. При продолжительном хранении, превышающем срок защитного действия консервации (п.6.7) заказчиком должна быть произведена переконсервация.

9. КОМЛЕКТНОСТЬ

9.1. Мельница, сдаваемая в ремонт и принимаемая из ремонта, должна быть укомплектована составными частями и деталями, предусмотренными конструкторской документацией завода-изготовителя.

9.2. При сдаче в ремонт мельницы заказчик должен передать исполнителю ремонтный формуляр, в соответствии с ГОСТ 2.601-68.

9.3. При приёмке из ремонта исполнитель должен возвратить заказчику формуляр с результатами ремонта.

10. ГАРАНТИИ

10.1. Исполнитель ремонта гарантирует соответствие отремонтированной мельницы и её составных частей требованиям настоящих ТУ при соблюдении заказчиком правил эксплуатации.

10.2. Гарантийный срок эксплуатации (до аварии, отказов 1 или 2 степени) - 12 месяцев с момента ввода мельницы в эксплуатацию и не более 18 месяцев с момента выдачи из ремонта, а также не более, чем до первого ремонта, выполняемого без участия исполнителя, назначившего гарантию или без согласования с ним.

При выполнении ремонта несколькими исполнителями гарантия распространяется в пределах выполненного объёма работ каждым исполнителем.

ПРИЛОЖЕНИЕ 1

Обязательное

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, УПОМЯНУТЫХ В ТУ

|

Наименование документа |

Обозначение документа |

Год утверждения, издания, кем издан |

Номера пунктов |

|

прилож.5 |

|||

|

карты 1, 2, 4, 5, 6, 8, 13, 15, 17, 24, 30 |

|||

|

Карта 22, 23, 24, 25, 26, 27, 28, 29, 30 |

|||

|

карта 6, 8, 14, 20, 24, 26, 27 |

|||

|

ГОСТ 977-78* |

прилож.4 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 977-88. - Примечание изготовителя базы данных. |

|||

|

п.2.10 |

|||

|

прилож.4 |

|||

|

прилож.4 |

|||

|

п.2.2 |

|||

|

п.2.12 |

|||

|

прилож.4 |

|||

|

п.2.18 |

|||

|

карта 21 |

|||

|

п.2.18 |

|||

|

прилож.4 |

|||

|

карта 31 |

|||

|

п.2.18 |

|||

|

карта 1, 3, 5, 8, 13, 22, 23, 24, 25, 26, 27, 29 |

|||

|

ГОСТ 9378-75 |

п.2.21 |

||

|

п.2.31 |

|||

|

карта 10, 11, 14, 20, 30 |

|||

|

прилож.5 |

|||

|

п.2.21 |

|||

|

п.2.31 |

|||

|

ГОСТ 23258-87* |

п.2.10 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 23258-78. - Примечание изготовителя базы данных. |

|||

|

п.2.15 |

|||

|

п.2.12 |

|||

|

п.2.15, 2.22 |

|||

|

карта 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 16, 17, 18, 19, 20, 25 |

|||

|

ГОСТ 24.030.19* |

прилож.5 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ОСТ 24.030.19, здесь и далее по тексту. - Примечание изготовителя базы данных. |

|||

|

ГОСТ 25.1256-86* |

прилож.6 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ОСТ 25.1256-86. - Примечание изготовителя базы данных. |

|||

|

ГОСТ 34-38-446-84* |

п.1.5 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ОСТ 34-38-446-84. - Примечание изготовителя базы данных. |

|||

|

карта 24 |

|||

|

ТУ 2-034-207-83 |

карта 7 |

||

|

ТУ 2-034-816-81 |

24, 25 |

||

|

ТУ 6-18-14-81 |

п.2.30, 2.31 |

||

|

ТУ 24-1-02-346-77 |

прилож.4 |

||

|

ТУ 25-02.220.212-83 |

прилож.5 |

||

|

ТУ 63-178-101-86 |

п.2.31 |

||

|

ТУ 108.1038-80 |

прилож.4 |

||

|

Правила организации технического обслуживания и ремонта оборудования зданий и сооружений электростанций и сетей |

п.1.3 |

||

ПРИЛОЖЕНИЕ 2

Справочное

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДЛЯ ГРУППЫ ИЗДЕЛИЙ

|

Наименование показателя |

ШБМ 220/330 (Ш-6) |

ШБМ |

ШБМ |

ШБМ |

ЛБМ |

ШБМ |

|

Норма для типоразмеров |

||||||

|

Производительность по АШ при Кло=0,95. R Барабан: |

6 |

12 |

6 |

25 |

38 |

50 |

|

внутренний диаметр, мм |

2200 |

2870 |

2370 |

3200 |

3700 |

3700 |

|

внутренняя длина, мм |

3300 |

4100 |

4200 |

5700 |

6750 |

8500 |

|

частота вращения, об/мин |

22,1 |

19,5 |

19,5 |

17,9 |

17,6 |

17,6 |

|