ТУ 34-38-20163-95 Дымососы осевые ДОД-28,5 и ДОД-31,5. Технические условия на капитальный ремонт

ТУ 34-38-20163-95

Группа Е21

ДЫМОСОСЫ ОСЕВЫЕ ДОД-28,5 И ДОД-31,5

Технические условия на капитальный ремонт

Дата введения 1996-01-01

УТВЕРЖДАЮ

Начальник Департамента "Энергореновация" РАО "ЕЭС России" В.А.Стенин

Генеральный директор АООТ "ЦКБ Энергоремонт" Ю.В.Трофимов

Предисловие

1. Разработан АООТ "ЦКБ Энергоремонт"

Исполнители: Моисеенко Б.И., Сегин Б.Е.

2. Взамен ТУ 34-38-20163-82

3. Настоящие технические условия являются переизданием ТУ 34-38-20163-82 в связи с изменением нормативных документов Госстандарта РФ, органов государственного надзора и отраслей промышленности. В ТУ внесены необходимые изменения по наименованиям, обозначениям нормативных документов, на которые даны ссылки в ТУ, с сохранением согласования организациями и предприятиями.

4. Согласовано:

ПП "Мосэнергоремонт"

Барнаульский котельный завод ПО "Сибэнергомаш"

ПО "Союзтехэнерго"

Союзэнергоремтрест

Главтехуправление

Примечание. Наименования согласующих организаций и предприятий сохранены без изменения.

1. ВВЕДЕНИЕ

1.1. Настоящие технические условия (ТУ) распространяются на капитальный ремонт осевых дымососов ДОД-28,5, ДОД-28,5-1, ДОД-28,5ГМ, ДОД-28,5-1ГМ, ДОД-31,5, ДОД-31,5Ф, ДОД-31,5ГМ и ДОД-31,5ФГМ по ТУ 108.611-76* (в дальнейшем - дымососы).

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

1.2. ТУ обязательны для предприятий (организаций), производящих ремонт, принимающих из ремонта и эксплуатирующих отремонтированные дымососы.

1.3. ТУ разработаны на основании рабочих чертежей Барнаульского котельного завода ПО "Сибэнергомаш", указанных в табл.1.1.

Таблица 1.1

|

Тип дымососа |

Обозначение чертежа |

|

ДОД-28,5-1 и ДОД-28,5-1ГМ |

03.8200.007/610190 |

|

ДОД-28,5 и ДОД-28,5 ГМ |

03.8200.011/189570 |

|

ДОД-31,5, ДОД-31,5Ф, ДОД-31,5ГМ, ДОД-31,5ФГМ |

03.8200.017/188850 |

1.4. Условные обозначения, применяемые в настоящих ТУ, приняты в соответствии с ОСТ 34-38-446-84.

1.5. В картах дефектации и ремонта и таблице норм зазоров приведены значения параметров для всех типов дымососов. Первое из приведенных значений относится ко всем модификациям дымососа типа ДОД-28,5. В приложениях 2, 4 порядок записи обозначения составной части соответствует порядку записи дымососов в п.1.1.

1.6. Общие технические сведения

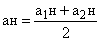

1.6.1. Дымососы ДОД-28,5, ДОД-28,5-1, ДОД-31,5 и ДОД-31,5Ф предназначены для отсоса дымовых газов из пылеугольных стационарных котлов, оборудованных электрофильтрами. Дымососы ДОД-28,5ГМ, ДОД-28,5-1ГМ, ДОД-31,5ГМ и ДОД-31,5ФГМ предназначены для отсоса газов из газомазутных паровых стационарных котлов. Все указанные дымососы (рис.1.1) выполнены по аэродинамической схеме ЦАГИ-МО ЦКТИ им.И.И.Ползунова.

Общий вид дымососа

1 - ходовая часть; 2 - карман всасывающий; 3 - корпус; 4 - направляющий аппарат; 5 - рабочее колесо; 6 - диффузор.

Рисунок 1.1

1.6.2. Технические характеристики дымососов приведены в табл.1.2.

Таблица 1.2

Технические характеристики дымососов

|

Наименование показателя |

ДОД-28,5, ДОД-28,5-1 |

ДОД-28,5ГМ, ДОД-28,5-1ГМ |

ДОД-31,5Ф, ДОД-31,5ФГМ |

ДОД-31,5, ДОД-31,5гм |

|

Норма |

||||

|

1. Диаметр рабочего колеса, мм |

2850 |

2870 |

3156, 3176 |

3156, 3176 |

|

2. Максимально допустимая частота вращения ротора, с |

10(600) |

10(600) |

8,35(500) |

8,35(500) |

|

3. Максимально-допустимая температура газов перед дымососом, К (°С) |

473(200) |

473(200) |

473(200) |

473(200) |

|

4. Рабочая частота вращения ротора, с |

9,9(595) |

9,9(595) |

8,25(495) |

8,25(495) |

|

5. К.п.д. максимальный |

0,825 |

0,825 |

0,805 |

0,825 |

|

Параметры при максимальной к.п.д. |

||||

|

1. Производительность, м |

585000 |

585000 |

850000 |

725000 |

|

2. Полное давление при температуре воздуха 373 К (100°С), Па (кгс/ м |

3740(384) |

3740(384) |

3650(372) |

3200(326) |

|

3. Потребляемая мощность при температуре воздуха 373 К (100°С), кВт |

742 |

742 |

1080 |

790 |

1.7. Перечень документов, на которые даны ссылки в тексте ТУ, приведен в обязательном приложении 1.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материалы, их заменители, применяемые для ремонта составных частей дымососа, должны соответствовать требованиям конструкторской документации ПО "Сибэнергомаш" и обязательного приложения 2.

2.2. Сварные швы составных частей дымососов должны контролироваться внешним осмотром, при необходимости - лупой ЛП1-4 по ГОСТ 25706-83 или ультразвуковым методом по ГОСТ 14782-86.

по ГОСТ 25706-83 или ультразвуковым методом по ГОСТ 14782-86.

Дополнительные требования к сварным швам рабочих колес приведены в пп.4.1.1.15 и 4.1.1.18.

2.3. Дефектные участки швов должны удаляться до основного металла и восстанавливаться заваркой с применением электродов, указанных в рабочих чертежах.

2.4. Сварные швы должны соответствовать требованиям рабочих чертежей, ГОСТ 5264-80, ГОСТ 14771-76 в зависимости от способа сварки. Поверхность шва должна быть ровной, мелкочешуйчатой и иметь плавный переход от шва к основному металлу без наплывов.

Подрезы основного металла глубиной более 0,5 мм не допускаются.

2.5. Сварка сборочных единиц должна производиться так, чтобы деформация и напряжение в сварных швах соединения элементов были бы минимальными.

2.6. Дефекты резьбы (срыв, вмятины, трещины, деформация и др.) должны устанавливаться визуальным контролем.

2.7. Крепежные детали подлежат замене при:

-

1) повреждении резьбы (выкрашивании или вмятинах глубиной более половины высоты профиля резьбы) более чем на двух нитках;

-

2) деформации резьбы или отклонении от прямолинейности оси болта (шпильки), препятствующей свободному завинчиванию;

-

3) наличии трещин или повреждений граней головок болтов и гаек.

2.8. Поврежденная резьба на корпусных деталях должна быть восстановлена путем срезания старой и нарезанием новой резьбы большего диаметра.

2.9. Задиры, вмятины, заусенцы на резьбе, а также дефекты ненарезанной части болтов (шпилек) должны устраняться механической обработкой.

2.10. Гайки должны навинчиваться вручную на болты (шпильки) при одинаковом усилии по всей длине резьбы. Нарезанный конец болта должен выступать над гайкой не менее чем на две нитки и не более чем на 10 мм. Гайки и головки болтов должны плотно прилегать всей поверхностью к деталям.

2.11. Резьбовые соединения должны быть смазаны солидолом Ж по ГОСТ 1033-79, а в зоне температур более 373 К (100°С) - смазкой графитной РТ5/12-г00 по ГОСТ 3333-80.

2.12. Дефекты шпонок и шпоночных пазов (смятие кромок, увеличение ширины паза, трещины и др.) должны устанавливаться визуальным контролем пазовым калибром по ГОСТ 24121-80 и микрометром по ГОСТ 4381-87.

2.13. Шпонки со смятыми гранями должны быть заменены на новые.

2.14. Изношенные кромки шпоночных пазов должны быть восстановлены механической обработкой. Допускается также изготовление нового паза на расстоянии не менее 0,25 длины окружности от старого паза.

2.15. После восстановления шпоночного соединения должны быть обеспечены предельные отклонения ширины шпонки - h 9, паза на валу N 9, паза во втулке - Js 9 по ГОСТ 23360-78.

Допуск параллельности боковых граней шпоночного паза относительно оси вала или втулки должен соответствовать требованиям ГОСТ 24643-81.

2.16. Подшипник ходовой части подлежит замене при наличии в нем одного из следующих дефектов:

-

1) трещины на кольцах, телах качения и сепараторе;

-

2) увеличение, радиального зазора в подшипнике 3003156

ГОСТ 5721-75 более 0,42 мм, в подшипнике 3640 ГОСТ 5721-75 - более 0,31 мм (контролируется щупом по ТУ 2-034-022.1197-011-91 или определяется индикатором ИЧ 02 кл.1 по ГОСТ 577-68;

-

3) сколы на кольцах или телах качения;

-

4) забоины, вмятины шелушения или коррозионные раковины на дорожках или телах качения;

-

5) повреждение сепаратора;

-

6) тугое вращение;

-

7) остаточный магнетизм, определяемый при помощи ферромагнитного порошка (измельченная железная окалина Fe

O

O , просеянная через сито с сеткой полутомпаковой 009 К по ГОСТ 6613-86);

, просеянная через сито с сеткой полутомпаковой 009 К по ГОСТ 6613-86); -

8) цвета побежалости на кольцах или телах качения.

2.17. Дефекты на поверхностях под посадку (коррозионные раковины, вмятины, отслоения, задиры, риски и др.) должны быть выявлены визуальным контролем или лупой ЛИ 3-10 по ГОСТ 25706-83 и устранены опиливанием или шлифованием.

по ГОСТ 25706-83 и устранены опиливанием или шлифованием.

Шероховатость поверхности определяется профилометром-профилографом Б-П по ГОСТ 19300-86 или способом сравнения обработанной поверхности с поверхностями образцов шероховатости по ГОСТ 9378-75.

2.18. Контроль допуска цилиндричности поверхности под посадку необходимо производить в соответствии с указаниями табл.2.1 в зависимости от отношения длины  поверхности под посадку к диаметру d

этой поверхности.

поверхности под посадку к диаметру d

этой поверхности.

Таблица 2.1

|

|

Количество сечений |

Место сечения |

|

До 0,3 |

1 |

В центре |

|

Св. 0,3 до 1,0 |

2 |

По краям |

|

Св. 1,0 |

3 |

В центре и по краям |

Допуск цилиндричности поверхности под посадку должен соответствовать требованиям ГОСТ 24643-81 и равен половине допуска диаметра этой поверхности.

2.19. Оборудование и приспособления для обработки и сборки должны обеспечить точность, соответствующую допускам, указанным в рабочих чертежах и настоящих ТУ.

При использовании средств измерений, не указанных в ТУ, их выбор должен соответствовать ГОСТ 8.051-81 и РДМУ 34-38-020-80*.

________________

* На территории Российской Федерации действует РД 50-98-86, здесь и далее по тексту. - Примечание изготовителя базы данных.

Использование нестандартизированных средств измерений при ремонте допускается только с разрешения Главного метролога предприятия.

Применяемые измерительные инструменты и приборы должны пройти метрологическую поверку. Перечень инструмента и приборов, приведенных в ТУ, дан в рекомендуемом приложении 3.

2.20. На собранном дымососе дефектации подвергаются сопряжения между:

-

1) лопатками рабочих колес и корпусом в каждой четверти окружности (рис.5.1);

-

2) каждым рабочим колесом и обтекателем (рис.5.1);

-

3) валами дымососа и электродвигателя (табл.5.1);

-

4) корпусами подшипников качения и валом (рис.4.8).

2.21. Сопряжение внутреннего кольца подшипника качения с валом считается удовлетворительным при отсутствии следов взаимного их проворота, признаками которого являются:

-

1) кольцевые риски на валу;

-

2) слабая затяжка крепежной круглой гайки;

-

3) цвета побежалости на сопрягаемых поверхностях;

-

4) срыв стопорного выступа шайбы.

2.22. Сопряжение рабочих колес 12 со втулками 11 (рис.4.1) является удовлетворительным при соответствии зазора между ними данным справочного приложения 4 и отсутствии зазора между их торцовыми поверхностями при застопоренных крепящих болтах.

2.23 На неподвижных друг относительно друга сопрягаемых деталях должны быть нанесены контрольные метки, указывающие их взаимное расположение.

2.24 Разборку составной части, где имеет место сопряжение, с натягом, следует производить при необходимости ремонта или замены деталей.

2.25. Номенклатура деталей, заменяемых не зависимо от их технического состояния, дана в обязательном приложении 5.

2.26. Все составные части дымососа должны быть очищены от пыли и грязи.

2.27. Подшипники и другие детали подшипниковых опор должны быть промыты нефрасом - C50/170 по ГОСТ 8505-80, (или неэтилированным бензином) , смешанным с 6-8% индустриального масла И-20А по ГОСТ 20799-88.

2.28. Корпуса подшипников должны быть промыты нефрасом - C50/170 по ГОСТ 8505-80.

2.29. Поверхности под посадку должны быть очищены до металлического блеска, протерты концами обтирочными по ТУ 63-178-101-86, смоченными нефрасом - C50/170 по ГОСТ 8505-80 и насухо вытерты и смазаны маслом K-17 по ГОСТ 10877-76 или смазкой ПВК по ГОСТ 19537-83.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1 Тяжелые детали и сборочные единицы должны иметь специальные устройства для подъема и траснпортирования (рым-болты, ушки, отверстия и т.д.), соответствующие требованиям рабочих чертежей.

3.2 Наружные поверхности дымососа, внутренние поверхности диффузора и Ш* части корпуса должны быть покрыты теплоизоляцией.

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Температура наружной поверхности не должна превышать 318 К (45°С) при температуре окружающей среды 293 К (20°С).

3.3. Уровень звука, создаваемый дымососной установкой, не должен превышать 95 дБ (А).

3.4. На дымососе должно быть восстановлено:

-

1) ограждение вращающихся частей;

-

2) лестницы, площадки, перила.

3.5. Дымосос с электродвигателем должны быть заземлены.

3.6. Ремонт дымососов должен производиться в соответствии с "Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей".

4. Требования к составным частям

4.1. Ходовая часть в сборе с рабочими колесами (карты 1-8)

Нормы зазоров (натягов) - справочное приложение 4

1 - вал; 2 - втулка зубчатая; 3 - обойма зубчатая; 4 - шкиф тормозной; 5 - втулка маслоотражательная; 6 - подшипник; 7 - втулка распорная; 8 - крышка подшипника; 9 - подшипник; 10 - втулка маслоотражательная; 11 - втулка; 12 - рабочее колесо; 13 - маслоотражатель; 14 - подшипник; 15 - крышка подшипника; 16 - корпус подшипника; 17 - шпонка; 18 - корпус подшипника; 19 - шпонка.

Рисунок 4.1

|

Вал |

Поз.1 |

Рисунок 4.1 |

Карта 1 |

|

Количество на изделие, шт.4 |

|||

|

Обоз- ние |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Задиры, забоины, риски |

Визуальный контроль |

Зачистка |

Допускаются единичные дефекты глубиной не более 2 мм и суммарной площадью не более 5% всей поверхности под посадку. |

||

|

А Ж И |

Повреждение резьбы |

Контроль Шаблон резьбовой М 60° |

М210хЗ-бg М280хЗ-бg М200х2-бg |

1. Зачистка. 2. Срезание старой и нарезание новой резьбы соответственно М205хЗ-6g М275хЗ-6g М195хЗ-6g |

Допускаются выкрашивания менее 0,5 высоты профиля резьбы не более чем на двух нитках. |

|

Б В Д Е Т |

Трещины |

Визуальный контроль Лупа ЛП1-7 Магнито- |

- |

Замена |

- |

|

Б Д Е |

Смятие кромок |

Контроль, Калибр пазовый |

Ширина паза 50 мм |

1. Опиливание 2. Фрезерование нового паза на расстоянии не менее 0,25 длины окружности от старого |

1. Допустимая ширина паза 70 мм при условии установки шпонки соответствующего типоразмера 2. Шероховатость - не более R

|

|

К Л М Н Р С |

Износ |

Измерение, Микрометры МРИ250-0,002 МРИ300-0,002 МРИ500-0,002 Контроль, Калибр гладкий |

|

Восстановление (хромирование, металлизация или электроискровая наплавка с последующим шлифованием) |

1. Допустимый диаметр - не менее: К - 219,984 мм; Л - 249,805 мм; М - 259,984 мм; Н - 280,004 мм; Р - 400,020 мм; 330,015 мм; С - 200,004 мм 2. Шероховатость - не более: К, М, Н, С - 1,25; Р - 2,5; Л - R

|

|

К Л М Р Г |

Увеличенное радиальное биение относительно Н и С |

Измерение радиального биения. Индикатор ИЧ02 кл.0 |

Допуск радиального биения относительно Н и С 0,03 мм |

Термическая или термомеханическая правка |

Допуск радиального биения относительно Н и С 0,03 мм |

|

Втулка зубчатая |

Поз.2 |

Рисунок 4.1 |

Карта 2 |

|

Количество на изделие, шт.1 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, задиры, забоины, износ |

Визуальный контроль Измерение Нутромер 160-260 |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не более 220,045 мм 2. Шероховатость - не более 2,5 |

|

Б |

Смятие кромок |

Контроль, Калибр пазовый |

Ширина паза 50 мм |

1. Опиливание 2. Изготовление нового паза на расстоянии не менее 0,25 окружности от старого |

1. Допустимая ширина паза - 70 мм при условии установки новой шпонки соответствующего типоразмера 2. Шероховатость не более Rz 20 |

|

В |

Забоины, износ |

Визуальный контроль Измерение Штангензубомер с нониусом типа ШЗ 18 |

Толщина зуба по хорде делительной окружности 12,39 мм |

1. Зачистка 2. Замена |

1. Толщина зуба - не менее 9,30 мм 2. Шероховатость не более 2,5 |

|

Обойма зубчатая |

Поз.3 |

Рисунок 4.1 |

Карта 3 |

|

Количество на изделие, шт.2 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Забоины, задиры |

Визуальный контроль |

- |

Зачистка |

Шероховатость - не более 2,5 |

|

|

А |

Износ |

Контроль. Пробка 8133-0939 Н 9 |

|

Развертывание отверстий одновременно на двух обоймах с заменой болтов |

Допустимый диаметр - не более 28 мм |

|

В |

Износ |

Измерение. Зубомер 23900 |

Толщина S зуба по - хорде делительной окружности 12,11 мм |

Замена при S менее 9,1 мм |

|

Втулка распорная |

Поз.7 |

Рисунок 4.1 |

Карта 4 |

|

Количество на изделие, шт.1 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Отклонение от параллельности |

Измерение Плита 1-0-630x400 Индикатор ИЧ 02 кл.0 |

Допуск параллельности А относительно Б 0,02 мм |

Шлифование |

1. Допуск параллельности А относительно Б 0,02 мм 2. Шероховатость - не более 2,5 |

|

А |

Отклонение от плоскостности |

Контроль Линейка ЛЦ-1-500 Щуп 0,02-100 кл.1 |

Допуск плоскостности каждой поверхности 0,02 мм |

Шлифование |

1. Допуск плоскостности каждой поверхности 0,02 мм 2. Шероховатость - не более 2,5 |

|

А В |

Отклонение от перпендикуляр- |

Контроль Плита I-0-б30х400 Угольник УП-1-400 Щуп 0,03-100 кл.1 |

Допуск перпендикулярности А относительно Б -0,03 мм |

Шлифование |

1. Допуск перпендикулярности поверхностей 0,03 мм 2. Шероховатость не более 2,5 |

|

В |

Риски, забоины, износ |

Визуальный контроль Контроль гладким калибром |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не более 260,195 мм 2. Шероховатость не более R |

|

Корпус подшипника, крышка подшипника |

Поз.18 и 8 |

Рисунок 4.1 |

Карта 5 |

|

Количество на изделие, шт.1 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины, износ, деформация |

Визуальный контроль Измерение Нутромер НМ 600 |

|

1. Шабрение 2. Замена |

1. Допустимый диаметр - не более 420,090 мм 2. Шероховатость - не более 2,5 |

|

Б |

Отклонение от плоскостности |

Контроль Линейка ЛД-1-200 Щуп 0,05-100 кл.1 |

Допуск плоскостности по поверхности 0,05 мм |

Шабрение |

1. При "контроле на краску" не менее 12 пятен на площади 25x25 мм по всей поверхности 2. Шероховатость не более 2,5 |

|

Крышка подшипника. Корпус подшипника. |

Поз.15 и 16 |

Рисунок 4.1 |

Карта 6 |

|

Количество на изделие, шт.1 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Риски, забоины, износ, деформация |

Визуальный контроль Измерение Нутромер НМ 600 |

|

1. Шабрение 2. Замена |

1. Допустимый диаметр - не более 420,090 мм 2. Шероховатость - не более 2,5 |

|

Б |

Отклонение от плоскостности |

Контроль Щуп 0,03-100 кл.1 Линейка |

Допуск плоскостности 0,03 мм |

Шабрение |

При "контроле на краску" не менее 12 пятен на площади 25x25 мм по всей поверхности Шероховатость - не более 2,5 |

|

Рабочее колесо |

Поз.12 |

Рисунок 4.1 |

Карта 7 |

|

Количество на изделие, шт.2 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

В |

Износ |

Измерение Штангенциркуль ШЦ-III-630-0,1-1 Измерение частоты собственных колебаний лопаток Прибор ИЧЛ-2 |

Значение длины хорды L см. табл.4.1 Значение частоты собственных колебаний см. п.4.1.1.19 |

1. Отстройка от резонанса 2. Замена изношенных лопаток см. п.4.1.1.1 |

См. разд.4.1.1 |

|

Г Д |

Износ |

Измерение Штангенциркуль ШЦ-1-125-0,1-1 |

n =20±4 мм; m =7±2 мм Значение с и d см. табл.4.2 |

Зачистка и заварка |

n =20±4 мм; m =7±2 мм. Значение с и d см. табл.4. 2 |

|

Е |

Отклонение от плоскостности |

Контроль Линейка ЛД-1-125 Щуп 0,05-100 кл.1 |

Допуск плоскостности 0,05 мм |

Механическая обработка |

1. Допуск плоскостности поверхности 0,05 2 . Шероховатость - не более R |

|

Ж |

Задиры, забоины, износ |

Визуальный контроль Измерение Нутромер НМ 1250 |

|

1. Зачистка 2. Наплавка (не более трех раз) с последующей механической обработкой 3. Замена |

1. Допустимый диаметр - не более 650,150 мм 2. Шероховатость - не более R |

|

Втулка |

Поз.11 |

Рисунок 4.1 |

Карта 8 |

|

Количество на изделие, шт.2 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Забоины, задиры, износ |

Визуальный контроль Измерение Микрометр МРИ700-0,01 |

|

1. Зачистка 2. Наплавка (не более трёх раз) с нагревом с последующей термо- и мехообработкой 3. Замена |

1. Допустимый диаметр - не менее 649,950 мм 2. Шероховатость - не более R 3. Допуск радиального биения А относительно В 0,03 мм |

|

Б |

Смятие кромок |

Контроль Калибр пазовый |

Ширина паза 50 мм |

1. Опиливание 2. Изготовление нового паза на расстоянии не менее 0,25 окружности от старого |

1. Допустимая ширина паза - 70 мм при условии установки шпонки соответствующего типоразмера 2. Шероховатость - не более R |

|

В |

Задиры, забоины, износ |

Визуальный контроль гладким калибром |

|

1. Зачистка 2. Наплавка (не более 3 раз) с нагревом с последующей термо- и мехообработкой |

1. Допустимый диаметр не более: 400,095 мм; 330,084 мм 2. Шероховатость - не более R |

|

Г |

Отклонение от плоскостности |

Контроль Линейка ЛД-1-125 Щуп 0,05-100 кл.1 |

Допуск плоскостности поверхности 0,05 мм |

Механическая обработка |

1. Допуск плоскостности поверхности 0,05 мм 2. Шероховатость - не более R |

4.1.1. Требования к замене лопаток рабочего колеса

4.1.1.1. Износ лопаток определяется по величинам хорд L в различных сечениях их высоты h . Соответствующие значения приведены в табл.4.1.

Таблица 4.1

|

Тип дымососа |

Длина хорды L , мм |

h , м |

|

|

по чертежу |

предельно- |

||

|

ДОД-28,5, ДОД-28,5-1, ДОД-28,5ГМ и ДОД-28,5-1ГМ |

431 |

см. п.4.1.1.2 |

При всех значениях |

|

ДОД-31,5 и ДОД-31.5ГМ |

478 |

То же |

|

|

ДОД-31,5 и ДОД-31,5ФГМ |

429 |

534 |

|

|

434 |

428 |

||

|

435 |

302 |

||

|

443 |

160 |

||

|

444,5 |

57 |

||

4.1.1.2. Предельно-допустимая длина хорды устанавливается на каждой конкретной электростанции по условиям обеспечения необходимой производительности и надёжной работы дымососа (по частоте собственных колебаний лопаток). При предельном износе лопатки подлежат замене (путем срезки старых и приварки новых лопаток).

4.1.1.3. При срезке старых лопаток углубления в тело обечайки не допускаются. Места срезов должны быть зачищены, а обечайка проверена на отсутствие трещин магнитопорошковым методом или методом травления.

4.1.1.4. Новые лопатки перед их прихваткой к обечайке должны быть проверены по размеру и профилю, а также рассортированы по группам в зависимости от их массы соответственно п.4.1.1.7.

4.1.1.5 Припуск по высоте лопатки на обработку, а также отклонение профиля лопатки от пространственного шаблона (кондуктора) не должны превышать 3 мм.

4.1.1.6. На поверхности лопатки не допускаются расслоения, трещины, раковины, плены, закаты.

4.1.1.7. В каждую группу должны входить две одинаковые или близкие по массе лопатки. Разница в массе не должна превышать 190 г для лопаток всех модификаций дымососов типов ДОД-28,5 и 200 г - для ДОД-31,5.

4.1.1.8. Разметка обечайки под приварку лопаток должна выполняться таким образом, чтобы новые лопатки были смещены относительно срезанных на расстояние, равной одной четверти шага лопаток.

На торце обечайки со стороны входных кромок должны быть замаркированы порядковые номера каждой лопатки.

4.1.1.9. Установка лопаток на обечайку для их прихватки должна производиться при помощи кондуктора по группам (п.4.1.1.7 и рис.4.2); первоначальный зазор  между лопаткой и обечайкой - в пределах - 4-4,5 мм (рис.4.3), разность расстояний от торцов обечайки до кромок различных лопаток - не более 5 мм.

между лопаткой и обечайкой - в пределах - 4-4,5 мм (рис.4.3), разность расстояний от торцов обечайки до кромок различных лопаток - не более 5 мм.

4.1.1.10. Прихватка лопаток к обечайке должна производиться в направлении от середины к торцам с выполнением следующих требований:

-

1) две крайние прихватки должны заканчиваться не ближе чем на 60 мм к торцам лопатки;

-

2) длина каждой прихватки должна быть равна 40 мм;

-

3) зазор между лопаткой и обечайкой после прихватки должен быть не менее 3 мм.

СХЕМА ОБЛОПАЧИВАНИЯ РАБОЧЕГО КОЛЕСА С ПРИВАРНЫМИ ЛОПАТКАМИ

1. Индексы 1-9 yсловный порядковый номер определенной весовой группы лопаток

2. Б ...Б

...Б , М

, М ...М

...М - лопатки с соответственно большим и меньшим весом.

- лопатки с соответственно большим и меньшим весом.

Рисунок 4.2

УСТАНОВКА И ПРИХВАТКА ЛОПАТОК PAБOЧEГO КОЛЕСА ПРИ ПОМОЩИ КОНДУКТОРА

1 - лопатка, 2 - кондуктор, 3 - обечайка

Рисунок 4.2*

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

4.1.1.11. Открепление кондуктора от прихваченной лопатки допускается после полного охлаждения прихваток; при этом максимальное отклонение лопатки от кондуктора не должно превышать 3 мм.

4.1.1.12. Приварка лопаток к обечайке должна производиться с выполнением следующих требований:

-

1) перед приваркой лопатки должны быть жёстко скреплены (заневолены) между собой и с обечайкой (рис.4.4) электросваркой (катет шва 4 мм);

-

2) приварка лопаток к обечайке должна производиться в условиях, исключающих влияние ветра, атмосферных осадков и низких температур - ниже 263 К (минус 10°С);

-

3) при приварке лопаток начало и конец шва при каждом проходе следует выводить на выводные планки (рис.4.5), прихваченные к обечайке (после приварки лопаток выводные планки необходимо удалить, не допуская углубления в тело лопатки и обечайки);

-

4) приварку лопаток необходимо производить в следующей последовательности их порядковых номеров: 1, 4, 7, 10, 13, 16, 3, 6, 9, 12, 15, 18, 2, 5, 8, 11, 14, 17;

-

5) катеты швов приварки лопаток должны соответствовать данным табл.4.2 (см. карту 7);

-

6) рядом с порядковым номером лопатки должно быть клеймо сварщика, приварившего лопатку.

Таблица 4.2

|

Тип дымососа |

с, мм |

d , мм |

|

ДОД-28,5; ДОД-28,5-1; ДОД-28,5ГМ и ДОД 28,5-1ГМ |

8-12 |

15-20 |

|

ДОД-31,5 и ДОД-31.5ГМ |

15-20 |

25-28 |

|

ДОД-31,5Ф и ДОД-31,5ФГМ |

18-23 |

30-33 |

СХЕМА ЗАНЕВОЛИВАНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ДЛЯ ИХ ПРИВАРКИ К ОБЕЧАЙКЕ

1 - планки взаимного крепления лопаток;

2 - планки крепления лопатки (приваренной) с обечайкой

Рисунок 4.4

УСТАНОВКА ВЫВОДНЫХ ПЛАНОК ПРИ ПРИВАРКЕ ЛОПАТОК

1 - лопатка, 2 - выводная планка

Рисунок 4.5

4.1.1.13. Торцовое и радиальное биение лопаток после их приварки к обечайке рабочего колеса не должны превышать значений, приведенных на рис.5.1.

4.1.1.14. Качество сварных швов крепления лопаток к обечайке должно проверяться внешним осмотром, измерением и ультразвуковым методом по ГОСТ 14782-86.

4.1.1.15. Качество заварки нижних технологических отверстий на каждой лопатке должно проверяться внешним осмотром и ультразвуковым методом по ГОСТ 14782-86.

4.1.1.16. Форма и размеры сварных швов должны соответствовать требованиям чертежа рабочего колеса.

Оценку качества сварных швов приварки лопаток необходимо производить в соответствии с требованиями таблиц 16.2 и 16.4 (п.1a) РД 34.15.027-93 (РТМ-1с-93).

4.1.1.17. Сварные швы приварки лопаток и околошовная зона (рис.4.6), а также заплавленные технологические отверстия у корня лопатки должны быть упрочнены методом наклепа.

Рисунок 4.6

4.1.1.18. В заплавленных технологических отверстиях у корня лопаток не допускаются:

-

1) трещины всех видов и направлений;

-

2) несплавления;

-

3) отдельные газовые поры и шлаковые включения диаметром более 3 мм;

-

4) скопления газовых пор в отдельных участках в количестве пяти и более штук на площади 1 см .

4.1.1.19. Частота собственных колебаний каждой приваренной лопатки рабочего колеса должна быть проверена и при необходимости отстроена от резонанса. Значение этой частоты должно соответствовать требованиям инструкции 03.03.25200.0000 ПО "Сибэнергомаш" и быть зафиксировано в ремонтном формуляре.

4.1.1.20. Рабочее колесо должно быть подвергнуто статической балансировке. Корректирующую массу необходимо приварить к обеим дискам на радиусе R 850 мм. Допустимый дисбаланс см. табл.4.3.

Таблица 4.3

|

Тип дымососа |

Допустимый дисбаланс, гм |

|

ДОД-28,5 и ДОД-28,5-1 |

270 |

|

ДОД-28,5ГМ и ДОД-28,5-1ГМ |

272 |

|

ДОД-31,5, ДОД-31,5A и ДОД-31,5ГМ |

315 |

|

ДОД-31,5ФГМ |

317 |

4.1.2. Требования к ходовой части в сборе с рабочими колесами (см. рис.4.1).

4.1.2.1. При сборке должно быть обеспечено совпадение контрольных рисок:

-

1) на спаренных обоймах зубчатой муфты;

-

2) соединений рабочих колес 12 и вала 1 со втулками 11.

4.1.2.2. Зазоры в подшипниковых узлах должны соответствовать значениям, указанным на рис.4.7.

4.1.2.3. Зазор между основанием корпуса подшипника ходовой части и фундаментной плитой до затяжки болтов не должен превышать 0,12 мм.

4.1.2.4. Центровка корпусов подшипников относительно вала считается удовлетворительной, если перекос корпусов подшипников не превышает значений, приведенных на рис.4.8.

4.1.2.5. Внутренняя полость зубчатой муфты должна быть заполнена смазкой СКа 2/6-гЗ по ГОСТ 3333-80 или пресс-солидолом Ж по ГОСТ 1033-79 с 10-процентной добавкой (по массе) графита П по ГОСТ 8295-73.

4.1.2.6. Деформация корпусов 18, 16 и крышек 8, 15 (соответственно) не допускается - подшипники 9 и 14, закрепленные на валу 1, должны без защемлений перемещаться вдоль горизонтальной оси в корпусах собранных с крышками.

ЗАЗОРЫ В ПОДШИПНИКОВЫХ УЗЛАХ ХОДOВOЙ ЧАCTИ ДЫМОСОСОВ

Зазоры в мм

|

h |

S |

S |

S |

S |

i |

m |

|

2,5 |

8 min |

10,5 |

8 min |

12,5 |

0,5-1 |

24±1 |

Рисунок 4.7

Схема центровки корпусов подшипников относительно вала

|

|

|

Допустимый перекос, мм |

||

|

Формула перекоса |

Подшипник |

|||

|

опорно-упорный |

опорный |

|||

|

|

|

aв-ан |

0,05-0,15 |

±0,1 |

|

aп-ал |

0,1 |

±0,1 |

||

Примечания.

-

1. А1, А

- индикаторы

- индикаторы -

2. ав, ан, ал, ап - зазоры соответственно вверху, внизу, слева, справа

Рисунок 4.8

4.2. Направляющий аппарат (карты 9-16)

Нормы зазоров и натягов - справочное приложение 4.

1 - стакан; 2 - подшипник; 3 - рычаг; 4 - кольцо поворотное; 5 - ролик; 6 - валик; 7 - подшипник; 8 - набор прокладок; 9 - закрылок; 10 - корпус; 11 - болт; 12 - подшипник; 13 - палец; 14 - корпус; 15 - рычаг.

Рисунок 4.9

|

Стакан |

Поз.1 |

Рисунок 4.9 |

Карта 9 |

|

Количество на изделие, шт.28 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Задиры, износ |

Визуальный контроль Измерение Нутромер 50-100 |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не более 85,035 мм 2. Шероховатость - не более 2,5 |

|

Б |

Повреждение резьбы |

Контроль Калибр резьбовой |

M10-7H |

Срезание старой и нарезание новой резьбы М 12-7H |

|

|

В |

Трещины |

Визуальный контроль |

Замена |

|

Рычаг |

Поз.3 |

Рисунок 4.9 |

Карта 10 |

|

Количество на изделие, шт.14 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Трещины |

Визуальный контроль |

- |

Замена |

- |

|

|

А |

Задиры, забоины, риски, износ |

Визуальный контроль Измерение Нутромер 18-50 |

|

1. Зачистка 2. Наплавка с нагревом с последующей термо- и механической обработкой 3. Замена |

1. Допустимый диаметр - не более 35,050 мм 2. Шероховатость- не более 2,5 |

|

Ролик |

Поз.5 |

Рисунок 4.9 |

Карта 11 |

|

Количество на изделие, шт.7 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Задиры, забоины, износ |

Визуальный контроль Измерение Нутромер 50-100 |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не более 52,030 мм 2. Шероховатость -не более 2,5 |

|

Б |

Повреждение резьбы |

Контроль Калибр резьбовой |

М8-7Н |

Срезание старой и нарезание новой резьбы M10-7H |

|

Валик |

Поз.б* |

Рисунок 4.9 |

Карта 12 |

|

Количество на изделие, шт.7 |

|||

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Задиры, забоины, |

Визуальный Контроль Измерение Скоба СР 50 |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не менее 29,986 мм 2. Шероховатость - не более 2,5 |

|

Закрылок |

Поз.9 |

Рисунок 4.9 |

Карта 13 |

|

Количество на изделие, шт.28 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Измерение Штангенциркуль ШЦ-1-250-0,05-1 |

Толщина листа 6 мм |

1. Наплавка (не более 3-х раз) 2. Замена при толщине основного металла менее 3 мм |

1. Толщина наплавленного листа не менее б* мм |

|

Б |

Износ |

Измерение Нутромер 18-50 |

|

Развертывание отверстия до |

Шероховатость не более Rz 40 |

|

В |

Задиры, забоины, риски, износ |

Измерение Скоба СИ50 |

|

1. Зачистка 2. Замена оси закрылка |

1. Допустимый диаметр - не менее 34,950 мм 2. Шероховатость - не более 2,5 |

|

Г |

Износ |

Измерение Скоба СИ50 |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не менее 39,950 мм 2. Шероховатость - не более 2,5 |

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Болт |

Поз.11 |

Рисунок 4.9 |

Карта 14 |

|

Количество на изделие, шт.28 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Задиры, износ |

Визуальный контроль Измерение Скоба СИ50 |

|

1. Зачистка 2. Замена |

1. Допустимый диаметр - не менее 21,79 мм 2. Шероховатость - не более Rz 40 |

|

Б |

Повреждение резьбы |

Контроль Шаблон резьбовой М 60° |

М27-8g |

1. Зачистка 2. Калибровка 3. Замена болта |

М 27-8g |

|

Корпус |

Поз.14 |

Рисунок 4.9 |

Карта 15 |

|

Количество на изделие, шт.56 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Забоины, риски Износ |

Визуальный контроль Измерение Скоба СИ50 |

|

1. Зачистка 2. Наплавка и растачивание |

1. Допустимый диаметр - не более 47,050 мм 2. Шероховатость - не более 2,5 |

|

Б |

Повреждение резьбы |

Контроль Калибр резьбовой М 60° |

М 20-7Н |

Нарезание новой резьбы |

- |

|

Рычаг |

Поз.15 |

Рисунок 4.9 |

Карта 16 |

|

Количество на изделие, шт.14 |

|||

|

Обоз- |

Возможный дефект |

Способ установления дефекта и контрольн. инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Трещины |

Визуальный контроль |

- |

Замена |

- |

|

Задиры, забоины, риски, износ |

Визуальный контроль Измерение Нутромер 18-50 |

|

1. Зачистка 2. Наплавка с нагревом с последующей термо- и механической обработкой 3. Замена |

1. Допустимый диаметр - не более 35,050 мм 2. Шероховатость - не более 2,5 |

4.2.1. Требования к наплавляющему* аппарату (см. рис.4.9)

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

4.2.1.1. После ремонта и сборки должны быть обеспечены:

-

1) синхронность поворота всех закрылков;

-

2) свободное вращение роликов 5 на валиках 6.

4.2.1.2. Закрылки должны быть установлены в положение угла открытия направляющего аппарата  =0° по соответствующим шаблонам (см. табл.4.4).

=0° по соответствующим шаблонам (см. табл.4.4).

Отклонение профиля закрылка от шаблона не должно превышать значений, приведенных в табл.4.4.

Таблица 4.4

|

Тип дымососа |

Норма чертежей шаблонов |

Отклонение профиля закрылка, не более мм |

||

|

I ступень |

II ступень |

I ступень |

II ступень |

|

|

ДОД-28,5; ДОД-28,5-1; |

189673 |

189675 |

6 |

8 |

|

ДОД-31,5; ДОД-31,5Ф; |

185178 |

188721 |

5 |

8 |

4.2.1.3. Между тремя нижними роликами 5 и кольцом поворотным 4 должен быть обеспечен радиальный зазор в пределах 4-6 мм.

4.2.1.4. Внутренние полости роликов и полости стаканов 1 должны быть заполнены смазкой ЗТ5/5-5 по ГОСТ 19537-83 с 10-процентной добавкой (по массе) графита П по ГОСТ 8295-73.

4.3. Карман всасывающий, корпус и диффузор

4.3.1. Изношенные участки подлежат замене при толщине стенки:

-

1) кармана всасывающего менее 4 мм;

-

2) цилиндра корпуса менее 10 мм;

-

3) брони корпуса менее 5 мм;

-

4) кока, обтекателя и секторов диффузора менее 5 мм.

Допустимое смещение h кромок при сварке (рис.4.10) не должно превышать значений, приведенных в табл.4.5.

Рисунок 4.10

Таблица 4.5

|

Толщина стенки, мм |

5-12 |

13-18 |

Свыше 18 |

|

Допустимое смещение, h |

10% |

10% |

2 мм |

4.3.2. Все неровности по высоте в местах стыка листов брони и выступающие головки винтов крепления брони должны быть зачищены; головки винтов не должны выступать более 0,5 мм, утопать - более 1,5 мм.

4.3.3. Местные зазоры между броней и корпусом не должны превышать:

-

1) до затяжки болтов - 2 мм;

-

2) после затяжки болтов - 0,5 мм;

-

3) в местах примыкания брони ко втулкам осей закрылков, носовым частям направляющего аппарата и лопаткам спрямляющего аппарата - 1,5 мм.

4.3.4. Зазоры в местах примыкания листов брони друг к другу более 4 мм, а в местах примыкания к носовым частям направляющих аппаратов более 6 мм не допускаются.

4.3.5. При сборке кока с 1 частью корпуса дымососа не допускается:

-

1) перепад между коком и обтекателем более б* мм в направлении потока;

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

-

2) несовпадение разъёма кока с разъёмом обтекателя более 10 мм.

4.3.6. На коке не допускаются:

-

1) перепады между лепестками более 4 мм;

-

2) отклонение от круглости присоединительного фланца более 10 мм;

-

3) отклонение от плоскостности кольцевого фланца более 5 мм;

-

4) зазоры в продольном разъёме при затянутых болтах без прокладок более 3 мм.

4.3.7. На диффузоре не допускается:

-

1) зазор в продольных фланцах при затянутых болтах без прокладок более 4 мм;

-

2) перепад между секторами кольцевых фланцев на стыке 4 мм;

-

3) перепады в местах стыка частей обтекателя более 3 мм;

-

4) отклонение от круглости наружного диаметра более 10 мм.

5. Требования к собранному дымососу

5.1. После окончательной сборки ротор должен легко проворачиваться от руки при одинаковом усилии в интервале полного оборота.

5.2. Зазоры между рабочими колесами и корпусом, а также между лопатками рабочих колес и обтекателем должны соответствовать значениям, приведенным на рис.5.1.

5.3. Центровка осей роторов дымососа и электродвигателя считается удовлетворительной, если отклонения валов не превышают значений, приведенных в табл.5.1.

ДОПУСТИМЫЕ ЗАЗОРЫ В ПРОТОЧНОЙ ЧАСТИ ДЫМОСОСА

|

Тип дымососа |

Значение величины, мм |

||||

|

Зазор |

Биение |

||||

|

а |

б |

в |

d, d |

|

|

|

ДОД-28,5; ДОД-28,5-1; ДОД-28,5ГМ ДОД-28,5-1ГМ |

6 |

17 |

25 |

10 |

1 |

|

ДОД-31,5; ДОД-31,5Ф; ДОД-31,5ГМ ДОД-31,5ФГМ |

7 |

20 |

38 |

||

Рисунок 5.1

Таблица 5.1

Допустимые отклонения валов

|

Допустимое отклонение |

Величина, мм |

Схема отклонения |

Примечание |

|

Параллельное смещение осей в горизонтальной плоскости, Ех |

+0,05 |

|

|

|

Перекос осей по полумуфтам в горизонтальной плоскости, S х |

+0,2 (при Д=320 мм) |

||

|

Параллельное смещение осей в вертикальной плоскости, Еу |

(-0,3)-(-0,4) |

|

т.е. ось вала дымососа должна располагаться выше оси вала двигателя на 0,3-0,4 мм, где: |

|

Перекос осей по полумуфтам в вертикальной плоскости, S у |

±0,1 (при Д=320 мм) |

5.4. Собранный направляющий аппарат должен соответствовать требованиям раздела 4.2.1.

5.5. Окраска дымососа должна быть восстановлена согласно ОСТ 108.982.101-83*. Внутренние поверхности торцовых крышек подшипников ходовой части должны быть окрашены в красный цвет эмалью НЦ-132К по ГОСТ 6631-74 в два слоя.

________________

* На территории Российской Федерации документ не действует. Действует РД 24.982.101-89. Документ не приводится. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. - Примечание изготовителя базы данных.

5.6. После капитального ремонта дымососы должны иметь следующие показатели надежности и долговечности при запылённости дымовых газов не более 0,5 г/м :

:

-

1) средний срок службы до капитального ремонта не менее четырёх лет;

-

2) средний ресурс до замены лопаток рабочих колес - не менее 8000 ч или 20000 ч при запылённости не более 0,1 г/м

;

; -

3) продолжительность безостановочной работы при нормальной эксплуатации - не менее 4000 ч.

6. ИСПЫТАНИЯ

6.1. Контрольные испытания дымососов должны производиться при сдаче их в ремонт и приёмке их из ремонта.

6.2. Испытания при сдаче в ремонт должны производиться на работающем котле. При этом должно быть проверено:

-

1) состояние подшипников ходовой части по виброперемещению и температуре (см. пп.6.4, 6.5);

-

2) отсутствие или наличие течи масла из уплотнений подшипников и элементов циркуляционной системы жидкой смазки;

-

3) отсутствие или наличие неплотностей, создающих присосы воздуха или выбивание газов.

6.3. Испытание при приёмке из ремонта включает в себя опробование (обкатку) дымососов и их пробную эксплуатацию.

Опробование дымососа должно производиться на неработающем котле последовательно на холостом ходу при закрытых направляющих аппаратах и под нагрузкой при различной степени их открытия.

Опробование может быть закончено после того, как установившаяся температура подшипников ходовой части будет зафиксирована в течение 1 ч работы при максимальной нагрузке дымососа. Продолжительность опробования - не менее 8 ч.

Перечень проверок при опробовании приведен в п.6.2.

6.4. Виброперемещение подшипников ходовой части не должны превышать значений, приведенных в табл.6.1.

Таблица 6.1

|

Наименование параметра |

Значение величины |

|

|

Частота вращения, с |

8,33 (500) |

10 (600) |

|

Допустимое виброперемещение, мм |

0,15 |

0,14 |

При величине виброперемещения превышающего допустимое, следует производить динамическую балансировку.

Измерение виброперемещения должно производиться виброметром BBM-201 по ТУ 25-7705,0018-88.

6.5. Установившаяся температура корпусов подшипников ходовой части, зафиксированная на протяжении не менее 1 ч.работы при максимальной нагрузке дымососа, не должны превышать 333 К (60°С) при работе на холодном воздухе с температурой не ниже 283 К (10°С).

6.6. Пробная эксплуатация дымососов должна производиться одновременно с опробованием котла в течение 72 ч. При этом проверяется возможность обеспечения отремонтированным дымососом номинальной и максимальной паровой нагрузки и соответствие его технического состояния требованиям пп.6.2-6.5.

7. КОНСЕРВАЦИЯ

7.1. В процессе ремонта, при длительном хранении, а также при транспортировании все обработанные поверхности деталей должны подвергаться консервации.

7.2. Поверхности, подвергающиеся консервации, должны быть предварительно очищены до металлического блеска.

7.3. Подшипники ходовой части консервируются маслом K-17 по ГОСТ 10877-76, другие детали - смазкой ЗТ5/5-5 по ГОСТ 19537-83 или маслом K-17 по ГОСТ 10877-76.

7.4. Законсервированные поверхности вала под посадку должны быть защищены бумагой А-40 по ГОСТ 8828-89 и деревянными обрешётками, из пиломатериалов хвойных пород по ГОСТ 24454-80 или лиственных пород по ГОСТ 2695-83, скреплённых проволокой 1,2-2Ц-П по ГОСТ 3282-74.

7.5. Отверстия под маслопроводы и термометры законсервированных корпусов подшипников ходовой части должны быть закрыты деревянными или пластмассовыми заглушками.

7.6. Неокрашенные необработанные поверхности рабочих колёс и вала должны быть законсервированы и защищены бумагой А-40 по ГОСТ 8828-89.

7.7. Срок действия консервации - 12 месяцев.

8. МАРКИРОВКА

8.1. На сборочных единицах дымососов должна быть восстановлена маркировка согласно заводской маркировочной схеме.

8.2. При отправке составных частей дымососа за пределы электростанций (на ремонтный завод, ремонтную базу и т.д.) на каждом отправочном месте чёрной эмалью Ш-133 по ГОСТ 926-82 должна наноситься маркировка в соответствии с ГОСТ 14192-77, в которой указывается:

-

1) условное обозначение дымососа;

-

2) порядковый номер дымососа по системе нумерации предприятия-изготовителя;

-

3) станционный номер;

-

4) номер заказа;

-

5) адрес получателя и его наименование;

-

6) масса брутто и нетто;

-

7) манипуляционные знаки "Верх, не кантовать", "Место строповки", "Центр тяжести".

8.3. При отправке отремонтированных составных частей с ремонтного предприятия на электростанцию дополнительно к маркировке, приведенной в п.8.2 должно быть указано:

-

1) наименование ремонтного предприятия или его товарный знак;

-

2) обозначение настоящих ТУ;

-

3) дата ремонта.

8.4. На корпусе опорно-упорного подшипника ходовой части и на лапе корпуса дымососа должна быть восстановлена фирменная табличка, содержащая следующие данные:

-

1) наименование поставщика или его товарный знак;

-

2) наименование и типоразмер дымососа;

-

3) заводской номер и год выпуска;

-

4) климатическое исполнение и категория размещения;

-

5) максимально допустимая частота вращения ротора.

8.5. Направление вращения ротора должно быть указано стрелкой, нанесенной чёрной эмалью ПФ-133 по ГОСТ 926-82 на наружной поверхности всасывающего кармана со стороны привода.

9. УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

9.1. Упаковка

9.1.1. Ходовая часть, рабочие колёса; корпус, карман всасывающий, диффузор, обтекатель диффузора и опорные подставки отправляются без упаковки.

Отдельные обработанные, но несокращенные рабочие поверхности этих сборочных единиц должны быть защищены местной (частичной) упаковкой (см. пп.7.4, 7.6).

9.1.2. Помосты, лестницы, стойки и поручни отгружаются связками.

9.1.3. Маслостанция, детали, маслопроводы ограждения, вентилятор охлаждения, фундаментные болты и плиты, крепёжные и другие мелкие детали и сборочные единицы отгружаются упакованными в ящики по ГОСТ 2991-85 и ГОСТ 10198-91.

9.1.4. Упаковка должна производиться в соответствии с требованиями ГОСТ 23170-78.

9.2. Транспортирование

9.2.1. Транспортирование составных частей и деталей за пределы электростанций может производиться любым видом транспорта. Условия транспортирования в части воздействия климатических факторов должны соответствовать группе Ж1 по ГОСТ 15150-69.

9.2.2. Погрузка при транспортировании должна производиться в соответствии с чертежами погрузки, разработанными заказчиком и согласованными в установленном порядке.

9.3. Хранение.

9.3.1. Запасные части дымососа должны храниться по группе условий хранения С по ГОСТ 15150-69.

Допускается хранение крупногабаритных запасных частей дымососа по группе условий ОЖ1 по ГОСТ 15150-69.

Хранение должно осуществляться на подкладках и исключать возможности деформации изделий.

9.3.2. При продолжительности хранения, превышающей срок действия консервации (п.7.7) заказчиком должна быть произведена переконсервация.

10. КОМПЛЕКТНОСТЬ

10.1. Дымосос, сдаваемый в ремонт и принимаемый из ремонта, должен быть укомплектован составными частями, предусмотренными конструкторской документацией завода-изготовителя.

10.2. При сдаче в ремонт заказчик должен передать исполнителю паспорт (формуляр) дымососа.

10.3. При приемке из ремонта исполнитель должен возвратить заказчику паспорт (формуляр), в котором должны быть сделаны записи о:

-

1) проведенном ремонте;

-

2) дате выпуска из ремонта;

-

3) гарантиях исполнителя.

11. ГАРАНТИИ

11.1. Ремонтное предприятие гарантирует соответствие отремонтированного дымососа и его составных частей требованиям настоящих ТУ.

11.2. Гарантийный срок эксплуатации (до аварии, отказов первой или второй степени) - 12 месяцев с момента выдачи дымососа из ремонта при соблюдении заказчиком правил эксплуатации.

ПРИЛОЖЕНИЕ 1

Обязательное

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, УПОМЯНУТЫХ В ТУ

|

Наименование документа |

Обозначение документа |

Год издания (дата), утверждения, кем издан, утвержден |

Примечание |

|

ГОСТ 8051-81* |

п.2.19 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 8.051-81. - Примечание изготовителя базы данных. |

|||

|

Приложение 3 |

|||

|

Приложение 3 |

|||

|

Приложение 2 |

|||

|

п.2.16 |

|||

|

пп.8.2, 8.5 |

|||

|

Приложение 2 |

|||

|

пп.2.11, 4.1.2.5 |

|||

|

Приложение 2 |

|||

|

Приложение 2 |

|||

|

Приложение 3 |

|||

|

Приложение 3 |

|||

|

п.7.4 |

|||

|

п.9.1.3 |

|||

|

п.7.4 |

|||

|

п.2.14, п.4.1.2.5 |

|||

|

Приложение 4 |

|||

|

Приложение 3 |

|||

|

п.2.12, прилож.3 |

|||

|

п.2.4 |

|||

|

Приложение 2 |

|||

|

п.2.16, прилож.4 |

|||

|

п.2.16 |

|||

|

п.5.5 |

|||

|

Приложение 3 |

|||

|

пп.4.1.2.5, 4.2.1.4 |

|||

|

Приложение 4 |

|||

|

пп.2.27, 2.28, 2.29 |

|||

|

Приложение 4 |

|||

|

пп.7.4, 7.6 |

|||

|

Приложение 3 |

|||

|

ГОСТ 9378-75 |

п.2.7, прил.З* |

||

|

Приложение 4 |

|||

|

п.9.1.3 |

|||

|

пп.2.29, 7.3 |

|||

|

Приложение 3 |

|||

|

Приложение 3 |

|||

|

п.8.2 |

|||

|

п.2.4 |

|||

|

пп.2.2, 4.1.1.14, 4.1.1.15 |

|||

|

Приложение 3 |

|||

|

пп.9.2.11, 9.3.1 |

|||

|

п.2.17, прилож.3 |

|||

|

пп.2.29, 4.2 14, 7.3 |

|||

|

п.2.27 |

|||

|

Карта 1 |

|||

|

п.9.1.4 |

|||

|

п.2.15 |

|||

|

п.2.12, прилож.3 |

|||

|

п.7.4 |

|||

|

пп.2.15, 2.18 |

|||

|

пп.2.2, 2.16, прилож.3 |

|||

|

ГОСТ 34-38-446-84* |

п.1.4 |

||

|

________________ * Вероятно, ошибка оригинала. Следует читать:ОСТ 34-38-446-84. - Примечание изготовителя базы данных. |

|||

|

ОСТ 108.982.101-83 |

п.5.5 |

||

|

ТУ 2-034-201-83 |

Приложение 3 |

||

|

ТУ 2-034-022.1197-01-91 |

п.2.16, прилож.3 |

||

|

ТУ 2-034-228-88 |

Приложение 3 |

||

|

ТУ 25-7705.0018-88 |

п.6.3, прилож.3 |

||

|

ТУ 63-178-101-86 |

п.2.29 |

||

|

ТУ 108.611-76 |

п.1.1 |

||

|

Методические указания. Выбор универсальных средств измерений линейных размеров от 1 до 500 мм |

РДМУ 34-38-020-80 |

1960, Главэнергоремонт |

п.2.19 |

|

Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций |

Утвержденные |

п.4.1.1.16 |

|

|

- |

1991, М.: СПО ОРГРЭС |

п.3.6 |

|

|

Технологическая инструкция по отстройке частоты собственных колебаний лопаток рабочих колёс осевых дымососов и вентиляторов |

03.03.2520.0000 |

1979 |

п.4.1.1.19 |

|

Дымососы ДОД-28,5-1 и ДОД-28,5-1ГМ |

03.8200.007 |

ПО "Сибэнергомаш" |

п.1.3 |

|

Дымососы ДОД-28,5 и ДОД-28,5 ГМ |

03.8200.011 |

То же |

п.1.3 |

|

Дымососы ДОД-31,5, ДОД-31,Ф, ДОД-31,5М и ДОД-31,5ФГМ |

03.8200.017 |

" |

п.1.3 |

________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

ПРИЛОЖЕНИЕ 2

Обязательное

СВОДНАЯ ТАБЛИЦА ПО ЗАМЕНЕ МАТЕРИАЛОВ

|

Пози- |

Наименование составной части |

Обозначение составной части |

Марка материала по стандарту или ТУ |

|||||

|

по чертежу |

заменителя |

|||||||

|

Ходовая часть в сборе с рабочими колёсами (см. рис.4.1) |

||||||||

|

1 |

Вал |

189579, 184920 |

Сталь 35 |

- |

||||

|

2 |

Втулка зубчатая |

182891 |

Отливка 45 Л-П |

Отливка |

||||

|

4 |

Шкив тормозной |

183281 |

Отливка 35 Л-П |

Отливка 45-Л-П |

||||

|

5 |

Втулка маслоотражательная |

186772 |

Отливка 25 Л-1 |

Отливка 35 Л-1 |

||||

|

7 |

Втулка распорная |

183098 |

ВСтЗсп2 |

Сталь 20К |

||||

|

8 |

Крышка подшипника |

182998 |

СЧ 18 |

СЧ 20 СЧ 25 |

||||

|

10 |

Втулка маслоотражательная |

186772 |

Отливка 25 Л-П |

Отливка 35 Л-П |

||||

|

11 |

Втулка |

187039, 184943 |

Отливка 25 Л-П |

Отливка 35 Л-П |

||||

|

12 |

Колесо рабочее |

|||||||

|

Диск |

189463, 033684001 |

ВСтЗСпб |

- |

|||||

|

Обечайка |

189462, 033650036 |

Сталь 20 К |

Сталь 22К |

|||||

|

Лопатка |

189461, 189849, 03.1492.059, 03.1492.060, 183257, 031492001 |

ВСтЗСпЗ |

||||||

|

13 |

Маслоотражатель |

189935 |

Отливка 25 Л-1 |

Отливка 35 Л-1 |

||||

|

15 |

Крышка подшипника |

184934 |

СЧ 18 |

СЧ 20, СЧ 25 |

||||

|

16 |

Корпус подшипника |

184932 |

СЧ 10 |

СЧ 20, СЧ 25 |

||||

|

18 |

Корпус подшипника |

182999 |

СЧ 18 |

СЧ 20, СЧ 25 |

||||

|

Направляющий аппарат (см. рис.4. 9) |

||||||||

|

1 |

Стакан |

188499 |

СЧ 15 |

СЧ 18, СЧ 20 |

||||

|

3 |

Рычаг |

182972, 187125 |

Отливка 25 Л-П |

Отливка 35 Л-П |

||||

|

5 |

Ролик |

188455 |

ВСтбсп |

Сталь 50 |

||||

|

6 |

Валик |

187100 |

Сталь 35 |

Сталь 45 |

||||

|

9 |

Закрылок |

189658, 189662 |

ВСтЗкп |

ВСтЗпс |

||||

|

Примечания. 1. Стали: |

ВСтЗсп5, ВСтЗпс, ВСт5сп, ВСтЗкп, ВСтЗсп2, ВСтЗспЗ |

|||||||

|

25Л-1, 25Л-П, ЗОЛ-1, ЗОЛ-П, 35Л-1, 35Л-П, 40Л-П, 45Л-П, 50Л-П |

||||||||

|

35, 45, 50 |

||||||||

|

20 К, 22 К |

||||||||

|

2. Чугун: |

СЧ 15, СЧ 18, СЧ 20, СЧ 25 |

|||||||

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Перечень инструмента и приборов, упомянутых в ТУ

|

Наименование |

Обозначение |

НТД на изготовление |

|

Нутромер |

НМ 600 |

|

|

НМ 1250 |

||

|

Штангенциркуль |

ШЦ-1-125-0,1-1, ШЦ-1-250-0,05-1, ШЦ-III-630-0,1-1 |

|

|

Индикатор |

ИЧ 02 кл.0 |

|

|

ИЧ 02 кл.1 |

||

|

Калибр гладкий |

- |

|

|

Калибр резьбовой |

||

|

Угольник |

УП-1-400 |

|

|

Микрометр |

МРИ 250-0,002 МРИ 300-0,002, МРИ 500-0,002, МРИ 700-0,01 |

|

|

Линейка |

ЛД-1-125, ЛД-1-200, ЛД-1-320, ЛД-1-500 |

|

|

Нутромер |

18-50, 50-100, |

|

|

Образцы шероховатости поверхности |

ГОСТ 9378-75 |

|

|

Плита |

1-0-630x400 |

|

|

Скоба |

СИ 50 |

|

|

СР 50 |

||

|

Пробка |

8133-0939-H9 |

|

|

Профилометр-профилограф |

Б-П |

|

|

Калибр пазовый |

||

|

Лупа |

ЛП-1-4 ЛП-1-7 ЛП-З-10 |

|

|

Зубомер |

23900 |

ТУ 2-034-201-83 |

|

Щуп |

0,02-100 кл.1 0,03-100 кл.1 0,05-100 кл.1 |

ТУ 2-034-022.1197-01-91 |

|

Шаблон резьбовой |

М 60° |

ТУ 2-034-228-88 |

|

Виброграф |

BBM-201 |

ТУ 25-7705.0018-88 |

|

Прибор |

ИЧЛ-2 |

п/п "Харьковэнергоремонт" |

ПРИЛОЖЕНИЕ 4

Справочное

Таблица норм зазоров (натягов)

|

Обо- |

Поз. сопря- |

Наименование сопрягаемой составной части |

Обозначение составной части |

Размер по чертежу, мм |

Зазор (+), натяг (-), мм |

||||||||||||

|

по чертежу |

допустимый без ремонта |

||||||||||||||||

|

при кап. ремонте |

в эксплуа- |

||||||||||||||||

|

Ходовая часть в сборе с рабочими колесами (см. рис.4.1) |

|||||||||||||||||

|

а |

1 |

Вал |

189579 |

220 |

+0,061 |

+0,061 |

+0,061 |

||||||||||

|

2 |

Втулка зубчатая |

182891 |

220 |

-0,016 |

|||||||||||||

|

б |

1 |

Вал |

189579 184920 |

220 |

+0,059 |

+0,211 |

+0,211 |

||||||||||

|

4 |

Шкив тормо* |

183281 |

+0,211 |

||||||||||||||

|

___________________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

|||||||||||||||||

|

в |

1 |

Вал |

189579, 184920 |

250 |

+0,075 |

+0,285 |

+0,285 |

||||||||||

|

5 |

Втулка маслоотражательная |

186772 |

250 |

+0,285 |

|||||||||||||

|

г |

1 |

Вал |

189579 184920 |

260 |

-0,051 +0,016 |

+0,016 |

+0,016 |

||||||||||

|

6 |

Подшипник |

9039352 |

260 |

||||||||||||||

|

д |

1 |

Вал |

189579 184920 |

260 |

+0,059 |

+0,211 |

+0,211 |

||||||||||

|

7 |

Втулка распорная |

183098 |

260 |

+0,211 |

|||||||||||||

|

е |

1 |

Вал |

189579 184920 |

280 |

-0,075 -0,004 |

-0,075 |

-0,075 |

||||||||||

|

9 |

Подшипник |

3003156 |

280 |

||||||||||||||

|

ж |

9 |

Подшипник |

3003156 |

420 |

+0,030 |

+0,135 |

+0,135 |

||||||||||

|

18 |

Корпус подшипника |

182999 |

420 |

+0,135 |

|||||||||||||

|

8 |

Крышка подшипника |

182998 |

|||||||||||||||

|

и |

1 |

Вал |

189579 |

280 |

+0,086 |

+0,086 |

+0,086 |

||||||||||

|

10 |

Втулка маслоотражательная |

186773 |

280 |

-0,040 |

|||||||||||||

|

к |

1 |

Вал |

189579 |

400 |

+0,075 |

+0,075 |

0,075 |

||||||||||

|

184920 |

330 |

-0,060 |

|||||||||||||||

|

11 |

Втулка |

187039 |

400 |

+0,069 |

+0,069 |

+0,069 |

|||||||||||

|

184943 |

300 |

-0,050 |

|||||||||||||||

|

л |

11 |

Втулка |

187039, 184943 |

650 |

+0,200 |

+0,200 |

+0,200 |

||||||||||

|

12 |

Рабочее колесо |

189460, 03.8210,006, 03.8210,020, |

650 |

||||||||||||||

|

м |

1 |

Вал |

189579 184920 |

200 |

+0,040 |

+0,191 |

+0,191 |

||||||||||

|

13 |

Маслоотражатель |

194935 |

200 |

+0,191 |

|||||||||||||

|

н |

1 |

Вал |

189579 184920 |

200 |

-0,004 |

-0,065 |

-0,065 |

||||||||||

|

14 |

Подшипник |

3640 |

200 |

-0,065 |

|||||||||||||

|

р |

14 |

Подшипник |

3640 |

420 |

+0,030 |

||||||||||||

|

6 |

Корпус подшипника |

184932 |

420 |

+0,135 |

+0,135 |

+0,135 |

|||||||||||

|

15 |

Крышка подшипника |

184934 |

|||||||||||||||

|

с |

1 |

Вал |

189579, 184920 |

50 |

+0,018 |

+0,018 |

+0,018 |

||||||||||

|

19 |

Шпонка |

183013 |

50 |

-0,105 |

|||||||||||||

|

т |

19 |

Шпонка |

183013 |

50 |

+0,100 |

+0,100 |

+0,100 |

||||||||||

|

2 |

Втулка зубчатая |

182891 |

50 |

||||||||||||||

|

у |

1 |

Вал |

189579, |

50 |

+0,018 |

+0,018 |

+0,018 |

||||||||||

|

17 |

Шпонка |

184944 |

50 |

-0,105 |

|||||||||||||

|

ф |

17 |

Шпонка |

184944 |

50 |

+0,100 |

+0,100 |

+0,100 |

||||||||||

|

11 |

Втулка |

187039 |

50 |

||||||||||||||

|

Направляющий аппарат (см. рис.4.9) |

|||||||||||||||||

|

а |

9 |

Закрылок |

189658, 189662, 188457, 187089 |

35 |

+0,100 |

+0,100 |

+0,100 |

||||||||||

|

3 |

Рычаг |

182972, 187125 |

35 |

||||||||||||||

|

б |

9 |

Закрылок |

189658, 189662, 188457, 187089 |

40 |

+0,050 |

+0,050 |

+0,050 |

||||||||||

|

2 |

Подшипник |

11208 |

40 |

-0,012 |

|||||||||||||

|

в |

2 |

Подшипник |

11208 |

85 |

+0,050 |

+0,050 |

+0,050 |

||||||||||

|

1 |

Стакан |

188499 |

85 |

||||||||||||||

|

г |

11 |

Болт |

89716 |

22 |

+0,070 |

+0,350 |

+0,350 |

||||||||||

|

9 |

Закрылок |

189658, 189662, 188457, 187089 |

22 |

+0,350 |

|||||||||||||

|

д |

13 |

Палец |

182973 |

20 |

+0,045 |

+0,045 |

+0,045 |

||||||||||

|

12 |

Подшипнш |

2ШС 20 |

20 |

-0,010 |

|||||||||||||

|

е |

6 |

Валик |

187100 |

30 |

+0,014 |

+0,014 |

+0,014 |

||||||||||

|

7 |

Подшипник |

206 |

30 |

-0,010 |

|||||||||||||

|

ж |

7 |

Подшипник |

206 |

62 |

+0,043 |

+0,043 |

+0,043 |

||||||||||

|

5 |

Ролик |

188455 |

62 |

||||||||||||||

|

и |

9 |

Закрылок |

189658, 189662, 188457, 187089 |

||||||||||||||

|

10 |

Корпус |

189657, 03.8262.001 |

6 |

+3 +11 |

+11 |

+11 |

|||||||||||

|

к |

12 |

Подшипник |

2ШС 20 |

47 |

+0,061 |

+0,061 |

+0,061 |

||||||||||

|

14 |

Корпус |

182976 |

47 |

1 |

|||||||||||||

ПРИЛОЖЕНИЕ 5

Обязательное

Номенклатура деталей, заменяемых независимо от их состояния

|

Наименование составной части |

Обозначение |

Количество на изделие, шт. |

|

Ходовая часть |

||

|

Шайба стопорная 210 |

03.8215.004, 03.8216.002 |

1 |

|

Прокладка 680/602 |

03.8215.004, 03.8216.002 |

2 |

|

Набивка сальника 13x13x1100 |

03.8215.004, 03.8216.002 |

4 |

|

Кольцо |

03.8215.004, 03.8216.004 |

2 |

|

Прокладка |

182991 |

1 |

|

Шайба стопорная 280 |

03.8215.004, 03.8216.002 |

1 |

|

Шайба пружинная 220 |

03.8215.004, 03.8216.002 |

24 |

|

Шайба пружинная 16 |

03.8215.004, 03.8216.002 |

28 |

|

Кольцо |

03.8215.004, 03.8216.002 |

2 |

|

Прокладка компенсационная |

184930 |

1 |

|

Шайба стопорная 200 |

03.8215.004, 03.8216.002 |

1 |

|

Прокладка |

184933 |

1 |

|

Прокладка |

184938 |

1 |

|

Планка стопорная ПС 11 |

03.8215.004, 03.8216.002 |

32 |

|

Набивка сальника 13x13x800 |

03.8215.004, 03.8216.002 |

2 |

|

Направляющий аппарат |

||

|

Сальник 0 52/39 |

03.8262.004, 03.8262.001 |

66 |

|

Шайба 10,65Г |

03.8262.004, 03.8262.001 |

128 |

|

Прокладка |

03.8262.004, 03.8262.001 |

56 |

|

Сальник |

03.8262.004, 03.8262.001 |

14 |

|

Прокладка |

03.8262.001 |

|

|

Прокладка |

03.8262.004, 03. 8262. 001 |

14 |

|

Шайба стопорная |

89715 |

28 |

|

Кольцо стопорное |

182975 |

112 |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм |

Номера листов (страниц) |

Всего |

N доку- |

Входящий N сопроводит. документа и дата |

Подпись |

Дата |

|||

|

изме- |

заме- |

новых |

аннули- |

||||||

(об/мин)

(об/мин) )

)

20

20 220 мм

220 мм 40

40

и

и  радиальные зазоры по полумуфтам внизу и вверху S

у=±0.1, характеризующий развал торцов зубчатых втулок сверху, является предпочтительным

радиальные зазоры по полумуфтам внизу и вверху S

у=±0.1, характеризующий развал торцов зубчатых втулок сверху, является предпочтительным

=0,5

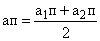

=0,5