ТУ 34-38-20241-95 Турбина паровая ПТ-60/75-130/13 ЛМЗ. Технические условия на капитальный ремонт. Цилиндры турбины

ТУ 34-38-20241-95

Группа

ТУРБИНА ПАРОВАЯ ПТ-60/75-130/13 ЛМЗ

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА КАПИТАЛЬНЫЙ РЕМОНТ

Цилиндры турбины

Дата введения 1996-01-01

УТВЕРЖДАЮ

Начальник Департамента "Энергореновация" РАО "ЕЭС Россия"

В.А.СТЕНИН

Генеральный директор АООТ "ЦКБ Энергоремонт"

Ю.В.ТРОФИМОВ

ПРЕДИСЛОВИЕ

1. Разработан АООТ "ЦКБ Энергоремонт"

2. Взамен ТУ 34-38-20241-84

3. Настоящие технические условия являются переизданием ТУ 34-38-20241-84 в связи с изменением нормативных документов Госстандарта РФ, органов государственного надзора и отраслей промышленности.

В ТУ внесены необходимые изменения по наименованиям, обозначениям и отдельным требованиям нормативных документов, на которые даны ссылки в ТУ, с сохранением согласования организациями и предприятиями.

4. Согласовано:

ПОТ ЛM3

ПО "Союзтехэнерго"

Союзэнергоремтрест

п/п "Харьковэнергоремонт"

Примечание. Наименования согласующих организаций и предприятий сохранены без изменения.

1. Введение

1.1 Настоящие технические условия (ТУ) распространяются на капитальный ремонт цилиндров турбины паровой ПТ-60/75-130/13 ЛМЗ в течение полного срока службы, равного 30 годам.

1.2. ТУ является обязательным документом для предприятий Министерства энергетики и электрификации, производящих ремонт турбин, принимающих их из ремонта, а также для предприятий и организаций, разрабатывающих ремонтную документацию.

1.3. ТУ разработаны на основании конструкторской документации Ленинградского металлического завода-изготовителя турбины, изучения и систематизации характерных дефектов, выявленных при ремонтах турбин данного типа, а также накопленного опыта ремонта и эксплуатации.

1.4. В случае различия данных, приведенных в ТУ, конструкторских и других технических документов на турбину, выпущенные после 01.01.95 г. следует руководствоваться конструкторской документацией.

1.5. ТУ не распространяются на капитальный ремонт электродвигателей, приборов, запорной арматуры, маслосистемы и конденсатора, входящих в турбинный агрегат.

1.6. При проведении ремонта турбины, кроме ТУ, необходимо руководствоваться следующими документами.

Правилами технической эксплуатации электрических станций и сетей. - М.: Энергоатомиздат, 1989;

Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей, - М. Энергоатомиздат, 1984;

Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей, РДПР 34-38-030-92, М.: Минтопэнерго РФ, 1992;

Руководящими техническими материалами по исправлению дефектов в литых корпусах турбин методом заварки без термической обработки, РД 108.021.112-88* Л.: ЦКТИ, 1988;

________________

* На территории Российской Федерации действует СТО ЦКТИ 10.049-2013, здесь и далее по тексту. - Примечание изготовителя базы данных.

Руководящими техническими материалами по ремонту покоробленных корпусов паровых турбин, РТМ 108.021.55-77*. - Л.: ЦКТИ, 1977;

________________

* Документ не приводится. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

"Типовой инструкцией по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций", РД 34.17.421-92*. - М.: ОРГРЭС, 1992;

________________

* На территории Российской Федерации документ не действует. Действует РД 153-34.1-003-01. - Примечание изготовителя базы данных.

Чертежами, инструкциями, описаниями и информационными письмами ЛМЗ по турбине паровой ПТ-60/75-130/13;

Формулярами (картами измерений) заводской сборки и монтажа турбины; формулярами (картами измерений) предыдущих ремонтов турбины.

1.7. В тексте ТУ, кроме общепринятых, введены следующие сокращения и условные обозначения:

|

А, Б |

- обозначение поверхности составных частей, к которым предъявляются требования по шероховатости, отклонению формы, расположения и т.д. |

|

а, б, в |

- обозначение сопряжений поверхностей составных частей, в которых рассматриваются зазоры (натяги). |

|

ВТИ |

- Всесоюзный теплотехнический институт им.Ф.Э.Дзержинского |

|

ВПУ |

- валоповоротное устройство |

|

в/п |

- верхняя половина |

|

ДУ |

- диафрагменное уплотнение |

|

ЭКУ |

- заднее концевое уплотнение |

|

КУ |

- концевые уплотнения |

|

ПОТ ЛМЗ |

- Производственное объединение турбостроения Ленинградский металлический завод |

|

МЗК |

- маслозащитное кольцо |

|

МПД |

- магнитно-порошковая дефектоскопия |

|

НЛ |

- направляющие лопатки |

|

н/п |

- нижняя половина |

|

ПКУ |

- переднее концевое уплотнение |

|

РЛ |

- рабочие лопатки |

|

РВД |

- ротор высокого давления |

|

РНД |

- ротор низкого давления |

|

ТУ |

- технические условия |

|

ТЭС |

- тепловая электрическая станция |

|

УЗД |

- ультразвуковой контроль |

|

ЦВД |

- цилиндр высокого давления |

|

ЦНД |

- цилиндр низкого давления |

|

ЧСД |

- часть среднего давления |

|

ЧНД |

- часть низкого давления |

|

Зазор (+), натяг (-) |

- допустимый без ремонта при капитальном ремонте - допустимый зазор или натяг в сопряжении после капитального ремонта, если не производилась замена или восстановление сопрягаемых составных частей. |

|

Зазор (+), натяг (-) допустимый в эксплуатации |

- допустимый зазор или натяг после любого вида технического обслуживания или ремонта (кроме капитального), если не производилась замена или восстановление сопрягаемых составных частей. |

1.8. Общие технические сведения.

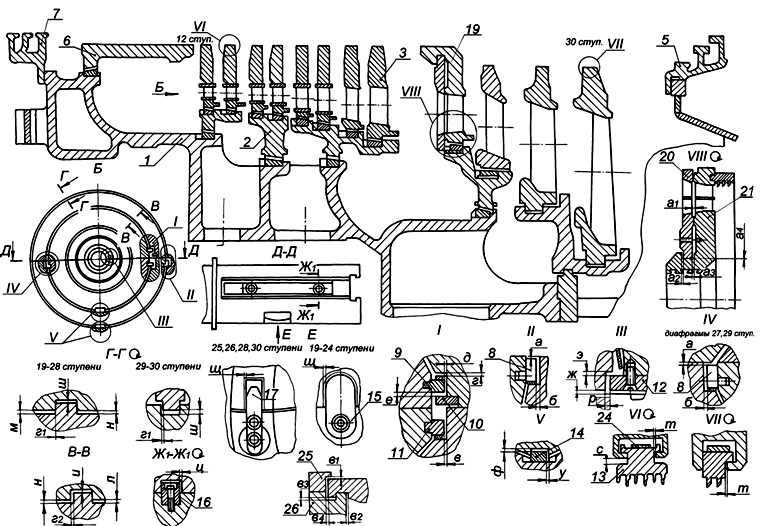

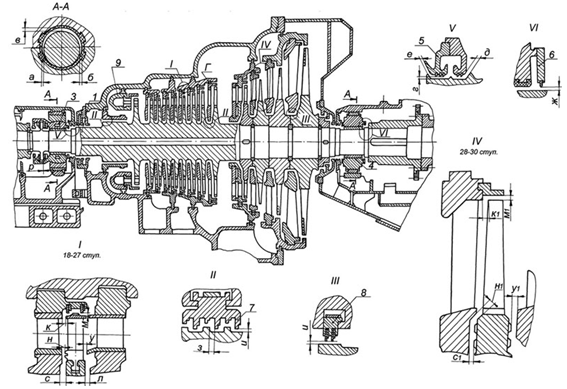

1.8.1. Турбина паровая конденсационная ПТ-60/75-130/13 (рис.1.1) с двумя регулируемыми отборами пара (производственным и теплофикационным) предназначена для непосредственного привода генератора переменного тока, монтируемого на общем фундаменте с турбиной.

Номинальная мощность, МВт - 60

число оборотов, об/мин - 3000

Давление острого пара, МПа - 12,75

Температура острого пара, °С - 565

Давление производственного отбора, МПа - 1,27

Максимальный расход пара при номинальных параметрах, т/ч - 387

Давление теплофикационного отбора, МПа - 0,24

1.8.2. Турбина представляет собой одновальный двухцилиндровый агрегат. Турбина имеет сопловое парораспределение. Свежий пар подается к отдельно стоящей паровой коробке, в которой расположен автоматический затвор, откуда по перепускным трубам пар поступает к регулирующим клапанам турбины. Клапаны из специальных сталей расположены в паровых коробках, вваренных в переднюю часть цилиндра турбины.

По выходе из ЦВД часть пара идет в регулируемый производственный отбор, остальная часть направляется в ЦНД. Теплофикационный отбор осуществляется из соответствующей камеры ЦНД.

По выходе из последних ступеней части низкого давления турбины отработанный пар поступает в конденсатор поверхностного типа.

1.8.3. ЦВД имеет одновенечную регулирующую ступень и 16 ступеней давления. ЦНД состоит из двух частей, из которых ЧСД имеет регулирующую ступень и восемь ступеней давления, а ЧНД имеет регулирующую ступень и три ступени давления. Все диски РВД откованы заодно с валом. Первые девять дисков РНД откованы заодно с валом, остальные четыре диска - насадные.

1.8.4. Роторы ЦВД и ЦНД соединяются между собой посредством гибкой муфты. Роторы ЦНД и генератора соединяются посредством жесткой муфты.

1.8.5. Корпус турбины и выступающая над полом часть паровой коробки облицовываются поверх теплоизоляционного слоя специальной металлической обшивкой.

1.8.6. Турбина снабжена валоповоротным устройством, вращающим ротор турбины со скоростью 3,4 об/мин для обеспечения равномерного прогрева при пуске и равномерного остывания при остановке.

ТУРБИНА ПАРОВАЯ ПТ-60/75-130/13 ЛМЗ

Рисунок 1.1 - Продольный разрез

2. Общие технические требования

2.1. Перечень документов, упомянутых в ТУ, приведен в справочном приложении 1.

2.2. Перечень деталей турбины, у которых возможна замена материала, приведен в обязательном приложении 2.

При применении материалов, не указанных в приложении, необходимо согласование с заводом-изготовителем турбины (ПОТ ЛМЗ).

2.3. Нормы зазоров и натягов сопряжений составных частей даны в обязательном приложении 3.

При восстановлении составных частей или замене одной (двух) сопрягаемых деталей должны быть обеспечены величины зазоров (натягов), указанные в обязательном приложении 3.

2.4. Перечень контрольного инструмента с указанием нормативно-технических документов на него, приведен в рекомендуемом приложении 4.

Допускается замена контрольного инструмента при условии обеспечения точности измерений не ниже точности инструмента, указанного в картах дефектации.

2.5. При ручной дуговой сварке и наплавке составных частей применять сварочные материалы, указанные в конструкторской документации и РД 108.021.112-88 при дуговой сварке в защитном газе применять газ аргон первого или второго сорта по ГОСТ 10157-79.

2.6. В местах наплавки и заварки не допускаются: непровары по линии соединения основного и наплавленного металла, шлаковые включения и поры;

трещины в наплавленном слое и в основном металле около мест заварки;

течи при необходимости соблюдения герметичности;

увеличенная, по сравнению с основным металлом, твердость, препятствующая механической обработке.

Наплавленный слой должен быть зачищен заподлицо с основной поверхностью, шероховатость поверхности зачищенного слоя - не более 3,2.

2.7. Допускается применение других (не предусмотренных ТУ) способов установления и устранения дефектов, освоенных ремонтным предприятием, при условии обязательного выполнения требований ТУ к отремонтированной составной части.

2.8. Решение по восстановлению работоспособности деталей и сборочных единиц, дефекты которых не отражены в настоящих ТУ, принимаются после согласования с заводом-изготовителем турбины (ПОТ ЛМЗ).

2.9. При отсутствии необходимых запасных частей решения по восстановлении работоспособности деталей и сборочных единиц, дефекты которых превышают размеры, указанные в ТУ, принимаются после согласования с заводом-изготовителем (ПОТ ЛМЗ).

2.10. Изоляция цилиндра высокого давления турбины в связи с принятыми при ремонтах величинами радиальных зазоров в концевых и диафрагменных уплотнениях, см. табл.7, 8, согласованными с ВТИ и ЛМЗ, должна быть выполнена методом напыления.

2.11. В период ремонта, в случае разборки соединений, подлежат обязательной замене уплотнительные прокладки, в том числе металлические шплинты, стопорная проволока, стопорные и пружинные шайбы, войлочные уплотнения.

2.12. Разборка цилиндра ВД выполняется при достижении температуры 100° в зоне подвода острого пара.

Перед разборкой необходимо убедиться в обесточивании приборов контроля и управления турбоагрегатом.

Разборку цилиндров и подшипников необходимо начинать с отсоединения фланцев паропроводов и маслопроводов, штепселей и электрических разъемов термодатчиков, элементов регулирования и парораспределения и т.п.

Развинчивание разъемов необходимо начинать с удаления стопорных элементов крепежных изделий (шайб, шплинтов, проволок и др.). При наличии контрольных штифтов, болтов, шпилек их необходимо удалить первыми, контролируя их маркировку и места их установки. Крепежные изделия, установленные в зоне высоких температур, смачивают растворителем /скипидаром или др.средством по их резьбовым соединениям для облегчения разборки.

При выполнении измерений в процессе разборки, места измерений следует очистить от отложений и зачистить забоины; места установки измерительных средств необходимо отметить, для возможности повторения измерений в тех же местах в процессе выполнения ремонта.

2.13. Для отмывки деталей рекомендуется в качестве моющих и обезжиривающих составов применять следующие пожаробезопасные моющие средства: лабомид 101, 102, 203-ТУ 38-10738-80*, MC-15 ТУ 6-18-14-81*.

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

2.14. Требования к отремонтированному и собранному изделию изложены в картах 12, 24, 29 и разделе 4.

3. Требования к составным частям

3.1. Корпусные части цилиндра ВД. (карты 1-8, 12)

Нормы зазоров (натягов) - обязательное приложение 3, табл.1

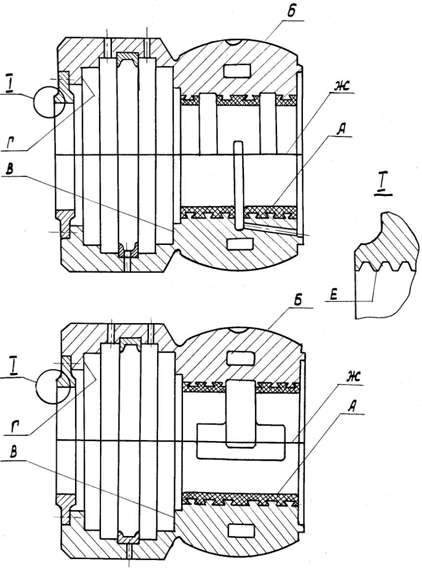

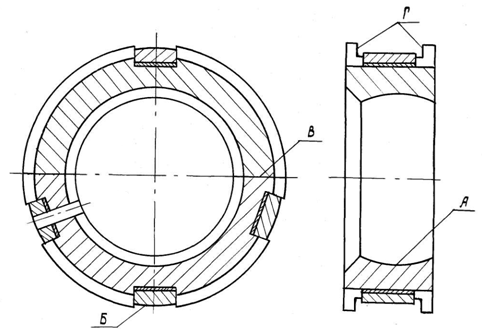

Рисунок 3.1

3.2. Корпусные части цилиндра НД (карты 1-12)

Нормы зазоров (натягов) - обязательное приложение 3, табл.2

Рисунок 3.2

Карта дефектации и ремонта 1

Корпуса цилиндров ВД и НД Поз.1 Рис 3.1, 3.2

Количество на изделие, шт. - по 1

Корпус цилиндра ВД

Корпус цилиндра НД

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техничес- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Трещины, раковины, пористость и морщины |

Визуальный контроль. Лупа ЛП1-4 Магнитно-порошковая дефектоскопия Травление. |

Выборка трещин, заплавка и обработка в соответствие с РД 108.021.112-88 |

1. Допускаются выборки трещин глубиной до 10% толщины стенки корпуса оставлять без заплавки. 2. Трещины в наплавленном металле и в околонаплавочных зонах не допускаются. 3. Локальные раковины, песочные поры и складки при отсутствии трещин выбирать не следует. |

|

|

В Г Д Е Ж З И М |

Задиры, забоины |

Визуальный контроль. Лупа ЛП1-4 Измерение Образцы шероховатости 1,6-TT; 3,2-ТT, 3,2 Р; 3,2-ШП; 3,2-ФТ; 3,2-ФЦП; 3,2-С Линейка 500 |

Опиловка, зачистка |

1. Шероховатость поверхности Г- 1,6, остальных поверхностей - 3,2 2. Допускаются отдельные разрозненные риски, расположенные вдоль уплотняющего пояска и пересекающие его не более 50% ширины. |

|

|

В Ж |

Окалина |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости |

- |

Удаление окалины абразивом вручную |

Шероховатость поверхности - 3,2. |

|

Г |

Отклонение от плоскостности |

Измерение. Линейка поверочная УТ-0-125-60-Ш ЛЧ-0-200 Набор щупoв N 2, кл.1. Кольцо поверочное Угольник УП-1-60 |

Шабрение |

1. Допуск плоскостности - 0,05 мм 2. При установленных в/п корпусов ЦВД и ЦНД на нижние между торцом колпачковой гайки, навернутой на шпильку, и поверхностью Г щуп 0,02 мм проходить не должен. |

|

|

Д |

Неплотность разъема |

Измерение. Набор щупов N 2 кл.1 Образцы шероховатости 3,2-ШП Штангенглубиномер ШТ-160-0,1 |

1. Определение возможности закрытия цилиндра без шабрения в соответствии с указаниями РТМ 108.021.55-77 2. Наплавка и шабрение малых участков раскрытия разъема 3. Шабрение разъема. |

1. Шероховатость поверхности - 2,5. 2. В местах наплавки непровары и подрезы не допускаются. 3. Минимально допустимая глубина обнизки в/п и н/п корпуса из ЦНД должна быть не менее 1,5 мм. 4. После окончательного свинчивания разъемов цилиндров щуп 0,03 мм в разъем проходить не должен по наружному уплотняющему пояску. |

|

|

Трещины в местах приварки коробов обогрева фланцев и шпилек |

Гидроиспытание. Манометр 0,1-1,6 МПа |

Разделка и заварка трещин |

Места отпотеваний и течи при гидроиспытании не допускаются. |

||

|

Отклонение от плоскостности торцов колпачковых гаек крепежных изделий фланцев разъема корпуса |

Визуальный контроль. Лупа ЛП1-4 Измерение. Плита поверочная 1-0-400x400 Набор щупoв N 2, кл.1. Образцы шероховатости 12,5 |

Зачистка, шабрение |

1. Шероховатость торцов - 12,5 2. Допуск плоскостности торцов колпачковых гаек - 0,03 мм. |

||

|

Трещины в крепежных изделиях |

Визуальный контроль. Лупа ЛП1-4 УЗК Дефектоскоп ДУК-660М |

Замена |

|||

|

Износ пригнанной поверхности контрольных штифтов и шпилек разъема. |

Визуальный контроль. Лупа ЛП1-4 |

Опиловка забоин, задиров |

Параметр шероховатости поверхности - 1,6 2.* Допускается повреждение не более 25% пригнанной поверхности штифтов 3. Разность диаметров отверстий и контрольных штифтов или шпилек не более 0,03 мм |

||

|

_______________ |

|||||

|

Износ, срыв резьбы крепежных изделий |

Визуальный контроль. Лупа ЛП1-4 Измерение. Шаблоны резьбовые D55° |

1. Прогонка резьбонарезным инструментом. 2. Замена. |

1. Допускается срыв резьбы на первых двух витках. 2. Допускаются забоины на участках не превышающих 10% общей длины витков и 15% от суммарного числа витков. |

||

|

Увеличенный (уменьшенный) зазор "б Эрозионный износ ребер жесткости внутри выхлопных патрубков. |

Измерение. Набор щупов N 2 кл.1 |

1. Шабрение. 2. Фрезерование 3. Установка калиброванной прокладки на поверхность К Зачистка и заплавка эрозированных мест |

1. Величину зазоров "б1" и "в1", см. Обязательное приложение 3 табл.1 2. Обрабатывать только соответствующие поверхности направляющих шпонок. |

||

|

Карта дефектации и ремонта 2 Обоймы диафрагм Поз.2 рис.3.1, 3.2 Количество на изделие, шт - 9 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техничес- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г Д Е Ж З |

Задиры, забоины |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 12,5-ТТ; 12,5-Р; 3,2-ФТ; 3,2-ФП; 3,2-ТТ |

Опиловка, зачистка |

1. Шероховатость поверхности А - 12,5; остальных - 3,2 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50% ширины. |

|

|

Б В |

Износ |

Измерение люфта в соединении. Индикатор ИЧ 10Б кл.1. Визуальный контроль. Лупа ЛП1-4 |

1. Наплавка и обработка |

1. Зазор "у", "г1" табл.1, 2 обязательное приложение 3. 2. Шероховатость поверхности - 3,2 3. Наплавку поверхности Б выполнять шириной не менее 12 мм. 4. На поверхности в наплавку со стороны выхода пара выполнить сплошным пояском, с противоположной стороны допускается прерывистая наплавка. |

|

|

К |

Неплотность разъема |

Измерение. Набор щупов N 2 кл1. Образцы шероховатости 3,2-ШП |

1. Фрезерование 2. Шабрение |

1. Шероховатость поверхности - 3,2. 2.Щуп 0,1 мм при обтянутых шпильках в разъем проходить не должен. |

|

|

Трещины в крепежных изделиях. |

Визуальный контроль. Лупа ЛП1-4 |

Замена |

|||

|

Износ, срыв резьбы крепежных изделий фланца разъема. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125 -0,1 Шаблоны резьбовые D55° |

1. Прогонка резьбонарезным инструментом. 2. Замена. |

1. Допускается срыв резьбы на первых двух витках. 2. Допускаются забоины на участках не превышающих 10% общей длины витков и 15% от суммарного числа витков. |

||

|

Износ пригнанной поверхности контрольных болтов. |

Визуальный контроль. Лупа ЛП1-4 |

Опиловка |

Допускается повреждение не более 25% пригнанной поверхности контрольных болтов. |

||

|

Карта дефектации и ремонта 3 Диафрагмы Поз.3 рис.3.1, 3.2 Количество на изделие, шт - 27 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г Д Ж З |

Задиры, забойны |

Визуальный контроль Лупа ЛП1-4 Образцы шероховатости 3,2-ШП; 3,2-ТТ; 3,2-ФТ; 3,2-Т; 3,2-ФП |

Опиловка, зачистка |

1. Шероховатость поверхностей - 3,2 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50% ширины |

|

|

А Г |

Износ |

Измерение люфта по шпоночному соединению. Индикатор ИЧ 10Б кл.1 |

Наплавка и обработка |

1. Зазор "У", "Г 2. Наплавку производить по поверхности Г шириной не менее 12 мм. 3. Наплавку на поверхности А производить сплошным пояском со стороны выхода пара, с противоположной стороны допускается прерывистая наплавка. |

|

|

Е |

Притупление гребней надбандажных уплотнений, износ (диафрагмы ступеней 1-27) |

Осмотр. Измерение. Набор щупов N 2 кл.1 Штангенциркуль ШЦ-1-125-0,1-1 |

1. 3аострение кромок гребней. 2. Вырезка и набивка новых уплотнительных гребней, расточка. |

1. См. зазоры "М", "М1" табл.7, 8 обязательное приложение 3. 2. Допускаются местные повреждения 10% уплотнительных гребней, занимающие не более 25% длины гребня по окружности. |

|

|

И |

Неплотность разъема. |

Измерение. Набор щупов N 2, кл.1 Образцы шероховатости 3,2-ШП |

Шабрение |

1. Шероховатость поверхности - 3,2 2. Допускается зазор 0,15 мм по разъему полотна диафрагмы и 0,10 мм по разъему обода диафрагмы. |

|

|

Увеличенный зазор "щ" по вертикальной шпонке |

Измерение. Набор щупов N 2, кл.1 |

Наплавка и обработка шпонки. |

1. Зазор "щ", см. табл.1, 2 обязательное приложение 3 2. Обеспечить требуемый зазор обработкой шпонки. |

||

|

Увеличенный зазор "ц" по продольной шпонке |

Измерение. Штангенциркуль ШЦ-1-125-0,1-1 Концевые меры 1-Н2 набор N 2, кл.1 |

Наплавка и обработка шпонки. |

1. Зазор "ц", см. табл.1, 2 обязательное приложение 3. 2. Обеспечить требуемый зазор обработкой шпонки. |

||

|

Увеличенный остаточный прогиб диафрагм |

Измерение. Линейка поверочная ШД-1-1600. Концевые меры 1-Н2 набор N 2, кл.1 Нутромер микрометрический НМ 175 |

1. Доведение до требуемых осевых зазоров в проточной части. 2. Замена |

1. Допускается остаточный прогиб диафрагм 1,0 мм 2. Допускается утонение полотна диафрагм с целью обеспечения требуемых зазоров проточной части на величину не более 1,5 мм |

||

|

Задиры, следы задеваний ротора на полотне и ободе диафрагм |

Осмотр. Твердомер ТБП 8-450HВ |

1. Зачистка, заоваливание мест задеваний. Проверка на трещины и поверхностную твердость |

|||

|

Солевые отложения на направляющих лопатках |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ШП |

Снятие солевых отложений |

Шероховатость поверхности лопаток - 3,2 |

||

|

Дефект крепежных изделий, см. карту 1. |

|||||

|

Трещины, механическое изнашивание, забоины входных и выходных кромок направляющих лопаток. |

Визуальный контроль. Лупа ЛП1-4 |

1. При глубине трещины до 15 мм и механическом изнашивании "вырывах" площадью не более 15х15 мм - выборка, опиловка и скругление 2. Кромки лопаток с забоинами (волнистостью) до 1 мм подлежат правке без подогрева. 3. Скругление забоин глубиной не более 30% толщины лопаток Проверка на трещины |

Количество выборок на ступень не более 15 шт. Радиус закругления кромок в местах выборок должен быть равен 1,5-2 глубины трещины или износа. Дно и края выборки плавно скруглить радиусом не менее 3 мм и закруглить кромки радиусом равным половине толщины кромки в выбранном месте. Ослабление сечения направляющих лопаток после выборки трещин и износов, (вырывов) не более 10%. Следы после правки лопаток допускаются в виде волнистостей с амплитудой до 0,5 мм. Забоины плавно закруглить, острые кромки скруглить радиусом не менее 3 мм. Допускаемое увеличение площади горлового сечения отдельных каналов не более 5% от размера по чертежу. |

||

|

Карта дефектации и ремонта 4 Обоймы уплотнений Поз.4, 6 рис.3.1, 3.2 Количество на изделие, шт. - 5 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Деформация |

Измерение. Нутромер микрометрический НМ 600. |

1. Точение поверхности Д. 2. Термическая правка по технологии, согласованной с ПОТ ЛМЗ. 3. Замена обоймы |

1. Допускаемый минимальный размер "а" - 3 мм. 2. Термическую правку выполнять при разности диаметров расточки в вертикальной и горизонтальной плоскости более 1,5 мм. |

|

|

А Б В Г Д Е Ж И |

Задиры, забоины |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости |

Опиловка, зачистка |

1. Шероховатость поверхностей - 2,5. 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50% ширины. |

|

|

Б Г |

Износ |

Измерение люфта по шпоночному соединению. Индикатор ИЧ 10Б кл.1 Штангенциркуль ЩЦ-П-200-0,05 |

1. Наплавка и обработка. 2. Установка компенсирующей прокладки ("наделки") |

1. См. зазор "т" табл.1 обязательное приложение 3. 2. Наплавку поверхности Г производить шириной не менее 12 мм. 3. Наплавку поверхности Б выполнять только со стороны входа пара в уплотнение, с противоположной стороны устанавливать "наделку". |

|

|

З |

Неплотность разъема |

Измерение. Набор щупов N 2 кл.1 Образцы шероховатости 3,2-ШП |

1. Фрезерование, шлифование 2. Шабрение |

1. Шероховатость поверхности - 3,2. 2. Щуп 0,1 мм при обтянутых шпильках в разъем проходить не должен. |

|

|

К |

Износ пригнанной поверхности под контрольные болты |

||||

|

Дефекты крепежных изделий, см. карту 1. |

|||||

|

Ослабление посадки стопорной шпонки колец уплотнений |

Измерение. Набор щупов N 2, кл.1 |

Наплавка и обработка шпонки |

|||

|

Карта дефектации и ремонта 5 Корпуса каминных уплотнений Поз.5, 7 рис.3.1, 3.2 Количество на изделие, шт - 3. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Неплотность по горизонтальному и вертикальному разъемам. |

Измерение. Набор щупов N 2, кл. 1 Образцы шероховатости 3,2-ШП |

Шабрение |

1. Шероховатость поверхностей - 3,2. 2. Щуп 0,05 мм при обтянутых шпильках в разъем проходить не должен. По внутреннему и наружному контурам допускается закусывание щупа 0,07 мм на глубину не более 15 мм. 3. Разность диаметров по поверхности В в горизонтальной и вертикальной плоскости не более 1,5 мм. |

|

|

А Б В Г Д Е |

Задиры, забоины. |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 1,6-P; 3,2-ШП; 3,2-ТТ; 3,2-ФТ; 3,2-Р |

Опиловка, зачистка |

1. Шероховатость поверхности остальных - 3,2 2. Допускаются отдельные разрозненные риски вдоль поверхности и пересекающие ее не более 50% ширины |

|

|

В |

Деформация |

Измерение. Нутромер микрометрический НМ 600 Штангенциркуль ШЦ-1-125-0,1-1 |

1. Точение поверхности В. 2. Термическая правка в соответствии с ТИ 381101.323.25202.00030 - "Термическая правка обойм уплотнений", разработанная САРЭ при разности диаметров расточки в вертикальной и горизонтальной плоскости более 1,5 мм. 3. Замена. |

1. Допускаемый минимальный размер "а" - 3 мм. 2. Разность диаметра по поверхности В в вертикальной и горизонтальной плоскости не более 1,5 мм. |

|

|

Дефекты крепежных изделий, см. карту 1. |

|||||

|

Ж |

Износ пригнанной поверхности под контрольные олты* |

||||

____________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Карта дефектации и ремонта 6 Кольца уплотнительные поз.13, рис.3.1, 3.2 Количество на изделие, шт - 80. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ, притупление уплотнительных гребней, задиры. |

Визуальный контроль. Осмотр. Лупа ЛП1-4 Измерение. Набор щупов N 2, кл.1 Штангенциркуль ШЦ-1-125-0,1-1 |

1. Замена сегментов уплотнительного кольца. 2. Обработка поверхности В. 3. Расточка 4. Заострение уплотнительных гребней 5. Наплавка и проточка уплотнительных гребней, изготовленных из стали 15ХМ. |

1. После обработки поверхности В размер по чертежу "д" может быть восстановлен за счет установки радиальных винтов в местах опирания пружин. 2. Допускаемая минимальная высота "h" короткого гребня - 2,5 мм. 3. Допускаемая максимальная ширина уплотнительного гребня у вершины - 0,4 мм. |

|

|

Б В Г Д Е |

Задиры, забоины |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ТТ; 3,2-Т; 3,2-Р |

Зачистка, опиловка |

Шероховатость поверхностей - 3,2 |

|

|

Расслоение уплотнительных гребней вследствие окалины, образования*, |

Осмотр, обстукивание. |

1. Замена сегментов уплотнений. 2. Замена уплотнительных гребней и расточка их. 3. Наплавка уплотнительных гребней, изготовленных из стали, см. п.5 пов.А. |

|||

_____________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Карта дефектации и ремонта 7 Пружины сегментов уплотнительных колец Поз.24 рис.3.1, 3.2 Количество на изделие, шт - 960. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Трещины |

Визуальный контроль. Лупа ЛП1-4 |

Замена |

||

|

Остаточный прогиб пружин. |

Плита 1-0-400Х400 Индикатор ИЧ 10Б кл.1 |

Замена |

Допуск остаточного прогиба пружины - 0,5 мм. |

||

|

Карта дефектации и ремонта 8 Планка стопорная Поз.12 рис.3.1, 3.2 Количество на изделие, шт - 52. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Забоины, наклеп |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 6,3 |

1. Зачистка, опиловка 2. Замена |

Шероховатость поверхности - 6,3. |

|

|

Б |

Забоины, Задиры |

Визуальный контроль. Лупа ЛП1-4 |

1. Наплавка, обработка резанием 2. Замена |

Шероховатость поверхности - 6,3 |

|

|

Карта дефектации и ремонта 9 Диафрагма регулирующая. Пoз.19 Pиc. 3.2 Количество на изделие, шт - 1 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б В Г Д Ж З Н Т |

Задиры, забоины |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ШП; 3,2-ТТ; 3,2-ФТ; 3,2-Т; 3,2-ФП |

Опиловка, зачистка |

1. Шероховатость поверхности - 3,2 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50% ширины |

|

|

А Г |

Износ |

Измерение люфта по шпоночному соединению. Индикатор ИЧ 10Б, кл.1 |

Наплавка и обработка |

1. Наплавку производить на поверхности шпонки, сопрягаемой с поверхностью Г шириной не менее 12 мм. |

|

|

Е |

Притупление гребней надбандажных уплотнений, износ. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Набор щупов N 2, кл1 |

1. Заострение кромок гребней. 2. Вырезка и набивка новых уплотнительных гребней, расточка |

Допускаются местные повреждения 10% уплотнительных гребней, занимающие не более 25% длины гребня по окружности. |

|

|

И |

Неплотность разъема |

Измерение. Набор щупов N 2, кл.1 Образцы шероховатости 3,2-ШП |

Шабрение |

1. Шероховатость поверхности - 3,2 2. Щуп 0,05 мм при обтянутых шпильках в разъем диафрагмы и кольца проходить не должен. По наружному и внутреннему контуру допускается закусывание щупа 0,07 мм на глубине до 15 мм. |

|

|

К |

Риски, забоины. |

Визуальный контроль. Лупa ЛП1-4 Измерение. Набор щупов N 2, кл.1 Проверка по краске прилегания уплотнительных поясков поворотного кольца и диафрагмы |

1. Шабрение, притирка. 2. Наплавка, проточка, притирка |

1. Шероховатость поверхности - 1,6 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50% ширины. 3. Пятна краски должны распределяться равномерно и занимать не менее 80% поверхности. |

|

|

Увеличенный остаточный прогиб диафрагм. |

Измерение. Линейка поверочная ШД-1-1600 Меры длины концевые плоскопа- Набор N 2, кл.1 Нутромер микрометри- |

1. Доведение до требуемых осевых зазоров в проточной части. 2. Замена. |

Остаточный прогиб диафрагмы не более 1,0 мм |

||

|

Задиры, следы задеваний ротора на полотне и ободе диафрагмы. |

Осмотр. |

1. Зачистка мест задеваний, проверка на трещины и на твердость. 2. Замена |

|||

|

Солевые отложения на направляющих лопатках |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ШП |

Снятие солевых отложений: 1) вручную 2) с помощью высоконапорной установки водой Р=29,5 МПа 3) пескоструйной установкой |

Шероховатость поверхности лопаток - 3,2 |

||

|

Увеличенный зазор "ц" по продольной шпонке |

Измерение. Штангенциркуль ШЦ-1-125-0,1 Индикатор ИЧ 10Б, кл.1 Меры длины концевые плоскопараллельные Набор N 2, кл.1 |

Наплавка и обработка |

1. Зазор "ц", см. табл.2 обязательное приложение 3. 2. Обеспечить требуемый зазор обработкой шпонки. |

||

|

Уменьшение (увеличение) зазора между накладкой поз.21 и поворотным кольцом поз.20 |

Измерение. Набор щупов N 2 кл.1 |

Обработка буртов накладки |

Зазор между накладкой и поворотным кольцом должен быть выдержан по всей окружности, см. табл.2 обязательное приложение 3. |

||

|

Разность перекрыш "д" каналов поворотного кольца и диафрагмы. |

Измерение. Щуп клиновой |

1. Снятие фасок в каналах кольца или их наплавка с последующей обработкой |

1. Допускаемая перекрыша не менее 1,5 мм по всей высоте канала. 2. Одновременность открытия каналов проверить при открытии на 3,0 мм - максимальная разность размеров открытия на одном диаметре не более 1,5 мм. |

||

|

Трещины в местах заделки направляющих лопаток в обод и тело диафрагмы |

Визуальный контроль. Лупа ЛП1-4 |

Выборка и заварка трещин по технологии согласованной с ЛМЗ |

|||

|

Трещины, механическое изнашивание, забоины выходных и входных кромок направляющих лопаток |

Визуальный контроль. Лупа ЛП1-4 |

1. При глубине трещины до 15 мм и механическом изнашивании площадью не более 15х15 мм, выборка, опиловка и скругление 2. Забоины глубиной до 1 мм на площади не более 30% площади лопатки подлежат правке без подогрева. |

Количество выборок на ступень не более 15 шт. Радиус закругления кромок в местах выборок должен быть равен 1,5-2 глубины трещины или износа. Дно и края выборки плавно скруглить радиусом не менее 3 мм и закруглить кромки радиусом, равным половине толщины кромок в выбранном месте. Ослабление сечения направляющих лопаток после выборки трещин и износов (вырывов) не более 10%. Следы после правки лопаток допускаются в виде волнистостей с амплитудой до 0,5 мм. Забоины плавно закруглить, острые кромки скруглить радиусом не менее 3 мм. Допускаемое увеличение площади горлового сечения отдельных каналов не более 5% от размера по чертежу. |

||

|

Дефекты крепежных изделий, см. карту 1. |

|||||

|

Карта дефектации и ремонта 10 Кольцо поворотное Поз.20 рис.3.2 Количество на изделие, шт - 1 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Риски, забоины. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Набор щупов N 2, кл.1 Проверка по краске |

1. Шабрение, притирка. 2. Наплавка, проточка, притирка |

1. Шероховатость поверхности - 6,3 2. Допускаются отдельные разрозненные риски вдоль поверхностей и пересекающие их не более 50% ширины. 3. Пятна краски должны распределяться равномерно и занимать не менее 80% поверхности. |

|

|

В |

Неплотность разъема |

Измерение. Набор щупов N 2, кл.1 |

Шабрение |

1. Шероховатость поверхности 3,2 2. Щуп 0,03 мм при обтянутых шпильках разъема проходить не должен. |

|

|

Г Д |

Задиры, забоины, износ |

Визуальный контроль. Лупа ЛП1-4 Измерение. Нутромер микрометрический НМ 1250 |

1. Опиловка, зачистка 2. Наплавка, проточка 3. Замена |

Шероховатость поверхности 3,2 |

|

|

Е |

Задиры, забоины, износ |

Визуальный контроль. Лупа ЛП1-4 |

1. Опиловка, зачистка. 2. Развертывание с заменой сопрягаемой детали |

Шероховатость поверхности - 6,3 |

|

|

Трещины крепежных изделий |

Визуальный контроль. Лупа ЛП1-4 |

Замена |

|||

|

Износ, срыв резьбы крепежных изделий |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125-0,1 Шаблоны резьбовые D55° |

1. Прогонка резьбонарезным инструментом. 2. Замена |

1. Допускается срыв резьбы на первых двух витках. 2. Допускаются забоины на участках, не превышающих 10% общей длины витков и 15% витков от суммарного количества витков. |

||

|

Износ пригнанной поверхности контрольных болтов |

Визуальный контроль. Лупа ЛП1-4 |

Опиловка |

Допускается повреждение не более 25% пригнанной поверхности. |

||

|

Карта дефектации и ремонта 11 Атмосферный клапан-диафрагма Количество на изделие, шт - 4 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Задиры, забоины на тарелке и на седле |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости |

Опиловка, зачистка |

Шероховатость поверхностей - 6,3 |

|

|

Несовпадение плоскостей Б седла и тарелки |

Измерение. Линейка поверочная ЛЧ-0-200. Набор щупов N 2 кл.1 |

Зачистка |

1. Допускается несовпадение плоскостей Б седла и тарелки - 0,1 мм. 2. После каждой разборки клапана устанавливать новую паронитовую прокладку. |

||

|

Заедание по поверхности В. |

Очистка, смазка вазелином (тавотом) |

||||

|

Карта дефектации и ремонта 12 Сборка корпусной части цилиндров рис.3.1, 3.2 |

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Уменьшенный (увеличенный) зазор "а" между лапкой н/п обоймы поз.8 и корпусом цилиндра поз.1 |

Измерение. Штангенглубиномер ШГ 250-0,1 |

Уменьшенный зазор: обработка поверхности лапки н/п обоймы поз.8 Увеличенный зазор: наплавка и обработка поверхности лапки н/п обоймы |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный зазор "б" между боковой шпонкой поз.8 н/п обоймы поз.2 и корпусом цилиндра поз.1 |

Измерение. Набор щупов N 2, кл.1 |

Обработка шпонки поз.8 обоймы поз.2 |

Cм. табл.1, 2 обязательное приложение 3 |

||

|

Уменьшенный зазор "д" между боковой шпонкой поз.9 в/п диафрагмы поз.3 и в/п корпуса цилиндра поз.1 |

Измерение. Набор щупов N 2, кл.1 |

Обработка шпонки, поз.9 в/п диафрагмы поз.3 |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный (увеличенный) зазор "г" между боковой шпонкой поз.9 в/п диафрагмы, поз.3 и корпусом цилиндра поз.1 (обоймы поз.2) |

Измерение. Штангенглубиномер ШГ 160-0,1 |

Уменьшенный (увеличенный) зазор: изменение толщины калиброванных прокладок под прокладками боковых шпонок, поз.9 в/п диафрагмы поз.3 |

1. См. табл.1, 2 обязательное приложение 3. 2. Допускается изменять толщину самой прокладки вместо установки калиброванной прокладки при увеличении толщины прокладки; ширина наплавки должна быть не менее 75% ширины прокладки. 3. Под прокладками должно быть не более 2-х калиброванных прокладок, минимальная толщина которых должна быть не менее 0,1 мм. |

||

|

Уменьшенный (увеличенный) зазор "е" между стопорной шпонкой поз.10 в/п обоймы поз.2 и боковой шпонкой поз.9 в/п диафрагмы поз.3. |

Измерение. Микрометр МК 25-1 Свинцовые оттиски |

Уменьшенный (увеличенный) зазор: обработка шпонки поз.10 |

См. табл.1.2 обязательное приложение 3 |

||

|

Уменьшенные зазоры "У", "Ф" между н/п диафрагмы поз.3 (обоймы поз.2) и нижней шпонкой поз.14 обоймы (корпуса цилиндра) |

Измерение. Микрометр МК 25-1 Свинцовые оттиски |

Обработка шпонки поз.14 |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный зазор "ш" между в/п корпуса цилиндра поз.1 и обоймой поз.2 |

Измерение. Микрометр МК 25-1 Свинцовые оттиски |

Обработка поверхности зуба обоймы поз.2. |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенные зазоры "м", "н" между корпусом цилиндра поз.1 и обоймой поз.2. |

Измерение. Микрометр МК 25-1 Свинцовые оттиски |

Обработка поверхности корпуса цилиндра поз.1 обоймы поз.2 |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенные зазоры "к", "л" между обоймой поз.2 и диафрагмой поз.3 |

Измерение. Микрометр МК 25-1 Свинцовые оттиски |

Обработка поверхности обоймы поз.2 |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный зазор "И" между обоймой поз.2 и диафрагмой поз.3. |

Измерение. Микрометр МК 25-1 Свинцовые оттиски |

Обработка поверхности диафрагмы поз.3 |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный зазор "в" между н/п диафрагмы, поз.3 и обоймой поз.2 |

Измерение. Набор щупов N 3, кл.1 |

Обработка поверхности шпонки поз.11 н/п диафрагмы |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный зазор "С" между сегментом уплотнительного кольца поз.13 и расточкой диафрагмы поз.3 (обоймы поз.2) |

Измерение. Набор щупов N 2, кл.1 |

Проточка поверхности В уплотнительного кольца поз.13 см. карту 6 |

1. См. тaбл.1, 2 обязательное приложение 3. 2. Допускаемый минимальный размер "к" на сегменте уплотнительного кольца - 7,0 мм. |

||

|

Уменьшенный зазор "Р" между стопорной шпонкой поз.12 на разъеме диафрагмы поз.3 (обоймы уплотнений поз.4, 6) и сегментом уплотнительного кольца поз.13. |

Измерение. Набор щупов N 2, Кл.1 |

Обработка паза крайнего сегмента полукольца |

См. табл.1, 2 обязательное приложение 3. |

||

|

Уменьшенный (увеличенный) зазор "ж" между торцом уплотнительного полукольца, поз.13 и разъемом диафрагмы, поз.3 (обоймы уплотнений поз.4) |

Измерение. Штангенглубиномер ШT 0-160 Линейка поверочная ЛЧ 0-200 |

Уменьшенный зазор: обработка торца одного сегмента. Увеличенный зазор: заменa одного сегмента и обработка торца до получения требуемого зазора. |

Cм. табл.1, 2 обязательное приложение 3. |

||

3.3. Роторы ВД и НД |

Карта дефектации и ремонта 13 |

Поз.1 Рис 3.8, 3.9

Количество на изделие, шт. - по 1

Ротор ВД

Ротор НД

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Отклонение от круглости и профиля продольного сечения |

Визуальный контроль. Лупа ЛП1-4 Скобы СИ-300 СИ-400 Индикатор ИЧ 10Б, кл.1 Образцы шероховатости 0,8-ШЦ Микрометр МК 250-1 МК 300-1 МК 400-1 |

1. Шлифовка вручную 2. Притирка шеек цилиндрическим притиром. 3. Точение и шлифовка |

1. Шероховатость поверхностей - 0,8. 2. Допуск круглости не более 0,02 мм. 3. Допуск профиля продольного сечения не более 0,09 мм. 4. Допускаются повреждения глубиной до 0,3 мм не более чем на 10% поверхности по длине образующей не более 15%, кольцевые риски глубиной до 0,2 мм. 5. Допускаемое уменьшение диаметра не более 1% от чертежных размеров. |

|

|

В Г |

Задиры, риски |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ТТ |

Шабрение |

1. Шероховатость поверхностей 3,2 2. Общая площадь повреждений не более 20%. |

|

|

В Г И К Р |

Увеличенное торцовое биение |

Измерение. Индикатор ИЧ 10Б, кл.1 |

Шабрение |

1. Биение поверхностей И, К не более 0,03 мм. 2. Суммарное биение одноименных точек поверхностей В, Г, Р не более 0,05 мм. |

|

|

Д Е Ж |

Увеличенное радиальное биение |

Измерение. Индикатор ИЧ 10Б, кл.1 |

1. Правка ротора на заводе-изготовителе 2. Замена ротора. 3. Распределение корректирующих масс по длине ротора. 4. Балансировка ротора на низкочастотном балансировочном станке. |

Биение Д не более 0,10 мм Биение Е не более 0,05 мм Биение Ж не более 0,03 мм 2. Корректирующие массы должны компенсировать главный вектор и главный момент дисбалансов (обусловленный остаточным прогибом) участков ротора между плоскостями коррекции (число корректирующих масс 4-6) |

|

|

И К |

Риски, задиры, забоины, отклонение от плоскостности |

Визуальный контроль. Лупа ЛП1-4 Измерение. Линейка ШД-0-630 Набор щупов N 2, кл.1 Образцы шероховатости 0,8-ШЦ |

1. Шабрение 2. Точение и притирка 3. Шлифовка. |

1. Шероховатость поверхности - 0,8. 2. Допуск плоскостности - 0,02 мм. 3. Допускаются кольцевые риски глубиной до 1 мм, шириной 0,1 мм не более двух. 4. Допускаемое уменьшение толщины упорного гребня от чертежных значений не более 2 мм. |

|

|

М |

Обрыв стеллитовых пластин лопаток 29 и 30 ступени. |

Осмотр. |

Замена лопаток. |

Напайка стеллитовых пластин в условиях электростанции запрещается. Допускается эксплуатация рабочих лопаток без отдельных (оборванных) стеллитовых пластин по согласованию с заводом-изготовителем. |

|

|

Трещины, язвенная коррозия на поверхности насадных дисков, работающих в зоне фазового перехода 25, 26, 27 ступ. РНД. |

Визуальный контроль. Лупа ЛП1-4 МПД УЗК Дефектоскоп УД2-12 |

Зачистка |

См. РД 34.30.507-92 |

||

|

Трещины и коррозия на поверхности рабочих лопаток, работающих в зоне фазового перехода 25, 26, 27 ступ. РНД |

Визуальный контроль. Лупа ЛП1-4 МПД УЗК Дефектоскоп УД2-12 |

Зачистка и шлифование |

См. РД 34.30.507-92 |

||

|

У |

Износ шипов рабочих лопаток |

Визуальный контроль. Лупа ЛП1-4 Измерение Штангенциркуль ШЦ-1-125-0,1-1 |

1. Зачистка, проверка травлением на отсутствие трещин. 2. Наплавка кромок шипов (см. информационное письмо ПОТ ЛМЗ 31/190) |

Наплавку кромок выполнить, если высота шипов лопаток над бандажом менее 0,5 мм или шипы стерты заподлицо с бандажом, но сам бандаж не имеет заметного утонения. |

|

|

Ф |

Износ уплотни- |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125-0,1 |

1. Замена бандажей и лопаток 2. Точение гребней бандажа |

Ширина вершин уплотнительных усиков не более 0,7 мм. |

|

|

Ц |

Натиры, забоины на боковых поверхностях дисков |

Визуальный контроль. Лупа ЛП1-4 Твердомер ТБП 8-450НВ |

1. Зачистка, проверка травлением на отсутствие трещин. 2. Проверка на твердость при наличии цветов побежалости. |

1. Допускаются заоваленные следы натиров глубиной до 2 мм. 2. Изменение твердости в местах натиров до цветов побежалости не допускаются. 3. Натиры на щечках дисков не допускаются. |

|

|

Износ ленточных бандажей рабочих лопаток |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125-0,1 |

1. Зачистка, проверка травлением на отсутствие трещин. 2. Замена бандажей без замены лопаток (см. информационное письмо ПОТ ЛМЗ 31/190) 3. Замена лопаток и бандажей |

1. Отсутствие трещин. 2. Высота выступания шипов лопаток над бандажом не менее 0,5 мм. 3. При замене бандажей (без замены лопаток) рабочая часть лопаток должна быть укорочена на 1,0-1,5 мм против размеров по чертежу (см. информационное письмо ПОТ ЛМЗ 31/190). |

||

|

Деформация ленточных бандажей |

Осмотр. |

1. Правка бандажей, подчеканка шипов. Зачистка, проверка травлением на отсутствие трещин. 2. Замена бандажей. |

Отсутствие трещин. |

||

|

Трещины по сварке рабочих лопаток пакетов регулирующей ступени РВД. |

Визуальный контроль. Лупа ЛП1-4 УЗК Дефектоскоп УДМ-3 |

Разделка и заварка трещин, обработка после заварки по технологии, согласованной с ПОТ ЛМЗ. |

|||

|

Эрозионный износ входных кромок рабочих лопаток 30 ступени. |

Визуальный контроль. Лупа ЛП1-4 |

Замена лопаток |

Допускается износ входных кромок лопаток глубиной не более 3 мм на длине 100 мм от вершины; на глубине 2 мм - на участке 100-300 мм от вершины лопатки. |

||

|

Деформация, трещины, вырывы на кромках лопаток |

Визуальный контроль. Лупа ЛП1- Измерение. Штангенциркуль ШЦ-125-0,1 УЗК Дефектоскоп УДМ-3 |

1. Правка кромок. Выборка трещин Опиловка, зачистка, проверка травлением на отсутствие трещин. |

1. Отсутствие трещин. 2. Кромки в местах выборок должны быть заовалены радиусом не менее 1,5 глубины разделки. 3. Допускается уменьшение сечения лопаток после выборки трещин не более 5%. |

||

|

__________________ |

|||||

|

Солевые отложения на поверхности рабочих лопаток и на внутренней поверхности ленточных бандажей |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125-0,1 Образцы шероховатости 1,6-ШП |

Снятие солевых отложений: 1) вручную 2) Высоконапорной установкой давлением воды 29,5 МПа (300 ата) 3) пескоструйной установкой |

Шероховатость поверхности лопаток - 1,6 |

||

|

Ослабление посадки лопаток |

Осмотр, отжим Измерение частот пакетов лопаток Измеритель ИЧЛ-2 |

Перелопачивание |

Требования к вибрационным испытаниям рабочих лопаток должны соответствовать "Временным руководящим указаниям по контролю лопаточного аппарата при ремонте паровых турбин" ЦКБ Главэнергоремонта. |

||

|

Трещины в местах пайки проволочного и трубчатого бандажа к лопаткам. Обрыв проволочного, трубчатого бандажей, а также половин демпферной проволоки. |

Визуальный контроль. Лупа ЛП1-4 |

1. Выборка трещин и пайка. Проверка травлением. 2. Замена бандажей. 3. Виброиспытание пакетов лопаток |

1. Требования к вибрационным испытаниям рабочих лопаток должны соответствовать "Временным руководящим указаниям по контролю лопаточного аппарата при ремонте паровых турбин" ЦКБ Главэнергоремонта 2. Допускаемый разброс пакетов при виброиспытании не более 8%. |

||

|

Ослабление посадки балансиро- |

Осмотр. |

Зачеканка грузов, стопорение |

|||

|

Эрозионный износ выходных кромок рабочих лопаток 30 ступени |

Визуальный контроль. Лупа ЛП1-4 Измерение. УЗК Дефектоскоп УДМ-3 Травление |

1. Подрезка кромок лопаток. 2. Замена лопаток |

Толщина выходной кромки и величина хорды лопатки после отливки должна быть в пределах, предусмотренных эксплуатационным циркуляром N Т-4180 и рекомендаций ЛМЗ. |

||

|

Ф |

Истирание осевых уплотни- |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125-0,1 |

1. Заострение гребней проточкой 2. Замена бандажей и лопаток |

Допускаемая ширина вершин уплотнительных гребней не более 0,7 мм. |

|

|

С |

Задиры, неперпенди- |

Визуальный контроль. Лупа ЛП1-4 Измерение. Образцы шероховатости Угольник. УП-1-60 Щуп N 2, кл.1 |

Подрезка плоскости С на диаметр головки болта. |

Допуск перпендикулярности оси отверстий С - 0,03 мм на длине отверстия |

|

3.4. Муфта РВД-РНД (карта 14)

Нормы зазоров (натягов) - обязательное приложение 3, Табл.3

Рисунок 3.3

3.5 Муфта РНД-РГ (карта 14)

Нормы зазоров (натягов) - обязательное приложение 3 табл.4.

Рисунок 3.4

|

Карта дефектации и ремонта 14 Детали муфт и требования к их сборке (рис.3.3, 3.4) |

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомен- |

Технические требования после ремонта |

|

Неравно- |

Визуальный контроль. Лупа ЛП1-4 Штангенциркуль ШЦ 1-125-0,1 |

1. Установка прокладочных пластин между зубьями и пружиной в соответствии с информационным письмом ЛМЗ N 36-25 и N 36-36 2. Замена полумуфт |

|||

|

Задиры, закаты, наклеп, забоины, износ пружин по рабочим поверхностям |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-1-125-0,1 |

1. Опиловка зачистка 2. Замена |

Допускаемое утонение пружины не более 0,2 мм |

||

|

Деформация пружин |

Визуальный контроль. Лупа ЛП1-4 Штангенциркуль ШЦ-1-125-0,1 Линейка поверочная ШД 0-630 Угольник У Ш-0-400 |

Замена |

1. Перпендикулярность витков к плоскостям А и Б на длине 300 мм не более 1 мм 2. Допуск на отклонение величины шага витков пружины от номинального значения по чертежу ±0,5 мм. |

||

|

Трещины пружин |

Визуальный контроль. Лупа ЛП1-4 |

Замена |

|||

|

Наличие зазоров между пружиной и отдельными зубьями полумуфт при проверке прилегания всех зубьев к пружинам с рабочих сторон путем проворота РВД до начала проворота РНД |

Измерение. Набор щупов N 2, кл.1. |

Установка прокладочных пластин в соответствии с информационным письмом ЛМЗ N 36-25 |

|||

|

Перекрытие радиальных дренажных отверстий в кожухах пружинами муфты РВД-РНД |

Осмотр. |

1. Разворот кожухов муфты РВД, РНД 2. Разделка отверстий |

|||

|

Уменьшенный (увеличенный) зазор "и", см. рис.3.3 |

Измерение. Штангенциркуль ШЦ-П-200-0,05. Нутромер микрометри- Набор щупов N 2, кл.1. |

1. Увеличенный зазор: Установка шайб на поверхность В втулки поз.5 2. Уменьшенный зазор: обработка торца втулки поз.5 |

См. обязательное приложение 3 табл.3 |

||

|

Уменьшенный свободный ход РНД при собранной муфте |

Измерение. Индикатор часовой ИЧ 10Б, кл.1 Нутромер микромет- |

Обработка кожуха и полумуфты |

Допускаемый свободный ход РНД 8-13 мм. |

||

|

Увеличенное биение кожуха по поверхности Д при собранной муфте PВД-PНД, см. рис.3.3 |

Измерение. Индикатор ИЧ 10Б, кл.1 |

1. Смещение кожуха в радиальном направлении в пределах зазора "а" |

Допуск биения поверхности Д - 0,05 мм. |

||

|

Увеличенный (уменьшенный) зазор " m " см. рис.3.3 |

Измерение. Штангенциркуль ШЦ-Ш-320-1600-0,1-1 Нутромер микрометри- |

Увеличенный зазор: 1) обработка поверхности Г кожуха 2) установка кольца в соответствии с информационным письмом ЛМЗ N 36-25. |

См. табл.3 обязательное приложение 3 |

||

|

Уменьшенный зазор: обработка пружин по плоскостям "А" и "Б" |

|||||

|

А |

Неплоскостность поверхности торца полумуфт РНД см. рис.3.4 |

Измерение. Линейка контрольная 1000 Набор щупов N 2, кл.1 |

Шабрение поверхности А |

Допуск плоскостности поверхности А - 0,02 мм |

|

|

А |

Биение поверхности см. рис.3.4 |

Измерение. Индикатор часовой ИЧ 10Б кл.1 |

Шабрение поверхности А |

Допуск биения поверхности А - 0,02 мм |

|

|

Б |

Неперпендику- |

Измерение. Набор щупов N 2, кл.1 |

1. Подрезка отверстий по плоскости Б 2. Установка специальных конусных шайб под гайку на поверхность Б |

Допуск перпендикулярности - 0,05 мм на длине отверстия |

|

|

В |

Риски, задиры в отверстиях полумуфт и на пригнанной поверхности соединительных болтов |

Осмотр, измерение. Образцы шероховатости |

Зачистка |

1. Шероховатость поверхности В - 3,2 2. Общая площадь лысок, задиров не должна превышать 25% поверхности В отверстия. 3. На пригнанной поверхности болтов круговые риски недопустимы. |

|

|

Овальность, конусность отверстий под соединительные болты муфты РНД-РГ (см. рис.3.4) |

Измерение. Нутромер индикаторный НИ 50-100 |

Развертывание отверстий в сборе с полумуфтой РГ |

1. См. табл.4 обязательное приложение 3 2. Допуск круглости - 0,0. мм 3. Допуск конусности - 0,0 мм. 4. При увеличении диаметров отверстий от размеров по чертежу более 4 мм, устанавливать втулки, см. информационное письмо ЛMЗ N 510-163 |

||

|

Трещины на соединительных болтах |

Замена |

||||

|

Увеличение зазора "а", см. рис.3.4 |

Измерение. Нутромер индикаторный НИ50-100 Микрометр МК 75-1 |

Замена соединительных болтов |

См. табл.4 обязательное приложение 3 Соединительные болты должны устанавливаться в соответствующие отверстия от легкого удара молотка, допускаемый зазор не более 0,03 мм. На пригнанной поверхности болтов круговые риски не допустимы. |

||

3.6. Передний подшипник (карты 15, 17-24)

Нормы зазоров (натягов) - обязательное приложение 3, табл.5

Рисунок 3.5

3.7. Средний подшипник (карта 15-24)

Нормы зазоров (натягов) - обязательное приложение 3, табл.5

Рисунок 3.6

Карта дефектации и ремонта 15

Корпуса подшипников Поз.4 рис.3.5, 3.6

Количество на изделие, шт - по 1

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Трещины, пористость, раковины, неплотность прилегания |

Течь масла в эксплуатации. Визуальный контроль. Лупа ЛП1-4 Измерение. Набор щупов N 2, кл.1 |

1. Демонтаж корпуса подшипника. Покрытие эпоксидной смолой дна изнутри корпуса и не контактирующей с опорной плитой наружной поверхности корпуса. 2. Шабрение контактирующих поверхностей корпуса и опорной плиты. |

1. Отсутствие пятен выступания керосина после 24-х часовой керосиновой пробы. 2. Щуп 0,03 мм проходить не должен между корпусом и опорной плитой. |

|

|

Б |

Неплотность разъема корпуса. |

Измерение. Набор щупов N 2 кл.1 Образцы шероховатости 3,2-ШП |

Шабрение |

1. Шероховатость поверхности 3,2 2. Щуп 0,03 мм при обтянутых шпильках в разъем проходить не должен. По наружному и внутреннему контуру допускается закусывание щупа 0,05 мм на глубину не более 15 мм. |

|

|

В Д |

Забоины, задиры |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ШП; 3,2-ТТ |

Зачистка, шабрение. Проверка прилегания по краске по поверхности Д н/п маслозащитного кольца. |

Шероховатость поверхности - 3,2. |

|

|

г |

Наклеп и забоины в местах контакта с установочными (опорными) подушками вкладыша |

Осмотр. Проверка по краске. Измерение. Набор щупов N 2, кл.1 Образцы шероховатости 3,2-Р |

1. Шабрение 2. Точение |

Шероховатость поверхности - 3,2 |

|

|

Увеличенный (уменьшенный) зазор "a1" по направляющим шпонкам. |

Измерение. Набор щупов N 3, кл.1 |

1. Шабрение 2. Фрезерование. 3. Установка прокладки из калиброванного проката на поверхность В. |

1. Cм. тaбл.5 обязательное приложение 3. 2. Обрабатывать только соответствующие поверхности направляющей планки. |

||

|

Защемление корпуса подшипника по продольной осевой шпонке |

Измерение зазоров по шпонке. Набор щупов N 2, кл.1 Измерение теплового расширения турбины по реперам. Измерение смещения ригеля фундамента под корпусом подшипника. Теодолит. Измерение уклона корпусов подшипников. Измерение поперечного расширения опорных лап цилиндров. Измерение центровки роторов по полумуфтам и относительно расточек под МЗК. Измерение зазоров по поперечным шпонкам и прижимным шпонкам опорных лап цилиндра. |

1. Демонтаж корпуса подшипника. Дeфeктaция и ремонт шпоночного соединения цилиндра с корпусом подшипника и корпуса подшипника с фундаментной рамой. Обеспечение требуемого зазора "б1". Обеспечение требуемых зазоров "в1", "в2" см. рис.3.1 по поперечным шпонкам. 2. Устранение несоответствия проекта монтажа паропроводов к н/п ЦНД и ЦНД с возможной отрезкой паропроводов и восстановлением проектных значений натягов по стыкам. Работы по п.п.1, 2 выполнить в соответствии с "Технологической инструкцией" 388511.25288.00482. |

См. зазор "г" табл.5 обязательное приложение 3. |

||

|

Трещины крепежных изделий разъема корпуса. |

Визуальный контроль. Лупа ЛП1-4 |

Замена. |

|||

|

Износ пригнанной поверхности контрольных болтов. |

Визуальный контроль. Лупа ЛП1-4 |

Опиловка. |

Допускается повреждение не более 25% пригнанной поверхности контрольных болтов |

||

|

Износ, срыв резьбы крепежных изделий разъема корпуса |

Визуальный контроль. Лупа ЛП1-4 |

1. Прогонка резьбонарезным инструментом 2. Замена. |

1. Допускается срыв резьбы на первых двух витках. 2. Допускаются забоины на участках, не превышающих 10% общей длины витка и 15% от суммарного числа витков. |

|

Карта дефектации и ремонта 16 Вкладыш опорного подшипника ЦВД Поз.11 рис.3.6 Вкладыш опорного подшипника ЦНД поз.4 рис.3.9 Количество на изделие, шт - по 1 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Выкрашивание баббита, раковины, пористость, отставание баббита от корпуса вкладыша. |

Визуальный контроль. Лупа ЛП1-4 УЗК Дефектоскоп УД2-12 Образцы шероховатости 1,6-Р Обстукивание баббита. Керосиновая проба |

1. Перезаливка и расточка вкладыша 2. Точение баббитовой расточки в/п и н/п вкладыша на станке. 3. Наплавка и точение баббитовой расточки в/п и н/п вкладыша на станке. |

1. Шероховатость поверхности - 1,6 2. Минимальная толщина баббитового слоя - 4,0 мм без высоты "ласточкина хвоста". Максимальная толщина баббитового слоя - 6,0 мм плюс 5% диаметра шейки. 3. Допускаются лунки от инородных включений размером 3x3 мм не более 5 шт на глубине не более 2 мм. 4. Наплавку выполнять в случае, если места повреждений занимают площадь не более 10% баббитовой заливки половины вкладыша. Наибольший размер наплавляемого участка 30x30 мм. |

|

|

А |

Полное или частичное выплавление баббита. |

Визуальный контроль. Лупа ЛП1-4 |

Перезаливка и расточка. |

||

|

А |

Увеличение контакта шейки вала с баббитовой расточкой н/п вкладыша. |

Осмотр. Измерение. Штангенциркуль ШЦ-II-250-0,05 |

Проверка точением баббитовой расточки отдельно н/п вкладыша на станке с последующим обеспечением верхнего масляного зазора в подшипнике. |

1. Прилегание шейки ротора к опорной поверхности н/п вкладыша после шабрения должно быть по всей длине вкладыша на дуге 30°. 2. Допуск параллельности поверхности А и Б - 0,05 мм. |

|

|

А |

Следы контакта ротора с баббитовой расточкой в/п вкладыша. |

Осмотр. |

Проверка точением баббитовой расточки в/п вкладыша на станке с последующим обеспечением верхнего масляного зазора в подшипнике. |

Следы контакта ротора с расточкой в/п вкладыша не допускаются. |

|

|

Б |

Наклеп, забоины, задиры на поверхности установочных подушек, отклонение от плоскостности в сопряжении с расточкой в корпусе подшипника. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Проверка по краске. Набор щупов N 2, кл.1 Образцы шероховатости 3,2-Т |

Шабрение поверхности Б подушек по следам краски, наносимой на расточку в корпусе подшипника. |

1. Шероховатость поверхности - 3,2 2. Пятна краски должны располагаться равномерно и занимать не менее 80% поверхности. |

|

|

В |

Забоины, задиры, неплотность разъема. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Набор щупов N 2, кл.1 Образцы шероховатости 1,6-ФТ |

Шабрение |

1. Шероховатость поверхности - 1,6. 2. щуп 0,05 мм при свинченных в/п и н/п вкладыша в разъем проходить не должен. |

|

|

Дефекты крепежных изделий, см. карту 1. |

|||||

|

Карта дефектации и ремонта 17 |

||||||

|

Вкладыш опорно-упорного подшипника ЦВД Вкладыш опорно-упорного подшипника ЦНД |

Поз.7 рис.3.5 Поз.7 рис.3.6 |

|||||

|

Количество на изделие, шт - по 1 |

||||||

|

|

||||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

|

А |

Выкрашивание баббита, раковины, пористость отставание баббита от корпуса вкладыша. |

Визуальный контроль. Лупа ЛП1-4 УЗК. Дефектоскоп УД2-12 Образцы шероховатости 1,6-ШП Обстукивание баббита. Керосиновая проба. |

1. Перезаливка и расточка вкладыша. 2. Шабрение 3. Наплавка и точение баббитовой расточки в/п и н/п вкладыша на станке |

1. Шероховатость поверхности - 1,6 2. Минимальная толщина баббитового слоя - 4,0 мм без высоты "ласточкина хвоста". Максимальная толщина баббитового слоя - 6,0 мм плюс 5% диаметра шейки. 3. Допускаются лунки от инородных включений размером 3x3 мм не более 5 шт. 4. Наплавку выполнять в случае, если места повреждений занимают площадь не более 10% баббитовой заливки половины вкладыша. Наибольший размер наплавляемого участка 30x30 мм. |

||

|

А |

Увеличение контакта шейки вала с баббитовой расточкой н/п вкладыша. Неравномер- |

Осмотр. Измерение. Штангенциркуль ШЦ-П-250-0,05-1 |

Точение баббитовой расточки в/п и н/п вкладыша на станке |

1. Прилегание шейки ротора к опорной поверхности н/п вкладыша после шабрения должно быть по всей длине вкладыша на дуге 30°. 2. Допуск перпендикулярности поверхности А и поверхности баббитовой заливки упорных колодок, установленных с упорными кольцами во вкладыши - 0,02 мм. |

||

|

А |

Следы контакта ротора с баббитовой расточкой в/п вкладыша |

Осмотр. |

Проверка точением баббитовой расточки в/п вкладыша на станке с дальнейшим обеспечением верхнего масляного зазора в подшипнике |

Следы контакта с расточкой в/п вкладыша не допускаются |

||

|

Б В Г |

Наклеп, забоины, задиры, неплотность в сопряжении с соответ- |

Визуальный контроль. Лупа ЛП1-4х Измерение. Проверка по краске. Набор щупов N 2, кл.1 Образцы шероховатости 1,6-ШП; 1,6-ТТ; 1,6-Р |

1. Зачистка 2. Шабрение |

1. Шероховатость поверхности - 1,6 2. Пятна краски должны располагаться равномерно и занимать не менее 80% поверхности. |

||

|

В Г |

Забоины, задиры. |

Визуальный контроль. Лупа ЛП1-4х Образцы шероховатости 1,6-ТТ |

1. Зачистка 2. Опиловка |

1. Шероховатость поверхностей - 1,6 2. В случае нарушений в работе опорно-упорного подшипника в период эксплуатации проверить перпендикулярность поверхности А относительно поверхностей В и Г. Допуск перпендикулярности - 0,02 мм. |

||

|

Е |

Износ уплотни- |

Осмотр. Измерение. Штангенциркуль ШЦ-1-125 -0,1 |

1. Снятие полуколец. Оттяжка уплотнительных гребней 2. Замена. |

Толщина уплотнительных гребней у вершины должна быть не более 0,7 мм. |

||

|

Ж |

Неплотность разъема вкладыша, задиры, забоины. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Проверка по краске. Набор щупов N 2, кл.1 Образцы шероховатости 1,6-ШП |

Шабрение |

1. Шероховатость поверхности - 1,6. 2. Щуп 0,05 мм при свинченной в/п и н/п вкладыша в разъем проходить не должен. |

||

|

Износ пригнанной поверхности контрольных штифтов. |

Визуальный контроль. Лупа ЛП1-4 |

1. Опиловка забоин, задиров 2. Замена штифтов |

Допускается повреждение не более 25% пригнанной поверхности штифтов. |

|||

|

Дефекты крепежных изделий, см. карту 1. |

||||||

|

Карта дефектации и ремонта 18 Обойма вкладыша поз.8 рис.3.5, 3.6. Количество на изделие, шт - 2. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Наклеп, забоины, задиры, неплотность сопряжения с соответствующей поверхностью вкладыша подшипника. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Проверка по краске. Набор щупов N 2, кл.1 Образцы шероховатости 1,6-P |

1. Зачистка 2. Шабрение |

1. Шероховатость поверхности - 1,6. 2. Пятна краски должны распределяться равномерно и занимать не менее 80% контролируемой поверхности |

|

|

Б Г |

Наклеп, забоины, задиры, неплотность сопряжения с расточкой в корпусе подшипника. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Проверка по краске. Набор щупов N 2, кл.1 Образцы шероховатости 3,2-Р; 3,2-ТТ |

1. Зачистка 2. Шабрение по следам краски наносимой на расточку в корпусе подшипника |

1. Шероховатость поверхности - 3,2 2. Пятна краски должны располагаться равномерно и занимать не менее 80% контролируемой поверхности. |

|

|

В |

Неплотность разъема |

Измерение. Набор щупов N 2, кл.1 |

Шабрение |

При свинченных шпильках разъема щуп 0,05 мм проходить не должен. |

|

|

Дефекты крепежных изделий, см. карту 1. |

|||||

|

Карта дефектации и ремонта 19 Кольцо упорное Поз.2 рис.3.5, 3.6 Количество на изделие, шт - 2 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техничес- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Забоины, задиры. |

Измерение. Проверка по краске. Плита поверочная 1-0-1000х630 Индикатор ИЧ 10Б кл.1 Микрометр МК 50-1 Образцы шероховатости 3,2-ШП |

Шабрение |

1. Шероховатость поверхностей - 3,2 2. В случае нарушений в работе упорного подшипника в период эксплуатации до ремонта, проверить разность по толщине каждого полукольца и полуколец каждого ряда. Допуск разности по толщине - 0,02 мм |

|

|

Карта дефектации и ремонта 20 Кольцо установочное Поз.1 Рис. 3.5, 3.6 Количество на изделие, шт - 2. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А Б |

Забоины. |

Измерение. Проверка по краске. Плита поверочная 1-0-1000x630 Микрометр МК 25-1 Индикатор ИЧ 10Б, кл.1 Образцы шероховатости 3,2-ШП |

1. Шлифование 2. Шабрение |

1. Шероховатость поверхностей - 3,2 2. В случае нарушений в работе упорного подшипника в период эксплуатации до ремонта, проверить разность по толщине каждого полукольца. Допуск разности по толщине - 0,02 мм. |

|

|

Карта дефектации и ремонта 21 Кольцо маслозащитное Поз.6 рис.3.5, 3,6 Количество на изделие, шт - 4 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Техни- |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Осмотр. Измерение Штангенциркуль ШЦ-1-125-0,1-1 |

1. Заострение уплотнительных гребней 2. Замена уплотнительных гребней |

Толщина уплотнительных гребней у вершины должны быть не более - 0,3 мм. |

|

|

Б |

Задиры, забоины |

Визуальный контроль. Лупа ЛП1-4 Образцы шероховатости 3,2-ТТ |

1. Опиловка 2. Шабрение |

1. Шероховатость поверхности - 3,2 2. Щуп 0,03 мм при обтянутых болтах между поверхностью Б и корпусом подшипника проходить не должен. |

|

|

в |

Неплотность горизон- |

Измерение. Набор щупов N 2, кл.1 Образцы шероховатости 1,6-Шп |

Шабрение |

1. Шероховатость поверхности - 1,6 2. Щуп 0,03 мм в разъем проходить не должен. |

|

|

Карта дефектации и ремонта 22 Кольцо маслоотбойное Поз.15 рис.3.5, 3.6 Количество на изделие, шт - 5. |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Износ |

Осмотр. Измерение. Штангенциркуль ШЦ-1-125-0,1-1 |

1. Заострение уплотнительных гребней. 2. Замена уплотнительных гребней |

1. Толщина уплотнительных гребней у вершины должна быть не более 0,3 мм. |

|

|

Карта дефектации и ремонта 23 Колодки упорные рабочие Поз.3 рис.3.5, 3.6 Колодки упорные установочные Поз.16 рис.3.5, 3.6 Количество на изделие, шт - 20 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

А |

Отставание баббита, забоины, раковины, пористость, выкрашивание. |

Визуальный контроль. Лупа ЛП1-4 Керосиновая проба УЗК Дефектоскоп УД2-12 |

Замена |

||

|

А |

Неравномерность площади натиров на выходкой* кромке колодок одного ряда. |

Визуальный контроль. Лупа ЛП1-4 Измерение. Штангенциркуль ШЦ-11-200-0,05 Образцы шероховатости 3,2-ШП |

Шабрение |

1. Шероховатость поверхности - 3,2 2. Следы натиров на баббитовой расточке колодок одного ряда должны быть одинаковы на каждой колодке и занимать не более 20% поверхности А со стороны выходной кромки. 3. Толщина баббитовой заливки должна быть не менее 1,0 мм и не более 1,5 мм. |

|

|

Б |

Смятие, неравномерность прилегания по контрольной плите. Отклонение от параллельности плоскостей А и Б |

Измерение. Проверка по краске. Набор щупов N 2, кл.1 Индикатор ИЧ 10Б, кл.1 Плита поверочная 1-0-250Х250 |

Шабрение |

1. Контакт по поверхности Б с контрольной плитой должен быть полным. 2. Допуск параллельности плоскостей А и Б - 0,02 мм. 3. B случае нарушений в работе опорно-упорного подшипника в период эксплуатации проверить разность по толщине колодок одного ряда. Разность по толщине не более 0,02 мм |

|

_____________________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

|

Карта дефектации и ремонта 24 Сборка подшипников Pис.3.5, 3.6 Количество на изделие, шт - 4 |

|||||

|

Обоз- |

Возможный дефект |

Способ установления и контрольный инструмент |

Технические требования по чертежу |

Заключение и рекомендуемый способ ремонта |

Технические требования после ремонта |

|

Уменьшенный (увеличенный) зазор "и" между обоймой вкладыша опорно-упорного подшипника, поз.8 и корпусом подшипника поз.4 |

Измерение. Индикатор ИЧ 10Б кл.1 Набор щупов N 2, кл.1 |

Уменьшенный зазор: проточка кольца поз.5. Увеличенный зазор: замена кольца поз.5. Увеличенный натяг: установка прокладки из калиброванного проката на разъем обоймы вкладыша поз.8. |

1. См. табл.5 обязательное приложение 3. 2. Допускаемая минимальная толщина калиброванной прокладки - 0,1 мм. В разъем устанавливать не более одной прокладки. |

||

|

Уменьшенный (увеличенный) натяг "е" между установочной подушкой обоймы вкладыша поз.8 и корпусом подшипника поз.4 |

Измерение. Микрометр МК 25-1 Свинцовые оттиски. |

Уменьшенный (увеличенный) натяг: изменение толщины прокладок под установочной подушкой в/п обоймы вкладыша поз.8 и корпусом подшипника поз.4 |

1. См. табл.5 обязательное приложение 3 2. Допускается не более трех прокладок под установочной подушкой. Минимальная толщина прокладки - 0,1 мм. |

||

|

Уменьшенный (увеличенный) натяг "д" между обоймой вкладыша опорно-упорного подшипника поз.8 и вкладышем поз.7 |

Измерение. Микрометр МК 25-1 |

Уменьшенный натяг: шабровка (фрезерование) разъема в/п обоймы вкладыша. Увеличенный натяг: установка калиброванной прокладки на разъем обоймы поз.8 вкладыша. |

1. См. табл.5 обязательное приложение 3. 2. Допускаемая минимальная толщина калиброванной прокладки - 0,1 мм В разъем устанавливать не более 2-х прокладок. |

||

3.8. Валоповоротное устройство (карты 25-29)

Нормы зазоров (натягов) - обязательное приложение 3, Табл.6

Рисунок 3.7

|

Карта дефектации и ремонта 25 Шестерня ведущая Поз.5 рис.3.7 Количество на изделие, шт. - 1 |

|||||

|

|

|||||

|

Обоз- |

Возможный дефект |