Методика диагностирования устьевой, фонтанной и нагнетательной арматуры, отработавшей нормативный срок службы

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ЛУКОЙЛ"

МЕТОДИКА ДИАГНОСТИРОВАНИЯ УСТЬЕВОЙ, ФОНТАННОЙ И НАГНЕТАТЕЛЬНОЙ АРМАТУРЫ, ОТРАБОТАВШЕЙ НОРМАТИВНЫЙ СРОК СЛУЖБЫ

СОГЛАСОВАНО

Начальник Управления по надзору в нефтяной и газовой промышленности Госгортехнадзора РФ Ю.А.Дадонов

письмо N 10-13/1002 от 29.12.2000 г.

Начальник Управления механоэнергетического и метрологического обеспечения ОАО "ЛУКОЙЛ" А.В.Беззубов

Главный инженер ГУП СПКТБ "Нефтегазмаш" Ф.А.Гирфанов

Главный технолог ГУП СПКТБ "Нефтегазмаш" Р.Р.Яхин

УТВЕРЖДАЮ

Первый Вице-президент ОАО "ЛУКОЙЛ" Р.У.Маганов

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Назначение "Методики диагностирования устьевой, фонтанной и нагнетательной арматуры, отработавшей нормативный срок службы" ("Методика")

1.1.1 Настоящая "Методика" является руководящим документом при проведении технического диагностирования, оценке остаточного ресурса и испытания устьевой, фонтанной и нагнетательной арматуры (арматуры), отработавших нормативный срок службы с целью определения возможности их дальнейшей эксплуатации, а также установления необходимости проведения ремонта или списания.

1.1.2 Введение в действие настоящей "Методики" не отменяет требований, предусмотренных в системе планово-предупредительного ремонта, эксплуатационной документации, инструкциях, директивах и т.д.

1.2 Область применения "Методики"

1.2.1 Настоящая "Методика" распространяется на устьевую, фонтанную и нагнетательную арматуру, отработавших нормативный срок службы и эксплуатирующихся на предприятиях ОАО "ЛУКОЙЛ".

1.3 Периодичность проведения диагностирования арматуры

1.3.1 Диагностирование арматуры должно проводиться после отработки нормативного срока службы, предусмотренного в паспорте или в технических условиях, разработанных заводом-изготовителем.

1.3.2 Количество повторных диагностирований арматуры не ограничивается и зависит от фактического состояния арматуры, соответствия выполняемым функциям и экономической целесообразности ее дальнейшей эксплуатации и ремонтных работ.

1.3.3 Диагностирование арматуры на месте эксплуатации рекомендуется совмещать с проведением работ по ремонту скважин.

1.3.4 После капитального ремонта арматуры диагностирование ее технического состояния не проводится.

1.3.5 По согласованию с территориальным органом Госгортехнадзора допускается выборочное диагностирование однотипной арматуры.

Выборочное диагностирование должно проводиться на арматуре, находящейся в наиболее неблагоприятных эксплуатационных условиях.

Выборочное диагностирование арматуры должно быть заменено полным, если в процессе его выполнения будут выявлены недопустимые по условиям эксплуатации отклонения.

1.4 Организация диагностирования арматуры

1.4.1 Диагностированию подвергают арматуру, находящуюся в рабочем состоянии.

1.4.2 Сроки проведения диагностирования определяет организация-владелец арматуры.

1.4.3 Все работы по диагностированию и оценке остаточного ресурса проводит специализированная организация или специально оснащенная лаборатория организации-владельца арматуры, имеющие лицензию Госгортехнадзора России на право проведения данных видов работ, при обязательном участии лиц, ответственных за безопасную эксплуатацию и техническое состояние арматуры.

1.4.4 Организация-владелец арматуры для проведения диагностирования арматуры должна обеспечить:

- подготовку арматуры;

- предоставление требуемой технической документации;

- условия безопасности работ.

1.4.5 Комплекс работ по диагностированию и оценке остаточного ресурса арматуры должен включать:

- анализ технической документации;

- визуально-оптический контроль сварных швов и поверхностей деталей и сборочных единиц;

- измерительный контроль;

- исследование химического состава и физико-механических свойств металла деталей (по необходимости);

- проверку прочности расчетом;

- испытания на прочность и герметичность;

- дефектоскопию сварных швов и основного металла с использованием неразрушающих методов;

- толщинометрию основных деталей и сборочных единиц;

- анализ полученных данных;

- оценку технического состояния и определение основных повреждающих факторов;

- оценку остаточного ресурса и возможности дальнейшей эксплуатации;

- выдачу заключения.

1.4.6 При проведении диагностирования и испытания арматуры необходимо соблюдать правила техники безопасности в соответствии с требованиями "Правил безопасности в нефтяной и газовой промышленности" и инструкций безопасности труда по видам работ.

1.5 Основные термины и определения

1.5.1 Основные термины и определения, применяемые в настоящей "Методике", соответствуют требованиям ГОСТ 27.002.

2 АНАЛИЗ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ

2.1 Цель анализа технической документации

2.1.1 Анализ технической документации проводят с целью ознакомления с конструкцией и технологическим режимом работы диагностируемой арматуры, выявления мест (зон) возможного появления дефектов при эксплуатации, причин и механизма их возникновения, определения мест их локализации.

2.1.2 Результаты анализа технической документации используют при выборе методов контроля технического состояния арматуры.

2.2 Анализ технической документации

2.2.1 Анализ конструкторско-технологической документации

2.2.1.1 Анализу подлежит следующая конструкторско-технологическая документация:

- паспорт (или заверенный дубликат) на арматуру;

- инструкции по безопасному обслуживанию и эксплуатации арматуры, журналы периодических осмотров и т.д.

2.2.1.2 Анализ конструкторско-технологической документации проводят:

-

а) для установления следующих исходных данных по диагностированию арматуры:

-

1) организация (завод)-изготовитель;

-

2) заводские и инвентарные номера;

-

3) даты установления и ввода в эксплуатацию;

-

4) основные геометрические размеры;

-

5) используемые марки материалов;

-

6) рабочие и расчетные давления;

-

7) состав и температура рабочей среды;

-

-

б) для определения возможности образования, с учетом конструктивных особенностей или условий эксплуатации арматуры, потенциально опасных участков (ПОУ) с вероятностью появления дефектов в местах (зоне):

-

1) сварных швов и участках их размещения;

-

2) соединения конструктивных элементов (фланцевых соединений, запорных устройств);

-

3) конструктивных и технологических утонений;

-

4) наиболее напряженно-деформированных участков элементов (запорное устройство, катушка, резьбовые соединения и т.д.);

-

5) наличия дефектов металла, обнаруженных в процессе эксплуатации и проведения предыдущего диагностирования.

-

2.2.1.3 По результатам анализа конструкторско-технологической документации определяют ПОУ для арматуры в целом.

2.2.2 Анализ условий эксплуатации

2.2.2.1 На основании эксплуатационной документации, содержащей сведения о фактической наработке арматуры, устанавливают:

- соответствие использования арматуры ее прямому назначению;

- соответствие рабочих параметров (давления, температуры, состава среды и т.д.) паспортным данным;

- время наработки и т.д.

2.2.2.2 В случае установления отклонения рабочих параметров от паспортных данных определяют длительность эксплуатации арматуры в нерегламентированных условиях.

2.2.2.3 Результатом проведения анализа условий эксплуатации является уточняемый список ПОУ, с указанием мест (зон) арматуры, которые при эксплуатации подверглись наибольшему износу и коррозии.

2.2.3 Анализ информации о ранее выполненных планово-профилактических и ремонтных работах.

2.2.3.1 Целью анализа и изучения соответствующей документации (журналов периодических осмотров, ремонтов и т.д.) является установление данных:

- об объеме и характере проведенных планово-профилактических и ремонтных работ;

- сведения о деталях, сборочных единицах и материалах, использованных при проведенных ремонтах.

2.2.3.2 На основании полученных данных оценивают возможность возникновения аналогичных дефектов и их развитие.

2.2.4 Анализ аварий (отказов) и их причин

2.2.4.1 Анализом соответствующей документации (актов по результатам аварий, журналов отказов и т.д.) по регистрации аварий (отказов), в случае их происшествия, устанавливают:

- причины аварий (отказов);

- характер разрушений;

- места локализации очага аварий;

- объем и характер ремонтно-восстановительных работ.

2.3 План диагностирования арматуры

2.3.1 По результатам проведенных работ по анализу технической документации составляют план диагностирования арматуры, включающий:

- формулировку задачи диагностирования;

- разработку карты (схемы) на детали и сборочные единицы арматуры с указанием ПОУ. Форма карты (схемы) приведена в приложении А.

В приложениях Б и В в качестве рекомендации показаны схемы ультразвуковой дефектоскопии и толщинометрии ПОУ деталей и сборочных единиц арматуры (крестовика, тройника, катушки и корпуса задвижки);

- определение порядка проведения диагностирования;

- выбор методов контроля и контрольно-измерительной аппаратуры. Метод контроля и контрольно-измерительная аппаратура должны обеспечивать надежность и объективность получения информации по выявлению и описанию дефектов (мест расположения, размеров и т.д.);

- методы обработки результатов диагностирования.

3 ДИАГНОСТИРОВАНИЕ АРМАТУРЫ

3.1 Диагностирование арматуры на стационарных участках контроля

3.1.1 Подготовка мест производства работ

Стационарные участки контроля должны быть оборудованы столами, стендами, контрольно-измерительными приборами, инструментами и другими средствами, обеспечивающими удобство и качество выполнения работ.

3.1.2 Подготовка арматуры к диагностированию

Подготовку арматуры к диагностированию выполняет организация-владелец арматуры в соответствии с действующими правилами и нормами по технике безопасности.

Подготовка деталей и сборочных единиц арматуры к диагностированию в обязанности специалистов, выполняющих диагностирование, не входит.

Детали и сборочные единицы арматуры необходимо очистить от песка, грязи, нефтепродуктов, масла и других загрязнений, промыть, пропарить острым паром.

Окраска арматуры перед диагностированием не допускается.

Шероховатость поверхностей деталей и сборочных единиц арматуры для проведения последующих видов контроля неразрушающими методами зависит от метода контроля.

3.1.3 Визуально-оптический контроль

Визуально-оптический контроль при диагностировании проводят с целью выявления поверхностных дефектов, которые могли возникнуть при изготовлении, транспортировании, монтаже и в процессе эксплуатации арматуры.

Визуально-оптический контроль выполняют невооруженным глазом или с помощью лупы по ГОСТ 25706. Увеличение лупы должно быть 20-кратное.

Визуально-оптический контроль должен выполняться до проведения контроля деталей и сборочных единиц другими неразрушающими и разрушающими методами. Все измерения должны проводиться после визуально-оптического контроля или параллельно с ним.

Визуально-оптический контроль должен включать в себя:

-

а) наружный осмотр, при котором определяют:

-

1) комплектность сборочных единиц;

-

2) качество защитных покрытий и окраски;

-

3) состояние уплотняющих поверхностей;

-

4) правильность функционирования сборочных единиц.

При этом необходимо особое внимание обратить на наличие следующих дефектов, влияющих на работоспособность и эксплуатационную пригодность арматуры и представляющих возможную опасность последующего разрушения:

- трещин в основном металле;

- трещин в металле сварных швов и околошовной зоны;

- мест с возможными трещинами. Внешними признаками наличия трещин могут являться подтеки ржавчины, выходящие на поверхность металла, шелушение краски;

- местных механических повреждений (разрывы, вырубки, изломы, вмятины);

- расслоений основного металла;

- закатов основного металла;

- местных коррозийных повреждений и дефектов антикоррозийной защиты;

- дефектов сварных швов;

- подтеков металла;

- дефектов резьб;

- изменений геометрических форм деталей.

-

-

б) внутренний осмотр

Внутренним осмотром выявляют наличие недопустимых дефектов на внутренней поверхности деталей и сборочных единиц арматуры.

При внутреннем осмотре необходимо особо обратить внимание на состояние мест расположения:

- зон входных и выходных штуцеров;

- зон изменения направления потоков жидкости;

- застойных зон;

- зон ранее подвергшихся ремонту.

При обнаружении дефектов или признаков их наличия на участках деталей и сборочных единиц или сварных швов эти зоны должны быть очищены до металлического блеска. В сомнительных случаях соответствующий участок основного металла или участок сварного шва необходимо зачистить наждачным кругом, напильником, наждачной шкуркой и протравить.

При очистке запрещается наносить удары зубилом или молотком, оставляющие вмятины и зарубки на поверхности участка.

После подготовки участков к проверке для уточнения наличия дефектов рекомендуется применять один из неразрушающих методов контроля, который выбирается исходя из возможности полного и точного выявления дефектов.

3.1.4 Измерительный контроль

Измерительный контроль при диагностировании арматуры проводят с целью проверки соответствия геометрических размеров деталей и сборочных единиц арматуры требованиям нормативно-технической документации, а также для измерения размеров повреждений основного металла и сварных швов, выявленных при визуально-оптическом контроле.

Измерительный контроль должен проводиться после проведения визуально-оптического контроля деталей и сборочных единиц арматуры или параллельно с ним.

При измерительном контроле состояния деталей и сборочных единиц арматуры определяют:

- размеры механических повреждений основного металла;

- размеры деформированных участков основного металла, в том числе длину, ширину и глубину вмятин, выпучин;

- размеры дефектов сварных швов;

- фактическую толщину стенки;

- размеры крепежных деталей, резьб;

- глубину коррозионных язв и размер зон коррозионного и эрозионного повреждения, включая их глубину.

Разметку точек замера толщины стенок деталей рекомендуется проводить краской или мелом.

Степень поражения металла коррозией определяют путем сравнения размеров толщины стенок деталей в пораженном коррозией месте с неповрежденным сечением детали.

Для измерения отклонений от формы и размеров деталей и сборочных единиц, а также поверхностных дефектов следует применять исправные, прошедшие метрологическую поверку инструменты и приборы:

- линейки измерительные металлические по ГОСТ 427;

- угольники поверочные 90° по ГОСТ 3749;

- штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164;

- щупы N 2, 3, 4 по ТУ 2-034-225-87*;

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

- угломеры с нониусом по ГОСТ 5378;

- толщиномеры и стенкомеры индикаторные по ГОСТ 11358;

- нутромеры микрометрические по ГОСТ 10, индикаторные по ГОСТ 868;

- калибры резьбовые;

- шаблоны, в том числе универсальные, радиусные, резьбовые и др.

Для измерения больших линейных размеров сборочных единиц и деталей арматуры или отклонений от формы и расположения поверхности следует применять:

- плиты поверочные и разметочные по ГОСТ 10905;

- меры длины концевые плоскопараллельные по ГОСТ 9038 с набором принадлежностей по ГОСТ 4119;

- меры длины штриховые брусковые по ГОСТ 12069.

3.1.5 Неразрушающие методы контроля

Неразрушающий метод контроля проводят с целью выявления в основном металле деталей и сборочных единиц арматуры несплошностей различного вида и происхождения, определения места их расположения, размеров, контроля геометрических параметров, оценки качества металла.

Неразрушающий метод контроля производят в случае:

- косвенных признаков наличия дефекта;

- возникновения сомнения у специалистов, проводящих диагностирование арматуры, в качестве металла деталей и сборочных единиц арматуры.

Места (зоны) выявления дефектов на ПОУ в деталях и сборочных единицах арматуры и методы их определения устанавливают специалисты, проводящие диагностирование.

Проведение и выбор неразрушающего метода контроля обуславливается степенью деформирования контролируемых мест (зон) арматуры, свойствами и толщинами металла, наличием методики контроля и дефектоскопической аппаратуры, производительностью контроля и т.д.

Методы контроля качества сварных соединений в зависимости от характеристики дефекта и области применения должны соответствовать требованиям ГОСТ 3242.

При диагностировании арматуры следует применять следующие неразрушающие методы контроля:

- капиллярный;

- магнитопорошковый;

- магнитной памяти металла;

- ультразвуковая дефектоскопия;

- ультразвуковая толщинометрия;

- твердометрия;

- акустико-эмиссионный;

- радиографический;

- металлографический и другие методы.

Преимущества и недостатки перечисленных выше методов контроля приведены в таблице 1.

Таблица 1 - Преимущества и недостатки неразрушающих методов контроля

|

Методы контроля |

Преимущества |

Недостатки |

|

Капиллярный |

Высокая чувствительность при появлении трещин и пор, простота технологии и наглядность |

Необходимость высокой чистоты обработки поверхности, высокая трудоемкость и длительность процесса контроля |

|

Магнитопорошковый |

Высокая чувствительность, производительность и достоверность при контроле трещин в сталях ферромагнитного класса |

Невозможность контроля дефектов на глубине более 5 мм от поверхности |

|

Магнитной памяти металла |

Возможность выявить участки, места концентраций напряжений и осуществить мероприятия по предотвращению повреждений до появления дефектов. Не требуется зачистка или какая-либо подготовка контролируемой поверхности |

Невозможность определения конкретных дефектов |

|

Ультразвуковая дефектоскопия |

Высокая производительность и достоверность |

Невозможность контроля нахлесточных швов и швов с конструктивным непроваром |

|

Ультразвуковая толщинометрия |

Сочетание высокой точности измерения и высокой производительности |

Коррозионные повреждения могут повышать погрешность измерения |

|

Акустико-эмиссионный |

Высокая достоверность и производительность контроля развивающихся дефектов |

Сложность и высокая стоимость аппаратуры |

|

Радиографический |

Высокая достоверность выявления объемных дефектов |

Плохая выявляемость трещин в поперечной плоскости |

|

Металлографический |

Возможность измерения поражений малой глубины |

Высокая трудоемкость |

3.1.5.1 Капиллярный метод контроля

Капиллярный метод контроля применяют для проверки состояния поверхности металла деталей и сборочных единиц арматуры на наличие трещин, расслоений, закатов, надрывов, раковин, пор, определения их расположения, протяженности и ориентации по поверхности, а также для выявления герметичности сварных и механических соединений.

При капиллярном методе контроля деталей и сборочных единиц арматуры достаточен II уровень чувствительности контроля, что соответствует выявлению таких дефектов, как поверхностные трещины с раскрытием до 10 мкм при глубине 0,03-0,04 мм.

Общие требования к одному из капиллярных методов контроля - цветному методу изложены в ГОСТ 18442.

Контролируемая поверхность, оптимальные рабочие составы, методика контроля должны соответствовать требованиям ГОСТ 18442.

Результаты контроля поверхностей деталей и сборочных единиц арматуры цветным методом регистрируют в картах с представлением эскиза проконтролированных участков.

Форма карты результатов цветного метода контроля приведена в приложении Г.

3.1.5.2 Магнитопорошковый метод контроля

Магнитопорошковый метод контроля применяют в основном для выявления трещин в сварных швах, надрывов металла в радиусах переходов различных деталей.

Магнитопорошковый метод контроля производят в соответствии с требованиями ГОСТ 21105.

3.1.5.3 Контроль методом магнитной памяти металла

Методом магнитной памяти металла определяют зоны концентрации остаточных напряжений на деталях и сборочных единицах арматуры, которые являются основными источниками повреждений.

При контроле арматуры методом магнитной памяти металла используют приборы ИКН-1М, ИКН-1М-4, ИМНМ-1Ф, STRESSCAN-500 С и др.

3.1.5.4 Ультразвуковая дефектоскопия (УЗД)

УЗД обеспечивает выявление дефектов типа трещин, непроваров, несплавлений, шлаковых включений, газовых пор и т.д. с эквивалентной площадью не менее нормативных величин дефектов, указание их количества, координат расположения и условной протяженности без расшифровки характера.

УЗД должна осуществляться в соответствии с требованиями ГОСТ 12503, ГОСТ 14782.

Для обнаружения скрытых дефектов в деталях и сборочных единицах используют ультразвуковые дефектоскопы типа УД2-12, УД-13П, УД2В-П фирмы "Прибор"; УД4-Т фирмы "Votum"; СКАРУЧ, УИУ-СКАНЕР фирмы "Алтес"; УД2-102 фирмы "Алтек"; А1212 фирмы "Спектр"; УД-09 фирмы "Политест", USL-48, USN-50, USK-75 фирмы "Panametrics" и др.

Дефектоскопы должны быть укомплектованы прямыми или наклонными (призматическими) преобразователями с углом призмы 30°, 40°, 50° с частотой 2,5 МГц и 5 МГц.

В комплект аппаратуры для измерения основных параметров дефектоскопов (совместно с преобразователями) и их контроля должен входить комплект стандартных образцов N 1, 2, 3, 4, 4А по ГОСТ 14782.

В случае отсутствия стандартных образцов для настройки чувствительности приборов следует изготовить образцы из тех же марок сталей, из которых выполнены диагностируемые детали.

Для контроля деталей и сборочных единиц арматуры прямым преобразователем применяют образец с искусственным дефектом в виде плоскодонного сверления (приложение Д, рисунок Д.1), наклонным преобразователем - образец с искусственным дефектом в виде зарубки (приложение Д, рисунок Д.2).

Зарубку наносят с помощью специального бойка.

Размеры зарубок приведены в таблице 2.

Таблица 2 - Чувствительность УЗД

|

Толщина стенки контролируемого соединения, мм |

Размеры зарубок, мм |

|

|

ширина ( |

высота ( |

|

|

6,0-7,9 |

2,0 |

2,0 |

|

8,0-11,5 |

2,0 |

1,5 |

|

12,0-14,5 |

2,0 |

2,0 |

|

15,0-20,0 |

2,0 |

2,5 |

|

20,0-25,0 |

3,0 |

1,2 |

|

25,0-40,0 |

3,0 |

1,7 |

|

40,0-60,0 |

3,0 |

2,0 |

УЗД не гарантирует выявление дефектов в пределах "мертвой зоны" преобразователя в соответствии с эксплуатационной документацией на применяемые дефектоскоп и преобразователь, а также дефектов в зоне индикации мешающих сигналов из-за неровностей усиления шва, конструктивных элементов свариваемых деталей, структурных неоднородностей и т.п.

УЗД проводят дефектоскописты с квалификацией не ниже II уровня.

Поверхности и сварные соединения деталей и сборочных единиц арматуры контролируют по рекомендуемым схемам, приведенным на рисунках Б.1-Б.5 приложения Б.

При контроле сварных швов используют наклонные преобразователи с углом призмы 40°, 50° и с частотой 2,5 МГц.

Контроль сварных швов ведут последовательно с двух сторон усиления шва. Искатель перемещают зигзагообразно вдоль шва (приложение Б, рисунок Б.6). Перемещение искателя в продольном направлении шва должно быть в пределах 2-5 мм.

Результаты ультразвуковой дефектоскопии деталей и сборочных единиц арматуры регистрируют в картах результатов ультразвуковой дефектоскопии с представлением эскиза проконтролированного участка.

Форма карты результатов ультразвуковой дефектоскопии приведена в приложении Е.

3.1.5.5 Ультразвуковая толщинометрия

Для определения толщины стенок деталей и сборочных единиц арматуры применяют метод ультразвуковой толщинометрии.

Применяемые для измерений ультразвуковые толщиномеры УТ-1Б, УТ-20, УТ-30Ц, КВАРЦ-14, КВАРЦ-15, УТ-93П; DME-DL, 26DL, 30DL, 26MG, 26MG-XT фирмы "Panametrics", CКAT-4000 фирмы "Политест" и др. должны обеспечивать точность измерения ±0,1 мм.

Для измерения толщины стенок деталей и сборочных единиц арматуры используют прямые преобразователи с частотой 2,5 МГц.

Ультразвуковую толщинометрию проводят в соответствии с заводскими требованиями по эксплуатации, изложенными в паспорте на прибор, требованиями ГОСТ 14782 и другой нормативно-справочной документацией.

Для калибровки ультразвукового толщиномера используют как эталон СО-1 по ГОСТ 14782, так и специально изготовленные образцы с толщинами 15-40 мм.

Толщинометрия должна производиться для всех основных деталей и сборочных единиц арматуры (крестовика, тройника, катушки, корпуса задвижки и др. корпусных деталей).

Выбор мест замера толщины стенок деталей и сборочных единиц производят специалисты, выполняющие диагностирование арматуры.

Для повышения достоверности результатов в каждой точке проводят три измерения и определяют среднеарифметическое значение.

В случае обнаружения зон повышенного коррозионного и эрозионного износа количество точек измерений может быть увеличено.

Замеры должны в обязательном порядке производиться в местах, где ранее были выявлены следы коррозии или уменьшение толщины стенок деталей и сборочных единиц.

Рекомендуемые места контроля толщины стенок деталей и сборочных единиц арматуры приведены на рисунках В.1-В.4 приложения В.

Результаты ультразвуковой толщинометрии регистрируют в картах результатов ультразвуковой толщинометрии с представлением эскиза. На эскизе должны быть указаны места контроля толщины стенок деталей и сборочных единиц арматуры.

Форма карты результатов ультразвуковой толщинометрии приведена в приложении Ж.

3.1.5.6 Твердометрия

С целью оценки прочностных характеристик металла и сварных швов проводят измерение твердости.

Измерение твердости производят в случае сомнения соответствия качества металла деталей требованиям конструкторской документации или сертификатам качества металла.

Механические характеристики (предел текучести и временное сопротивление) могут быть определены косвенными методами после измерения твердости с помощью ударных переносных твердомеров ВПИ-3МБ (ТДБ-1), ВПИ-3КВ, ВПИ-HR, УЗИТ-3, ТДМ-1, ТЕМП-2 и др., отвечающих требованиям ГОСТ 22761, ГОСТ 22762.

Определение значения твердости производят в соответствии с требованиями, изложенными в паспорте на твердомер и ГОСТ 18661.

При оценке качества металла сварного шва производят измерение твердости основного металла шва и металла околошовной зоны.

В каждой точке производят не менее трех измерений и значение твердости вычисляют как среднее арифметическое из полученных замеров.

При получении неудовлетворительных результатов в какой-либо точке производят дополнительные измерения твердости в точках, расположенных на расстоянии 20-50 мм от данной с целью выявления возможного дефектного участка.

3.1.5.7 Акустико-эмиссионный метод

Акустико-эмиссионный метод контроля применяют для выявления дефектов различного происхождения.

Для проведения контроля акустико-эмиссионным методом применяют многофункциональные приборы АФ-11, АФ-15, АФ-33, АРГУС-4, АРГУС-7, Малахит-12АС, Эксперт 2010 и др.

Акустико-эмиссионный метод контроля проводят согласно требованиям РД 03-131-97*.

________________

* На территории Российской Федерации документ не действует. Утратил силу на основании Постановления Госгортехнадзора России от 25.07.2003 N 105. Действуют Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов (ПБ 03-593-03), утвержденные Постановлением Госгортехнадзора России от 09.06.2003 N 77, здесь и далее по тексту. - Примечание изготовителя базы данных.

Настройку системы приборов контроля акустико-эмиссионным методом производят в соответствии с требованиями инструкций по эксплуатации приборов.

К контролю акустико-эмиссионным методом допускаются дефектоскописты с квалификацией не ниже II уровня.

3.1.5.8 Радиографический метод

Радиографический метод контроля применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, окисных и других включений, а также выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва.

Радиографический метод контроля не обеспечивает выявления следующих дефектов:

- несплошностей и включений с размером в направлении просвечивания менее удвоенной чувствительности контроля;

- непроваров и трещин, плоскость раскрытия которых не совпадает с направлением просвечивания и величина раскрытия менее 0,1 мм;

- любые несплошности и включения, если их изображения на снимках совпадают с изображениями посторонних деталей, острых углов или резких перепадов трещин просвечиваемого металла.

Радиографический метод контроля следует проводить после устранения обнаруженных при визуально-оптическом контроле дефектов и зачистки контролируемого участка от неровностей, шлака, брызг металла, окалины и других загрязнений, изображение которых на радиографическом снимке могут затруднить расшифровку снимков и оценку качества сварного соединения.

Схемы просвечивания, режимы и параметры радиографического метода контроля выбирают в соответствии с требованиями ГОСТ 7512, ОСТ 26-11-03-86, ОСТ 102-51-85*.

________________

* Документ не приводится. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

Для радиографического метода контроля используют следующую аппаратуру:

- рентгеновские аппараты Арина-0,5-2М, Арина 2-02М, Шмель 250, Пион, Мира, BSG, ERESKO 65 ME 2L;

- гамма-дефектоскопы Гаммарид 192/120, Стапель-5М.

3.1.5.9 Металлографический метод контроля

Металлографический метод контроля металла и сварных швов деталей и сборочных единиц арматуры должен проводиться, если:

- по условиям эксплуатации (среда, температура, давление) и (или) выполненных ремонтных работ возможны изменения структуры металла;

- значения твердости металла деталей и сборочных единиц арматуры ниже или выше допустимых нормативных значений.

Металлографический метод контроля проводят по репликам (оттискам).

Параметры микроструктуры материала определяют методами электронной микроскопии и количественной металлографии.

Металлографический метод контроля должен включать:

- качественное и количественное определение неметаллических включений по ГОСТ 1778;

- оценку микроструктуры по ГОСТ 5640;

- определение величины зерна по ГОСТ 5639;

- определение балла структурных составляющих по ГОСТ 8833;

- определение глубины обезуглероженного слоя по ГОСТ 1763;

- определение склонности к межкристаллитной коррозии по ГОСТ 6032.

3.1.6 Определение химического состава и физико-механических свойств металла деталей арматуры

Необходимость определения химического состава и физико-механических свойств металла может возникнуть в следующих случаях:

- если возникает сомнение в качестве металла деталей арматуры;

- если арматура подвергалась ремонту, а документы на материалы деталей, использованных в сборочных единицах, в паспортах отсутствуют;

- если в проверяемой детали или сборочной единице арматуры возникли трещины;

- если арматура эксплуатировалась при температуре окружающей среды ниже или выше предельного значения, указанного в паспорте, или предполагается эксплуатация арматуры в аналогичных случаях.

Отбор проб для анализа химического состава и физико-механических свойств металла деталей арматуры производят в соответствии с требованиями ГОСТ 7565, ГОСТ 7122, ГОСТ 1497, ГОСТ 9651, ГОСТ 9454, ГОСТ 7268, ГОСТ 7584, ГОСТ 14019, ГОСТ 10145, ГОСТ 6996.

3.2 Диагностирование арматуры на месте эксплуатации

3.2.1 При диагностировании арматуры на месте эксплуатации рекомендуется соблюдать требования п.п.1.3.3, 1.3.5.

3.2.2 Подготовка мест производства работ

При диагностировании арматуры на месте эксплуатации необходимо:

- обеспечить удобство подхода специалистов, выполняющих диагностирование, к месту производства работ;

- создать условия для безопасного производства работ;

- обеспечить возможность подключения лампы местного освещения напряжением 12 вольт;

- наличие контрольно-измерительных приборов, инструментов и других средств.

3.2.3 Подготовка арматуры к диагностированию

Перед началом диагностирования на месте эксплуатации арматура должна быть выведена из работы и очищена от песка, грязи, нефтепродуктов, масла и др. загрязнений.

3.2.4 Визуально-оптический контроль

Визуально-оптический контроль при диагностировании арматуры на месте эксплуатации включает в себя наружный осмотр с целью выявления трещин в сварных швах, основном металле; механических повреждений; расслоений и закатов основного металла; дефектов сварных швов; коррозионных повреждений; изменений геометрических форм.

При наружном осмотре арматуры необходимо обратить особое внимание:

- на следы пропусков продукта и потения на основном металле и сварных швах, состояние уплотнений;

- на качество защитных покрытий и окраски;

- на правильность функционирования элементов арматуры;

- на ослабление резьбовых соединений, состояние резьб, наличие шайб, предохранительных элементов против самоотвинчивания;

- на элементы с резким перепадом сечений, отверстия;

- на места пересечения сварных швов, технологические дефекты сварных швов (наплывы, незаваренные кратеры, резкие переходы от наплавленного металла к основному).

3.2.5 Измерительный контроль

При измерительном контроле арматуры на месте эксплуатации определяют:

- размеры механических повреждений основного металла;

- размеры деформированных участков основного металла;

- размеры дефектов сварных швов;

- глубину коррозионных язв и размеры коррозионного повреждения.

3.2.6 Неразрушающие методы контроля

Наиболее предпочтительным при диагностировании арматуры на месте эксплуатации является контроль методом магнитной памяти металла, как не требующий подготовки контролируемой поверхности.

При контроле методом магнитной памяти металла определяются зоны концентрации остаточных напряжений, в которых процессы коррозии, ползучести и усталости металла протекают наиболее интенсивно.

Состояние сварных швов и околошовной зоны элементов арматуры контролируют методом магнитной памяти металла следующим образом:

- датчик прибора (ИКН-1М-4) перемещают вручную последовательно вдоль сварного шва по всему периметру, затем поперечно сварному шву с амплитудой отклонения от края шва на 30-50 мм в сторону основного металла элементов арматуры, как схематично показано в приложении И, рисунок И.1;

- регистрируют данные контроля: напряженность магнитного поля,  , со знаком плюс или минус.

, со знаком плюс или минус.

Скачкообразное изменение знака величины  указывает на концентрацию остаточных напряжений для конкретного участка сварного шва. Этот участок сварного шва отмечают мелом или краской.

указывает на концентрацию остаточных напряжений для конкретного участка сварного шва. Этот участок сварного шва отмечают мелом или краской.

Оценку напряженно-деформированного состояния элементов арматуры осуществляют следующим образом (приложение И, рисунок И.2):

- путем быстрого сканирования датчиком прибора 1 вдоль образующей элемента арматуры по стрелке 2 измеряют нормальную составляющую величины  , затем производят сканирование вдоль образующих элемента арматуры по стрелке 3. При обнаружении на поверхности элемента арматуры участков, где величина

, затем производят сканирование вдоль образующих элемента арматуры по стрелке 3. При обнаружении на поверхности элемента арматуры участков, где величина  приобретает нулевое или максимальное значение, эти участки отмечают мелом или краской;

приобретает нулевое или максимальное значение, эти участки отмечают мелом или краской;

- в сечениях элемента арматуры, где на образующей было обнаружено нулевое или максимальное значение величины  , измеряют величину

, измеряют величину  путем перемещения датчика прибора 1 вдоль периметра в направлении стрелки 4, совпадающей с касательной линией. Скачкообразное изменение знака величины

путем перемещения датчика прибора 1 вдоль периметра в направлении стрелки 4, совпадающей с касательной линией. Скачкообразное изменение знака величины  указывает на концентрацию остаточных напряжений для конкретного участка элемента арматуры.

указывает на концентрацию остаточных напряжений для конкретного участка элемента арматуры.

Участки сварных швов и элементов арматуры с концентрацией остаточных напряжений (отмеченные мелом или краской) необходимо проверить УЗД или акустико-эмиссионным методом согласно требованиям п.п.3.1.5.4, 3.1.5.7 с целью выявления конкретных внутренних дефектов.

Для выявления поверхностных дефектов следует применять цветной метод контроля согласно требованиям п.3.1.5.1.

Для измерения толщины стенки основных элементов арматуры (крестовика, тройника, катушки, корпуса задвижки и др. корпусных элементов) применяют метод ультразвуковой толщинометрии согласно требованиям п.3.1.5.5.

4 КРИТЕРИИ ВЫВОДА АРМАТУРЫ ИЗ ЭКСПЛУАТАЦИИ

4.1 В процессе выполнения работ по диагностированию арматуры производят анализ результатов контроля.

4.2 Все выявленные при диагностировании арматуры данные, характеризующие состояние основного металла, сварных швов, толщину стенок, деформацию, коррозию и др., должны быть сопоставлены с параметрами предельного состояния, которые являются критериями вывода из эксплуатации.

4.3 Все дефектные детали и сборочные единицы арматуры, которые могут быть восстановлены, должны быть подвергнуты ремонту с последующим контролем.

4.4 Отбраковка деталей и сборочных единиц арматуры

4.4.1 Детали и сборочные единицы арматуры отбраковывают, если при визуально-оптическом осмотре и неразрушающими методами контроля в основном металле выявлены трещины всех видов и направлений, подрезы, раковины, надрывы, расслоения, глубокие язвы, механические повреждения (разрывы, вырубки, изломы), значительные коррозионные и эрозионные повреждения.

4.4.2 Недопустимыми дефектами сварных швов являются:

- трещины любых видов и направлений в металле шва, по линии сплавления и околошовной зоне;

- несплавления по кромкам и сечению сварного шва;

- непровары глубиной более 10% от толщины шва, суммарной длиной более 5% от длины шва для сероводородной среды и более 10% для остальных, а также более 1 мм - при толщине шва до 15 мм и более 1,5 мм - при толщине шва свыше 15 мм;

- единичные поры глубиной более 10% от толщины стенки, цепочки и скопление пор, шлаковых включений, расположенных на одной линии в количестве более трех штук с расстоянием между ними, равным трехкратной величине дефектов на длине, равной толщине стенки.

4.4.3 Детали и сборочные единицы арматуры отбраковывают, если при измерительном контроле, УЗД и толщинометрии обнаружены дефекты:

- вмятины, выпучины, разрывы длиной более 5 мм, шириной более 3 мм, глубиной более 2 мм;

- толщина стенок крестовика, тройника, катушки, корпуса задвижки и др. корпусных деталей менее отбраковочной толщины стенки, определенной в соответствии с п.4.4.8;

- коррозионные язвы глубиной более 10% от толщины стенки детали;

- коррозионное и эрозионное повреждение площадью более 10% от площади поверхности детали и глубиной более 10% от толщины стенки детали.

4.4.4 По результатам твердометрии отбраковывают детали и сборочные единицы с твердостью основного металла и сварных швов, выходящей за нормативные значения, приведенные в технических условиях и рабочей конструкторской документации.

4.4.5 Крепежные детали подлежат отбраковке при выявлении:

- вытягивания резьбы, трещин, рваных мест, выкрашивания ниток резьбы глубиной более 0,5 высоты профиля резьбы или длиной, превышающей в витке 0,25 его длины;

- допуска прямолинейности стержня крепежной детали более 0,2 мм на 100 мм ее длины;

- повреждений боковых граней, ребер гаек и головок болтов, препятствующих затяжке, или уменьшение размеров под ключ более чем на 3% от номинальной.

Резьбовые отверстия на деталях и сборочных единицах должны отбраковываться при срыве, выкрашивании или коррозионном износе резьбы, а также при прохождении соответствующего непроходного резьбового калибра.

4.4.6 Не допускаются к эксплуатации детали арматуры, у которых при анализе химического состава и физико-механических свойств металла выявлены несоответствия состава и качества металла данным в паспорте, технических условиях, рабочей конструкторской документации.

4.4.7 Прокладки неметаллические на фланцевых соединениях, уплотнительная набивка, направляющие втулки, уплотнительные кольца в устьевом сальнике и т.д. отбраковываются независимо от их состояния.

4.4.8 Отбраковочное значение толщины стенок деталей и сборочных единиц арматуры (крестовика, тройника, катушки, корпуса задвижки и др. корпусных деталей) определяют исходя из таблицы 3.

Таблица 3 - Допустимое утонение стенок деталей и сборочных единиц арматуры

|

Наименование детали или сборочной единицы арматуры |

Допустимое утонение стенок от номинальной толщины, % |

|

Крестовик |

8-10 |

|

Тройник |

|

|

Катушка |

|

|

Корпус задвижки |

Отбраковочная толщина стенок деталей и сборочных единиц некоторых видов арматуры приведена в таблице К.1 приложения К.

5 ПРОВЕРКА ПРОЧНОСТИ АРМАТУРЫ РАСЧЕТОМ

5.1 Проверку прочности арматуры расчетом проводят с целью определения соответствия прочности основных деталей и сборочных единиц арматуры требованиям действующей нормативно-технической документации и влияния выявленных дефектов и длительной эксплуатации на напряженно-деформированное состояние арматуры.

5.2 Проверочный расчет выполняют для крестовиков, тройников, катушек, корпусов задвижек и других корпусных деталей.

5.3 Расчет необходимой толщины стенки  -детали (сборочной единицы), обеспечивающей безопасную эксплуатацию арматуры, производят по формуле, рекомендуемой Госгортехнадзором (Д.Ф.Гуревич, "Расчет и конструирование трубопроводной арматуры", издательство "Машиностроение", Ленинград, 1969 г., стр.734):

-детали (сборочной единицы), обеспечивающей безопасную эксплуатацию арматуры, производят по формуле, рекомендуемой Госгортехнадзором (Д.Ф.Гуревич, "Расчет и конструирование трубопроводной арматуры", издательство "Машиностроение", Ленинград, 1969 г., стр.734):

, (1)

, (1)

где  - пробное давление, кгс/см

- пробное давление, кгс/см ;

;

- внутренний диаметр

- внутренний диаметр  -детали (сборочной единицы) в рассматриваемом сечении, мм;

-детали (сборочной единицы) в рассматриваемом сечении, мм;

- допускаемое напряжение на растяжение материала

- допускаемое напряжение на растяжение материала  -детали (сборочной единицы), кгс/мм

-детали (сборочной единицы), кгс/мм ;

;

- припуск на коррозионный и эрозионный износ

- припуск на коррозионный и эрозионный износ  -детали (сборочной единицы), мм.

-детали (сборочной единицы), мм.

Формулу (1) применяют при значениях  , где

, где  ,

,  - наружный и внутренний радиус

- наружный и внутренний радиус  -детали (сборочной детали) в рассматриваемом сечении.

-детали (сборочной детали) в рассматриваемом сечении.

5.4 Припуск на коррозионный и эрозионный износ  -детали (сборочной единицы) определяют по формуле:

-детали (сборочной единицы) определяют по формуле:

, (2)

, (2)

где  - скорость коррозионного и эрозионного износа

- скорость коррозионного и эрозионного износа  -детали (сборочной единицы), мм/год;

-детали (сборочной единицы), мм/год;

- принимаемый срок продления эксплуатации арматуры, год.

- принимаемый срок продления эксплуатации арматуры, год.

6 КОНТРОЛЬНЫЕ ИСПЫТАНИЯ АРМАТУРЫ

6.1 Подготовка арматуры к испытанию

6.1.1 Перед испытанием наружные поверхности корпусных деталей арматуры должны быть осушены.

6.1.2 При испытаниях положение разрядных пробок должно обеспечивать максимальное вытеснение воздуха из испытываемой арматуры.

6.1.3 После заполнения арматуры испытательной средой и закрытия разрядных пробок воздухом сдувают остатки жидкости с поверхностей испытываемой арматуры.

6.1.4 Во время испытания должно обеспечиваться получение растягивающих напряжений от внутреннего давления в направлении оси проходного канала корпусных деталей.

6.1.5 Для испытания используют заглушки, фланцы с подводящим патрубком, фланцы с разрядной пробкой (приложение Л, рисунки Л.1, Л.2).

6.1.6 Испытания должны проводиться на специальных стендах.

6.1.7 Испытательные стенды должны быть аттестованы в соответствии с методикой аттестации испытательных стендов, а измерительная техника поверена.

6.1.8 Контроль давления в процессе испытаний производят по поверенному манометру с классом точности 1.5, верхним пределом измерений:

60 МПа - для измерения давлений до 35 МПа,

100 МПа - для измерения давлений до 70 МПа.

6.1.9 Испытательной средой являются:

- водный раствор с температурой 5 °С - 50 °С, содержащий ингибитор коррозии;

- вода с температурой 5 °С - 50 °С (в зависимости от способа консервации).

6.2 Порядок проведения испытания арматуры

6.2.1 Испытание на герметичность уплотнений и соединений арматуры производят в следующем порядке:

- вращением маховика против часовой стрелки привести все задвижки и дроссели в полуоткрытое положение;

- заглушить отводы елки;

- к боковому отводу трубной головки присоединить фланец с подводящим патрубком;

- к нижнему фланцу крестовика трубной головки подсоединить заглушку;

- на всех задвижках открыть разрядные пробки;

- через фланец с подводящим патрубком заполнить полости арматуры испытательной средой до перелива через разрядные пробки, затворы всех задвижек привести в открытое положение;

- закрыть пробки;

- плавно повысить давление до рабочего давления  ±2% при открытых запорных устройствах. Допускается падение давления не более чем на 3% от

±2% при открытых запорных устройствах. Допускается падение давления не более чем на 3% от  в течение первых пяти мин. Дальнейшее падение давления не допускается.

в течение первых пяти мин. Дальнейшее падение давления не допускается.

Время выдержки при установившемся давлении не менее 10 мин;

- сбросить давление до 0 МПа.

После сброса давления производят внешний осмотр арматуры.

Примечание - Под установившемся давлением понимают давление, не изменяющееся или изменяющееся со скоростью не более чем 0,2% от давления испытания в течение 1 мин.

6.2.2 Для испытания на прочность и плотность металла и сварных швов корпусных деталей арматуры необходимо:

- к одному из свободных отводов подсоединить фланец с подводящим патрубком, к другому - глухой фланец с разрядной головкой, а остальные отводы (при наличии) заглушены; при этом обязательна установка всех шпилек;

- открыть разрядную пробку;

- через фланец с подводящим патрубком заполнить полости корпусной детали испытуемой средой;

- закрыть разрядную пробку;

- плавно повысить давление до пробного давления  . Значения пробных давлений приведены в таблице 4.

. Значения пробных давлений приведены в таблице 4.

Таблица 4 - Пробное давление

|

Рабочее давление |

14 |

21 |

35 |

70 |

|

Пробное давление |

2 |

1,5 |

||

Время выдержки при установившемся давлении не менее 10 мин. В процессе испытаний каплеобразование не допускается;

- сбросить давление до нуля.

После сброса давления производят внешний осмотр корпусной детали.

Допускается испытание на прочность и плотность металла и сварных швов производить на арматуре в собранном виде пробным давлением  , приведенным в таблице 4, при открытых запорных устройствах в течение 10 мин. При этом одновременно проверяют герметичность уплотнений и соединений.

, приведенным в таблице 4, при открытых запорных устройствах в течение 10 мин. При этом одновременно проверяют герметичность уплотнений и соединений.

6.2.3 После испытаний:

- сбросить давление через вентиль сброса давления на стенде;

- внутренние полости продуть воздухом для удаления влаги.

6.2.4 При проведении испытания на месте эксплуатации специалисты, выполняющие диагностирование и испытание арматуры, могут принять в качестве пробного давления  давление, соответствующее максимальному, ожидаемому на устье скважины, но не менее давления опрессовки скважины. Использование этой арматуры на другой скважине допускается после проведения испытания давлением этой скважины.

давление, соответствующее максимальному, ожидаемому на устье скважины, но не менее давления опрессовки скважины. Использование этой арматуры на другой скважине допускается после проведения испытания давлением этой скважины.

Решение о проведении испытания арматуры на месте эксплуатации принимают специалисты, проводящие диагностирование, после анализа технической документации, условий эксплуатации, наружного осмотра и контроля неразрушающими методами.

6.2.5 Арматура считается выдержавшей испытания, если:

- обеспечивается прочность и плотность металла деталей и сварных швов, работающих под давлением;

- не наблюдается пропуск среды и потение сквозь металл и сварные швы;

- обеспечивается герметичность сальниковых уплотнений и фланцевых соединений арматуры по отношению к внешней среде;

- обеспечивается герметичность затворов задвижек в соответствии с паспортом на задвижки;

- обеспечивается плавное, без рывков и заеданий, перемещение всех подвижных частей арматуры.

7 ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА АРМАТУРЫ

7.1 Оценка остаточного ресурса арматуры базируется на результатах диагностирования, оценки фактической нагруженности основных деталей и сборочных единиц арматуры и контрольных испытаний.

7.2 Если выявлено, что условия прочности для всех деталей и сборочных единиц арматуры выполняются и основным повреждающим фактором является коррозионный и эрозионный износ, приступают к оценке остаточного ресурса в соответствии с методикой, изложенной в п.7.3.

7.3 Методика расчета остаточного ресурса арматуры

7.3.1 При коррозии и эрозии предельным состоянием арматуры является уменьшение толщины стенок деталей и сборочных единиц арматуры (крестовика, тройника, катушки, корпуса задвижки и др. корпусных деталей) до отбраковочной толщины, ниже которой не обеспечивается необходимый запас ее прочности.

7.3.2 Отбраковочную толщину стенки деталей и сборочных единиц арматуры определяют в соответствии с п.4.4.8.

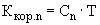

7.3.3 Остаточный ресурс арматуры в целом

, (3)

, (3)

где  - остаточный ресурс

- остаточный ресурс  -детали (сборочной единицы) арматуры, год;

-детали (сборочной единицы) арматуры, год;

- поправочный коэффициент на несовершенство методики расчета, принимается

- поправочный коэффициент на несовершенство методики расчета, принимается  =0,8.

=0,8.

7.3.4 Остаточный ресурс  -детали (сборочной единицы) арматуры может быть оценен по формуле

-детали (сборочной единицы) арматуры может быть оценен по формуле

, (4)

, (4)

где  - фактическая минимальная толщина стенки

- фактическая минимальная толщина стенки  -детали (сборочной единицы) арматуры на момент диагностирования, мм;

-детали (сборочной единицы) арматуры на момент диагностирования, мм;

- отбраковочная толщина стенки

- отбраковочная толщина стенки  -детали (сборочной единицы) арматуры, мм;

-детали (сборочной единицы) арматуры, мм;

- скорость коррозионного и эрозионного износа

- скорость коррозионного и эрозионного износа  -детали (сборочной единицы), мм/год.

-детали (сборочной единицы), мм/год.

7.3.5 Средняя скорость коррозионного и эрозионного износа  -детали (сборочной единицы) арматуры за весь период эксплуатации

-детали (сборочной единицы) арматуры за весь период эксплуатации

, (5)

, (5)

где  - исполнительная толщина стенки

- исполнительная толщина стенки  -детали (сборочной единицы) арматуры, мм;

-детали (сборочной единицы) арматуры, мм;

- весь период эксплуатации арматуры, год.

- весь период эксплуатации арматуры, год.

7.3.6 Средняя скорость коррозионного и эрозионного износа  -детали (сборочной единицы) арматуры на интервале времени между диагностированиями

-детали (сборочной единицы) арматуры на интервале времени между диагностированиями

, (6)

, (6)

где  - фактическая минимальная толщина стенки

- фактическая минимальная толщина стенки  -детали (сборочной единицы) арматуры в момент предыдущего диагностирования, мм;

-детали (сборочной единицы) арматуры в момент предыдущего диагностирования, мм;

- фактическая минимальная толщина стенки

- фактическая минимальная толщина стенки  -детали (сборочной единицы) арматуры в момент последующего диагностирования, мм;

-детали (сборочной единицы) арматуры в момент последующего диагностирования, мм;

- период времени между двумя следующими друг за другом диагностированиями, год.

- период времени между двумя следующими друг за другом диагностированиями, год.

7.3.7 Полученные показатели средней скорости коррозионного и эрозионного износа  и

и  сравнивают и за скорость коррозионного и эрозионного износа

сравнивают и за скорость коррозионного и эрозионного износа  принимают максимальное значение из сравниваемых величин.

принимают максимальное значение из сравниваемых величин.

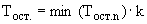

7.3.8 За остаточный ресурс арматуры принимают минимальное из полученных значений расчетного ресурса основных деталей и сборочных единиц арматуры, которое обеспечит безопасную эксплуатацию арматуры в течение прогнозируемого назначенного ресурса.

8 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ДИАГНОСТИРОВАНИЯ И ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА АРМАТУРЫ

8.1 Результаты оценки остаточного ресурса арматуры оформляют в виде заключения (приложение М) с необходимыми приложениями, в которых должны быть отражены результаты анализа технической документации, диагностирования, контрольных испытаний, расчетов на прочность и оценки остаточного ресурса арматуры.

Форма заключения приемлема для всех типов арматуры.

8.2 Приложения должны быть оформлены в виде отчета и должны содержать следующие данные:

- заводской и инвентарный номера арматуры, наименование завода-изготовителя, даты изготовления и ввода в эксплуатацию, место расположения;

- техническую характеристику арматуры с указанием параметров эксплуатации и состава среды;

- сведения об основных деталях и сборочных единицах арматуры с указанием величин исполнительных и фактических толщин стенок и использованных при изготовлении материалах;

- сведения об авариях и ремонтах;

- результаты визуально-оптического контроля;

- результаты измерительного контроля;

- результаты контроля неразрушающими методами (карты результатов неразрушающих методов контроля);

- результаты анализа химического состава и физико-механических свойств основного металла и сварных швов в случае их проведения (с приложением схем);

- расчеты на прочность;

- результаты контрольных испытаний;

- расчеты остаточного ресурса;

- заключение о техническом состоянии;

- ресурс безопасной эксплуатации с возможными рекомендациями, в случае необходимости, по ремонту или снижению рабочих параметров.

8.3 Заключение подписывают специалисты и утверждает руководитель организации, выполнившей работы по диагностированию и оценке остаточного ресурса и прикладывают к документации на арматуру.

8.4 Заключение служит основанием для принятия организацией-владельцем арматуры решения о дальнейшей эксплуатации арматуры.

8.5 Разрешение на эксплуатацию арматуры должно оформляться согласно требованиям нормативных документов Госгортехнадзора России.

8.6 В случае отсутствия (утери) паспорта арматуры, в процессе эксплуатации рекомендуется оформлять формуляр в соответствии с требованиями ГОСТ 2.601.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ, ИСПОЛЬЗУЕМАЯ ПРИ РАЗРАБОТКЕ "МЕТОДИКИ"

1 ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам

2 ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы

3 ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

4 ГОСТ 10-88 Нутромеры микрометрические. Технические условия

5 ГОСТ 164-90 Штангенрейсмасы. Технические условия

6 ГОСТ 166-89 Штангенциркули. Технические условия

7 ГОСТ 427-75 Линейки измерительные металлические. Технические условия

8 ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия

9 ГОСТ 1497-84 Металлы. Методы испытания на растяжение

10 ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

11 ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

12 ГОСТ 3242-79 Соединения сварные. Методы контроля качества

13 ГОСТ 3749-79* Угольники поверочные. Технические условия

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 3749-77. - Примечание изготовителя базы данных.

14 ГОСТ 4119-76 Наборы принадлежностей к плоскопараллельным концевым мерам длины. Технические условия

15 ГОСТ 5378-88 Угломеры с нониусом. Технические условия

16 ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

17 ГОСТ 6032-89 Стали и сплавы коррозионностойкие. Методы испытания на стойкость против межкристаллитной коррозии

18 ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

19 ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

20 ГОСТ 7268-82 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

21 ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

22 ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для химического состава

23 ГОСТ 9038-90 Меры длины концевые плоскопараллельные. Технические условия

24 ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

25 ГОСТ 9651-84 Металлы. Методы испытаний на растяжение при повышенных температурах

26 ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

27 ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

28 ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

29 ГОСТ 12069-90 Меры длины штриховые брусковые. Технические условия

30 ГОСТ 12503-75 Сталь. Методы ультразвукового контроля. Общие требования

31 ГОСТ 13846-89 Арматура фонтанная и нагнетательная. Типовые схемы, основные параметры и технические требования к конструкции

32 ГОСТ 14019-80 Металлы. Методы испытания на изгиб

33 ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

34 ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

35 ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка

36 ГОСТ 20415-82 Контроль неразрушающий. Методы акустические. Общие положения

37 ГОСТ 20911-89 Техническая диагностика. Термины и определения

38 ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

39 ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

40 ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

41 ГОСТ 23049-84* Контроль неразрушающий. Дефектоскопы ультразвуковые. Основные параметры и общие технические требования

________________

* Документ не приводится. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

42 ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

43 ОСТ 26-2044-83 Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

44 ТУ 2-034-225-87 Щупы. Модели 82002, 82102, 82202, 82302. Технические условия

45 "Правила эксплуатации электроустановок потребителей"*, Энергоатомиздат, М., 1992 г. (утверждены Госэнергонадзором 31.03.92 г.)

________________

* На территории Российской Федерации документ не действует. Действуют "Правила технической эксплуатации электроустановок потребителей", утвержденные приказом Минтопэнерго России от 13.01.2003 N 6. - Примечание изготовителя базы данных.

46 "Правила техники безопасности при эксплуатации электроустановок потребителей"*, АО "Энергосервис", М., 1994 г. (утверждены Главэнергонадзором 21.12.84 г.)

________________

* На территории Российской Федерации документ не действует. Действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание изготовителя базы данных.

47 "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением"*, ПИО ОБТ, М., 1996 г. (утверждены Госгортехнадзором России 18.04.95 г.)

________________

* На территории Российской Федерации документ не действует. Документ утратили силу на основании приказа Ростехнадзора от 10.08.2006 N 760. Действуют ПБ 03-576-03, утвержденные Постановлением Госгортехнадзора России от 11 июня 2003 года N 91. - Примечание изготовителя базы данных.

48 РД 03-131-97 "Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов", 1996 г.

49 РД 08-200-98* "Правила безопасности в нефтяной и газовой промышленности", М., 1998 г. (утверждены Госгортехнадзором России 9.04.98 г.)

________________

* На территории Российской Федерации документ не действует. Действуют Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в нефтяной и газовой промышленности", утвержденные приказом Ростехнадзора от 12.03.2013 N 101. - Примечание изготовителя базы данных.

50 РД 09-102-95* "Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России", НТЦ "Промышленная безопасность", 1995 г. (утверждены Госгортехнадзором России 17.11.95 г.)

________________

* На территории Российской Федерации документ не действует. Утратил силу на основании приказа Ростехнадзора от 10.08.2006 N 760. - Примечание изготовителя базы данных.

51 РД 34.10.130-96 "Инструкция по визуальному и измерительному контролю", НТЦ "Энергомонтаж", 1996 г. (утверждены Госгортехнадзором России 16.04.96 г.)

52 СТП 01-017-2000 Стандарт ОАО "ЛУКОЙЛ" "Дефектоскопия бурового, нефтепромыслового оборудования и сооружений", СПКТБ "Нефтегазмаш", Уфа, 2000 г.

53 "Методика оценки состояния трубопроводов с использованием магнитной памяти металла", НПО "Энергодиагностика", Москва, 1996 г.

54 "Экспресс метод контроля сварных соединений с использованием магнитной памяти металла", НПО "Энергодиагностика", Москва, 1997 г.

55 "Методика определения зон концентрации механических напряжений по остаточной намагниченности металла", НПО "Энергодиагностика", Москва, 1997 г.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Форма карты (схемы) детали или сборочной единицы арматуры

Карта (схема) детали или сборочной единицы арматуры

|

Наименование арматуры |

Тип |

Зав. N |

Неразрушающий метод контроля |

Эскиз

|

Сведения по арматуре |

Ультразвуковая толщинометрия |

||||||

|

Марка материала |

Тип толщиномера, |

||||||

|

Габариты |

|

|

Рабочая частота, МГц |

||||

|

Тип преобразователя |

|||||||

|

Номинальная толщина стенки, мм |

Крестовик |

Тройник |

Катушка |

Корпус задвижки |

НТД |

||

|

Ультразвуковая дефектоскопия |

|||||||

|

Давление, МПа |

Тип дефектоскопа, |

||||||

|

Температура, °С |

Рабочая частота, МГц |

||||||

|

Среда |

Угол преобразователя, град |

||||||

|

Положение детали |

Предельная чувствительность, мм |

||||||

|

Место установки |

НТД |

||||||

|

Дата ввода в эксплуатацию |

Цветная дефектоскопия |

||||||

|

Проникающий раствор |

|||||||

|

Проявляющий раствор |

|||||||

Контроль проводил

|

Должность |

И.о. фамилия |

Подпись, дата |

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Схемы УЗД поверхностей и сварных швов деталей и сборочных единиц арматуры

1 - прямой преобразователь; 2 - наклонный преобразователь

Рисунок Б.1 - Схема УЗД крестовика

1 - прямой преобразователь; 2 - наклонный преобразователь

Рисунок Б.2 - Схема УЗД тройника

1 - прямой преобразователь; 2 - наклонный преобразователь

Рисунок Б.3 - Схема УЗД катушки

1 - прямой преобразователь; 2 - наклонный преобразователь

Рисунок Б.4 - Схема УЗД корпуса задвижки

а - прямым лучом; б - однократно отраженным лучом; в - двукратно отраженным лучом

Стыковые сварные соединения

Угловые сварные соединения

1 - наклонный преобразователь

Рисунок Б.5 - Схема УЗД стыковых и угловых сварных швов

1 - наклонный преобразователь

Рисунок Б.6 - Схема перемещения искателя по поверхности при контроле сварного шва

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Схемы ультразвуковой толщинометрии деталей и сборочных единиц арматуры

,

,  ,

,  - места контроля толщины стенки

- места контроля толщины стенки

Рисунок В.1 - Схемы ультразвуковой толщинометрии крестовиков

- место контроля толщины стенки

- место контроля толщины стенки

Рисунок В.2 - Схемы ультразвуковой толщинометрии тройников

- место контроля толщины стенки

- место контроля толщины стенки

Рисунок В.3 - Схема ультразвуковой толщинометрии катушки

- место контроля толщины стенки

- место контроля толщины стенки

Рисунок В.4 - Схема ультразвуковой толщинометрии корпуса задвижки

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

Форма карты результатов цветного метода контроля

|

Наименование арматуры |

Тип |

Инв. N |

Зав. N |

Карта результатов цветного |

Эскиз

|

N шва |

|

|

|

|

Результаты контроля: |

|||

Контроль проводил

|

Должность |

И.о. фамилия |

Подпись, дата |

ПРИЛОЖЕНИЕ Д

(рекомендуемое)

Эскизы испытательных образцов для настройки чувствительности аппаратуры УЗД

- глубина прозвучивания (толщина контролируемой детали)

- глубина прозвучивания (толщина контролируемой детали)

Рисунок Д.1 - Эскиз испытательного образца для настройки чувствительности дефектоскопов с прямым преобразователем

1 - угловой отражатель; 2 - акустическая ось; 3 - наклонный преобразователь; 4 - образец контролируемого металла

Рисунок Д.2 - Эскиз испытательного образца для настройки чувствительности дефектоскопов с наклонным преобразователем

ПРИЛОЖЕНИЕ Е

(рекомендуемое)

Форма карты результатов УЗД

|

Наименование арматуры |

Тип |

Peг. N |

Зав. N |

Карта результатов УЗД |

Эскиз

Результаты контроля

|

N дефекта |

N сварного шва |

Вид дефекта |

Координаты дефекта, мм |

Глубина залегания дефекта, мм |

Протяженность дефекта, мм |

||

|

|

|

|

|||||

Контроль проводил

|

Должность |

И.о. фамилия |

Подпись, дата |

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

Форма карты результатов ультразвуковой толщинометрии

|

Наименование оборудования |

Тип |

Инв. N |

Зав. N |

Карта результатов ультразвуковой толщинометрии |

Эскиз

|

N точки |

|

|

|

Толщина |

|

1 |

||||

|

2 |

||||

|

3 |

||||

|

4 |

||||

Контроль проводил

|

Должность |

И.о. фамилия |

Подпись, дата |

ПРИЛОЖЕНИЕ И

(рекомендуемое)

Схемы контроля методом магнитной памяти металла элементов арматуры

1 - направление перемещения датчика прибора

Рисунок И.1 - Схемы контроля сварных швов элементов арматуры методом магнитной памяти металла

1 - датчик прибора; 2, 3, 4 - направление перемещения датчика прибора

Рисунок И.2 - Схемы контроля элементов арматуры методом магнитной памяти металла

ПРИЛОЖЕНИЕ К

(рекомендуемое)

Отбраковочная толщина стенок деталей и сборочных единиц арматуры

Таблица К.1 - Отбраковочная толщина стенок деталей и сборочных единиц арматуры

|

Наименование детали или сборочной единицы |

Номинальная толщина стенки, мм |

Отбраковочная толщина стенки, мм |

Примечание |

|

Арматура фонтанная АФКЭ1-65x21 |

|||

|

Крестовик |

37,0 |

33,7 |

рисунок В.1, а |

|

Тройник |

20,0 |

18,2 |

то же В.2, а |

|

Катушка |

22,5 |

20,5 |

" В.3 |

|

Корпус задвижки |

18,5 |

16,8 |

" В.4 |

|

Арматура фонтанная АФКЭ1-65x14 |

|||

|

Крестовик |

21,5 17,5 |

19,5 15,7 |

" В.1, б |

|

Тройник |

17,5 |

15,7 |

" В.2, а |

|

Катушка |

17,5 |

15,7 |

" В.3 |

|

Корпус задвижки |

18,0 |

16,0 |

" В.4 |

|

Арматура нагнетательная АН1-65x21 |

|||

|

Крестовик |

47 |

42,7 |

" В.1, в |

|

Тройник |

22,5 |

20,5 |

" В.2, б |

|

Корпус задвижки |

18,5 |

16,8 |

" В.4 |

ПРИЛОЖЕНИЕ Л

(рекомендуемое)

Примеры подготовки арматуры к испытанию

Рисунок Л.1 - Пример подготовки фонтанной арматуры к испытанию

Рисунок Л.2 - Пример подготовки нагнетательной арматуры к испытанию

ПРИЛОЖЕНИЕ М

(рекомендуемое)

Форма заключения

|

УТВЕРЖДАЮ |

|||||||||||||||||||||||

|

(должность руководителя организации, проводившей диагностирование и оценку остаточного ресурса арматуры) |

|||||||||||||||||||||||

|

(подпись) (и.о. фамилия) |

|||||||||||||||||||||||

|

" |

" |

г. |

|||||||||||||||||||||

|

(дата утверждения заключения) |

|||||||||||||||||||||||

|

М.П. |

|||||||||||||||||||||||

|

ЗАКЛЮЧЕНИЕ |

|||||||||||||||||||||||

|

На основании диагностирования, контрольных испытаний, расчетов на прочность и оценки остаточного ресурса (см. приложения), арматура |

|||||||||||||||||||||||

|

(тип, марка, зав. и инв. N) |

|||||||||||||||||||||||

|

, |

|||||||||||||||||||||||

|

отработавшая нормативный срок службы, принадлежащая |

|||||||||||||||||||||||

|

, |

|||||||||||||||||||||||

|

(наименование организации-владельца) |

|||||||||||||||||||||||

|

пригодна к дальнейшей эксплуатации на рабочие параметры |

|||||||||||||||||||||||

|

(параметры, на которые допускается эксплуатация арматуры) |

|||||||||||||||||||||||

|

среду(ы), указанные в паспорте арматуры. |

|||||||||||||||||||||||

|

Остаточный ресурс арматуры составляет |

|||||||||||||||||||||||

|

при условии соблюдения регламентных параметров эксплуатации, действующих нормативно-технических документов. |

|||||||||||||||||||||||

|

Дополнительно в процессе эксплуатации необходимо: |

|||||||||||||||||||||||

|

(перечислить мероприятия, выполнение которых обязательно при эксплуатации арматуры, |

|||||||||||||||||||||||

|

если таковые необходимы) |

|||||||||||||||||||||||

|

Приложения NN |

. |

||||||||||||||||||||||

|

Диагностирование и оценку остаточного ресурса арматуры проводил |

|||||||||||||||||||||||

|

(наименование организации) |

|||||||||||||||||||||||

|

(должность) |

(подпись) |

(и.о. фамилия) |

|||||||||||||||||||||

|

(должность) |

(подпись) |

(и.о. фамилия) |

|||||||||||||||||||||

|

(должность) |

(подпись) |

(и.о. фамилия) |

|||||||||||||||||||||

|

" |

" |

г. |

|||||||||||||||||||||

|

(дата утверждения заключения) |

|||||||||||||||||||||||

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц) в документе |

N докум. |

Входящий N сопроводи- |

Подпись |

Дата |

|||

|

изме- |

заме- |

новых |

аннули- |

||||||

)

) )

) (

( , мм

, мм (площадь контролируемого сварного шва), мм

(площадь контролируемого сварного шва), мм (околошовная зона), мм

(околошовная зона), мм