ОСТ 26.260.480-2003 Сосуды и аппараты из двухслойных сталей. Сварка и наплавка (с Изменением N 1)

ОСТ 26.260.480-2003

Группа В05

ОТРАСЛЕВОЙ СТАНДАРТ

СОСУДЫ И АППАРАТЫ ИЗ ДВУХСЛОЙНЫХ СТАЛЕЙ.

СВАРКА И НАПЛАВКА

Дата введения 2003-06-01

28.03. 2007 г.

ЛИСТ УТВЕРЖДЕНИЯ

ОСТ 26.260.480-2003

Изменение N 1

СОСУДЫ И АППАРАТЫ ИЗ ДВУХСЛОЙНЫХ СТАЛЕЙ.

СВАРКА И НАПЛАВКА

|

ОАО "ВНИИПТхимнефтеаппаратуры": |

|

|

Генеральный директор, к.т.н. |

В.А.Панов |

|

Заместитель генерального директора по НИР, к.т.н. |

В.Л.Мирочник |

|

Заведующий отделом стандартизации |

Ю.В.Сафрыгин |

|

Заведующий отделом сварки, к.т.н. |

А.И.Потапов |

|

Руководитель разработки, ведущий научный сотрудник, к.т.н. |

В.А.Крошкин |

|

Разработчики: |

|

|

Заведующий лабораторией |

В.И.Курило |

|

Старший научный сотрудник |

В.К.Красильников |

|

Инженер-технолог I кат. |

Т.И.Меняйлова |

|

ОАО "ВНИИнефтемаш": |

|

|

Генеральный директор, д.т.н. |

Н.П.Уманчик |

|

Заместитель генерального директора, к.т.н. |

В.Н.Ермолаев |

|

Разработчики: |

|

|

Заведующий отделом металловедения и сварки, к.т.н. |

А.Н.Бочаров |

|

Заведующий лабораторией сварки, к.т.н. |

Н.M.Королев |

|

СОГЛАСОВАНО |

|

|

Заместитель генерального директора по научно-производственной работе ОАО "НИИхиммаш", к.т.н. |

В.В.Раков |

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Техническим комитетом N 260 "Оборудование химическое и нефтегазоперерабатывающее" листом утверждения от 28.03.2007 с 01.04.2007

Изменение N 1 внесено изготовителем базы данных

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом "Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения" (ОАО "ВНИИПТхимнефтеаппаратуры") и открытым акционерным обществом "Всероссийский научно-исследовательский институт нефтяного машиностроения" (ОАО "ВНИИНЕФТЕМАШ"), с участием специалистов ОАО "Волгограднефтемаш" (Э.Б.Хрищанович, В.А.Лещенко, В.Ф.Комиссарова) и АООТ "ВНИИнефтехим" (В.М.Седов)

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ техническим комитетом по стандартизации 260 "Оборудование химическое и нефтегазоперерабатывающее" Листом Утверждения от 09.04.2003 г.

3 ВЗАМЕН РТМ 26-168-81

4 СОГЛАСОВАН Госгортехнадзором России письмом N 12.06/583 от 26.06.2003

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий отраслевой стандарт распространяется на ручную дуговую, автоматическую дуговую под флюсом, дуговую в защитных газах и электрошлаковую сварку двухслойных коррозионностойких сталей и коррозионностойкую наплавку при изготовлении сосудов и аппаратов для нефтеперерабатывающей, химической, газовой и других смежных отраслей промышленности.

ОСТ отражает также особенности заготовительных, сборочных операций, послесварочной термообработки деталей и аппаратов из двухслойных сталей.

Отраслевой стандарт не распространяется:

-

а) на сварку расчетных соединений двухслойного проката с углеродистыми, низколегированными или высоколегированными коррозионностойкими сталями аустенитными сварочными материалами;

-

б) на конструктивное оформление и приварку всех видов коррозионностойкой футеровки (листовая и полосовая облицовка, рубашки и др.), кроме гильзования штуцеров;

-

в) на сварку соединений трубопроводов из бесшовных двухслойных труб с внутренним коррозионностойким плакирующим слоем.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3836-83 Сталь электротехническая нелегированная тонколистовая и ленты. Технические условия

______________

* На территории Российской Федерации действует ГОСТ 6032-2003, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионностойкая. Технические условия

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ОСТ 26-02-1015-85 Крепление труб в трубных решетках

ОСТ 26-11-03-84 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-2044-83 Швы стыковых и угловых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 26-11-08-86 Соединения сварные. Механические испытания

РД 26-17-049-85 Организация хранения, подготовки и контроля сварочных материалов

РД 26-17-051-85 Полуавтоматическая сварка в защитных газах нефтехимической аппаратуры из углеродистых и низколегированных сталей

РД 26-17-77-87 Сварка электродуговая ручная и автоматическая под флюсом сосудов и аппаратов из углеродистых и низколегированных повышенной прочности сталей

РД 26.260.15-2001 Стилоскопирование основных и сварочных материалов и готовой продукции

РД 26.260.225-2001 Корпуса цилиндрических сосудов и аппаратов. Технология, методы обеспечения качества

РТМ 26-44-82 Термическая обработка нефтехимической аппаратуры и ее элементов с Изменением N 1

РТМ 26-49-71 Обечайки одношовные цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-50-71 Обечайки двухшовные цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-51-71 Корпуса цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-52-71 Днища элептические цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-53-71 Штуцера и люки цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-54-71 Опоры вертикальные сосудов и аппаратов. Типовые технологические процессы

РТМ 26-55-71 Опоры горизонтальные сосудов и аппаратов. Типовые технологические процессы

РТМ 26-56-71 Кольца укрепляющие цилиндрической аппаратуры. Типовые технологические процессы

РТМ 26-160-73 Определение рациональных границ применения развальцовки труб стандартных кожухотрубчатьгх теплообменников

РТМ 26-298-78 Сосуды и аппараты сварные стальные. Соединения из разнородных сталей

РТМ 26-320-79 Сварка дуговая автоматическая, ручная и электрошлаковая газонефтехимической аппаратуры из теплоустойчивых хромомолибденовых низколегированных сталей типа 12ХМ

РТМ 26-378-81 Сварка в защитных газах нефтехимической аппаратуры из разнородных сталей

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

ТУ 14-1-2219-77 Проволока стальная сварочная марок Св-10НЮ и Св-10Х2М

ТУ 14-1-2571-78 Проволока сварочная из стали марок Св-01Х23Н28М3Д3Т и Св-03Х23Н28М3Д3Т

ТУ 14-1-2795-79 Проволока стальная сварочная из коррозионностойких аустенитных марок Св-01Х18Н10 (ЭП550) и Св-01Х17Н14М2 (ЭП551)

ТУ 14-1-3648-83 Проволока сварочная из стали марки Св-08Г2СНТЮР

ТУ 14-1-4968-91 Проволока сварочная из сплава марок Св-08Х25Н9М7 (ЭП673), Св-08Х25Н60М10 (ЭП606), Св-08Х25Н25М3 (ЭП622), Св-36НГМТ (ЭП803)

ТУ 14-1-4981-91 Проволока стальная сварочная марок Св-06Х21Н7БТ (ЭП500), Св-08Х25Н20С3Р1 (ЭП532), Св-08Х15Н23В7Г7М2 (ЭП88), Св-08Х20Н9С2БТЮ (ЭП156), Св-01Х19Н18Г10АМЧ (ЭП690)

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У

ТУ 14-4-807-77 Электроды марки В-56У

ТУ 14-4-1276-76 Электроды марки ОЗЛ-37-2

ТУ 14-168-23-78 Электроды марки АНЖР-3У

ТУ 48-21-284-73 Проволока сварочная для автоматической сварки коррозионностойкого слоя сплава НМЖМц-28-2,5-1,5

(Измененная редакция, Изм. N 1).

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 Настоящий ОСТ разработан в соответствии с ОСТ 26-291, ПБ 03-384, с учетом действующих "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением" (ПБ 10-115) и является частью комплекса отраслевой нормативно-технической документации на сосуды и аппараты сварные стальные. ОСТ содержит необходимые сведения для разработки и составления технологических инструкций и единичных технологических процессов на сварку двухслойных сталей толщиной до 220 мм с плакирующим слоем из хромистых, хромоникелевых, хромоникельмолибденовых и хромоникельмолибденомедистых сталей и коррозионностойкую наплавку деталей и узлов, эксплуатируемых при температурах от минус 70 до 600 °С.

Автоматическую сварку под флюсом и термическую обработку стыковых соединений аппаратов из двуслойной стали толщиной более 220 мм, а электрошлаковую - более 160 мм следует производить по специальной технологической документации, согласованной с ОАО "ВНИИПТхимнефтеаппаратуры".

3.2 Руководствуясь требованиями Правил ПБ 03-164, настоящий ОСТ можно использовать при разработке программы и проведении исследовательской и производственной аттестации технологии сварки (наплавки) при изготовлении сосудов и аппаратов из двухслойной стали.

3.3 Настоящий ОСТ разработан в соответствии с требованиями нормативно-технической документации ЕСТПП в отрасли. Степень детализации технологических процессов сварки сосудов и аппаратов из двухслойных сталей устанавливается в зависимости от типа и характера производства сосудов и аппаратов. Разработка оптимального единичного рабочего технологического процесса сварки по данным настоящего ОСТ производится в результате всесторонней оценки технологичности конструкции изделий из двухслойных сталей и технологичности конструкции их сварных соединений.

3.4 В основных разделах ОСТ приведены типовые технологические операции: заготовительные, сварки, наплавки и термообработки сварных соединений из двухслойных сталей.

3.5 Элементы унификации типовых представителей сварных соединений и сборочных единиц для условий индивидуального и мелкосерийного производства, принятые в настоящем ОСТ, даны в Приложении А.

3.6 Единичные рабочие технологические процессы сварки, разрабатываемые с использованием данного ОСТ, должны выполняться на стандартных формах единой системы технологической документации (ЕСТД).

3.7 На рис.3.1 приведено принятое в данном ОСТ название частей сварного соединения двухслойных сталей.

1 - основной слой; 2 - переходный слой; 3 - плакирующий слой

Рисунок 3.1 - Схема сварного соединения двухслойной стали

Под слоем сварного шва понимается металл, наплавленный сварочными материалами одной марки в виде одного или ряда параллельных валиков, полностью заполняющих разделку кромок по ее ширине. Слой может быть однопроходным или многопроходным (по высоте). В данном случае толщина слоя соответствует толщине одного валика.

В ОСТ приняты следующие обозначения способов сварки: РДС - ручная дуговая сварка, АДС - автоматическая сварка под флюсом, ЭШС - электрошлаковая сварка.

3.8 Для выполнения сварки и наплавки должны применяться сварочное оборудование и измерительная аппаратура, позволяющие обеспечить заданные настоящим ОСТ режимы и надежность работы. Основные типы оборудования для сварки и наплавки, выпускаемого отечественной промышленностью, и их технические характеристики приведены в РД 26-17-77, РД 26-17-051, РТМ 26-320 и РТМ 26-53.

3.9 Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускается в пределах ±5% от номинального значения.

3.10 Все сварочные работы при изготовлении сосудов и аппаратов из двухслойных сталей должны производиться при температуре окружающего воздуха не ниже 0 °С. Сварку при более низких температурах разрешается производить при условии соблюдения требований, указанных в ОСТ 26-291. В монтажных условиях допускается производить сварку при температуре окружающей среды до минус 15 °С. В этом случае необходим местный подогрев со стороны основного слоя до температуры 100 °С на расстоянии 150 мм от края разделки. Эта температура суммируется с температурой подогрева, требуемой для сварки двухслойной стали, в нормальных температурных условиях.

3.11 Все сварные швы на двухслойных сталях подлежат клеймению, позволяющему установить фамилию сварщика, выполняющего эти швы. При этом клейма всех сварщиков ставятся с наружной стороны через дробь (в числителе - клеймо наружной стороны шва, в знаменателе - внутренней стороны) и располагаются в ряд по направлению от шва в последовательности, соответствующей порядку наложения швов и слоев шва.

Примечание - Вместо клеймения сварных швов допускается нанесение маркировки другим способом, например, гравировкой или несмываемой краской, обеспечивающим ее сохранность на весь период эксплуатации изделия, в соответствии с ОСТ 26-291.

3.12 К сварке сосудов и аппаратов из двухслойных сталей допускаются сварщики 1-го уровня аттестованные в соответствии с Правилами ПБ 03-273.

3.13 К руководству сварочными работами и контролю за соблюдением технологии и качества сварки допускаются специалисты II-IV уровней (ИТР, производственные и контрольные мастера), изучившие настоящий РД, чертежи, технологические процессы сборки и сварки конструкций из двухслойной стали.

3.14 Перед началом сварки промышленных изделий надлежит по рекомендованным режимам произвести сварку и испытания контрольных пластин. В зависимости от конкретных производственных условий допускается корректировка отдельных параметров режима сварки.

3.15 Настоящий ОСТ разработан с учетом работ, проведенных ОАО "ВНИИПТхимнефтеаппаратуры", ОАО "ВНИИнефтемаш", ОАО "НИИхиммаш", АООТ "ВНИИнефтехим", а также производственного опыта ОАО "Волгограднефтемаш", ОАО "Петрозаводскмаш", ОАО "ЭМК-АТОММАШ", изготавливающих аппараты из двухслойных сталей.

4 ТРЕБОВАНИЯ К ОСНОВНЫМ МАТЕРИАЛАМ

4.1 Требования к основным материалам, виды их испытаний и условия применения должны удовлетворять требованиям ОСТ 26-291, ГОСТ 10885, ГОСТ 19281 и техническим условиям, утвержденным в установленном порядке.

4.2 Двухслойный прокат для изготовления сосудов и аппаратов поставляется отечественными и зарубежными предприятиями в термически обработанном состоянии - нормализация или нормализация с высоким отпуском (при эксплуатации выше 350 °С). Широко применяемые импортные марки двухслойных сталей, их химический состав и соответствующие им отечественные аналоги приведены в таблицах 4.1-4.3. Применение импортных двухслойных сталей требует согласование со специализированной научно-исследовательской организацией и Госгортехнадзором России.

Таблица 4.1 - Широко применяемые импортные марки двухслойных сталей и соответствующие им отечественные аналоги

|

Марка стали |

|||

|

США, по ASTM |

ФРГ, по DIN |

Франция, по NF |

Отечественные аналоги |

|

Основной слой |

|||

|

A516 Gr60 |

НН (1.0425) |

A42 NFA36-205 |

Ст.3сп, 20К |

|

A516 Gr70 |

StE355 (1.1106) |

E355 NFA36-201 |

16ГС, 09Г2С |

|

A387 Gr12 |

13CrМо44 (1.7335) |

15CD4.05NFA36-206 |

12ХМ |

|

Плакирующий слой |

|||

|

А240 Тр405 |

X6Gr13 (1.4000) |

Z6C13 NFA36-572 |

08Х13 |

|

А240 Тр321 |

X6CrNiTi1810 (1.4541) |

Z6CNT18-11 |

08Х18Н10Т |

|

A240 Tp316Ti |

X6CrNiMoTi 17122 |

Z8CNDT17-12 |

08Х17Н13М2Т |

Таблица 4.2 - Химический состав основного слоя импортных двухслойных сталей

|

Марка стали |

Химический состав, % |

|||||

|

С, не более |

Mn |

Si |

S, не более |

Р, не более |

Прочие элементы |

|

|

ASTM A516 Gr60 |

0,25 |

0,60-0,90 |

|

0,040 |

0,035 |

- |

|

НН (1.0425) |

0,20 |

0,50-1,30 |

|

0,030 |

0,035 |

Cr |

|

А42 NFA36-205 |

0,18 |

|

|

0,040 |

0,040 |

Cr |

|

ASTM A516 Gr70 |

0,30 |

0,85-1,20 |

|

0,040 |

0,035 |

- |

|

StE355 (1.1106) |

0,18 |

0,90-1,65 |

0,10-0,50 |

0,015 |

0,025 |

|

|

E355N |

0,18 |

|

|

0,030 |

0,030 |

Nb, V по требованию |

|

ASTM A387 |

0,17 |

0,40-0,65 |

0,15-0,40 |

0,040 |

0,035 |

Cr=1,0/Cr=1,25; Mo=0,45-0,60 |

|

13СгМо44 (1.7335) |

0,08-0,18 |

0,40-1,00 |

0,10-0,35 |

0,030 |

0,035 |

Cr=0,70-1,10; Mo=0,40-0,60 |

|

15CD4.05NFA36-206 |

0,18 |

0,40-0,80 |

0,15-0,35 |

0,030 |

0,030 |

Cr=0,80-1,20; Mo=0,40-0,60 |

Таблица 4.3 - Химический состав плакирующего слоя импортных двухслойных сталей

|

Химический состав, % |

||||||||||

|

Марка стали |

С, не бо- |

Mn, не бо- |

Si, не бо- |

Cr |

Ni |

S, не более |

Р, не более |

Мо |

Прочие элементы |

Твер- |

|

ASTM А240 Тр405 |

0,08 |

1,00 |

1,00 |

11,5-14,5 |

|

0,030 |

0,040 |

- |

Al=0,10-0,30 |

183 |

|

X6Gr13 (1.4000) |

0,08 |

1,00 |

1,00 |

12,0-14,0 |

- |

0,030 |

0,045 |

- |

- |

185 |

|

Z6C13 NFA36-572 |

0,08 |

1,00 |

1,00 |

11,5-13,5 |

- |

0,030 |

0,040 |

- |

- |

- |

|

ASTM A240 Tp321 |

0,08 |

2,00 |

0,75 |

17,0-19,0 |

9,0-12,0 |

0,030 |

0,045 |

- |

Ti=5(C+N) |

217 |

|

X6CrNiTi1810 (1.4541) |

0,08 |

2,00 |

1,00 |

17,0-19,0 |

9,0-12,0 |

0,030 |

0,045 |

- |

Ti=5C |

- |

|

Z6CNT18-11 NFA36-209 |

0,08 |

2,00 |

1,00 |

17,0-19,0 |

10,0-12,0 |

0,030 |

0,040 |

- |

Ti=5C |

- |

|

ASTM A240 Tp316Ti |

0,08 |

2,00 |

0,75 |

16,0-18,0 |

10,0-14,0 |

0,030 |

0,045 |

2,00-3,00 |

Ti=5(C+N) |

217 |

|

X6CrNiMoTi 17122 (1.4571) DIN 17440 |

0,08 |

2,00 |

1,00 |

16,5-18,5 |

10,5-13,5 |

0,030 |

0,045 |

2,00-2,50 |

Ti=5C |

- |

|

Z8CNDT17-12 NFA36-209 |

0,10 |

2,00 |

1,00 |

16,0-18,0 |

11,0-13,0 |

0,030 |

0,040 |

2,00-2,50 |

Ti=5C |

- |

4.3 В сертификате на двухслойную сталь должны быть указаны: вид и режимы термической обработки, результаты испытаний коррозионностойкого слоя и другие требования ГОСТ 10885.

Примечание - Двухслойная сталь, предназначенная для эксплуатации при температурах свыше 350 °С в средах с требованием стойкости против МКК, должна содержать в плакирующим слоем из аустенитной стали не более 0,08% углерода.

4.4 Листы из двухслойных сталей толщиной более 25 мм, предназначенные для аппаратов, работающих под давлением более 4 МПа (40 кгс/см ), должны заказываться по ГОСТ 10885 с учетом требований, соответствующих 1-му классу сплошности сцепления слоев.

), должны заказываться по ГОСТ 10885 с учетом требований, соответствующих 1-му классу сплошности сцепления слоев.

Примечания.

1 Применение двухслойных сталей других классов сплошности допускается по согласованию со специализированной научно-исследовательской организацией.

2 В готовых изделиях допускаются расслоения, превышающие допустимые по 1 классу, при условии согласования со специализированной научно-исследовательской организацией.

4.5 В сертификате на поковки должны быть отражены требования и виды испытаний по ГОСТ 8479, группа IV.

4.6 В сертификате на трубы приводятся технические требования и виды испытаний в соответствии со стандартами, по которым эти трубы поставляются.

4.7 На заводе-изготовителе аппаратов двухслойная сталь, трубы и поковки до запуска в производство должны быть приняты ОТК.

4.8. При приемке проверяются:

-

а) соответствие сертификата условиям заказа и требованиям стандартов или технических условий на их поставку;

-

б) соответствие маркировки листов, поковок и труб данным сертификата;

-

в) качество поверхности листового проката, поковок и труб, которое должно удовлетворять требованиям стандартов или технических условий на их поставку.

4.9. В случае отсутствия в сопроводительных сертификатах на материалы отдельных показателей характеристик, регламентированных требованиями ГОСТ и технических условий, предприятие-изготовитель до запуска в производство должно провести дополнительные испытания материалов в соответствии с требованиями ОСТ 26-291.

5 УКАЗАНИЯ ПО ЗАГОТОВИТЕЛЬНЫМ РАБОТАМ

5.1 Общие положения

5.1.1 Хранение двухслойных листов в целях защиты от атмосферных осадков и загрязнений окалиной и ржавчиной рекомендуется производить в закрытых складских помещениях, а в случае отсутствия таковых допускается хранение листов на открытых площадках при условии их укрытия брезентом, слоем рубероида или толя.

5.1.2 Все заготовительные операции на двухслойной стали, выполняемые методом холодной и горячей обработки, производятся в основном теми же способами и на том же оборудовании, что и для углеродистых конструкционных сталей.

5.1.3 При выполнении заготовительных работ должны быть применены специальные меры предосторожности против механических повреждений плакирующего слоя и его загрязнения окалиной и ржавчиной от углеродистой стали. С этой целью заготовительные операции и межоперационную транспортировку двухслойной стали, рекомендуется выполнять при расположении листов плакирующим слоем кверху во избежание ее повреждений и загрязнений. В тех случаях, когда по технологическим условиям коррозионностойкая сторона располагается снизу, она должна быть защищена деревянными или алюминиевыми подкладками.

5.1.4 Механизированная правка двухслойной стали на листоправильных вальцах должна производиться плакирующим слоем кверху, причем верхние валки должны быть очищены от ржавчины.

5.1.5 Ручная правка двухслойных листов стальными кувалдами может производиться только со стороны основного металла, плакирующий слой при этом должен быть защищен снизу подкладками из алюминиевых или медных листов. Правка листов со стороны плакирующего слоя должна производиться только медными кувалдами или киянками.

5.1.6 Листы перед разметкой должны быть очищены от окалины, ржавчины и загрязнений.

5.1.7 В целях предохранения плакирующего слоя от повреждений при последующих заготовительных операциях разметка двухслойных листов в основном (кроме разметки под огневую резку) должна производиться со стороны плакирующего слоя.

5.1.8 В тех случаях, когда по условиям последующей обработки (например, кислородной резки) разметка производится со стороны основного слоя, двухслойные листы рекомендуется укладывать плакирующим слоем на деревянные или алюминиевые подкладки.

Оставление следов разметочных рисок и кернов на плакирующем слое готовых деталей не допускается, поэтому риски должны наноситься с особой осторожностью с расчетом их удаления при последующей обработке (резке, сверлении и т.д.).

5.1.9. Маркировка заготовок со стороны плакирующего слоя должна выполняться способами, не вызывающими его повреждение, например, краской.

5.1.10 Резка двухслойной стали может производиться как механическим, так и термическим способом (газопламенной или плазменной резкой). Механическая резка предпочтительнее в тех случаях, когда необходимо более точное соблюдение размеров и чистоты кромок.

5.1.11 Механическая резка двухслойной стали на гильотинных или пресс-ножницах с целью получения качественного реза и устранения возможности отрыва плакирующего слоя от основного металла должна производиться плакированной стороной кверху. Заусенец, образованный на металле основного слоя, должен быть удален путем зачистки. Механическая резка двухслойной стали на гильотинных и пресс-ножницах допускается плакированной стороной вниз при условии удовлетворительных результатов испытаний на сопротивление срезу между основным и плакирующим слоями.

5.1.12 Перед резкой рекомендуется очистить ножи от ржавчины и загрязнений: крепятся листы зажимами с применением медных или алюминиевых прокладок.

5.1.13 При газопламенной или плазменной резке двухслойной стали применение автоматизированных методов резки предпочтительнее в сравнении с ручной, так как обеспечивается более точное соблюдение размеров и чистоты кромок. Резка сталей 12МХ, 12ХМ, 15ХМ производится с подогревом 200-250 °С, а стали 15Х5М - 300-350 °С.

(Измененная редакция, Изм. N 1).

5.1.14 Газопламенная резка двухслойной стали производится со стороны углеродистого металла с использованием наконечника на один номер больше и снижением скорости резки на 10-15% по сравнению с резкой углеродистой стали той же толщины. При газопламенной резке двухслойных листов толщиной более 25 мм со стороны основного слоя возможно образование "выхватов" и "карманов" между основными и плакирующими слоями. При резке под углом получается более качественный рез на основной детали, а указанные дефекты образуются лишь в обрези.

5.1.15 В случае необходимости разделительной резки со стороны плакирующего слоя следует применять плазменную или кислородно-флюсовую резку. При использовании газопламенной резки в плакирующем слое предварительно прорубается канавка, а затем через нее производится вырезка углеродистого слоя обычным способом.

При резке со стороны плакирующего слоя его поверхность должна быть тщательно предохранена асбестовыми листами, нанесением защитного покрытия или другим способом от брызг расплавленного металла.

5.1.16 Воздушно-дуговая резка (графитовым или угольным электродом) допускается для двухслойных сталей, при условии обязательной последующей обработки всей поверхности реза шлифовальным кругом на глубину не менее 1 мм от максимальной впадины (следа) реза.

5.1.17 При газопламенной или плазменной вырезке отверстий под арматуру в собранных корпусах со стороны углеродистого металла надлежит принять тщательные меры к предохранению внутренней плакировки сосуда от выдуваемого шлака и брызг металла.

5.1.18 Разделка кромок под сварку производится любым методом механической обработки, а также пневматическим зубилом или шлифовальным кругом.

Допускается подготовка кромок газовой или плазменной резкой со стороны основного слоя из углеродистой, низколегированной кремнемарганцовистой стали с последующей зачисткой шлифмашинкой до чистогр металла, из теплоустойчивых сталей - на глубину не менее 1,0 мм от самой глубокой впадины.

Шероховатость поверхности после механической обработки должна быть не более Rz80 ГОСТ 2789.

(Измененная редакция, Изм. N 1).

5.1.19 При механической обработке кромок на кромкострогальных и других станках должны быть приняты соответствующие меры предосторожности против механических повреждений и загрязнений плакирующего слоя. При креплении листов рекомендуется применение медных или алюминиевых подкладок.

5.2 Рекомендации по гибке и калибровке обечаек из двухслойных сталей

5.2.1 Гибка (вальцовка) листов и калибровка обечаек из двухслойной стали может производиться как в холодном, так и в горячем состоянии.

5.2.2 Учитывая различия механических свойств основного и плакирующего слоев двухслойной стали, технологические операции гибки и калибровки должны производиться при соблюдении установленных режимов и условий, изложенных в настоящем разделе.

В основном эти условия и режимы связаны с пластическими свойствами двухслойных сталей и прочностью соединения между основным металлом и плакирующим слоем.

5.2.3 Гибку (вальцовку) рекомендуется производить на трехвалковой машине с приводными нижними валками, а калибровку на четырехвалковой машине. Верхний валок машины должен быть очищен от ржавчины и окалины, вмятины сглажены.

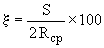

5.2.4 Гибка (вальцовка) листов и калибровка обечаек в холодном состоянии производится при наличии необходимой мощности гибочной машины и соблюдении степени допустимой деформации  3,5%, рассчитанной по формуле:

3,5%, рассчитанной по формуле:

%, (1)

%, (1)

где  - величина деформации металла;

- величина деформации металла;

- толщина листа, мм;

- толщина листа, мм;

- средний радиус обечайки, мм.

- средний радиус обечайки, мм.

В случае превышения этой величины следует либо подвергать термической обработке готовые обечайки, либо изготовлять их горячим способом (нагрев листа до температуры около 1000 °С, окончание гибки не ниже 700 °С).

5.2.5 Для облегчения получения при калибровке заданной кривизны по контуру обечайки из двухслойной стали после сварки продольного шва, выпуклость сварного шва должна быть минимальной в соответствии со стандартом на геометрию шва.

(Измененная редакция, Изм. N 1).

5.2.6 Для повышения гарантии высокой точности при холодной гибке и калибровке обечайки из двухслойной стали, необходимо строго выдерживать правильный радиус изгиба, установленного расчетом.

5.2.7 Рекомендуется холодную вальцовку листов производить на подкладном листе без предварительной подгибки кромок. При этом толщина подкладного листа должна быть в 2-3 раза больше вальцуемого и подкладной лист должен быть согнут под радиус меньше вальцуемого.

5.2.8 Вальцовка листа под ЭШС производится с предварительной подгибкой кромок. При вальцовке листа обечаек диаметром  2000 мм, допускается производить перегиб кромок на меньший радиус -

2000 мм, допускается производить перегиб кромок на меньший радиус -  (рис.5.1) с получением прямого участка по всей длине, шириной не менее 200 мм на сторону. При этом при холодной вальцовке деформация на участке перегиба не должна превышать 3,5%.

(рис.5.1) с получением прямого участка по всей длине, шириной не менее 200 мм на сторону. При этом при холодной вальцовке деформация на участке перегиба не должна превышать 3,5%.

Рисунок 5.1 - Схема перегиба кромок при вальцовке обечайки под ЭШС

5.2.9 Гибка листов из двухслойной стали и калибровка обечаек в горячем состоянии производится в следующих случаях:

- когда мощности оборудования не достаточно для изгиба листов требуемой толщины;

- когда максимальная степень деформации листа при гибке превышает 3,5%, особенно при толщине изгибаемого листа приблизительно 50 мм и более;

- когда термообработка после сварки совмещается с нагревом под калибровку.

5.2.10 Операция гибки, вальцовки и калибровки в нагретом состоянии подразделяется на два вида:

-

а) горячая гибка и калибровка - предварительный нагрев листов или обечаек из двухслойной стали до температуры выше

, соответствующей марки основного слоя;

, соответствующей марки основного слоя; -

б) теплая гибка и калибровка - предварительный нагрев листов или обечаек из двухслойной стали до температуры 690-710 °С.

5.2.11 Операция гибки (вальцовки) листов и калибровки обечаек из двухслойной стали в горячем или теплом состоянии производится с соблюдением режимов нагрева и остывании согласно табл.5.1.

Таблица 5.1 - Режимы нагрева при горячей и теплой гибке (вальцовке) и калибровке обечаек из двухслойных сталей

|

Режимы нагрева |

||||||||

|

При горячей деформации |

При теплой деформации |

|||||||

|

Марка стали основного слоя |

Наиме- |

Наиме- |

Темпе- |

Время выдержки при нагреве, мин |

Темпе- |

Темпе- |

Время выдержки при нагреве, мин |

Темпе- |

|

Углеродистые стали типа Ст.20 и низколегированные типа 09Г2С |

Лист, сварная карта, обечайка |

Гибка (вальцовка), калибровка обечайки |

930-950 |

1 мин |

700 |

690-710 |

1,5 мин на 1 мм толщины, но не менее 30 мин |

500 |

|

Теплоустойчивые низколегированные стали типа 12ХМ |

950-1000 |

800 |

1,5 мин на 1 мм толщины, но не менее 60 мин |

|||||

|

Примечание - Теплая калибровка производится, как правило, при местной правке обечаек в зоне сварного шва. |

||||||||

5.2.12 При горячей гибке (вальцовке) сварных карт и калибровке обечаек, сваренных с применением ЭШС, допускается совмещать нормализацию сварной карты или обечайки с нагревом под гибку или калибровку.

5.2.13 При горячей гибке (вальцовке) сварных карт и калибровке обечаек, сваренных с применением ЭШС, допускается совмещать нормализацию сварной карты или обечайки с нагревом под гибку или калибровку.

5.2.14 Теплая гибка сварных карт или калибровка обечаек, заваренных ЭШС, выполняется после предварительной термообработки - нормализации.

5.2.15 При выполнении операций горячей гибки листов и калибровки обечаек необходимо производить обязательный контроль температуры и учитывать время охлаждения листа (обечайки) во время транспортировки и нахождении в листогибочной машине. На графике (рис.5.2) приведены экспериментальные зависимости времени остывания обечаек от диаметра и толщины стенки.

Обозначение: 1 -  2800х70 мм; 2 -

2800х70 мм; 2 -  1000х60 мм; 3 -

1000х60 мм; 3 -  1000х50 мм;

1000х50 мм;

4 -  2200х60 мм; 5 -

2200х60 мм; 5 -  2400х50 мм.

2400х50 мм.

Рисунок 5.2 - Интенсивность остывания обечаек, в зависимости от диаметра и толщины

5.3. Рекомендации по горячей штамповке днищ и лепестков сферических днищ

5.3.1 Нагрев для горячей штамповки днищ и других элементов аппаратов из двухслойных сталей производится как в газовых, так и в электропечах.

5.3.2 При горячей штамповке время нахождения заготовки в печи определяется технологическим процессом и зависит от габаритных размеров заготовки, но предпочтительно не более одной смены.

5.3.3 Горячая штамповка днищ и лепестков из двухслойных сталей толщиной до 85 мм с основным слоем из стали типа 20, 09Г2С и теплоустойчивой стали типа 12ХМ производится при следующих режимах нагрева: загрузка заготовок при температуре печи 1100±40 °С, время нагрева и выдержка при этой температуре 1,5-2 мин на 1 мм толщины заготовки или пакета заготовок. Отсчет времени выдержки заготовок производится при наборе (после загрузки заготовок) требуемой температуры в соответствии с записью диаграммы. Температура конца штамповки днищ из стали типа 20, 09Г2С не ниже 700 °С, а из теплоустойчивой стали типа 12ХМ не ниже 800 °С. Охлаждение на воздухе.

5.3.4 Горячая штамповка днищ и лепестков из двухслойных сталей толщиной не менее 90 мм с основным слоем из стали типа 20, 09Г2С и теплоустойчивой стали типа 12ХМ производится при следующих режимах нагрева: загрузка заготовок при температуре печи не менее 800 °С, выдержка при температуре печи 800±30 °С 2-2,5 мин на 1 мм толщины заготовок, подъем температуры до 925 °С ±20 °С, со скоростью 100-150 °С/ч, выдержка при этой температуре 1,5-2 мин на 1 мм толщины. Отсчет времени выдержки заготовок производится при наборе (после загрузки заготовок) требуемой температуры в соответствии с записью диаграммы. Температура конца штамповки днищ из стали типа 20, 09Г2С не ниже 700 °С, а из теплоустойчивой стали типа 12ХМ не ниже 800 °С. Охлаждение на воздухе.

5.3.5 Термообработка после штамповки днищ производится по требованию чертежа или ОГМет завода-изготовителя в соответствии с п.3.12.6 ОСТ 26-291.

Примечание - В отдельных случаях допускается совмещение нормализации с нагревом под штамповку днищ из двухслойной стали по режимам, согласованным с ОАО "ВНИИПТхимнефтеаппаратуры".

5.3.6 После операции гибки, вальцовки и штамповки свариваемые кромки на ширине не менее 50 мм контролируются УЗД на отсутствие отслоений плакирующего слоя с оценкой по 1 классу сплошности по ГОСТ 10885.

6 ОСОБЕННОСТИ СВАРКИ И НАПЛАВКИ ДВУХСЛОЙНЫХ СТАЛЕЙ

6.1 Особенности сварки и наплавки двухслойных сталей с основным слоем из углеродистых и низколегированных сталей

6.1.1 Особенности образования сварного соединения двухслойных сталей обусловлены наличием в сварном соединении двух разнородных металлов с различными физическими и механическими свойствами. Поэтому сварку основного и наплавку плакирующего слоев необходимо вести раздельно, разными присадочными материалами, чтобы уменьшить возможность нежелательного перемешивания металлов.

Если при сварке основного слоя происходит одновременное плавление металла плакирующего слоя, то возможно существенное понижение пластичности сварного соединения, повышение его твердости и даже образование трещин. Места оплавления плакирующего слоя удалить методом вышлифовки с последующим травлением 30% раствором медного купороса, убедиться в полном удалении оплавленных участков. Места травления зачистить и протереть ветошью. Следы меди не допускаются.

(Измененная редакция, Изм. N 1).

6.1.2 Для сварки и наплавки конструкций из двухслойных сталей могут использоваться любые способы механизированной и ручной сварки, применяемые на предприятиях и обеспечивающие требуемые свойства металла шва и сварных соединений.

6.1.3 Методы и режимы сварки металла основного слоя двухслойных сталей должны быть максимально приближены к аналогичным данным по сварке монометалла из тех же марок сталей. Требования к технологии сварки аппаратуры из углеродистых, низколегированных и теплоустойчивых сталей при автоматической сварке под флюсом, сварке в защитных газах и ручной дуговой сварке регламентированы РД 26-17-77, РД 26-17-051 и РТМ 26-320.

6.1.4 Предварительный и сопутствующий подогрев устанавливается в зависимости от марки основного слоя двухслойной стали и толщины свариваемых деталей и сборочных узлов. В таблице 6.1 приведена температура предварительного и сопутствующего подогрева при сварке двухслойных сталей.

Таблица 6.1 - Минимальная температура предварительного и сопутствующего подогрева при сварке

|

Марка стали основного слоя |

Номинальная толщина двухслойной стали, мм |

Минимальная температура подогрева, °С |

|

Ст.3сп, 20К |

до 50 |

- |

|

св. 50 |

100 |

|

|

16ГС, 09Г2С, 09Г2, 15Г2СФ |

до 50 |

- |

|

св. 50 |

150 |

|

|

12МХ, 12ХМ, 15ХМ |

до 12 |

- |

|

14-25 |

150 |

|

|

св. 25 |

200 |

Примечание. Для углеродистых и низколегированных кремнемарганцовистых сталей температура подогрева указана для "жестких узлов" - вварка штуцеров, люков в корпус, днища и т.д.

(Измененная редакция, Изм. N 1).

6.1.5 Наплавка коррозионностойкого слоя при изготовлении аппаратов из двухслойной стали является частным случаем сварки изделий из разнородных сталей. При наплавке на конструкционную сталь высоколегированной стали необходимо использовать электродные материалы аустенитного класса с достаточным запасом аустенитности для предотвращения образования хрупких участков с мартенситной структурой в первом слое.

Для приближенной оценки химсостава и свойств высоколегированной наплавки целесообразно использовать структурную диаграмму Шеффлера, позволяющую учитывать влияние того или иного элемента на образование структуры и химического состава шва: ферритообразующего элемента - хрома и аустенитообразующего - никеля. Эта диаграмма облегчает предварительный подбор необходимых присадочных материалов и выбор режимов сварки.

6.1.6 Значения предельных долей участия конструкционной стали в высоколегированном наплавленном металле, до которых сохраняются удовлетворительные эксплуатационные свойства, твердость и относительное удлинение аустенитного шва, выполненного различными сварочными материалами, приведены в таблице 6.2. Для удобства использования эти данные объединены в условные группы. Аустенитные присадочные материалы, обеспечивающие в шве с большими долями участия основного металла допустимые твердость (не более 220 НВ) и удлинение (не менее 18%), могут использоваться для условий наплавки с меньшими долями участия основного металла.

Таблица 6.2 - Предельные доли участия основного металла конструкционной перлитной стали в высоколегированном металле наплавки

|

Доля участия, % |

Условная группа |

Сварочная проволока |

Электроды |

|

|

Марка |

Тип по ГОСТ 10052 |

|||

|

30 |

А2 |

Св-08Х20Н9Г7Т |

ОЗЛ-6 |

Э-10Х25Н13Г2 |

|

Св-08Х21Н10Г6 |

ЦЛ-9 |

Э-10Х25Н13Г2Б |

||

|

Св-06Х25Н12ТЮ |

ЗиО-8 |

Э-10Х25Н13Г2 |

||

|

Св-08Х25Н13 |

||||

|

Св-07Х25Н12Г2Т |

||||

|

Св-08Х25Н13БТЮ |

||||

|

Св-30Х25Н16Г7 |

||||

|

45 |

A3 |

Св-10Х16Н25АМ6 |

ЭА-395/9 |

Э-11Х15Н25М6АГ2 |

|

Св-09Х16Н25М6АФ |

АНЖР-3У |

Э-08Х24Н25М3Г2 |

||

|

ЭП622 (08Х25Н25М3) |

АНВ-17 |

Э-02Х19Н18Г5АМ3 |

||

|

ЭП582 (07Х15Н35Г7М6Б) |

НИАТ-5 |

Э-11Х15Н25М6АГ2 |

||

|

ЭП690 (01Х19Н1810АМЧ) |

ЦТ-10 |

Э-11Х15Н25М6АГ2 |

||

|

60 |

А4 |

ЭП606 (09Х25Н60М10) |

АНЖР-1 |

Э-08Х25Н60М10Г2 |

|

ЭП607 (Х35Н40М4) |

АНЖР-2 |

Э-06Х25Н40М7Г2 |

||

|

ЭП673 (08Х25Н40М7) |

||||

|

ЭП829 (08Х30Н40М6ТБ) |

||||

|

ЭП775 (08Х15Н70Г5Б2Т) |

||||

|

Примечания.

|

||||

Для наибольшего приближения свойств исходного высоколегированного присадочного металла к свойствам металла наплавки необходимо обеспечивать минимально возможную долю участия основной углеродистой (низколегированной) стали в шве.

6.1.7 При ручной дуговой однослойной наплавке высоколегированными электродами на малоуглеродистую (низколегированную) сталь на оптимальных режимах тока доля участия основного металла не превышает 25-30%, во втором и последующих слоях доля участия основного металла (углеродистой стали) соответственно уменьшается.

6.1.8 Использование автомата как для сварки основного, так и наплавки плакирующего слоев требует точной сборки и высокой культуры выполнения сварного соединения. Поэтому наиболее целесообразно при выполнении стыковых и угловых соединений двухслойной стали использовать автоматы для сварки основного слоя. Замена ручной наплавки плакирующего слоя на автоматическую должна быть всесторонне оценена на предприятии при разработке единичного конкретного технологического процесса.

6.1.9 Механизированные методы сварки-наплавки характеризуются наличием ряда регулируемых параметров: сварочным током, напряжением дуги, плотностью и полярностью тока, скоростью сварки и другими, величина которых относительно стабильно сохраняется в процессе сварки.

Учитывая известные зависимости влияния изменения этих параметров на форму и доли участия основного металла в шве, устанавливаются оптимальные режимы сварки-наплавки, обеспечивающие минимальное проплавление и, как следствие, необходимую пластичность, твердость и коррозионную стойкость металла шва. При этом можно отметить, что на уменьшение доли участия основного металла в шве наиболее существенно влияют: использование прямой полярности при сварке под флюсом, увеличение скорости сварки и снижение сварочного тока.

6.1.10 Приведенные выше данные отражают основные особенности сварки и наплавки при изготовлении сосудов и аппаратов из двухслойных сталей. Технологический процесс сварки и наплавки с использованием рекомендаций настоящего ОСТ устанавливает способы и технические средства, являющиеся оптимальными сочетаниями основных норм, правил, требований, методов, регламентированных многочисленными стандартами всех категорий (ГОСТ, OCT, СТП, РД). Единичный рабочий технологический процесс сварки должен быть оптимальным, экономически обоснованным конструкторско-технологическим решением с учетом конкретных условий производства на предприятии.

6.1.11 В качестве основного способа сварки двухслойной стали, принята следующая схема последовательности:

- сварка основного слоя шва материалами, рекомендованными для стали этого слоя;

- выполнение переходного слоя шва;

- выполнение плакирующего слоя шва.

Возможно выполнение сварки другими способами, а которых совмещаются функции переходного и плакирующего швов за счет применения соответствующих сварочных материалов или сварки полностью аустенитными материалами и др.

6.1.12 Оптимальным, по характеру напряженного состояния, является такое сварное соединение, в котором переходный шов совмещен с плакирующим, а плоскость раздела между аустенитным и перлитным швами, по возможности, ближе совпадает с плоскостью раздела слоев двухслойной стали.

Выпуклость переходного шва не должна располагаться выше линии раздела более чем на 1/3 толщины плакирующего слоя, см. рис.6.2*.

Рисунок 6.2 - Усиление переходного слоя шва двухслойной стали

________________

* Нумерация рисунка соответствует оригиналу. - Примечание изготовителя базы данных.

(Измененная редакция, Изм. N 1).

6.1.13 К плакирующему слою шва предъявляются следующие требования:

- толщина этого слоя (с равноценной коррозионной стойкостью), включая его усиление, должна быть не меньше толщины плакирующего слоя свариваемого биметалла;

- при наличии в чертежах требования по ограничению ферритной фазы металл плакирующего слоя шва должен соответствовать этому требованию;

- для предотвращения склонности к МКК сварных швов соотношение титана и ниобия к углероду в них должно соответствовать следующим пределам: Ti/C 7; Nb/C

7; Nb/C 8.

8.

Предусмотренные технологией сварочные материалы, режимы сварки и количество плакирующих слоев шва должно обеспечить необходимое содержание в плакирующем слое шва основных легирующих элементов - хрома, никеля, молибдена и др. в зависимости от марки стали.

6.1.14 При изготовлении аппаратов из двухслойных сталей усиление сварных швов, как правило, не снимается, а у деталей внутренних устройств делается местная выемка в местах прилегания к сварному шву.

6.1.15 В корпусах теплообменников и колонных аппаратов, когда необходима зачистка заподлицо внутренних швов, должна быть предусмотрена соответствующая технология сварки и наплавки, обеспечивающая коррозионную стойкость зачищенного шва. В этих случаях, последний плакирующий слой должен иметь минимально возможную величину усиления, удаление которого не уменьшает толщину коррозионностойкого плакирующего слоя шва ниже минимально допустимой величины, которая при отсутствии других указаний должна быть равной толщине плакирующего слоя двухслойной стали, а усиление переходного слоя не должно существенно превышать линию раздела основного и плакирующего слоев, согласно п.6.1.12.

6.1.16 На штампуемых деталях усиление шва при необходимости должно быть выполнено после штамповки.

6.2 Особенности сварки и наплавки двухслойных сталей с основным слоем из низколегированных теплоустойчивых сталей типа 12ХМ

6.2.1 Особенности сварки и наплавки двухслойных сталей с основным слоем из низколегированных теплоустойчивых сталей включают требования подраздела 6.1 и дополнительные требования, изложенные в настоящем подразделе.

6.2.2 Выполнение прихваток, сварка основного и наплавка переходного слоев двухслойных сталей с основным слоем из низколегированных теплоустотойчивых сталей, а также наплавка переходного слоя на детали из низколегированных теплоустойчивых сталей производится с предварительным и сопутствующим подогревом, согласно таблице 6.1.

Многослойная сварка, наплавка плакирующего (коррозионностойкого) слоя производится без подогрева, при этом каждый проход выполняется после остывания предыдущего до температуры не выше 100 °С.

6.2.3 Ширина зоны нагрева, прилегающая к шву, должна быть не менее двойной ширины сварного шва, но не менее 60 мм. Контроль подогрева осуществляется термометром термоцифровым (ТТЦ-1) или термокарандашом индикаторным по ТУ 6-10-1110.

6.2.4 Сварку с предварительным и сопутствующим подогревом следует производить без перерыва. При вынужденных перерывах в процессе сварки температура сварного соединения не должна уменьшаться ниже установленной более чем на 50 °С вплоть до возобновления сварки.

6.2.5 При автоматической сварке под флюсом и ручной дуговой сварке после каждого прохода производить выбивку шлака в горячем состоянии, при этом шов и прилегающую к нему зону основного металла подвергать тщательному визуальному осмотру с целью выявления трещин и других дефектов.

Выявленные при визуальном послойном контроле дефекты должны быть устранены до наложения последующих проходов.

6.2.6 Во время сварки и остывания соединения принять меры к тому, чтобы не было сквозняков. Для защиты сварщика от воздействия подогретого металла необходимо использовать войлок. Сварщика обеспечить суконной спецодеждой и валенками.

6.2.7 Для стыковых продольных и кольцевых швов соединений аппарата с толщиной стенки до 36 мм, угловых соединений до толщины 30 мм, наплавка патрубков, фланцев и трубных решеток время от момента окончания сварки до начала термообработки не ограничено. В остальных случаях время после окончания сварки до термообработки ограничивается 72 часами. В случае проведения термического отдыха сварных соединений непосредственно после сварки - время до термообработки не ограничивается. Режим термического отдыха: температура 300-350 °С; выдержка 2-3 часа.

6.2.8 Аргонодуговую сварку корня шва основного слоя стыковых соединений допускается выполнять без подогрева вне зависимости от марки стали и толщины свариваемых деталей.

6.2.9 Сварку двухслойных сталей толщиной до 12 мм допускается выполнять без предварительного и сопутствующего подогрева.

6.2.10 С целью повышения стойкости сварных соединений против холодных трещин допускается применение аргонодуговой сварки неплавящимся электродом проволокой марки Св-08А или Св-08Г2С для корневых швов основного слоя из теплоустойчивых сталей.

6.2.11 Сварка с подогревом ведется поочередно двумя сварщиками, которые меняются через 10-15 минут работы.

6.2.12 Сварка выполняется "ниточными" швами - малого сечения, с использованием режимов сварки, обеспечивающих малую погонную энергию сварки.

В процессе сварки все усадочные раковины (кратеры) должны быть заполнены или выведены на специально приваренные планки.

6.2.13 Выборка корня шва или дефектного места может производиться механическим способом или воздушно-дуговой строжкой (РВД) с подогревом, с последующей зачисткой шлифмашинкой до чистого металла на глубину не менее 1 мм не позднее 3-х часов после охлаждения.

6.2.14 При выборке металла шва РВД, как и при сварке, не допускается остывание зоны прилегающего металла до температуры ниже установленной на 50 °С. Работу выполняют два рубщика, которые меняются через 10-15 мин работы.

6.2.15 Предварительный и сопутствующий подогрев производится со стороны основного слоя газовыми горелками или другими средствами подогрева.

6.2.16 При подогреве необходимо обеспечить равномерную температуру на всем участке свариваемых кромок. Скорость нагрева не более 120-150 °С/ч.

6.2.17 После окончания сварки должно быть медленное остывание сварного соединения на спокойном воздухе (без сквозняков) или с теплоизоляцией (асбест, шлаковата).

6.2.18 При составлении технологического процесса, а также при проведении сварочных работ, следует особо обратить внимание на защиту сварщика от излучения тепла от нагретых изделий и наличие вентиляции при сварке внутри аппарата.

7 СВАРОЧНЫЕ МАТЕРИАЛЫ И МЕТОДЫ СВАРКИ И НАПЛАВКИ

7.1 Требования к сварочным материалам

7.1.1 Сварочные материалы, применяемые при изготовлении сосудов, аппаратов и их элементов должны удовлетворять требованиям соответствующих стандартов или технических условий, что должно быть подтверждено сертификатом.

7.1.2 Поступающие на предприятие сварочные материалы должны быть приняты ОТК.

7.1.3 Электроды должны быть проконтролированы:

- на сварочно-технологические свойства, согласно ГОСТ 9466 - каждая партия электродов;

- на соответствие содержания легирующих элементов нормированному составу путем стилоскопирования наплавленного металла, выполненного легированными электродами (типа Э-09Х1М, Э-09Х1МФ, аустенитных и др.).

В случае несоответствия данных сертификата данным ярлыка и в других обоснованных случаях завод-потребитель должен производить контрольную проверку качества электродов согласно требованиям стандартов или технических условий.

7.1.4 Каждая бухта (моток, катушка) легированной сварочной проволоки должна быть проконтролирована:

- на наличие основных легирующих элементов, регламентированных ГОСТ 2246 или технических условий, путем стилоскопирования;

- проверяется наличие сертификатов на поставляемую проволоку и соответствие их данным требованиям ГОСТ 2246 и технических условий;

- наличие бирок на мотках и соответствие их сертификатам;

- состояние поверхности проволоки в соответствии с ГОСТ 2246 или техническим условиям.

В случае несоответствия данных сертификата данным бирки или отсутствия сертификата завод-потребитель должен провести анализ химического состава сварочной проволоки, а при необходимости - испытание наплавленного металла или металла шва в соответствии с требованиями ГОСТ 2246 или технических условий.

7.1.5 При приемке флюса проверяется:

- наличие сертификата на поставленный флюс и соответствие его данных требованиям стандарта или технических условий;

- наличие ярлыков на мешках или другой таре и соответствие их данных сертификатам;

- сохранность упаковки.

В случае несоответствия данных сертификата данным ярлыков завод-потребитель должен проводить испытания сварочного флюса в соответствии с ГОСТ 9087.

7.1.6 Независимо от ярлыка на каждой упаковочной единице флюса бюро внешней приемки ОТК дает заявку в ЦЗЛ для проверки флюса каждой поступающей партии флюса на соответствие требованиям ГОСТ 9087 по влажности и гранулометрическому составу.

7.1.7 При приемке защитного газа проверяется:

- наличие сертификата на поставляемый защитный газ;

- наличие ярлыков на баллонах и соответствие их данных сертификатам;

- чистота защитного газа по сертификатам.

Перед использованием каждого нового баллона производится пробная наплавка валика длиной 100-200 мм на пластину с последующим визуальным контролем на отсутствие недопустимых дефектов или на "технологическое пятно" путем расплавления пятна диаметром 15-20 мм.

7.1.8 Независимо от наличия сертификатов при входном контроле, перед запуском в производство сварочных материалов аустенитного класса с требованием стойкости против МКК, производится их испытание на стойкость против межкристаллитной коррозии (ГОСТ 6032, метод AM) наплавленного металла или плакирующего слоя сварного соединения, работающего при температуре свыше 350 °С согласно табл.7.1, при ручной аргонодуговой сварке и наплавке испытание на МКК можно не производить при условии содержания в проволоке Ti 8С и Nb

8С и Nb 10C. Условия выполнения наплавки на пластины коррозионностойкого слоя для испытания на МКК сварочных материалов приведены в табл.7.1. Результаты испытаний считаются окончательными и вносятся в паспорт аппарата.

10C. Условия выполнения наплавки на пластины коррозионностойкого слоя для испытания на МКК сварочных материалов приведены в табл.7.1. Результаты испытаний считаются окончательными и вносятся в паспорт аппарата.

Таблица 7.1 - Условия выполнения коррозионностойкой наплавки для испытания на МКК образцов с провоцирующим нагревом для аппаратов, работающих при температуре выше 350 °С

|

Марка электродов и сварочной проволоки |

Диаметр электрода и проволоки, |

Марка стали пластин для наплавки |

Способ |

Флюс |

Вид |

Размеры пластин, размеры наплавки, мм |

|

ОЗЛ-6, ЦЛ-9 - для переходного слоя; ЦЛ-11, ЦТ-15 - для |

3-5 |

Ст.3сп, 09Г2С, 16ГС |

Ручная дуговая |

- |

Высокий отпуск - температура нагрева 640-660 °С. Время выдержки - 20 час. Охлаждающая среда - воздух. Темплеты проходят термообработку вместе с низколегированной основой. |

(40-60)х150х450. Ширина наплавки 100...120. Длина наплавки 450. |

|

Св-07Х25Н12Г2Т, Св-08Х25Н13БТЮ, Св-06Х25Н12ТЮ - для переходного слоя; Св-05Х20Н9ФБС, Св-08Х25Н13БТЮ, Св-07Х18Н9ТЮ - для плакирующего слоя |

3-5 |

Автоматическая под флюсом |

АН-26С |

|||

|

Примечания.

|

||||||

При эксплуатации аппаратов до 350 °С испытания на МКК наплавленного металла или плакирующего слоя сварного соединения производятся в соответствии с требованиями ОСТ 26-291. Метод испытания по ГОСТ 6032 должен быть указан в проекте.

7.1.9 Подготовленные к сварке сварочные материалы следует хранить в сушильных шкафах при температуре 50-80 °С или в сухих отапливаемых помещениях при температуре не ниже 18 °С в условиях, предохраняющих их от загрязнения, ржавления, увлажнения и механических повреждений. Относительная влажность воздуха - не более 50%. Организация хранения, подготовки и контроля сварочных материалов должна соответствовать требованиям РД 26-17-049.

7.1.10 Использование электродов и флюсов в случае нарушения условий хранения, приведенных в п.7.1.9, не допускается.

Применение этих материалов разрешается только после проведения повторной прокалки по режимам согласно паспортам, техническим условиям и другой нормативной документации и проверке сварочно-технологических свойств электродов по ГОСТ 9466 и флюсов по ГОСТ 9087.

7.1.11 Сварочная проволока должна быть ровной, без перегибов, на ее поверхности не должно быть трещин, окалины, масел, следов коррозии и других загрязнений.

7.1.12 Очистку, прокалку, маркировку, упаковку, хранение и выдачу сварочных материалов следует организовать так, чтобы исключит возможность перепутывания различных марок и партий.

7.2 Сварочные материалы и методы сварки основного слоя

7.2.1 Сварочные материалы должны обеспечивать механические свойства металла шва или наплавленного металла не ниже марки стали основного слоя согласно требованиям ОСТ 26-291.

7.2.2 Основные марки сварочных материалов для сварки основного слоя и условия их применения для каждой марки двухслойной стали приведены в таблицах 7.2-7.5. Условия применения сварных соединений, выполненных указанными сварочными материалами, должны также соответствовать условиям применения металла основного слоя двухслойных сталей, см. ОСТ 26-291.

Таблица 7.2 - Сварочные материалы для ручной дуговой сварки основного слоя двухслойных сталей

|

Марка стали основного слоя |

Тип электрода |

Марка электрода |

Условия применения |

|

Ст.3сп, 20К |

Э42 |

АНО-5, АНО-6 и др. |

От -15 до 425 °С |

|

Э46 |

АНО-3, АНО-4, МР-3 и др. |

||

|

Э42А |

УОНИ-13/45 и др. |

От -30 до 425 °С |

|

|

Э46А |

УОНИИ-13/55К, К-11 и др. |

От -40 до 425 °С |

|

|

Э50А |

УОНИ-13/55, АНО-27 и др. |

по табл.3 ОСТ 26-291 |

|

|

16ГС, 15Г2СФ |

Э50А |

УОНИ-13/55, АНО-27 и др. |

От -40 до 475 °C |

|

09Г2С |

Э50А |

УОНИ-13/55, АНО-27 и др. |

От -60 до 475 °С, От -70 до 475 °С при условии |

|

09Г2С |

- |

АНО-25, ВП-4, ВП-6 и др. |

От -70 до 475 °С |

|

12МХ |

Э-09МХ |

ОЗС-11 и др. |

Oт 0 дo 540 °C |

|

Э-09Х1М |

ТМЛ-1У, ТМЛ-2У и др. |

От 0 до 560 °С |

|

|

12ХМ, |

Э-09Х1МФ |

ЦЛ-39, ЦУ-2XM, ТМЛ-1У, ТМЛ-2У, ТМЛ-3У, ЦЛ-20 |

От 0 до 560 °С |

|

Примечание - Условия применения всех сварочных материалов дополнительно ограничиваются условиями применения свариваемых сталей по ОСТ 26-291. |

|||

Таблица 7.3 - Сварочные материалы для автоматической сварки под флюсом основного слоя двухслойных сталей

|

Марка стали основного слоя |

Марка проволоки по ГОСТ 2246 |

Марка флюса по ГОСТ Р 52222 |

Условия применения |

|

Ст.3сп, 2 |

Св-08, Св-08А |

АН-348А, ОСЦ-45, ОСЦ-45М, ФЦ-16 (ФЦ-16А) по ОСТ 24.948.02, АНЦ-1 по ТУ 108.2219 |

От минус 20 до 425 °С |

|

Св-08ГА, Св-10ГА |

От минус 30 до 425 °С. |

||

|

16ГС, |

Св-08ГА, Св-10ГА, |

АН-22, АН-47, |

От минус 40 до 475 °С |

|

09Г2С |

Св-08ГА, |

АН-22, АН-47, АН-43 |

От минус 60 до 475 °С |

|

09Г2С |

Св-10НМА, |

АН-22, АН-47, АН-43 |

От минус 60 до 475 °С |

|

09Г2С |

Св-08ГА, |

АН-22, АН-47, АН-43 |

От минус 70 до 475 °С |

|

09Г2С |

Св-10НЮ |

АН-22 |

От минус 70 до 475 °С |

|

12МХ |

Св-08МХ, Св-08ХМ |

АН-22, АН-348А |

От 0 до 540 °С |

|

12ХМ,15ХМ |

Св-08ХМ, |

АН-22, АН-348А, АН-43 |

От 0 до 560 °С |

|

Примечание - Для соединений эксплуатируемых при минус 70 °С допускается применение проволоки Св-08ГА в сочетании с проволоками Св-10НЮ или Св-10НМА, которыми завариваются поверхностные слои. |

|||

Таблица 7.4 - Сварочные материалы для сварки в защитных газах основного слоя двухслойных сталей

|

Марка стали основного слоя |

Марка проволоки, диаметр по ГОСТ 2246 |

Защитный газ |

Условия применения |

|

Ст.3сп, 20К, 16ГС, 15Г2СФ |

Св-08Г2С, |

Углекислый газ |

От минус 40 до 475 °С |

|

09Г2С |

Св-08Г2С, |

Углекислый газ |

От минус 60 до 475 °С |

|

09Г2С |

Св-08Г2С, |

Аргон, смеси газов: |

От минус 70 до 475 °С |

|

09Г2С |

Св-08Г2СНТЮР, |

Углекислый газ |

От минус 70 до 475 °С |

|

12МХ |

Св-08MX, Св-08ХМ, |

Углекислый газ |

От 0 до 540 °С |

|

12XM, 15XM |

Св-08ХМ, Св-04Х2МА, |

Углекислый газ |

От 0 до 560 °С |

|

Примечания.

|

|||

Таблица 7.5 - Сварочные материалы для электрошлаковой сварки основного слоя двухслойных сталей

|

Марка стали основного слоя |

Марка проволоки |

Марка флюса |

Условия применения |

|

Ст.3сп |

Св-08ГА |

АН-8, АН-22 |

По обязательному приложению 2 ОСТ 26-291 при условии нормализации и высокого отпуска |

|

20К |

Св-10Г2, Св-08ГС, |

||

|

15Г2СФ |

Св-10НМА, Св-10Г2, |

||

|

16ГС, 09Г2С |

Сз-08Г2С, Св-08ГС, |

||

|

12МХ, 12ХМ |

Св-04Х2МА, Св-08ХМ, |

||

|

Примечания.

|

|||

(Измененная редакция, Изм. N 1).

7.2.3 Сварка основного слоя должна производиться по технологическому процессу, составленному в соответствии с настоящим OCT.

7.2.4 Для основного слоя необходимо использовать методы и режимы ручной дуговой сварки, автоматической под флюсом, сварки в защитных газах и электрошлаковой сварки, подробно регламентированные РД 26-17-77, РД 26-17-051, РД 24.942.02, разработанными ОАО "ВНИИПТхимнефтеаппаратуры". Порядок выполнения сварки швов основного слоя из теплоустойчивых сталей типа 12ХМ с предварительным и сопутствующим подогревом и последующей термической обработкой в соответствии с РТМ 26-320.

7.3 Сварочные материалы и методы сварки плакирующего слоя

7.3.1 Сварка коррозионностойкого плакирующего слоя стыковых и угловых соединений двухслойной стали, а также наплавка внутренних и привалочных поверхностей штуцеров и люков производится по технологическому процессу, составленному в соответствии с настоящим OCT.

7.3.2 Для сварки коррозионностойкого плакирующего слоя сварных конструкций из двухслойных сталей следует использовать сварочные материалы, указанные в табл.7.6-7.8. При установлении оптимальных методов и режимов сварки плакирующего слоя надлежит всесторонне учитывать особенности образования коррозионностойкого шва, указанные в разделе 6.

Таблица 7.6 - Электроды для РДС переходного и плакирующего слоев

|

Марка стали плакирующего слоя |

Слой шва |

Электроды |

Примечание |

|

|

Тип электрода |

Марка электрода |

|||

|

08Х13 |

Переходный и плакирующий |

Э-10Х25Н13Г2 |

ОЗЛ-6 |

Рекомендуемая марка |

|

Э-10Х25Н13Г2Б |

ЦЛ-9 |

Допускаемые марки |

||

|

Э-11Х15Н25М6АГ2 |

ЭА-395/9 |

|||

|

08Х24Н25М3Г2 |

АНЖР-3У |

|||

|

08Х22Н6Т |

Переходный |

Э-10Х25Н13Г2 |

ОЗЛ-6 |

Рекомендуемая марка |

|

Э-10Х25Н13Г2Б |

ЦЛ-9 |

Допускаемые марки |

||

|

Э-11Х15Н25М6АГ2 |

ЭА-395/9 |

|||

|

08Х24Н25М3Г2 |

АНЖР-3У |

|||

|

08Х22Н6Т |

Плакирующий |

Э-04Х20Н9 |

ОЗЛ-36 |

Без требования стойкости против МКК |

|

Э-07Х20Н9 |

ОЗЛ-8 |

|||

|

ОЗЛ-6 |

||||

|

Э-08Х20Н9Г2Б |

ЦЛ-11 |

С требованием стойкости против МКК |

||

|

Э-08Х19Н10Г2Б |

ЦТ-15 |

|||

|

10Х17Н13М2Т |

Плакирующий |

Э-02Х20Н14Г2М2 |

ОЗЛ-20 |

Без требования стойкости против МКК |

|

Э-07Х19Н11М3Г2Ф |

Э-400/10У |

С требованием стойкости против МКК |

||

|

Э-09Х19Н10Г2М2Б |

НЖ-13 |

|||

|

Э-02Х19Н18Г5АМ3 |

AHB-17 |

|||

|

06ХН28МДТ |

Переходный |

Э-03Х23Н27М3Д3Г2Б |

ОЗЛ-17У |

Рекомендуемая |

|

08Х24Н40М7Г2 |

АНЖР-2 |

Допускаемая |

||

|

Плакирующий |

Э-03Х23Н27М3Д3Г2Б |

ОЗЛ-17У |

Рекомендуемая |

|

|

Э-03Х24Н25М3АГ3Д |

АНВ-37 |

Допускаемые |

||

|

04Х23Н26М3Д3Г2Б |

ОЗЛ-37-2 |

|||

|

Примечания.

|

||||

Таблица 7.7 - Сварочные материалы для АДС, сварки в защитных газах переходного и плакирующего слоев в двухслойных сталях

|

Марка стали плакирующего слоя |

Слой шва |

Рекомендуемые сварочные материалы |

Примечание |

|

|

Проволока сварочная |

Защитная среда |

|||

|

08Х13 |

Переходный и плакирующий |

СВ-07Х25Н12Г2Т |

Флюс АН-26С, |

Рекомендуемые марки |

|

Св-08Х20Н9Г7Т |

Допускаемые марки |

|||

|

Св-10Х16Н25АМ6 |

CO |

|||

|

08Х22Н6Т |

Переходный |

Св-07Х25Н12Г2Т |

Флюс АН-26С, |

Рекомендуемые марки |

|

Св-08Х20Н9Г7Т |

Допускаемые марки |

|||

|

Св-10Х16Н25АМ6 |

CO |

|||

|

08Х22Н6Т |

Плакирующий |

Св-01Х19Н9 |

Флюс АН-26С, |

Без требования стойкости против МКК |

|

Св-05Х20Н9ФБС |

С требованием стойкости против МКК |

|||

|

Св-08Х20Н9С2БТЮ |

CO |

|||

|

10Х17Н13М2Т |

Плакирующий |

Св-01Х17Н14М3 |

Флюс АН-26С, |

Без требования стойкости против МКК |

|

Св-08Х19Н10М3Б |

Стойкие против МКК |

|||

|

06ХН28МДТ |

Переходный и плакирующий |

Св-01Х23Н28М3Д3Т |

Флюс АН-18 (прямая полярность), |

С требованием стойкости против МКК |

|

Примечания.

|

||||

Таблица 7.8 - Сварочные материалы для РДС, автоматической сварки под флюсом и аргонодуговой сварки плакирующего слоя из стали 03Х18Н11 двухслойных сталей

|

Тип электрода |

Марка электрода |

Марка проволоки |

Марка флюса |

Условия применения |

|

Э-02Х19Н9Б |

АНВ-13 |

Св-01Х19Н9 |

АН-18 |

До 450 °С с требованием стойкости против МКК |

|

Св-01Х18Н10 |

Аргон |

|||

|

Э-02Х21Н10Г2 |

ОЗЛ-22 АНВ-34 |

- |

- |

До 350 °С с требованием стойкости против МКК |

(Измененная редакция, Изм. N 1).

7.3.3 Сварка плакирующего слоя может выполняться методами ручной дуговой сварки, автоматической под флюсом и сварки в защитных газах в один или несколько слоев в зависимости от требований к коррозионной стойкости.

7.3.4 При наплавке переходного слоя сварных соединений двухслойной стали сварочными материалами условной группы А2 (см. табл.6.2) должно быть обеспечено минимальное разбавление высоколегированного металла углеродистым (доля основного металла в шве не более 25-30%). Это может быть достигнуто при наличии минимального проплавления углеродистого слоя.

Для удовлетворения этого требования применяется ручная дуговая сварка (наплавка), автоматическая сварка под флюсом разделительного слоя должна выполняться на постоянном токе прямой полярности или с применением ленточных электродов, сварка в аргоне или смесях газов на основе аргона (Аr+10-20%СO , Аr+5-25%СO

, Аr+5-25%СO +2-5%O

+2-5%O ).

).

7.3.5 Автоматическая сварка под флюсом на постоянном токе обратной полярности и сварка в СО переходного слоя может выполняться только проволоками условных групп A3, А4 (см. табл.6.2).

переходного слоя может выполняться только проволоками условных групп A3, А4 (см. табл.6.2).

7.3.6 Автоматическую сварку ленточным электродом рекомендуется использовать для наплавки внутренних и привалочных коррозионностойких поверхностей фланцев из углеродистых сталей и сварки плакирующего слоя стыковых соединений двухслойных сталей. При использовании этого метода и соблюдении оптимального режима наплавки можно обеспечить в первом слое долю основного металла до 10%. Сварка производится на специальном оборудовании с использованием источника питания типа ВДУ-1202 и ему подобных с жесткой внешней характеристикой.

7.3.7 Сварка ленточным электродом выполняется с применением холоднокатанных лент, указанных в таблице 7.9. Химический состав сварочных лент приведен в таблице 7.10. При этом в зависимости от марки стали плакирующего слоя и выбранных сварочных материалов автоматическая сварка должна выполняться в один или несколько слоев постоянным током обратной полярности. В табл.7.11 приведены ориентировочные режимы наплавки лентой шириной от 49,5 до 60 мм, толщиной 0,7 мм при вылете электрода от торца мундштука до наплавляемой поверхности 30 мм.

мм.

Таблица 7.9 - Сварочные ленты для автоматической наплавки под флюсом переходного и плакирующего слоев двухслойных сталей

|

Марка стали плакирующего слоя |

Слой шва |

Рекомендуемые сварочные материалы |

Примечание |

|

|

Лента сварочная |

Флюс |

|||

|

08Х13 |

Переходный и плакирующий |

Св-07Х25Н13 |

ФЦ-18 |

Рекомендуемые марки |

|

Св-10Х16Н25АМ6 |

OK Flux 10.92 |

Допускаемые марки |

||

|

08Х22Н6Т |

Переходный |

Св-07Х25Н13, |

Рекомендуемые марки |

|

|

Св-10Х16Н25АМ6, |

Допускаемые марки |

|||

|

08Х22Н6Т |

Плакирующий |

Св-08Х19Н10Г2Б, |

С требованием и без требования стойкости против МКК |

|

|

10Х17Н13М2Т |

Плакирующий |

Св-04Х19Н11М3, св. лента ЧС-84 |

С требованием и без требования стойкости против МКК |

|

Таблица 7.10 - Химический состав сварочных лент для наплавки коррознонностойких сталей

|

Марка |

Технические условия |

Химический состав, % |

||||||||

|

С |

Mn |

Si |

Cr |

Ni |

Mo |

Nb |

S |

P |

||

|

не более |

||||||||||

|

Св-07Х25Н13 |

14-1-3146 |

0,09 |

1,0-2,0 |

0,5-1,0 |

23,0-26,0 |

12,0-14,0 |

- |

- |

0,018 |

0,025 |

|

Св-08Х19Н10Г2Б |

0,10 |

1,3-2-2 |

0,20-0,45 |

18,5-20,3 |

9,5-10,5 |

- |

0,9-1,3 |

0,020 |

0,030 |

|

|

Св-10Х16Н25АМ6 |

0,12 |

1,0-2,0 |

|

15,0-17,0 |

24,0-27,0 |

5,5-7,0 |

- |

0,018 |

0,025 |

|

|

Св-04Х19Н11М3 |

0,06 |

1,0-2,0 |

|

18,0-20,0 |

10,0-12,0 |

2,0-3,0 |

- |

0,018 |

0,025 |

|

|

ЭП-799 |

14-1-2750 |

0,03 |

1,5-2,0 |

0,2-0,45 |

21,5-23,5 |

10,5-11,5 |

- |

1,0-1,3 |

0,015 |

0,020 |

|

Св-01Х26Н15ГТ |

14-1-3776 |

0,025 |

0,8-1,5 |

1,0-1,5 |

22,0-24,0 |

14,0-16,0 |

- |

(0,4-0,6) |

0,015 |

0,018 |

|

Св-01Х23Н19Г5АМ4 |

14-1-3777 |

0,025 |

4,0-6,0 |

|

22,0-24,0 |

18,0-20,0 |

3,0-4,0 |

- |

0,015 |

0,018 |

Таблица 7.11 - Ориентировочные режимы автоматической наплавки под флюсом ленточным электродом (ток постоянный, полярность обратная)

|

Размер ленты, мм |

Вылет электрода, мм |

Скорость сварки, м/ч |

Напряжение дуги, В |

Сварочный ток, А |

Примечание |

|

60х0,7 |

30 |

8-10 |

30-32 |

800-850 |

Переходный слой |

|

60х0,7 |

30 |

8-10 |

30-32 |

850-900 |

Плакирующий слой |

|

49,5х0,7 |

30 |

8-10 |

30-32 |

650-700 |

Переходный слой |

|

49,5х0,7 |

30 |

8-10 |

30-32 |

650-750 |

Плакирующий слой |

(Измененная редакция, Изм. N 1).

7.3.8 Вместо отечественных сварочных материалов допускается применение их импортных аналогов, при условии согласования со специализированной научно-исследовательской организацией. В таблицах 7.12, 7.13 приведены некоторые марки импортных сварочных материалов - аналогов отечественных, применяемых для сварки (наплавки) двухслойных сталей.

Таблица 7.12 - Импортные марки сварочных электродов, соответствующие отечественным аналогам

|

ЭСАБ, |

БЕЛЕР, |

КОБЭ, |

Тип электродов |

Отечественные аналоги |

|

ОK46.00 |

FOX EV-47 |

KOBE-6010 |

Е7016-1 |

УОНИ-13/55К, К-11 (Э46А) |

|

ОK73.80 |

FOX EV 60 |

LB-52LT-18 |

E8018-G |

ВП-4, ВП-6, АНО-25 (Э50А) |

|

ОK48.80 |

FOX EV 50 |

LB-52-18 |

E7018 |

УОНИ-13/55 и др. типа Э50А |

|

ОK76.18 |

FOX DCVS KB |

CMB-98 |

E8018-B2L |

ТМЛ-1У и др. типа Э-09Х1М |

|

ОK76.35 |

FOX CM5 KB |

CM-5 |

E502-16 |

ЦЛ-17 и др. типа Э-10Х5МФ |

|

ОK61.85 |

FOX SAS 2 |

NC-37 |

E347-15 |

ЦЛ-11 и др. типа Э-08Х20Н9Г2Б |

|

ЦТ-15 и др. типа Э-08Х19Н10Г2Б |

||||

|

ОК67.62 |

FOX CN 23/12-A |

NC-39L |

Е309-26 |

ОЗЛ-6 и др. типа Э-10Х25Н13Г2 |

|

ОK63.85 |

FOX SAS 4 |

NC-318 |

E318 |

НЖ-13 и др. типа Э-09Х19Н10Г2М2Б |

|

ОK61.80 |

FOX SAS 2-A |

NC-37L |

E347-16 |

АНВ-13 и др. типа Э-02Х19Н9Г2Б |

|

ОK67.62 |

FOX CN 23/12-А |

NC-39L |

E309L-16 |

ОЗЛ-6 и др. типа Э-10Х25Н13Г2 |

|

ОK67.83 |

- |

NC-30 |

E310MoL-16 |

АНЖР-3 |

|

ОK69.33 |

FOX CN20/25M |

- |

E20.25, 5LCu |

ОЗЛ-17У тип Э-03Х23Н27М3Д3Г2Б |

Таблица 7.13 - Импортные марки сварочных проволок, защитных сред, соответствующие отечественным аналогам

|

ЭСАБ, Швеция |

КОБЕ, Япония |

Отечественные аналоги |

|||

|

Сварочная проволока |

Флюс, защитный газ |

Сварочная проволока |

Флюс, защитный газ |

Сварочная проволока |

Флюс, защитный газ |

|

OK Autrod |

OK Flux 10.71, |

US-36 |

G-50, MF-38 |

Св-08ГА, Св-10ГА |

АН-348А, АН-47 |

|

OK Autrod 12.51 |

CО |

MG-2, MGS-50, TGS-50 |

CО |

Св-08ГС, Св-08Г2С |

CО |

|

- |

- |

MG-CM |

CО |

Св-08МХ |

CО |

|

- |

- |

US-511 |

PF-200, MF-29 |

Св-08ХМ |

АН-348А, АН-47 |

|

OK Autrod 13.12 |

CО |

MGT-1CM |

CО |

Св-08ХГСМА |

CО |

|

OK Autrod 16.53 |

OK Flux 10.92 |

- |

- |

Св-07Х25Н13 |

АН-26С, АН-18 |

|

OK Tigrod 16.55 |

OK Flux 10.92 |

- |

- |

Св-10Х16Н25АМ6 |

|

|

OK Band 11.62 |

OK Flux 10.05, |

US-347 |

PFS-1 |

Св-08Х19Н10Г2Б |

|

|

OK Autrod 16.12 |

OK Flux 10.92 |

US-308L |

PFS-1 |

Св-01Х18Н10 |

|

|

OK Band 11.63, |

OK Flux 10.05, |

- |

- |

Св-08Х18Н10М3Б |

|

(Измененная редакция, Изм. N 1).

8 ТРЕБОВАНИЯ К ПОДГОТОВКЕ И СБОРКЕ ДЕТАЛЕЙ ПОД СВАРКУ

8.1 Рекомендуемые типы сварных соединений и конструктивные элементы подготовки кромок приведены в таблицах раздела 9. Допускается применение других типов сварных соединений по ГОСТ 16098 при условии корректировки режимов и технологии сварки, приведенных в OCT.

Применение типов сварных соединений, отличающихся от приведенных в настоящем ОСТ и ГОСТ 16098, допускается по согласованию с ОАО "ВНИИПТхимнефтеаппаратуры".