СТО НОСТРОЙ 2.27.19-2011 Освоение подземного пространства. Сооружение тоннелей тоннелепроходческими механизированными комплексами с использованием высокоточной обделки (с Поправкой)

СТО НОСТРОЙ 2.27.19-2011

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

Освоение подземного пространства

СООРУЖЕНИЕ ТОННЕЛЕЙ ТОННЕЛЕПРОХОДЧЕСКИМИ МЕХАНИЗИРОВАННЫМИ КОМПЛЕКСАМИ С ИСПОЛЬЗОВАНИЕМ ВЫСОКОТОЧНОЙ ОБДЕЛКИ

Development of underground space. Tunneling with tunnel boring machines (TBMs), using precast concrete segments (PC segments).

ОКС 01.120

Предисловие

1 РАЗРАБОТАН Филиалом ОАО ЦНИИС "НИЦ "Тоннели и метрополитены"

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ Комитетом по освоению подземного пространства Национального объединения строителей, протокол от 21 ноября 2011 г. N 7

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Решением Совета Национального объединения строителей, протокол от 05 декабря 2011 г. N 22

4 ВВЕДЕН ВПЕРВЫЕ

ВНЕСЕНА поправка, утвержденная 2 июня 2017 года

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей.

Целью разработки стандарта является реализация в Национальном объединении строителей Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений", Федерального закона от 01 декабря 2007 г. N 315-ФЗ "О саморегулируемых организациях и иных законодательных и нормативных актов, действующих в области строительства".

Авторский коллектив: В.Е.Меркин, В.М.Цынков, В.В.Чеботаев, Г.О.Смирнова, В.Б.Никоноров, Н.М.Иванова, Р.А.Левиков, Л.А.Воробьев (Филиал ОАО ЦНИИС "НИЦ "Тоннели и метрополитены").

В приложение А стандарта включена инженерная методика определения активного давления пригруза забоя щита, которая разработана Л.А.Воробьевым и В.В.Чеботаевым (Филиал ОАО ЦНИИС "НИЦ "Тоннели и метрополитены").

1 Область применения

1.1 Настоящий стандарт распространяется на тоннелепроходческие механизированные комплексы (далее - ТПМК) со сборной водонепроницаемой обделкой из высокоточных железобетонных блоков для сооружения транспортных, гидротехнических, коллекторных тоннелей в грунтах различной устойчивости.

1.2 Стандарт устанавливает правила выполнения и контроля работ, а также основные требования к конструкциям обделки и определению технологических параметров. Положения разделов 5, 9, пунктов 8.6.7 и 8.7 являются рекомендуемыми.

(Поправка).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 4.233-86 Система показателей качества продукции. Строительство. Растворы строительные. Номенклатура показателей

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 310.6-85 Цементы. Методы определения водоотделения

ГОСТ 4598-86 Плиты древесноволокнистые. Технические условия

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9077-82 Кварц молотый пылевидный. Общие технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10060.4-95 Бетоны. Структурно-механический метод ускоренного определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10210-83 Гайковерты ручные пневматические. Основные параметры

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2003 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия

ГОСТ 18105-2010* Бетоны. Правила контроля и оценки прочности

________________

* Вводится в действие на территории Российской Федерации с 01.09.2012 вместо ГОСТ Р 53231-2008.

ГОСТ 18481-81 Ареометры и цилиндры стеклянные. Общие технические условия

ГОСТ 23732-79* Вода для бетонов и растворов. Технические условия

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 23732-2011, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условия

ГОСТ 26433.0-85 Правила выполнения измерений. Общие положения

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 26798.1-96 Цементы тампонажные. Методы испытаний

ГОСТ 28013-98 Растворы строительные. Общие технические условия

ГОСТ 28570-90 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515-97 Цементы. Общие технические условия

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ Р 53231-2008* Бетоны. Правила контроля и оценки прочности

________________

* Вместо ГОСТ Р 53231-2008 на территории Российской Федерации с 01.09.2012 вводится в действие ГОСТ 18105-2010.

СП 48.13330.2011 "СНиП 12-01-2004 Организация строительства"

СП 49.13330.2010* "СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования"

_______________

* В настоящее время официальная информация об опубликовании отсутствует, здесь и далее по тексту. - Примечание изготовителя базы данных.

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения"

СП 120.13330.2011* "СНиП 32-02-2003 Метрополитены"

________________

* На территории Российской Федерации действует СП 120.13330.2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

СНиП 11-105-97 Инженерно-геологические изыскания для строительства. Часть VI. Правила производства геофизических исследований

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 тоннелепроходческий механизированный комплекс (ТПМК, щит): Комплект механизмов и устройств, осуществляющих во взаимосвязи и взаимодействии все этапы работ, связанные с разработкой грунта, креплением забоя, уборкой грунта, возведением обделки, нагнетанием тампонажного раствора за обделку.

Примечание - Основой ТПМК, головной частью каждого щитового комплекса является механизированный щитовой агрегат (щитовая машина). Характерными чертами ТПМК являются высокая степень механизации, автоматизации, компьютеризации производственных процессов.

3.2 тоннель: Горизонтальное или наклонное протяженное подземное искусственное сооружение, предназначенное для пропуска транспортных средств, пешеходов, воды, размещения коммуникаций и других целей.

3.3 блок обделки: Криволинейный элемент (сегмент) кольца в составе обделки.

Примечание - Блок обделки представляет собой заранее изготовленный индивидуальный компонент обделки, образующий кольцо обделки. Обычно блоки изготавливаются из бетона, армированного стержневой арматурой (возможно в сочетании со стальной или полимерной фиброй).

3.4 клиновидность кольца: Разница между максимальной и минимальной величинами ширины клиновидного кольца.

3.5 связь между блоками тоннельной обделки: Элемент конструкции кольца обделки, ограничивающий возможность относительного смещения соседних блоков в одном или нескольких направлениях.

3.6 герметизирующее уплотнение (прокладка): Изделие замкнутой формы в виде четырехугольной рамки из резины или резиноподобного материала специального профиля.

Примечание - Герметизирующие прокладки вклеиваются в специальные пазы на торцах блоков. Во время монтажа поверхности прокладок контактируют между собой, обжимаются, образуя водонепроницаемый контур гидроизоляции в стыках. Прокладка может быть изготовлена из водонабухающего материала. В этом случае обжатие осуществляется за счет набухания прокладки. Профиль прокладки может также быть составным, включающим упругий, сжимаемый материал и водонабухающий компонент.

3.7 кольцо: Элемент обделки, состоящий из блоков.

3.8 клиновидное кольцо: Кольцо обделки, плоскости торцов которого расположены под заданным углом друг к другу.

Примечание - Кольца клинообразной формы применяют для формирования обделки на прямолинейных и криволинейных участках, для корректировки оси трассы.

3.9 распределительная прокладка: Пластина, укладываемая в кольцевом стыке между блоками тоннельной обделки, предназначенная для уменьшения контактных напряжений в бетоне соседних блоков от воздействия щитовых домкратов при проходке тоннеля.

Примечание - Пластина изготавливается из более податливого материала, чем бетон блоков обделки (например, из древесноволокнистой плиты по ГОСТ 4598).

3.10 укладчик сборной обделки (блокоукладчик): Механизм, предназначенный для сборки обделки внутри щита.

Примечание - На современных ТПМК чаще всего применяются кольцевые укладчики сборной обделки.

3.11 отверстие для нагнетания: Сквозное отверстие в блоке в радиальном направлении, предназначенное для нагнетания тампонажного раствора за обделку.

Примечание - При расположении в центре блока, отверстие для нагнетания может совмещаться с закладной деталью для захвата блока при монтаже кольца обделки.

3.12 раствор тампонажный: Рационально составленная, перемешанная до однородного состояния смесь вяжущего вещества (цемента или многокомпонентного вяжущего), заполнителя (песка, песчано-известняковой смеси, гравия и др.), воды и добавок (по СП 82-101-98, раздел 3 [1]).

Примечание - Под тампонажным раствором также понимают строительный раствор, предназначенный для заполнения строительного зазора, образующегося между оболочкой щита и обделкой тоннеля при продвижении щитового механизированного комплекса в грунтовом массиве.

3.13 уплотнительная самоклеящаяся лента: Прокладка из пористого легкодеформирующегося материала, снабженная липким слоем с одной стороны, которая укладывается в стыки между блоками обделки вплотную к наружной выпуклой поверхности для защиты стыка от проникновения разного рода загрязнений, смазки щеточного уплотнения и тампонажного раствора в стыки.

3.14 стальная фибра (фибровая арматура): Стальные короткие волокна, резанные из листа, фрезерованные из сляба или рубленные из проволоки.

3.15 фибра из синтетических материалов: Короткие волокна из синтетических материалов длиной до 70 мм.

3.16 радиальный стык: Стык между блоками обделки в кольце.

3.17 кольцевой стык: Стык между смежными кольцами обделки.

3.18 время гелеобразования тампонажного раствора: Время потери подвижности тампонажного раствора при двухрастворной системе нагнетания.

|

3.19 прочность: Свойство затвердевшего строительного раствора, не разрушаясь воспринимать различные виды нагрузок и воздействий. |

|

[ГОСТ 4.233-86, приложение 2] |

3.20 тампонажный камень: Затвердевший тампонажный раствор.

3.21 подвижность (растекаемость): Способность растворной смеси растекаться под действием сил собственного веса или приложенных внешних сил (по ГОСТ 4.233-86, приложение 2).

3.22 однорастворная система нагнетания тампонажного раствора: Нагнетание многокомпонентного или цементного тампонажного раствора за обделку тоннеля.

3.23 раствор тампонажный бесцементный: Рационально составленная, перемешанная до однородного состояния смесь многокомпонентного бесцементного вяжущего, заполнителя, воды и добавок (по СП 82-101-98, раздел 3 [1]).

Примечание - В бесцементном тампонажном растворе в качестве заполнителя применяют песок, песчано-известняковую смесь и т.п.

3.24 водоотделение: Количество воды, отделившейся при расслоении тампонажного раствора вследствие осаждения твердых частиц (по ГОСТ 30515, приложение А).

3.25 смесь песчаная тампонажная (ТПС): Составленная в определенных весовых пропорциях смесь кварцевого песка и известнякового отсева определенного гранулометрического состава, используемая в качестве заполнителя тампонажного раствора.

3.26 жизнеспособность раствора: Время, в течение которого растворная смесь сохраняет необходимые технологические свойства без потери подвижности.

3.27 двухрастворная система нагнетания тампонажного раствора: Одновременное нагнетание многокомпонентного раствора и ускорителя схватывания (отвердителя) по отдельным линиям за обделку тоннеля.

3.28 сроки схватывания раствора: Время начала и конца схватывания раствора с потерей подвижности и определенной степени затвердевания в результате гидратации вяжущего (по ГОСТ 30515, приложение А).

3.29 геодезическое планово-высотное обоснование: Сеть закрепленных точек на земной поверхности, положение которых определено в общей системе геодезических координат и высот.

3.30 тоннельная триангуляция: Метод построения геодезической сети в виде треугольников, в которых измерены углы и некоторые стороны.

3.31 тоннельная полигонометрия: Метод построения геодезической сети путем измерения расстояний и углов между пунктами хода.

3.32 основная полигонометрия: Геодезическая сеть, создаваемая в развитие геодезической сети более высокого разряда (класса точности).

3.33 невязка (функции измеренных геодезических величин): Разность между значением функции, вычисленным по результатам измерений, и истинным ее значением.

3.34 геометрическое нивелирование: Нивелирование при помощи геодезического прибора с горизонтальной визирной осью.

3.35 ход геодезических измерений (ход): Последовательность выполнения единым методом одноименных операций геодезических измерений, разграниченных во времени и пространстве.

3.36 репер: Знак геодезического пункта с известной абсолютной высотой.

Примечание - В качестве репера применяют металлический диск с выступом или отверстием (марка), закрепляемый в стенах долговременных сооружений, или бетонный монолит, заложенный в грунт.

3.37 работа "в две руки": Выполнение одних и тех же геодезических работ дважды двумя независимыми исполнителями.

4 Технология проходки

4.1 Технология проходки тоннелей с применением ТПМК должна определяться типом и конкретной моделью принятого ТПМК при проектировании тоннельного объекта.

Примечание - Типы и модели ТПМК и области их применения приведены в приложении А.

4.2 Требования производителя ТПМК, изложенные в инструкции по его эксплуатации, являются обязательными для разработки проекта производства работ (ППР) на проходку тоннеля. Нарушение требований инструкции по эксплуатации ТПМК является недопустимым.

4.3 Строительные операции, изложенные в ППР по проходке тоннеля, должны быть строго увязаны с допустимыми режимами эксплуатации принятого ТПМК в данных условиях строительства тоннеля. Поэтому содержание ППР практически полностью определяется технологией проходки, подробно изложенной в инструкции по эксплуатации конкретного ТПМК.

4.4 ППР должен гарантировать обеспечение заложенного в проекте качества сооружаемого тоннеля.

На стадии строительства качество возводимого объекта должно обеспечиваться предупреждением образования дефектов, возникающих в тоннельных конструкциях по технологическим причинам, в первую очередь, при проходке.

4.5 Проект организации строительства (ПОС) должен предусматривать устройство сети гидронаблюдательных скважин вдоль трассы тоннеля при проходке тоннеля в условиях обводненных грунтов.

Примечание - В условиях обводненных грунтов уровень грунтовых вод является основной величиной, влияющей на проектное давление пригруза, поддерживаемое во время проходки.

Расстояние между гидронаблюдательными скважинами должно определяться в зависимости от разностей уровней грунтовых вод вдоль трассы и может составлять от 100 до 150 м.

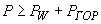

4.6 Давление пригруза щита, необходимое для минимизации осадки поверхности в различных условиях проходки, должно определяться по инженерным рекомендациям, приводимым в инструкции по применению ТПМК. При этом должно быть предусмотрено уточнение результатов расчета в процессе проходки.

Примечание - Основную роль в минимизации осадки поверхности играет величина давления нагнетания (заполнение строительного зазора). Учитывая высокую степень неопределённости исходных данных, следует на практике также пользоваться методикой определения давления пригруза, которая приведена в приложении Б, позволяющей на стадии проекта получить и обосновать путем анализа исходных данных достаточно надежные результаты.

4.7 Устойчивость забоя при применении технологической схемы ТПМК с гидропригрузом должна обеспечиваться поддержанием расчетного давления в воздушной подушке (см. 2 на рисунке 4.1).

1 - ротор мехщита; 2 - воздушная подушка; 3 - бетонитовая суспензия; 4 - привод; 5 - камнедробилка; 6 - герметическая перегородка; 7 - кессонная шлюзовая камера; 8 - цилиндр управления; 9 - тюбингоукладчик; 10 - тюбинговый транспортер; 11 - транспортный насос; 12 - кран для тюбингов; 13 - силовой щит; 14 - кабельный барабан; 15 - транспортный трубопровод; 16 - питающий трубопровод

Рисунок 4.1 - Технологическая схема работы щита с гидропригрузом

4.8 Устойчивость забоя при применении технологической схемы ТПМК с грунтопригрузом должна обеспечиваться поддержанием расчетного давления в грунтовом шламе призабойной камеры, регулировкой выдачи шлама шнековой задвижкой (см. 7 на рисунке 4.2) и усилиями в щитовых домкратах.

1 - ротор мехщита; 2 - привод; 3 - герметическая перегородка; 4 - кессонная камера; 5 - шнековый транспортер; 6 - укладчик обделки; 7 - шнековая задвижка; 8 - тюбинговый транспортер; 9 - кран для тюбингов; 10 - лента транспортера; 11 - щитовые домкраты

Рисунок 4.2 - Технологическая схема работы щита с грунтопригрузом

4.9 Устойчивость забоя при применении технологической схемы ТПМК с пневмопригрузом должна обеспечиваться поддержанием расчетного давления в воздушной подушке пневмонасосом.

Откатка грунта осуществляется в вагонетках и электровозом.

5 Основные требования к конструкциям обделок

5.1 Тоннельная обделка должна обеспечивать:

- восприятие внешних и внутренних эксплуатационных нагрузок и воздействий на конструкцию с сохранением заданных геометрических размеров внутреннего сечения тоннеля;

- функционирование тоннеля в соответствии с его предназначением и требуемой долговечностью;

- пригодность для выполнения монтажа в условиях щитовой проходки;

- восприятие продольных усилий, создаваемых щитом во время передвижения, а также давления тампонажного раствора, нагнетаемого за обделку;

- готовность к эксплуатации сразу после выхода из-под защиты хвостовой оболочки щита;

- защиту тоннеля от проникновения подземных вод.

5.2 Конструкция и геометрические параметры сборной обделки должны находиться в соответствии с конструкцией и технологическими возможностями ТПМК.

5.3 При оценке соответствия ТПМК и обделки требованиям проекта должны учитываться их следующие основные параметры:

- наружный и внутренний диаметры обделки и хвостовой части щита;

- разбивка колец на блоки и расположение по окружности щитовых домкратов;

- длина блоков обделки вдоль тоннеля;

- способ установки замкового блока, необходимая величина его смещения из плоскости кольца для установки в проектное положение в увязке с ходом щитовых домкратов;

- клиновидность колец и возможности поворота щита по трассе;

- конструкция связей между блоками в увязке с конструкцией блокоукладчика;

- максимальная масса блоков, кольца и грузоподъемность блокоукладчика;

- физико-механические характеристики герметизирующего уплотнения, назначаемые с учетом воздействия на него напора воды, давления тампонажного раствора и усилия, создаваемого блокоукладчиком.

5.4 Высокоточные сборные обделки, применяемые для сооружения тоннелей с помощью ТПМК, должны изготавливаться из железобетона или фибробетона, армированного стальной или полимерной фиброй (возможно сочетание фибробетона со стержневой арматурой).

5.5 Конструкции колец сборных обделок должны соответствовать требованиям 5.5.1-5.5.10.

5.5.1 Обделка должна состоять из однотипных колец. В зависимости от относительного положения плоскостей, в которых лежат торцы колец, кольца могут быть прямыми, если плоскости торцов колец параллельны, или клиновидными, если плоскости торцов колец расположены под углом друг к другу (см. рисунок 5.1).

1 - прямое кольцо; 2 - клиновидное кольцо с односторонним скосом; 3 - клиновидное кольцо с двухсторонним скосом

Рисунок 5.1 - Типы колец тоннельной обделки (вид сбоку)

Примечание - Клиновидные кольца могут рассматриваться как универсальные, поскольку позволяют собрать обделку, как на прямолинейных, так и на криволинейных участках трассы.

5.5.2 Клиновидные кольца могут предусматриваться "правыми" и "левыми" для расположения замковых блоков в верхней части кольца (выше горизонтального диаметра).

5.5.3 Допускаемые варианты относительного расположения соседних колец должны регламентироваться проектом конструкции обделки. Для заданного положения трассы следует подобрать соответствующую комбинацию последовательных поворотов колец вокруг оси тоннеля.

5.5.4 Разбивка обделки на блоки, расположение продольных швов и положение на ТПМК щитовых домкратов должны быть взаимно увязаны. Щитовые домкраты должны размещаться таким образом, чтобы обеспечивалась задвижка замка одним домкратом при любом допустимом повороте колец обделки относительно друг друга.

5.5.5 В обделках рекомендуется применять универсальные клиновидные кольца.

Примечание - Блокоукладчики современных ТПМК, как правило, позволяют устанавливать замковый (ключевой) блок в любой части кольца обделки.

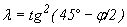

5.5.6 Радиус поворота трассы тоннеля определяется углом между плоскостями торцов универсального кольца.

Примечание - Чем угол больше, тем меньше радиус поворота трассы (в пределах возможностей конструкции ТПМК).

5.5.7 Гидроизоляция стыков между блоками обделки (в кольце и между кольцами) должна осуществляться с помощью упругих прокладок специального профиля (см. 3.6), для которых по периметру каждого блока следует предусмотреть пазы трапецеидального сечения.

При монтаже обделки прокладки соседних блоков должны контактировать, сжиматься и находиться в упруго-сжатом состоянии.

Примечание - Герметичность стыков обеспечивается за счет постоянного обжатия контактов прокладок между собой и с поверхностью бетона блоков в пазах (см. рисунок 5.2).

1 - кольца обделки с перевязкой продольных стыков;

2 - кольца обделки без перевязки продольных стыков

Рисунок 5.2 - Схемы фрагментов обделки

5.5.8 Специальные канавки следует предусматривать на торцах блоков вплотную к внутренней поверхности обделки по контуру блоков для создания резервного контура уплотнения стыков. Уплотнение стыков должно выполняться безусадочным цементным раствором или герметиком.

5.5.9 Должна быть обеспечена высокая точность изготовления блоков для эффективной работы герметизирующего уплотнения. Размеры швов в собранной обделке должны находиться в пределах, допускаемых конструкцией и материалом уплотнения, а также напором воды на обделку.

5.5.10 Перевязка* продольных стыков блоков соседних колец должна быть предусмотрена для исключения крестообразных соединений уплотнителей. Угол перевязки обычно кратен углу между соседними узлами связей по кольцевым стыкам (см. рисунок 5.2).

________________

* Смещение продольных стыков в соседних кольцах на определенный угол.

Примечание - Образование протечек чаще всего наблюдается в углах блоков, при этом минимальной надежностью обладают крестообразные стыки, в которых сопрягаются четыре угла соседних блоков.

5.6 Связи следует предусматривать для фиксации относительного положения блоков обделки в кольце и между кольцами в стыках.

Примечания.

1 Связи могут быть постоянными и временными. Они условно делятся на связи растяжения и связи, фиксирующие относительное положение блоков в радиальном направлении. Связи растяжения и фиксирующие связи могут быть реализованы в одной конструкции.

2 В соответствующих инженерно-геологических (устойчивые грунты) условиях фиксирующие связи допускается не предусматривать.

3 Одной из важнейших функций связей растяжения является удержание в обжатом состоянии уплотнительных прокладок в стыках с момента монтажа блоков.

5.6.1 Связи растяжения в обделках транспортных тоннелей могут выполняться в виде наклонных монтажных болтов, которые ввинчиваются, например, при установке в резьбовые втулки из полимерного материала (дюбели), если они использовались в качестве временных связей. После завершения работ по возведению обделки допускается извлечение болтов для повторного использования (см. рисунок 5.3).

а) стык кольцевой между блоками соседних колец;

б) радиальный продольный стык в кольце между блоками.

1 - дюбель из полимерного материала; 2 - герметизирующая уплотнительная прокладка; 3 - лента защитная уплотнительная самоклеящаяся;

4, 9 - блоки; 5, 6 - шайбы; 7 - монтажный болт; 8 - распределительная прокладка

Рисунок 5.3 - Болтовые связи в стыках блоков

5.6.2 Дополнительная фиксация относительно положения блоков в кольце и между кольцами в радиальном направлении может обеспечиваться связями (например, в виде сопряжений "паз-выступ" по всей длине кольцевых торцов или на коротких участках колцевых торцов: "выступ-рецесс" (см. рисунок 5.4), шпонок из полимерных материалов в радиальных и кольцевых стыках).

1-1 рецессы, 2-2 выступы

1, 4 - блоки; 2 - герметизирующие уплотнительные прокладки; 3 - лента защитная уплотнительная самоклеящаяся

Рисунок 5.4 - Кольцевой стык с поперечной фиксацией соседних блоков

5.7 Распределительные прокладки должны располагаться в кольцевых стыках блоков.

5.8 Подъем и перемещение блоков должны производиться механизмом блокоукладчика с помощью специальных болтов для захвата или вакуум-захватов.

5.8.1 В центре каждого блока при их изготовлении должны быть установлены несъемные закладные детали для закрепления болтов захвата блокоукладчика или фиксаторы для вакуум-захватов.

5.8.2 Закладные детали для болтов захвата блокоукладчика после извлечения болтов захвата могут служить для нагнетания тампонажного раствора за обделку.

Пример - Закладная деталь в центральной части блока, используемая для захвата блока при монтаже и при нагнетании тампонажного раствора за обделку,* приведена на рисунке 5.5.

________________

* Обратный клапан на рисунке не показан.

- толщина блока

- толщина блока

Рисунок 5.5

5.8.3 Отверстия для нагнетания тампонажного раствора должны снабжаться обратными клапанами, препятствующими попаданию тампонажного раствора из заобделочного пространства внутрь тоннеля после извлечения инъекторов.

5.9 Уплотнительную самоклеящуюся ленту из пористого материала (см. рисунок 5.3 и 5.4) следует крепить на торцах блоков между герметизирующим уплотнением и наружной выпуклой поверхностью блока.

6 Требования к блокам, составу бетонной смеси и обеспечению водонепроницаемости

6.1 Общие требования к блокам обделки

6.1.1 Блоки обделки должны изготавливаться из тяжелого бетона по ГОСТ 26633 и соответствовать требованиям ГОСТ 13015.

6.1.2 Изготовление блоков должно производиться по специальным техническим условиям, разработанным для конкретной конструкции. Блоки вновь разработанной конструкции обделки с учетом требований 5.1 должны пройти испытания на прочность целиком в кольце или в фрагментах кольца на соответствие проектным нагрузкам.

6.1.3 Каждый блок должен иметь свою маркировку, которая наносится на внутреннюю поверхность оттиском от опалубки, а также маркировку на видном при складывании месте блока, наносимую несмываемой краской (вместо краски возможно использование этикетки).

6.1.4 Блоки должны соответствовать требованиям экологических, санитарно-гигиенических, противопожарных и других норм, действующих на территории Российской Федерации, и обеспечивать безопасную для жизни и здоровья людей эксплуатацию тоннелей.

6.1.5 Конструкция блоков должна соответствовать требованиям СП 63.13330, СП 120.13330, СП 32-105-2004 [2], 6.2 настоящего стандарта и технической документации производителя блоков.

6.2 Технические требования

6.2.1 Блоки обделки должны удовлетворять установленным при проектировании прочностным требованиям, которые обеспечиваются соблюдением комплекса нормируемых и проектных показателей, характеризующих прочность бетона, толщину защитного слоя бетона, размеры сечений, расположение арматуры, диаметр и механические свойства стали, основные размеры арматурных изделий. Эти показатели проверяются в процессе входного, операционного и приемочного контроля, выполняемых производителем блоков.

6.2.2 Каждый блок должен снабжаться упругими герметизирующими прокладками в виде рамок, вклеиваемыми в специальные пазы, расположенные по периметру на торцах блоков.

На обращенном в тоннель кольцевом торце каждого блока должны крепиться распределительные прокладки.

6.2.3 Блоки обделки следует изготавливать из бетона класса по прочности на сжатие не менее В 40, допускается увеличение прочности бетона на сжатие в 28-суточном возрасте по сравнению с проектной.

Допускается изготовление блоков из бетона, армированного стальной фиброй (см. 3.14) или фиброй из синтетических материалов (см. 3.15). Такие блоки должны изготавливаться по специальным техническим условиям, согласованным с проектной организацией.

6.2.4 Бетонная смесь должна отвечать требованиям ГОСТ 7473.

Марка бетона обделки по морозостойкости должна приниматься с учетом СП 32-105-2004 [2] (пункт 5.6.2.5 и таблица 5.20.3) и определяться по ГОСТ 10060.4.

Марка бетона обделки по водонепроницаемости должна приниматься с учетом СП 32-105-2004 [2] (таблица 5.20.2) и определяться по ГОСТ 12730.5. В зависимости от конкретных условий проектная организация может назначить иную марку бетона с дополнительными требованиями по морозостойкости и водонепроницаемости.

6.2.5 Прочность бетона следует определять по ГОСТ 18105 (схема А). Блоки обделки разрешается отправлять потребителю и устанавливать в обделку при условии достижения бетоном проектной прочности.

6.2.6 Форма и размеры арматурных и закладных изделий, а также их положение в блоках обделки должны соответствовать указанным в рабочих чертежах.

6.2.7 Соединения арматуры в арматурных изделиях (сетках) и пространственных каркасах следует выполнять с помощью сварки или вязкой. Вид и способ соединения стержней сваркой должны определяться в соответствии с ТУ на изготовление блоков или арматурных каркасов.

6.2.8 Допускаемые отклонения геометрических параметров арматурных каркасов для диаметров обделки до 7 м указаны в таблице 1.

Таблица 1

В миллиметрах

|

Наименование параметра |

Допустимое отклонение |

|

По длине (по дуге) |

+5 (-10) |

|

По ширине (вдоль тоннеля) |

+5 (-8) |

|

По высоте |

±5 |

|

По отклонению от шаблонов, выполненных по дугам расчетной кривизны |

±5 |

Измерения следует выполнять в соответствии с ГОСТ 26433.0.

6.2.9 Проектная толщина защитного слоя бетона до арматуры в блоках обделки должна соответствовать рабочим чертежам и обеспечиваться с помощью фиксаторов.

Фиксаторы не должны ослаблять блоки обделки и снижать водонепроницаемость бетона в местах их установки.

6.2.10 Болтовые и другие резьбовые соединения, дюбели, глухие полости, углубления в теле блоков обделки должны быть защищены от коррозии, попадания воды и грязи.

6.2.11 Сопроводительная техническая документация на закладные детали, уплотнительные прокладки и т.п. должна подтверждать пригодность этих деталей для использования в блоках обделки.

6.2.12 Отклонения фактических размеров блоков обделки от номинальных, установленных в рабочих чертежах, не должны превышать величин, указанных в таблице 2. Измерения следует выполнять в соответствии с ГОСТ 26433.0.

Таблица 2

|

Измеряемые параметры |

Предельные отклонения |

|

Угол конусности стыков по длине, градус |

±0,017 |

|

Ширина блока обделки, мм |

±0,5 |

|

Высота блока обделки, мм |

±2,0 |

|

Длина блока по внутренней хорде, мм |

±1,0 |

|

Внутренний радиус, мм |

±1,5 |

|

Наружный радиус, мм |

±2,0 |

|

Посадочные отверстия для болтов, мм |

±1,0 |

|

Пазы под герметизирующие прокладки, мм |

±0,2 |

|

Отклонения от плоскости поверхности продольных и кольцевых стыков |

±0,3 |

6.2.13 Требования к качеству поверхностей приведены в таблице 3. На поверхностях блоков обделки не допускаются жировые и ржавые пятна.

Таблица 3

В миллиметрах

|

Вид поверхности |

Диаметр или наибольший размер раковины, глубина раковин |

Высота местного наплыва (выступа) или глубина впадины |

Глубина окола бетона на ребре, измеряемая по поверхности конструкции |

Суммарная длина околов бетона |

|

Наружные и внутренние неотделываемые поверхности |

15 |

3,0 |

10 |

100 |

|

Стыковые поверхности |

10 |

0,6 |

5 |

50 |

|

Внутренние поверхности уплотнительных пазов |

1 |

0,6 |

2 |

20 |

6.2.14 В бетоне блоков обделки, не имеющих специального защитного покрытия, допускаются только одиночные усадочные и другие поверхностные технологические трещины в пределах защитного слоя бетона, ширина которых не превышает 0,1 мм.

Примечание - Одиночными считаются трещины в количестве не более трех-четырех штук на 1 м .

.

Внутри пазов под герметизирующие прокладки трещины не допускаются.

6.2.15 При изготовлении блоков обделки должны применяться следующие материалы:

- портландцемент марки не ниже М 500 Д0-Н или класса по прочности на сжатие 52,5 МПа по ГОСТ 30515 и ГОСТ 10178;

- крупный заполнитель - щебень по ГОСТ 8267 и ГОСТ 26633, при этом бетонная смесь должна включать две фракции крупного заполнителя от 5 до 10 мм и от 10 до 20 мм. Марка щебня по морозостойкости должна соответствовать проектной марке бетона и быть не ниже F 200;

- природный песок с модулем крупности от 2,4 до 2,8 Мк. Допускается добавление высевок размером до 5,0 мм по ГОСТ 8736 (до 20% от массы природного песка), а также мелкодисперсных порошковых добавок (например, кварцевой пыли по ГОСТ 9077);

- вода для бетонной смеси по ГОСТ 23732;

- химические добавки, обеспечивающие эффект действия в соответствии с ГОСТ 24211.

6.2.16 Все материалы должны иметь сертификаты (паспорта) качества.

6.2.17 Гидроизолирующие прокладки должны изготавливаться по специальным ТУ поставщика. Свойства прокладок в рабочем (обжатом) состоянии должны сохраняться на весь срок службы тоннеля.

6.3 Требования безопасного выполнения работ

6.3.1 Для предупреждения воздействия на работников вредных веществ, применяемых при производстве блоков обделки, должны соблюдаться требования ГОСТ 12.1.005, паспортов безопасности материалов и ТУ на материалы.

6.3.2 Изготовление, контроль, складирование и транспортировка блоков должны проводиться в соответствии с требованиями СП 49.13330.

6.4 Требования охраны окружающей среды

6.4.1 Затвердевший бетон, закрепленные детали (рамки уплотнительные, распределительные прокладки) не должны выделять в окружающий грунт и воздушную среду токсические вещества.

6.4.2 Радиационная безопасность блоков обделки должна подтверждаться сертификатом на исходные материалы с указанием активности радионуклидов и класса материалов в соответствии с требованиями ГОСТ 30108.

6.5 Правила приемки и контроля готовых блоков

6.5.1 Приемка блоков обделки должна осуществляться поштучно.

6.5.2 Принятый блок обделки должен иметь штамп и документ о качестве в соответствии с ГОСТ 13015.

6.5.3 Производитель должен предъявить документы о качестве материалов (акты испытаний, сертификаты, паспорта качества и т.д.), результаты контрольных испытаний по определению отпускной и марочной прочности бетонов, их морозостойкости и водонепроницаемости.

6.5.4 Контроль качества блоков обделки должен осуществляться визуальным осмотром блоков и измерением геометрических размеров блоков и их дефектов (в соответствии с 6.2.12 и 6.2.13).

Поверхность герметизирующих уплотнителей должна быть ровной, без надрывов, надрезов, трещин. Уплотнители должны быть вклеены в пазы по всей длине.

Распределительные прокладки должны располагаться на торцах точно в соответствии с проектом и быть плотно приклеены к поверхности бетона. Лента защитная уплотнительная самоклеящаяся должна плотно прилегать к поверхности бетона по всему периметру торцов блока.

6.6 Транспортирование и хранение

6.6.1 Погрузочно-разгрузочные работы, хранение и перевозку блоков обделки следует производить в соответствии с требованиями ГОСТ 12.3.009, ГОСТ 13015 и правилами, действующими на автомобильном и железнодорожном транспорте с соблюдением мер, исключающих возможность повреждения блоков.

6.6.2 Блоки обделки должны складироваться в штабель и храниться на специально оборудованных складах. Габариты штабеля, размеры прокладок и подкладок, место их установки должны быть определены схемой складирования блоков, предусмотренных проектом, а размеры проходов и проездов между штабелями должны соответствовать установленным в СП 49.13330.

6.6.3 Готовые блоки могут храниться на открытом воздухе. При хранении следует защитить блоки от воздействия солнечных лучей, попадания влаги на распределительные прокладки, исключить попадание воды, образование льда в глухих отверстиях блоков.

6.6.4 Блоки обделки следует перевозить на автомобильных или железнодорожных транспортных средствах, снабженных специальными крепежными и опорными устройствами, обеспечивающими неподвижность блоков обделки и их сохранность.

6.7 Требования к блокам после возведения обделки

6.7.1 В тоннелях запрещается производить сварочные работы, которые могут привести к повреждению уплотнения и трещинам в бетоне.

6.7.2 Внутренние поверхности блоков обделки в тоннеле должны быть воздушно сухими. При появлении признаков просачивания воды с продуктами выщелачивания цементного камня, пятен ржавчины на сырых местах и явных течей в виде капежа должны быть приняты меры по ликвидации течей путем ремонта блоков обделки, уплотнения швов, нагнетания за обделку и в тело блока обделки специальных растворов, в соответствии со специально разрабатываемым для этой цели технологическим регламентом. Ремонтные работы следует проводить после выполнения всех операций по нагнетанию за обделку.

6.7.3 Железобетонные конструкции не должны подвергаться воздействию открытого огня и высоких температур, а в случае возникновения и устранения такого воздействия необходимо произвести оценку их несущей способности и других заданных проектом свойств.

6.7.4 При обнаружении в железобетонных блоках новых трещин (помимо усадочных, технологических и расчетных) следует немедленно установить цементные маяки и организовать наблюдения за их состоянием, проводить измерения деформации обделки и привлечь проектную организацию для принятия мер по обеспечению работоспособности обделки.

6.7.5 Обделка из блоков должна сохранять проектные свойства на весь период эксплуатации.

7 Монтаж тоннельной железобетонной обделки

7.1 Подготовка к монтажу кольца

7.1.1 При подготовке к монтажу должны быть выполнены следующие операции:

- визуальная проверка соответствия требованиям раздела 6 укладываемых блоков, их герметизирующих прокладок и распределительных прокладок кольцевых стыков;

- проверка наличия на внутренней поверхности блоков их индивидуальных буквенных обозначений, маркировочной нумерации и монтажных разметок и соответствия сопроводительной документации;

- снятие пробок с блоков в монтажных отверстиях;

- очистка от грязи и посторонних предметов лотковой части оболочки щита и щеточного уплотнения.

7.1.2 Сборка очередного кольца обделки должна производиться в соответствии со схемой его положения в плоскости поперечного сечения тоннеля относительно ранее уложенного кольца. Взаимное положение колец регламентируется допускаемым углом поворота вокруг оси тоннеля, задаваемого программным комплексом системы контроля продвижения щитового комплекса, при наблюдении технадзора или сменного маркшейдера. Не допускается совпадение осей замковых блоков.

7.1.3 Перед началом монтажа блоки должны быть уложены в накопитель в соответствии с порядком установки блока в кольцо. Последним к накопителю блоков доставляется замковый блок.

7.1.4 Блоки должны транспортироваться к блокоукладчику при помощи накопителя блоков.

7.2 Выполнение монтажа обделки

7.2.1 Монтаж тоннельной железобетонной обделки должен производиться с применением блокоукладчика в последовательности, установленной требованиями 7.2.2-7.2.12.

7.2.2 Пульт управления блокоукладчиком переключается в рабочий режим "монтаж кольца". Только после активации режима работы "монтаж кольца" разрешается осуществлять управление проходческими домкратами при помощи пульта управления блокоукладчиком.

7.2.3 Проходческие домкраты устанавливаются в положение установки первого блока.

7.2.4 Блок с накопителя блоков берется при помощи захвата блокоукладчика.

7.2.5 Захват блоков должен осуществляться механической системой или вакуумным захватом. При вакуумном захвате предусматривается механическая фиксация блоков к захвату блокоукладчика в тангециальном и продольном (вдоль оси тоннеля) направлениях.

7.2.6 Блокоукладчик передвигается к месту монтажа кольца в хвостовой части щита, блок выравнивается по маркерным разметкам по отношению к соседнему кольцу и устанавливается в таком положении, при котором его маркировочные номера соответствуют по заданному варианту раскладки номерам блока предыдущего кольца обделки.

7.2.7 Монтируемый блок должен быть точно выверен по отношению к соседним блокам в радиальном направлении на отсутствие уступов (по линейке), до соприкосновения уплотнителей монтируемого блока с соответствующими уплотнителями соседних блоков, а затем устанавливаться в проектное положение. В процессе монтажа, после соприкосновения резиновых уплотнительных прокладок монтируемого и соседних блоков не допускается перемещение блока блокоукладчиком в радиальном направлении.

Примечание - Относительное перемещение блоков в радиальном направлении после соприкосновения соответствующих уплотнительных прокладок может привести к выдавливанию прокладок из пазов и нарушению герметизации стыков.

7.2.8 Проходческие домкраты следует выдвинуть и прижать ими блок к ранее смонтированному кольцу. Усилие прижатия блоков устанавливается по значению, указанному в проекте, и контролируется средствами измерений щита.

7.2.9 Болты связей, крепящие блок к предыдущему кольцу, ввинчиваются и затягиваются. Момент затяжки определяется проектом и обеспечивается требуемой настройкой гайковерта по ГОСТ 10210.

7.2.10 Блокоукладчик отпускает закрепленный блок.

7.2.11 Остальные блоки монтируются в шахматном порядке справа и слева от установленного блока, последним монтируется замковый блок (см. рисунок 7.1).

Рисунок 7.1 - Схема установки замкового блока

7.2.12 Если в конструкции герметизирующих прокладок не предусмотрены вставки из антифрикционного материала, на поверхность герметизирующих прокладок скошенных торцов замкового блока следует нанести смазку, уменьшающую трение между прокладками. Смазка должна быть консистентной и инертной по отношению к материалу прокладок.

7.3 Контроль при монтаже кольца обделки

7.3.1 При монтаже кольца обделки должны выполняться следующие операции контроля:

- проверка правильности установки блоков по разметке;

- маркшейдерский контроль геометрических размеров смонтированного кольца.

7.3.2 Проверка правильности установки блоков по разметке осуществляется визуальным контролем совпадения маркерной разметки блоков соседних колец и измерением размеров уступов и раскрытия стыков в продольном и кольцевом стыках.

7.3.2.1 Уступы, не нарушающие водонепроницаемость в стыках между блоками в зоне монтажа, и предельное раскрытие стыков (зазоры) не должны превышать значений, назначенных поставщиком уплотнительных рамок.

7.3.2.2 Для контроля размеров уступов и раскрытия стыков следует применять линейки.

Примечание - Обычно допускается уступ не более 10 мм, а предельное раскрытие стыка - не более 5 мм.

7.3.3 Маркшейдерский контроль геометрических размеров смонтированного кольца следует производить после окончания передвижения щита перед монтажом нового кольца в соответствии с требованиями раздела 9.

7.3.3.1 Зазоры между блоками по кольцевому стыку и излом передней плоскости кольца в зоне монтажа (для обделки диаметром от 5 до 7 м) во избежание образования продольных трещин и сколов не должны превышать величин, указанных в 9.11.1.

Контроль излома передней плоскости кольца следует осуществлять по маркшейдерским измерениям.

7.3.3.2 Отклонения диаметра (эллиптичность) кольца в зоне монтажа и за щитом должны устанавливаться в зависимости от базовых размеров кольца с учетом СП 32-105-2004 [2].

Контроль эллиптичности должна осуществлять маркшейдерская служба измерением расстояния от внешней поверхности монтируемого кольца до внутренней поверхности оболочки щита с учетом ее геометрии. Геометрия оболочки щита определяется при сборке щита и должна контролироваться в период проходки.

8 Тампонажный раствор, приготовление и нагнетание

8.1 Общие требования к заполнению строительного зазора

8.1.1 Нагнетание тампонажного раствора в строительный зазор между грунтом и обделкой тоннеля должно обеспечивать геометрическую неизменяемость обделки, совместную работу обделки с окружающим грунтом, предотвращение осадок дневной поверхности при проходке, сохранность, долговечность и повышение водонепроницаемости обделки на период эксплуатации тоннеля.

8.1.2 Сооружение тоннелей ТПМК с пригрузом забоя предусматривает только первичное* нагнетание раствора за тоннельную обделку.

_______________

* В один этап.

Примечание - При неудовлетворительном качестве заполнения строительного зазора, определенном по результатам контрольных испытаний и обследования, выполняется дополнительное (контрольное) нагнетание раствора за обделку через предусмотренные при изготовлении или специально пробуренные в блоках обделки отверстия.

8.2 Тампонажный раствор, составы и материалы для приготовления

8.2.1 Требования к тампонажным растворам для нагнетания (подвижность, время схватывания, прочность тампонажного камня) должны учитывать инженерно-геологические условия трассы, технологические параметры проходки тоннеля (скорость проходки, объем нагнетания раствора) и характеристики ТПМК (количество точек одновременного нагнетания, конструкция хвостового уплотнения щита, характеристики смесительного оборудования, технологическая схема приготовления и нагнетания, протяженность коммуникаций для транспортировки раствора к месту нагнетания и т.п.).

8.2.2 Требования к тампонажным растворам необходимо корректировать при уточнении инженерно-геологических условий проходки, конструкции ТПМК, технологии проходки, приготовления и нагнетания растворов, номенклатуры и характеристик строительных материалов, используемых для приготовления растворов, и по результатам лабораторных испытаний.

Примечание - Общие требования к растворам для нагнетания за обделку могут быть определены поставщиком ТПМК с учетом инженерно-геологических характеристик трассы проектируемого тоннеля и технических характеристик ТПМК.

8.2.3 Тампонажный раствор должен соответствовать требованиям, диктуемым инженерно-геологическими условиями трассы, технологией нагнетания и эксплуатацией раствора в пространстве между тоннельной обделкой и грунтом и следующим характеристикам:

- время схватывания или гелеобразования должно гарантировать заполнение строительного зазора в полном объеме до момента схватывания и исключать налипание раствора на щитовую оболочку;

- прочность раствора (через сутки после нагнетания) должна обеспечивать восприятие нагрузки на обделку;

- прочность тампонажного камня в ранние сроки и 28-суточном возрасте должна исключать его разрушение и размыв на период сооружения и эксплуатации тоннеля;

- подвижность раствора должна назначаться по условиям транспортировки приготовленного на растворном узле тампонажного раствора по трубопроводам к забою.

Необходимые характеристики тампонажного раствора должны достигаться путем использования для приготовления растворов разных видов исходных материалов и изменением соотношения компонентов в растворе, а также применением добавок, корректирующих те или иные свойства растворов.

8.2.4 Однорастворная система нагнетания должна применяться для заполнения строительного зазора при проходке перегонных тоннелей, двухрастворная - при проходке наклонных (эскалаторных) тоннелей и перегонных тоннелей в сложных гидрогеологических условиях с гидростатическим давлением грунтовых вод более 0,3 МПа.

Примечание - Применение одно или двухрастворной системы нагнетания зависит от инженерно-геологических условий трассы, конструкции и характеристик ТПМК.

8.2.5 Однорастворная система нагнетания должна предусматривать использование тампонажных многокомпонентных растворов на основе цемента или бесцементных растворов.

8.2.5.1 Основные требования к характеристикам бесцементного тампонажного раствора и раствора на основе цемента приведены в таблицах 4 и 5.

Таблица 4 - Характеристики тампонажного раствора на основе цемента

|

Наименование показателя |

Значение показателя |

Методика измерений показателя |

|

Подвижность, см |

12-30 |

|

|

Водоотделение в течение 1 ч, %, не более |

2,0 |

|

|

Выход тампонажного камня, % |

95-100 |

ВСН 132-92 [9] |

|

Сроки схватывания: |

||

|

- начало, мин, не менее |

40 |

|

|

- окончание, ч, не более |

3 |

|

|

Прочность на сжатие тампонажного камня, МПа, не менее |

3,0 |

Таблица 5 - Характеристики бесцементного тампонажного раствора

|

Наименование показателя |

Значение показателя |

Методика измерений по нормативу |

|

Подвижность, см |

15-20 |

|

|

Жизнеспособность (осадка конуса) через 24 ч, см |

7-10 |

|

|

Водоотделение в течение 2 ч, %, не более |

1 |

|

|

Водоотделение под давлением 0,1 МПа через 1 ч, % по массе, |

2-10 |

ТУ 5745-001-40279705-05* [3] |

|

________________ * ТУ, упомянутые здесь и далее по тексту, являются авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных. |

||

|

Пластическая прочность раствора через 1 ч, МПа |

0,03-0,05 |

|

|

Выход тампонажного камня, % |

95-100 |

ВСН 132-92 [9] |

|

Прочность на сжатие тампонажного камня, МПа, не менее |

1,5 |

|

8.2.5.2 Нагнетание за обделку следует выполнять с использованием цементно-песчаных растворов с минеральными добавками (золой-уноса по ГОСТ 25818, бентонитовыми глинопорошками по ТУ 39-0147001-105-93 [6], ТУ 5751-001-41219638-2010 [7] и т.п.) и химическими добавками по ГОСТ 24211, улучшающими технологические параметры раствора и физико-механические характеристики тампонажного камня, а также готовых сухих смесей основных компонентов раствора, характеристики которых соответствуют требуемым.

8.2.5.3 Тампонажные растворы должны приготавливаться с использованием портландцемента (других цементов при соответствующем обосновании) или многокомпонентного вяжущего (цемент, золу-унос по ГОСТ 25818, бентонитовые глинопорошки по ТУ 39-0147001-105-93 [6] и ТУ 5751-001-41219638-2010 [7], другие минеральные добавки) и заполнителей по ГОСТ 8736 (средне и мелкозернистый кварцевый песок, известняк и др.).

Примечание - Тип вяжущего и заполнителя определяется при подборе составов раствора.

8.2.5.4 Растворы на основе многокомпонентного вяжущего (цемент и минеральные добавки) и различных заполнителей следует приготавливать с использованием готовых сухих смесей основных компонентов раствора, в которых соотношение исходных компонентов и гранулометрический состав заполнителя соответствуют требованиям объекта. Основные требования к характеристикам тампонажных сухих смесей представлены в таблице 6.

Таблица 6 - Характеристики тампонажных сухих смесей

|

Наименование показателя |

Ед. изм. |

Значение показателя |

Методика измерений показателя |

|

Плотность насыпная |

кг/м |

900-1000 |

|

|

Плотность в уплотненном состоянии |

1200-1300 |

||

|

Остаток на сите N 063 |

% |

не более 10 |

|

|

Влажность |

не более 2 |

||

|

Предел прочности при сжатии в возрасте: |

МПа |

||

|

- 1 сутки |

0,2-0,5 |

||

|

- 28 суток |

7,0-10,0 |

||

|

Расплыв конуса |

мм |

140-150 |

8.2.5.5 Достижение требуемых характеристик тампонажного раствора должно осуществляться применением разных по составу и соотношению исходных компонентов материалов, а также добавок, корректирующих те или иные свойства растворов. Для повышения пластичности цементно-песчаных растворов рекомендуется использовать бентонитовый глинопорошок по ТУ 39-0147001-105-93 [6] и ТУ 5751-001-41219638-2010 [7] и (или) пластифицирующие химические добавки по ГОСТ 24211.

8.2.5.6 Проходка, требующая сохранения технологических свойств раствора (способность к перекачке насосом) не менее 24 часов, должна осуществляться с использованием нагнетания за обделку бесцементных тампонажных растворов, являющихся высокоподвижными и имеющими жизнеспособность не менее 24 часов.

Раствор должен быть однородным, не расслаиваться, отдавать избыточное количество воды (водоотделение не более 1%, при давлении 0,1 МПа, создаваемом в заобделочном пространстве), с образованием плотной и прочной безусадочной структуры для поддержания колец обделки в проектном положении.

Примечание - Раствор может оставаться в расходном бункере насоса и трубопроводах более 12 часов при условии, что после возобновления работ не создаются "пробки" в трубопроводах.

8.2.5.7 Приготовление бесцементных тампонажных растворов должно выполняться с использованием многокомпонентного вяжущего (гидравлическая известь по ГОСТ 9179, микрокремнезема МК 85 по ТУ 5743-048-0295332 [5]) и песка с определенным гранулометрическим составом или тампонажной смеси ТПС.

Примечание - Гидравлическая известь, зола-унос и микрокремнезем при затворении водой обеспечивают слабые вяжущие свойства и небольшую структурную прочность тампонажного камня на начальном этапе.

8.2.5.8 Цемент должен добавляться в тампонажный раствор в таких инженерно-геологических условиях проходки, когда необходимо ускорить химическую реакцию между слабоактивными компонентами раствора и получить более прочную структуру.

Тампонажный раствор с добавлением цемента должен сохранять жизнеспособность не менее 6 часов во избежание образования "пробок" в транспортной системе и выхода оборудования из строя.

Примечание - Такие растворы применяются на входе щита в грунтовый массив или на участках особо сложных гидрогеологических условий трассы тоннеля.

8.2.6 Использование двухрастворной системы нагнетания для заполнения строительного зазора рекомендуется при проходке перегонных и наклонных эскалаторных тоннелей в неустойчивых водонасыщенных грунтах.

Примечания.

1 Двухрастворная система предусматривает одновременное нагнетание раствора на основе минеральных вяжущих с добавками (компонент А) и ускорителя твердения (отвердителя) - раствора жидкого стекла по ГОСТ 13078 (компонент Б) - с образованием тампонажного раствора при смешивании на выходе из нагнетательных патрубков в заобделочное пространство.

2 Для нагнетания за обделку по двухрастворной системе может использоваться раствор на основе отечественных строительных материалов, в состав которых входит многокомпонентный тампонажный раствор на основе цемента или тампонажная смесь заводского изготовления и раствор силиката натрия по ГОСТ 13078.

8.2.6.1 Основные требования к характеристикам тампонажного раствора, нагнетаемого за обделку по двухрастворной системе, приведены в таблице 7.

Таблица 7 - Основные требования к тампонажному раствору при двухрастворной системе нагнетания

|

Наименование показателя |

Значение показателя |

Методика измерений |

|

Компонент А |

||

|

Плотность компонента, т/м |

1,2-1,4 |

|

|

Схватывание раствора, ч, не ранее |

72 |

|

|

Условная вязкость по Маршу, с, не более |

150 |

СТО Газпром 2-3.2-004-2005* [4] |

|

________________ * Документ, упомянутый здесь и далее по тексту, является авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных. |

||

|

Водоотделение через 3 часа, %, не более |

3 |

|

|

Тампонажный раствор (компоненты А и Б) |

||

|

Время гелеобразования, с |

30-50 |

|

|

Прочность на сжатие тампонажного камня через 1 сутки, МПа, не менее |

0,5 |

|

|

Прочность на сжатие тампонажного камня через 28 суток, МПа |

2-5 |

|

|

Примечания. 1 Показатель условная вязкость по Маршу определяется по методике СТО Газпром 2-3.2-004-2005 [4] с использованием воронки Марша объемом 1500 мл и мерной кружки объемом 946 мл. 2 Показатель время гелеобразования определяется по секундомеру. |

||

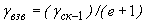

8.2.6.2 Приготовление растворов по указанной в 8.2.6 рецептуре должно выполняться с использованием высококачественных бентонитовых глинопорошков и высокомодульного ( 3,0) силиката натрия.

3,0) силиката натрия.

8.2.7 Необходимые характеристики тампонажных растворов в зависимости от их состава, применяемых материалов и технологии нагнетания должны определяться по указанным в таблицах 4-7 методикам измерений (испытаний) и соответствовать указанным в них требованиям.

8.2.8 Опытно-производственная проверка оценки стабильности характеристик тампонажного раствора и соответствия требованиям таблиц 4-7 с отбором проб (по ГОСТ 28013) на всех этапах (от его приготовления до подачи в заобделочное пространство) должна быть проведена в обязательном порядке после разработки состава раствора в лабораторных условиях.

8.3 Приготовление растворов

8.3.1 Требования к оборудованию для приготовления и нагнетания тампонажных растворов должны определяться скоростью передвижения щита, расходом раствора на один погонный метр проходки, составом и технологическими параметрами растворов, технологией их нагнетания.

8.3.2 Оборудование для приготовления тампонажных растворов должно обеспечивать:

- механизированное дозирование исходных материалов;

- приготовление растворов в необходимом объеме с требуемыми технологическими параметрами;

- транспортировку растворов к забою.

8.3.3 Дозирование сыпучих материалов перед подачей в растворомешалку должно производиться весовыми дозаторами. Дозирование воды и водных растворов компонентов и добавок - объемными дозаторами. Погрешность дозирования компонентов тампонажной смеси (вяжущего), воды и добавок должна быть не более 3%, а для песка и минеральных заполнителей - до 5%.

8.3.4 Введение компонентов в растворомешалку при приготовлении многокомпонентных растворов (в зависимости от состава) должно выполняться со следующей очередностью: вода - бентонитовый глинопорошок - химические добавки - цемент - минеральные добавки (зола-уноса, шлаки и др.) - заполнитель.

8.3.5 Загрузка в емкость растворомешалки (растворонагнетателя) каждого последующего компонента раствора должна производиться при получении однородной смеси после загрузки предыдущих компонентов в полном объеме. Оптимальное время перемешивания тампонажного раствора уточняется опытным приготовлением его на строительной площадке.

8.3.6 Бентонитовый глинопорошок для повышения выхода цементного камня следует вводить в виде заранее приготовленной в растворомешалке суспензии (вода - бентопорошок).

8.3.7 Химические добавки по ГОСТ 24211 для улучшения свойств растворов следует готовить заранее в виде раствора повышенной концентрации и вводить в воду затворения в количестве, обеспечивающем рабочую концентрацию их в нагнетаемом растворе.

Примечания.

1 Добавки-ускорители схватывания вводятся в готовый раствор перед выгрузкой (нагнетанием) в виде рабочего раствора при непрерывном перемешивании раствора.

2 Концентрацию рабочего раствора добавок определяют ареометром по ГОСТ 18481 в соответствии с технической документацией на добавки конкретного вида.

8.3.8 Приготовленный раствор должен непрерывно перемешиваться или находиться в движении до момента его нагнетания за обделку. Раствор, не израсходованный до начала схватывания, нельзя использовать для нагнетания.

8.3.9 Возможность попадания в растворы воды, грунта и инородных предметов, а также потери раствора и его составляющих при загрузке материалов в смесительное оборудование при приготовлении и нагнетании растворов, должны быть исключены.

8.3.10 Контроль правил приготовления и показателей свойств тампонажного раствора (правильность дозирования компонентов, подвижность раствора, время схватывания, отбор образцов раствора и их испытания) должны выполняться с привлечением строительной лаборатории (в соответствии с ВСН 132 [9]).

8.4 Нагнетание растворов

8.4.1 Операции подготовки и нагнетания тампонажного раствора в проходческом цикле должны выполняться параллельно со всеми операциями цикла проходки. Заполнение строительного зазора тампонажным раствором технологически связано с продвижением ТПМК и выполняется в последнее смонтированное кольцо одновременно с передвижкой щита.

Передвижение щита без нагнетания тампонажного раствора за обделку не допускается.

8.4.2 Заполнение строительного зазора ТПМК в зависимости от технических характеристик следует производить одновременно через патрубки, расположенные в четырех - восьми точках нагнетания раствора по периметру кольца обделки при однорастворной системе, или через отдельные сдвоенные патрубки, расположенные в четырех - восьми точках хвостовой оболочки щита, при двухрастворной системе нагнетания.

Количество точек нагнетания должно приниматься в зависимости от сечения тоннеля и конструкции ТПМК.

8.4.3 Насосное оборудование для нагнетания раствора за обделку должно быть оснащено регистрирующей контрольно-измерительной аппаратурой для контроля давления и расхода нагнетаемых растворов.

При двухрастворной системе нагнетания должен осуществляться постоянный контроль за расходом каждого раствора (компонента А и компонента Б) и их соотношением.

8.4.4 Конструкция сдвоенных патрубков при двухрастворной системе нагнетания за обделку должна обеспечивать равномерное перемешивание компонента А с компонентом Б в заобделочном пространстве. При перемешивании компонентов следует контролировать их расход.

8.4.5 Параметры нагнетания тампонажного раствора (расход раствора и скорость подачи за обделку) при проходке следует определять в зависимости от скорости проходки щита и расхода тампонажного раствора на один погонный метр проходки.

8.4.6 Среднее давление нагнетания тампонажного раствора должно быть выше расчетного давления пригруза забоя по оси забоя, предусмотренного проектом или установленного нормативно-технической документацией (технологическим регламентом на проходку).

Предельное давление нагнетания не должно превышать несущую способность обделки с учетом коэффициента запаса.

8.4.7 Регулирование давления нагнетания должно производиться включением и выключением нагнетательных насосов. При высоком давлении (более 0,3 МПа) следует на короткое время выключить насос и приостановить нагнетание для снижения давления до допустимого.

Если давление после повторного включения насоса возрастает, необходимо проверить наличие "пробок" в нагнетательной системе.

При низком давлении (менее 0,1 МПа) скорость передвижения щита необходимо снижать или останавливать щит, пока давление нагнетания не достигнет требуемого значения.

8.4.8 Во время нагнетания тампонажного раствора должен осуществляться постоянный контроль за тем, чтобы раствор не попадал в пространство между обделкой и хвостовой оболочкой.

Проходка должна быть прекращена, если раствор попадает в пространство между обделкой и хвостовой оболочкой, и возобновлена после устранения неисправности хвостового уплотнения.

8.4.9 Запрещается использовать для нагнетания тампонажный раствор, не израсходованный до начала его схватывания.

8.4.10 Система нагнетания растворов должна предусматривать автоматическую регистрацию давления нагнетания и расхода раствора.

8.5 Контроль выполнения работ

8.5.1 Контроль выполнения работ по приготовлению и нагнетанию растворов за тоннельную обделку должен производиться систематически на всех этапах производства работ в виде входного, операционного и приемочного контроля (СП 48.13330).

Примечание - Работы по приготовлению и нагнетанию растворов за тоннельную обделку относятся к скрытым работам.

8.5.2 Входной контроль в соответствии с ВСН 132-92 [9] должен включать:

- проверку соответствия материалов, используемых для приготовления раствора, требованиям проекта и документам, подтверждающим их свойства (стандартам, техническим условиям, сертификатам качества);

- проверку соблюдения требований к транспортировке и хранению компонентов тампонажного раствора;

- испытание материалов и подбор составов тампонажных растворов.

Примечание - Контроль соответствия материалов для приготовления раствора и характеристик тампонажного раствора выполняется с обязательной фиксацией данных испытаний в журнале контроля параметров тампонажного раствора (в соответствии с ВСН 132 [9]).

8.5.3 При операционном контроле следует проверять:

- соответствие фактических показателей тампонажного раствора заданным проектом и технологическим регламентом;

- качество заполнения строительного зазора нагнетаемого за обделку тампонажного раствора;

- хода нагнетания тампонажного раствора и состояние смонтированной обделки.

8.5.3.1 Соответствие фактических показателей свойств тампонажного раствора заданным проектом и технологическим регламентом проверяется в соответствии с 8.2.7.

8.5.3.2 Качество заполнения строительного зазора следует контролировать по объему (расходу) нагнетаемого за обделку тампонажного раствора.

Примечание - Расход тампонажного раствора на один погонный метр рассчитывается исходя из объема строительного зазора.

8.5.3.3 При производстве работ необходимо фиксировать отклонения от нормального хода нагнетания тампонажного раствора (перерывы в нагнетании раствора, выход раствора из-за обделки) и визуально контролировать состояние смонтированной обделки.

8.5.4 Приемочный контроль должен включать:

- контроль качества выполнения работ по заполнению строительного зазора;

- контрольное нагнетание тампонажного раствора;

- оформление необходимой исполнительной документации.

8.5.4.1 Вид и объем контрольных испытаний по проверке качества заполнения строительного зазора должны определяться проектом и корректироваться на основании исполнительной документации следующими инструментальными методами контроля:

- геофизическими методами оценки заполнения строительного зазора по СНиП 11-105-97;

- бурение скважин с отбором керна и определением физико-механических характеристик тампонажного камня по ГОСТ 28570;

- гидравлическим опробованием скважин по ВСН 132-92 [9].

8.5.4.2 В случаях обнаружения пустот в заобделочном пространстве при проведении контрольных испытаний или обследовании выполняется контрольное нагнетание тампонажного раствора через обделку тоннеля в соответствии с ВСН 132-92 [9].

8.5.4.3 По результатам оценки качества работ по нагнетанию тампонажного раствора за обделку должна быть оформлена исполнительная документация и акты освидетельствования скрытых работ.

8.6 Правила безопасного производства работ

8.6.1 При производстве работ по приготовлению и нагнетанию тампонажных растворов за тоннельную обделку должны выполняться общие правила техники безопасности и охраны труда, предусмотренные нормативными документами, проектом сооружения тоннеля и инструкциях по эксплуатации ТПМК, СП 49.13330.

8.6.2 При приготовлении и нагнетании растворов все открытые и движущиеся части смесительного и нагнетательного оборудования должны быть снабжены ограждениями, исключающими возможность попадания в него посторонних предметов и травмирования людей.

8.6.3 Электродвигатели и пусковая аппаратура смесительного и нагнетательного оборудования должны быть защищены от попадания на них воды и раствора.

8.6.4 До начала работ все трубопроводы по транспортировке и нагнетанию раствора (раствороводы), работающие под давлением, должны быть испытаны при давлении, в 1,5 раза превышающем максимальное рабочее давление. Предел измерений манометров, которыми оснащены насосы, должен превышать максимальное рабочее давление нагнетания в 1,5-2 раза.

8.6.5 При проведении работ по приготовлению и нагнетанию растворов необходимо соблюдать следующие правила:

- приготовление растворов из химических добавок в виде порошка следует производить с соблюдением мер, предупреждающих его распыление;

- пуск насоса должен производиться при полностью открытом кране растворовода;

- на нагнетательных трубопроводах насосов необходимо устанавливать предохранительные клапаны, отрегулированные на расчетное давление;

- концы нагнетательных рукавов должны быть прочно и надежно закреплены, чтобы исключить возможность их срыва при работе насоса.

8.6.6 При проведении нагнетания раствора запрещается:

- смазывать механизмы, чистить или проводить какой-либо ремонт во время работы установки;

- пользоваться рукавами, имеющими вздутие, и неисправными манометрами;

- производить быстрое перекрывание кранов на коммуникациях растворовода;

Примечание - Краны следует перекрывать плавно, они должны быть снабжены указателями направлений "открыто - закрыто".

- осуществлять разборку и ремонт нагнетательной системы под давлением.

8.6.7 При использовании химических веществ в качестве добавок к растворам для нагнетания за обделку следует соблюдать следующие меры предосторожности:

- работу с химическими веществами следует выполнять в предохранительных очках и резиновых перчатках;

- на месте работ должны быть приготовлены свежие растворы питьевой соды (от 5% до 10%) и такой же концентрации растворы борной кислоты (объемом не менее 1 л);

- при попадании химического вещества или раствора на кожный покров необходимо промыть кожу водой или содовым раствором, при попадании в глаза - промыть водой и раствором борной кислоты.

8.7 Требования охраны окружающей среды

8.7.1 Все компоненты тампонажных смесей (вяжущее, заполнители, минеральные и химические добавки) по степени влияния на организм человека в соответствии с ГОСТ 12.1.007 должны относиться к малоопасным вредным веществам 4-го класса, быть пожаро и взрывобезопасны.

8.7.2 Санитарно и радиационно-гигиеническая безопасность тампонажных смесей должна устанавливаться на основании разрешительных документов уполномоченных надзорных органов исполнительной власти и оцениваться по безопасности тампонажных смесей или их составляющих.

Безопасность минеральных составляющих тампонажных смесей должна оцениваться по суммарной удельной эффективной активности радионуклидов (ГОСТ 30108), безопасность химических добавок в составе сухих смесей - по санитарно-гигиеническим характеристикам добавок.

8.7.3 Приготовленные тампонажные растворы не должны выделять во внешнюю среду вредные химические вещества в количествах, превышающих предельно допустимые концентрации (ПДК).

8.7.4 Затвердевший тампонажный камень не должен загрязнять окружающую среду и должен быть экологически безопасным материалом.

8.7.5 Запрещается сбрасывать тампонажные смеси, а также отходы от промывки оборудования в водоемы санитарно-бытового использования и канализацию.

9 Маркшейдерское обеспечение проходки при ведении щита

9.1 Программа (проект) создания планово-высотного геодезического* и маркшейдерского** (см. 9.5) обоснований строительства для обеспечения проходки и сбойки тоннеля, а также для вынесения участка трассы тоннеля в натуру в соответствии с проектом должна быть разработана до начала проходки.

_______________

* На поверхности.

** Под землей.

9.2 Точность создания опорного планово-высотного геодезического обоснования на поверхности должна удовлетворять допускам, исходя из условия минимизации влияния ошибки этого обоснования на точность проходки*.

_______________

* Сбойки.

9.2.1 Плановое обоснование должно создаваться в следующей последовательности:

- методами тоннельной триангуляции и тоннельной полигонометрии (в зависимости от длины трассы тоннеля между порталами) или использованием GPS - технологии (использование спутниковой системы позиционирования);

- методом основной полигонометрии (относительная невязка в периметре хода основной полигонометрии не должна превышать 1:35000).

9.2.2 Высотное обоснование должно создаваться методом геометрического нивелирования второго класса, по которому невязка в ходах между опорными реперами или в замкнутых полигонах не должна превышать ±5 мм на 1000 м тоннеля.

9.2.3 Планово-высотное обоснование для строительства тоннеля должно опираться на пункты и репера планово-высотной сети, используемые для строительства всего линейного сооружения. Для обеспечения точности работа должна выполняться в "две руки" (см. 3.37).

9.2.4 Техническая документация по опорной планово-высотной геодезической сети на поверхности должна быть передана лицу, осуществляющему проходку тоннеля, по акту не менее чем за десять дней до начала горнопроходческих работ.

9.3 Проектная документация (в зависимости от назначения тоннеля) в части геометрической и укладочной схем трассы должна быть передана маркшейдерской службе лица, осуществляющего проходку тоннеля, для выполнения поверочных расчетов на предмет выявления возможных ошибок в расчетах элементов трассы. Расчеты положения оси тоннеля, разбивочной оси, оси пути и раскладки колец по трассе проходки необходимо выполнить в зависимости от назначения транспортного тоннеля до начала ведения проходки.

9.4 Производитель проходки должен обеспечить установку щита в проектное положение относительно проектной оси тоннеля в плане и по высоте, а также соблюдение геометрических параметров щита в сечении нормальном к оси и вдоль оси щита. По результатам монтажа щита, в части геометрических параметров и планово-высотного положения щита, составляется акт в произвольной форме.

9.5 Программа (проект) создания подземного планово-высотного маркшейдерского обоснования строительства должна быть разработана до начала проходки в соответствии с 9.1.

В проекте должны быть предусмотрены:

- соединительная съемка поверхностной и подземной планово-высотных сетей;

- создание рабочей, основной подземной полигонометрии и магистральных ходов полигонометрии;

- ориентирование сторон подземной полигонометрии гироскопическим способом;

- создание высотного обоснования методом подземного геометрического нивелирования;

- предварительный расчет ожидаемой ошибки сбойки с учетом точностных параметров поверхностной геодезической сети и подземной маркшейдерской сети;

- технология работы с навигационным оборудованием (основные положения).

9.6 Репера и центры в монтажной камере перед началом монтажа щита и проходки должны привязываться к точкам планово-высотной сети на поверхности. Работа по привязке должна осуществляться "в две руки". Количество исходных центров и реперов в монтажной камере должно быть не менее трех.

Сходимость результатов привязки реперов и центров в монтажной камере должна быть не менее:

|

координат |

±7 мм; |

|

высотной отметки |

±5 мм; |

|

дирекционного угла |

±7". |

Следует проверять значения координат, высоты, дирекционного угла в монтажной камере не реже одного раза в месяц в течение первых четырех месяцев.

9.7 Создание опорного планово-высотного подземного маркшейдерского обоснования должно осуществляться методом полигонометрии (см. 3.31) в виде цепочки треугольников (в плане), методом геометрического нивелирования* (см. 3.34). Суммарная ошибка планово-высотного положения пункта подземного обоснования, созданного методом полигонометрии на наибольшем удалении от монтажной камеры, не должна превышать ±15 мм.

_______________

* По высоте.

9.8 Определение дирекционных углов сторон основной полигонометрии должно быть выполнено с погрешностью не больше ±7".

9.9 Соединительная съемка планово-высотных сетей на поверхности и в подземных горных выработках должна выполняться с погрешностью не более:

|

передача координат |

±5 мм; |

|

передача высоты |

±3 мм; |