СТО НОСТРОЙ 2.27.128-2013 Освоение подземного пространства. Строительство подземных сооружений горным способом с применением обделок из набрызг-бетона. Правила производства работ, контроль выполнения и требования к результатам работ (с Поправкой)

СТО НОСТРОЙ 2.27.128-2013

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

Освоение подземного пространства

СТРОИТЕЛЬСТВО ПОДЗЕМНЫХ СООРУЖЕНИЙ ГОРНЫМ СПОСОБОМ С ПРИМЕНЕНИЕМ ОБДЕЛОК ИЗ НАБРЫЗГ-БЕТОНА

Правила производства работ, контроль выполнения и требования к результатам работ

Underground space development. Rock construction of underground structures with the use of shortcrete liners. Work execution rules, progress control and working data requirements

ОКС 93.060

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом Институт по изысканиям и проектированию инженерных сооружений "Мосинжпроект"

2 ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ Комитетом по освоению подземного пространства Национального объединения строителей, протокол от 07 декабря 2013 г. N 17

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕСТВИЕ Решением Совета Национального объединения строителей, протокол от 13 декабря 2013 г. N 49

4 ВВЕДЕН ВПЕРВЫЕ

5 СОГЛАСОВАН с Аппаратом Национального объединения проектировщиков, письмо от 07 июля 2014 г. N 1-ЮЛ/06-341

ВНЕСЕНА поправка, утвержденная 2 июня 2017 года

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт разработан в соответствии с Программой стандартизации Национального объединения строителей.

Стандарт направлен на реализацию в Национальном объединении строителей Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", Федерального закона от 1 декабря 2007 г. N 315-ФЗ "О саморегулируемых организациях", Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" и иных законодательных и нормативных актов, действующих в области градостроительной деятельности.

Требования настоящего Стандарта предназначены для организаций, осуществляющих проектирование, строительство, приемку и эксплуатацию подземных сооружений, при возведении которых используются несущие конструкции из набрызг-бетона.

Авторский коллектив: д-р техн. наук, проф. В.Е.Меркин, д-р техн. наук, проф. И.Я.Харченко, д-р техн. наук, проф. А.И.Панченко, канд. техн. наук, проф. Д.С.Конюхов, Д.В.Устинов, В.Н.Киселев, Д.Д.Павлова (ОАО "Мосинжпроект"), канд. техн. наук, проф. Л.В.Маковский, канд. техн. наук Е.Н.Петрова, (ФГБОУ ВПО "МАДИ"), д-р техн. наук, проф. М.Г.Зерцалов, канд. техн. наук Н.С.Четыркин (ООО "НИЦ Тоннельной ассоциации"), д-р техн. наук, проф. Д.М.Голицынский (ФГБОУ ВПО ПГУПС), д-р техн. наук К.П.Безродный (ОАО "НИПИИ "Ленметрогипротранс"); канд. техн. наук В.В.Чеботаев (филиал ОАО ЦНИИС "НИЦ "Тоннели и метрополитены").

Сопровождение разработки настоящего стандарта осуществлялось О.И.Каштановой (Национальное объединение строителей).

1 Область применения

1.1 Настоящий стандарт распространяется на проектирование и производство работ по возведению временных (крепь) и постоянных (обделка) конструкций крепления подземных выработок из набрызг-бетона, а также из набрызг-бетона в комбинации с арочной и (или) анкерной крепями при горном способе строительства тоннелей метрополитенов, железнодорожных, автодорожных, гидротехнических, коммунальных и сооружений специального назначения.

1.2 Стандарт устанавливает правила выбора типа конструкции для временного и постоянного крепления выработок с применением набрызг-бетона; расчетные положения для определения их параметров; требования к материалам конструкций, к технологии и организации работ по их возведению; оценке соответствия действующей нормативно-технической документации; и оценке состояния закрепленных выработок. Положения разделов 5, 7, 11, 13 и подраздела 9.1 являются рекомендуемыми.

(Поправка).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты и своды правил:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.103-83 Система стандартов безопасности труда. Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8478-81 Сетки сварные для железобетонных конструкций. Технические условия

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 10528-90 Нивелиры. Общие технические условия

ГОСТ 10529-96 Теодолиты. Общие технические условия

ГОСТ 18105-2010 Бетоны. Правила контроля и оценки качества

ГОСТ 20276-2012 Грунты. Методы полевого определения характеристик прочности и деформируемости

ГОСТ 21153.1-75 Породы горные. Метод определения коэффициента крепости по Протодьяконову

ГОСТ 23732-2011 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 25100-2011 Грунты. Классификация

ГОСТ 25192-2012 Бетоны. Классификация и общие технические требования

ГОСТ 26433.2-94 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30515-2013 Цементы. Общие технические условия

ГОСТ 30672-2012 Грунты. Полевые испытания. Общие положения

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 31559-2012 Крепи анкерные. Общие технические условия

ГОСТ 31937-2011 Здания и сооружения. Правила обследования и мониторинга технического состояния

ГОСТ Р 21.1101-2013 Система проектной документации для строительства. Основные требования к проектной и рабочей документации

ГОСТ Р 54257-2010 Надежность строительных конструкций и оснований. Основные положения и требования

СП 20.13330.2011 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 22.13330.2011 "СНиП 2.02.01-83* Основания зданий и сооружений"

СП 23.13330.2011 "СНиП 2.02.02-85* Основания гидротехнических сооружений"

СП 28.13330.2012 "СНиП 2.03.11-85 Защита строительных конструкций от коррозии"

СП 35.13330.2011 "СНиП 2.05.03-84* "Мосты и трубы"

СП 47.13330.2012 "СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения"

СП 48.13330.2011 "СНиП 12-01-2004 Организация строительства"

СП 63.13330.2012 "СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения"

СП 70.13330.2012 "СНиП 3.03.01-87 Несущие и ограждающие конструкции"

СП 72.13330.2011 "Защита строительных конструкций и сооружений от коррозии"

СП 87.13330.2011 "СНиП III-44-77 Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены"

СП 120.13330.2012 "СНиП 32-02-2003 Метрополитены"

СП 122.13330.2012 "СНиП 32-04-97 Тоннели железнодорожные и автодорожные"

СТО НОСТРОЙ 2.6.54-2011 Конструкции монолитные бетонные и железобетонные. Технические требования к производству работ, правила и методы контроля

СТО НОСТРОЙ 2.27.123-2013 Освоение подземного пространства. Гидроизоляция транспортных тоннелей и метрополитенов, сооружаемых открытым способом. Правила проектирования, производства и приемки работ

СТО НОСТРОЙ 2.27.125-2013 Освоение подземного пространства. Конструкции транспортных тоннелей из фибробетона. Правила проектирования и производства работ

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и сводов правил в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 буровзрывной способ: Совокупность производственных процессов по отделению скальных горных пород от массива с помощью взрыва.

3.2 временная крепь (крепь): Конструкция, возводимая в подземных выработках для обеспечения их устойчивости и предохранения от вывалов грунта на период до устройства постоянной несущей конструкции (см. 3.12).

3.3 горный способ строительства подземных сооружений: Способ строительства подземных сооружений, заключающийся в разработке всего сечения выработки без вскрытия дневной поверхности с использованием буровзрывного, комбайнового или механизированного способа разработки пород за один прием или по частям с подкреплением разработанного пространства временной крепью с последующим возведением обделки из монолитного бетона, набрызг-бетона или из железобетонных элементов.

3.4 гладкое (контурное) взрывание: Приближение контура выработки к проектному за счет сокращения переборов грунта.

3.5 заходка: Часть горной выработки, проходимая за один технологический цикл.

3.6 калотта: Верхняя часть тоннельной выработки, предназначенная для возведения сводовой части обделки.

3.7 расчетная модель: Математическая модель, отражающая основные свойства натурного прототипа, идеализирующая его поведение под нагрузками и воздействиями и позволяющая с известными упрощениями выполнить прогноз этого поведения.

3.8 мониторинг: Система непрерывных или периодически повторяющихся целенаправленных наблюдений за параметрами подземного сооружения и окружающей среды для оценки текущего состояния сооружения и анализа имевших место и происходящих изменений с целью прогноза возможных негативных процессов и принятия управляющих решений по обеспечению надежности конструкций и безопасности строительства.

3.9 "мокрый" способ нанесения набрызг-бетона: Способ нанесения мокрой, изготавливаемой в герметически закрытом резервуаре, смеси набрызг-бетона на поверхность под действием сжатого воздуха.

3.10 новоавстрийский тоннельный метод; НАТМ: Горный способ строительства подземных сооружений с податливым креплением, применяемый в грунтах с затухающей ползучестью, как правило, замкнутого очертания, проектные параметры которого могут корректироваться по результатам обязательного мониторинга напряженно-деформируемого состояния (НДС) крепи и вмещающего массива.

Примечания.

1 Податливым называется крепление, сохраняющее несущую способность при изменениях размеров вследствие смещения горных пород на контуре выработки.

2 Затухающей ползучестью называется деформация грунта под воздействием постоянной нагрузки или механического напряжения, которая уменьшается с течением времени.

3.11 набрызг-бетон: Искусственный материал (бетон), состоящий из смеси цемента, заполнителей (песка, гравия или щебня) размером до 25 мм и, как правило, добавок - ускорителей схватывания и твердения, и получаемый нанесением этой смеси безопалубочным методом.

3.12 обделка: Постоянная строительная конструкция, возводимая в подземных сооружениях для восприятия нагрузок, сохранения размеров и формы выработок, защиты от подземных вод, обрушений и чрезмерных смещений.

3.13 обделка первичная: Ограждающая крепь выработки, рассчитываемая на восприятие нагрузок от горного давления до возведения внутренней обделки (вторичной) и входящая в состав тоннельной обделки.

3.14 обделка вторичная: Внутренняя постоянная несущая конструкция, возводимая под защитой первичной обделки и воспринимающая совместно с первичной обделкой все виды расчетных нагрузок или только гидростатическое давление, если первичная обделка воспринимает нагрузки от горного давления.

3.15 отскок: Потери некоторого количества бетонной смеси при ее нанесении на поверхность выработки под давлением методом набрызга.

3.16 подземное строительство: Отрасль строительства, включающая все виды жизненного цикла подземных сооружений.

Примечание - В узком смысле может означать возведение подземных сооружений. Различают закрытые, открытые, опускные и специальные способы строительства подземных сооружений.

3.17 подземное сооружение: Объект транспортного, гражданского, промышленного, сельскохозяйственного, культурного, оборонного и коммунального назначения, создаваемый в массиве горных пород под дневной поверхностью.

3.18 подхват жесткий: Элемент конструкции временной крепи, который служит для крепления пород кровли и боков горных выработок анкерной крепью, в том числе совместно с другими видами опорных элементов и затяжек.

3.19 ползучесть: Явление изменяющихся во времени деформаций грунта при постоянных напряжениях.

3.20 поэтапные (постадийные) расчеты: Последовательные численные расчеты, выполняемые по схемам сооружения, учитывающим реальную стадийность и очередность возведения сооружения, соответствующей технологической последовательности, влияющей на напряженно-деформированное состояние подземного сооружения и основания.

3.21 расчетная область: Область грунтового массива конечных размеров, включающая подземное сооружение или его фрагмент и фрагмент основания, рассматриваемая в расчетной модели и подлежащая дискретизации конечными элементами.

3.22 "сухой" способ нанесения набрызг-бетона: Способ нанесения сухой смеси набрызг-бетона, подаваемой сжатым воздухом специальной машиной по шлангу в сопло, перед вылетом из которого смесь смешивается с водой, подводимой к соплу по другому шлангу.

3.23 тоннель: Протяженное подземное (подводное) сооружение для транспортных целей, прокладки инженерных коммуникаций и т.п.

3.24 толщина слоя наращивания набрызг-бетона: Толщина слоя набрызга, получаемая при его нанесении за один проход.

3.25 численные методы: Методы решения задач прикладной механики, позволяющие заменять решение дифференциальных уравнений решением систем алгебраических уравнений.

Примечание - К численным методам относят метод конечных элементов (МКЭ), метод конечных разностей (МКР), метод дискретных элементов (МДЭ), метод граничных элементов (МГЭ).

3.26 шпур: Цилиндрическая горная выработка диаметром до 75 мм, длиной до 5 м.

3.27 штросса: Часть тоннельной выработки, в которой возводят стены и лоток (обратный свод) тоннеля.

3.28 удобообрабатываемость бетонной смеси: Интегральный качественный показатель, характеризующий переработку бетонной смеси при переукладке, укладке и уплотнении с минимальными затратами.

3.29 эксплуатационная надежность сооружений: Способность выполнять заданные функции во времени при установленных эксплуатационных показателях.

4 Общие положения

4.1 Работы по возведению рассматриваемых в данном стандарте конструкций крепления горных выработок должны выполняться в соответствии с проектом, паспортом крепления, проектом организации строительства и проектом производства работ, разработанными и утвержденными в установленном порядке по СП 48.13330.

4.2 Набрызг-бетон при строительстве подземных сооружений допускается применять в широком диапазоне горно-геологических условий в виде самостоятельной конструкции, а также в сочетании с анкерами или арками с нанесением его непосредственно на породу или по сетке, используемой в качестве затяжки или в составе конструкции.

4.3 При выборе способа проходки предпочтение следует отдавать механизированному (комбайновому) способу, минимизирующему отклонения контура выработки от проектного очертания и нарушение естественного состояния массива.

4.4 Применение крепи из набрызг-бетона при буровзрывном способе ведения работ следует сочетать с гладким (контурным) взрыванием, обеспечивающим повышение точности обработки поверхности, уменьшение трещиноватости контура и повышение устойчивости выработки.

Примечание - До выхода соответствующего документа на правила производства работ при буровзрывном способе рекомендуется использовать информацию, приведенную в ВСН 499-87 [1] и ВСН 213-92 [2].

4.5 При креплении выработок набрызг-бетоном и другими типами контурной крепи следует стремиться к максимальной механизации и автоматизации процессов и операций.

4.6 Возведение крепи должно выполняться на основании паспорта крепления подземной выработки, составляемого с учетом требований раздела 9 на основании рабочих чертежей и результатов предварительных испытаний по 9.3, а также рекомендуется учитывать положения ПБ 03-428-02 [3, приложение 7].

4.7 Паспорт крепления должен утверждаться главным инженером строительной организации. При этом необходимо вести контроль за соблюдением паспорта крепления и состоянием закрепленных выработок с учетом рекомендаций ВСН 178-91 [4].

При изменении инженерно-геологических условий паспорт крепления подлежит корректировке.

5 Требования к инженерным изысканиям при проектировании и строительстве подземных сооружений горным способом

5.1 Инженерные изыскания следует выполнять на этапах разработки проектной документации, рабочей документации и в период строительства сооружения в соответствии с положениями СП 11-105-97 [5], СП 47.13330, СП 11-104-97 [6] и раздела 5 для конструкций подземных сооружений.

5.2 Инженерно-геологические изыскания на всех стадиях проектирования и строительства подземного сооружения должны выполняться в соответствии с требованиями СП 47.13330.2012 (раздел 6) и СП 122.13330.2012 (пункт 5.2.1), СП 11-105-97 [5].

5.3 Расстояние между буровыми скважинами при изысканиях следует принимать в соответствии с требованиями СП 11-105-97 [5, часть I] и СП 22.13330 с учетом местных условий. При невозможности выполнения буровых работ в полном объеме в условиях плотной застройки, на территориях, сложенных техногенными грунтами, а также для уточнения инженерно-геологических данных изысканий, следует использовать геофизические методы исследования грунтов по СП 11-105-97 [5, пункт 5.7].

5.4 Размещение разведочных скважин для выявления особенностей геологической среды следует принимать неравномерным - меньшие интервалы между скважинами следует устанавливать для участков сочленения различных форм рельефа, со сложными геологическими строениями, с возможным развитием опасных геологических и инженерно-геологических процессов.

Расстояние между скважинами по трассе тоннеля не должно превышать 50 м, а на участках сложного геологического строения и в условиях существующей застройки - 20 м.

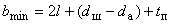

Глубину  скважин тоннеля следует определять по формуле:

скважин тоннеля следует определять по формуле:

, (1)

, (1)

где  - глубина заложения лотка проектируемого сооружения, м;

- глубина заложения лотка проектируемого сооружения, м;

- диаметр или пролет подземного сооружения, м.

- диаметр или пролет подземного сооружения, м.

Геологические скважины не должны попадать в границы выработки.

Глубина скважин для камер и шахт должна быть не менее чем на 10 м ниже глубины заложения лотка тоннеля.

5.5 Необходимо изучить инженерно-геологические условия (см. 5.2) в зоне подземного сооружения, под которой понимается толща грунтов от 30 до 40 м выше лотка сооружения и от 8 до 10 м ниже лотка сооружения, а при отсутствии выше свода устойчивых грунтов по ГОСТ 25100 - вся толща грунтов от поверхности земли до отметок на величину от 8 до 10 м ниже лотка сооружения.

5.6 Состав физико-механических характеристик грунтов, определяемых на разных стадиях проектирования, должен обеспечивать обоснованный выбор наиболее рациональной технологии строительства и возможность эффективного применения современных методов расчета конструкций. Состав характеристик грунтов, необходимых для проведения расчетов, приведен в приложении А (см. А.2.2).

5.7 Инженерно-экологические изыскания следует выполнять в соответствии с СП 47.13330.2012 (раздел 8) и СП 122.13330.2012 (пункт 5.2.2).

6 Технология строительства

6.1 Производство работ при закрытом способе

6.1.1 Производство работ по строительству подземных сооружений горным способом должно выполняться с соблюдением требований проекта организации строительства, проекта производства работ, технологических регламентов на основные виды операций, разработанных для каждого конкретного сооружения, т.к. подземные сооружения относятся к объектам повышенной ответственности и являются, как правило, уникальными сооружениями.

6.1.2 Для проходки тоннелей высотой до 10 м с монолитной обделкой в скальных грунтах с коэффициентом крепости  не менее 4 по ГОСТ 21153.1 следует применять способ сплошного забоя; при этом временное крепление выработки при проходке в скальных монолитных (невыветрелых) грунтах с коэффициентом крепости

не менее 4 по ГОСТ 21153.1 следует применять способ сплошного забоя; при этом временное крепление выработки при проходке в скальных монолитных (невыветрелых) грунтах с коэффициентом крепости  от 12 и выше по ГОСТ 21153.1 не производится, а при проходке в скальных трещиноватых (выветрелых и сильновыветрелых) грунтах применение временной крепи обязательно.

от 12 и выше по ГОСТ 21153.1 не производится, а при проходке в скальных трещиноватых (выветрелых и сильновыветрелых) грунтах применение временной крепи обязательно.

Примечание - До выхода соответствующего документа на правила производства работ при проходке горных выработок способом сплошного забоя рекомендуется использовать информацию, приведенную в Пособии [7].

6.1.3 Для проходки тоннелей высотой более 10 м, сооружаемых в скальных грунтах с коэффициентом крепости  не менее 4 по ГОСТ 21153.1, и для проходки тоннелей высотой менее 10 м в скальных грунтах с коэффициентом крепости

не менее 4 по ГОСТ 21153.1, и для проходки тоннелей высотой менее 10 м в скальных грунтах с коэффициентом крепости  от 2 до 4 по ГОСТ 21153.1 следует применять уступный способ. Разработка верхней части сечения тоннеля при уступном способе должна производиться способом сплошного забоя в соответствии с 6.1.2.

от 2 до 4 по ГОСТ 21153.1 следует применять уступный способ. Разработка верхней части сечения тоннеля при уступном способе должна производиться способом сплошного забоя в соответствии с 6.1.2.

Примечание - До выхода соответствующего документа на правила производства работ при проходке горных выработок уступным способом рекомендуется использовать информацию, приведенную в Пособии [7].

6.1.4 Разработка нижнего уступа тоннеля (нижнего уступа) при уступном способе (см. 6.1.3) должна производиться согласно требованиям 6.1.5 и 6.1.6.

6.1.5 Нижнюю часть сечения тоннеля при высоте более 10 м следует разрабатывать методом ступенчатого забоя или по ярусам, высота которых в скальных грунтах с коэффициентом крепости  от 12 и выше по ГОСТ 21153.1 не должна превышать 10 м, а в скальных грунтах с коэффициентом крепости

от 12 и выше по ГОСТ 21153.1 не должна превышать 10 м, а в скальных грунтах с коэффициентом крепости  от 4 до 12 по ГОСТ 21153.1 - 5 м.

от 4 до 12 по ГОСТ 21153.1 - 5 м.

Примечание - До выхода соответствующего документа на правила производства работ при проходке горных выработок методом ступенчатого забоя рекомендуется использовать информацию, приведенную в Пособии [7].

6.1.6 В тоннелях, сооружаемых в скальных невыветрелых грунтах с коэффициентом крепости  от 12 и выше по ГОСТ 21153.1, разработку нижнего уступа допускается производить без оставления боковых штросс, при этом должна быть обеспечена устойчивость забетонированной части тоннеля и при необходимости защита грунта от возможного выветривания.

от 12 и выше по ГОСТ 21153.1, разработку нижнего уступа допускается производить без оставления боковых штросс, при этом должна быть обеспечена устойчивость забетонированной части тоннеля и при необходимости защита грунта от возможного выветривания.

6.1.7 При сооружении выработок или их участков длиной до 300 м в нескальных грунтах типа твердых глин и суглинков, сцементированных крупнообломочных, отвердевших лессов и других грунтах, а также в скальных грунтах с коэффициентом крепости  от 1 до 4 по ГОСТ 21153.1, способных воспринять давление от пят свода обделки с учетом всех нагрузок, действующих на свод, допускается применять способ опертого свода. При сооружении выработок в необводненных грунтах способ опертого свода должен применяться преимущественно по одноштольной схеме. Выработки в водонасыщенных грунтах следует сооружать по двухштольной схеме.

от 1 до 4 по ГОСТ 21153.1, способных воспринять давление от пят свода обделки с учетом всех нагрузок, действующих на свод, допускается применять способ опертого свода. При сооружении выработок в необводненных грунтах способ опертого свода должен применяться преимущественно по одноштольной схеме. Выработки в водонасыщенных грунтах следует сооружать по двухштольной схеме.

Способ опертого свода следует применять также при неоднородном сложении грунтов по сечению тоннеля, когда ниже пят свода расположены необводненные прочные грунты с коэффициентом крепости  от 1 и выше по ГОСТ 21153.1, а в сводовой части - менее прочные грунты.

от 1 и выше по ГОСТ 21153.1, а в сводовой части - менее прочные грунты.

Примечание - До выхода соответствующего документа на правила производства работ при проходке горных выработок способом опертого свода рекомендуется использовать информацию, приведенную в Пособии [7].

6.1.8 При проходке тоннелей способом опертого свода раскрытие калотт следует вести отдельными участками (кольцами), длина которых устанавливается в зависимости от инженерно-геологических условий и не должна превышать 6,5 м.

6.1.9 Раскрытие калотты по длине тоннеля следует производить с интервалами в 1-3 кольца в зависимости от инженерно-геологических условий.

6.1.10 В кольцах, смежных с забетонированным сводом, раскрытие калотты допускается при достижении бетоном 60% проектной прочности.

6.1.11 При проходке выработок способом опертого свода среднюю штроссу (см. 3.27) следует разрабатывать после достижения бетоном свода проектной прочности для обделок, воспринимающих полную расчетную нагрузку и 75% проектной прочности для обделок тоннелей, сооружаемых в скальных грунтах с коэффициентом крепости  от 4 и выше по ГОСТ 21153.1.

от 4 и выше по ГОСТ 21153.1.

При разработке средней штроссы следует оставлять бермы у пят свода. Ширина берм устанавливается проектом в зависимости от давления на грунт под пятами свода.

6.1.12 Разработку боковых штросс при проходке тоннелей способом опертого свода (см. 6.1.7) следует производить в шахматном порядке или одновременно с обеих сторон тоннеля, при этом вертикальные рабочие швы колец свода и участков стен не должны совпадать. Порядок разработки боковых штросс и длину участков разработки следует устанавливать проектом производства работ в зависимости от устойчивости грунтов.

6.1.13 При разработке боковых штросс в неустойчивых нескальных, а также в трещиноватых скальных грунтах с коэффициентом крепости  от 4 и ниже по ГОСТ 21153.1 поверхности выработки должны быть закреплены временной крепью.

от 4 и ниже по ГОСТ 21153.1 поверхности выработки должны быть закреплены временной крепью.

6.1.14 При сооружении выработок или их участков длиной до 300 м в неводонасыщенных глинистых грунтах по ГОСТ 25100, не способных воспринимать давление от свода обделки, следует применять способ опорного ядра. В этом случае стены следует возводить в штольнях, после чего раскрывать калотту, в которой возводится свод, опираемый на стены.

Примечание - До выхода соответствующего документа на правила производства работ при проходке горных выработок способом опорного ядра рекомендуется использовать информацию, приведенную в Пособии [7].

6.1.15 При сооружении тоннелей сечением более 40 м способом опорного ядра допускается предварительная проходка по оси тоннеля нижней транспортной штольни.

способом опорного ядра допускается предварительная проходка по оси тоннеля нижней транспортной штольни.

6.1.16 Боковые штольни для возведения стен при проходке выработок следует разрабатывать на всю длину сооружаемого участка выработки.

6.1.17 При возведении стен несколькими ярусами проходка очередного верхнего яруса допускается после окончания бетонирования нижележащей стены и достижения бетоном 25% проектной прочности. После бетонирования стен пазухи между стеной и крепью нижней штольни должны быть заполнены грунтом с уплотнением.

6.1.18 Выбор средств механизации следует производить из условий обеспечения поточного процесса при наименьших затратах и сроках продолжительности строительства.

6.1.19 Постоянную обделку следует возводить на допускаемом, с позиций обеспечения устойчивости выработки, удалении от забоя и сразу по всему сечению выработки. Допустимое отставание возведения набрызг-бетонной крепи от забоя и порядок выполнения операций устанавливается проектом, исходя из конкретных инженерно-геологических условий.

Для получения наибольшего эффекта обеспечения устойчивости выработки набрызг-бетон следует наносить сразу после обнажения породы при соблюдении требования по 8.3.5.

6.1.20 Число анкеров и толщина слоя набрызг-бетона взаимозависимы и, при необходимости, могут быть изменены на основании результатов контрольных измерений (см. раздел 12) в зависимости от толщины слоя набрызг-бетона, длины и диаметра анкеров.

6.1.21 Выбор типа и конструкции обделок при горном способе работ производится в соответствии с положениями раздела 7.

6.1.22 При проектировании и ведении работ в подземных условиях следует руководствоваться Положениями ПБ 03-428-02 [3].

6.1.23 При применении обделок из набрызг-бетона необходимо предусматривать выполнение следующих технологических операций:

- разработка и уборка породы. При производстве этих работ необходимо обеспечивать максимально гладкую поверхность выработки (см. таблицу Б.1 приложения Б) для обеспечения устойчивости выработки и сокращения расхода материала при набрызг-бетонировании;

- нанесение слоя набрызг-бетона в соответствии с требованиями 8.3. В зависимости от геологических условий и согласно проекту набрызг-бетон следует наносить на боковые и лобовые поверхности забоя в несколько слоев, при толщине каждого слоя от 5 до 10 см;

- установка анкеров и/или арок временной крепи в соответствии с требованиями раздела 9. Эту операцию необходимо осуществлять в непосредственной близости от забоя сразу после нанесения первого слоя набрызг-бетона;

- проведение контрольных измерений и поддержание выработки временной крепью до возведения постоянной конструкции обделки в соответствии с требованиями 12.2. Контрольные измерения необходимо производить по специально разработанной программе или проекту наблюдательной станции в соответствии с 11.2, определяющим размещение оборудования для измерения, частоту измерения, обработку информации. Данные контрольных измерений следует использовать при определении необходимости усиления крепи из набрызг-бетона и/или при расчетах конструкции постоянной обделки;

- возведение постоянной обделки подземного сооружения с учетом данных контрольных измерений в соответствии с требованиями СП 122.13330.2012 (подраздел 5.4).

6.1.24 При строительстве подземных сооружений горным способом с использованием НАТМ на первом этапе проходки тоннеля необходимо устраивать податливый свод временной крепи (или первичной обделки) и вести мониторинг изменения ее НДС в процессе строительства в соответствии с требованиями 11.2. Возведение внутренней (вторичной) обделки и корректировку ее конструктивных параметров следует выполнять, как правило, после стабилизации деформаций вмещающего массива пород, с учетом параметров сформировавшегося НДС крепи.

6.1.25 НАТМ следует применять в грунтах, сохраняющих устойчивость на период, необходимый для устройства крепи на глубину не менее одной заходки.

6.1.26 При наличии водопритока в выработку перед нанесением набрызг-бетона необходимо организовывать водоотводящую систему по СП 122.13330.2012 (пункт 5.4.6), а в неустойчивых грунтах по ГОСТ 25100 в сочетании с НАТМ использовать искусственные методы их стабилизации.

Примечание - К искусственным методам стабилизации грунтов относятся замораживание, закрепление (цементация, глинизация, химическое закрепление и др.) и их комбинации.

6.1.27 При проходке НАТМ необходимо организовать систему мониторинга НДС породного массива в зоне вокруг тоннеля, крепи и обделки, а также напряжений на контакте породы и конструкции с оперативным представлением результатов измерений органам технического надзора для принятия управляющих решений. Измерения следует проводить в сечениях через каждые 20-30 м согласно разделу 11 и приложению В.

6.1.28 При проходке выработок большого сечения в сложных инженерно-геологических условиях по СП 11-105-97 [5] технологию НАТМ следует осуществлять с разработкой забоя по частям короткими уступами с применением временной центральной стенки на основе разработанного проекта.

После проходки тоннеля должна быть выполнена исполнительная съемка готовых тоннельных конструкций и сдвижений поверхности в зоне влияния выработки в соответствии с РД 07-166-97 [8] и РД 11-02-2006 [9].

6.2 Производство работ при сооружении тоннеля под защитой предварительно возведенного перекрытия

6.2.1 При соответствующих технико-экономическом и геотехническом обоснованиях, подтвержденных опытно-экспериментальным строительством полузакрытым способом, допускается применять технологическую последовательность сооружения тоннеля под защитой предварительно возведенного перекрытия (полузакрытый способ) по СП 122.13330.2012 (пункт 5.7.2).

6.2.2 Способ строительства тоннеля под защитой предварительно возведенного перекрытия следует применять в полускальных и мягких грунтах средней и слабой устойчивости по ГОСТ 25100 при глубине заложения тоннеля от 2 до 12 м.

6.2.3 При глубине заложения тоннеля свыше 2-3 м и нагрузках по СП 120.13330.2012 (пункт 5.6.4) и СП 122.13330.2012 (пункт 5.5.3) рекомендуется использовать сводчатое перекрытие переменной жесткости с усиленными пятами. Его следует бетонировать на грунте или с использованием опалубки.

6.2.4 При бетонировании перекрытия на грунте котлован необходимо разрабатывать до щелыги свода, а затем профилировать в соответствии с очертанием последнего. Такую технологию следует применять в плотных грунтах, способных воспринимать давление от свода и обратной засыпки. Мягкие слои необходимо удалять, заменяя тощим бетоном. До бетонирования перекрытия для предотвращения его сцепления с грунтом на грунт следует уложить пластиковую пленку по ГОСТ 10354 и установить арматурные каркасы.

Примечание - Тощим бетоном называется бетон с высоким содержанием заполнителей и низким содержанием цемента.

6.2.5 При недостаточной несущей способности грунтов для восприятия давления от свода допускается вскрывать котлован до уровня пят свода с установкой стационарной или передвижной опалубки. После набора бетоном требуемой прочности необходимо выполнить гидроизоляцию свода (см. раздел 10), засыпать свод оставшимся от вскрытия котлована грунтом и восстановить дорожную одежду над тоннелем. Дальнейшие работы следует вести под защитой этого свода.

6.2.6 При геотехническом обосновании, подтвержденном опытно-экспериментальным строительством полузакрытым способом, допускается использовать метод "рамной крепи", состоящий из следующих технологических операций:

- разработка котлована до 3 м с естественными откосами или креплением стен до низа перекрытия подземного сооружения на участке длиной от 50 до 100 м. Дно котлована может быть плоским или криволинейным в соответствии с очертанием перекрытия, которое, как правило, следует выполнять арочной формы. Для плоского перекрытия конструкцию свода необходимо бетонировать в опалубке, а для криволинейного - непосредственно на грунте;

- сооружение фундаментов сводчатого перекрытия из наклонных буровых свай, располагаемых по направлению касательной к своду в его пятовых сечениях. Конструкцию и параметры свай следует определять в зависимости от требуемой в проекте несущей способности с учетом действующих нагрузок и деформационно-прочностных свойств грунтов в основании;

- установка арматурных каркасов по СТО НОСТРОЙ 2.6.54-2011 (см. раздел 10);

- бетонирование свода на грунтовой или деревометаллической опалубке по СТО НОСТРОЙ 2.6.54-2011 (разделы 11-20). После достижения бетоном проектной прочности свод необходимо покрыть гидроизоляционным и защитным слоями и засыпать грунтом, восстанавливая поверхностные условия над строящимся подземным сооружением;

- разработка подземной выработки закрытым способом. В зависимости от свойств грунтов и размеров поперечного сечения подземного сооружения могут быть реализованы технологии сплошного или ступенчатого забоя, нижнего уступа или НАТМ по 6.1.25.

Примечание - До выхода соответствующего документа на правила производства работ при проходке горных выработок методом сплошного и ступенчатого забоя, нижнего уступа рекомендуется использовать информацию, приведенную в Пособии [7].

После проходки тоннеля должна быть выполнена исполнительная съемка готовых тоннельных конструкций и сдвижений поверхности в зоне влияния выработки в соответствии с РД 07-166-97 [8] и РД 11-02-2006 [9].

7 Выбор типа и конструкции обделок

7.1 При сооружении тоннелей горным способом следует применять обделки сводчатого очертания из монолитного бетона по ГОСТ 25192, железобетона, набрызг-бетона или сборных железобетонных элементов по ТУ 5865-001-00043920-96* [10].

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

В технической документации при использовании набрызг-бетона как самостоятельного элемента, так и в комбинации с другими типами крепления в постоянных конструкциях, должны быть указаны меры по обеспечению их долговечности и несущей способности: омоноличивание металлических стержней анкеров и арок; снижение концентрации химических добавок до норм, установленных для постоянных конструкций по условиям предотвращения коррозии; применение металлических сеток или дисперсной арматуры.

Примечание - При дисперсном армировании бетона применяют фибру или частые сетки.

Форму стен и лотковой части обделки сводчатого очертания следует принимать в зависимости от величины бокового давления грунта и гидростатического давления.

7.2 Устройство однослойных обделок из набрыг-бетона допускается в малообводненных скальных грунтах по ГОСТ 25100 в сочетании с арматурной сеткой по ГОСТ 8478, анкерами, металлическими арками или при условии армирования набрызг-бетона фибрами по СТО НОСТРОЙ 2.27.125. Набрызг-бетон в виде самостоятельной конструкции следует применять в скальных и плотных глинистых грунтах (см. ГОСТ 25100) с коэффициентом крепости  3, а в сочетании с анкерами или арками с нанесением непосредственно на породу или по сетке, используемой в качестве затяжки, с коэффициентом крепости

3, а в сочетании с анкерами или арками с нанесением непосредственно на породу или по сетке, используемой в качестве затяжки, с коэффициентом крепости  от 1,5 до 5. Коэффициент крепости

от 1,5 до 5. Коэффициент крепости  определяется по ГОСТ 21153.1.

определяется по ГОСТ 21153.1.

Примечание - Допускается применять коэффициент крепости равным частному от деления предела прочности образца породы на одноосное сжатие (в МПа) на 10.

7.3 Виды временной крепи, применяемой при строительстве подземных сооружений горным способом, следует выбирать по рекомендациям ВСН 126-90 [11] с учетом результатов расчетов по приложению Г.

7.4 Временное крепление выработок при проходке сплошным забоем (см. 6.1.2) или уступным способом (см. 6.1.3) в трещиноватых прочных и средней прочности скальных грунтах по ГОСТ 25100 надлежит выполнять с применением анкерной или набрызг-бетонной крепей или в их сочетаниях, определяемых проектом.

7.5 Анкерную и набрызг-бетонную крепи, а также их комбинации в виде анкер-набрызг-бетонной, арочно-набрызг-бетонной и анкер-набрызг-бетон-арочной крепей разрешается применять в горизонтальных и наклонных тоннельных выработках всех видов, проходимых в сухих и слабообводненных массивах (грунтах влажных, капежах) не ниже средней устойчивости (расчетное допустимое время технологического использования незакрепленного обнажения пород до 10 суток), сложенных породами с сопротивлением одноосному сжатию "в массиве" не менее 30 МПа (см. приложение Д).

7.6 Применение набрызг-бетона для крепления выработок в слабоустойчивых массивах в сочетании с арками (комбинированная анкер-набрызг-бетон-арочная крепь, обязательно с арматурной сеткой по ГОСТ 8478 или фибро-набрызг-бетон) разрешается при наличии инженерного обоснования-подтверждения опытными работами в условиях строительства или на других объектах в аналогичных условиях с учетом применяемой технологии, имеющегося оборудования и квалификации проходчиков.

Примечание - Расчетное допустимое время технологического использования неподкрепленного обнажения пород в слабоустойчивых массивах - не менее 1 суток.

7.7 Во всех случаях применения набрызг-бетонной крепи должно обеспечиваться сцепление набрызг-бетона с грунтом не менее сопротивления самого грунта на растяжение "в куске" (монолите) для слабых и сильнотрещиноватых пород по ГОСТ 25100 и не менее 0,5 МПа для крепких скальных пород (см. раздел 12).

7.8 При проходке выработок по технологии НАТМ следует применять двухслойную обделку замкнутого очертания. При этом первичная обделка, параметры которой определяются расчетом и составляют не менее 10 см, выполняется из набрызг-бетона с усилением стальными решетчатыми арками из сварных арматурных каркасов различного поперечного сечения или анкерами, а вторичная обделка - из монолитного железобетона, бетона по ГОСТ 25192 или набрызг-бетона толщиной не менее 25 см (см. рисунок 7.1).

Рисунок 7.1 - Конструкция комбинированной обделки из набрызг-бетона с решетчатыми арками

8 Материалы, подбор состава смеси и технология крепления набрызг-бетоном

8.1 Материалы, подбор состава смеси

8.1.1 Конструкцию крепи из набрызг-бетона следует выполнять в зависимости от указаний проекта и от условий применения в виде неармированного или армированного сеткой по ГОСТ 8478 или фибрами по СТО НОСТРОЙ 2.27.125 покрытия как самостоятельную конструкцию, так и в сочетании с анкерами или арками. В состав набрызг-бетонной смеси должны входить следующие компоненты: минеральное вяжущее, микронаполнители, химические добавки, вода затворения, заполнители, а в отдельных случая - пигменты и фибра.

8.1.2 Для устройства набрызг-бетонного покрытия должны применяться конструкционные бетоны, соответствующие ГОСТ 25192, в том числе тяжелый и легкий плотной структуры. Требуемые классы и марки бетонов, определяемые в 28-суточном возрасте, приведены в таблице 8.1.

Таблица 8.1 - Требуемые марки и классы бетонов, определяемые в 28-суточном возрасте по ВСН 126-90 [11]

|

1. Классы бетона по прочности на сжатие: |

|

|

тяжелый |

В25; В30; В35; В40; В45 |

|

мелкозернистый |

В25; В30; В35; В40; В45 |

|

легкий бетон при марках по средней плотности Д1600-Д2000 |

В25; В30; В35 |

|

2. Классы бетона по прочности на осевое растяжение |

Bt1,6; Bt2; Bt2,4; Bt2,8 |

|

3. Классы бетона по прочности на растяжение при изгибе |

Btb3,6; Btb4,0; Btb4,4; Btb4,8; Btb5,2; Btb5,6; Btb6,0 |

|

4. Марки по морозостойкости |

F100; F150; F'200 |

|

5. Марки по водонепроницаемости |

W4; W6; W8; W10 |

8.1.3 Применяемые набрызг-бетоны должны иметь адгезионную прочность с основанием, приведенную в таблице 8.2.

Таблица 8.2

|

Вид адгезионного соединения |

Вид обрабатываемой поверхности; минимальная прочность, МПа |

|

|

Бетон |

Скальный грунт |

|

|

Конструкционное |

не менее 1,0 |

не менее 0,5 |

|

Неконструкционное |

не менее 0,5 |

не менее 0,1 |

8.1.4 В зависимости от условий реализации проекта следует предусматривать достижение прочности набрызг-бетона:

- от 1,5 до 2 МПа - в период до 3 часов после нанесения;

- от 15 до 20 МПа - в период до 24 часов после нанесения.

8.1.5 Применяемые набрызг-бетоны должны удовлетворять соответствующим требованиям по экологической безопасности: минимизация потерь при отскоке; минимизация пылеобразования; минимизация высолообразования на поверхности набрызг-бетона.

8.1.6 Степень опасности образования высолов на поверхности набрызг-бетона определяется в соответствии с натриевым эквивалентом ( ), который определяется в соответствии с формулой

), который определяется в соответствии с формулой

. (2)

. (2)

Величину натриевого эквивалента следует рассчитывать с учетом общего количества щелочных компонентов, входящих в состав минерального вяжущего: клинкера, шлаков, наполнителей и добавок. С целью исключения высолообразования величина натриевого эквивалента ( ) в минеральном вяжущем не должна превышать по массе 1,5% и в составе ускорителей твердения - не более 1,0%.

) в минеральном вяжущем не должна превышать по массе 1,5% и в составе ускорителей твердения - не более 1,0%.

8.1.7 Допустимая величина отскока при мокром способе нанесения набрызг-бетона (см. 8.3.12) не должна превышать 10%, а при сухом способе нанесения - 25%. С целью минимизации количества отскока при нарызг-бетонировании при соответствующем технико-экономическом обосновании допускается в составе смеси набрызг-бетона до 20% заполнителя заместить продуктами отскока.

8.1.8 С целью минимизации пылеобразования при нанесении на поверхность набрыг-бетона предпочтение следует отдавать мокрому способу либо применять при сухом способе предварительно увлажненные заполнители.

8.1.9 Для приготовления набрызг-бетонных смесей следует применять цементы по ГОСТ 30515, минеральные наполнители, заполнители (см. 8.1.19) и добавки после соответствующего технико-экономического обоснования в проекте.

8.1.10 Рекомендуется применять быстротвердеющие цементы с укороченными сроками схватывания. Для быстрого закрепления выработки (особенно при обводнении ее поверхности), а также для создания набрызг-бетонного покрытия толщиной от 20 до 30 см, с целью улучшения реологических свойств, сокращения сроков схватывания и ускорения твердения портландцементов по ГОСТ 10178, рекомендуется введение в их состав микроцементов (от 15% до 20%) с содержанием частиц диаметром от 6 до 10 мкм не менее 95% или других добавок-ускорителей схватывания и твердения (например, силикаты натрия; карбонаты калия или натрия; сульфат натрия; карбоалюминаты).

Примечание - Быстротвердеющим цементам с укороченными сроками схватывания соответствуют цементы с повышенным содержанием алита ( ), а также тонкомолотые цементы с удельной поверхностью до 6000-8000 см

), а также тонкомолотые цементы с удельной поверхностью до 6000-8000 см /г.

/г.

8.1.11 При агрессивных воздействиях на набрызг-бетонные конструкции при напоре воды до 0,1 МПа в процессе эксплуатации цемент, наполнители, добавки, мелкий и крупный заполнители следует выбирать в соответствии с СП 28.13330.

8.1.12 Вид вяжущего и химических добавок для набрызг-бетона выбирают в зависимости от требований, предъявляемых к его свойствам, с учетом характеристик грунтов (устойчивость, степень обводненности, температура, наличие агрессивных сред и т.д.).

8.1.13 Для получения проектных марок набрызг-бетона по морозостойкости и водонепроницаемости рекомендуется применять низкоалюминатные цементы с содержанием  5% и

5% и  15%.

15%.

8.1.14 Каждая новая партия цемента, поступающая на строительство и используемая для набрызг-бетона, должна испытываться на активность, нормальную густоту и сроки схватывания в соответствии с требованиями ГОСТ 31108.

8.1.15 Для обеспечения требуемых характеристик бетонной смеси и затвердевшего набрызг-бетона следует применять пластифицирующие добавки или разжижители бетонной смеси, действие которых направлено на снижение водосодержания при одновременном улучшении реологических и прочностных характеристик, а также долговечности набрызг-бетона.

Удобообрабатываемость готовых бетонных смесей следует регулировать замедлителями схватывания, которые позволяют приостановить процесс гидратации вяжущего до 72 часов от момента приготовления смеси. Непосредственно перед нанесением смеси в ее состав следует вводить добавки (см. 8.1.10), ускоряющие схватывание и твердение в соответствии с разработанным регламентом.

8.1.16 С целью повышения трещиностойкости, снижения усадочных деформаций, повышения ударостойкости, повышения прочности при изгибе или растяжении в состав набрызг-бетона следует вводить стальную или синтетическую фибру по СТО НОСТРОЙ 2.27.125. При этом, для обеспечения заданной консистенции бетонной смеси, расход вяжущего увеличивается на величину от 10% до 25%, в зависимости от вида и количества фибры в составе набрызг-бетона.

8.1.17 При подборе состава набрызг-бетона следует исходить из того, что для конструкций с повышенными требованиями по долговечности и водонепроницаемости следует применять набрызг-бетон с водоцементным отношением (В/Ц) не более 0,45.

8.1.18 В качестве заполнителей для набрызг-бетона могут быть использованы: кварцевый песок с модулем крупности не менее 2,0, а также щебень или гравий по ГОСТ 8267 крупностью до 10 мм. При соответствующем технико-экономическом обосновании возможно применение щебня или гравия крупностью 20 мм, а также пористых заполнителей и песков с модулем крупности менее 2,0. В составе заполнителей предельное содержание глинистых частиц - до 0,5%; содержание зерен фракции меньше 0,14 мм - до 10%; предельное содержание фракций крупнее 10 мм - не более 5%.

Влажность песка для приготовления сухих смесей должна находиться в пределах от 3% до 5%. Меньшая влажность рекомендуется для среднезернистых песков, большая - для крупнозернистых. Следует учитывать, что при увеличении влажности песка с 3% до 5% производительность установок для набрызга по сухой схеме работ при прочих равных условиях падает на 25%. При влажности песка более 5% происходит закупорка смесью выдувных узлов питателей указанных установок. При влажности песка менее 3% имеет место ухудшение условий труда сопловщика в связи с образованием избыточной пыли.

8.1.19 Максимальный размер крупных частиц заполнителей следует назначать с учетом технических характеристик используемого оборудования и толщины наносимого набрызг-бетонного покрытия. Применение фракций заполнителя на основе дробленных материалов не рекомендуется. Заполнители для получения набрызг-бетонной смеси должны быть фракционированными и мытыми.

Для увеличения срока службы материалопроводов применение щебня не рекомендуется. Для приготовления набрызг-бетонной смеси следует использовать заполнители округлой формы с постоянным гранулометрическим составом при количестве частиц фракции от 0 до 4 мм не менее 2/3 объема смеси.

8.1.20 Максимальный размер крупных частиц заполнителей должен быть назначен с учетом технических характеристик применяемых набрызг-бетон-машин и толщины набрызг-бетонного покрытия, но не более 20 мм, причем в покрытиях толщиной до 5 см максимальный размер зерен крупного заполнителя не должен превышать 10 мм, а в покрытиях толщиной от 5 до 10 см - не более 15 мм. Совмещенные кривые гранулометрического состава заполнителей для этих случаев должны укладываться в зону графиков на рисунке 8.1.

Рисунок 8.1 - Гранулометрический состав заполнителей с максимальными размерами частиц 25 мм (а), 15 мм (б) и 20 мм (в)

8.1.21 Вода для затворения набрызг-бетонной смеси должна соответствовать требованиям ГОСТ 23732. Вода для затворения сухой смеси в условиях температур ниже плюс 5°С должна иметь (на момент подачи ее к соплу) температуру в пределах от 40°С до 70°С. Влажность смеси заполнителей должна быть не менее 2%. При использовании смеси заполнителей с влажностью до 2% с целью снижения концентрации пыли при набрызг-бетонировании следует использовать две камеры смешения, одна из которых должна быть отнесена от сопла на расстояние от 4 до 5 м.

8.1.22 Состав набрызг-бетона для "сухого" и "мокрого" способа следует подбирать в строительной лаборатории.

Примечание - При подборе состава для "сухого" способа нанесения рекомендуется учитывать информацию, приведенную в ВСН 126-90 [11, приложение 7].

Ориентировочные составы смеси для "мокрого" и "сухого" способов набрызг-бетонирования приведены в приложении Е.

При определении необходимого количества воды следует учитывать, что оптимальная жесткость набрызг-бетонной смеси составляет от 20 до 60 с по ГОСТ 10181.

8.1.23 При нанесении набрызг-бетона на слабые или склонные к размоканию породы, а также при низких температурах окружающей среды количество воды следует уменьшать до водоцементного отношения (В/Ц) равного от 0,35 до 0,40. Равномерное смачивание сухой смеси при этом достигается подачей в сопло или в камеру смешения распыленной паровоздушной смеси.

8.1.24 Расчетный (теоретический) состав набрызг-бетона необходимо корректировать по величине отскока путем проведения контрольных нанесений материала, например согласно методике, приведенной в ВСН 126-90 [11, приложение 8].

Величину отскока рекомендуется принимать не более 20% от массы сухой смеси при нанесении на стены выработки и 30% - при нанесении на свод. В случае получения отскока больше приведенных величин состав набрызг-бетона следует изменять в сторону уменьшения размера крупного заполнителя.

Наиболее экономичным составом набрызг-бетона следует считать такой, когда при наименьших расходе цемента и величине отскока достигается проектная прочность. Правильно нанесенное покрытие из набрызг-бетона с рекомендуемым водоцементным отношением имеет жирный блеск без сухих пятен и оплываний.

8.1.25 Состав набрызг-бетонной смеси в части выбора и соотношения заполнителей, воды, добавок или армирующего волокна должен обеспечивать достижение технологических и эксплуатационных характеристик, заданных для свежеуложенного и затвердевшего набрызг-бетона, и соответствовать требованиям ГОСТ 26633, ТУ 5745-001-16216892-06 [12] при прочности сцепления с основанием не менее указанной в таблице 8.2.

8.2 Оборудование для нанесения набрызг-бетона

8.2.1 Возведение крепи из набрызг-бетона должно выполняться оборудованием, обеспечивающим механизированное транспортирование, приготовление и нанесение смеси. В состав оборудования должны входить:

- транспортные средства для доставки смеси или ее составляющих к месту работы;

- смесительное оборудование, обеспечивающее приготовление и тщательное перемешивание смеси;

- дозирующие устройства;

- механизмы для перегрузки сухой смеси с транспортных средств в смесительное оборудование;

- машина для нанесения набрызг-бетона;

- загрузочное оборудование для подачи сухой смеси в машину;

- резервуар с водой, обеспечивающий подачу ее к соплу под давлением;

- устройства и приспособления для управления движением сопла в процессе набрызга.

8.2.2 Оборудование надлежит комплектовать в зависимости от конкретных условий производства.

При этом в зависимости от конкретных условий производства работ используются два основных типа комплектов оборудования:

- передвижной набрызг-бетонный узел, включающий набрызг-бетон-машину в сочетании с самоходным или перемещаемым тягой агрегатом для нанесения набрызг-бетона и установки анкеров, а также доставочными рельсовыми или безрельсовыми средствами;

- технологический состав для доставки в выработку и подачи к соплу сухой смеси в сочетании с самоходным или перемещаемым тягой агрегатом для нанесения набрызг-бетона и установки анкеров.

8.2.3 Монтаж армосетки при армировании набрызг-бетонного покрытия надлежит проводить с буровой рамы, люлек самоходных буровых агрегатов или специальных тележек.

8.2.4 Оборудование для нанесения набрызг-бетона должно быть обеспечено электроэнергией, сжатым воздухом и технической водой. Давление сжатого воздуха в сети должно быть не менее 0,5 МПа (5 кгс/см ), расход 8-10 м

), расход 8-10 м /мин на одну машину. Давление воды должно превышать давление воздуха не менее чем на 0,1 МПа (1 кгс/см

/мин на одну машину. Давление воды должно превышать давление воздуха не менее чем на 0,1 МПа (1 кгс/см ) при расходе не менее 12 л/мин.

) при расходе не менее 12 л/мин.

8.3 Технология нанесения набрызг-бетона

8.3.1 Доведение набрызг-бетонного покрытия до проектной толщины может выполняться сразу или поэтапно, что должно быть определено проектом исходя из скорости проявления горного давления и особенностей технологии работ. В зависимости от конкретных инженерно-геологических условий и принятой схемы организации работ операции по возведению крепи могут выполняться циклично отдельными заходками в соответствии с продвижением забоя или по поточной схеме после окончания проходческих работ на достаточно большой длине тоннеля.

8.3.2 Непосредственно перед нанесением набрызг-бетона на поверхность выработки необходимо очистить ее от отслаивающихся кусков породы, продуть сжатым воздухом и промыть водой при давлении в шланге от 0,2 до 0,3 МПа (промывка исключается, когда набрызг-бетон наносят на слабые породы, склонные к размоканию, или на породы с отрицательной температурой).

8.3.3 При наличии фильтрации и сосредоточенных течей на поверхности породы вода должна быть отведена до нанесения набрызг-бетона. Для этого в местах концентрированных течей следует пробуривать шпуры на глубину от 10 до 20 см и устанавливать в них водоотводные трубки.

8.3.4 При нанесении набрызг-бетона на поверхность породы с отрицательной температурой необходимо очистить ее от льда, продуть сжатым воздухом и, при необходимости, обработать пескоструйным аппаратом. Промывать породу водой не следует во избежание образования ледяной корки.

8.3.5 Набрызг-бетонирование армированных покрытий (см. 4.2) должно производиться при соблюдении следующих требований: арматурная сетка по ГОСТ 8478 должна иметь ячейки размерами не менее 100х100 м при диаметре проволоки от 2 до 4 мм и отстоять от поверхности породы не менее чем на 2 см.

8.3.6 Сетку следует прижимать к поверхности выработки с помощью стержневых подхватов, заводимых за опорные плитки анкеров или привариваемых к выступающим концам анкеров.

При необходимости дополнительного крепления арматурной сетки, например в случае больших неровностей контура, следует устанавливать специальные монтажные анкеры длиной от 0,4 до 0,6 м или заделывать проволочные скрутки в первый (защитный) слой набрызг-бетона. При резких колебаниях рельефа контура выработки, например при местных вывалах, для обеспечения требуемых зазоров сетку рекомендуется разрезать и концы ее подогнуть внутрь впадины с последующим дополнительным армированием в местах таких разрезов.

8.3.7 В грунтах, склонных к размоканию или интенсивному разуплотнению из-за выветривания, трещинообразования и т.п., анкеры и сетку следует устанавливать после нанесения первого слоя, при этом надо применять анкеры на омоноличивающих составах, не содержащих воду, например на полимерной основе, а шпуры бурить без промывки.

8.3.8 Нанесение набрызг-бетона допускается осуществлять двумя способами набрызга - "сухим" и "мокрым", каждый из которых производится специализированным оборудованием.

"Мокрый" способ нанесения набрызг-бетона следует применять для получения высокопрочной и высокоплотной обделки в условиях сокращенного срока производства работ.

Применение "сухого" способа нанесения набрызг-бетона является эффективным при незначительных объемах работ, требующих достижения высокой прочности и плотности в короткие сроки (например, ликвидация локального водопроявления), а также при отсутствии технической возможности непрерывной доставки готовой смеси к месту укладки. В дополнение к условиям, положенным в основу проектирования рецептуры "мокрого" набрызг-бетона, при "сухом" способе нанесения следует учитывать наличие существенного объема отскока и интенсивное пылеобразование при производстве работ.

8.3.9 По технологии "сухого" способа воду, необходимую для гидратации цемента, следует вводить в смесь непосредственно в сопле оборудования, а при "мокром" способе в набрызг-бетон-машину следует загружать готовую бетонную смесь, содержащую необходимое количество воды. В зависимости от условий работ и технико-экономического обоснования следует выбирать наиболее подходящий способ производства работ.

8.3.10 "Сухой" способ следует применять для выполнения работ небольшого объема и в особых случаях, когда существуют длинные дистанции подачи смеси и частые перерывы в работе. Сухую смесь для набрызг-бетона следует, как правило, приготовлять централизованно на механизированных бетонных узлах при соблюдении точности дозирования по ГОСТ 7473.

Приготовление сухой смеси непосредственно в забое допускается при ограниченных объемах работ в случае, когда невозможно обеспечить доставку сухой смеси в забой в герметичных сосудах за время, меньшее времени схватывания цемента.

Максимальный срок доставки и хранения сухой смеси от момента ее приготовления до момента использования не должен превышать двух часов.

8.3.11 Доставку сухой смеси следует, как правило, выполнять в закрытых емкостях, капсулах или в сосудах, обеспечивающих ее побуждение, например в бетоносмесителях. При ограниченных объемах работ и при коротких плечах возки в сухих выработках допускается доставка сухой смеси в шахтных вагонетках, контейнерах. В случае приготовления сухой смеси вблизи объекта на специальном бетонном заводе ее доставку в выработку следует производить в технологических сосудах или в герметичных капсулах.

Сухую смесь рекомендуется приготовлять централизованно на бетонных заводах с упаковкой в капсулы или мешки, что позволяет стабильно обеспечить требуемое качество покрытия, улучшить санитарно-технические условия на рабочем месте при большей простоте механизации работ и меньших потерях сухой смеси.

8.3.12 "Мокрый" способ следует использовать преимущественно при больших объемах работ, требующих высокой производительности и скорости выполнения. Такой способ при использовании надлежащего оборудования, правильно подобранного состава смеси и обученного персонала обеспечивает более низкую величину отскока (от 5% до 10%), пониженное пылеобразование, улучшенное сцепление набрызг-бетона с поверхностью, фиксированное водоцементное отношение (В/Ц), возможность напылять набрызг-бетон более высоких прочностных характеристик и использовать различные виды структурных фибр.

В комплекс работ по возведению набрызг-бетонной обделки должны входить: подготовка поверхности выработки (см. 8.3.2-8.3.4), послойное нанесение покрытия (см. 8.3.18), уход за свеженанесенным покрытием (см. 8.3.24, 8.3.25), контроль выполнения работ (см. раздел 12). В конструкциях обделки, содержащих и другие элементы (анкера, арки, металлическую сетку), в комплекс работ должны входить также установка и монтаж этих элементов. При использовании набрызг-бетона в комбинации с арочной крепью рекомендуется монтировать арки после нанесения первого (выравнивающего) слоя набрызг-бетона.

При использовании решетчатых (арматурных) арок набрызг-бетонирование выполняется после установки арки и монтажа арматурной сетки.

8.3.13 В устойчивых грунтах допускается наносить набрызг-бетонное покрытие с отставанием от забоя на 50 м и более (уточняется расчетом и корректируется в процессе проходки).

В неустойчивых и слабых грунтах набрызг-бетонное покрытие следует наносить без отставания от забоя. При буровзрывном способе покрытие наносят сразу после уборки породы.

В сильновыветривающихся грунтах, склонных к образованию локальных вывалов, интенсивному разуплотнению и трещинообразованию, отставание в нанесении набрызг-бетонного покрытия не допускается. При буровзрывном способе проходки первый слой набрызг-бетона следует наносить на свод и доступную часть стен после взрывания сразу после проветривания и оборки; последующие слои покрытия наносят после уборки породы.

Для крепления тоннельных выработок в плотных глинах естественной влажности (типа протерозойских) рекомендуется применять дисперсно-армированный набрызг-бетон с армирующими волокнами и арматурными стержнями, которые устанавливаются по своду выработки и опираются одними концами в штрабу лба забоя, а другие их концы заводятся между грунтом и набрызг-бетоном предыдущей заходки.

Примечание - До выхода соответствующего документа на правила производства работ при буровзрывном способе рекомендуется использовать информацию, приведенную в ВСН 499-87 [1] и ВСН 213-92 [2].

8.3.14 При возведении набрызг-бетонных покрытий на обводненных поверхностях следует применять добавки для ускорения схватывания и твердения (см. 8.1.10).

При проходке подземных выработок буровзрывным способом в крепких скальных грунтах и креплении выработки набрызг-бетоном следует применять гладкое (контурное) взрывание в соответствии с требованиями ПБ 13-407-01 [13]. Ведение взрывных работ в непосредственной близости от покрытия из набрызг-бетона допускается при наборе им прочности не менее 1 МПа (10 кгс/см ). Набрызг-бетонные смеси следует, как правило, приготовлять централизованно на механизированных бетонных узлах при соблюдении точности дозирования по ГОСТ 7473.

). Набрызг-бетонные смеси следует, как правило, приготовлять централизованно на механизированных бетонных узлах при соблюдении точности дозирования по ГОСТ 7473.

8.3.15 Набрызг-бетонирование рекомендуется выполнять с помощью установленного на манипуляторе сопла, которым управляет оператор из защищенной кабины. Набрызг-бетонирование с ручным управлением сопла целесообразно при малых габаритах выработки и незначительных объемах работ.

8.3.16 При набрызг-бетонировании оптимальное расстояние от форсунки до поверхности набрызга должно составлять от 1,0 до 1,5 м и зависит от давления подачи смеси и способа ее нанесения.

8.3.17 Набрызг-бетон следует наносить слоями от 5 до 6 см. При использовании современных ускорителей схватывания и твердения набрызг-бетон следует наносить слоями от 5 до 30 см за один прием. При применении быстротвердеющих смесей допускается увеличивать толщину слоев при условии неоплывания свежеуложенного материала и обеспечения его плотности в конструкции не менее 2,2 г/см . В процессе нанесения струя набрызг-бетона должна быть направлена перпендикулярно к бетонируемой поверхности, а расстояние от сопла до этой поверхности - в пределах от 0,7 до 1,5 м в зависимости от состава исходной смеси.

. В процессе нанесения струя набрызг-бетона должна быть направлена перпендикулярно к бетонируемой поверхности, а расстояние от сопла до этой поверхности - в пределах от 0,7 до 1,5 м в зависимости от состава исходной смеси.

Так, при соотношении суммы масс цемента (Ц) и песка (П) к массе щебня (Щ) - (Ц+П)/Щ 2 сопло рекомендуется располагать на расстоянии от 0,7 до 1 м, а при (Ц+П)/Щ<2 - на расстоянии от 1,1 до 1,5 м с последующим уточнением на месте по результатам пробного нанесения покрытия. Толщину набрызг-бетонного покрытия следует контролировать с помощью специальных маяков (из цементного теста, либо в виде металлических штырей), устанавливаемых в наиболее характерных точках сечения тоннеля, или с помощью передвижных лекал, а также маркшейдерскими замерами.

2 сопло рекомендуется располагать на расстоянии от 0,7 до 1 м, а при (Ц+П)/Щ<2 - на расстоянии от 1,1 до 1,5 м с последующим уточнением на месте по результатам пробного нанесения покрытия. Толщину набрызг-бетонного покрытия следует контролировать с помощью специальных маяков (из цементного теста, либо в виде металлических штырей), устанавливаемых в наиболее характерных точках сечения тоннеля, или с помощью передвижных лекал, а также маркшейдерскими замерами.

8.3.18 Для снижения величины отскока нанесение первого (выравнивающего) слоя набрызг-бетонного покрытия на породу рекомендуется выполнять смесью без крупного заполнителя (гравия или щебня).

8.3.19 Набрызг-бетонное покрытие следует наносить горизонтальными полосами последовательно снизу вверх, равномерно перемещая сопло по спирали вдоль полосы (см. рисунок 8.2). Длину участка бетонирования и, соответственно, длину и ширину горизонтальных полос на этом участке следует принимать в зависимости от организации проходческих работ, технических параметров и возможностей манипулятора.

При нанесении покрытия следует обеспечивать перекрытие свежим слоем ранее уложенного покрытия на величину не менее 20 см.

Рисунок 8.2 - Управление набрызг-форсункой для равномерного нанесения набрызг-бетона на поверхность

8.3.20 Нанесение набрызг-бетона должно выполняться перпендикулярно к покрываемой поверхности (см. рисунок 8.3).

Рисунок 8.3 - Влияние угла, под которым ведется набрызг-бетонирование, на величину отскока

8.3.21 Для предотвращения деформаций и сохранения структуры свежеуложенного бетона проектом должны устанавливаться минимальные сроки между нанесением последующих слоев, которые следует уточнять по месту в строительной лаборатории, исходя из скорости твердения бетона, температуры воздуха и прочих факторов, определяющих сроки набора набрызг-бетоном требуемой прочности. При этом каждый последующий слой набрызг-бетона разрешается наносить после приобретения предыдущим слоем прочности не менее 1 МПа.

При применении цементов по ГОСТ 31108 и добавок-ускорителей очередной слой набрызг-бетона ориентировочно можно наносить через 20 мин на стены и через 40 мин на свод.

При отсутствии добавок-ускорителей схватывания и твердения интервалы времени между нанесением слоев должны составлять не менее 2 ч.

8.3.22 Содержание воды в смеси устанавливает (регулирует) оператор по визуальной оценке: при пылении следует увеличивать расход воды до прекращения пыления, а при оплывании свежеуложенного бетона - уменьшить расход до прекращения оплывания.

8.3.23 Набрызг-бетон в период схватывания и твердения должен быть предохранен от замораживания, высыхания, сотрясений, механических повреждений и химических воздействий до набора прочности не менее 0,1 МПа.

8.3.24 Набрызг-бетон через сутки после нанесения необходимо увлажнять распыленной струей воды не менее 2 раз в сутки в течение 7 дней. При относительной влажности воздуха в тоннеле более 90% допускается поливать набрызг-бетон 1 раз в сутки.

При снижении температуры воздуха ниже плюс 5°С увлажнять нарызг-бетон не требуется.

8.3.25 Дополнительно для предохранения поверхности набрызг-бетона от высыхания рекомендуется покрыть ее раствором эмульсии или лака (поливинилацетатной эмульсией ПВА, поливинилхлоридной эмульсией ПВХ, этиленовым лаком и т.п.), наносимыми методом распыления. Необходимость проведения этих операций должна быть отражена в проекте.

8.3.26 Во избежание попадания воды из сопла в материальный шланг сопло в перерывах между нанесением покрытия следует держать насадкой вниз.

8.3.27 Контроль за выполнением работ следует производить в соответствии с 12.2.7, 12.2.8, таблицей Б.1 (см. приложение Б) и с приложением Ж.

9 Анкера

9.1 Конструкции и материалы анкеров

9.1.1 В проекте может быть предусмотрена одна из следующих групп анкеров, подразделяющихся по характеру восприятия и передачи нагрузок:

- анкера с точечным закреплением (закрепленные в породе концами);

- анкера, омоноличенные по всей длине.

Выбор типа анкеров необходимо подкреплять расчетным обоснованием, например по приложению Г.

Применяемые типы анкеров следует изготавливать в соответствии с требованиями ВСН 126-90 [11, раздел 4] и данного раздела.

9.1.2 Анкера с точечным закреплением могут быть выполнены по ВСН 126-90 [11, раздел 4] и в виде канатных анкеров (см. рисунок 9.1).

1 - скважина; 2 - опорная головка; 3 - канат; 4 - втулка; 5 - подпорный элемент; 6 - скоба; 7 - опорная гайка; 8 - муфта; 9 - резьбовой стержень хвостовика канатного анкера; 10 - защитная трубка

Рисунок 9.1 - Конструкция канатного анкера

Закрепление канатного анкера следует производить при помощи полимерного состава или цементного раствора по всей длине шпура. Для контроля полноты заполнения шпура закрепляющим составом в конструкцию анкера следует вводить центральную воздухоотводящую трубку. Нагнетание скрепляющего состава в шпур прекращают при появлении смолы из воздухоотводящей трубки. Пример технической характеристики канатного анкера приведен в таблице 9.1.

Примечание - Канатный анкер предназначен для крепления горных выработок путем глубинного анкерования окружающих пород.

Таблица 9.1 - Пример технической характеристики канатного анкера

|

Марка материала |

St 1570/1770 (сталь, натяжное усилие в Н/мм |

|

Номинальный диаметр анкера |

18,3 мм |

|

Номинальное сечение |

186 мм |

|

Номинальное разрывное усилие |

329 кН |

|

Шаг свивки |

320-393 мм |

|

Гайка |

Шестигранная гайка М 30 |

|

Масса 1 п.м |

Примерно 1,5 кг/м |

|

Относительное удлинение каната |

3,7% |

|

Максимальная несущая способность |

307 кН |

|

Максимальное разрывное усилие, т |

50-55 |

|

Усилие на срез (RTM-тест), т |

38-43 |

|

Усилие на срез (DMT-тест), т |

57 |

|

Диаметр стержня, мм |

23 |

|

Рекомендуемый диаметр шпура, мм |

27-32 |

|

Распространенная длина, м |

До 8 |

9.1.3 Анкера с омоноличиванием по длине следует выполнять, как правило, в виде фиберглассовых элементов и трубчатых анкеров (см. рисунки 9.2, 9.3).

Фиберглассовые анкера следует транспортировать отрезками длиной не более 13-14 м.

а) - поперечные сечения; б) - продольный разрез;

1 - трубчатый элемент; 2 - Y-образный элемент; 3 - трубка для инъецирования; 4 - плоский элемент; 5 - кондуктор; 6 - пробка из расширяющегося пластического материала; 7 - трубка для отвода воздуха; 8 - скважина; 9 - фиберглассовая трубка

Рисунок 9.2 - Конструкция армирующих фиберглассовых элементов

Ленточные анкера прямоугольного сечения - отрезки длиной 100 м - при транспортировке следует сматывать в бухты диаметром 1,5-2,0 м. На площадке ленточные анкера необходимо разрезать на отрезки проектной длины. Технические характеристики фиберглассовых анкеров приведены в таблице 9.2.

Примечание - При устройстве крепи могут быть применены фиберглассовые анкера круглого и прямоугольного сечений. Преимуществом круглого сечения является высокая продольная жесткость анкерной тяги, что значительно упрощает процедуру установки анкера в скважину.

Таблица 9.2 - Технические характеристики фиберглассовых анкеров

|

Характеристика |

Значение |

|

Стекловолокно |

|

|

Плотность, г/см |

2,55 |

|

Прочность на разрыв, МПа |

2000 |

|

Модуль упругости, ГПа |

70 |

|

Полимерная матрица |

|

|

Плотность, г/см |

1,15 |

|

Прочность на разрыв, МПа |

50 |

|

Песок |

|

|

Плотность, г/см |

1,15 |

|

Размер частиц, мм |

0,15-0,3 |

|

Фибергласс |

|

|

Плотность, г/см |

1,9 |

|

Содержание стекловолокна, % |

70 |

|

Прочность на разрыв, МПа |

1000 |

|

Модуль упругости, МПа |

40000 |

|

Прочность при поперечном сдвиге, МПа |

200 |

|

Сечение, мм |

Предельная нагрузка на растяжение, кН |

|

40x5 |

400 |

|

40x6 |

480 |

|

40x7 |

560 |

|

40x8 |

640 |

|

40x9 |

720 |

|

40x10 |

800 |

|

40x12 |

960 |

|

40x15 |

1200 |

1 - тело анкера; 2 - направление обжатия; 3 - шайба

Рисунок 9.3 - Принцип работы анкерного крепления трубчатого типа

Использование анкерного крепления трубчатого типа целесообразно при необходимости обеспечения несущей способности анкера от 120 до 240 кН при длине анкеров от 2 до 9 м.

9.2 Технология установки анкеров

9.2.1 Технология установки анкеров с точечным закреплением

9.2.1.1 Анкерный стержень следует устанавливать в шпур сразу после извлечения сопла и закреплять в устье шпура деревянным клином.

9.2.1.2 Зазор между стенками шпура и шлангом при нагнетании раствора и между стержнем и стенками шпура при установке следует перекрывать в устье резиновым или сальниковым уплотнением, препятствующим утечке раствора из шпура до твердения.

9.2.1.3 Навешивать сетку разрешается после достижения раствором 20% проектной прочности, а производить взрывные работы при достижении прочности 60%. Сроки достижения этой прочности должны быть оговорены в паспорте крепления подземной выработки.

9.2.1.4 При анкерном креплении с жестким подхватом вначале следует установить анкера в средней трети свода и к ним подвешивать подхват. Шпуры для остальных анкеров следует пробуривать через отверстия в подхвате, после чего устанавливать анкера.

9.2.1.5 Если анкер установлен не перпендикулярно подхвату, следует устанавливать специальные шайбы: сферические, клиновые или из неравнобоких уголков.

9.2.1.6 Установку омоноличиваемых преднапрягаемых анкеров следует производить после устройства оголовка в такой последовательности:

- очистка скважины сжатым воздухом;

- промер глубины скважины;

- сборка анкера;

- установка анкера в сборе в скважину на заданную в паспорте крепления глубину;

- нагнетание раствора в корневой замок до истечения его из воздухоотводной трубки;

- глушение нагнетательной и воздухоотводной трубок;

- натяжение (после набора песчано-цементным камнем 100% прочности) анкерного стержня с фиксацией его в оголовке.

В анкерах с песчано-цементной изоляцией напрягаемого участка стержня нагнетание раствора в незаполненную часть скважины следует осуществлять после напряжения стержня.

9.2.1.7 При возможности утечки или вымывания раствора из скважины установку анкеров с нагнетаемым корневым замком следует производить после цементации, глинизации или силикатизации закрепляемой области породного массива.

9.2.2 Технология установки анкеров, омоноличенных по всей длине.

9.2.2.1 Технология установки анкеров, омоноличенных по всей длине (трубчатого типа), приведена в приложении И.