ГОСТ Р 55990-2014 Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования

ГОСТ Р 55990-2014

Группа У57

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Месторождения нефтяные и газонефтяные

ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ

Нормы проектирования

Oil and gas-oil fields. Field pipelines. Design codes

ОКС 75.200

ОКП 01 3000

Дата введения 2014-12-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский институт природных газов и газовых технологий" (ООО "Газпром ВНИИГАЗ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технологии добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 апреля 2014 г. N 278-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на вновь строящиеся и реконструируемые промысловые стальные трубопроводы (далее - трубопроводы) номинальным диаметром до DN 1400 включительно с избыточным давлением среды не выше 32,0 МПа газовых, газоконденсатных и нефтяных месторождений и подземных хранилищ газа.

1.2 Состав промысловых трубопроводов, на которые распространяется настоящий стандарт:

1.2.1 Для газовых и газоконденсатных месторождений:

-

1) газопроводы-шлейфы от одиночных скважин, или от каждой скважины куста до входного крана на площадке промысла, или сборного пункта (до зданий переключающей арматуры или установок подготовки шлама);

-

2) газосборные коллекторы от обвязки газовых скважин (от кустов скважин);

-

3) трубопроводы стабильного и нестабильного газового конденсата;

-

4) трубопроводы для подачи очищенного газа и ингибитора в скважины и на другие объекты обустройства месторождений;

-

5) трубопроводы сточных вод давлением более 10 МПа для подачи воды в скважины для закачки в поглощающие пласты;

-

6) метанолопроводы.

1.2.2 Для нефтяных и газонефтяных месторождений:

-

1) выкидные трубопроводы от нефтяных скважин для транспортирования продуктов скважин до замерных установок;

-

2) нефтегазосборные трубопроводы для транспортирования продукции нефтяных скважин от замерных установок до узлов дополнительных работ дожимных насосных станций и установок предварительного сброса воды (нефтегазопроводы);

-

3) газопроводы для транспортирования нефтяного газа от территорий площадок, где находятся установки сепарации нефти, до установок комплексной подготовки газа, установок предварительной подготовки или до потребителей;

-

4) нефтепроводы для транспортирования газонасыщенной или разгазированной обводненной или безводной нефти от пункта сбора нефти и дожимной насосной станции до центрального пункта сбора;

-

5) газопроводы для транспортирования газа к эксплуатационным скважинам при газлифтном способе добычи;

-

6) газопроводы для подачи газа в продуктивные пласты с целью увеличения нефтеотдачи;

-

7) трубопроводы систем заводнения нефтяных пластов и систем захоронения пластовых и сточных вод в глубокие поглощающие горизонты;

-

8) нефтепроводы для транспортирования товарной нефти от центрального пункта сбора до сооружения магистрального транспорта;

-

9) газопроводы для транспортирования газа от центрального пункта сбора до сооружения магистрального транспорта газа;

-

10) ингибиторопроводы для подачи ингибиторов к скважинам или другим объектам обустройства нефтяных и газонефтяных месторождений;

-

11) деэмульгаторопроводы для подачи деэмульгатора к объектам дожимных насосных станций и установок предварительного сброса воды.

1.2.3 Для подземных хранилищ газа: трубопроводы между площадками отдельных объектов подземных хранилищ газа.

Примечания.

1 Трубопроводы, транспортирующие нефть с газом в растворенном состоянии при абсолютном давлении упругости паров при 20°С выше 0,2 МПа и свободном состоянии, относятся к нефтегазопроводам, а транспортирующие разгазированную нефть - к нефтепроводам.

2 Границей промыслового трубопровода является запорная арматура, установленная на входе (трубопровода) на технологическую площадку или на выходе с технологической площадки, если иное не предусмотрено внутренними документами эксплуатирующей организации или утвержденными схемами разграничения зон ответственности.

1.3 Настоящий стандарт не распространяется на:

-

1) трубопроводы для транспортирования продукции с высоким содержанием сероводорода (парциальное давление выше 1,0 МПа или объемная концентрация выше 6,0%);

-

2) трубопроводы для транспортирования продуктов с температурой выше 100 °С;

-

3) трубопроводы, предназначенные для транспортирования широкой фракции легких углеводородов и отдельных фракций сжиженных углеводородных газов;

-

4) внутриплощадочные трубопроводы, не относящиеся к промысловым трубопроводам (трубопроводы обвязки кустов скважин, установки предварительной подготовки газа, установки комплексной подготовки газа, дожимные компрессорные станции, дожимные насосные станции, головные компрессорные станции, головные насосные станции, головные сооружения, газоизмерительные станции, пункты сбора, газоперерабатывающие заводы, станции подземного хранения газа и другие площадочные объекты);

-

5) тепловые сети, линии водоснабжения и канализации;

-

6) технологические трубопроводы установок предварительного сброса воды, центральных пунктов сбора нефти и приемо-сдаточных пунктов нефти;

-

7) морские подводные трубопроводы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 53580-2009 Трубы стальные для промысловых трубопроводов. Технические условия

ГОСТ Р 54257-2010 Надежность строительных конструкций и оснований. Основные положения и требования

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.039-74 Единая система защиты от коррозии и старения. Коррозионная агрессивность атмосферы

ГОСТ 9.502-82 Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов для водных систем. Методы коррозионных испытаний

ГОСТ 9.506-87 Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов в водно-нефтяных средах. Методы определения защитной способности

ГОСТ 9.514-99 Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов для водных систем. Электрохимический метод определения защитной способности

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 9238-2013 Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 14249-89 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения, транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 25100-2011 Грунты. Классификация

ГОСТ 26251-84 Протекторы для защиты от коррозии. Технические условия

ГОСТ 26775-97 Габариты подмостовые судоходных пролетов мостов на внутренних водных путях. Нормы и технические требования

ГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 авария: Опасное техногенное происшествие, создающее на объекте, определенной территории или акватории угрозу жизни и здоровью людей и приводящее к разрушению или повреждению зданий, сооружений, оборудования и транспортных средств, нарушению производственного или транспортного процесса, нанесению ущерба окружающей среде.

3.2 арматура запорная: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью [ГОСТ Р 52720-2007].

3.3 байпас: Обводной трубопровод с запорно-регулирующей арматурой для отведения транспортируемой среды (жидкости, газа) из основного трубопровода и подачи ее в этот же трубопровод.

3.4 балластировка трубопровода: Установка на трубопроводе устройств, обеспечивающих его проектное положение на обводненных участках трассы.

3.5 внутритрубное устройство: Очистное, разделительное и диагностическое устройства, пропускаемые по трубопроводу в потоке транспортируемого продукта, воды или воздуха.

3.6 водная преграда: Естественное или искусственное водное препятствие (река, озеро, пролив, лиман, канал, водохранилище и т.п.).

3.7 воздействие: Явление, вызывающее изменение напряженно-деформированного состояния строительных конструкций и (или) основания здания или сооружения.

3.8 газопровод: Трубопровод, предназначенный для транспортирования газа.

3.9 газопровод-шлейф: Трубопровод, предназначенный для транспортирования пластовой смеси от скважин (куста скважин) месторождений и подземных хранилищ газа до установок комплексной подготовки газа, установок предварительной подготовки газа, пунктов сбора и от компрессорных станций подземных хранилищ газа, до скважин (куста скважин) для закачки газа в пласт.

3.10 газосборный коллектор: Трубопровод, объединяющий потоки пластовой смеси с нескольких газопроводов-шлейфов и транспортирующий их к установкам подготовки газа.

3.11 давление: Механическая величина, характеризующая интенсивность сил, действующих на внутреннюю (внутреннее давление среды) или наружную (внешнее давление воды, грунта) поверхности трубопровода по нормали к ней.

3.12 давление рабочее: Наибольшее избыточное давление при нормальном протекании рабочего процесса.

Примечание - Под нормальным протеканием рабочего процесса следует понимать условия (давление, температуру), при сочетании которых обеспечивается безопасная работа сосуда (трубопровода).

3.13 давление расчетное: Максимальное избыточное внутреннее давление, на которое рассчитан трубопровод или его часть в соответствии с нормами.

3.14 давление статическое: Давление продукта, равное пластовому давлению с учетом гидростатических потерь давления в стволе скважины, которое может возникнуть в шлейфе при длительной остановке (либо при образовании гидратной пробки) и при условии отсутствия предохранительного клапана до запорной арматуры.

3.15 естественные и искусственные препятствия: Реки, ручьи, озера, пруды, протоки и болота, овраги, балки; водохранилища, каналы, железные и автомобильные дороги, пересекаемые трубопроводом.

3.16 заглубление трубопровода: Расстояние от верха трубы до поверхности земли.

Примечание - При наличии средств балластировки - расстояние от поверхности земли до верха средств балластировки.

3.17 защитное покрытие: Совокупность изоляционных материалов, нанесенных на поверхность металла для защиты от коррозии.

3.18 защитный футляр (кожух): Конструкция из трубы диаметра большего, чем основной диаметр трубопровода, предназначенная для восприятия внешних нагрузок и предохраняющая от выброса транспортируемого вещества на пересечениях искусственных и естественных препятствий.

3.19 зона термического влияния: Участок основного металла трубы или соединительной детали трубопровода вблизи сварного шва, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

3.20 испытание на прочность: Испытание трубопроводов (труб, арматуры, соединительных деталей, узлов и оборудования) внутренним давлением, превышающим рабочее давление, устанавливаемое проектом, с целью подтверждения возможности эксплуатации объекта при рабочем давлении.

3.21 категория участка трубопровода: Характеристика опасности участка трубопровода, классифицируемая в зависимости от показателей опасности транспортируемого продукта, технических характеристик трубопровода, антропогенной активности вблизи трубопровода и иных факторов риска.

Примечание - Данная характеристика учитывает возможность внешнего повреждения трубопровода и последствия возможных аварий на трубопроводе.

3.22 компенсатор: Участок трубопровода специальной конструкции, предназначенный для восприятия за счет своей податливости деформаций трубопровода, вызванных температурой, внутренним давлением и другими нагрузками и воздействиями.

3.23 компенсатор-упор: Компенсатор деформаций трапецеидальной формы в подземном трубопроводе, применяемый для снижения усилий, передаваемых на примыкающие конструкции.

3.24 кран охранный: Запорная арматура, устанавливаемая на определенном расстоянии от границ площадок отдельных промысловых сооружений.

3.25 лупинг: Трубопровод, проложенный параллельно основному трубопроводу на части его протяженности и соединенный с ним перемычками.

3.26 нагрузка: Силовое воздействие, вызывающее изменение напряженно-деформированного состояния конструкции (трубопровода).

3.27 нефтегазопровод: Нефтегазосборный трубопровод, транспортирующий нефть с газом в растворенном состоянии при абсолютном давлении упругости паров при 20°С выше 0,2 МПа и свободном состоянии.

3.28 нефтепровод (промысловый): Трубопровод, транспортирующий разгазированную нефть.

3.29 номинальный диаметр DN: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры [ГОСТ Р 52720-2007].

Примечание - Номинальный диаметр не имеет единицы измерения и приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах. Номинальный диаметр обозначается DN с числовым значением. Например, DN 1200 соответствует фактическому наружному диаметру трубы 1220 мм.

3.30 нормативный предел прочности (нормативное временное сопротивление) материала труб: Минимальное гарантированное значение предела прочности (временного сопротивления) материала, определенное в стандартах, технических условиях и спецификациях на трубы.

3.31 нормативный предел текучести материала труб: Минимальное гарантированное значение предела текучести материала, определенное в стандартах, технических условиях и спецификациях на трубы.

3.32 общий коридор: Система трубопроводов, размещенных параллельно по одной трассе и предназначенных для транспортирования различных продуктов на территории месторождения.

3.33 ответвление: Трубопровод, примыкающий к основному трубопроводу посредством тройникового соединения и предназначенный для отвода части транспортируемого продукта в сторону от основного направления.

3.34 переход трубопровода: Участок трубопровода на пересечении с искусственным или естественным препятствиями, отличный по конструктивному исполнению от прилегающих участков трубопровода.

3.35 переход трубопровода подводный: Участок трубопровода, проложенного через водную преграду шириной в межень по зеркалу воды более 10 м и глубиной свыше 1,5 м.

3.36 предел прочности (временное сопротивление) материала: Напряжение, соответствующее наибольшему растягивающему усилию, предшествующему разрыву образца [ГОСТ 1497-84].

3.37 предел текучести материала: Напряжение, при котором материал образца деформируется без заметного увеличения усилия [ГОСТ 1497-84].

3.38 предельное состояние: Состояние изделия, при котором его дальнейшая эксплуатация недопустима или нецелесообразна по причинам опасности, экономическим или экологическим [ГОСТ Р 27.002-2009].

3.39 приемлемый риск: Риск, уровень которого допустим и обоснован исходя из экономических и социальных соображений.

3.40 промысел: Горный отвод, предоставленный пользователю недр для разработки месторождений нефти, газа, газового конденсата и теплоэнергетических вод, а также для эксплуатации подземных хранилищ газа и продуктов переработки углеводородов, подконтрольный органам Ростехнадзора.

3.41 работоспособность: Состояние объекта, при котором он способен выполнять все или часть заданных функций в полном или частичном объеме.

3.42 разрушение: Событие, заключающееся в деформировании, изменении геометрических размеров конструкций или отдельных элементов технологической системы (с возможным разделением их на части) в результате силовых, термических или иных воздействий, сопровождающееся нарушением работоспособности объекта.

3.43 расчетная схема: Упрощенное изображение конструкции трубопровода, принимаемое для выполнения расчетов на прочность и устойчивость, а также для гидравлического расчета.

3.44 расчетный коэффициент: Число (меньше единицы), определяющее безопасный уровень напряжений в трубопроводе по отношению к предельному состоянию по текучести или по прочности.

3.45 свеча вытяжная: Устройство для обнаружения утечек углеводородов и удаления пожаровзрывоопасных воздушногазовых смесей из замкнутых и полузамкнутых объемов.

3.46 свеча продувочная: Устройство для опорожнения участка газопровода между запорной арматурой.

3.47 система электрохимической защиты: Составная часть линейной части трубопровода, выполняющая следующие основные технологические функции:

- обеспечение эффективной защиты трубопровода от подземной коррозии;

- контроль эффективности противокоррозионной защиты.

3.48 случайная нагрузка:

Нагрузка, возникающая с частотой менее 10 в год на километр трубопровода.

в год на километр трубопровода.

3.49 соединительные детали трубопроводов: Элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра и др. (отводы, тройники, переходы и др.).

3.50 средство балластировки трубопровода: Конструкция, обеспечивающая за счет балластирующей или удерживающей способности устойчивость положения подземного трубопровода, прокладываемого в обводненной и заболоченной местностях, на переходах через болота различных типов и водные преграды.

3.51 строительные нагрузки: Нагрузки, возникающие при строительно-монтажных работах и испытаниях трубопроводной системы.

3.52 термостабилизация грунта: Принудительное искусственное понижение температуры грунта, находящегося в пластичномерзлом состоянии, с целью обеспечения его несущей способности при восприятии нагрузок от сооружений.

3.53 толщина стенки минимальная: Минимальная допустимая величина толщины стенки в любом месте трубы, равная номинальной толщине стенки за вычетом минусового предельного отклонения толщины стенки.

3.54 толщина стенки номинальная: Толщина стенки трубы, указанная в стандартах, технических условиях и спецификациях на трубы.

3.55 толщина стенки расчетная: Толщина стенки трубы, определяемая расчетом на прочность.

3.56 трасса трубопровода: Положение оси трубопровода, определяемое на местности ее проекцией в горизонтальной плоскости.

3.57 трубопровод промысловый: Трубопровод для транспортирования газообразных и жидких продуктов, прокладываемый между площадками отдельных промысловых сооружений (включая площадки, расположенные на разных промыслах), а также к объектам магистрального транспортирования нефти и газа.

Примечание - Границы промыслового трубопровода определяются составом проекта.

3.58 узел пуска и приема внутритрубных устройств: Устройство, устанавливаемое на трубопроводе для введения и вывода из него внутритрубных устройств без остановки транспортирования продукта.

3.59 устойчивость трубопровода: Свойство конструкции трубопровода поддерживать первоначальную форму оси или форму его поперечного сечения.

3.60 участки трубопровода примыкающие: Участки трубопровода, примыкающие к переходам через железные и автомобильные дороги и находящиеся в пределах минимальных расстояний, испытываемые на прочность на втором этапе испытаний в три этапа совместно с переходами.

3.61 участок трубопровода: Часть трубопровода, характеризующаяся постоянностью конструкции и природных условий.

3.62 факельная установка: Техническое устройство, предназначенное для сжигания постоянных, периодических и аварийных сбросов горючих газов и паров.

3.63 функциональные нагрузки: Нагрузки, обусловленные процессом эксплуатации трубопровода.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

БКЭС - блочно-комплектное устройство электроснабжения;

ВЛ - воздушная линия электропередач;

ВТУ - внутритрубное устройство;

ВЭИ - вставка электроизолирующая;

ГВВ - горизонт высоких вод;

ГИС - газоизмерительная станция;

ГКС - головная компрессорная станция;

ГНБ - горизонтально-направленное бурение;

ГНС - головная насосная станция;

ГПЗ - газоперерабатывающий завод;

ГРП - газорегуляторный пункт;

ГРС - газораспределительная станция;

ГРУ - газорегуляторная установка;

ГС - головные сооружения;

ДКС - дожимная компрессорная станция;

ДНС - дожимная насосная станция;

ДПВО - дальность распространения токсичных или пожаровзрывоопасных облаков;

ЗТВ - зона термического влияния (сварного шва);

ИПГ - испытание падающим грузом;

КНС - кустовая насосная станция;

КС - компрессорная станция;

ММГ - многолетнемерзлые грунты;

НПС - нефтеперекачивающая станция;

НС - насосная станция;

НУЭ - нормальные условия эксплуатации;

ПГРС - промысловая газораспределительная станция;

ППГ - пункт подготовки газа;

ПС - пункт сбора;

ПХГ - подземное хранилище газа;

РДС - ручная дуговая сварка;

СДТ - соединительные детали трубопроводов;

СПХГ - станция подземного хранения газа;

ТПС - тройник сварной;

ТУ - технические условия;

ТХУ - термохимическая установка;

ПШ - тройник штампованный;

ТШС - тройник штампосварной;

УДЗ - установка дренажной защиты;

УКЗ - установка катодной защиты;

УКПГ - установка комплексной подготовки газа;

УПЗ - установка протекторной защиты;

УПН - установка подготовки нефти;

УППГ - установка предварительной подготовки газа;

УПСВ - установка предварительного сброса воды;

ЦПС - центральный пункт сбора;

ЭХЗ - электрохимическая защита от коррозии.

5 Общие положения

5.1 К промысловым трубопроводам относятся трубопроводы, прокладываемые между площадками отдельных промысловых сооружений и установок: кустов скважин, УППГ, УКПГ, ДКС, ДНС, ГКС, ГНС, ГС, ГИС, ПС, УПСВ, УПН, ТХУ, сооружений ГПЗ, СПХГ, а также газопроводы и нефтепроводы от ЦПС до сооружений магистрального транспорта.

5.2 Трубопроводы могут проектироваться подземными, наземными (в насыпи) или надземными на опорах. Основным видом прокладки трубопроводов должна быть подземная. В районах распространения ММГ применяется, как правило, надземный способ прокладки трубопроводов.

Прокладку трубопроводов систем заводнения и захоронения пластовых и сточных вод следует выполнять, как правило, подземным способом. Надземная и наземная прокладки водоводов допускаются только при наличии эффективной системы обогрева и теплоизоляции трубопроводов. При соответствующем обосновании допускается в виде исключения надземная прокладка высоконапорных водоводов.

5.3 Трубопроводы могут прокладываться параллельно действующим или проектируемым промысловым трубопроводам в общих коридорах.

5.4 Температура продуктов должна определяться исходя из возможности их транспортирования и требований, предъявляемых к сохранности изоляционных покрытий, прочности и устойчивости трубопровода.

5.5 Трубопроводы систем заводнения нефтяных пластов и систем захоронения пластовых и сточных вод в глубокие поглощающие горизонты, нефтепроводы для транспортирования товарной нефти от ЦПС до сооружений магистрального транспорта могут выполняться при соответствующем технико-экономическом обосновании из труб с внутренним защитным покрытием.

5.6 При проектировании трубопроводов следует использовать материалы, изделия и оборудование, разрешенные к применению в установленном порядке.

5.7 При проектировании трубопроводов производственного и хозяйственно-питьевого водоснабжения объектов добычи следует руководствоваться требованиями действующих норм и правил [1] и [2].

5.8 Давление насыщенных паров продукта при установлении рабочего давления трубопровода должно приниматься исходя из максимально возможной температуры продукта в условиях транспортирования.

При транспортировании нестабильных газонасыщенных жидкостей рабочее давление во всех точках трубопровода должно быть выше давления насыщения транспортируемого продукта не менее чем на 0,5 МПа.

5.9 Защита трубопроводов от внутренней коррозии осуществляется применением ингибиторов, защитных покрытий внутренней поверхности труб, подготовкой транспортируемого продукта с удалением из него агрессивных составляющих, пропуском через очистные устройства.

6 Классификация транспортируемых продуктов

6.1 С точки зрения угрозы людям и другим биологическим объектам природной среды продукты подразделяются на нетоксичные и токсичные. К токсичным продуктам относятся продукты, содержащие токсические компоненты в концентрациях, достаточных (в соответствии с санитарными нормами и правилами, утвержденными Главным государственным санитарным врачом Российской Федерации [3]) для установления вокруг объектов промысла с возможными выбросами или утечками продукта санитарно-защитных зон и зон санитарных разрывов.

6.2 Исходя из потенциальной опасности для жизни и здоровья населения и персонала, возможного ущерба природной среде, а также имуществу объектов промысла, ГС и ПХГ транспортируемые продукты относятся к одной из категорий, представленных в таблице 1.

Таблица 1 - Классификация транспортируемых продуктов

|

Категория продукта |

Описание |

|

1 |

Нестабильные сжиженные углеводородные продукты, которые содержат сероводород и другие сернистые соединения, имеют давление насыщенных паров по Рейду более 0,0667 МПа и транспортируются в жидком состоянии. К таким продуктам относятся нестабильные газовые конденсаты и сжиженные нефтяные газы, а также нефть с газовым фактором 300 м |

|

2 |

Продукты, перечисленные в категории 1, но не содержащие сероводорода и других сернистых соединений |

|

3 |

Горючие токсичные продукты, транспортируемые как газы или как двухфазные среды. К таким продуктам относятся природный и нефтяной газы, газоконденсатная смесь, содержащие сероводород и другие сернистые соединения |

|

4 |

Продукты, перечисленные в категории 3, но не содержащие сероводорода и других сернистых соединений |

|

5 |

Нетоксичный природный газ, находящийся в однофазном состоянии при стандартных условиях и условиях транспортирования |

|

6 |

Горючие и токсичные продукты, которые находятся в жидкой фазе при стандартных условиях и при условиях транспортирования. К таким продуктам относятся метанол, моноэтиленгликоль, ингибиторы и другие химреагенты, а также стабильные конденсаты и нефть с газовым фактором до 300 м |

|

7 |

Горючие нетоксичные продукты, которые находятся в жидкой фазе при стандартных условиях и при условиях транспортирования, не содержащие сероводорода и других сернистых соединений. К таким продуктам относятся стабильные конденсаты, а также нефть с газовым фактором до 300 м |

|

8 |

Жидкие токсичные негорючие продукты на водной основе. К таким продуктам относятся токсичные пластовые и сточные воды |

|

9 |

Жидкие нетоксичные негорючие продукты на водной основе. К таким продуктам относятся нетоксичные пластовые и сточные воды |

|

Примечания. 1 Под давлением насыщенных паров, по Рейду, понимается абсолютное давление пара сжиженных углеводородных продуктов при температуре 37,8°С и соотношении объемов паровой и жидкой фаз 4:1. 2 В качестве стандартных условий приняты давление 760 мм рт. ст. (101325 Па) и температура 20°С. 3 Другие неупомянутые газы или жидкости относятся к одной из вышеперечисленных категорий, наиболее близкой по потенциальной опасности. Если категория не ясна, принимается более опасная. 4 Отнесение продукта к продуктам, содержащим сероводород, указывают в задании на проектирование. |

|

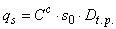

6.3 Продукты, содержащие сероводород, в зависимости от стойкости трубопроводов к сульфидно-коррозионному растрескиванию подразделяются на продукты с низким, средним и высоким содержанием сероводорода в соответствии с данными таблицы 2. Продукты с содержанием сероводорода ниже 300 Па не вызывают сульфидно-коррозионного растрескивания трубопроводов.

Таблица 2 - Классификация продуктов по содержанию сероводорода

|

Содержание сероводорода |

Парциальное давление сероводорода |

|

Низкое |

От 300 Па до 10 000 Па включ. |

|

Среднее |

Свыше 10 000 Па до 1,0 МПа включ. |

|

Высокое |

Свыше 1,0 МПа |

|

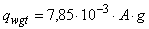

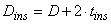

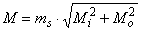

Примечание - Парциальное давление сероводорода определяется: - в газовой среде - по формуле где Р - общее давление газа, МПа; - для жидкостей - при давлении, соответствующем растворимости сероводорода в количестве, содержащемся в жидкости. |

|

7 Классы промысловых трубопроводов и категории их участков

7.1 Классы и категории трубопроводов. Категории участков

7.1.1 Трубопроводы для транспортирования газа газовых, газоконденсатных и газонефтяных месторождений и ПХГ, а также нефтяного газа (далее - газопроводы) в зависимости от рабочего давления подразделяются на четыре класса:

-

1) I класс - при рабочем давлении свыше 20 до 32 МПа включительно;

-

2) II класс - при рабочем давлении свыше 10 до 20 МПа включительно;

-

3) III класс - при рабочем давлении свыше 2,5 до 10,0 МПа включительно;

-

4) IV класс - при рабочем давлении до 2,5 МПа включительно.

7.1.2 Трубопроводы для транспортирования нестабильного конденсата, в том числе и в смеси с нефтью (далее - конденсатопроводы), и нефтегазопроводы в зависимости от диаметра подразделяются на три класса:

-

1) I класс - трубопроводы номинальным диаметром свыше DN 300;

-

2) II класс - трубопроводы номинальным диаметром свыше DN 150 до DN 300 включительно;

-

3) III класс - трубопроводы номинальным диаметром DN 150 и менее.

Примечание - Использование трубопроводов диаметром свыше 500 мм для транспортирования нестабильного конденсата возможно при соответствующем технико-экономическом обосновании и обеспечении эксплуатационной надежности и экологической безопасности.

7.1.3 Трубопроводы для транспортирования нефти и других жидких продуктов нефтяных и газонефтяных месторождений, а также стабильного газового конденсата газоконденсатных месторождений (далее - нефтепроводы) в зависимости от диаметра подразделяются на три класса:

-

1) I класс - трубопроводы номинальным диаметром DN 600 и более;

-

2) II класс - трубопроводы номинальным диаметром менее DN 600 до DN 300 включительно;

-

3) III класс - трубопроводы номинальным диаметром менее DN 300.

7.1.4 В соответствии с настоящим стандартом предусмотрено проектирование трубопроводов транспортирования воды (далее - водоводы):

- трубопроводы систем увеличения нефтеотдачи пластов с давлением 10 МПа и выше;

- трубопроводы систем заводнения, транспортирующие пресную воду, пластовые и сточные воды с давлением менее 10 МПа.

7.1.5 Промысловые трубопроводы в зависимости от их назначения подразделяются на категории в соответствии с данными таблицы 3:

- С - "средняя";

- Н - "нормальная".

Категория Н дополнительно подразделяется на две подкатегории Н1 и Н2.

Имеется следующее соответствие между категориями трубопроводов по нормативным документам, в соответствии с которыми ранее были запроектированы трубопроводы (РД 39-132-94 [4] и СП 34-116-97 [5]), и настоящим стандартом:

|

Настоящий стандарт |

|||

|

II |

II |

С |

|

|

III |

III |

Н1 |

Н |

|

IV |

Н2 |

||

7.1.6 Участки трубопроводов в зависимости от их характеристик (условий прокладки), категории транспортируемого продукта согласно данным таблицы 1, а также категории трубопровода согласно данным таблицы 3, подразделяются на категории:

- В - "высокая";

- С - "средняя";

- Н - "нормальная".

Назначать категории участков следует в соответствии с данными таблицы 4 (для трубопроводов, транспортирующих нетоксичные продукты) и данными таблицы 5 (для трубопроводов, транспортирующих токсичные продукты).

Имеется следующее соответствие между категориями участков трубопроводов по нормативным документам, в соответствии с которыми ранее были запроектированы трубопроводы (СП 34-116-97 [5] и ВСН 51-3-85/ВСН 51-2.38-85 [6]), и настоящим стандартом:

|

Настоящий стандарт |

||

|

I |

В |

В |

|

II |

I-II |

С |

|

III |

III-IV |

Н |

7.1.7 При чередовании по трассе трубопровода участков различных категорий протяженностью до 300 м допускается принимать более высокую категорию из них на всем участке чередования.

Таблица 3 - Категории трубопроводов в зависимости от их назначения

|

Назначение и характеристики трубопровода |

Категория трубопровода |

|||

|

Трубопроводы, транспортирующие среды с парциальным давлением сероводорода более 300 Па и среды с другими сернистыми соединениями с объемной концентрацией до 0,6% включительно. Трубопроводы нестабильного конденсата при рабочем давлении от 10 до 32 МПа. Газопроводы-шлейфы I и II классов. Газовые коллекторы неочищенного газа I, II и III классов. Газопроводы I класса. Нефтегазопроводы I класса с газовым фактором 300 м Газопроводы систем закачки газа в продуктивные пласты с давлением 10 МПа и выше. Водоводы, транспортирующие пластовые и сточные воды с давлением 10 МПа и выше |

II* |

С |

||

|

Нефтегазопроводы I класса с газовым фактором менее 300 м Нефтегазопроводы II и III классов независимо от газового фактора. Газопроводы-шлейфы III и IV классов. Газовые коллекторы неочищенного газа IV класса. Газопроводы II, III и IV классов. Водоводы, транспортирующие пластовые и сточные воды, диаметром DN 200 и более и давлением свыше 0,4 МПа до 10 МПа |

III* |

Н1 |

Н |

|

|

Выкидные линии нефтяных скважин. Водоводы, транспортирующие пластовые и сточные воды, диаметром менее DN 200 и давлением менее 0,4 МПа |

VI* |

Н2 |

||

|

* Согласно РД 39-132-94 [4]. |

||||

|

Примечание - Для трубопроводов, транспортирующих среды с парциальным давлением сероводорода 300 Па и менее, категория назначается так же, как для трубопроводов со средами, не содержащими сероводорода. |

||||

Таблица 4 - Категории участков трубопроводов, транспортирующих нетоксичные продукты

|

Характеристика участка трубопровода |

Категория продукта |

|||||

|

2 |

4,5 |

7 |

9 |

|||

|

при категории трубопровода |

||||||

|

С |

С |

Н |

Н |

С |

Н |

|

|

1 Переходы через водные преграды 1.1 Судоходные и несудоходные шириной зеркала воды в межень 25 м и более в русловой части и прибрежные участки длиной не менее 25 м каждый (от среднемеженного горизонта воды) |

В |

С |

С |

С |

С |

С |

|

1.2 Несудоходные шириной зеркала воды в межень свыше 10 м до 25 м в русловой части и глубиной свыше 1,5 м и прибрежные участки длиной не менее 25 м каждый (от среднемеженного горизонта воды), оросительные и деривационные каналы |

В |

С |

С |

С |

С |

Н |

|

1.3 Горные потоки (реки) при подземной прокладке и поймы рек по ГВВ 10% обеспеченности |

В |

С |

С |

С |

С |

Н |

|

1.4 Участки трубопроводов протяженностью 1000 м от границ ГВВ 10% обеспеченности |

С |

С |

Н |

С |

С |

С |

|

2 Переходы через болота 2.1 Тип II |

С |

С |

С |

С |

С |

Н |

|

2.2 Тип III |

В |

С |

С |

С |

С |

С |

|

3 Переходы через 3.1 Железные дороги общей сети (на перегонах) включая участки по обе стороны дороги на расстоянии не менее 50 м от подошвы насыпи земляного полотна или от края водоотливного сооружения дороги. |

В |

В |

В |

В |

С |

С |

|

Автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям 1-а, l-б, II, III категорий включая участки по обе стороны дороги на расстоянии не менее 25 м каждый от подошвы насыпи или бровки выемки земляного полотна дороги |

||||||

|

3.2 Железные дороги промышленного железнодорожного транспорта (внешние, внутренние железнодорожные пути) включая участки по обе стороны дороги длиной 50 м каждый от осей крайних путей. Автомобильные дороги включая участки по обе стороны дороги длиной 25 м каждый от подошвы насыпи или бровки выемки земляного полотна дороги: - автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям IV, V категорий; - внутренние автомобильные дороги промышленных предприятий и организаций всех категорий; - внутрихозяйственные автомобильные дороги в сельскохозяйственных предприятиях и организациях I-с категории |

С |

С |

С |

С |

С |

С |

|

4 Участки трубопроводов, примыкающие к переходам через все железные и категорированные автомобильные дороги, в пределах расстояний, указанных в 7.2 |

В |

С |

С |

В |

С |

С |

|

5 Трубопроводы, прокладываемые в слабо связанных барханных песках в условиях пустынь; участки газопроводов, примыкающие к площадкам скважин на расстоянии 150 м от ограждения; газопроводы на длине 250 м от линейной запорной арматуры и гребенок подводных переходов, и узлы подключения трубопровода к межпромысловому коллектору, и примыкающие к ним участки длиной не менее 15 м в каждую сторону от границ монтажного узла, и участки от охранных кранов до площадок УКПГ, УППГ, ДКС, КС ПХГ |

С |

С |

С |

Н |

С |

Н |

|

6 Трубопроводы, прокладываемые по поливным и орошаемым землям хлопковых и рисовых плантаций |

В |

С |

С |

С |

С |

Н |

|

7 Участки трубопроводов, транспортирующие продукты в жидкой фазе, расположенные выше населенных пунктов и промышленных предприятий на расстоянии от них до: - 300 м - при диаметре труб 700 мм и менее; - 500 м - при диаметре труб до 1000 мм включительно; - 1000 м - при диаметре труб более 1000 мм |

В |

- |

- |

В |

С |

С |

|

8 Переходы через селевые потоки, конусы выносов и солончаковые грунты и нефтепроводы, нефтегазопроводы, конденсато-проводы, выкидные трубопроводы нефтяных скважин, прокладываемые параллельно рекам с зеркалом воды в межень 25 м и более, каналам, озерам и другим водоемам, имеющим рыбохозяйственное значение |

С |

С |

С |

С |

С |

Н |

|

9 Узлы пуска и приема ВТУ, узлы линейной запорной арматуры, а также участки трубопроводов по 250 м, примыкающие к ним. Трубопроводы, прокладываемые по подрабатываемым территориям и территориям, подверженным карстовым явлениям. Трубопроводы на участках подхода к площадкам НС, НПС, УКПГ, УППГ, ГПЗ, ДКС и СПХГ в пределах 250 м от ограждения |

С |

С |

С |

С |

С |

С |

|

10 Пересечения с коммуникациями (канализационными коллекторами, нефтепроводами, нефтегазопроводами, конденсато-проводами, газопроводами, силовыми кабелями и кабелями связи, оросительными системами) в пределах 20 м по обе стороны пересекаемой коммуникации |

В |

С |

С |

С |

С |

Н |

|

11 Пересечения (в обе стороны) в пределах расстояний, указанных в позиции 14 таблицы 6, с ВЛ напряжением 330 кВ и более |

В |

В |

В |

В |

В |

С |

|

12 Участки трубопроводов в зонах активных тектонических разломов и прилегающие участки на расстоянии 100 м от границ разлома |

С |

С |

С |

С |

С |

С |

|

13 Трубопроводы, прокладываемые по территории распространения ММГ, имеющих при оттаивании относительную осадку свыше 0,1, а также трубопроводы, прокладываемые в сильнозасоленных грунтах |

С |

С |

С |

С |

С |

С |

|

Примечания 1 Участки трубопроводов, не указанные в таблице 4, следует отнести к категории Н. При этом (Н = Н1) для всех трубопроводов, кроме: - выкидных линий нефтяных скважин (Н = Н2); - водоводов, транспортирующих пластовые и сточные воды, диаметром менее DN 200 и давлением менее 0,4 МПа (Н = Н2). 2 Указанные категории участков следует принимать независимо от вида прокладки (подземная, наземная, надземная). 3 Категории участков трубопроводов надземной прокладки могут быть приняты при соответствующем обосновании категории не ниже С в зависимости от конкретных природно-климатических условий и свойств грунтов оснований. 4 Типы болот следует принимать в соответствии с 7.1.8. 5 Категорию участков трубопроводов, прокладываемых в поймах рек, подлежащих затоплению водохранилищем, следует принимать как для переходов через судоходные водные преграды. 6 При небольшой продолжительности подтопления паводковыми водами (менее двадцати дней) и незначительной глубине этого подтопления, позволяющей оперативное проведение аварийно-восстановительных работ на трубопроводах в случае их повреждения, выполнение требований позиций 1.3 и 1.4 для газопроводов на поймах необязательно. 7 Участки трубопроводов одного или различного назначения, прокладываемые при одновременном строительстве совместно в одной траншее, в одной насыпи (при наземной прокладке), или на общих опорах (на эстакаде) следует принимать не ниже категории С. 8 Все участки водоводов с давлением свыше 10 МПа следует принимать категории С. |

||||||

Таблица 5 - Категории участков трубопроводов, транспортирующих токсичные продукты категорий 1, 3, 6, 8

|

Характеристика участка трубопровода |

Категория участка |

||

|

1 Переходы через водные преграды 1.1 Судоходные и несудоходные шириной зеркала воды в межень 25 м и более в русловой части и прибрежные участки длиной не менее 25 м каждый (от среднемеженного горизонта воды) |

В |

||

|

1.2 Несудоходные шириной зеркала воды в межень до 25 м в русловой части и прибрежные участки длиной не менее 25 м каждый (от среднемеженного горизонта воды), оросительные и деривационные каналы |

В |

||

|

1.3 Горные потоки (реки) при подземной прокладке и поймы рек по ГВВ 10% обеспеченности |

В |

||

|

1.4 Участки протяженностью 1000 м от ГВВ 10% обеспеченности |

С |

||

|

2 Переходы через болота |

|||

|

2.1 Тип II |

С |

||

|

2.2 Тип III |

В |

||

|

3 Переходы через железные и автомобильные дороги 3.1 Железные дороги общей сети (на перегонах) включая участки по обе стороны дороги на расстоянии не менее 50 м от подошвы насыпи земляного полотна или от края водоотливного сооружения дороги. Автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям I-а, l-б, II, III категорий включая участки по обе стороны дороги на расстоянии не менее 25 м каждый от подошвы насыпи или бровки выемки земляного полотна дороги |

|

||

|

3.2 Железные дороги промышленного железнодорожного транспорта (внешние, внутренние железнодорожные пути) включая участки по обе стороны дороги длиной 50 м каждый от осей крайних путей. Автомобильные дороги включая участки по обе стороны дороги длиной 25 м каждый от подошвы насыпи или бровки выемки земляного полотна дороги: - автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям IV, V категорий; - внутренние автомобильные дороги промышленных предприятий и организаций всех категорий; - внутрихозяйственные автомобильные дороги в сельскохозяйственных предприятиях и организациях I-с категории |

С |

||

|

4 Участки трубопроводов в пределах расстояний, указанных в 7.2, примыкающие к переходам через все железные и категорированные автомобильные дороги |

С |

||

|

5 Трубопроводы, прокладываемые в слабо связанных барханных песках в условиях пустынь; участки газопроводов, примыкающие к площадкам скважин на расстоянии 150 м от ограждения; газопроводы на длине 250 м от гребенок подводных переходов, подключения трубопроводов друг к другу и участки от охранных кранов до площадок УКПГ, УППГ, ДКС, КС ПХГ, трубопроводы топливного импульсного газа |

В |

||

|

6 Трубопроводы, прокладываемые по поливным и орошаемым землям хлопковых и рисовых плантаций |

В |

||

|

7 Участки трубопроводов, расположенные выше населенных пунктов и промышленных предприятий на расстоянии от них до: - 300 м - при диаметре труб 700 мм и менее; - 500 м - при диаметре труб до 1000 мм включительно; - 1000 м - при диаметре труб более 1000 мм |

В |

||

|

8 Переходы через селевые потоки, конусы выносов и солончаковые грунты и нефтепроводы, нефтегазопроводы, конденсатопроводы, выкидные трубопроводы нефтяных скважин, прокладываемые параллельно рекам с зеркалом воды в межень 25 м и более, каналам, озерам и другим водоемам, имеющим рыбохозяйственное значение |

С |

||

|

9 Узлы пуска и приема очистных устройств, узлы линейной запорной арматуры, а также участки трубопроводов по 250 м, примыкающие к ним. Трубопроводы, прокладываемые по подрабатываемым территориям, подверженным карстовым явлениям. Трубопроводы на участках подхода к НС, НПС, ГПЗ в пределах 250 м от ограждения и узлы линейной запорной арматуры |

В |

||

|

10 Пересечения с подземными коммуникациями (канализационными коллекторами, нефтепроводами, нефтегазопроводами, конденсатопроводами, газопроводами, силовыми кабелями и кабелями связи, подземными, наземными и надземными оросительными системами) в пределах 20 м по обе стороны пересекаемой коммуникации |

С |

||

|

11 Пересечения (в обе стороны) в пределах расстояний, указанных в позиции 14 таблицы 6, с ВЛ напряжением 330 кВ и более |

В |

||

|

12 Участки трубопроводов в зонах активных тектонических разломов и прилегающие участки на расстоянии 100 м от границ разлома |

С |

||

|

13 Трубопроводы, прокладываемые по территории распространения ММГ, имеющих при оттаивании относительную осадку свыше 0,1, а также трубопроводы, прокладываемые в сильнозасоленных грунтах |

С |

||

|

Примечания 1 Для трубопроводов, транспортирующих токсичные продукты, категория участка Н не применяется. 2 Указанные категории участков следует принимать независимо от вида прокладки (подземная, наземная, надземная). 3 Категории участков трубопроводов надземной прокладки могут быть приняты при соответствующем обосновании категории не ниже С в зависимости от конкретных природно-климатических условий и свойств грунтов оснований. 4 Типы болот следует принимать в соответствии с 7.1.7. 5 Категорию участков трубопроводов, прокладываемых в поймах рек, подлежащих затоплению водохранилищем, следует принимать как для переходов через судоходные водные преграды. 6 При небольшой продолжительности подтопления паводковыми водами (менее двадцати дней) и незначительной глубине этого подтопления, позволяющей оперативное проведение аварийно-восстановительных работ на трубопроводах в случае их повреждения, выполнение требований позиций 1.3 и 1.4 для газопроводов на поймах необязательно. |

|||

7.1.8 Типы болот, указанные в таблицах 4 и 5, следует принимать в соответствии с 10.2.1.

7.2 Минимальные расстояния от населенных пунктов, предприятий, объектов, зданий, сооружений, транспортных и инженерных сетей до трубопроводов

7.2.1 Основные объекты, располагаемые вблизи трассы трубопровода, разделены на группы А-М (принадлежность к той или иной группе указана в позициях 1-11 таблицы 6) по следующему принципу:

- к группе А относятся территориальные образования, включающие производственные или муниципальные объекты, здания и сооружения.

Примечание - Наиболее значимым фактором негативного влияния трубопровода является возможная гибель людей при аварии на трубопроводе;

- к группе Б относятся объекты массового пребывания людей, наиболее значимый фактор негативного влияния трубопровода - гибель людей при аварии;

- к группам В-М относятся объекты, для которых наиболее значимым фактором является возможность серьезного их повреждения (уничтожения) при аварии на трубопроводе или, наоборот, аварии на этих объектах могут повредить (уничтожить) участок или объекты трубопровода.

Таблица 6 - Минимальные расстояния от трубопроводов до объектов, зданий и сооружений

|

Объекты, здания и сооружения |

Минимальные расстояния от оси трубопровода, м |

||||||||

|

газопроводы |

нефтепроводы и конденсатопроводы |

||||||||

|

класса |

|||||||||

|

III |

IV |

||||||||

|

номинальным диаметром |

класса |

||||||||

|

|

|||||||||

|

300 и менее |

свыше 300 до 600 |

свыше 600 до 800 |

свыше 800 до 1400 |

300 и менее |

свыше 300 до 1400 |

I |

II |

III |

|

|

1 Группа А: - города и другие населенные пункты; - коллективные сады с садовыми домиками более 50 штук, дачные поселки; - отдельные промышленные и сельскохозяйственные предприятия с численностью работающих свыше 50 человек; - тепличные комбинаты и хозяйства; - птицефабрики; - молокозаводы; - карьеры разработки полезных ископаемых; - гаражи и открытые стоянки для автомобилей индивидуальных владельцев на количество автомобилей свыше 20; - отдельно стоящие здания с массовым скоплением людей (школы, больницы, клубы, детские сады и ясли, вокзалы и т.д.) с максимальной численностью менее 100 человек; - вахтовые жилые комплексы; - отдельные жилые здания |

100

|

150

|

200

|

350

|

75

|

125

|

150

|

100

|

75

|

|

2 Группа Б: - железнодорожные и автобусные станции; - аэропорты; - морские и речные порты и пристани; - мосты железных дорог общего пользования, автомобильных дорог общего пользования I-а, l-б, II и III категорий и подъездных дорог к промышленным предприятиям, внутренних автомобильных дорог промышленных предприятий и организаций I-в, ll-в и I-к, ll-к категорий с пролетом свыше 20 м, путепроводы (при прокладке нефтепроводов ниже мостов по течению); - отдельно стоящие здания с массовым скоплением людей (школы, больницы, клубы, детские сады и ясли, вокзалы и т.д.) с численностью более 100 человек |

120

|

180

|

240

|

420

|

75

|

100

|

180

|

120

|

90

|

|

3 Группа В: - гидроэлектростанции; - гидротехнические сооружения морского и речного транспорта I-IV классов; - очистные сооружения и НС водопроводные, не относящиеся к объектам промысла; - железные дороги общего пользования (на перегонах); - автомобильные дороги общего пользования I-а, l-б, II и III категорий и подъездные дороги к промышленным предприятиям; - склады легковоспламеняющихся и горючих жидкостей и газов с объемом хранения свыше 1000 м - территории КС, УКПГ, СПХГ и ГРС, поставляющих газ в тупиковую распределительную сеть; - административно-хозяйственные блоки газовых и нефтяных промыслов; - автозаправочные станции; мачты (башни) и сооружения многоканальной радиорелейной линии технологической связи трубопроводов; - мачты (башни) и сооружения многоканальной радиорелейной линии связи Минкомсвязи России и других ведомств; - телевизионные башни; - отдельно стоящие жилые здания одно-, двухэтажные; садовые домики, дачи, сельскохозяйственные фермы и огороженные участки для организованного выпаса скота |

75

|

125

|

150

|

250

|

20

|

50

|

150

|

100

|

75

|

|

4 Группа Г: - мосты железных дорог промышленного железнодорожного транспорта (внешних и внутренних), автомобильных дорог общего пользования III, IV и V категорий и подъездных дорог к промышленным предприятиям, внутренних автомобильных дорог промышленных предприятий и организаций III-в, IV-в и Ill-к, IV-к -от отсыпки кустов бурящихся и эксплуатируемых нефтяных, газовых и артезианских скважин; - канализационные сооружения; - вертодромы с парком вертолетов численностью до 10 |

30

|

50

|

100

|

200

|

75

|

125

|

75

|

50

|

30

|

|

5 Группа Д: - железнодорожные сливоналивные устройства; - железные дороги промышленного железнодорожного транспорта (внешние); - автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям IV, V категорий; - внутрихозяйственные автомобильные дороги в сельскохозяйственных предприятиях и организациях 1-с категории |

50

|

75

|

75

|

75

|

15

|

15

|

75

|

50

|

30

|

|

6 Группа Е: - территории групповых и сборных пунктов промыслов, ПГРС, промысловых установок очистки и осушки газа; - территории ГРС, поставляющих газ в кольцевую распределительную сеть, ГРП, в том числе шкафного типа, ГРУ; - земляной амбар для сбора конденсата при очистке полости трубопровода; - открытые емкости для парафина, нефтеловушки, отстойные пруды и др.; - НС водоснабжения, очистные сооружения, КНС для поддержания пластового давления, градирни, котельные и др.; - вспомогательные и производственные здания категории Д; - здания и сооружения линейной службы эксплуатации; - вертолетные посадочные площадки без базирования на них вертолетов; - закрытые подземные емкости для хранения и разгазирования конденсата при узлах пуска и приема очистных устройств, кроме изготавливаемых из труб конденсатоприемников, входящих в состав узлов, для которых расстояние определяется конструктивно; - горизонтальное факельное устройство; - автоматизированные электростанции с термоэлектрогенераторами |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

7 Группа Ж: - кабели междугородной связи и силовые электрокабели; - мачты (башни) и сооружения необслуживаемой малоканальной радиорелейной связи трубопроводов, термоэлектрогенераторы; - пункты редуцирования для газоснабжения термоэлектрогенераторов; - сепарационные установки, нефтяные НС, газозамерные ГРП, установки предварительного сброса пластовой воды и др.; - необслуживаемые усилительные пункты кабельной связи в подземных термокамерах; - сооружения электроснабжения, связи, телемеханики и автоматики, предназначенные для обслуживания трубопровода |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

15 |

|

8 Группа И Притрассовые постоянные дороги, предназначенные для обслуживания трубопроводов |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

|

9 Группа К Железные дороги промышленного железнодорожного транспорта (внутренние) |

12 |

12 |

15 |

20 |

9 |

9 |

15 |

15 |

15 |

|

10 Группа Л: - внутренние автомобильные дороги промышленных предприятий и организаций всех категорий; - подъезды на территории нефтяных и газовых месторождений |

15 |

15 |

20 |

20 |

9 |

9 |

10 |

10 |

10 |

|

11 Группа М Резервуары конденсата, гликолей, метанола, эталоминов и других горючих жидкостей |

75 |

100 |

125 |

150 |

50 |

75 |

30 |

25 |

25 |

|

12 Объекты: - магистральные оросительные каналы и коллекторы, реки и водоемы, вдоль которых прокладывается трубопровод; - водозаборные сооружения и станции оросительных систем |

Согласно требованиям санитарных норм и правил, установленных Главным государственным санитарным врачом Российской Федерации [3] |

||||||||

|

13 Специальные предприятия, сооружения, площадки, охраняемые зоны, склады взрывчатых и взрывоопасных веществ, карьеры полезных ископаемых, добыча на которых производится с применением взрывных работ, склады сжиженных горючих газов |

В соответствии с требованиями специальных нормативных документов, утвержденных в установленном порядке, и по согласованию с органами государственного надзора, министерствами и ведомствами, в ведении которых находятся указанные объекты |

||||||||

|

14 Объекты: - ВЛ высокого напряжения, параллельно которым прокладывается трубопровод; - ВЛ высокого напряжения, параллельно которым прокладывается трубопровод в стесненных условиях трассы; - опоры ВЛ высокого напряжения при пересечении их трубопроводом; - открытые и закрытые трансформаторные подстанции и закрытые распределительные устройства напряжением 35 кВ и более |

В соответствии с требованиями правил, утвержденных Минэнерго России [7] |

||||||||

|

Примечания 1 Расстояния, указанные над чертой, относятся к трубопроводам, транспортирующим нетоксичные продукты; под чертой - токсичные продукты, содержащие вредные вещества 4-го класса опасности. 2 Расстояния, указанные в таблице, следует принимать: - для городов и других населенных пунктов - от проектной городской черты на расчетный срок от двадцати до двадцати пяти лет; - для отдельных промышленных предприятий, железнодорожных станций, аэродромов, морских и речных портов и пристаней, гидротехнических сооружений, складов горючих и легковоспламеняющихся материалов, артезианских скважин - от границ отведенных им территорий с учетом их развития; - для железных дорог - от подошвы насыпи или бровки выемки со стороны трубопровода, но не менее 10 м от границы полосы отвода дороги; - для автомобильных дорог - от подошвы насыпи земляного полотна; - для всех мостов - от подошвы конусов; - для отдельно стоящих зданий и строений - от ближайших выступающих их частей. 3 Под отдельно стоящим зданием или строением следует понимать здание или строение, расположенное вне населенного пункта на расстоянии не менее 50 м от ближайших к нему зданий или сооружений. 4 Для объектов группы А минимальные расстояния можно уменьшить на 20% в случае, если количество людей, попадающих в пределы зоны, ограниченной минимальным расстоянием, составляет менее 10 человек. 5 Минимальные расстояния от оси трубопроводов до мостов железных и автомобильных дорог с пролетом 20 м и менее следует принимать такими же, как и до дорог, составной частью которых они являются. 6 Минимальные расстояния от оси трубопроводов до объектов, зданий и сооружений при надземной прокладке, предусмотренные в позициях 1-4, следует принимать увеличенными в 1,5 раза. Данное требование относится к участкам надземной прокладки протяженностью свыше 150 м. 7 Расстояния до объектов, отсутствующих в данной таблице, следует принимать по согласованию с соответствующими органами государственного надзора и заинтересованными организациями. 8 Для газопроводов, прокладываемых в лесных районах, минимальные расстояния от железных и автомобильных дорог допускается сокращать на 30% без повышения категории участка газопровода. 9 Объекты газопроводов и конденсатопроводов, из которых возможен выброс или утечка газа в атмосферу, следует располагать за пределами полос воздушных подходов к аэродромам и вертодромам. 10 Расстояния до железных и автомобильных дорог, а также до мостов и путепроводов на дорогах указаны для трубопроводов, прокладываемых параллельно дорогам. 11 Расстояния от трубопроводов до БКЭС, а также от кранового узла до БКЭС принимаются не менее 25 м. 12 Расстояния от скважин и кустов скважин до площадок ГРП, СП, КС, УКПГ, СОГ, ГРС, УППГ принимаются аналогично расстояниям от указанных объектов до трубопроводов. 13 При прокладке нефтепроводов выше мостов по течению минимальное расстояние до мостов, указанных в позиции 2, следует назначать с учетом оценки риска. |

|||||||||

7.2.2 При назначении минимальных расстояний по группам объектов в таблице 6 учитывались следующие особенности объектов:

- объекты, минимальные расстояния от которых устанавливаются настоящим стандартом в зависимости от технических характеристик трубопровода (диаметр, рабочее давление) и свойств транспортируемого продукта;

- объекты, минимальные расстояния от которых устанавливаются настоящим стандартом вне зависимости от технических характеристик трубопровода;

- объекты, минимальные расстояния от которых регламентируются нормативными документами, обеспечивающими на обязательной или добровольной основе выполнение требований технических регламентов.

7.2.3 Расстояние от объекта до оси подземного трубопровода должно приниматься в зависимости от назначения объекта, присутствия на нем людей, класса и технических характеристик трубопровода, транспортируемого продукта и иных факторов. Если расстояние равно или превышает значение минимального расстояния, определенного в соответствии с требованиями данного раздела, то считается, что проектные решения соответствуют требованиям безопасности к техногенному воздействию трубопровода на объект (для некоторых случаев - техногенного воздействия объекта на трубопровод). В противном случае проектные мероприятия по обеспечению безопасности объектов относительно техногенного воздействия трубопровода (для некоторых случаев - воздействия объекта на трубопровод) должны обеспечиваться иным способом.

7.2.4 Минимальные расстояния от объектов до оси газопроводов III и IV классов следует принимать согласно данным таблицы 6.

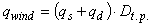

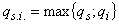

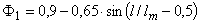

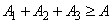

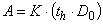

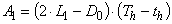

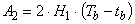

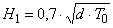

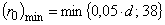

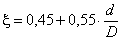

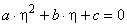

7.2.5 Минимальные расстояния L, м, от объектов групп А-Д до оси газопроводов I и II классов (см. позиции 1-5 в таблице 6) следует вычислять по формулам:

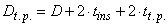

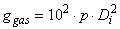

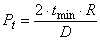

; (7.1)

; (7.1)

20 м, (7.2)

20 м, (7.2)

где р

- рабочее давление в газопроводе, МПа;

- базисное значение минимального расстояния, принимаемое в зависимости от диаметра для газопроводов III класса в таблице 6.

- базисное значение минимального расстояния, принимаемое в зависимости от диаметра для газопроводов III класса в таблице 6.

При определении минимального расстояния по формуле (7.1) полученное значение следует округлить в большую сторону с точностью до 5 м.

7.2.6 Минимальные расстояния от объектов групп Е-М и объектов позиций 6-14 в таблице 6 до оси газопроводов I и II классов следует принимать согласно данным таблицы 6 как для газопроводов класса III независимо от уровня рабочего давления.

7.2.7 Минимальные расстояния от объектов до нефтепроводов и конденсатопроводов следует принимать в соответствии с данными таблицы 6 в зависимости от класса трубопровода.

7.2.8 Минимальные расстояния от объектов групп А-Д (см. позиции 1-5 в таблице 6) следует принимать до нефтепроводов и конденсатопроводов:

- транспортирующих продукты категорий 4, 5, 7, а также метанол и ингибиторы - по значениям, указанным над чертой;

- транспортирующих продукты категорий 1-3 и 6 из условия исключения попадания этих объектов, зданий, сооружений в пределы расчетных значений ДПВО паров продукта, транспортируемого в жидком виде.

Расчетные значения ДПВО должны определяться на основании методик, разрешенных в установленном порядке для применения. Принимаемые по ДПВО значения расстояний должны быть не менее соответствующих значений, указанных над чертой.

7.2.9 Минимальные расстояния от объектов групп Е-М и других объектов в соответствии с позициями 6-14 в таблице 6 до нефтепроводов и конденсатопроводов следует принимать независимо от категории транспортируемого продукта.

7.2.10 Указанные в таблице 6 расстояния относятся к случаю размещения трубопроводов нефти, нефтепродуктов и сжиженных газов на отметках земли на уровне или ниже объектов, а на переходах через водные преграды - ниже по течению от объектов и сооружений.

7.2.11 При необходимости размещения трубопроводов нефти и нефтепродуктов на отметках земли выше объектов к приведенным в таблице 6 минимальным расстояниям, исходя из местных условий и норм технологического проектирования, должны быть предусмотрены дополнительные проектные решения по обеспечению безопасности объектов, в том числе за счет:

- увеличения минимальных расстояний;

- устройства отводных канав, защитных экранов и других технических сооружений;

- установки дополнительных датчиков (устройств) обнаружения утечек транспортируемого продукта и запорных устройств с дистанционным управлением, отключающих аварийные участки трубопровода в случае утечек продукта;

- прокладки трубопровода в футляре и др.

7.2.12 Угол подхода трубопроводов к площадкам НС, НПС, УКПГ, УППГ, ГПЗ, ДКС и СПХГ (между осью трубопровода и ограждением площадок) следует принимать не менее 60°. В случае несоблюдения данного условия участок трубопровода, примыкающий к площадкам, на соответствующем расстоянии следует принимать категории В.

7.2.13 Минимальные расстояния от объектов до трубопроводов, транспортирующих продукты категории 8 и 9, не регламентируются.

7.2.14 На нефтегазоконденсатных месторождениях расстояния от трубопровода должно составлять не менее:

- до центра вертикального факела 60 м;

- до обвалования горизонтального факела 60 м;

- до свечей сброса газа с контура КС 25 м.

8 Выбор трасс трубопроводов

8.1 Выбор трассы трубопроводов должен производиться на основе вариантной оценки технической и экономической целесообразности и экологической допустимости из нескольких возможных вариантов.

При выборе трассы трубопроводов должна учитываться возможность применения эффективных и высокопроизводительных методов производства строительно-монтажных работ.

8.2 Прокладка промысловых трубопроводов по территориям вахтовых жилых комплексов, промышленных и сельскохозяйственных предприятий, аэродромов, морских и речных портов, пристаней и других аналогичных объектов не допускается.

8.3 При подземной, наземной и надземной прокладке при взаимном пересечении газопроводы должны располагаться над нефтепроводами, конденсатопроводами, другими трубопроводами, транспортирующими жидкие продукты, и водоводами. При невозможности соблюдения вышеуказанного требования проектируемый трубопровод должен заключаться в защитный футляр с выводом концов на расстояние не менее 10 м в обе стороны от оси пересекаемой коммуникации.

8.4 Расстояния между параллельными трубопроводами

8.4.1 Расстояния между параллельными трубопроводами должны приниматься из условий обеспечения сохранности действующего трубопровода при строительстве нового, безопасности при проведении работ и надежности трубопроводов в процессе эксплуатации, но не менее значений, приведенных в таблице 7.

Примечания.

1 Расстояние между группой действующих трубопроводов, проложенных в одной траншее, и одиночным строящимся трубопроводом, или наоборот, следует принимать согласно данным таблицы 7, как между осями крайнего трубопровода в группе и одиночного трубопровода.

2 Требования таблицы 7 распространяются также на параллельно прокладываемые наземные трубопроводы (в общей насыпи) и надземные трубопроводы на общих опорах (эстакадах). В этом случае расстояния принимаются между осями крайних трубопроводов смежных насыпей, эстакад по диаметру трубопровода, который является максимальным в смежных насыпях, эстакадах.

3 При прокладке промысловых трубопроводов параллельно магистральным трубопроводам расстояния между ними следует принимать:

- в случае прохождения магистрального трубопровода по территории промысла (горного отвода) - по настоящему стандарту (в пределах границ промысла);

- в остальных случаях - по нормам проектирования магистральных трубопроводов.

8.4.2 Проектируемый трубопровод, прокладываемый параллельно действующему, следует располагать, если возможно, с одной стороны от действующего.

8.5 Допускается совместная в одной траншее или на общих опорах (эстакадах) прокладка трубопроводов одного или различного назначения. Количество трубопроводов определяется проектом исходя из условий надежности и безопасности эксплуатации трубопроводов и удобства выполнения строительно-монтажных и ремонтных работ. В целях использования несущей способности трубопроводов допускается закрепление на них ингибиторопроводов номинальным диаметром не более DN 100.

8.6 Расстояние в свету между трубопроводами, укладываемыми в одной траншее или на общих опорах (эстакаде), должно определяться проектом из условий обеспечения надежности и безопасности эксплуатации трубопроводов и удобства выполнения строительно-монтажных и ремонтных работ.

Таблица 7 - Минимальные расстояния между строящимися и действующими трубопроводами при параллельной прокладке

|

Номинальный диаметр проектируемого трубопровода |

Минимальное расстояние между осями трубопроводов, м |

|

До 150 включ. |

5 |

|

Св. 150 до 300 включ. |

8 |

|

Св. 300 до 600 включ. |

11 |

|

Св. 600 до 1400 включ. |

14 |

|

Примечания. 1 Указанные расстояния принимаются независимо от способа прокладки трубопроводов. Для параллельных трубопроводов надземной прокладки указанные расстояния могут быть увеличены при соответствующем обосновании в зависимости от конкретных природно-климатических условий и свойств грунтов оснований. 2 Для параллельных трубопроводов наземной и надземной прокладки при отсутствии теплоизоляции указанные расстояния следует увеличить в четыре раза. 3 При параллельной прокладке трубопроводов различных диаметров расстояние принимается по большему диаметру. 4 При прокладке на ММГ, теряющих при оттаивании несущую способность, или с относительной просадочностью > 0,1 указанные расстояния применяются только при условии транспортирования продукта с охлаждением до отрицательных температур или при обеспечении фиксации положения оси проектируемого трубопровода при помощи специальных устройств (для подземной прокладки) или термостабилизации оснований опор (для надземной прокладки). В противном случае указанные расстояния следует увеличить не менее чем в четыре раза. 5 При определении минимальных расстояний между трубопроводами должны быть учтены зоны безопасности при испытании согласно правилам, утвержденным постановлением Госгортехнадзора России [8]*. ________________ * См. раздел Библиография. - Примечание изготовителя базы данных. |

|

8.7 Расстояние в свету между трубопроводами в одной траншее (с учетом возможного слоя теплоизоляции) должно быть не менее 500 мм для трубопроводов до DN 300 включительно и не менее двух диаметров для трубопроводов DN 400 и более.

8.8 Расстояние в свету между укладываемыми на общих опорах (эстакаде) трубопроводами должно быть не менее 500 мм и не менее диаметра трубопровода. В этом случае под диаметром трубопровода понимается наружный диаметр большего трубопровода (при прокладке трубопроводов различных диаметров) с учетом возможного слоя теплоизоляции.

8.9 При выборе трасс трубопроводов необходимо учитывать перспективное развитие месторождения, условия строительства и обслуживания трубопроводов в период их эксплуатации (существующие, строящиеся и проектируемые здания и сооружения, мелиорация, ирригация пустынных и других районов и т.д.).

8.10 Взаимные пересечения трубопроводов, а также пересечения трубопроводов с кабелями и кабельными каналами должны выполняться под углом не менее 60° независимо от способов прокладки трубопроводов.

9 Конструктивные решения трубопроводов

9.1 Общие положения

9.1.1 Диаметр трубопровода следует определять на основании гидравлического расчета.

9.1.2 Трубопроводы следует прокладывать следующими способами: подземным, наземным (в насыпи) или надземным (на опорах).

9.1.3 Толщины стенок труб и СДТ следует определять по расчету в соответствии с требованиями настоящего стандарта.

9.1.4 Применяемые для трубопроводов трубы, СДТ, сварные соединения, материалы для балластировки и закрепления трубопроводов, теплоизоляционные материалы должны соответствовать требованиям, изложенным в разделе 14.

9.1.5 Требования к защитным покрытиям трубопроводов и к системе ЭХЗ должны определяться в соответствии с требованиями настоящего стандарта.

9.1.6 В трубопроводах соединение труб производится при помощи сварки или иными способами, на которые имеется разрешение Ростехнадзора. Применение фланцевых соединений допускается только для подключения трубопроводов к оборудованию, запорно-регулирующей арматуре и контрольно-измерительным приборам.

Не допускается непосредственная приварка к трубопроводам усиливающих элементов (ребер жесткости, бандажей, хомутов, опор и др.). Узлы, в состав которых входят трубы (или СДТ) и другие стальные конструкции, должны быть заводского изготовления.

9.1.7 В трубопроводах следует применять стальную запорно-регулирующую арматуру.

9.1.8 Допустимые радиусы изгиба трубопроводов в горизонтальной и вертикальной плоскостях должны определяться расчетом из условия прочности, местной устойчивости стенок труб и устойчивости положения трубопровода под воздействием внутреннего давления, собственного веса и продольных сжимающих усилий, возникающих в результате действия внутреннего давления и изменения температуры металла труб в процессе эксплуатации. Отводы для участков трубопроводов, где предусматривается пропуск ВТУ, должны иметь радиус изгиба не менее 5 DN. Допускается применение отводов с радиусом изгиба менее 5 DN в случае, если в задании на проектирование объекта указываются ВТУ с соответствующими параметрами по прохождении криволинейных элементов трубопроводов.

9.1.9 Необходимость установки узлов пуска и приема ВТУ определяется заданием на проектирование. Конструкция узлов пуска и приема ВТУ определяется проектом. Места установки узлов пуска и приема ВТУ должны быть ограждены, иметь освещение, к ним должен быть обеспечен подъезд автотранспорта.

Все элементы трубопроводов в пределах одного участка, по которому предусмотрено прохождение ВТУ, должны быть равнопроходными (трубы, линейная арматура, камера пуска и приема ВТУ).

В отдельных случаях при соответствующем обосновании допускается не предусматривать устройств пуска и приема ВТУ (например, при незначительной протяженности трубопровода и др.).

9.1.10 Овальность сечений трубопроводов при внутреннем давлении, равном атмосферному, не должна превышать овальности, допускаемой из условия прохождения ВТУ. Кроме того, овальность не должна превышать 5%.

9.1.11 При проектировании узлов равнопроходных ответвлений от основного трубопровода, а также неравнопроходных ответвлений, диаметр которых составляет свыше 0,3 диаметра основного трубопровода, должны предусматриваться проектные решения, исключающие возможность попадания ВТУ в ответвление.

9.1.12 Для трубопроводов, предназначенных для транспортирования продуктов, оказывающих коррозионные воздействия на металл и сварные соединения труб и арматуру, должны предусматриваться мероприятия, обеспечивающие защиту трубопроводов от коррозионного воздействия или сероводородного растрескивания.

Монтажные сварные соединения трубопроводов, транспортирующих среды, вызывающие сульфидно-коррозионное растрескивание, должны подвергаться снятию сварочных напряжений путем термической обработки швов.

9.1.13 В местах подключения трубопроводов к существующим или проектируемым трубопроводам, около узлов пуска и приема ВТУ, в местах установки перемычек, на подходах шлейфов к скважинам и УППГ, УКПГ, СПХГ, ДНС, ЦПС, на переходах через естественные и искусственные препятствия и в других случаях, где возможны значительные перемещения трубопроводов, следует определять величину продольных перемещений примыкающих участков трубопроводов от воздействия внутреннего давления и изменения температуры металла труб. Величина продольных перемещений как воздействие должна учитываться при расчете указанных выше конструктивных элементов, присоединяемых к трубопроводу.

С целью уменьшения продольных перемещений трубопроводов и усилий от трубопроводов на примыкающие к ним узлы и конструктивные элементы следует предусматривать специальные мероприятия, в том числе установку открытых или закрытых компенсаторов, неподвижных опор, установку компенсаторов-упоров и т.д.

9.1.14 При транспортировании по трубопроводу влажных или конденсирующихся продуктов должны предусматриваться меры, предупреждающие образование ледяных и гидратных пробок (ввод метанола, ингибитора, укладка трубопровода ниже глубины промерзания, путевой подогрев трубопровода и др.). Выбор метода определяется на основании технико-экономических расчетов.

9.2 Размещение трубопроводной арматуры