ОДМ 218.3.050-2015 Методические рекомендации по проведению испытаний и оценки эффективности машин и навесного оборудования для содержания автомобильных дорог

ОДМ 218.3.050-2015

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Методические рекомендации по проведению испытаний и оценки эффективности машин и навесного оборудования для содержания автомобильных дорог

Предисловие

1. РАЗРАБОТАН ООО "ДорТехИнвест" и Московским автомобильно-дорожным государственным техническим университетом (МАДИ).

Методический документ разработан в соответствии с пунктом 3 статьи 4 Федерального закона от 27.12.2002 N 184-ФЗ "О техническом регулировании" и является актом рекомендательного характера в дорожном хозяйстве.

Коллектив авторов: Стуков А.А. (ООО "ДорТехИнвест"), канд. техн. наук Кустарев Г.В., канд. техн. наук Тагиева Н.К., канд. техн. наук Мандровский К.П., науч. сотр. Онегин В.Е. (МАДИ (ГТУ)), Мартынкевич М.Э., канд. техн. наук Перфилов А.С. (Росавтодор)

2. ВНЕСЕН Управлением эксплуатации и сохранности автомобильных дорог Федерального дорожного агентства.

3. ИЗДАН на основании распоряжения Федерального дорожного агентства от "29" июня 2015 г. N 1111-р.

4. ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

5. ВВЕДЕН ВПЕРВЫЕ.

1 Область применения

1.1 Настоящий отраслевой дорожный документ (далее - ОДМ) устанавливает рекомендации по проведению технических испытаний и оценке эффективности применения техники, навесного и сменного оборудования для содержания автомобильных дорог.

1.2 Методические рекомендации носят рекомендательный характер и предназначены для применения организациями любой формы собственности, проводящими разработку, производство, поставку на российский рынок машин, навесного и сменного оборудования для содержания автомобильных дорог; осуществляющими комплектование парка техники предприятий и организаций дорожного хозяйства; обеспечивающими организацию и проведение работ по содержанию автомобильных дорог.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

2.2 Транспортная стратегия Российской Федерации на период до 2030 г. утверждена распоряжением Правительства Российской Федерации от 22 ноября 2008 г. N 1734-р;

2.3 ГОСТ Р 50597-93. Автомобильные дороги и улицы. Требования к эксплуатационному состоянию, допустимому по условиям обеспечения безопасности дорожного движения;

2.4 ГОСТ Р 12.2.011-2012* Система стандартов безопасности труда. Машины строительные, дорожные и землеройные. Общие требования безопасности.

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 12.2.011-2012. - Примечание изготовителя базы данных.

2.5 Методические рекомендации по разработке проекта содержания автомобильных дорог. Утв. Распоряжением Минтранса России N ОС-859-р от 09.10.2002 г.;

2.6 Методические рекомендации по ремонту и содержанию автомобильных дорог общего пользования (взамен ВСН 24-88), Росавтодор, 2004 г.;

2.7 ОДМ 218.2.018-2012 Методические рекомендации по определению необходимого парка дорожно-эксплуатационной техники для выполнения работ по содержанию автомобильных дорог при разработке проектов содержания автомобильных дорог / Утверждено распоряжением Федерального дорожного агентства от 25 апреля 2012 г. N 203-р;

2.10 СП 34.13330-2012 Автомобильные дороги. Актуализированная редакция СНиП 2.05.02-85.

3 Термины и определения

3.1 В настоящем ОДМ применены следующие термины с соответствующими определениями:

3.1.1 методика испытаний : Организационно-методический документ, рекомендованный к выполнению, включающий метод испытаний, отбор проб, алгоритмы выполнения операций по определению одной или нескольких взаимосвязанных характеристик свойств объекта, формы представления данных и оценивания точности, достоверности результатов, требования техники безопасности и окружающей среды.

3.1.2 испытания : Экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него при его функционировании, при моделировании объекта и (или) воздействий.

3.1.3 условия испытаний : Совокупность воздействующих факторов и (или) режимов функционирования объекта при испытаниях.

3.1.4 объект испытаний : Продукция, подвергаемая испытаниям.

3.1.5 данные испытаний : Регистрируемые при испытаниях значения характеристик, свойств объекта и (или) условий испытаний, наработок, а также других параметров, являющихся исходными для последующей обработки.

3.1.6 результат испытаний : Оценка характеристик свойств объекта, установления соответствия объекта заданным требованиям по данным испытаний, результаты анализа качества функционирования объекта в процессе испытаний.

3.1.7 протокол испытаний : Документ, содержащий необходимые сведения об объекте испытаний, применяемых методах, средствах и условиях испытаний, результаты испытаний, а также заключение по результатам испытаний, оформленный в установленном порядке.

3.1.7* эксперимент : Система операций, воздействий и (или) наблюдений, направленных на получение информации об объекте при исследовательских испытаниях.

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

3.1.8 определение : Включает оценивание и (или) контроль.

3.1.9 технический контроль : Проверка соответствия объекта установленным техническим требованиям.

3.1.10 базовый документ : Документ, содержащий перечень основных технических параметров и характеристик и их численные значения, которые являются регламентирующими при проведении сравнительного анализа.

3.1.11 эксплуатационное состояние автомобильной дороги : Степень соответствия нормативным требованиям переменных параметров и характеристик дороги, инженерного оборудования и обустройства, изменяющихся в процессе эксплуатации в результате воздействия транспортных средств, метеорологических условий и уровня содержания.

3.1.12 дорожно-эксплуатационная техника : Машины и оборудование, предназначенные для выполнения дорожных работ при ремонте и содержании автомобильных дорог.

3.1.13 дорожное оборудование : Группа агрегатов, как правило, с автоматизированным управлением, выпускаемая заводом дорожных машин, обеспечивающая законченный цикл операций по строительству, ремонту и содержанию автомобильных дорог и являющаяся оборудованием для дорожных машин.

3.1.14 содержание автомобильных дорог : Комплекс работ по поддержанию надлежащего технического состояния автомобильной дороги, оценки ее технического состояния, а также, по организации и обеспечению безопасности дорожного движения.

3.1.15 уровень содержания автомобильных дорог : Показатель, отражающий определенное состояние конструктивных элементов автомобильной дороги, которое определяется полнотой и качеством выполнения работ по содержанию дорог.

3.1.16 оценка уровня содержания автомобильной дороги : Процесс выявления соответствия фактических показателей, влияющих на уровень содержания дорог требованиям, предъявляемым к ним нормами и правилами.

3.1.17 операция технологическая : Элемент технологического процесса, включающий повторяющиеся работы, организационно неделимые и технически однородные, выполняемые, как правило, одной машиной или бригадой (звеном) рабочих с механизированными инструментами.

3.2 Специальные термины и определения, использованные в методиках испытаний конкретных видов машин и оборудования и в методике оценки эффективности техники, представлены в соответствующих методиках в Приложениях настоящего ОДМ.

4 Общие положения

4.1 Развитие автодорожной сети, необходимость всесезонного обеспечения нормативных транспортно-эксплуатационных требований, комфортности и безопасности пользования автомобильными дорогами всеми участниками дорожного движения требуют повышения качества и эффективности содержания автомобильных дорог. Реализация этих задач обеспечивается при оснащении дорожно-эксплуатационных предприятий и организаций машинами и оборудованием, технические и функциональные характеристики которых обеспечивают повышение производительности и качества выполнения работ, эффективную реализацию требований применяемых технологий содержания автомобильных дорог.

Модернизация и оптимизация парка техники для содержания автомобильных дорог должна основываться на результатах оценки функциональных и технических возможностей и преимуществ применения (эксплуатационных, технических и качественных показателей) представленной на рынке техники, обеспечиваемых экономических результатах ее применения. Это требует определения и оценки на основании результатов проведения технических испытаний машин и оборудования, их фактических технических параметров и характеристик, эффективности применения в реальных условиях эксплуатации.

4.2 Анализ результатов испытаний параметров и характеристик машин и оборудования проводится с целью оценки их соответствия установленным/регламентированным требованиям к испытываемым видам техники, определения технического уровня и функциональных возможностей испытываемой продукции.

Результаты испытаний могут являться основанием для рекомендации техники к применению при проведении работ по содержанию автомобильных дорог, модернизации и оптимизации парка техники дорожно-эксплуатационных предприятий и организаций.

4.3 В настоящем ОДМ технические требования к технике и оборудованию для содержания автомобильных дорог являются базовыми при проведении анализа результатов испытаний, оценке технического уровня и функциональных возможностей испытываемой техники.

4.4 Методика оценки эффективности применения машин и оборудования обеспечивает проведение сравнительной оценки эффективности применения техники одинакового функционального назначения по комплексу показателей, отражающих их технические и технико-экономические показатели и характеристики, и позволяет оценить экономическую целесообразность применения конкретных моделей машин в реальных условиях эксплуатации, оптимизировать процесс приобретения техники.

4.5 Методики, представленные в настоящем ОДМ, разработаны с учетом обобщения отечественной и зарубежной практики определения и анализа основных технических параметров и характеристик машин и оборудования для содержания автомобильных дорог, определяющих техническую и экономическую эффективность их применения.

4.6 Применение при выполнении работ по содержанию автомобильных дорог наиболее эффективной техники, определенной на основании анализа и оценки результатов испытаний, позволит эффективно решать основную задачу деятельности дорожного хозяйства РФ в части содержания автомобильных дорог - обеспечение, при повышении качества, производительности и эффективности выполнения работ, нормативных транспортно-эксплуатационных требований к содержанию автомобильных дорог, при повышении качества, производительности и эффективности выполнения работ, всесезонной эксплуатационной надежности и комфортности пользования автомобильными дорогами.

4.7 Результаты проведения испытаний технических параметров и характеристик машин и оборудования, оценки эффективности их применения при выполнении работ по содержанию автомобильных дорог, составляют основу проведения эффективного технического переоснащения предприятий и организаций, модернизации и оптимизации парка применяемой техники.

4.8 Методические рекомендации также могут быть применимы для организаций, имеющих на своем балансе различные виды машин и навесного оборудования для содержания автомобильных дорог, для проведения их испытаний и оценки эффективности.

5 Перечень видов техники для содержания автомобильных дорог, методики испытаний для которых регламентированы настоящим ОДМ

Перечень включает машины и оборудование, которые обеспечивают выполнение основных видов работ по содержанию автомобильных дорог, методики испытаний которых не регламентированы в действующих ГОСТ.

Перечень видов техники в комплектации навесным и сменным оборудованием, для которых в настоящем ОДМ представлены методики испытаний включает:

- машины и установки для ремонта дорожных покрытий методом пневмонабрызга на шасси автомобилей и прицепные;

- машины и установки для ремонта дорожных покрытий литым асфальтом на шасси автомобилей и прицепные;

- установки самоходные и прицепные для отсыпки обочин дорог и уширения дорожного полотна;

- установки прицепные для заливки швов и трещин в дорожных покрытиях;

- вакуумно-подметальные машины;

- комбинированные дорожные машины на базе шасси грузовых автомобилей и самосвалов (двухосных, трех и более осей); колесных тракторов;

- снегопогрузчики (лаповые, роторные).

Для указанных видов машин, их навесного и сменного оборудования разработаны методики испытаний, представленные в Приложениях настоящего ОДМ.

6 Проведение испытаний машин, навесного и сменного оборудования для содержания автомобильных дорог

6.1 Организация испытаний

6.1.1 Решение о проведении технического контроля и испытаний техники и оборудования по методикам, представленным в настоящем ОДМ, принимается Заказчиком проведения испытаний. Заказчик может являться одновременно и Организатором проведения испытаний. В случае отсутствия у Заказчика возможности проведения испытаний собственными силами, организационные функции возлагаются на Организатора проведения испытаний. В случае проведения испытаний совместно с официальными представителями заводов-производителей техники (далее - Участники) обязательным условием является включение в состав комиссии Участников. Для проведения испытаний создается комиссия, целью которой является контроль организации и проведения испытаний образцов техники, определение по результатам испытаний соответствия их технических параметров и характеристик регламентированным для данного вида техники, навесного и сменного оборудования, соответствия фактических значений параметров и характеристик испытываемой техники, навесного и сменного оборудования заявленным их производителем в технической и эксплуатационной документации.

6.1.2 Состав комиссии, место и сроки проведения испытаний определяются Заказчиком, принимающим решение о проведении испытаний и о создании комиссии и оформляется в виде Приказа. В состав комиссии должны входить официальные представители Заказчика, принимающего решение о проведении испытаний и создании комиссии или официальные представители Заказчика, уполномоченные на проведение испытания, и могут входить предприятия-производители испытываемой техники, технические эксперты, представители потребителей испытываемой техники (специалисты территориальных, региональных и городских организаций и предприятий дорожного хозяйства). При необходимости в состав комиссии могут включаться представители-разработчики применяемой при испытаниях методики испытаний.

6.1.3 Акты и Протоколы, подготавливаемые по результатам проведения испытаний, подписывают все официальные члены комиссии. Итоговый документ (Акт испытаний) утверждается руководителем организации Заказчика, принимающего решение о проведении испытаний и о создании комиссии.

6.1.4 При анализе результатов испытаний и подготовке заключений о соответствии/несоответствии параметров и характеристик испытываемых машин и оборудования регламентированным требованиям, необходимо учитывать влияние на работоспособность техники установленных при техническом контроле и испытаниях отклонений. Если отклонение обеспечивает расширение технических и функциональных возможностей, повышение эксплуатационных характеристик и показателей качества при выполнении работ, то отклонение не может рассматриваться, как несоответствие техническим требованиям. Вывод должен быть отражен в журнале и Протоколе испытаний.

6.2 Проведение испытаний

6.2.1 Для проведения испытаний представляются образцы техники (новой или находящейся в эксплуатации) в комплектации навесным и сменным оборудованием, обеспечивающей выполнение всех видов работ в соответствии с техническими требованиями, определенными в базовом документе для данного вида техники для содержания автомобильных дорог. С испытываемыми образцами техники представляется техническая и эксплуатационная документация на русском языке в объеме, обеспечивающем проведение технического контроля и испытаний, представленных образцов техники в соответствии с методикой испытаний данного вида техники.

Испытания образцов машин, их навесного и сменного оборудования проводятся в соответствии с представленной в настоящем ОДМ методикой испытаний данного вида техники.

6.2.2 В методиках испытаний каждого вида испытываемых машин и оборудования представлены в объеме, необходимом и достаточном для проведения работ, вопросы организации проведения испытаний; применяемого при испытаниях оборудования и приспособлений, средств измерений; программа проведения испытаний и технического контроля; перечень основных параметров и характеристик, подлежащих техническому контролю и испытаниям; методов, технологий и технологических операций проведения технического контроля и испытаний основных технических параметров и характеристик техники, анализа результатов испытаний и оценки соответствия фактических параметров и характеристик машин и оборудования, определенных при проведении технического контроля и испытаний регламентированным и указанным в сопроводительной технической документации предприятия-производителя испытываемой техники; документов, подготавливаемых по результатам проведения испытаний.

6.2.3 Определение параметров и характеристик техники проводится 2 методами, составляющими 2 этапа программы испытаний:

- проведение технического контроля параметров и характеристик, фактической комплектации испытываемой продукции, основанного на оценке их соответствия регламентированным техническим требованиям и указанным в технической и эксплуатационной документации предприятия-производителя испытываемых образцов продукции. Технический контроль выполняется без проведения экспериментов, измерений и расчетов;

- проведение испытаний параметров и характеристик машин и оборудования на основе экспериментального определения их значений и показателей, измерений, расчетов и последующего сравнения результатов с регламентированными в технических требованиях базового документа и указанными в документации предприятия-производителя испытываемой продукции.

6.2.4 Техническому контролю и испытаниям подвергаются параметры и характеристики машин и оборудования, определяющие технические и функциональные возможности испытываемой продукции, ее технический уровень, реализацию требований современных технологий содержания автомобильных дорог, производительность и качество выполняемых работ, обеспечивают требования безопасности проведения работ по содержанию автомобильных дорог и эксплуатации испытываемых машин и оборудования.

6.2.5 Условия проведения испытаний продукции, указанные в методиках, максимально приближены к реальным условиям эксплуатации испытываемой продукции.

6.3 Оформление результатов технического контроля и испытаний машин и оборудования для содержания автомобильных дорог

6.3.1 Определенные при проведении каждой операции испытаний значения параметров и характеристик должны регистрироваться в соответствующих таблицах (представленных в методиках испытаний) в журнале испытаний. Результаты их анализа и выводы о соответствии/несоответствии регламентированным параметрам и указанным в технической и эксплуатационной документации предприятия-производителя испытываемых машин и оборудования указываются в журнале испытаний и таблицах отчетных документов.

6.3.2 По результатам проведенного технического контроля и испытаний каждого образца представленной для испытаний техники оформляются Протокол и Акт испытаний с указанием результатов анализа соответствия фактических параметров и характеристик регламентированным в базовом документе и указанным в технической и эксплуатационной документации предприятия-производителя испытанной техники, и представляется общее заключение комиссии о соответствии испытанного образца техники техническим требованиям базового документа.

6.3.3 По каждому испытанному образцу техники и оборудования в итоговых документах приводятся следующие сведения:

- наименование техники;

- категория техники;

- марка (модель) техники;

- представленная для испытаний комплектация испытанной техники сменным и навесным оборудованием, марка (модель) каждой единицы комплектации, предприятие-производитель;

- результаты проведения технического контроля и испытаний;

- выводы комиссии о соответствии/несоответствии или неполном соответствии представленной для испытаний машины с комплектующим навесным и сменным оборудованием регламентированным техническим требованиям и указанным предприятием-производителем в технической и эксплуатационной документации на испытанную технику.

6.3.4 Протокол подписывают председатель и члены комиссии (Приложение Л).

6.3.5 На основании Протокола технического контроля и испытаний машин и оборудования комиссия составляет Акт испытаний, который подписывают председатель и члены комиссии (Приложение Л). В Акте испытаний представляется заключение комиссии о соответствии/несоответствии испытанного образца техники, его навесного и сменного оборудования регламентированным требованиям.

6.3.6 Подписанный комиссией Акт технического контроля и испытаний представляется для утверждения руководителю Заказчика, принимающего решение о проведении испытаний и создании комиссии.

6.3.7 Утвержденный Акт испытаний с заключением о соответствии образца испытанной техники регламентированным требованиям является основанием для ее рекомендации к применению при выполнении работ по содержанию автомобильных дорог.

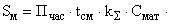

7 Оценка эффективности машин и оборудования для содержания автомобильных дорог

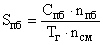

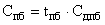

В методике оценки эффективности применения машин и оборудования для содержания автомобильных дорог представлен перечень показателей, обоснована правомерность их использования, изложена последовательность их расчёта и методика сравнительной оценки машин и оборудования для содержания автомобильных дорог.

При оценке эффективности в методике, наряду с учетом объёма выполняемых на объекте работ с использованием техники с рабочим скоростным перемещением (количество выполненной работы за одно скоростное рабочее перемещение) учитывается время перебазирования техники (фактически перебазирование определяет начало выполнения нового объема работ на объекте).

Соизмерение затрат на эксплуатацию техники с объемом выполненной работы определяет себестоимость единицы продукции (себестоимость производства единицы объёма работы), которая в методике принята в качестве критерия оценки эффективности техники. В методике представлена последовательность расчета этого параметра. В качестве ограничения этого критерия принят период производства объема работ.

Приложение А

Методика проведения технического контроля и испытаний комбинированных дорожных машин на базе шасси грузовых автомобилей и самосвалов для всесезонного содержания автомобильных дорог на соответствие техническим требованиям к технике и оборудованию

1 Общие положения

1.1 Настоящая методика распространяется на проведение технического контроля и испытаний образцов комбинированных дорожных машин (КДМ) с комплектом навесного и сменного оборудования на базе шасси грузовых автомобилей (в том числе, на специальном шасси автомобильного типа) и самосвалов для всесезонного содержания автомобильных дорог на их соответствие техническим требованиям к технике и оборудованию для содержания автомобильных дорог и соответствие их фактических технических параметров и характеристик указанным предприятием-производителем в технической и эксплуатационной сопроводительной документации.

1.2 Результаты проведения по данной методике технического контроля и испытаний образцов продукции являются основанием для оценки ее технического уровня и функциональных возможностей, соответствия современным техническим требованиям к данному виду машин и оборудования для содержания автомобильных дорог.

1.3 Методика распространяется на КДМ, комплектация и оборудование которых обеспечивает выполнение комплекса работ по всесезонному содержанию автомобильных дорог, определенного в технических требованиях к данному виду техники.

1.4 Технические требования к технике и оборудованию для содержания автомобильных дорог являются в данной методике базовым документом для формирования перечней испытываемых параметров и характеристик машин и оборудования и при проведении сравнительного анализа результатов испытаний.

1.5 Методика разработана с учетом обобщения отечественной и зарубежной практики оценки технических параметров и характеристик, определяющих работоспособность и техническую эффективность применения машин и оборудования для содержания автомобильных дорог.

2 Нормативные документы

В настоящей методике использованы нормативные ссылки на следующие документы:

2.1 ГОСТ 12.1.003-83 Шум. Общие требования безопасности.

2.2 ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования.

2.3 ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

2.4 ГОСТ 16504-81 Испытания и контроль качества продукции. Основные термины и определения.

2.5 ГОСТ Р ИСО 2859-4-2006 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 4. Оценка соответствия заявленному уровню качества.

2.6 ГОСТ Р 50597-93 Автомобильные дороги и улицы. Требования к эксплуатационному состоянию допустимому по условиям обеспечения безопасности дорожного движения.

2.7 ГОСТ Р 52231-2004 Внешний шум автомобилей в эксплуатации. Допустимые уровни и методы измерения.

2.8 Приказ Минтранса России от 16.11.2012 N 402 (ред. от 25.11.2014) "Об утверждении Классификации работ по капитальному ремонту, ремонту и содержанию автомобильных дорог".

2.9 Методические рекомендации по ремонту и содержанию автомобильных дорог общего пользования. Росавтодор. М. 2004 г.

2.11 ОДМ Руководство по борьбе с зимней скользкостью на автомобильных дорогах от 16.06.2003 г.

2.12 ОСТ 218.011-99 Машины дорожные. Цветографические схемы, лакокрасочные световозвращающие покрытия, опознавательные знаки и надписи. Общие требования.

2.13 Правила по проведению работ в Системе сертификации механических транспортных средств и прицепов, утвержденных приказом Ростехрегулирования от 10 декабря 2007 года N 3453 и зарегистрированных Минюстом России от 20 декабря 2007 года (регистрационный N 10776), Технического регламента "О требованиях к выбросам автомобильной техникой, выпускаемой в обращение на территории Российской Федерации, вредных загрязняющих веществ", утвержденным Постановлением Правительства Российской Федерации от 12 декабря 2005 года N 6091* или требованиям Ростехнадзора.

________________

* Вероятно, ошибка оригинала. Следует читать: Постановлением Правительства Российской Федерации от 12 декабря 2005 года N 609, здесь и далее по тексту. - Примечание изготовителя базы данных.

2.14 ТР ТС 010/2011 Технический регламент Таможенного союза "О безопасности машин и оборудования".

3 Специальные термины и определения

В настоящей методике применены следующие специальные термины с соответствующими определениями:

3.1 условия испытаний : Совокупность воздействующих факторов и (или) режимов функционирования объекта при испытаниях.

3.2 данные испытаний : Регистрируемые при испытаниях значения характеристик, свойств объекта и (или) условий испытаний, наработок, а также других параметров, являющихся исходными для последующей обработки.

3.3 результат испытаний : Оценка характеристик свойств объекта, установления соответствия объекта заданным требованиям по данным испытаний, результаты анализа качества функционирования объекта в процессе испытаний.

3.4 объект технического контроля : Подвергаемая контролю продукция, процессы ее создания, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация.

3.5 внешний шум автомобиля/установки : Совокупность звуков, производимых механизмами, системами и узлами автомобиля/установки при его работе (функционировании) и представляющих собой волновое механическое движение частиц (акустические колебания) воздушной среды с большим числом частот различных амплитуд.

3.6 противогололедные материалы (ПГМ): Твердые (сыпучие) или жидкие дорожно-эксплуатационные материалы (фрикционные, химические) или их смеси, применяемые для борьбы с зимней скользкостью на автомобильных дорогах и улицах.

3.7 оценка уровня содержания автомобильной дороги : Процесс выявления соответствия фактических показателей, влияющих на уровень содержания дорог требованиям, предъявляемым к ним нормами и правилами.

4 Цель проведения испытаний

Целью проведения испытаний КДМ с комплектом сменного и навесного оборудования является оценка методами технического контроля и испытаний соответствия фактических технических характеристик и параметров представляемой производителем для испытаний техники (новой техники, в т.ч. осваиваемой в производстве, серийно производимой) - комбинированных дорожных машин на шасси грузовых автомобилей (в том числе, на специальном шасси автомобильного типа) и самосвалов, их навесного и сменного оборудования, агрегатов и узлов регламентированным техническим требованиям к данному виду техники, параметрам и характеристикам испытываемых машин, а также параметрам и характеристикам, представленным производителем в технической и эксплуатационной документации на испытываемую технику.

5 Объекты технического контроля и испытаний

5.1 Объектами технического контроля и испытаний на соответствие регламентированным в базовом документе техническим требованиям являются образцы представленной для испытаний техники - КДМ на базе шасси грузовых автомобилей (в том числе, на специальном шасси автомобильного типа) и самосвалов в комплектации сменным и навесным оборудованием, обеспечивающим выполнение всех видов работ по всесезонному (летнее и зимнее) содержанию автомобильных дорог.

5.2 Объектами технического контроля являются 2 категории КДМ:

Категория 1 - КДМ на базе 2-осного автомобильного шасси (в том числе, на специальном шасси автомобильного типа) или самосвала;

Категория 2 - КДМ на базе 3-х и более осного автомобильного шасси (в том числе, на специальном шасси автомобильного типа) или самосвала.

5.3 Представляемые для испытаний машины должны быть исправными, новыми или находящимися в эксплуатации.

5.4 С испытываемой техникой должна предоставляться техническая и эксплуатационная документация на русском языке в объеме, обеспечивающем проведение технического контроля и испытаний представленных для испытаний образцов.

5.5 В случае возникновения при проведении испытаний поломок и/или неисправностей испытываемой техники, препятствующих проведению испытаний или затрудняющих получение достоверных результатов, предприятие-производитель или его официальный представитель/поставщик принимает меры к их устранению и предъявляет технику на повторные испытания или для продолжения испытаний в полном объеме. Устранение неисправностей и продолжение испытаний возможно только в период проведения испытаний, определенный Приказом о проведении испытаний техники.

5.6 При анализе полученных в результате испытаний данных и подготовке заключений о соответствии/несоответствии параметров и характеристик испытываемой техники регламентированным в базовом документе техническим требованиям, необходимо учитывать влияние на работоспособность установленных при техническом контроле и испытаниях отклонениях. Если отклонение обеспечивает расширение технических возможностей, повышение эксплуатационных характеристик и качества выполнения работ, то отклонение не может рассматриваться, как несоответствие техническим требованиям. Вывод должен быть отражен в приложении к таблице журнала испытаний и акте о проведении испытаний.

6 Условия проведения технического контроля и испытаний

6.1 Условия проведения технического контроля и испытаний должны быть максимально приближены к реальным условиям эксплуатации представленной для испытаний техники, ее агрегатов, узлов и оборудования.

6.2 Испытания должны проводиться на улице или в помещении соответствующих размеров с обеспечением в местах (на объектах) проведения технического контроля и испытаний требований настоящей методики.

6.3 Размеры площадки для испытаний:

- длина, не менее 100 м;

- ширина, не менее 30 м.

6.4 Испытания машин с различными видами навесного и сменного оборудования должны проводиться на ровной площадке с твердым покрытием при климатических условиях:

6.4.1 Температура воздуха от -20 до -5°С, высота снежного покрова - не менее 100 мм - при испытаниях КДМ в комплектации со снежным плугом.

6.4.2 Температура воздуха от +5 до +40°С, отсутствие выпадения осадков - при испытаниях КДМ в комплектации с распределителем ПГМ, поливомоечным и щеточным оборудованием.

6.5. Скорость ветра - не более 10 м/с.

6.6. Показания приборов в процессе испытаний необходимо снимать при установившемся режиме работы агрегатов и узлов машины и оборудования.

6.7. Материалы, необходимые для испытаний:

6.7.1 Топливо, масла и специальные жидкости должны соответствовать ГОСТ и климатическим условиям проведения испытаний.

6.7.2 Пескосоляная смесь должна соответствовать действующим нормативным документам.

6.7.3 Соль техническая для дорог (помол N 3) должна соответствовать действующей нормативной документации.

6.7.4 Вода техническая.

6.7.5 Песок строительный ГОСТ 8736-2014.

7 Основные и вспомогательные приборы, средства измерения

При испытаниях используются следующие измерительные инструменты:

7.1 Рулетка измерительная, предел измерений 10 м.

7.2 Линейка измерительная металлическая с диапазоном измерений 0…500 мм.

7.3 Секундомер.

7.4 Весы, пределы измерений 0…100 г;

7.5 Весы, пределы измерений 0…500 г;

7.6 Весы, пределы измерений 0…5000 г;

7.7 Термометр атмосферный;

7.8 Угломер универсальный.

7.9 Анемометр.

Технические данные измерительных инструментов приведены в таблице 7.1.

Таблица 7.1

Измерительные инструменты и их параметры

|

Измеряемые параметры, показатели |

Средства измерений |

Предел измерений |

Погрешность измерений |

|

Линейные |

Рулетка измерительная механическая по ГОСТ 7502-98 |

10 м |

Класс точности не ниже 2 |

|

Линейка измерительная металлическая по ГОСТ 427-75 |

500 мм |

±0,15 мм |

|

|

Угловые |

Угломер по ГОСТ 5378-88 |

5' |

|

|

Температурные |

Термометр жидкостный по ГОСТ 28498-90 |

-60…100°C |

±0,5°C |

|

Временные |

Секундомер по ГОСТ 5072-79 |

±0,5 с |

|

|

Весовые |

Весы для статического взвешивания по ГОСТ 53228-2008* |

50 кг |

1 кг |

|

Скорость ветра |

Анемометр ручной индукционный по ГОСТ 7193-74 |

от 2 до 30 м/с |

1,0 м/с |

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 53228-2008. - Примечание изготовителя базы данных.

Допускается применение других вновь разработанных или находящихся в эксплуатации средств контроля, удовлетворяющих по точности и пределам измерений настоящим требованиям.

При проведении измерений приборы и средства измерений должны быть предварительно выдержаны (кондиционированы) в фактических условиях измерений (окружающей среды) в соответствии с рекомендациями производителя.

8 Приспособления

При испытаниях используются следующие приспособления:

8.1 Емкость в форме параллелепипеда с ручками, изготовленная из дерева (пластмассы или металла) с размерами, Д Ш

Ш В, не менее: 600

В, не менее: 600 400

400 500;

500;

8.2 Мерная герметичная емкость для жидкости объемом не менее 30 л;

8.3 Плоская разравнивающая лопатка;

8.4 Совок и щетка для сметания сыпучего материала с покрытия испытательной площадки, возможно применение пылесоса для сбора сыпучего материала;

8.5 Устройство для вывешивания приводных колес автомобильного шасси (домкрат необходимой грузоподъемности и подставка под ведущий мост, выдерживающая статическую вертикальную нагрузку, не менее 5000 кг);

8.6 Противооткатные колодки для колес автомобильного шасси;

8.7 Деревянная рейка длиной 2000…2500 мм.

8.8 Мел.

8.9 Полиэтиленовая пленка толщиной не менее 120 мкм. Геометрические размеры: длина - 12 м, ширина - 6 м.

Возможно применение нескольких полос пленки меньшей ширины.

8.10 Тонкая рамка (рис.8.1), с толщиной опорной поверхности 1,5…2,5 мм (например, из металла, дерева или пластика), с отбортовкой высотой 10…20 мм по 3 сторонам внешнего периметра и площадью внутреннего отверстия 1 м , ширина опорной поверхности от отбортовки до внутреннего отверстия 100…150 мм по периметру рамки.

, ширина опорной поверхности от отбортовки до внутреннего отверстия 100…150 мм по периметру рамки.

8.11 Поддоны с высотой отбортовки от 10 до 20 мм и с габаритными размерами не более 500 на 500 мм (рис.8.2). Каждый поддон должен быть различимо для глаза пронумерован и на нем должна быть проставлена его масса.

8.12 Выступ высотой от 50 до 100 мм, шириной до 300 мм и длиной до 200 мм.

Рис.8.1 Тонкая рамка

Рис.8.2 Поддон

9 Программа методики технического контроля и испытаний

9.1 Программа методики включает два этапа:

- проведение технического контроля на соответствие параметров и характеристик КДМ, ее сменного и навесного оборудования, узлов и механизмов регламентированным требованиям базового документа, а также указанным в технической и эксплуатационной документации предприятия-производителя на испытываемую машину и ее оборудование;

- проведение испытаний технических параметров и характеристик КДМ в комплектации навесным и сменным оборудованием на соответствие регламентированным в базовом документе требованиям и на соответствие фактических значений параметров и характеристик КДМ, навесного и сменного оборудования представленным в технической и эксплуатационной документации предприятия-производителя на испытываемую машину и ее оборудование.

9.2 Технический контроль и испытания проводятся для следующих категорий КДМ:

- Категория 1 - КДМ на базе 2-осного автомобильного шасси (в том числе, на специальном шасси автомобильного типа) или самосвала;

- Категория 2 - КДМ на базе 3- и более осного автомобильного шасси (в том числе, на специальном шасси автомобильного типа) или самосвала.

9.3 Технический контроль параметров и характеристик КДМ, сменного и навесного оборудования, узлов и механизмов проводится для параметров и характеристик машины и оборудования, не требует обязательного проведения экспериментов и измерений и проводится следующими методами:

- определения, на основе визуальной оценки, соответствия регламентированным требованиям базового документа и параметрам, и характеристикам, указанным в технической и эксплуатационной документации предприятия-производителя на испытываемую технику;

- определения соответствия на основе сравнения с данными технической и эксплуатационной документации, представленной предприятием-производителем техники, соответствия регламентированным в базовом документе требованиям.

9.4 Перечень контролируемых параметров и характеристик, определяемых при техническом контроле, представлен в таблице 9.1 настоящей методики.

Перечень контролируемых при проведении технического контроля параметров и характеристик (таблица 9.1) определен в соответствии с перечнем регламентированных в базовом документе технических требований, а также параметров и характеристик, определяющих работоспособность и качество работы машины и оборудования, для определения и оценки которых не требуется проведение экспериментов и измерений, расчетов.

9.5 Испытания технических параметров и характеристик КДМ, их сменного и навесного оборудования, основных узлов проводятся методами измерений и экспериментов, с последующим сравнением определенных при испытаниях параметров и характеристик с регламентированными в базовом документе и указанными в сопроводительной документации предприятия-производителя испытываемого образца КДМ.

Перечень параметров и характеристик, определяемых при испытаниях, представлен в таблице 9.2 настоящей методики.

Перечень параметров и характеристик КДМ, определяемых методом испытаний (таблица 9.2) определен в соответствии с перечнем регламентированных в базовом документе технических требований, а также параметров и характеристик, определяющих работоспособность и качество работы машины и оборудования, для определения которых требуется проведение экспериментов и измерений, расчетов.

9.6. Результаты проведения технического контроля и испытаний указываются в журнале испытаний, включающем соответствующие таблицы методики испытаний. По результатам сравнения делается отметка о соответствии/несоответствии испытываемых и контролируемых параметров и характеристик регламентированным в базовом документе и представленным в сопроводительной документации испытываемой продукции.

Таблица 9.1

Перечень параметров и характеристик КДМ, сменного и навесного оборудования, узлов и механизмов для проведения технического контроля

|

N |

Технические требования |

Категория |

|

|

1 |

2 |

||

|

1 |

2 |

3 |

4 |

|

1 |

Общие положения |

||

|

1.1 |

Назначение |

||

|

Всесезонное выполнение работ по содержанию автомобильных дорог и элементов их обустройства, в том числе: |

+ |

+ |

|

|

1.1.1 |

- Очистка дорожного полотна и обочин от снега (в скоростном и обычном режимах) |

+ |

+ |

|

1.1.2 |

- Очистка дорожного полотна и обочин от пыли и мусора в режиме подметания |

+ |

+ |

|

1.1.3 |

- Распределение (симметричное, асимметричное) на дорожном покрытии твердых, жидких ПГМ, фрикционных материалов (в т.ч. ПСС) |

+ |

+ |

|

1.1.4 |

- Мойка (в т.ч. высоконапорная) и поливка дорожных покрытий и прилотковых полос, элементов обустройства автомобильных дорог, газонов, зеленых насаждений |

+ |

+ |

|

1.2 |

Условия эксплуатации |

||

|

Условия эксплуатации для базовой комплектации - У1 по ГОСТ 5150-69* |

+ |

+ |

|

|

1.3 |

Соответствие требованиям безопасности, представленным в нормативных документах |

||

|

1.3.1 |

ГОСТ 12.1.003-83 Общие требования безопасности** |

+ |

+ |

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 15150-69, здесь и далее по тексту; ** Текст документа соответствует оригиналу, здесь и далее по тексту. - Примечание изготовителя базы данных. |

|||

|

1.3.2 |

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности |

+ |

+ |

|

1.3.3 |

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования |

+ |

+ |

|

1.3.4 |

ГОСТ 8769-75 Приборы внешние световые автомобилей, тракторов, прицепов и полуприцепов. Количество, расположение, цвет и углы видимости |

+ |

+ |

|

1.3.5 |

ГОСТ Р 12.2.011-2003 Система стандартов безопасности труда. Машины строительные, дорожные и землеройные. Общие требования безопасности |

+ |

+ |

|

1.3.6 |

ГОСТ Р 52231-2004 Внешний шум автомобилей в эксплуатации. Допустимые уровни и методы измерения |

+ |

+ |

|

1.3.7 |

"Правила по проведению работ в Системе сертификации механических транспортных средств и прицепов", утверждены приказом Ростехрегулирования от 10 декабря 2007 года N 3453 |

+ |

+ |

|

1.3.8 |

ГОСТ 27472-87 "Средства автотранспортные специализированные. Охрана труда, эргономика. Требования." |

+ |

+ |

|

1.3.9 |

ГОСТ Р 431.58-2001* "Единообразные предписания, касающиеся официального утверждения: I. Задних защитных устройств; II. Транспортных средств в отношении установки задних защитных устройств официально утвержденного типа; III Транспортных средств в отношении их задней защиты |

+ |

+ |

|

1.3.10 |

ГОСТ Р 431.73-99** Единообразные предписания, касающиеся официального утверждения грузовых транспортных средств, прицепов и полуприцепов в отношении боковой защиты. |

+ |

+ |

|

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 41.58-2001, здесь и далее по тексту; ** Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 41.73-99, здесь и далее по тексту. - Примечание изготовителя базы данных. |

|||

|

1.3.11 |

Технический регламент "О требованиях к выбросам автомобильной техникой, выпускаемой в обращение на территории Российской Федерации, вредных загрязняющих веществ", утвержден Постановлением Правительства Российской Федерации от 12 декабря 2005 года N 6091 |

+ |

+ |

|

1.3.12 |

Технический регламент Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011) |

+ |

+ |

|

2 |

Технические требования |

||

|

2.1 |

Требования к базовому автомобильному шасси/автосамосвалу |

||

|

2.1.1 |

Модель шасси/самосвала |

+ |

+ |

|

2.1.2 |

Колесная формула |

+ |

+ |

|

2.1.3 |

Грузоподъемность шасси/самосвала, минимум/максимум |

+ |

+ |

|

2.1.4 |

Тип двигателя/вид топлива |

+ |

+ |

|

2.1.5 |

Мощность двигателя шасси/самосвала, не менее, кВт: - при наличии автономного привода отдельных видов сменного оборудования, - при едином приводе шасси/самосвала и всех видов навесного и сменного оборудования. |

+ |

+ |

|

2.1.6 |

Тип коробки передач |

+ |

+ |

|

2.1.7 |

Тип подвески |

+ |

+ |

|

2.1.8 |

Усиленная рама шасси |

+ |

+ |

|

2.1.9 |

Габариты базового шасси/самосвала (длина |

+ |

+ |

|

2.1.10 |

Утепление и вентиляция кабины водителя |

+ |

+ |

|

2.1.11 |

Наличие элементов надежного крепления оборудования, размещаемого в кузове самосвала |

+ |

+ |

|

2.2 |

Требования к навесному и сменному оборудованию, узлам и механизмам |

||

|

2.2.1 |

Передний поворотный отвал |

||

|

2.2.1.1 |

Отсутствие набрасывания снега на лобовое стекло машины при снегоочистке с максимальной скоростью движения |

+ |

+ |

|

2.2.1.2 |

Масса отвала, кг |

+ |

+ |

|

2.2.1.3 |

Общие габариты отвала (Д |

+ |

+ |

|

2.2.1.4 |

Максимальная рабочая ширина уборки (ширина захвата) при сдвиге снежной массы влево/вправо, см |

+ |

+ |

|

2.2.1.5 |

Максимальная высота убираемого снега в режиме снегоочистки при максимальной рабочей скорости, мм |

+ |

+ |

|

2.2.1.6 |

Возможность изменения угла наклона ножей (негативный/позитивный) |

+ |

+ |

|

2.2.1.7 |

Возможность использования двух типов ножей одновременно (гидравлический привод управления из кабины водителя) |

+ |

+ |

|

2.2.1.8 |

Срок службы отвала |

+ |

+ |

|

2.2.1.9 |

Обеспечение копирования поперечного и продольного профиля дорожного полотна |

+ |

+ |

|

2.2.1.10 |

Тип привода управления работой отвала |

+ |

+ |

|

2.2.2 |

Передний отвал для скоростной уборки снега |

||

|

2.2.2.1 |

Максимальная рабочая скорость при снегоочистке, км/ч |

+ |

+ |

|

2.2.2.2 |

Отсутствие набрасывания снега на лобовое стекло машины при снегоочистке с максимальной скоростью движения |

+ |

+ |

|

2.2.2.3 |

Масса отвала, м |

+ |

+ |

|

2.2.2.4 |

Общие габариты отвала (Д |

+ |

+ |

|

2.2.2.5 |

Возможность изменения угла наклона ножей (негативный/позитивный) |

+ |

+ |

|

2.2.2.6 |

Возможность использования двух типов ножей одновременно (гидравлический привод управления из кабины водителя) |

+ |

+ |

|

2.2.2.7 |

Максимальная высота убираемого снега при максимальной скорости, мм |

+ |

+ |

|

2.2.2.8 |

Обеспечение копирования поперечного и продольного профиля дорожного полотна |

+ |

+ |

|

2.2.2.9 |

Срок службы отвала |

+ |

+ |

|

2.2.2.10 |

Тип привода управления работой отвала |

+ |

+ |

|

2.2.3 |

Средний (межосевой) отвал |

||

|

2.2.3.1 |

Масса отвала, кг |

+ |

+ |

|

2.2.3.2 |

Общие габариты отвала (Д |

+ |

+ |

|

2.2.3.3 |

Максимальная высота убираемого снега при максимальной рабочей скорости, мм |

+ |

+ |

|

2.2.3.4 |

Возможность регулировки угла резания |

+ |

+ |

|

2.2.3.5 |

Обеспечение копирования поперечного и продольного профиля дорожного полотна |

+ |

+ |

|

2.2.3.6 |

Возможность установки сменных ножей для различных видов работ. |

+ |

+ |

|

2.2.3.7 |

Срок службы отвала |

+ |

+ |

|

2.2.3.8 |

Тип привода управления работой отвала |

+ |

+ |

|

2.2.4 |

Комбинированный отвал |

||

|

2.2.4.1 |

Масса отвала, кг |

+ |

+ |

|

2.2.4.2 |

Общие габариты отвала (Д |

+ |

+ |

|

2.2.4.3 |

Отсутствие набрасывания снега на лобовое стекло машины при снегоочистке с максимальной скоростью движения |

+ |

+ |

|

2.2.4.4 |

Возможность изменения угла наклона ножей (негативный/позитивный) |

+ |

+ |

|

2.2.4.5 |

Возможность использования двух типов ножей одновременно (гидравлический привод управления из кабины водителя) |

+ |

+ |

|

2.2.4.6 |

Максимальная высота убираемого снега при максимальной рабочей скорости, мм |

+ |

+ |

|

2.2.4.7 |

Обеспечение копирования поперечного и продольного профиля дорожного полотна |

+ |

+ |

|

2.2.4.8 |

Срок службы отвала |

+ |

+ |

|

2.2.5 |

Боковой отвал |

||

|

2.2.5.1 |

Максимальная высота убираемого снега (при максимальной рабочей скорости) |

- |

+ |

|

2.2.5.2 |

Масса отвала, кг |

- |

+ |

|

2.2.5.3 |

Общие габариты отвала (Д |

- |

+ |

|

2.2.5.4 |

Время установки отвала в рабочее положение, мин |

- |

+ |

|

2.2.5.5 |

Наличие усиленной рамы автомобильного шасси |

- |

+ |

|

2.2.5.6 |

Обеспечение дополнительного освещения рабочей зоны бокового отвала |

- |

+ |

|

2.2.5.7 |

Срок службы отвала |

- |

+ |

|

2.2.6 |

Распределитель твердых ПГМ |

||

|

2.2.6.1 |

Рабочий объем бункера сыпучих материалов, м |

+ |

+ |

|

2.2.6.2 |

Рабочий объем емкостей смачивающей жидкости, л |

+ |

+ |

|

2.2.6.3 |

Масса распределителя, кг |

+ |

+ |

|

2.2.6.4 |

Привод исполнительных узлов и агрегатов |

+ |

+ |

|

2.2.6.5 |

Мощность автономного привода исполнительных узлов и механизмов распределителя (при соответствующей конструкции распределителя), кВт |

+ |

+ |

|

2.2.6.6 |

Максимальная рабочая скорость движения машины при распределении материалов с обеспечением диапазона плотности и равномерности распределения |

+ |

+ |

|

2.2.6.7 |

Отсутствие зависания материала на стенках бункера распределителя |

+ |

+ |

|

2.2.6.8 |

Обеспечение защиты элементов электро-, гидро- и пневмосистем от воздействия агрессивных сред |

+ |

+ |

|

2.2.6.9 |

Наличие верхней легкосъемной решетки бункера и тента для защиты ПГМ от осадков |

+ |

+ |

|

2.2.6.10 |

Регулирование положения распределительного диска по высоте |

+ |

+ |

|

2.2.6.11 |

Срок службы распределителя |

+ |

+ |

|

2.2.6.12 |

Уровень шума при рабочем режиме двигателя машины и автономном двигателе распределителя (при соответствующей конструкции распределителя) |

+ |

+ |

|

2.2.7 |

Распределитель жидких ПГМ с тарельчатым/форсуночным распределителем |

||

|

2.2.7.1 |

Рабочий объем емкости жидких ПГМ, л |

+ |

+ |

|

2.2.7.2 |

Материал емкостей жидких ПГМ |

+ |

+ |

|

2.2.7.3 |

Масса распределителя, кг |

+ |

+ |

|

2.2.7.4 |

Привод исполнительных узлов и агрегатов |

+ |

+ |

|

2.2.7.5 |

Мощность автономного привода (при соответствующей конструкции распределителя) исполнительных узлов и механизмов распределителя, кВт |

+ |

+ |

|

2.2.7.6 |

Количество распределительных дисков (при дисковой конструкции распределения) |

+ |

+ |

|

2.2.7.7 |

Количество форсунок системы распределения жидких реагентов (при форсуночной системе распределения) |

+ |

+ |

|

2.2.7.8 |

Обеспечение надежной защиты элементов электро-, гидро- и пневмосистем от воздействия агрессивных сред |

+ |

+ |

|

2.2.7.9 |

Уровень шума при рабочем режиме двигателя машины и автономном двигателе распределителя (при соответствующей конструкции распределителя), дБ |

+ |

+ |

|

2.2.7.10 |

Срок службы распределителя |

+ |

+ |

|

2.2.7.11 |

Максимальная рабочая скорость при распределении жидких ПГМ (при обеспечении установленных параметров распределения) |

+ |

+ |

|

2.2.7.12 |

Возможность работы в режиме полива и мойки с использованием фронтального коллектора, напорного сопла, в т.ч. в режиме высоконапорной мойки. |

+ |

+ |

|

2.2.7.13 |

Мощность автономного привода исполнительных узлов и механизмов распределителя (при соответствующей конструкции распределителя) |

+ |

+ |

|

2.2.7.14 |

Материал емкости жидких реагентов |

+ |

+ |

|

2.2.8 |

Комбинированный распределитель твердых (в т.ч. с смачиванием) и жидких ПГМ с дисковым механизмом распределения |

||

|

2.2.8.1 |

Рабочий объем емкости жидких ПГМ, л |

- |

+ |

|

2.2.8.2 |

Рабочий объем бункера твердых ПГМ, м |

- |

+ |

|

2.2.8.3 |

Рабочий объем емкости для увлажнения твердых ПГМ (при соответствующей конструкции распределителя), л |

- |

+ |

|

2.2.8.4 |

Материал емкостей жидких материалов |

- |

+ |

|

2.2.8.5 |

Масса распределителя, кг |

- |

+ |

|

2.2.8.6 |

Мощность автономного привода (при соответствующей конструкции распределителя) исполнительных узлов и механизмов распределителя, кВт |

- |

+ |

|

2.2.8.7 |

Рабочая скорость КДМ при распределении твердых/жидких материалов, км/час |

- |

+ |

|

2.2.8.8 |

Уровень шума при рабочем режиме двигателя машины и автономном двигателе распределителя (при соответствующей конструкции распределителя) |

- |

+ |

|

2.2.8.9 |

Количество распределительных дисков (при дисковой конструкции распределяя*) |

- |

+ |

|

________________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

|||

|

.2.8.10 |

Максимальная рабочая скорость движения КДМ при распределении материалов с обеспечением диапазона плотности и равномерности распределения: - твердых ПГМ (в т.ч. с смачиванием) - фрикционных материалов (ПСС) - жидких ПГМ |

- |

+ |

|

2.2.8.11 |

Регулирование положения распределительных дисков по высоте |

- |

+ |

|

2.2.8.12 |

Отсутствие зависания материала на стенках бункера твердых ПГМ |

- |

+ |

|

2.2.8.13 |

Обеспечение защиты элементов электро-, гидро- и пневмосистем от воздействия агрессивных сред |

- |

+ |

|

2.2.8.14 |

Срок службы распределителя |

- |

+ |

|

2.2.8.15 |

Мощность автономного привода исполнительных узлов и механизмов распределителя (при соответствующей конструкции распределителя), кВт |

- |

+ |

|

2.2.9 |

Поливомоечное оборудование |

||

|

2.2.9.1 |

Рабочий объем емкости воды, не менее, м |

+ |

+ |

|

2.2.9.2 |

Рабочая скорость в режиме мойки/поливки дорожных покрытий, км/час |

+ |

+ |

|

2.2.9.3 |

Максимальный расход воды при работе в режиме мойки/поливки, л/мин |

+ |

+ |

|

Режим высоконапорной мойки: |

|||

|

2.2.9.4 |

Рабочая скорость в режиме высоконапорной мойки/поливки дорожных покрытий, не менее, км/час |

+ |

+ |

|

2.2.9.5 |

Максимальный расход воды при работе в режиме высоконапорной мойки/поливки л/мин |

+ |

+ |

|

2.2.9.6 |

Длина рукава для промывки водопропускных труб, м |

+ |

+ |

|

2.2.9.7 |

Длина высоконапорного рукава для мойки пистолетом, м |

+ |

+ |

|

2.2.9.8 |

Наличие оборудования для забора воды из резервуаров, водоемов и т.п. |

+ |

+ |

|

2.2.9.9 |

Длина рукава забора воды из резервуаров, водоемов и т.п. |

+ |

+ |

|

2.2.9.10 |

Длина рейки высоконапорной мойки, м |

+ |

+ |

|

2.2.9.11 |

Количество сопел рейки |

+ |

+ |

|

2.2.9.12 |

Управление работой устройств и механизмов поливки и мойки из кабины водителя |

+ |

+ |

|

2.2.9.13 |

Щетка для мойки барьерного ограждения |

+ |

+ |

|

2.2.9.14 |

Увлажнение щетки |

+ |

+ |

|

2.2.9.15 |

Диаметр щетки |

+ |

+ |

|

2.2.9.16 |

Частота вращения щетки |

+ |

+ |

|

2.2.9.17 |

Максимальное удаление обрабатываемой поверхности от оси машины |

+ |

+ |

|

2.2.9.18 |

Максимальная рабочая скорость движения машины при мойке барьерных ограждений, км/час |

+ |

+ |

|

2.2.9.19 |

Вид привода управления работой щетки |

+ |

+ |

|

2.2.9.20 |

Управление стрелой щетки из кабины водителя |

+ |

+ |

|

2.2.9.21 |

Максимальный расход воды при мойке барьерных ограждений (в т.ч. режиме высоконапорного увлажнения) |

+ |

+ |

|

2.2.9.22 |

Максимальная рабочая скорость движения машины при мойке шумозащитных экранов с использованием рейки/щетки, км/час |

+ |

+ |

|

2.2.9.23 |

Количество сопел/форсунок рейки мойки шумозащитных экранов |

+ |

+ |

|

2.2.9.24 |

Расход воды при высоконапорной мойке шумозащитных экранов, л/мин |

+ |

+ |

|

2.2.9.25 |

Производительность мойки, м |

+ |

+ |

|

2.2.9.26 |

Пистолет для мойки дорожных знаков и элементов обустройства дорог с возможностью работы в высоконапорном режиме мойки |

+ |

+ |

|

2.2.10 |

Щетка передняя поворотная |

||

|

2.2.10.1 |

Масса узла щетки, кг |

+ |

+ |

|

2.2.10.2 |

Габариты узла щетки (Д |

+ |

+ |

|

2.2.10.3 |

Длина щетки, мм |

+ |

+ |

|

2.2.10.4 |

Максимальный/минимальный диаметр щетки по ворсу |

+ |

+ |

|

2.2.10.5 |

Материал ворса |

+ |

+ |

|

2.2.10.6 |

Частота вращения щетки, об/мин |

+ |

+ |

|

2.2.10.7 |

Расход воды системы пылеподавления, л/час |

+ |

+ |

|

2.2.10.8 |

Регулирование усилия прижима щетки |

+ |

+ |

|

2.2.10.9 |

Обеспечение сдвига смета в любую сторону или прямо |

+ |

+ |

|

2.2.10.10 |

Управление работой щетки из кабины водителя |

+ |

+ |

|

2.2.10.11 |

Срок службы щетки/ворса |

+ |

+ |

|

2.2.11 |

Щетка межосевая |

||

|

2.2.11.1 |

Масса щетки, кг |

+ |

+ |

|

2.2.11.2 |

Длина щетки, мм |

+ |

+ |

|

2.2.11.3 |

Максимальный/минимальный диаметр щетки по ворсу, мм |

+ |

+ |

|

2.2.11.4 |

Материал ворса |

+ |

+ |

|

2.2.11.5 |

Частота вращения щетки, об/мин |

+ |

+ |

|

2.2.11.6 |

Расход воды системы пылеподавления, л/мин |

+ |

+ |

|

2.2.11.7 |

Регулирование усилия прижима щетки |

+ |

+ |

|

2.2.11.8 |

Управление работой щетки из кабины водителя |

+ |

+ |

|

2.2.11.9 |

Срок службы щетки/ворса |

+ |

+ |

|

2.2.11.10 |

Время монтажа/демонтажа щетки |

+ |

+ |

|

2.2.12 |

Щетка задняя |

||

|

2.2.12.1 |

Масса узла щетки, кг |

+ |

+ |

|

2.2.12.2 |

Габариты узла щетки (Д |

+ |

+ |

|

2.2.12.3 |

Длина щетки, мм |

+ |

+ |

|

2.2.12.4 |

Максимальный/минимальный диаметр щетки по ворсу, мм |

+ |

+ |

|

2.2.12.5 |

Материал ворса |

+ |

+ |

|

2.2.12.6 |

Частота вращения щетки, об/мин |

+ |

+ |

|

2.2.12.7 |

Расход воды системы пылеподавления, л/мин |

+ |

+ |

|

2.2.12.8 |

Регулирование усилия прижима щетки |

+ |

+ |

|

2.2.12.9 |

Управление работой щетки из кабины водителя |

+ |

+ |

|

2.2.12.10 |

Срок службы щетки/ворса |

+ |

+ |

|

2.2.12.11 |

Время замены щетки, мин |

+ |

+ |

|

3 |

Требования к машине в целом |

||

|

3.1 |

Технические параметры |

||

|

3.1.1 |

Величина дорожного просвета под жесткими элементами |

+ |

+ |

|

3.1.2 |

Наработка на отказ |

+ |

+ |

|

3.1.3 |

Запас хода при полностью заправленном топливном баке и полной загрузке материалами и полной сезонной комплектации |

+ |

+ |

|

3.1.4 |

Дистанционное управление работой сменного, навесного и дополнительного оборудования, автономного двигателя привода навесного оборудования из кабины водителя |

+ |

+ |

|

3.1.5 |

Обеспечение надежной защиты элементов электро-, гидро- и пневмосистем от воздействия агрессивных сред |

+ |

+ |

|

3.1.6 |

Нагрузка на ось при максимальной комплектации машины (зима/лето) с полной загрузкой технологическими и расходными материалами |

+ |

+ |

|

3.1.7 |

Максимальная транспортная скорость при максимальной комплектации машины (зима) с полной загрузкой технологическими и расходными материалами |

+ |

+ |

|

3.1.8 |

Максимальная масса машины с комплектом навесного оборудования и полной загрузкой расходными и технологическими материалами |

+ |

+ |

|

3.1.9 |

Максимальные габариты КДМ с навесным оборудованием: - в транспортном положении исполнительного навесного оборудования; - в рабочем положении исполнительного оборудования |

+ |

+ |

|

3.1.10 |

Наличие приспособлений и мест крепления сменного оборудования в самосвальном кузове |

+ |

+ |

|

3.1.11 |

Оснащение кабины водителя пультом дистанционного управления работой всех видов навесного сменного оборудования и системой программного управления процессами распределения противогололедных реагентов и фрикционных материалов |

+ |

+ |

|

3.1.12 |

Защита силовых агрегатов автомобиля от попадания мусора и агрессивных материалов |

+ |

+ |

|

3.1.13 |

Наличие счетчика моточасов, для контроля времени работы |

+ |

+ |

|

3.1.14 |

Срок службы КДМ с комплектом навесного оборудования |

+ |

+ |

|

3.1.15 |

Дополнительное (рабочее) освещение для контроля работы навесного и сменного оборудования |

+ |

+ |

|

3.2 |

Наличие опознавательных знаков |

||

|

3.2.1 |

Два проблесковых маячка оранжевого или желтого цвета, установленных на передней и задней частях установки/машины |

+ |

+ |

|

3.2.2 |

Знаки: "дорожные работы", "стрелка" (мигающая) и "выброс гравия", которые устанавливаются на задней части установки/машины |

+ |

+ |

|

3.2.3 |

Наличие информационных и предупредительных надписей и табличек на исполнительных узлах и пульте управления установки на русском языке |

+ |

+ |

|

3.3 |

Конструкция гидросистемы |

||

|

3.3.1 |

Исключение потерь рабочей жидкости из гидросистемы при замене оборудования |

+ |

+ |

|

3.3.2 |

Соединения гибких трубопроводов должны быть быстроразъемными, иметь запорные устройства, исключающие потери жидкости при замене оборудования |

+ |

+ |

|

3.3.3 |

Наличие легкодоступных мест расположения быстроразъемных соединений (муфт БРС) и рукавов высокого давления (РВД) |

+ |

+ |

|

3.3.4 |

Защита от повреждений мест расположения быстроразъемных соединений (муфт БРС) и рукавов высокого давления (РВД) |

+ |

+ |

|

3.3.5 |

Управление работой оборудования из кабины водителя |

+ |

+ |

|

3.3.6 |

Оповещение водителя об аварийной утечке рабочей жидкости из гидросистемы |

+ |

+ |

|

3.3.7 |

Минимальные потери рабочей жидкости при аварийных утечках должны составлять не более 10% от нормального объема |

+ |

+ |

|

3.3.8 |

Наличие системы охлаждения потока рабочей жидкости |

+ |

+ |

|

4 |

Цветографические схемы |

||

|

4.1 |

Цветографические схемы в соответствии с требованиями ОСТ 218.011-99 "Машины дорожные. Цветографические схемы, лакокрасочные светоотражающие покрытия, опознавательные знаки и надписи. Общие требования" |

+ |

+ |

|

4.2 |

Предупредительные, информационные и иные надписи на узлах и агрегатах, пультах управления установки должны быть выполнены на русском языке и соответствовать требованиям ГОСТ 12969-67 - ГОСТ 12971-67 "Таблички для машин и приборов". |

+ |

+ |

|

5 |

Система спутниковой навигации |

||

|

Техника должна быть оснащена бортовым навигационным оборудованием стандарта ГЛОНАСС/GPS с функцией контроля работы рабочих органов, расхода рабочих жидкостей |

+ |

+ |

|

|

6 |

Запасные части и техническая документация |

||

|

6.1 |

Поставка запасных частей обеспечивается предприятием-производителем КДМ или его официальным представителем/поставщиком по заявкам эксплуатирующих установку организаций и в соответствии с технической документацией |

+ |

+ |

|

6.2 |

Вместе с машиной поставляется комплект технической и эксплуатационной документации на русском языке, включающий в себя Руководство по эксплуатации, паспорт и формуляр с перечнем запасных частей к спецоборудованию, а также сервисную книжку, действующий сертификат соответствия |

+ |

+ |

|

6.3 |

Комплект ЗИП должен обеспечивать работу ее агрегатов и узлов и КДМ на период гарантийного срока эксплуатации установки |

+ |

+ |

|

7 |

Гарантийные обязательства |

||

|

7.1 |

Гарантийный срок на установку и ее оборудование должен составлять не менее 18 месяцев с момента поставки КДМ |

+ |

+ |

|

7.2 |

Наличие сети станций фирменного технического обслуживания и ремонта. Наличие выездных сервисных бригад. Постгарантийное обслуживание и капитальный ремонт в фирменных и/или авторизованных центрах |

+ |

+ |

|

8 |

Обучение персонала предприятия-потребителя |

||

|

8.1 |

Обучение персонала предприятия-потребителя эксплуатации, содержанию и ремонту техники проводится предприятием-производителем или его уполномоченным представителем/поставщиком при поставке машины, а также центрами профессиональной подготовки и повышения квалификации кадров |

+ |

+ |

|

8.2 |

Курс обучения должен включать теоретические и практические занятия по эксплуатации, содержанию и техническому обслуживанию техники с последующим тестированием обучающихся и выдачей соответствующих сертификатов |

+ |

+ |

10 Методика проведения технического контроля

Технический контроль параметров и характеристик по таблице 9.1 проводится методами: визуального контроля представленной для испытаний КДМ, в комплектации, включающей подлежащие контролю узлы и механизмы; сравнительного анализа контролируемых параметров и характеристик в эксплуатационной и технической документации производителя КДМ, навесного и сменного оборудования с техническими требованиям базового документа.

При внесении результатов сравнения в журнал испытаний (в соответствующую таблицу методики) делается отметка о соответствии/несоответствии контролируемых параметров и характеристик требованиям базового документа и представленной для проведения испытаний документации предприятия-производителя испытываемой КДМ, ее сменного и навесного оборудования.

Таблица 9.2

Перечень параметров и характеристик КДМ сменного и навесного оборудования, узлов и механизмов, подлежащих испытаниям

|

N |

Технические требования к сменному оборудованию, узлам и механизмам |

Категория |

|

|

1 |

2 |

||

|

1 |

2 |

3 |

4 |

|

1 |

Передний поворотный отвал |

||

|

1.1 |

Максимальная рабочая скорость КДМ при снегоочистке км/ч |

+ |

+ |

|

1.2 |

Обеспечение сдвига снега или шуги в любую сторону или прямо |

+ |

+ |

|

1.3 |

Наличие системы предохранения от поломок при столкновении с препятствием |

+ |

+ |

|

1.4 |

Время монтажа/демонтажа отвала, мин |

+ |

+ |

|

1.5 |

Качество уборки снега |

+ |

+ |

|

1.6 |

Угол поворота отвала в плане относительно продольной оси машины, град |

+ |

+ |

|

1.7 |

Минимальная рабочая ширина уборки (ширина захвата) при сдвиге снежной массы влево/вправо |

+ |

+ |

|

2 |

Передний отвал для скоростной уборки снега |

||

|

2.1 |

Максимальная рабочая скорость КДМ при снегоочистке |

+ |

+ |

|

2.2 |

Наличие системы предохранения от поломок при столкновении с препятствием |

+ |

+ |

|

2.3 |

Минимальная рабочая ширина уборки (ширина захвата) при сдвиге снежной массы, м |

+ |

+ |

|

2.4 |

Дальность отбрасывания снега, м |

+ |

+ |

|

2.5 |

Угол поворота в плане, относительно продольной оси машины, град |

+ |

+ |

|

2.6 |

Время монтажа/демонтажа отвала |

+ |

+ |

|

2.7 |

Качество уборки снега |

+ |

+ |

|

3 |

Средний (межосевой) отвал |

||

|

3.1 |

Максимальная рабочая скорость при снегоочистке, км/ч |

+ |

+ |

|

3.2 |

Наличие системы предохранения от поломок при столкновении с препятствием |

+ |

+ |

|

3.3 |

Минимальная рабочая ширина уборки (ширина захвата) при сдвиге снежной массы, м |

+ |

+ |

|

3.4 |

Качество уборки снега |

+ |

+ |

|

3.5 |

Угол поворота в плане относительно продольной оси машины, град |

+ |

+ |

|

3.6 |

Время монтажа/демонтажа отвала |

+ |

+ |

|

4 |

Комбинированный отвал |

||

|

4.1 |

Максимальная рабочая скорость при снегоочистке, км/ч |

+ |

+ |

|

4.2 |

Минимальная рабочая ширина уборки (ширина захвата) при сдвиге снежной массы влево/вправо, м |

+ |

+ |

|

4.3 |

Наличие системы предохранения от поломок при столкновении с препятствием |

+ |

+ |

|

4.4 |

Угол поворота в плане относительно продольной оси машины, град |

+ |

+ |

|

4.5 |

Время монтажа/демонтажа отвала, мин |

+ |

+ |

|

4.6 |

Качество уборки снега |

+ |

+ |

|

5 |

Боковой отвал |

||

|

5.1 |

Максимальная рабочая скорость при снегоочистке совместно с передним отвалом, км/ч |

- |

+ |

|

5.2 |

Наличие системы предохранения от поломок при столкновении с препятствием |

- |

+ |

|

5.3 |

Угол поворота в плане относительно продольной оси машины, град |

- |

+ |

|

5.4 |

Максимальная рабочая ширина уборки (ширина захвата) при работе боковым отвалом, м |

- |

+ |

|

5.5 |

Максимальная рабочая ширина уборки (ширина захвата) при работе боковым отвалом совместно с передним отвалом, м |

- |

+ |

|

5.6 |

Качество снегоочистки |

- |

+ |

|

6 |

Распределитель твердых ПГМ |

||

|

6.1 |

Диапазон изменения ширины распределения материалов с обеспечением диапазона плотности распределения материалов, м |

+ |

+ |

|

6.2 |

Диапазон плотности распределения, г/м - твердых ПГМ, - фрикционных материалов (ПСС) |

+ |

+ |

|

6.3 |

Шаг регулировки плотности распределения - твердых ПГМ - фрикционных материалов |

+ |

+ |

|

6.4 |

Возможность асимметричного распределения твердых ПГМ и фрикционных материалов |

+ |

+ |

|

6.5 |

Диапазон асимметричности распределения материалов |

+ |

+ |

|

6.6 |

Обеспечение параметров распределения материалов независимо от скорости движения машины. Прекращение процесса распределения при остановке машины и восстановление процесса распределения в соответствии с установленными режимами при возобновлении движения машины |

+ |

+ |

|

6.7 |

Управление процессом распределения жидких ПГМ, предусматривающее возможность задания, изменения, обеспечения и контроля параметров распределения (плотности, асимметричности, ширины и др.), в автоматическом и ручном режимах с пульта управления, установленного в кабине водителя |

+ |

+ |

|

6.8 |

Высота загрузки материалов в бункер |

+ |

+ |

|

6.9 |

Время монтажа/демонтажа быстросъемного распределителя в кузов самосвала/на шасси автомобиля |

+ |

+ |

|

7 |

Распределитель жидких ПГМ с тарельчатым/форсуночным распределителем |

||

|

7.1 |

Диапазон плотности распределения, мл/м |

+ |

+ |

|

7.2 |

Шаг регулирования плотности распределения, мл/м |

+ |

+ |

|

7.3 |

Диапазон ширины распределения, м |

+ |

+ |

|

7.4 |

Шаг изменения ширины распределения |

+ |

+ |

|

7.5 |

Возможность асимметричного распределения реагентов |

+ |

+ |

|

7.6 |

Диапазон асимметричности распределения, м |

+ |

+ |

|

7.7 |

Равномерность распределения по ширине и длине участка распределения |

+ |

+ |

|

7.8 |

Максимальная рабочая скорость движения КДМ при распределении материалов (при обеспечении установленных параметров распределения), км/ч |

+ |

+ |

|

7.9 |

Управление процессом распределения жидких ПГМ, предусматривающее возможность задания, изменения, обеспечения и контроля параметров распределения (плотности, асимметричности, ширины и др.), в автоматическом и ручном режимах с пульта управления, установленного в кабине водителя. |

+ |

+ |

|

7.10 |

Обеспечение постоянства установленных режимов распределения жидких ПГМ при изменении скорости движения машины. Прекращение распределения при остановке машины и восстановление распределения с установленными параметрами (плотность, ширина, асимметричность и др.) при продолжении движения. |

+ |

+ |

|

7.11 |

Время монтажа/демонтажа быстросъемного распределителя в кузов самосвала/на шасси автомобиля |

+ |

+ |

|

8 |

Комбинированный распределитель твердых (в т.ч. с смачиванием) и жидких ПГМ с дисковым механизмом распределения |

||

|

8.1 |