ОДМ 218.3.083-2016 Методические рекомендации по способам бестраншейной прокладки труб дорожных водопропускных

ОДМ 218.3.083-2016

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Методические рекомендации по способам бестраншейной прокладки труб дорожных водопропускных

Предисловие

1 РАЗРАБОТАН: Обществом с ограниченной ответственностью "Центр Дорпроект", совместно с Московским государственным университетом путей сообщения (МИИТ). Авторы разработки д.т.н. Кузахметова Э.К., к.т.н. Шмелев В.А., к.т.н. Титов Е.Ю., к.т.н. Кириллова Н.Ю., к.т.н. Заикина Л.Л.

2 ВНЕСЕН: Управлением проектирования и строительства автомобильных дорог, Управлением научно-технических исследований и информационного обеспечения Федерального дорожного агентства Министерства Транспорта РФ

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1.1 Настоящий отраслевой дорожный методический документ распространяется на проектирование, строительство, реконструкцию, капитальный ремонт дорожных водопропускных труб и устанавливает рекомендации по способам бестраншейной прокладки труб.

1.2 Настоящий методический документ содержит требования к выполнению геодезических и геологических работ, выполнению технологических расчетов, к применяемым материалам, изделиям и оборудованию, к порядку производства работ, включая применение железобетонных, металлических труб, а также труб из полимерных и композитных материалов, к контролю и приемке работ, основанные на требованиях Технического регламента Таможенного союза ТР ТС 014/2011 "Безопасность автомобильных дорог", расчетах прочности и несущей способности конструкций под нагрузками. Документ направлен на безопасное выполнение работ методами шнекового бурения, микротоннелирования, щитовой проходки, продавливания, устройства водопропускных сооружений под защитой экрана из труб.

2 Нормативные ссылки

В настоящем методическом документе использованы нормативные ссылки на следующие документы:

ТР ТС 014/2011 Технический регламент Таможенного союза "Безопасность автомобильных дорог". Утвержден Решением Комиссии Таможенного союза от 18 октября 2011 г. N 827

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 5180-2015 Грунты. Методы лабораторного определения физических характеристик

ГОСТ 8696-74 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения.

ГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов. Технические условия

ГОСТ 20522-2012 Грунты. Методы статистической обработки результатов испытаний

ГОСТ 21924.0-84 Плиты железобетонные для покрытий городских дорог. Технические условия

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 24547-81 Звенья железобетонные водопропускных труб под насыпями автомобильных и железных дорог. Общие технические условия

ГОСТ 25100-2011 Грунты. Классификация

ГОСТ 26633-2015 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 32731-2014 Дороги автомобильные общего пользования. Требования к проведению строительного контроля

ГОСТ 32755-2014 Дороги автомобильные общего пользования. Требования к проведению приемки в эксплуатацию выполненных работ

ГОСТ 32756-2014 Дороги автомобильные общего пользования. Требования к проведению промежуточной приемки выполненных работ

ГОСТ 32847-2014 Дороги автомобильные общего пользования. Требования к проведению экологических изысканий

ГОСТ 32867-2014 Дороги автомобильные общего пользования. Организация строительства. Общие требования

ГОСТ 32868-2014 Дороги автомобильные общего пользования. Требования к проведению инженерно-геологических изысканий

ГОСТ 32869-2014 Дороги автомобильные общего пользования. Требования к проведению топографо-геодезических изысканий

ГОСТ 32871-2014 Дороги автомобильные общего пользования. Трубы дорожные водопропускные. Технические требования

ГОСТ 33063-2014 Дороги автомобильные общего пользования. Классификация типов местности и грунтов

ГОСТ 33100-2014 Дороги автомобильные общего пользования. Правила проектирования автомобильных дорог

ГОСТ 33177-2014 Дороги автомобильные общего пользования. Требования к проведению гидрологических изысканий

ГОСТ Р 21.1101-2013 Система проектной документации для строительства. Основные требования к проектной и рабочей документации

ГОСТ Р ИСО 10467-2013 Трубопроводы из армированных стекловолокном термореактопластов на основе ненасыщенных полиэфирных смол для напорной и безнапорной канализации и дренажа. Общие технические требования

ГОСТ Р 50838-2009 Трубы из полиэтилена для газопроводов. Технические условия

ГОСТ 31448-2012 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия

ГОСТ Р 54475-2011 Трубы полимерные со структурированной стенкой и фасонные части к ним для систем наружной канализации. Технические условия

Примечание - При пользовании настоящим методическим документом целесообразно проверить действие ссылочных стандартов и классификаторов, составленных по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем методическом документе применяются следующие термины с соответствующими определениями:

3.1.1 шнековое бурение: Вращательное бурение, при котором разрушенная порода доставляется из скважины на поверхность шнеком (бурильной трубой с навитой на ней лентой).

3.1.2 микротоннелирование: Процесс создания подземных выработок и коммуникаций ограниченного диаметра (от 200 до 2000 мм) механизированными управляемыми установками без присутствия людей в забое.

3.1.3 микротоннелепроходческий комплекс (МТПК): Комплект оборудования, предназначенный для микротоннелирования.

Примечание - МТПК состоит из щитовой микромашины (ЩММ), прицепных элементов, системы удаления грунта, стандартных шлангов и кабелей, домкратной станции и системы управления.

Имеются три основных типа МТПК:

- МТПК-г с гидротранспортом грунта;

- МТПК-п с пневмотранспортом грунта;

- МТПК-ш со шнековым транспортом грунта.

3.1.4 щитовая проходка: Способ строительства горных выработок с помощью проходческого щита.

3.1.5 проходческий щит: временная передвижная металлическая призабойная крепь, под защитой которой проводятся основные процессы проходческого цикла.

3.1.5* защитный экран из труб: Конструкция, предназначенная для предупреждения и минимизации деформаций и просадок поверхности в период строительства водопропускных труб.

__________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

3.1.6 бентонит: Коллоидная глина, состоящая в основном из минералов группы монтмориллонита, имеющая выраженные сорбционные свойства и высокую пластичность.

3.1.7 бентонитовая суспензия: Смесь глинистых частиц с водой при крупности частиц твердого вещества более 0,2 мкм.

3.1.8 бестраншейная прокладка (труб): общее название для всех бестраншейных (закрытых) методов производства работ по подземной прокладке различных коммуникаций.

Примечание - Самыми распространенными методами закрытой прокладки являются:

- горизонтально направленное бурение;

- продавливание стальных футляров;

- бурошнековое бурение;

- метод управляемого прокола под дорогами;

- микротоннелирование.

3.1.9 обслуживающие процессы: Работы и процессы, сопровождающие сооружение подземных выработок и влияющие на их сметную стоимость (вертикальный и горизонтальный транспорт, маркшейдерские работы, освещение, вентиляция и водоотлив в подземных выработках и т.п.).

3.1.10 промышленная безопасность: Состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий, в том числе при работах в подземных условиях.

3.2 В настоящем методическом документе применяются следующие обозначения и сокращения:

СРНС: Спутниковые радионавигационные системы.

ПСО: Постоянное съемочное обоснование.

ЛГП: Лазерный геодезический прибор.

- угол внутреннего трения слабого грунта, град.

- угол внутреннего трения слабого грунта, град.

с

- сцепление слабого грунта, кПа.

- сцепление слабого грунта, кПа.

- угол внутреннего трения заполнителя текстильно-песчаной сваи, град.

- угол внутреннего трения заполнителя текстильно-песчаной сваи, град.

- удельный вес слабого грунта, кПа.

- удельный вес слабого грунта, кПа.

ППР: Проект производства работ.

ПОС: Проект организации строительства.

SN: Кольцевая жесткость труб (композитных).

EPDM: Этилен-пропилендиеновый полимер.

SBR: Стиролбутадиеновая резина.

БШМ: Установка горизонтального шнекового бурения.

МТПК: Микротоннелепроходческий комплекс.

ЩММ: Микрощитовая машина.

ПНД: Полиэтилен низкого давления.

ОДМ: Отраслевой методический документ (Росавтодора).

4 Общие положения

4.1 Положения настоящего документа должны соблюдаться при проектировании и производстве работ по бестраншейной прокладке водопропускных труб с применением следующих способов подземных работ:

- прокладка труб методом шнекового бурения;

- прокладка труб методом микротоннелирования;

- прокладка труб методом щитовой проходки;

- прокладка труб методом продавливания;

- устройство водопропускных труб под защитой экрана из труб.

Настоящий документ предусматривает выполнение работ с применением труб из различных материалов, в том числе:

- металлических (стальных) труб;

- железобетонных труб;

- труб из композиционных и полимерных материалов.

Настоящим документом предусматривается прокладка водопропускных труб круглого сечения диаметром от 0,5 до 3,6 м, а также труб произвольного сечения и размеров отверстия, сооружаемых под защитой экрана из труб.

4.2 Бестраншейную прокладку следует применять для устройства вновь проектируемых и строящихся водопропускных труб под дорожными насыпями, а также реконструкции существующих труб в целях сокращения или исключения открытого способа работ, связанного с нарушением земляного полотна и дорожного покрытия, ограничением движения транспорта.

4.3 Способ прокладки следует выбирать исходя из области применения и технических характеристик технологического оборудования и в зависимости от инженерно-геологических условий участка работ, расчетного внутреннего диаметра и длины водопропускной трубы, её конструкции и требований эксплуатации.

При устройстве водопропускных труб должны реализовываться конструктивные, технологические и организационные решения, обеспечивающие наименьшее вмешательство в окружающую среду и возможное сокращение сроков строительства.

5 Требования к выполнению геодезических и геологических работ

5.1 Требования к выполнению геодезических работ

Геодезические работы при бестраншейной прокладке водопропускных труб состоят из топографо-геодезических изысканий и геодезического обеспечения работ.

Топографо-геодезические изыскания в соответствии с ГОСТ 32869 должны обеспечивать получение топографо-геодезических материалов о рельефе местности, существующих подземных и надземных сооружениях, элементах планировки поверхности, необходимых для комплексной оценки природных и техногенных условий территории строительства при проектировании. Результаты инженерно-геодезических изысканий для разработки проекта представляются в виде технического отчета в соответствии с требованиями ГОСТ 32869.

Геодезическое обеспечение бестраншейной прокладки водопропускных труб на автодороге можно разделить на три этапа [1]:

- создание геодезической основы;

- разбивочные работы и сопровождение строительства;

- исполнительная съемка.

5.1.1 Создание геодезической основы

В качестве опорной геодезической сети, служат пункты государственной геодезической сети. Плановое съемочное обоснование создается на основе геодезических сетей или в качестве самостоятельной основы и представляет собой систему линейно-угловых ходов или координатную сеть, построенную с применением СРНС, по точности удовлетворяющую требованиям съемок в масштабе 1:500. Линейно-угловые ходы должны опираться на пункты опорной сети с точностью не ниже 1:2000. На территории до 2,5 км линейно-угловые ходы являются самостоятельной опорной сетью.

линейно-угловые ходы являются самостоятельной опорной сетью.

Линейно-угловые ходы прокладывают учетом удобства выполнения разбивочных работ с пунктов хода и обеспечения их максимальной сохранности. Если линейно-угловые ходы являются самостоятельной опорной сетью, пятая часть пунктов закрепляется центрами типа полигонометрии либо забетонированными трубами. На застроенной территории, где это оказывается возможным, следует закладывать стенные знаки. На заложенные знаки составляют альбом их привязок к местным предметам.

При выполнении геодезических работ на застроенной территории рекомендуется создавать постоянное съемочное обоснование (ПСО). Точками ПСО могут служить элементы капитальных зданий и сооружений, а также центры крышек колодцев, расположенных на тротуаре или непосредственно у бортового камня, но так, чтобы между ними была взаимная видимость.

Создание ПСО способствует улучшению технологии геодезических работ по выносу в натуру проектов линейных сооружений за счет исключения повторного прокладывания линейно-угловых ходов при исполнительной съемке водопропускных труб. Характеристики геодезических приборов, применяемых для создания съемочного обоснования и способы их использования должны обеспечивать точность, соответствующую съемке масштаба 1/500.

Высотной основой для перенесения в натуру проектов водопропускных труб являются грунтовые и стенные реперы II, III и IV классов. Высотное геодезическое обоснование на участках строительства создается путем проложения системы нивелирных ходов (отдельных ходов, системы ходов и замкнутых полигонов), опирающихся на марки и реперы II, III и IV классов. Высоты пунктов планового съемочного обоснования определяются техническим нивелированием.

Схема и точность создания высотного геодезического обоснования зависят от характера прокладываемых коммуникаций (коллекторы, тоннели, самотечные сети), наличия в районе работ пунктов государственной сети нивелирования, наличия капитальных сооружений и других факторов. При отсутствии в районе работ государственной сети прокладывают ходы нивелирования IV класса.

5.1.2 Разбивочные работы

Для построения в натуре оси водопропускной трубы составляется разбивочный чертеж, на котором показываются оси и размеры проектируемого сооружения, пункты опорной сети (включая точки теодолитного хода) и элементы привязки трассы к существующей застройке или пунктам опорной сети. Разбивочный чертеж для отдельного сооружения составляется на основе генерального плана и продольного профиля сооружения. На этот чертеж наносятся ближайшие пункты геодезического разбивочного обоснования, относительно которых указывается положение выносимого в натуру участка дороги с водопропускной трубой, коммуникации с углами поворота трассы, пикетами, колодцами. Около узловых точек на чертеже выписываются их координаты, а между точками - расстояния. Вынос в натуру проектов водопропускных труб выполняется относительно пунктов геодезического обоснования на участке строительства путем отложения на местности проектных значений углов, длин линий и превышений.

Для определения положения на местности выносимых точек используют следующие способы:

- полярный, с контролем от ближайшей вынесенной в натуру точки;

- линейных засечек;

- створных засечек;

- способ перпендикуляров;

- с применением геодезической СРНС-аппаратуры.

В зависимости от конкретных условий проходка может осуществляться следующими способами:

- продавливанием с выемкой грунта;

- продавливанием без выемки грунта;

- горизонтальным бурением;

- щитовой проходкой и др.

Во всех указанных случаях определяются точки входа и выхода трубы в насыпи. Между этими точками вычисляются расстояние и данные для задания направления и уклона механизма, осуществляющего проходку.

Задание направления проходки и уклона может осуществляться лазерными геодезическими приборами (ЛГП) к которым относятся лазерные теодолиты, лазерные нивелиры, лазерные визиры - задатчики направления.

Построение линии заданного уклона может быть выполнено следующими способами:

-

а) с использованием лазерного теодолита.

По проектному уклону находят соответствующий этому уклону угол. Устанавливают лазерный теодолит в начальной точке линии, приводят его в рабочее положение и при необходимости определяют место нуля вертикального круга. Зная заданный (проектный) угол наклона и место нуля, рассчитывают установочный отсчет по вертикальному кругу. Излучателю придают такой наклон, при котором отсчет по вертикальному кругу равен отсчету, рассчитанному при пузырьке уровня при вертикальном круге, приведенном в нуль-пункт. При этом пучок излучения создаст в пространстве опорную линию, параллельную проектной.

-

б) с использованием лазерного нивелира.

Отметки точек линии выносят в натуру методом геометрического нивелирования и закрепляют кольями, забиваемыми на такую глубину, чтобы верх кольев был на заданных отметках. Затем в створе линии устанавливают лазерный прибор и наклоняют излучатель в такое положение, при котором отсчеты в центре пятна по рейкам, установленным на забитых в концах линии кольях, будут одинаковыми. При этом пучок излучения обозначит опорную линию, параллельную проектной. После этого линия может быть закреплена на местности кольями, забиваемыми на такую глубину, чтобы отсчет по рейке, поставленной на кол, был равен отсчету по рейке, установленной на крайних точках. Для создания опорной линии заданного уклона наиболее удобны лазерные приборы, снабженные уклономерами, позволяющими придать излучателю заданный уклон с достаточно высокой точностью.

5.1.3 Сопровождение строительства

5.1.3.1 При выполнении работ ведется непрерывный контроль точности направления продавливания без прекращения строительных операций (при использовании ЛГП) и геодезический мониторинг наличия осадок в земляном полотне и дорожном покрытии. В случае обнаружения отступлений от проекта осуществляется мгновенная коррекция направления движения трубы. Благодаря возможности постоянного контроля устраняются случаи возникновения значительных отклонений трубы от проектного направления и ведутся систематические наблюдения за неупругой деформацией грунта.

5.1.3.2 В зависимости от условий производства строительно-монтажных работ при устройстве водопропускной трубы и ее диаметра ЛГП может устанавливаться на разных высотах относительно дна траншеи или оси трубы. Это обусловливает применение соответствующих штативов и контрольных марок. Наиболее простой и удобной в работе является схема положения ЛГП, когда его пучок совпадает с проектным положением оси водопропускной трубы. Для этого применяются штатив, позволяющий изменить высоту пучка лазера в диапазоне 30- 200 см в зависимости от диаметра трубы и контрольная марка.

При использовании ЛГП необходимо учитывать влияние внешних условий на положение луча лазера. Возможны искажения положения луча лазера в пространстве, обусловленные влиянием рефракции. Отклонения пучка могут вызываться, в частности, парами обмазки труб и выхлопными газами насосов или трубоукладчика. Рефракция особенно заметна в трубах небольшого диаметра (500-600 мм), а поэтому чем больше длина укладываемых труб и чем меньше их диаметр, тем хуже условия для работы с ЛГП.

5.1.3.3 Геодезическо-маркшейдерские работы по привязке координат труб и защитного экрана в стартовом котловане рекомендуется выполнять в два этапа.

На первом этапе следует:

-

а) установить на стенке стартового котлована кронштейн для монтажа ЛГП;

-

б) подвести ЛГП к нижней передвижной каретке кронштейна и направить луч приблизительно по проектной оси, определенной, например, по створу отвесов;

-

в) установить теодолит и отцентрировать его над фиксированной точкой, находящейся в створе проектной оси; установить рейку и визировать штатив на точке цели;

-

г) установить на задней стенке котлована мишень;

-

д) навести теодолит на мишень и совместить мишень по горизонтали с проектной осью и зафиксировать ее;

-

е) с помощью теодолита перенести проектную ось в котлован и направить луч ЛГП по проектной оси.

На втором этапе следует:

-

ж) поменять местами мишень и теодолит и визировать на рейку (конечную цель) так, чтобы ось теодолита соответствовала направлению луча ЛГП;

-

и) перенести в котлован с помощью теодолита проектную ось;

-

к) направить луч по проектной оси с помощью передвижной каретки кронштейна;

-

л) вторично проверить соответствие оси теодолита направлению луча ЛГП и откорректировать погрешности с повторением операции к).

5.1.3.4 Геодезический мониторинг наличия осадок в земляном полотне и дорожном покрытии должен включать:

- периодические наблюдения за изменением контролируемых параметров земляного полотна и дорожного покрытия в пределах зоны влияния прокладываемой трубы по ГОСТ 32869 (раздел 7.3);

- анализ динамики развития и сравнение результатов наблюдений с прогнозными и предельными значениями контролируемых параметров;

- оценку достоверности прогноза, выполненного расчетными методами и, при необходимости, его корректировку;

- определение степени опасности выявленных отклонений контролируемых параметров от прогнозируемых значений и установление причин их возникновения;

- разработку мер по предупреждению, снижению или ликвидации недопустимых отклонений контролируемых параметров.

Контролируемые в процессе производства строительно-монтажных работ геометрические параметры, методы геодезического контроля, порядок и объем его проведения должны быть установлены проектом производства геодезических работ.

Мониторинг наличия осадок в земляном полотне и дорожном покрытии при бестраншейной прокладке водопропускных труб и устройстве экранов из труб следует проводить не реже одного раза в неделю, но не менее четырех циклов, далее - не реже одного раза в месяц.

5.1.4 Исполнительная съемка

При осуществлении технического надзора в процессе приемки работ организация-заказчик (застройщик) должна производить исполнительную съемку построенных сооружений для проверки их фактического планового и высотного положения с нанесением их на генеральный план строительной площадки. Исполнительную съемку выполняют в масштабах рабочих чертежей (1:500, 1:1000). Выбор масштаба зависит от густоты размещения и сложности подземных коммуникаций. Съемка подземных коммуникаций производится на основе опорной геодезической сети существующего или вновь создаваемого планово-высотного обоснования. Точность обоснования должна соответствовать требованиям съемок при определении масштаба [2]. При создании съемочного обоснования должны соблюдаться требования инструкции [3]. Съемка элементов подземных коммуникаций производится методами и средствами, принятыми для плановой и высотной съемок.

Перечень ответственных конструкций и частей сооружения, подлежащих исполнительной геодезической съемке при выполнении приемочного контроля должен быть определен проектной организацией.

По результатам исполнительной геодезической съемки должны быть составлены исполнительные чертежи, которые следует использовать при приемочном контроле, составлении исполнительной документации и оценке качества строительно-монтажных работ.

Общие правила проведения геодезической исполнительной съёмки строящегося сооружения и оформления её результатов приведены в ГОСТ 32869.

Графическое оформление результатов исполнительной съемки следует осуществлять в соответствии с ГОСТ 32869 с использованием Правил [4].

5.2 Требования к выполнению геологических работ

Выполняемые геологические работы для бестраншейной прокладки водопропускных труб должны соответствовать требованиям ГОСТ 32868.

Геологические работы включают в себя инженерно-геологические изыскания, выполняемые при разработке проектной документации, а также на их основе оценку усилия продавливания трубы, давления грунта на трубу, пассивный отпор, который может оказать грунт стенки котлована при опирании на него упора (например, плиты) под домкраты продавливания и инженерно-геологическое сопровождение строительства.

Кроме инженерно-геологических изысканий при подготовке проектной документации должны быть выполнены гидрологические изыскания по ГОСТ 33177.

5.2.1 Инженерно-геологические изыскания

Основным документом при проведении инженерно-геологических изысканий является Программа изысканий, составленная на основе технического задания заказчика, исходя из результатов этапа предпроектных работ или стадии проектирования, вида строительства, типа сооружения, площади исследуемой территории, степени её изученности и сложности инженерно-геологических условий.

При изысканиях для разработки проекта строительства водопропускных сооружений способом бестраншейной прокладки точки наблюдений (скважины) следует размещать вдоль проектного положения оси трубы (в характерных точках по поперечнику насыпи), а также в рабочем (стартовом) и приемном котлованах.

Изыскания должны быть выполнены таким образом, чтобы были изучены все разновидности грунтов, включая техногенные, встречающиеся на площадке строительства в пределах толщи, сопряженной и включающей строящееся бестраншейным способом водопропускное сооружение.

Общее количество данных для каждого инженерно-геологического элемента должно быть достаточным для их статистической обработки в соответствии с ГОСТ 20522. При статистической обработке результатов определений физических и механических (прочностных и деформационных) характеристик всех грунтов, а также при выделении основных грунтовых единиц - инженерно-геологических и расчетных грунтовых элементов применяют методы указанного ГОСТ (разделы 3 и 4). Опытные данные, для которых проводится статистическая обработка, должны быть получены единым методом испытания.

На стадии подготовки рабочей документации водопропускного сооружения инженерно-геологические изыскания состоят в сборе и обработке имеющихся инженерно-геологических материалов по предполагаемым вариантам (технологиям), а также в дополнительных буровых работах и геофизических исследованиях в объеме не менее 20% изысканий на стадии проектной документации.

Оценку прочностных и деформационных свойств грунтов следует осуществлять в соответствии с региональными таблицами характеристик грунтов, специфических для исследуемого района (если они имеются и согласованы в установленном порядке), или по показателям физических характеристик в соответствии с правилами [5].

Полевые методы исследования грунтов следует использовать для оценки физико-механических свойств грунтов в массиве, установления характера пространственной изменчивости свойств грунтов, выявления, уточнения и прослеживания границ литологических тел (пластов, прослоев, линз) и других целей в соответствии с ГОСТ 32868 (приложение Г). На этом этапе изысканий рекомендуется применение зондирования, прессиометрии, а также выполнение геофизических исследований.

Лабораторные методы определения показателей свойств грунтов следует выполнять для классифицирования грунтов в соответствии с ГОСТ 33063, оценки их состава и физических характеристик согласно ГОСТ 32868 (приложение Д) и ГОСТ 5180. Количество отобранных в процессе изысканий образцов грунта должно быть не менее шести для каждого основного литологического пласта (слоя).

При камеральной обработке материалов изысканий должны быть составлены:

- карта фактического материала с контурами проектируемых сооружений;

- инженерно-геологическая карта;

- гидрогеологическая карта (при необходимости);

- карта распространения геологических процессов и явлений;

- графики, расчеты и таблицы гидрогеологических и геофизических исследований;

- ведомости полевых и лабораторных исследований грунтов и вод.

Основу инженерно-геологических выработок для целей строительства водопропускных труб бестраншейным способом составляют скважины, выполненные по длине вдоль оси водопропускного сооружения, включая рабочий (стартовый) и приемный котлованы.

Количество скважин следует определять с учетом ранее пройденных выработок. На территории, где ранее пройдено достаточное количество выработок, как правило, следует дополнительно проходить контрольные выработки с учетом ожидаемых изменений инженерно-геологических условий. Выработки и точки наблюдений должны сгущаться на участках со сложными инженерно-геологическими условиями, в местах изменения вида конструкции сооружения, в местах устройства технологических котлованов, в местах сочленений различных геоморфологических элементов и типов ландшафтов. Рекомендуемое число и глубина скважин, необходимых при бестраншейной прокладке водопропускных труб приведено в приложении А.

Глубина проходки выработок при инженерно-геологической съемке должна обеспечивать установление геологического разреза и гидрогеологических условий в пределах предполагаемой сферы взаимодействия проектируемых объектов с геологической средой.

При проведении инженерно-геологических съемок следует учитывать требования, отражающие специфику строительства искусственных дорожных сооружений по ГОСТ 32868 (приложение Л).

5.2.2 Оформление результатов работ

Технический отчет по результатам инженерно-геологических изысканий для проектирования бестраншейного способа прокладки водопропускных труб составляется в соответствии с требованиями ГОСТ 32868 (приложение К) и должен содержать:

- схематический план трубы с указанием продольных граничных осей, расположения скважин, точек зондирования, глубины отбора грунтов для испытания;

- геолого-литологическое описание строительной площадки и инженерно-геологические разрезы, привязанные к оси трубы;

- описание техногенных грунтов насыпей;

- сведения о нормативных и расчетных характеристиках грунтов каждого инженерно-геологического элемента активной зоны (предполагаемой мощности слоя взаимодействия проектируемых объектов с геологической средой);

- сведения о максимальной глубине промерзания грунтов в месте прокладки трубы;

- характеристику гидрогеологических условий, включая данные о количестве и положении горизонтов подземных вод, источниках их питания, связи с ближайшими водоемами, направлении потоков, мест разгрузки, степени агрессивности подземных вод, характере их агрессивности - природной или в результате инфильтрации в грунт производственных или сточных;

- материалы лабораторных, полевых исследований грунтов и опытных работ;

- рекомендации по антикоррозийной защите трубы.

Характеристики грунтов, полученные в результате инженерно-геологических изысканий, должны позволить рассчитать технологию бестраншейной прокладки водопропускной трубы, включая усилия продавливания трубы, давления грунта на трубу, оценить пассивный отпор, который может оказать грунт стенки котлована при опирании на него упора (например, плиты) под домкраты продавливания. Примеры расчетов приведены в приложениях Б, В, Г.

6 Основные положения проектирования и выполнения технологических расчетов

6.1 Требования к составу и оформлению проектной документации и ППР

6.1.1 Проектная документация на водопропускные трубы, сооружаемые бестраншейными методами, должна содержать планировочные, конструктивные и технологические решения по ГОСТ Р 21.1101, выявленные в результате сравнения возможных вариантов устройства водопропускной трубы на данном участке. Проектная документация должна разрабатываться с учетом требований Положения [6].

6.1.2 При разработке проекта следует оценивать возможное воздействие на окружающую среду, земляное полотно, сооружения, существующие коммуникации, учитывать риски непредвиденных и аварийных ситуаций в процессе строительства в соответствии с ГОСТ 32847 и правилами [7]. Проектные решения должны обеспечивать снижение или ликвидацию неблагоприятных воздействий на окружающую среду и уменьшение вероятности возникновения аварий.

6.1.3 Проектная документация должна быть согласована и утверждена в порядке, установленном Положением [6].

6.1.4 До начала выполнения работ по устройству водопропускных труб способами бестраншейной прокладки, а также устройства стартовых и приемных котлованов (площадок) должны быть разработаны проекты производства работ (ППР). ППР следует разрабатывать в объеме, соответствующем требованиям правил [8] и СП 12-136 [9].

ППР должен разрабатываться на основании ПОС и другой проектной документации. Отступления от утвержденных проектных решений без согласования с заказчиком не допускаются. ППР разрабатывается силами подрядной организации или по её заказу проектной организацией.

ППР должен в себя включать:

- пояснительную записку, содержащую основные технические решения, природоохранные мероприятия;

- топографические планы стройплощадок со стороны стартового и приемного котлованов, расположение и размеры технологического оборудования;

- технологические схемы и порядок выполнения отдельных видов работ (по согласованию с заказчиком);

- план и продольный профиль подземной выработки;

- план и продольный профиль монтажной зоны сборки плети трубопровода, порядок сборки трубопровода;

- расположение и размеры емкостей для бентонитового раствора;

- план расположения складского участка;

- подъездные и внутриплощадочные дороги;

- мероприятия по охране труда и безопасности выполнения работ;

- календарный график работ;

- мероприятия по обеспечению работ в холодный период.

Технологические операции, предусмотренные ППР, должны быть увязаны с допустимыми режимами эксплуатации технологического оборудования, изложенными в инструкции по эксплуатации.

Для обеспечения требуемого качества выполнения работ в состав ППР должен входить Технологический регламент, разработанный с учетом технических характеристик намеченного к применению оборудования и специфики конкретного объекта, включающий в себя:

- последовательность и методы выполнения работ (операций);

- состав и характеристики бентонитового раствора;

- расчеты максимальных скоростей проходки выработки, необходимых объемов и давления подачи бурового раствора;

- порядок монтажа трубопровода;

- мероприятия по предотвращению деформаций земляного полотна в зоне проходки.

6.2 Основные положения проектирования и выполнения технологических расчетов

6.2.1 Бестраншейные способы прокладки водопропускных труб следует применять в сложных инженерно-геологических и эксплуатационных условиях при наличии соответствующего технико-экономического обоснования.

6.2.2 При проектировании водопропускных труб планово-высотные отметки труб следует назначать исходя из расчетов обеспечения максимального отвода воды от насыпей автомобильных дорог и в увязке с отметками водоотводной сети на данном участке дороги.

Профиль водопропускной трубы определяется в зависимости от уклона местности, расчетного расхода воды и допустимой скорости потока из расчета безнапорного режима ее работы. Профиль проходки зависит от диаметра трубы и применяемого технологического оборудования. Направление проходки может задаваться как на подъем, так и под уклон.

6.2.3 Расстояние от верха прокладываемой бестраншейным способом трубы до низа дорожной одежды должно составлять в устойчивых грунтах не менее двух диаметров, а в неустойчивых не менее трех диаметров трубы, и в любом случае быть не менее указанного в правилах [10] (таблица 5.1).

Минимальная глубина заложения верха труб опережающего экрана должна быть от 1,5 до 2 диаметров трубы экрана, но не менее 1,0 м.

Расстояние между трубами экрана и подземными коммуникациями должно быть не менее 1,0. Уменьшение расстояния допускается по согласованию с владельцами коммуникаций.

6.2.4 Угол пересечения оси водопропускной трубы с продольной осью автодороги следует принимать равным 90°. Если ситуационно-топографические условия этого не позволяют, то допускается косое пересечение при условии согласования проектного решения с заказчиком.

6.2.5 Стартовые и приемные котлованы (площадки) рекомендуется размещать в соответствии с технологией работ в местах, свободных от застройки, зеленых насаждений и подземных коммуникаций. Стартовый котлован должен иметь удобный подъезд и площадь, достаточную для организации стройплощадки. Рекомендуется проектировать стартовые котлованы (площадки) прямоугольного очертания с целью максимально возможного увеличения длины монтажных секций прокладываемой водопропускной трубы.

Размеры котлованов (площадок) в плане следует определять в зависимости от габаритов технологического оборудования, которое должно быть размещено и смонтировано в стартовом котловане, демонтировано и извлечено в приемном котловане. Размеры стройплощадок должны быть достаточны для размещения необходимого оборудования, материалов, временных зданий и сооружений, безопасной погрузки и выгрузки материалов и оборудования, удаления выбуренного грунта.

Отметки поверхности дна котлована (площадки) следует назначать в зависимости от отметок заложения водопропускной трубы и технологических требований по организации проходки.

Стартовый котлован (площадка) должен быть оснащен грузоподъемными механизмами для подачи секций трубы к домкратной станции.

Габариты приемного котлована (площадки) следует назначать минимальных размеров, необходимых для вывода и извлечения технологического оборудования после проходки.

Котлованы должны иметь ограждение, лестницы и средства водоотлива в соответствии с правилами [11]. Расчет конструкций ограждения котлованов следует выполнять согласно правил [12], [13] (раздел 7), [5] (раздел 9).

Расстояние между стартовым и приемным котлованами (длину проходки) следует принимать в зависимости от технических возможностей проходческого оборудования и гидрогеологических условий проходки, как правило не более 150 м.

Стартовый котлован (площадка) должен иметь железобетонное покрытие для монтажа технологического (проходческого) оборудования и направляющих. Со стороны задней торцевой части должен располагаться упор, рассчитанный на максимальное усилие домкратов при продавливании труб (Приложение А). Передняя стена котлована (откос насыпи) должна иметь проем в креплении для ввода бурового оборудования в грунтовый массив.

Конструкция крепления котлованов должна рассчитываться на восприятие давления грунта, гидростатического давления и временной нагрузки.

Конструкция крепления и способы её сооружения определяются проектом по согласованию с подрядной строительной организацией.

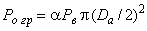

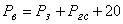

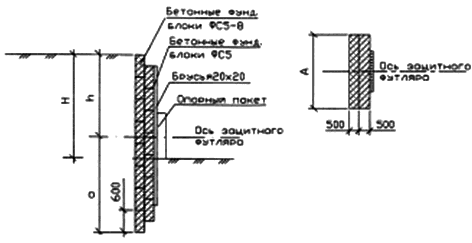

6.2.6 Диаметр труб защитного экрана определяется расчетом в зависимости от внешней нагрузки и принятого расстояния между рамами временного крепления выработки. Для обеспечения сплошности защитного экрана трубы должны соединяться между собой фиксирующими устройствами (рисунок 1), не препятствующими продольному перемещению труб при монтаже экрана. Оснащение труб фиксирующими устройствами и обработка их торцов под сварку должна производиться на предприятиях, имеющих необходимое оборудование.

Рисунок 1 - Схемы фиксирующих устройств труб экрана

Для повышения несущей способности проектом следует предусматривать заполнение стальных труб защитного экрана бетоном или железобетоном. По мере разработки грунта под защитным экраном устанавливаются временные несущие рамы, а затем постоянная конструкция тела трубы в соответствии с правилами [11] и [13] (раздел 6).

7 Требования к применяемым материалам, изделиям и оборудованию

7.1 Требования к применяемым материалам и изделиям

7.1.1 Требования к стальным трубам и футлярам

При применении бестраншейных способов прокладки водопропускных труб в теле дорожного земляного полотна стальные трубы могут использоваться для следующих целей:

- в качестве футляра, с последующей прокладкой внутри него полимерных, стеклопластиковых, металлических гофрированных или железобетонных труб с заполнением межтрубного пространства цементным раствором;

- в качестве основного тела трубы.

Рекомендуется использовать стальные трубы по ГОСТ 8696, ГОСТ 10704, ГОСТ 10705, ГОСТ 10706, ГОСТ 20295, ГОСТ Р 52568.

При использовании стальной трубы в качестве основного тела водопропускной трубы, в проекте должны быть выполнены расчеты прочности трубы по двум предельным состояниям с учетом постоянных и временных нагрузок, как в период строительства, так и эксплуатации, а также расчеты по ее деформативности на весь период службы трубы.

Исходя из результатов расчетов и погодно-климатического района эксплуатации водопропускной трубы должна быть определена толщина металла стенки трубы и допускаемые марки сталей. При использовании стальной трубы в качестве основного тела водопропускной трубы особое внимание должно быть уделено защитному антикоррозийному покрытию. Рекомендуется использовать трубы с заводскими защитными наружными покрытиями по ГОСТ Р 52568, либо защитными покрытиями, выполненными в соответствии с инструкцией [14].

При использовании стальных труб в качестве футляра возможны следующие варианты ее эксплуатационной работы:

- футляр используется только для прокладки основной трубы и в эксплуатационной работе не учитывается;

- футляр является составной частью тела водопропускной трубы.

В случае использования труб футляра только для прокладки внутри него основной трубы, в проекте могут быть выполнены расчеты по прочности и деформируемости футляра только в строительный период. Также допускается отсутствие антикоррозийного защитного покрытия. В данном случае все расчеты по долговременной прочности и деформативности на период эксплуатации водопропускной трубы должны быть выполнены для основной трубы с учетом прочностных характеристик материала заполнения межтрубного пространства либо (в случае соответствующего обоснования) без его учета.

В случае, когда футляр является составной частью тела водопропускной трубы (наружной оболочкой) в расчеты включаются все слои тела трубы: наружного футляра, межтрубного заполнения, внутренней оболочки. В этом случае также предъявляются повышенные требования к защитному антикоррозийному покрытию внешней стороны футляра.

В качестве внутренней трубы (оболочки) допускается использовать трубы из армированных стекловолокном термореактопластов на основе ненасыщенных полиэфирных смол по ГОСТ Р ИСО 10467, полимерные трубы со структурированной стенкой по ГОСТ Р 54475, металлические гофрированные трубы по ОСТ [15], ОДМ [16] либо спиральновитые металлические гофрированные трубы, а также звенья железобетонных труб по ГОСТ 24547. В случае применения в качестве внутренней оболочки свето- и термоотверждаемых полимерных и полимернотканевых рукавов они также должны включаться в расчеты долговременной прочности и деформативности.

Для устройства защитных экранов из труб рекомендуется использовать стальные трубы по ГОСТ 10704.

Конструкция труб и межтрубных соединений (п.6.2.6) должна учитывать силовые воздействия продавливания и стыковку труб.

Длина секций стальных труб зависит от размеров стартового котлована и типа применяемого оборудования. Рекомендуемая длина секций стальных труб - 6 м.

7.1.2 Требования к бетонным и железобетонным изделиям

Железобетонные звенья водопропускных труб, используемые для бестраншейной прокладки должны соответствовать требованиям ГОСТ 32871 и быть изготовлены из тяжелого мелкозернистого бетона по ГОСТ 26633 класса по прочности на сжатие не менее В40, водонепроницаемостью не менее W6, морозостойкостью не менее F 100 и соответствовать требованиям ГОСТ 24547.

Основные размеры звеньев труб могут быть в мм:

- внутренний диаметр - от 500 до 2000 мм;

- длина звеньев - 1000, 1500, 2000, 3000 мм.

Внешний вид и разрез звена трубы для бестраншейной прокладки внутренним диаметром 1000 мм и длиной 3000 мм представлен на рисунке 2.

Рисунок 2 - Звено трубы для бестраншейной прокладки

Прочность бетона звеньев трубы должна соответствовать проектному классу бетона по прочности на сжатие, при этом величина нормируемой отпускной прочности бетона в процентах от проектной должна быть не менее:

- 70 для звеньев, предназначенных для эксплуатации в районах с расчетной температурой наружного воздуха минус 40°С и выше;

- 100 для звеньев, предназначенных для эксплуатации в районах с расчетной температурой наружного воздуха ниже минус 40°С.

Звенья труб должны быть без монтажных петель. Отклонения фактических размеров труб от номинальных, приведенных в чертежах типовых конструкций не должны превышать в мм:

- по длине плюс 5, минус 5;

- по толщине стенки плюс 5, минус 5;

- по внутреннему диаметру ±10.

Искривление поверхности допускается не более 3 мм на 1 м длины звена. Перекос торцевой плоскости - не более 5 мм. Околы бетона на внутренних ребрах торцов звеньев не допускаются. Трещины в бетоне звеньев не допускаются. Могут иметь место поверхностные усадочные трещины шириной не более 0,05 мм.

Звенья труб должны иметь соответствующую маркировку и быть испытаны и приняты в соответствии с требованиями ГОСТ 24547.

Звенья труб должны быть рассчитаны на глубину заложения не менее 25 м до верха трубы и максимальное усилие продавливания 5000 кН.

Трубы для бестраншейной прокладки, как правило, имеют цилиндрическую форму, раструбный конец (в виде металлической обечайки) и втулочный конец со ступенчатой стыковой поверхностью, уплотняемый резиновыми профильными кольцами.

Стыковое соединение звеньев труб - раструбное на уплотнительных манжетах. Функцию раструба выполняет металлический кольцевой элемент (обечайка), установленный в торце звена трубы (рисунок 3). Звенья должны поставляться в комплекте с уплотнительными кольцами.

Рисунок 3 - Монтажная схема звена

Для равномерной передачи усилия продавливания в торцах звеньев труб должны устанавливаться компрессионные прокладки из древесных материалов.

В звеньях труб могут быть установлены специальные закладные изделия технологического назначения:

- форсунки: устройства, замоноличенные в стенке трубы, предназначены для подачи в затрубное пространство бентонитового раствора для снижения сил трения при проходке;

- анкеры: стальные элементы со сферической головкой, замоноличенные в стенке трубы и предназначенные для монтажа и перемещения специальными грузозахватными приспособлениями.

Оголовки и другие бетонные и железобетонные элементы водопропускных труб должны быть изготовлены, испытаны и приняты в соответствии с требованиями ГОСТ 13015, а также должны иметь соответствующую маркировку.

7.1.3 Требования к композитным трубам

Для бестраншейной прокладки должны применяться композитные трубы специальной конструкции с "утопленными" соединительными муфтами, не выступающими на наружный диаметр самой трубы и повышенной стойкостью к осевым нагрузкам. Трубы должны иметь увеличенную кольцевую жесткость от SN 32000 до SN 1000000 Н/м при допустимом расчетном усилии продавливания 90 Н/мм

при допустимом расчетном усилии продавливания 90 Н/мм . Номинальная жесткость труб должна определяться расчетами в соответствии с глубиной заложения и гидрогеологическими условиями. Примерный сортамент труб, принятых для микротоннелирования приведен в приложении Д.

. Номинальная жесткость труб должна определяться расчетами в соответствии с глубиной заложения и гидрогеологическими условиями. Примерный сортамент труб, принятых для микротоннелирования приведен в приложении Д.

Трубы должны быть изготовлены в соответствии с требованиями ГОСТ Р ИСО 10467 и иметь физико-механические характеристики материала не ниже указанных в таблице 1.

Таблица 1 - Физико-механические характеристики материала труб для бестраншейной прокладки

|

Характеристика материала |

Кратковременная (2 ч) |

Долговременная (50 лет) |

|

Удельный вес |

20 кН/м |

20 кН/м |

|

Модуль упругости в направлении окружности (кольцевой) |

12000 МПа |

4800 МПа |

|

Предельное удлинение на разрыв в направлении окружности |

1,0% |

0,8% |

|

Разрушающее напряжение в направлении окружности |

120 МПа |

38,4 МПа |

|

Модуль упругости в осевом направлении |

18000 МПа |

10000 МПа |

|

Предельная деформация в осевом направлении при сжатии |

0,5% |

0,3% |

|

Предельное напряжение в осевом направлении при сжатии |

90 МПа |

21,6 МПа |

|

Модуль упругости при растяжении в осевом направлении |

7000 МПа |

1400 МПа |

|

Предельная деформация в осевом направлении при растяжении |

0,12% |

0,08% |

|

Предельное напряжение в осевом направлении при растяжении |

8,4 МПа |

1,1 МПа |

|

Термостойкость |

от минус 45°С до плюс 50°С |

|

|

Химическая сопротивляемость |

1-9 рН |

|

|

Коэффициент теплового линейного расширения |

26-35х10 |

|

Соединение труб может быть выполнено муфтами типа FS из нержавеющей стали (трубы типа 1) с уплотнительным резиновым профилем или стеклопластиковыми муфтами (трубы типа 2) с уплотнительным резиновым профилем марок М, L или XL, которые устанавливаются на концах труб (рисунок 4).

Рисунок 4 - Соединительные муфты

При одинаковой жесткости трубы типа 1 выдерживают большие осевые усилия. Кроме того, муфты из нержавеющей стали имеют более тонкий корпус, следовательно, требуют меньшего снижения рабочего сечения трубы при передаче осевого усилия. Уплотнительные профили должны быть изготовлены из этилен-пропилендиенового полимера EPDM с жесткостью по ШОР 55±5 или стиролбутадиеновой резины SBR или других аналогичных материалов с идентичными свойствами. Муфты должны обеспечивать герметичное соединение, которое по своим свойствам (долговечность, термическая и химическая стойкость) эквивалентно звеньям трубы.

Стандартные длины труб составляют 1, 2, 3 и 6 м. Трубы другой длины могут поставляться по заказу заводу- изготовителю с допусками в соответствии с ГОСТ Р ИСО 10467. Стеклопластиковые трубы с отверстием более 1200 мм могут поставляться как без отверстий для нагнетания бентонитового раствора, так и с отверстиями (клапанами) с целью уменьшения сил трения грунта. Отверстия для нагнетания бентонита должны определяться в проекте и предусматриваться не реже, чем через 6- 8 м.

Минимальную толщину стенки трубы следует назначать в зависимости от высоты насыпи в соответствии с таблицей 2 для следующих грунтов: пески гравелистые крупные и средней крупности, пески мелкие и пылеватые, супеси и суглинки полутвердые, супеси и суглинки тугопластичные, глины и суглинки мягкопластичные.

Таблица 2 - Толщина стенки трубы в зависимости от высоты насыпи

|

Диаметр, мм |

Характеристики трубы |

Минимальная толщина стенки трубы, мм |

|||||||||

|

Высота насыпи, м |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1026 |

Толщина стенки, мм |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

34 |

|

Кольцевая жесткость х1000 Н/м |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

|

|

1499 |

Толщина стенки, мм |

48 |

48 |

48 |

48 |

48 |

48 |

48 |

52 |

52 |

52 |

|

Кольцевая жесткость 1000 Н/м |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

40 |

40 |

40 |

|

|

2047 |

Толщина стенки, мм |

65 |

65 |

65 |

65 |

65 |

65 |

65 |

75 |

81 |

81 |

|

Кольцевая жесткость 1000 Н/м |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

50 |

64 |

64 |

|

|

2400 |

Толщина стенки, мм |

76 |

76 |

76 |

76 |

76 |

76 |

81 |

81 |

- |

- |

|

Кольцевая жесткость 1000 Н/м |

32 |

32 |

32 |

32 |

32 |

32 |

40 |

40 |

- |

- |

|

|

2999 |

Толщина стенки, мм |

94 |

94 |

94 |

94 |

94 |

100 |

108 |

117 |

127 |

- |

|

Кольцевая жесткость 1000 Н/м |

32 |

32 |

32 |

32 |

32 |

40 |

50 |

64 |

80 |

- |

|

7.1.4 Требования к трубам из полимерных материалов

Трубы из полимерных материалов при бестраншейных способах прокладки и устройства водопропускных труб должны использоваться только в качестве внутренней оболочки стального футляра (п.7.1.1). Рекомендуется использовать полимерные трубы со структурированной стенкой по ГОСТ Р 54475 или полиэтиленовые трубы по ГОСТ Р 50838, жесткостью не ниже SN4. Применяемые трубы должны иметь износоустойчивый внутренний слой, иметь химическую сопротивляемость рН от 1 до 9, термостойкость - от минус 45 до плюс 35°С и быть устойчивыми к воздействию нефтепродуктов и ультрафиолета. Коэффициент теплового линейного расширения труб не должен превышать 2х10 1/°С. Гарантированный срок службы труб должен быть не менее 50 лет.

1/°С. Гарантированный срок службы труб должен быть не менее 50 лет.

Трубы должны иметь заводскую маркировку, нанесенную методом цветной печати или другим способом, включающую наименование предприятия-изготовителя и/или товарный знак, условное обозначение трубы, номинальный диаметр, класс жесткости, дату изготовления, номер партии и т.д.

Трубы должны поставляться в комплекте с муфтами или другими соединительными элементами и приспособлениями (для сварки, завинчивания трубы и т.д.).

При хранении и перевозке трубы из полимерных материалов можно укладывать в штабели высотой до 5 м. При наличии труб разных диаметров, допускается вкладывать трубы меньшего диаметра внутрь труб большего диаметра. При такелажных работах и перевозке необходимо соблюдать осторожность для предотвращения повреждений труб, разрешается использовать только мягкие стропы.

Трубы разрешается складировать на ровную твердую поверхность под навес с учетом требований противопожарной безопасности. Высота штабеля должна исключать деформацию труб и обеспечивать легкий доступ к верхним рядам. Штабелированные трубы должны быть зафиксированы для предотвращения случайной перекатки. Все соединительные детали, уплотнительные резиновые кольца должны храниться в закрытом помещении вдали от прямых солнечных лучей и источников тепла. Необходимо исключить их контакт с маслами и жирами, а также не подвергать нагрузке.

7.2 Требования к оборудованию

7.2.1 Выбор оборудования для бестраншейной прокладки водопропускных труб следует обосновывать технико-экономическим сравнением возможных вариантов в соответствии с требованиями технического задания с выявлением конкретных условий производства работ. Конкретный тип оборудования выбирается в зависимости от инженерно-геологических условий данного участка и расчетного внутреннего диаметра проектируемой трубы, футляра или трубы защитного экрана.

7.2.2 Оборудование для бестраншейной прокладки водопропускных труб представляет собой комплект подземного и наземного оборудования и устройств, который должен обеспечивать механизированное и дистанционно-управляемое выполнение следующих основных операций:

- образование в различных грунтах подземной выработки (скважины) определенного диаметра и заданного направления, проходящей из стартового в приемный котлован с одновременным удержанием забоя и креплением стен выработки;

- продавливание трубной конструкции (водопропускной трубы, футляра или экрана из труб);

- транспортирование разработанного грунта из забоя на поверхность с одновременным контролем его объема.

7.2.3 В качестве основных возможных вариантов могут рассматриваться:

- установки горизонтального шнекового бурения (БШМ);

- микротоннелепроходческие комплексы (МПТК).

Ориентировочные варианты способов бестраншейной прокладки водопропускных труб в зависимости от геологических условий и длины проходки приведены в таблице 3.

Таблица 3 - Способы прокладки водопропускных труб

|

Способ прокладки |

Наружный диаметр трубы, мм |

Длина трубы, м |

Геологические условия проходки |

Ограничения к применению |

|

Горизонтальное шнековое бурение |

500-1860 |

До 150 |

Песчаные, глинистые грунты, скальные породы креп. до 150 МПа |

При наличии грунтовых вод не применяется |

|

Микротоннелирование |

500-3500 |

100-300 |

Песчаные, глинистые грунты, скальные породы креп. до 150 МПа |

Гидростатический напор не более 30 м вод.ст. |

|

Щитовая проходка |

1200-4000 |

100-400 |

Песчаные, глинистые грунты, скальные породы креп. до 150 МПа |

Без ограничений |

|

Продавливание |

500-2000 |

До 200 |

Грунты I-III групп |

В плывунных, твердых и скальных грунтах не применяется |

7.2.4 Установки горизонтального шнекового бурения

Установки БШМ предназначены для бестраншейной прокладки коммуникаций с заданным углом наклона прокладываемой трубы. Диаметр прокладываемых труб - от 500 мм до 1,86 м, допустимая длина проходки - до 150 м. Применение микротоннельной приставки, которой может быть укомплектована при необходимости установка, позволяет увеличить максимальный диаметр трубы до 3,5 м, а длину проходки до 300 м.

Установка хорошо подходит для прокладки безнапорных водопропускных труб и коллекторов под железными и автомобильными дорогами, так как исключает осадку грунта при выполнении работ и обеспечивает одной установкой прокладку труб различного диаметра и из различных материалов.

Также установка позволяет с помощью того же комплекта оборудования выполнять работы устройству защитного экрана при сооружении водопропускных труб отверстием до 7 метров с произвольной формой сечения (прямоугольные, арочные, овоидальные).

В состав установки БШМ входят следующие модули:

- базовый модуль;

- силовой модуль;

- стартовая направляющая;

- дополнительная направляющая.

Базовый модуль, как правило, включает в себя:

- дизельный двигатель с турбонадувом, электростартером и воздушным охлаждением;

- многоскоростную трансмиссию;

- гидравлический насос, приводящий в действие гидроцилиндры.

Силовой модуль включает в себя комплект гидроцилиндров, несущую раму, адаптер футляра, главную опору, роликовые или крюковые захваты.

Стартовая направляющая с рельсами для работы с 3-х метровыми трубами, дополнительная секция направляющих рельс для работы с 6-ти метровыми трубами.

Кроме этого, в зависимости от условий выполнения работ установка дополнительно укомплектовывается:

- приспособлением для подъема машины;

- шнеками необходимых диаметров;

- соответствующими режущими головками;

- переходниками;

- водяным уровнем или локационной системой;

- комплектом управляемой головки;

- установкой для приготовления и нагнетания бентонитового раствора;

- электрическим генератором.

Общий вид БШМ приведен на рисунке 5, а схема установки БШМ на рисунке 6.

Рисунок 5 - Установка горизонтального шнекового бурения

1 - стена карьера, 2 - буровая головка, 3 - отклоняющая головка, 4 - отклоняющий шарнир, 5 - шнек, 6 - обсадная труба, 7 - переходник толкателя обсадной трубы, 8 - толкатель обсадной трубы, 9 - буровая установка, 10 - силовой блок (гидравлические замки и гидроцилиндры), 11 - ограничитель обратного хода, 12 - главная опора, 13 - переходник опоры, 14 - удлинитель направляющей, 15 - зажимной патрон шпинделя, 16 - лопастной шнек для отвода породы, 17 - главная направляющая, 18 - ролики с крюками

Рисунок 6 - Схема установки для горизонтального бурения в котловане

7.2.5 Микротоннелепроходческие комплексы

В комплект поставки МПТК входит микрощитовая машина (ЩММ) с рабочим органом и комплектом оборудования для активного пригруза забоя, система транспорта и приемки разработанного грунта, силовая продавливающая установка, система управления и контроля положения МПТК в пространстве, стартовое и конечное уплотнения, монтируемые на стенках стартового и приемного котлованов, установка для приготовления и нагнетания бентонитового или пенораствора, коммуникационные шланги, кабели. На стройплощадках МПТК комплектуются компрессорными установками и рабочим инструментом. Общий вид МПТК приведен на рисунке 7.

Рисунок 7 - Микротоннельный комплекс

В зависимости от способа транспортировки грунта из забоя рекомендуется применять следующие МПТК:

- в неустойчивых водонасыщенных средне- и крупнозернистых песках, песчано-гравелистых грунтах, вплоть до скальных по ГОСТ 25100, следует применять МПТК с гидропригрузом щита;

- в связных нескальных, водонасыщенных илистых грунтах по ГОСТ 25100 МПТК с грунтовым пригрузом. При повышении содержания песчано-гравелистых фракций в грунтовом массиве рекомендуется использовать грунтопригруз с добавкой пенореагента или бентонита. Общая схема ЩММ приведена на рисунке 8.

1 - рабочий орган, 2 - режущий инструмент, 3 - дробильное пространство, 4 - отверстие для подачи воды, 5 - главный подшипник, 6 - силовой привод, 7 - прокладка, 8 - домкрат управления, 9 - транспортирующий трубопровод, 10 - питающий трубопровод, 11 - лазерная мишень, 12 - лазерный луч, 13 - байпас, 14 - вентили

Рисунок 8 - Конструкция щитовой микромашины

7.2.6 При выполнении работ по устройству водопропускных труб методом продавливания в качестве продавливающего оборудования могут использоваться силовые модули БШМ или МПТК, а также специализированные установки, включающие в себя домкратные станции и направляющие.

8 Порядок производства работ по бестраншейной прокладке водопропускных труб

8.1 Подготовительные работы

В период подготовительных работ следует выполнить:

- подготовку строительной площадки к работам, в том числе ограждение рабочих участков, устройство проездов для транспорта и проходов для персонала, устройство временных бытовок, складов, навесов;

- подводку инженерных коммуникаций (водопровод, электроэнергия и т.д.);

- перекладку существующих инженерных коммуникаций, препятствующих сооружению стартового и приемного котлованов;

- геодезическую разбивку и выноску в натуру оси трубы, габаритов стартового и приемного котлованов, маркшейдерскую разметку оси трубы или защитного экрана на стене стартового котлована по 5.1;

- устройство стартового и приемного котлованов (площадок) по 8.1.2;

- устройство в стартовом котловане основания из железобетонных плит и установку упора по 8.1.3;

- доставку, размещение, подключение и проверку технологического оборудования, локационных и контрольных систем по 8.1.4;

- доставку и складирование необходимых материалов и изделий;

- подготовить общий и специальные журналы работ по РД-11-05 [17], в которых следует указывать время начала и окончания вида работ, основные технические характеристики используемого оборудования и материалов, фиксировать данные о режимах и расходе бентонитового раствора, отклонения от требований ППР и технологического регламента и вызвавшие их причины.

8.1.1 Подготовка рабочих котлованов и площадок

8.1.1.1 Наличие и организация необходимых строительных площадок, их количество, местоположение, размеры и планировка, а также геодезическая привязка рабочих котлованов, их размеры и высотные отметки должны быть приведены в разделе ПОС проектной документации. Все работы по подготовке строительных площадок и котлованов, организации производства строительно-монтажных работ должны выполняться в соответствии с требованиями ГОСТ 32867.

8.1.1.2 Для монтажа технологического оборудования бестраншейной прокладки водопропускной трубы, демонтажа оборудования после проходки насыпи, и обустройства оголовков трубы и русла водотока, следует сооружать стартовые и приемные котлованы (площадки).

До начала работ по устройству рабочих котлованов (площадок) должна быть выполнена корчевка кустарника, выравнивание и планировка площадок бульдозерами. Зона монтажа должна быть не менее 10 м в каждую сторону от оси трубы. При планировке площадок следует обеспечить уклон поверхности для стока воды.

Русло водотока со стороны входного оголовка на расстоянии не менее 1,5 м от контура котлована (площадки) следует перекрыть грунтом и отвести воду во временное русло или выполнить обваловывание котлована (площадки) в соответствии с правилами [18]. Запрещается выполнять работы по устройству и реконструкции водопропускных труб при наличии в русле наледи, а также во время паводка, ледохода, карчехода.

В зависимости от вида грунтов и местных условий при устройстве котлованов (площадок) могут применяться следующие машины: одноковшовые экскаваторы, оборудованные обратной лопатой с емкостью ковша от 0,15 до 0,65 м , бульдозеры и погрузчики. Зачистка дна котлована может выполняться вручную.

, бульдозеры и погрузчики. Зачистка дна котлована может выполняться вручную.

8.1.1.3 В плотных необводненных грунтах при глубине до 1,5 м котлованы устраиваются с отвесными стенками без крепления. При более слабых грунтах по ГОСТ 33063 и ГОСТ 25100 и большей глубине котлована откосы стенок уполаживаются. Наибольшую крутизну откосов котлованов, устраиваемых без крепления в нескальных грунтах выше уровня грунтовых вод, следует принимать в соответствии с таблицей 4.

При напластовании различных видов грунтов, крутизну откосов для всех пластов следует назначать по наиболее слабому виду грунта.

8.1.1.4 Котлованы следует предохранять от затопления водой. Для их устройства при отметках ниже уровня грунтовых вод проектом должно быть предусмотрено устройство водоотлива, а при слабых водонасыщенных грунтах - шпунтовое ограждение.

Таблица 4

|

Вид грунтов |

Крутизна откоса (отношение его высоты к заложению) при глубине котлована, м, не более |

||

|

1,5 |

3,0 |

5,0 |

|

|

Насыпные неслежавшиеся |

1:0,67 |

1:1 |

1:1,25 |

|

Песчаные |

1:0,50 |

1:1 |

1:1 |

|

Супесчаные |

1:0,25 |

1:0,67 |

1:0,85 |

|

Суглинистые |

1:0 |

1:0,50 |

1:0,75 |

|

Глинистые |

1:0 |

1:0,25 |

1:0,50 |

|

Лессовые |

1:0 |

1:0,50 |

1:0,50 |

|

Примечание - К неслежавшимся насыпным относятся грунты с давностью отсыпки до двух лет для песчаных и до пяти лет для пылевато-глинистых грунтов. |

|||

8.1.1.5 При разработке котлована в зимних условиях необходимо принимать меры против промерзания грунта по одному из следующих способов:

- утепление грунта вспашкой на глубину не менее 35 см с последующим боронованием на глубину от 10 до 15 см;

Примечание - Применяется осенью для предохранения грунта от промерзания в случае, когда разработка котлована планируется на зимний период времени.

- укрытие поверхности грунта утепляющими материалами толщиной слоя не менее 10 см;

Примечание - В качестве утепляющих материалов допускается применять опилки, маты, солому и др.

- утепление снегозадержанием.

Примечание - Утепление снегозадержанием включает установку снегозадерживающих щитов, устройство валов из снега толщиной не менее 80 см. Применяется для приостановки дальнейшего промерзания грунта.

8.1.1.6 Грунт из котлована должен удаляться в отвал на расстояние, исключающее обрушение стенок котлована.

8.1.1.7 Дно котлована должно быть выровнено согласно проектному уклону. При наличии текучих и текуче-пластичных глинистых грунтов по ГОСТ 25100 в дно котлована следует втрамбовывать слои щебня не менее 10 см с предварительным удалением верхнего разжиженного слоя грунта.

В водонасыщенных мелких и пылеватых песчаных грунтах дно котлована должно уплотняться с обязательным втрамбовыванием слоя щебня толщиной не менее 10 см.

Котлованы в нескальных связных грунтах по ГОСТ 25100 должны разрабатываться с недобором до проектной отметки на величину от 0,1 до 0,2 м. Окончательная планировка и зачистка дна должна производиться непосредственно перед установкой в котлован технологического оборудования. Допуски по подготовленному основанию в профиле должны быть не более 10 мм, а в плане - не более 30 мм.

При проходке длинных участков рекомендуется устраивать бетонное основание котлована.

8.1.1.8 Для въезда в котлован строительной техники должно быть выполнено устройство пандуса с уклоном до 0,1. Пандус должен иметь покрытие из втрамбованного в грунт щебня или дорожных плит по ГОСТ 21924.0. Конструкция пандуса должна быть указана в ППР.

Готовый котлован должен быть освидетельствован и принят комиссией с представителем заказчика с составлением акта на скрытые работы.

8.1.2 Устройство ограждающих и вспомогательных конструкций

8.1.2.1 Обустройство строительных площадок у стартового и приемного котлованов должно соответствовать выбранному типу технологического оборудования для бестраншейной прокладки и обеспечивать выполнение технологических процессов, предусмотренных проектом.

Обустройство стартового котлована следует выполнять в соответствии с ППР, утвержденным главным инженером строительной организации.

8.1.2.2 Вертикальные стенки котлована (как правило, рабочая поверхность откоса насыпи и задняя стенка котлована) должны быть укреплены шпунтовым ограждением. Основание под направляющие для бурения должно быть выполнено из монолитного бетона или сборных железобетонных плит.

8.1.2.3 Для восприятия осевого усилия от оборудования во время задавливания трубы необходимо произвести устройство упора. При производстве работ в котловане глубиной более 1,5 м, стенки которого сложены прочными грунтами, упором может служить задняя стенка котлована, усиленная железобетонной плитой. При производстве работ на открытой площадке или в котловане глубиной до 1,5 м или стенки которого сложены слабыми грунтами, должен быть сооружен прямоугольный железобетонный упор. Упор должен быть рассчитан на давление буровой машины и иметь двукратный расчетный запас прочности. Между упорной пластиной направляющих буровой машины и упором (упорной стеной) должна использоваться стальная распределительная пластина. Размеры пластины и ее толщина должны быть определены расчетом и указаны в ППР.

8.1.2.4 Рабочая стенка (откос насыпи) приемного котлована должна быть укреплена от возможного обрушения в процессе бурения. Укрепление может быть выполнено инъектированием грунта или шпунтовым ограждением.

8.1.3 Монтаж бурового оборудования

8.1.3.1 После доставки контейнеров с оборудованием на строительную площадку, производится монтаж и установка всех элементов комплекса, подводятся технологические шланги, коммуникации и кабели, монтируется лазерная установка с мишенью для ведения бурения и доставляются секции прокладываемых труб с размещенными в них секциями транспортных трубопроводов при гидротранспорте и пневмотранспорте грунта или секциями шнекового конвейера.

8.1.3.2 Монтируются направляющие для установки домкратной станции или бурошнекового оборудования с тщательной выверкой их положения и уклона. Допускается использование досок для выравнивания направляющих согласно проектному уклону.

8.1.3.3 Домкратная станция устанавливается и корректируется по лучу лазера с фиксацией путем заливки быстросхватывающего раствора между опорной плитой домкратной станции и задним упором котлована. При необходимости на передней стенке котлована устанавливается и закрепляется стартовое уплотнение, конструкция которого выбирается в зависимости от величины гидростатического давления грунтовых вод.

8.1.3.4 В зависимости от типа системы удаления грунта устанавливается соответствующее оборудование:

- при гидротранспорте - грязевой насос и циркуляционная система;

- при пневмотранспорте - циркуляционная система;

- при шнековом транспорте - бадья или другое оборудование для удаления грунта.

8.1.3.5 Осуществляется монтаж системы приготовления и подачи бентонитового раствора к насадкам нагнетания для уменьшения сопротивления продавливанию и предотвращения осадок поверхности. Состав бентонитового раствора следует подбирать в лабораторных условиях в зависимости от конкретных инженерно-геологических условий проходки.

8.1.3.6 Монтируется буровое или микротоннельное оборудование с подключением к соответствующим шлангам и кабелям. Производится проверка функционирования рабочего органа, гидроцилиндров домкратной станции, системы подачи бентонитового раствора и системы измерений. По результатам проверки составляется акт освидетельствования комплекса, комиссией, назначенной приказом руководителя организации.

8.2 Прокладка труб методом шнекового бурения

8.2.1 На стройплощадке производится подготовка пилотной секции прокладываемой трубы или футляра в соответствии с техническим руководством БШМ, на нее монтируется разбрызгиватель бентонитового раствора. Шнек с режущей и управляемой головками помещаются внутрь секции тубы или футляра так, чтобы хвостовик шнека с внутренним шестигранным соединением (мама) находился снаружи трубы или футляра для облегчения присоединения его к патрону машины. Последующие секции трубы готовятся аналогичным образом, чтобы хвостовик шнека с внутренним шестигранным соединением находился снаружи трубы или футляра для облегчения соединения секций шнека в котловане.

8.2.2 Рекомендуется использовать полноразмерные шнеки. При соответствующем обосновании допускается использование шнеков меньшего диаметра вслед за пилотным полноразмерным шнеком. Диаметр шнеков не должен быть меньше чем  диаметра полноразмерного пилотного шнека.

диаметра полноразмерного пилотного шнека.

8.2.3 Производится установка и соединение пилотной секции и БШМ в соответствии с техническим руководством БШМ.

8.2.4 Выполняется первоначальное забуривание при низкой скорости вращения режущей головки и низком давлении БШМ. После заглубления пилотной секции на 3 метра машина останавливается и производится проверка положения трубы в плане и профиле.

Отклонение в профиле от проектного не должно превышать:

-

а) ±20 мм при диаметре сооружаемой водопропускной трубы до 1000 мм;

-

б) ±30 мм при диаметре сооружаемой водопропускной трубы от 1000 до 1400 мм;

-

в) ±50 мм при диаметре сооружаемой водопропускной трубы свыше 1400 мм.

Отклонение положения в плане допускается не более 100 мм.

В случае отклонения от заданного направления свыше указанных величин, производится извлечение пилотной секции и забуривание вновь.

8.2.5 После заглубления первой секции производится остановка подачи и удаление грунта вращением шнека. При работе в песках и других неустойчивых породах грунт не удаляется во избежание появления пустот и просадок на поверхности. Отсоединяется шнек, и машина переводится по направляющей назад. Устанавливается следующая секция трубы со шнеком, который стыкуется с предыдущим, далее монтируется стык труб и выполняется соединение с машиной. На установленную секцию монтируется бентонитопровод и водяной уровень (при использовании).

8.2.6 После завершения процесса бурения и выхода режущей головки в приемный котлован производится демонтаж и удаление режущей головки. Далее шнеки втягиваются машиной внутрь проложенной трубы при медленном нормальном вращении на величину секции и извлекаются в стартовом котловане. После чего операция повторяется до полного извлечения шнеков.

В случае невозможности демонтажа и извлечения режущей головки в приемном котловане, допускается извлечение шнеков с присоединенной режущей головкой без вращения в соответствии с техническим руководством конкретной БШМ и конструкцией режущей головки.

8.3 Прокладка труб методом микротоннелирования

8.3.1 После проверки герметичности стартового уплотнения и работоспособности лазерной установки приводится в действие система транспортировки грунта, выбирается направление движения рабочего органа ЩММ и включается его привод на максимум оборотов с последующей регулировкой. Регулировка числа оборотов выполняется в зависимости от грунтовых условий при наблюдении за величиной крутящего момента.

8.3.2 Продвижение ЩММ с прицепными элементами и секциями прокладываемой трубы должно выполняться путем включения и выключения домкратных гидроцилиндров с последующим переводом их в автоматический режим.

Перед началом каждого продвижения ЩММ, прицепных элементов и очередных секций прокладываемой трубы необходимо выполнить следующие операции:

- подготовить к работе транспортный трубопровод по схеме, конкретной для каждого вида МТПК;

- через центральное отверстие нажимной плиты пропустить и состыковать стандартные отрезки рукавов и кабелей;

- включить систему транспортировки грунта и привод рабочего органа ЩММ;

- выполнить проверку функций приема луча лазерной мишенью.

По мере продвижения ЩММ следует выполнять пристыковку очередных секций трубы к ранее смонтированным.

8.3.3 Продвижение ЩММ и продавливание секций труб должно выполняться при одновременной работе аппаратуры системы маркшейдерского контроля и постоянном наблюдении на мониторе за положением луча лазера на мишени и регистрируемых на мониторе данных о длине прокладки секции, позиции по высоте центра машины относительно проектного положения, задаваемого лучом лазера, времени проведения технологических операций.

Отклонение в положении ЩММ в профиле от проектного не должно превышать:

-

а) ±30 мм при диаметре сооружаемой водопропускной трубы от 1000 до 1400 мм;

-

б) ±50 мм при диаметре сооружаемой водопропускной трубы свыше 1400 мм.

Отклонение положения ЩММ в плане допускается не более 100 мм.

8.3.4 Пустоты между наружной поверхностью секций трубы и грунтом не допускаются. Должен вестись непрерывный контроль соответствия фактического объема разрабатываемого грунта в забое его геометрическому объему.