ИТС 30-2017 Переработка нефти

ИТС 30-2017

ИНФОРМАЦИОННО-ТЕХНИЧЕСКИЙ СПРАВОЧНИК ПО НАИЛУЧШИМ ДОСТУПНЫМ ТЕХНОЛОГИЯМ

Переработка нефти

Oil refining

Дата введения 2018-05-01

Введение

Настоящий информационно-технический справочник по наилучшим доступным технологиям "Переработка нефти" (далее - справочник) содержит информацию:

-

а) об области его применения;

-

б) о нефтеперерабатывающей отрасли промышленности в Российской Федерации;

-

в) о технологических процессах, применяемых в настоящее время на предприятиях переработки нефти в Российской Федерации;

-

г) о текущих уровнях эмиссий в окружающую среду на предприятиях переработки нефти в Российской Федерации;

-

д) о наилучших доступных технологиях в нефтеперерабатывающей промышленности Российской Федерации;

-

в)* о перспективных технологиях.

_______________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Основными законодательными документами, использовавшимися при разработке справочника, являются:

Предисловие

Цели, основные принципы и порядок разработки справочника установлены постановлением Правительства Российской Федерации от 23.12.2014 N 1458 "О порядке определения технологии в качестве наилучшей доступной технологии, а также разработки, актуализации и опубликования информационно-технических справочников по наилучшим доступным технологиям".

Статус документа

Настоящий справочник является документом по стандартизации.

Информация о разработчиках

Справочник разработан технической рабочей группой "Переработка нефти" (ТРГ 30,) состав которой утвержден приказом Росстандарта от 17 марта 2016 г. N 270 (в редакции приказа Росстандарта от 12 мая 2016 г. N 564).

Перечень организаций и их представителей, принимавших участие в разработке справочника, приведен в разделе "Заключительные положения и рекомендации".

Справочник представлен на утверждение Бюро наилучших доступных технологий (Бюро НДТ) (www.burondt.ru).

Краткая характеристика

Справочник содержит описание применяемых при переработке нефти технологических процессов, оборудования, технических способов, методов, в том числе позволяющих снизить негативное воздействие на окружающую среду, водопотребление, повысить энергоэффективность, ресурсосбережение. Среди описанных технологических процессов, оборудования, технических способов, методов определены решения, являющиеся наилучшими доступными технологиями (НДТ). Для НДТ в справочнике установлены соответствующие ей технологические показатели.

Взаимосвязь с международными, региональными аналогами

Справочник разработан на основе справочника Европейского союза по наилучшим доступным технологиям "Наилучшие доступные технологии (НДТ). Справочный документ для переработки нефти и газа" (Best Available Techniques (ВАТ) Reference Document For The Refining Of Mineral Oil And Gas) с учетом особенностей переработки нефти в Российской Федерации.

Сбор данных

Информация о технологических процессах, оборудовании, технических способах, методах, применяемых при переработке нефти в Российской Федерации, была собрана в процессе разработки справочника в соответствии с Порядком сбора данных, необходимых для разработки информационно-технического справочника по наилучшим доступным технологиям и анализа приоритетных проблем отрасли, утвержденным приказом Росстандарта от 23 июля 2015 г. N 863.

Взаимосвязь с другими справочниками НДТ

Взаимосвязь настоящего справочника с другими справочниками, разрабатываемыми в соответствии с распоряжением Правительства Российской Федерации от 31 октября 2014 года N 2178-р [56], приведена в разделе "Область применения".

Информация об утверждении, опубликовании и введении в действие

Справочник утвержден приказом Росстандарта от 14 ноября 2017 г. N 2424.

Справочник введен в действие с 1 мая 2018 г., официально опубликован в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

Область применения

Справочник распространяется на следующие основные виды деятельности в соответствии с кодами ОКС: 75.020:

-

а) переработка нефти;

-

б) оборудование для переработки нефти;

-

в) устройства для хранения нефти;

-

г) распределительные устройства.

Справочник также распространяется на процессы, связанные с основными видами деятельности, которые могут оказать влияние на объемы эмиссий или масштабы загрязнения окружающей среды:

-

а) производственные процессы;

-

б) методы предотвращения и сокращения воздействий на окружающую среду и образования отходов.

В этом документе не рассматриваются следующие виды деятельности:

-

а) разведка и добыча сырой нефти и природного газа;

-

б) транспортировка сырой нефти и природного газа;

-

в) производство биотоплива;

-

г) маркетинг и сбыт продукции;

-

д) вопросы, касающиеся исключительно обеспечения промышленной безопасности или охраны труда.

Дополнительные виды деятельности при переработке нефти и соответствующие им справочники (названия справочников даны в редакции распоряжения Правительства Российской Федерации от 31 октября 2014 года N 2178-р [56]) приведены в таблице ниже.

Таблица 1 - Дополнительные виды деятельности при переработке нефти и соответствующие им справочники НДТ

|

Вид деятельности |

Соответствующий справочник НДТ |

|

Методы очистки сточных вод, направленные на сокращение сбросов металлов в водные объекты |

Очистка сточных вод при производстве продукции (товаров), выполнении работ и оказании услуг на крупных предприятиях |

|

Промышленные системы охлаждения, например градирни, пластинчатые теплообменники |

Промышленные системы охлаждения |

|

Хранение и обработка материалов |

Сокращение выбросов загрязняющих веществ, сбросов загрязняющих веществ при хранении и складировании товаров (грузов) |

|

Обращение с отходами |

Утилизация и обезвреживание отходов (кроме обезвреживания термическим способом (сжигание отходов) |

|

Размещение отходов производства и потребления |

|

|

Выработка пара и электроэнергии на тепловых станциях |

Сжигание топлива на крупных установках в целях производства энергии |

|

Вопросы производственно-экологического контроля |

Общие принципы производственного экологического контроля и его метрологического обеспечения |

1 Общая информация о нефтеперерабатывающей отрасли промышленности

1.1 Современное состояние нефтеперерабатывающей отрасли

На сегодняшний день экономика России находится под жестким влиянием сразу нескольких негативных факторов. Прежде всего, это низкая цена на нефть. В 2015 году нефть подешевела практически вдвое (рисунок 1.1). На рисунке представлены средние цены на нефть, в 2016 году показан расчетный показатель за 8 месяцев.

Рисунок 1.1 - Цена нефти марки BRENT, в долл. США

Продолжительный период низких цен на нефть может привести к дестабилизации перспектив страны-экспортера нефти. Буферные резервы сокращаются, и страна-экспортер нефти сталкивается с необходимостью резкого сокращения расходов. Любая страна, если она является экспортером нефти, в данных условиях находится в сложной макроэкономической ситуации с резким ухудшением условий торговли и ужесточением внешних финансовых условий.

Второе - это внешнее санкционное давление. Россия в результате санкционной политики США и стран ЕС отрезана от значительной части международных кредитных ресурсов и от рынка современных технологий.

Третье - это нестабильность и плохая предсказуемость глобальных рынков. В данных условиях обострились и структурные проблемы собственной экономики России.

В 2015 году по данным Росстата падение ВВП составило 3.7%. По оценке Минэкономразвития России, в первом полугодии 2016 года происходило последовательное замедление экономического спада. Снижение ВВП за первое полугодие 2016 года составило 0,9% к соответствующему периоду 2015 года.

Также Россия подверглась дополнительному снижению обменных курсов национальной валюты, в результате которого были ослаблены балансы компаний. Произошло резкое сокращение притока капитала, что и вызвало сжатие внутреннего спроса. По данным Минэкономразвития России инфляция на потребительском рынке в первом полугодии 2016 года составила 3,3%, а в 2015 году потребительские цены выросли на 8,5%. Несмотря на низкие цены на нефть, бензин подорожал в первом полугодии 2016 года на 2,3%. За годовой период в июне цены выросли на 6,8%.

Глобальный финансовый кризис, а также и очень частое использование санкций как оружия в экономической борьбе стран, вносит свои коррективы в развитие мировой экономики. По мнению МВФ, мировой рост в 2016 году будет невысоким, 3,2%, что в целом соответствует темпам 2015 года. Прогнозируется, что в 2017 году и в последующий период темпы восстановления повысятся за счет стран с формирующимся рынком. В странах с развитой экономикой темпы роста, по прогнозу, будут оставаться невысокими, на уровне фактических темпов 2015 года.

В России функционирует 33 крупных НПЗ (переработка свыше 1 млн. тонн) и порядка 200 мини-НПЗ. Кроме того, ряд ГПЗ (ООО "Газпром добыча Астрахань", ООО "Газпром переработка" - завод по стабилизации конденсата им.В.С.Черномырдина (Сургутский ЗСК)) также занимаются переработкой жидких фракций (конденсата). При этом имеет место высокая концентрация производства - в 2010 г. 87%, в 2015 году - 80% всей первичной переработки жидких углеводородов (УВ) осуществлялось на НПЗ, входящих в состав 8 вертикально-интегрированных нефтегазовых компаний.

Крупные заводы России, в основном, имеют длительные сроки эксплуатации: количество предприятий, пущенных в эксплуатацию более 60 лет назад - максимальное (рисунок 1.2). Большинство нефтеперерабатывающих заводов на территории России были построены в первые два десятилетия после Великой Отечественной войны: с 1945 по 1965 годы было введено 16 заводов, около половины из ныне действующих. С того времени многие из них были модернизированы и расширены.

Рисунок 1.2 - Сроки эксплуатации российских НПЗ

Объем переработки нефти и газового конденсата в 2015 г. составил 282,4 млн тонн, в том числе газового конденсата 18,7 млн. тонн, при этом было произведено: бензина - 39,2 млн тонн, керосина - 9,5 млн тонн, дизтоплива - 76,1 млн тонн (рисунок 1.3).

Самые крупные переработчики газового конденсата: ООО "НОВАТЭК-Усть-Луга" - 6,7 млн. тонн, ОАО "Газпром нефтехим Салават" - 4,0 млн. тонн, ООО "Газпром переработка", Сургутский ЗСК - 3,1 млн. тонн, ООО "Газпром добыча Астрахань" - 2,1 млн. тонн, АО "Газпромнефть-Омский НПЗ" - 1,4 млн. тонн, ОАО "ТАИФ-НК" - 0,9 млн. тонн. Распределение объема переработки нефти и газового конденсата в 2015 году по компаниям РФ представлено на рисунке 1.4.

Рисунок 1.3 - Переработка нефти и газового конденсата и производство основных нефтепродуктов в РФ, млн тонн

Результаты сбора данных от предприятий для разработки справочника, включая заполненные анкеты и результаты консультационной и информационной деятельности ТРГ 30, представлены в таблице 1.1 и на рисунке 1.4. Мощность нефтеперерабатывающих предприятий варьируется в пределах от 47 млн т/год и до 2 тыс т/год.

Рисунок 1.4 - Переработка нефти и газового конденсата по компаниям РФ в 2015 году, млн тонн

Таблица 1.1 - Мощность нефтеперерабатывающих предприятий, принявших участие в анкетировании

|

N п/п |

Шифр предприятия |

Проектная мощность, т/год |

Установленная мощность, т/год |

Фактическая мощность, т/год |

|

30-01-45-01 |

220 |

12040000 |

10800000 |

|

|

30-15-13-01 |

2205 |

31374550 |

29920374 |

|

|

30-01-30-01 |

11368,2 |

19500 |

3749801 |

|

|

30-01-46-01 |

16800 |

2820000 |

2872540,293 |

|

|

30-13-05-01 |

185500 |

6250000 |

6250000 |

|

|

30-01-28-01 |

275242 |

12200200 |

12200200 |

|

|

30-02-36-01 |

541750 |

370397 |

168600 |

|

|

30-09-06-01 |

2006600 |

18350800 |

13329739 |

|

|

30-03-08-01 |

2500000 |

5980000 |

5980000 |

|

|

30-12-14-01 |

2500000 |

2230 |

2140,3 |

|

|

30-02-11-01 |

5213000 |

3300000 |

3000000 |

|

|

30-03-04-01 |

5500000 |

17203592 |

14822151 |

|

|

30-01-35-01 |

6760000 |

10988900 |

7343654 |

|

|

30-01-42-01 |

7000000 |

32435300 |

31628028 |

|

|

30-02-19-01 |

11368,2 |

17368200 |

12584682 |

|

|

30-01-47-01 |

8000000 |

287013 |

274561 |

|

|

30-01-41-01 |

8477762 |

12000000 |

12000000 |

|

|

30-01-29-01 |

12000000 |

8000 |

7093 |

|

|

30-01-40-01 |

12000000 |

- |

- |

|

|

30-14-01-01 |

12040000 |

14542000 |

12425374,13 |

|

|

30-03-07-01 |

13670000 |

- |

- |

|

|

30-01-32-01 |

14542000 |

699700 |

6143000 |

|

|

30-03-15-01 |

15700000 |

531416 |

||

|

30-03-09-01 |

16068200 |

25453650 |

21832627,68 |

|

|

30-02-24-01 |

19600000 |

15000000 |

12599077,93 |

|

|

30-02-21-01 |

21200000 |

10280722 |

10026636 |

|

|

30-01-37-01 |

25380000 |

7000000 |

6103399,005 |

|

|

30-03-02-01 |

32006850 |

- |

- |

|

|

30-01-31-01 |

- |

317 |

317 |

|

|

30-01-34-01 |

- |

15543 |

9781,852 |

|

|

30-01-44-01 |

- |

8500000 |

8500000 |

Распределение мощностей НПЗ, принявших участие в анкетировании, представлено на рисунке 1.5.

Рисунок 1.5 - Распределение мощностей НПЗ, принявших участие в анкетировании

По итогам 2015 г. лидером по объему первичной нефтепереработки является ПАО "НК "Роснефть" - 75,1 млн. тонн (50,8 млн. тонн в 2010 году) (26,6% от общероссийского (20,3% в 2010 году)). Значительные объемы нефти перерабатывают заводы ПАО "ЛУКОЙЛ" - 41,8 млн. тонн (45,2 млн тонн в 2010 году), группы ПАО "Газпром" - 44,0 млн. тонн (35,6 млн тонн в 2010 году), ОАО "Сургутнефтегаз" - 18,7 млн. тонн (21,2 млн. тонн в 2010 году) и ПАО АНК "Башнефть" - 19,3 млн. тонн (21,2 млн тонн в 2010 году)

Крупнейшими в РФ заводами по объему первичной нефтепереработки в 2015 году являются: АО "Газпромнефть-Омский НПЗ" - 20,9 млн. тонн, ООО ПО "Киришинефтеоргсинтез" (ОАО "Сургутнефтегаз") - 18,7 млн. тонн. Мини-НПЗ переработали 8,4 млн. тонн в 2015 году.

За последние 5 лет были введены в эксплуатацию (или значительно реконструированы) следующие новые НПЗ: АО "Танеко" - объем переработки в 2015 году - 8,7 млн. тонн, ЗАО "Антипинский НПЗ" - объем переработки в 2015 году - 8,1 млн. тонн, ООО "Афипский НПЗ" - объем переработки в 2015 году - 5,8 млн. тонн, ОАО "Новошахтинский завод нефтепродуктов" - объем переработки в 2015 году - 3,2 млн. тонн, ООО "Яйский НПЗ" - объем переработки в 2015 году - 3,0 млн. тонн, ООО "Ильский НПЗ" - объем переработки в 2015 году - 2,9 млн. тонн.

При этом объем переработки нефтяного сырья в 2015 году по сравнению с 2010 г. увеличился на 13,5%, что при росте глубины переработки нефти привело к выпуску значительного количества нефтепродуктов высокого качества.

Так, глубина переработки нефти в 2015 году составила 74,2% за счет мероприятий по модернизации технологической оснащенности российских НПЗ, реализуемых в рамках четырехсторонних соглашений. По сравнению с 2010 годом рост глубины переработки нефти составил 3,2% (рисунок 1.6).

Рисунок 1.6 - Глубина переработки нефти в % и объем переработки нефти в РФ, млн. тонн

В таблице 1.2 представлена глубина переработки нефти и объем переработки нефти по НПЗ РФ в 2015 году.

Таблица 1.2 - Глубина переработки нефти и объем переработки нефти по НПЗ РФ в 2015 году

|

Наименование предприятия |

Глубина переработки, % 2015 год |

Объем переработки, млн. тонн 2015 год |

|

Итого по России |

74,2 |

282,4 |

|

Итого по НПЗ |

73,9 |

0,0 |

|

ПАО "НК "Роснефть" |

70,1 |

75,1 |

|

ООО "РН - Комсомольский НПЗ" |

62,83 |

7,0 |

|

ООО "РН - Туапсинский НПЗ" |

55,0 |

9,6 |

|

АО "Сызранский НПЗ" |

68,9 |

6,5 |

|

АО "Новокуйбышевский НПЗ" |

71,0 |

8,3 |

|

АО "Куйбышевский НПЗ" |

61,1 |

6,1 |

|

АО "Ачинский НПЗ ВНК" |

66,3 |

6,3 |

|

АО "Ангарская НХК" |

83,1 |

9,1 |

|

ЗАО "Рязанская НПК" |

68,5 |

16,2 |

|

ПАО "Саратовский НПЗ" |

72,02 |

6,1 |

|

ПАО "АНК "Башнефть" |

85,8 |

19,3 |

|

Филиал "Башнефть-Новойл" |

88,4 |

6,4 |

|

Филиал "Башнефть-Уфанефтехим" |

94,7 |

7,9 |

|

Филиал "Башнефть-УНПЗ" |

68,3 |

5,0 |

|

ПАО "ЛУКОЙЛ" |

79,4 |

41,8 |

|

ООО "ЛУКОЙЛ-Волгограднефтепереработка" |

90,6 |

12,6 |

|

ООО "ЛУКОЙЛ-Пермьнефтеоргсинтез" |

85,0 |

11,3 |

|

ООО "ЛУКОЙЛ-Ухтанефтепереработка" |

68,1 |

3,4 |

|

ООО "ЛУКОЙЛ-Нижегороднефтеоргсинтез" |

68,2 |

14,6 |

|

ОАО "Сургутнефтегаз" |

58,3 |

18,7 |

|

ООО ПО "Киришинефтеоргсинтез" |

58,3 |

18,7 |

|

ПАО "Газпром нефть" |

85,1 |

31,9 |

|

АО "Газпромнефть-Омский НПЗ" |

91,7 |

20,9 |

|

АО "Газпромнефть-МНПЗ" - Москва |

72,7 |

11,0 |

|

ПАО "Газпром" |

91,8 |

5,6 |

|

ООО "Газпром добыча Астрахань" |

81,0 |

2,0 |

|

ООО "Газпром переработка", ОАО "Сургутский завод стабилизации конденсата" |

97,7 |

3,2 |

|

ООО "Газпром переработка", Уренгойский ЗПКТ |

100,0 |

0,3 |

|

ООО "Газпром добыча Ямбург" |

100,0 |

0,0 |

|

ООО "Газпром нефтехим Салават" |

84,3 |

6,5 |

|

ЗАО "Краснодарский НПЗ-Краснодарэконефть" |

55,0 |

1,7 |

|

ОАО "ТАИФ-НК" |

71,9 |

8,4 |

|

АО "ФортеИнвест" |

72,2 |

5,5 |

|

ОАО "Орскнефтеоргсинтез" |

72,2 |

5,5 |

|

АО "ННК" |

74,2 |

4,2 |

|

АО "ННК-Хабаровский НПЗ" |

74,2 |

4,2 |

|

ОАО "НГК "Славнефть" |

65,8 |

15,3 |

|

ОАО "Славнефть - ЯНОС" |

65,8 |

15,3 |

|

ПАО "НОВАТЭК" |

99,6 |

6,7 |

|

ООО "НОВАТЭК-Усть-Луга" |

99,6 |

6,7 |

|

ООО "Афипский НПЗ" |

55,6 |

5,8 |

|

ООО "Яйский НПЗ" |

58,1 |

3,0 |

|

АО "Антипинский НПЗ" |

50,1 |

8,1 |

|

ООО "Марийский НПЗ" |

84,4 |

1,6 |

|

ОАО "Новошахтинский завод нефтепродуктов" |

97,8 |

3,2 |

|

АО "ТАНЕКО" |

74,1 |

8,7 |

|

ОАО "Ярославский НПЗ имени Д.И.Менделеева" |

61,4 |

0,1 |

|

ООО "Ильский НПЗ" |

52,2 |

2,9 |

|

Мини НПЗ |

8,4 |

В соответствии с четырехсторонними соглашениями (между нефтяными компаниями, ФАС России, Ростехнадзором и Росстандартом), нефтяные компании в части исполнения обязательств по модернизации нефтеперерабатывающих производств взяли на себя обязательства по модернизации 135 установок вторичной переработки нефти, в том числе: углубляющих процессов - 26 установок (каталитический крекинг - 9 установок, гидрокрекинг - 17 установок), облагораживающих процессов - 98 установок (изомеризация - 19 установок, каталитический риформинг - 21 установка, алкилирование - 7 установок, производство МТБЭ - 5 установок, гидроочистка бензина каталитического крекинга - 9 установок, гидроочистка дизельного топлива - 37 установок), 11 установок по переработке нефтяных остатков.

В 2011 году было введено в эксплуатацию и модернизировано 6 установок (план 5 установок), в 2012 - 15 установок (план 15 установок), в 2013 году - 13 установок (план - 13 установок). Срок ввода в эксплуатацию установки каталитического риформинга с непрерывной регенерацией катализатора CCR на Новокуйбышевском НПЗ (ПАО "НК "Роснефть") перенесен с 2013 г. на 2014 г.

В 2014 году было введено в эксплуатацию и модернизировано 13 установок (план 13 установок), в том числе установка гидроочистки дизельного топлива на Ярославском НПЗ (ОАО "НГК "Славнефть") реконструирована сверх плана, установка изомеризации на "Орскнефтеоргсинтез" (ЗАО "ФортеИнвест") мощностью 300 тыс. тонн в год - ранее планового срока ввода в эксплуатацию (2015 г.), а также введена установка низкотемпературной изомеризации ПГИ-ДИГ 280 мощностью 280 тыс. т/год и каталитического риформинга с непрерывной регенерацией катализатора мощностью 1245 тыс. т/год по секции гидроочистки и 1200 тыс. т/год по секции риформинга на Новокуйбышевском НПЗ.

Не введены в установленный срок следующие технологические установки:

-

а) гидроочистки дизельного топлива - на ООО "ЛУКОЙЛ - Пермнефтеоргсинтез";

-

б) гидроочистки дизельного топлива - на Антипинском НПЗ (ЗАО "Антипинский НПЗ").

В 2015 году из 27 установок вторичной переработки нефти пуско-наладочные работы закончены на 10 установках, запланированных к вводу в эксплуатацию в 2015 году:

-

а) производство МТБЭ мощностью 42 тыс. тонн в год на АО "Ангарская НХК" (ПАО "НК "Роснефть");

-

б) гидроочистка дизельного топлива после реконструкции (2 этап) на ОАО "Орскнефтеоргсинтез" (ЗАО "ФортеИнвест");

-

в) гидроочистка дизельного топлива после реконструкции ОАО "ТАИФ-НК";

-

г) алкилирование мощностью 367 тыс. тонн в год на "Нижегороднефтеоргсинтез" ПАО "ЛУКОЙЛ";

-

д) каталитический крекинг мощностью 2000 тыс. тонн в год на ООО "ЛУКОЙЛ - Нижегороднефтеоргсинтез";

-

е) гидроочистка бензина каталитического крекинга мощностью 1100 тыс. тонн в год на ООО "ЛУКОЙЛ - Нижегороднефтеоргсинтез";

-

ж) каталитический крекинг после реконструкции с увеличением мощности на 300 тыс. тонн в год на АО "Газпромнефть - Омский НПЗ"

-

з) гидроочистка дизельного топлива мощностью 2600 тыс. тонн в год на Антипинском НПЗ АО "Антипинский НПЗ" (ввод по плану 2014 год);

-

и) гидроочистка дизельного топлива после реконструкции с увеличением мощности на 85 тыс. тонн в год на ООО ПО "Киришинефтеоргсинтез" (ОАО "Сургутнефтегаз");

-

к) гидроочистка дизельного топлива мощностью 1500 тыс. тонн в год на "Пермнефтеоргсинтез" ПАО "ЛУКОЙЛ".

Также введена в эксплуатацию установка замедленного коксования мощностью 2100 тыс. тонн в год на ООО "ЛУКОЙЛ - Пермнефтеоргсинтез".

ПАО "НК "Роснефть", ОАО "Сургутнефтегаз", ПАО "Газпром", ООО "Ильский НПЗ", ООО "Марийский НПЗ" и ООО "Афипский НПЗ" заявили о переносе сроков ввода в эксплуатацию 16 установок вторичной переработки нефти с 2015 года на более поздний срок.

Не завершена в установленный срок реконструкция установки каталитического риформинга на Куйбышевском НПЗ (Установка действует, работы по реконструкции ведутся в ходе ремонтов).

ПАО "НК "Роснефть" планирует перенос срока ввода в эксплуатацию с 2015 года на последующие года 10 установок вторичной переработки нефти:

-

а) алкилирования мощностью 130 тыс. тонн в год на Ангарской НХК на 2017 год;

-

б) производства МТБЭ мощностью 40 тыс. тонн в год на Куйбышевском НПЗ на конец 2016 - начало 2107 года;

-

в) производства МТБЭ мощностью 40 тыс. тонн в год на Сызранском НПЗ на 2017 год;

-

г) каталитического крекинга мощностью 1150 тыс. тонн в год на Куйбышевском НПЗ на конец 2016 - начало 2017 года;

-

д) каталитического крекинга мощностью 1150 тыс. тонн в год на Сызранском НПЗ на 2017 год;

-

е) гидроочистки бензина каталитического крекинга мощностью 500 тыс. тонн в год на Ангарской НХК на 2017 год;

-

ж) гидроочистки бензина каталитического крекинга (реконструкция) на Рязанской НПК ПАО "НК "Роснефть" на 2019 год;

-

з) гидрокрекинга мощностью 2050 тыс. тонн в год на Комсомольском НПЗ на 2020 год;

-

и) гидроочистки дизельного топлива мощностью 1600 тыс. тонн в год на Комсомольском НПЗ на 2020 год;

-

к) гидроочистки дизельного топлива после реконструкции без увеличения мощности на Рязанской НПК на 2018 год.

ОАО "Сургутнефтегаз" планирует перенос срока ввода в эксплуатацию с 2015 года на 2017 год установки гидроочистки дизельного топлива после реконструкции с увеличением мощности на 20 тыс. тонн в год.

ПАО "Газпром" перенесен срок ввода в эксплуатацию с 2015 года на 2016 год установки изомеризации мощностью 434 тыс. тонн в год и на 2017 год установки каталитического крекинга мощностью 1095 тыс. тонн в год на ОАО "Газпром нефтехим Салават".

ООО "Марийский НПЗ" планирует перенос срока ввода в эксплуатацию с 2015 года на 2020 год установки гидроочистки дизельного топлива мощностью 1200 тыс. тонн в год.

ООО "Ильский НПЗ" планирует перенос срока ввода в эксплуатацию с 2015 года на 2019 год установки гидроочистки дизельного топлива мощностью 1200 тыс. тонн в год.

По планам нефтяных компаний на конец 2016 - начало 2017 года программой модернизации запланирован ввод в эксплуатацию 12 установок по вторичной переработке нефти, из них:

-

а) 1 установка изомеризации;

-

б) 1 установка каталитического риформинга;

-

в) 1 установка алкилирования;

-

г) 1 установка производства МТБЭ;

-

д) 1 установка каталитического крекинга;

-

е) 1 установка гидрокрекинга;

-

ж) 3 установки гидроочистки дизельного топлива;

-

з) 1 установка глубокой переработки тяжелых нефтяных остатков;

-

и) 2 установки замедленного коксования.

По итогам 1 квартала 2016 года, в строительстве и реконструкции установок вторичной переработки нефти на НПЗ наблюдается следующая ситуация.

Завершаются строительно-монтажные работы на следующих установках:

-

а) алкилирования (реконструкция с увеличением мощности на 96 тыс. тонн в год) на АО "Газпромнефть - Омский НПЗ";

-

б) гидрокрекинга мощностью 3500 тыс. тонн в год на ООО "ЛУКОЙЛ - Волгограднефтепереработка";

-

в) замедленного коксования мощностью 2000 тыс. тонн в год на АО "ТАНЕКО" ПАО "Татнефть";

-

г) замедленного коксования мощностью 1200 тыс. тонн в год на АО "Антипинский НПЗ".

По оценке, в 2016 году введены в эксплуатацию и завершена реконструкция следующих установок:

-

а) изомеризации на ООО "Газпром нефтехим Салават" (ПАО "Газпром");

-

б) каталитического риформинга (реконструкция) на Куйбышевском НПЗ (ПАО "НК "Роснефть");

-

в) каталитического крекинга и производства МТБЭ на Куйбышевском НПЗ (ПАО "НК "Роснефть");

-

г) гидроочистки дизельного топлива (реконструкция) на ООО "ЛУКОЙЛ - Пермнефтеоргсинтез";

-

д) гидроочистки дизельного топлива на Антипинском НПЗ (АО "Антипинский НПЗ");

-

е) гидроочистки дизельного топлива (реконструкция) на ООО ПО "Киришинефтеоргсинтез" (ОАО "Сургутнефтегаз");

-

ж) комплекса глубокой переработки тяжелых нефтяных остатков на НПЗ "ТАИФ" (ОАО "ТАИФ-НК").

По программе модернизации планировалось построить и модернизировать 135 установок. Из них - новых установок 99, реконструкция - 36 установки. На сегодняшний день введено в действие 59 установок. Общее состояние отрасли за последние 10 лет существенно изменилось.

Увеличение технологических мощностей, а именно доли облагораживающих процессов нефтепереработки позволило значительно улучшить качество выпускаемого автобензина и дизельного топлива.

Так, в 2010 году доля бензинов, удовлетворяющих требованиям Евро 3,4,* составляет 38% от всего объема выпускаемого бензина, а доля дизельного топлива, удовлетворяющего требованиям класса 4,5* - всего лишь 18%.

_______________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

В 2015 году доля автобензинов, удовлетворяющих требованиям экологического класса 5, составила уже 84,5%, а класса 4 составила 9,3% от всего объема, производимого на НПЗ РФ автобензинов (рисунок 1.7), а доля дизельного топлива, удовлетворяющих требованиям экологического класса 5 составила 73,3%, а класса 4 составила 9,8% от всего объема производимого на НПЗ РФ дизтоплива (рисунок 1.8).

Рисунок 1.7 - Производство автобензинов на НПЗ РФ в 2015 году по экологическим классам, %

Рисунок 1.8 - Производство дизтоплива на НПЗ РФ в 2015 году по экологическим классам, %

Ввод новых и реконструкция действующих технологических мощностей происходит преимущественно на НПЗ ВИНК РФ, поэтому средняя по НПЗ ВИНК глубина переработки нефти в 2015 году составила 75,9%.

Выход светлых нефтепродуктов на НПЗ ВИНК РФ составил в 2015 году 59,9%.

НПЗ ВИНК РФ настолько повысили качество выпускаемой продукции в 2015 году, что обеспечили подготовку к переходу на производство топлив экологического класса 5 в объемах, полностью обеспечивающих потребности внутреннего рынка.

Структура производства продукции на российских НПЗ за 2000-2010 гг. практически не менялась, после 2010 года ситуация начала значительно меняться. Так, доля выработки топочного мазута в РФ в 2010 году составляла 28%, а в 2015 году уже снизилась до 25%. Доля выработки топочного мазута в РФ - 25%, что выше аналогичных показателей в мире - около 5% в США, до 15% в Западной Европе.

Качество автомобильных бензинов улучшается вслед за изменением структуры парка автомобилей в РФ. Вырабатываемый в РФ бензин практически в полном объеме используется на внутреннем рынке (рисунок 1.9).

Рисунок 1.9 - Производство и распределение автобензина, млн. т

В то же время значительный избыток дизельного топлива и мазута идет на экспорт (рисунок 1.10, 1.11).

Рисунок 1.10 - Производство и распределение дизельного топлива, млн. т

Рисунок 1.11 - Производство и распределение топочного мазута, млн. т

В структуре выпуска нефтепродуктов концентрация производства наиболее высока на сегменте бензинов. В 2015 г. предприятия ВИНКов обеспечивали производство около 98% (91% в 2010 году) выпуска автомобильного бензина, 88% (88% в 2010 году) - дизельного топлива, 79% (84 % в 2010 году) - мазута. Автомобильные бензины поставляются преимущественно на внутренний рынок, в основном контролируемый ВИНКами. Заводы, входящие в состав компаний, имеют наиболее современную структуру, относительно высокую долю вторичных процессов и глубину переработки.

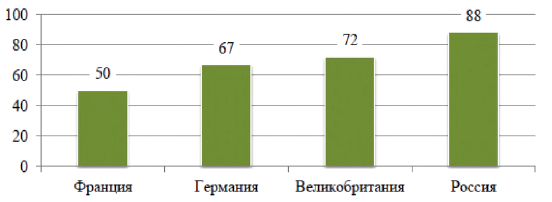

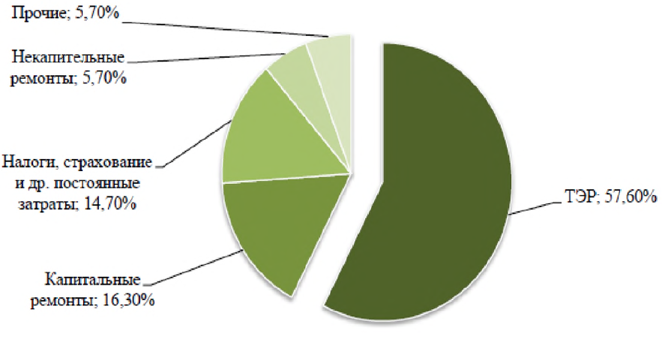

Технический уровень большинства НПЗ РФ пока еще не соответствует передовому мировому уровню. В российской нефтепереработке основной проблемой отрасли продолжает оставаться низкая глубина переработки нефти - (в России - 74,2%, в Европе - 85%, в США - 96%), отсталая структура производства - минимум вторичных процессов и недостаточный уровень процессов, улучшающих качество получаемых продуктов. Еще одна проблема - высокая степень износа основных фондов и, как следствие, повышенный уровень энергопотребления. На российских НПЗ около половины всех печных агрегатов имеют КПД 50-60% при среднем показателе на зарубежных заводах - 90%.

Значение Индекса Нельсона (коэффициента технологической сложности) в 2010 году для основной массы российских НПЗ было значительно ниже среднего значения этого показателя в мире (4,4 против 6,7) (рисунок 1.12). Что было связано с невысокой глубиной переработки нефти, недостаточным уровнем качества нефтепродуктов и технически устаревшим оборудованием.

Рисунок 1.12 - Индекс Нельсона на НПЗ в РФ в 2010 году

В 2015 году в результате выполнения четырехсторонних соглашений (между нефтяными компаниями, ФАС России, Ростехнадзором и Росстандартом) нефтяные компании в части исполнения обязательств по модернизации нефтеперерабатывающих производств смогли добиться значительных результатов, так, средний уровень Индекса Нельсона для НПЗ РФ в 2015 году составил уже 6,0, что практически составляет среднемировое значение (рисунок 1.13). Это также говорит о значительном росте стоимости НПЗ РФ (порядка 36%).

Рисунок 1.13 - Индекс Нельсона на НПЗ в РФ в 2015 году

Наличие на НПЗ процессов прямой перегонки нефти и установок, улучшающих качество прямогонных фракций, позволяет получить глубину не более 60%, наличие процессов переработки вакуумного газойля увеличивает глубину переработки до 75-80%, и только переработка гудрона и тяжелых остатков вторичных процессов позволяет перейти рубеж в 85-90% (рисунок 30).

Налаживание процессов переработки гудрона и тяжелых остатков вторичных процессов требует колоссальных затрат, поэтому в планах модернизации большинства нефтяных компаний они были отодвинуты на второй этап модернизации 2017-2025 год (первый этап - это улучшение качества бензинов и дизельного топлива).

Рисунок 1.14 - Изменение глубины переработки нефти

НПЗ РФ к 2015 году завершили в целом первый этап своей модернизации, направленный в основном на улучшение качества получаемых топлив и продукции. Строительство мощностей по глубокой переработки нефти планировалось на втором этапе модернизации, и сроки реализации этого этапа в настоящее время сдвинуты к 2025 году.

Динамика изменения мощностей процессов нефтепереработки представлена в таблице 1.3.

Модернизация заводов с целью выполнения требований регламента в первую очередь связана с увеличением доли процессов, улучшающих качество нефтепродуктов. Углубляющие процессы отошли на второй план, их внедрение отодвинулось на более отдаленную перспективу.

Также в нефтеперерабатывающей отрасли РФ отмечается следующая негативная тенденция, по мере роста "старения" и выработанности месторождений увеличивается общая (средняя) сернистость и плотность перерабатываемой нефти: по содержанию серы увеличение составляет в среднем на 0,01% масс, в год, по плотности в среднем на 0,2 кг/м в год.

в год.

Таблица 1.3 - Динамика изменения мощностей процессов нефтепереработки

|

Динамика мощностей по переработке нефти 2005-2015 гг., млн т |

% к 2005 г. |

|||

|

Процессы |

2005 |

2010 |

2015 |

|

|

Первичная переработка нефти |

265,9 |

276,5 |

304,5 |

114,5 |

|

Кат.риформинг на облагораживание |

26,1 |

26,1 |

29,1 |

111,5 |

|

Гидроочистка дизтоплива |

70,5 |

70,6 |

79,2 |

112,3 |

|

Гидроочистка бензина кат.крекинга |

- |

- |

5,0 |

- |

|

Изомеризация |

1,9 |

6,2 |

9,1 |

478,9 |

|

Каталитический крекинг |

17,8 |

21,2 |

24,6 |

138,2 |

|

Алкилирование |

0,6 |

1,3 |

2,1 |

345,0 |

|

Гидрокрекинг |

6,9 |

9,5 |

15,8 |

229,0 |

|

Коксование |

5,3 |

5,9 |

8,0 |

150,9 |

|

Висбрекинг гудрона |

12,7 |

22,7 |

24,3 |

191,3 |

Ожидается дальнейшее увеличение приема в переработку высокосернистой нефти (в 2010 году - 67 млн. тонн, а в 2015 году уже 83 млн. тонн) - как за счет регионов, традиционно добывающих тяжелую нефть (Республика Татарстан, Республика Башкортостан, Удмуртская Республика, Оренбургская область), так и за счет "нетипичных" регионов (Тимано-Печорская провинция и Западная Сибирь). Так как строительство мощностей по глубокой переработке нефти перенесено на второй этап модернизации, и сроки реализации этого этапа в настоящее время сдвинуты к 2025 году, это может отрицательно сказаться на возможностях НПЗ РФ перерабатывать высокосернистое сырье.

Выходом из сложившейся ситуации является ускорение модернизации нефтеперерабатывающей промышленности РФ в направлении строительства установок, углубляющих переработку.

1.2 Основные процессы нефтеперерабатывающих заводов

Нефть приходит на нефтеперерабатывающий завод с промыслов и нуждается сначала в очистке, которая происходит на установках обезвоживания и обессоливания (ЭЛОУ), а затем разделяется на фракции на установках атмосферной и вакуумной перегонки. Далее каждая из этих фракций нуждается в дальнейшей очистке и переработке. Эти процессы осуществляются на установках вторичной переработки (установках физико-химической переработки нефти), имеют определенную последовательность, их осуществление возможно при большом общезаводском хозяйстве, которое включает в себя объекты энергетики, водоснабжения, резервуары, очистные сооружения, железнодорожные эстакады приема и отгрузки нефтепродуктов.

Цель переработки заключается в преобразовании природных сырьевых материалов, таких, как сырая нефть и природный газ, в полезную товарную продукцию. Сырая нефть и природный газ на НПЗ превращаются в различные продукты, такие, как:

-

а) топливо для легковых автомобилей, грузовиков, самолетов, судов и других видов транспорта;

-

б) топливо для сжигания для производства электроэнергии и тепла в промышленности и для домашних хозяйств;

-

в) сырье для нефтехимической и химической промышленности;

-

г) специальные продукты, такие, как смазочные масла, парафины/воск и битум;

-

д) энергия в качестве побочного продукта в виде тепла (пара) и энергии (электричество).

Переработка нефти в пригодные для использования нефтепродукты может быть разделена на два этапа и на ряд вспомогательных операций.

Первый этап - обессоливание нефти и последующая перегонка с получением различных компонентов или фракций. Дальнейшая разгонка более легких компонентов и нафты проводится с целью извлечения метана и этана для использования в качестве нефтезаводского топлива, сжиженного углеводородного газа (пропан и бутан), компонентов смешения бензина и нефтехимического сырья. Разделение легких продуктов производится на каждом НПЗ. Как правило, перегонку (разгонку нефти) проводят в две стадии - с небольшим избыточным давлением, близким к атмосферному, и под вакуумом, при этом используя для подогрева сырья трубчатые печи. Поэтому установки первичной переработки нефти носят названия АВТ - атмосферно-вакуумные трубчатки.

Если процессы первичной переработки нефти основаны, главным образом, на физическом разделении исходного сырья на определенные узкие фракции, и при этом не происходит изменений химического состава получаемых продуктов, то практически все процессы вторичной переработки связаны с химическим превращением углеводородов.

Процессы вторичной переработки позволяют:

-

а) обеспечить рынки дополнительным количеством высококачественных моторных топлив;

-

б) получить ценное сырье для нефтехимических комплексов и шинной промышленности;

-

в) существенно увеличить глубину переработки нефти, что позволяет НПЗ в условиях снижения темпов ее переработки не снижать уровень выпуска основного ассортимента продукции;

-

г) существенно расширить ассортимент выпускаемой продукции, что делает предприятие более конкурентоспособным в условиях рынка.

Большинство вторичных процессов - каталитические, кроме того, в них широко используются растворители, реагенты, адсорбенты. Другими словами, все то, что способствует изменению структуры углеводородов или извлечению определенных химических элементов и веществ. По своим направлениям все вторичные процессы можно разделить на 3 вида:

-

а) облагораживающие (риформинг, гидроочистка, изомеризация и др.);

-

б) углубляющие (термический крекинг, висбрекинг, замедленное коксование, каталитический крекинг, гидрокрекинг и др.);

-

в) прочие (процессы по производству масел, МТБЭ, алкилирование, производство ароматических углеводородов, битумов и др.)

Для осуществления технологического процесса переработки нефти на НПЗ необходимо использовать так называемые общезаводские процессы (вспомогательные), сопровождающие производство нефтепродуктов и включающие в себя производство энергии, очистку сточных вод, производство серы, очистку отходящих газов, системы продувки, обработки и смешения нефтепродуктов, хранение и транспортировку нефтепродуктов в пределах предприятия.

Основными видом продукции любого НПЗ являются топлива. Выпуск топлив может составить до 75-90% от поступаемой нефти в зависимости от набора технологических установок. На ряде НПЗ в зависимости от рынка нефтепродуктов строят масляный блок (производство масел) и блок нефтехимических производств; если этих блоков нет, то такой НПЗ называется топливным.

В последнее время большую прибыльность имеют заводы, где установки по производству топлив соединены с блоком нефтехимических производств. Такие комплексы называют комплексами нефтепереработки и нефтехимии. В настоящее время особо ценятся установки двойного назначения. Например, на установке риформинга можно получать высокооктановый компонент бензина и набор ароматических углеводородов, на установке каталитического крекинга - высокооктановый компонента* бензина и пропилен, на установке гидрокрекинга - высококачественное дизельное топливо и основу для производства базовых масел.

_______________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

НПЗ обычно характеризуют по глубине переработки нефти. Различают заводы с неглубокой и глубокой переработкой нефти.

Под неглубокой переработкой нефти понимают переработку нефтяных фракций без переработки мазута. Хотя это понятие достаточно условное, так как на некоторых заводах с неглубокой переработкой нефти построены установки вакуумной перегонки мазута и производство битума окислением гудрона.

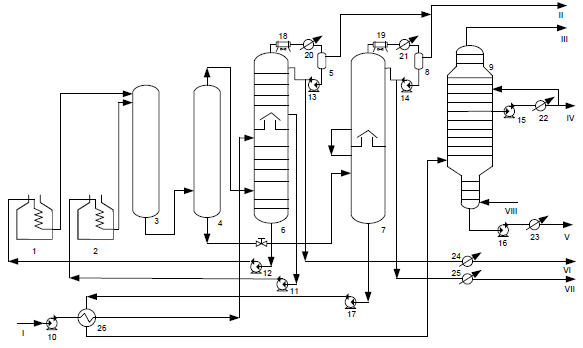

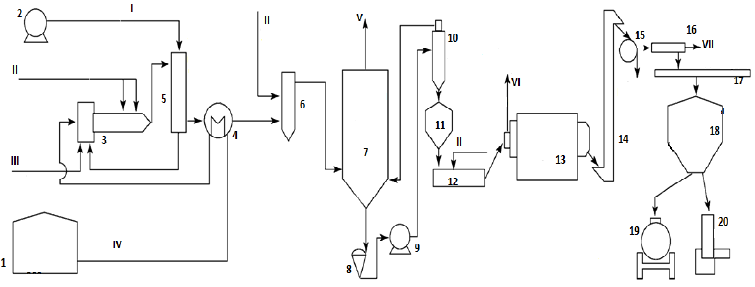

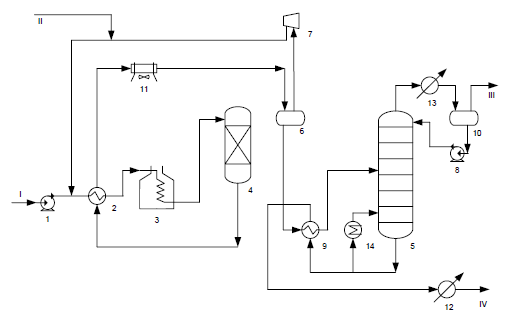

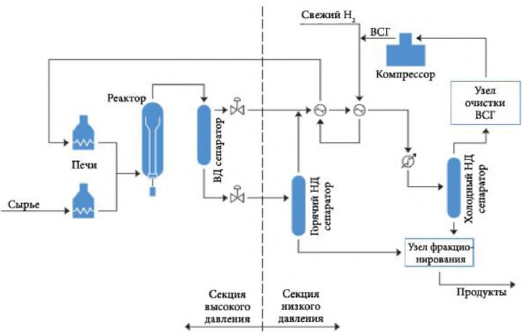

Поточная схема НПЗ с неглубокой переработкой нефти представлена на рисунке 1.15. Как правило, в этом случае глубина переработки колеблется от 50 до 65% в зависимости от качества нефти.

Нефтеперерабатывающие заводы, имеющие такую схему, целесообразно строить в районах, где отсутствуют другие источники органического топлива (уголь, природный газ) и где для снабжения энергетических установок используется мазут. На этих заводах нефть подвергается процессам обезвоживания и обессоливания, а затем перегоняется на установках атмосферной перегонки с получением бензинового, керосинового и дизельного дистиллятов. Бензиновый дистиллят разделяется на фракции. Легкий бензин (фракция, выкипающая в интервале НК - 62°С) подвергается изомеризации с получением высокооктанового изокомпонента. Фракция 62-105 (62-140°С) подвергается каталитическому риформингу с получением ароматического концентрата, из которого затем выделяют арены (бензол, толуол, ксилолы). Фракция 105-180°С (140-180°С) направляется на каталитический риформинг с целью получения высокооктанового компонента товарного автомобильного бензина. Если нет необходимости получать ароматические углеводороды, то вся бензиновая фракция 62-180°С или 85-180°С направляется на риформинг с получением высокооктанового компонента товарного бензина. В состав установки каталитического риформинга обязательно входит блок гидроочистки бензина. Средние дистилляты (керосиновый и дизельный) подвергаются облагораживанию и очистке от серы на установках гидроочистки. Благодаря гидроочистке получают реактивное топливо высокого качества и малосернистое дизельное топливо.

Рисунок 1.15 - Поточная схема НПЗ с неглубокой переработкой сернистой нефти

Газовые потоки установок первичной перегонки нефти и каталитического риформинга перерабатываются на газофракционирующей установке. При этом получают товарные сжиженные газы: пропан, бутан и изобутан, а в некоторых случаях еще и пентан и изопентан. На заводах с неглубокой схемой переработки, как и на других нефтеперерабатывающих предприятиях, можно организовать производство битума различных марок. Битум получают окислением гудрона, который выделяется из мазута вакуумной перегонкой. Вакуумный газойль в этом случае можно продавать на НПЗ, где имеются установки каталитического крекинга, гидрокрекинга и производство масел. Основное количество мазута отправляется потребителям в качестве котельного топлива. Сероводород, выделившийся при гидроочистке, утилизируется на установках получения серной кислоты или серы.

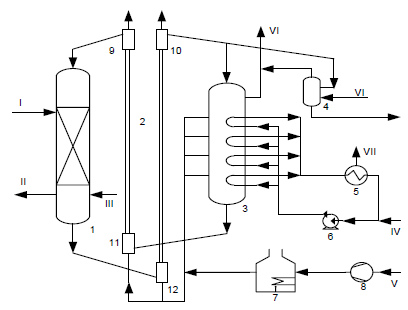

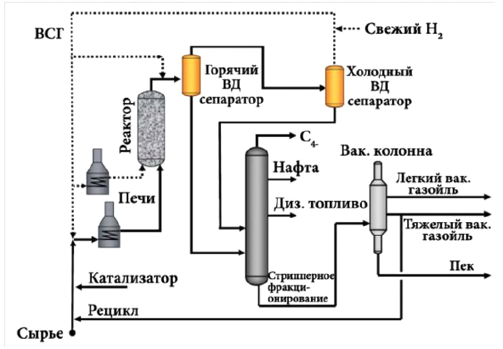

Современные НПЗ являются, как правило, заводами глубокой переработки нефти с блоками производства масел и нефтехимии. Схема глубокой переработки нефти приведена на рисунке 1.16. Как следует из данных рисунка, первичная перегонка нефти проводится на атмосферно-вакуумных установках (АВТ). Помимо атмосферных дистиллятов, на этой установке получают вакуумный дистиллят - фракцию 350-500°С и гудрон. Атмосферные дистилляты (бензиновый, керосиновый и дизельный) перерабатываются так же, как на заводе с неглубокой переработкой нефти.

Мазут поступает в вакуумную колонну, где разделяется на фракции - вакуумный дистиллят (350-500°С) и гудрон. Конец кипения дистиллятов может достигать 560-580°С. Вакуумный дистиллят перерабатывается в процессе гидрокрекинга с получением максимального количества светлых нефтепродуктов. Остаток гидрокрекинга поступает на каталитический крекинг с получением высокооктанового бензина, легкого газойля (используемого после облагораживания в качестве компонента дизельного топлива) и тяжелого газойля (сырья для технического углерода и для установок замедленного коксования). Остаток также является сырьем для получения базовых масел II и III группы путем гидродепарафинизации.

В случае отсутствия установки гидрокрекинга для подготовки сырья каталитического крекинга используют гидроочистку вакуумного газойля или негидроочищенный газойль направляют на каталитический крекинг. В последнем случае проводят гидроочистку продуктов каталитического крекинга, гидрирование и гидроочистку бензина и дизельных фракций. Гудрон можно использовать для получения битума, но основное его количество, как правило, направляют на непрерывное коксование с газификацией или на замедленное коксование. Бензин термических процессов целесообразно гидроочищать с применением процессов глубокого гидрирования и последующего риформинга, а легкий газойль коксования после гидроочистки и гидрирования рекомендуется применять как компонент дизельного топлива. Гудрон также может подвергаться деасфальтизации с получением деасфальтизата, который отправляется или на гидрокрекинг, или на производство остаточных масел, а асфальт может являться сырьем для установки замедленного коксования или установки газификации.

Рисунок 1.16 - Поточная схема НПЗ с глубокой переработкой сернистой нефти

В настоящее время хорошо себя зарекомендовал гидрокрекинг гудронов, позволяющий получать дополнительное количество светлых продуктов и сырье для каталитического крекинга.

При недостатке средств на такие высокозатратные установки, как гидрокрекинг и коксование, гудрон направляют на висбрекинг с получением котельного топлива.

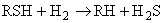

Углеводородные газы всех процессов проходят очистку от  : непредельные газы коксования, висбрекинга и каталитического крекинга разделяют на ГФУ непредельных газов, а газы риформинга, изомеризации, АВТ, гидроочистки и гидрокрекинга - на ГФУ предельных газов. Бутан-бутиленовая фракция с ГФУ непредельных газов и изобутан с ГФУ предельных газов служат сырьем для процессов алкилирования, МТБЭ и ЭТБЭ. Пропан-пропиленовую фракцию с ГФУ непредельных газов можно использовать для получения в дальнейшем продуктов нефтехимии. Пропан-бутановую фракцию зачастую используют как бытовое топливо или сырье пиролиза, сероводород направляется на производство серы или серной кислоты. При наличии установок глубокой гидроочистки дистиллятов и гидрокрекинга необходимо строить установки по производству водорода конверсией природного или сжиженного газа. Остальной сухой газ используют в топливной системе завода.

: непредельные газы коксования, висбрекинга и каталитического крекинга разделяют на ГФУ непредельных газов, а газы риформинга, изомеризации, АВТ, гидроочистки и гидрокрекинга - на ГФУ предельных газов. Бутан-бутиленовая фракция с ГФУ непредельных газов и изобутан с ГФУ предельных газов служат сырьем для процессов алкилирования, МТБЭ и ЭТБЭ. Пропан-пропиленовую фракцию с ГФУ непредельных газов можно использовать для получения в дальнейшем продуктов нефтехимии. Пропан-бутановую фракцию зачастую используют как бытовое топливо или сырье пиролиза, сероводород направляется на производство серы или серной кислоты. При наличии установок глубокой гидроочистки дистиллятов и гидрокрекинга необходимо строить установки по производству водорода конверсией природного или сжиженного газа. Остальной сухой газ используют в топливной системе завода.

Благодаря оптимальному подбору мощностей отдельных установок возможно достижение наиболее благоприятных соотношений выходов автобензина, дизельного и реактивного топлива при обеспечении их высокого качества. При этом следует предусматривать использование тяжелых газойлевых фракций коксования в качестве сырья процессов крекинга и гидрокрекинга, а также включать в состав заводов гидроочистку смеси легких газойлевых фракций коксования и крекинга с прямогонными дистиллятами для получения товарного дизельного топлива.

Продукты переработки нефти используют в качестве сырья для разнообразных нефтехимических производств, которые в некоторых случаях сооружаются в составе нефтеперерабатывающих заводов, что позволяет значительно расширить ассортимент продукции предприятий.

На нефтеперерабатывающих заводах, помимо индивидуальных технологических установок, работают различные комбинированные установки (системы).

При комбинировании нескольких технологических процессов в единую централизованно управляемую установку (систему) в сочетании с укрупнением достигается:

-

а) экономия капитальных вложений за счет сокращения резервуарных парков, трубопроводов, технологических коммуникаций и инженерных сетей, более компактного расположения оборудования и аппаратов, объединения насосных, компрессорных, операторных и других помещений, что позволяет увеличить плотность застройки;

-

б) экономия эксплуатационных затрат в результате снижения удельных расходов энергии, пара, топлива и охлаждающей воды за счет объединения стадий фракционирования, теплообмена, исключения повторных операций нагрева и охлаждения, увеличения степени утилизации теплоты отходящих потоков и др., а также в результате сокращения численности обслуживающего персонала за счет централизации управления, более высокого уровня автоматизации и механизации и т.д.;

-

в) снижение потерь нефтепродуктов и количества стоков и, следовательно, количества вредных выбросов в окружающую среду.

Наиболее часто объединяют в комбинированной установке следующие процессы:

-

а) первичная переработка ЭЛОУ-АВТ или AT - гидроочистка бензина - каталитический риформинг;

-

б) гидроочистка вакуумного газойля - каталитический крекинг - газоразделение - алкилирование;

-

в) сероочистка газов - производство серы;

-

г) деасфальтизация - селективная очистка - депарафинизация - обезмасливание и др.

Производство товарных масел на НПЗ выделяют в отдельный масляный блок или завод масел. В настоящее время существуют традиционные поточные схемы производства базовых масел с отдельными процессами гидроочистки, а также поточные схемы, где гидрокрекинг, гидрирование, гидродепарафинизация, гидроизомеризация и гидродоочистка играют решающую роль.

На рисунке 1.17 представлена в общем виде традиционная схема производства базовых масел. Мазут подвергается вакуумной перегонке с получением легких, средних и тяжелых вакуумных дистиллятов или вакуумного газойля (350-500°С) и остатка выше 500°С - гудрона.

Гудрон подвергается деасфальтизации, в результате которой получают деасфальтизат, в дальнейшем отправляемый на гидрокрекинг, и асфальт, направляемый на производство битума или на газификацию. Вакуумные дистилляты направляют на селективную очистку, а вакуумный газойль и деасфальтизат - на гидрокрекинг.

После селективной очистки экстракт направляют на производство техуглерода и на установку замедленного коксования для получения кокса улучшенной структуры, а рафинаты могут направляться на гидроочистку, гидродепарафинизацию и гидроизомеризацию или на депарафинизацию растворителями, если нет на НПЗ гидропроцессов, а также в том случае, когда необходимо получить парафины.

В процессе депарафинизации растворителями получают гач и петролатум, которые после обезмасливания превращаются в парафин и церезин.

После депарафинизации растворителями базовое масло может не соответствовать техническим требованиям по цвету и содержанию полициклических ароматических углеводородов. Поэтому такое масло подвергается гидродоочистке или, если нет на НПЗ такой установки, контактной доочистке. Полученные масла соответствуют базовым маслам I группы и, если есть установки гидроочистки, II группы.

Чтобы перевести производство масел I группы на производство масел II группы, надо после селективной очистки поставить гидроочистку (гидрооблагораживание) рафинатов, а если мы хотим получать масла II и III группы, то после селективной очистки необходимо поставить гидроочистку (гидрооблагораживание) рафинатов, каталитическую депарафинизацию и гидродоочистку.

Рисунок 1.17 - Схема блока производства масел на НПЗ

Для получения высокоиндексных масел все шире применяют процессы гидрокрекинга и гидродепарафинизации остатка гидрокрекинга вакуумного газойля и деасфальтизата, заменяющие селективную очистку. Завершает процесс производства гидродоочистка высокоиндексных базовых масел (ИВ от 100 до 135). Вместо гидродепарафинизации может применяться депарафинизация растворителями.

Таким образом, к основным процессам и технологиям, входящим в состав НПЗ, относятся (таблица 1.4).

Таблица 1.4 - Основные технологические процессы российских НПЗ

|

N п/п |

Этап технологического процесса |

Установка либо процесс |

Технология |

Количество установок |

|

1 |

Подготовка и первичная переработка нефти |

Атмосферная перегонка нефтяного сырья |

Трубчатые установки без отбензиневающей* колонны - (АТ) |

19 |

|

Трубчатые установки с отбензиневающей* колонной - (АТ) |

17 |

|||

|

_______________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

||||

|

Атмосферно-вакуумная перегонка нефтяного сырья |

Атмосферно-вакуумные установки (АВТ) |

12 |

||

|

Комплексные установки (ЭЛОУ-АВТ) |

15 |

|||

|

Комплексные установки с блоком вторичной перегонки дистиллятных фракций |

9 |

|||

|

Вакуумная перегонка нефтяного сырья |

Перегонка мазута (ВТ) с получением вакуума за счет водяного пара |

2 |

||

|

Перегонка мазута (ВТ) с получением вакуума на основе гидроциркулляционных вакуум-создающих систем |

4 |

|||

|

Вторичная перегонка дистиллятов |

Вторичная перегонка бензинов |

6 |

||

|

Вторичная перегонка дизельных фракций |

3 |

|||

|

ЭЛОУ |

Одноступенчатая |

3 |

||

|

Двухступенчатая |

10 |

|||

|

Трехступенчатая |

3 |

|||

|

2 |

Производство нефтяных товарных смазочных масел |

Деасфальтизация остатков растворителями |

Деасфальтизация остатков пропаном |

6 |

|

Депарафинизация рафината селективной очистки |

Низкотемпературная в кетон-толуольном растворе |

7 |

||

|

Обезмасливание гача в кетон-толуольном растворе, применяемая для производства парафина |

1 |

|||

|

Дистилляция гидрогенизата |

выделение из гидрогенизата гидрокрекинга керосина осветительного (или компонента дизельного топлива "З"), дистиллята бензина и целевой фракции 280 оС-КК.*, являющейся сырьем для производства трансформаторного масла |

1 |

||

|

_______________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

||||

|

Селективная очистка масляного сырья |

Метил пирролидоном |

1 |

||

|

Фенолом |

6 |

|||

|

3 |

Производство смазочных материалов |

Производство масел, присадок и смазок |

Производство масел и присадок |

1 |

|

Производство смазок общего назначения |

1 |

|||

|

Производство специальных смазок |

1 |

|||

|

4 |

Термические процессы |

Коксование |

Замедленное коксование в необогреваемых коксовых камерах |

8 |

|

Прокаливание кокса |

3 |

|||

|

Производство битумов |

Окисление в кубах |

1 |

||

|

Окисление в трубчатых реакторах |

1 |

|||

|

Производство битумов в окислительных колоннах |

9 |

|||

|

Термический крекинг, висбрекинг |

Печной висбрекинг |

5 |

||

|

Печной висбрекинг с сокинг камерой |

4 |

|||

|

5 |

Термогидрокаталитические (Гидрогенизационные) процессы |

Гидрогенизационные процессы (кроме гидрокрекинга) |

Гидрирование дистиллятов вторичного происхождения (бензиновых, керосиновых и дизельных фракций) |

18 |

|

Гидродеароматизация дизельного топлива |

1 |

|||

|

Гидродепарафинизация дизельного топлива |

2 |

|||

|

Гидродоочистка парафина |

1 |

|||

|

Гидродоочистка парафина |

1 |

|||

|

ГО бензина (предгидроочистка сырья установок изомеризации и/или каталитического риформинга) |

9 |

|||

|

ГО бензина каталитического крекинга |

2 |

|||

|

ГО вакуумного газойля |

3 |

|||

|

ГО дизельного топлива |

14 |

|||

|

ГО керосина |

9 |

|||

|

Гидрокрекинг |

Глубокий одноступенчатый гидрокрекинг вакуумных дистиллятов (давление более 10 МПа) |

2 |

||

|

Легкий гидрокрекинг вакуумных дистиллятов (давление до 10 МПа) |

2 |

|||

|

6 |

Термокаталитические процессы |

Изомеризация легких углеводородных фракций (С4-С6) |

Низкотемпературная на оксидных катализаторах с сульфатированным оксидом циркония |

4 |

|

Низкотемпературная на хлорированных (фторированных) алюмоплатиновых катализаторах |

12 |

|||

|

Среднетемпературная на цеолитных катализаторах |

2 |

|||

|

Каталитический крекинг |

С движущимся слоем катализатора |

5 |

||

|

С лифт реактором |

6 |

|||

|

Каталитический риформинг |

Каталитический риформинг со стационарным слоем катализатора для производства ароматических углеводородов |

3 |

||

|

С движущимся слоем регенерируемого катализатора (вертикальное расположение реакторов) |

4 |

|||

|

С движущимся слоем регенерируемого катализатора (вертикальное расположение реакторов) |

4 |

|||

|

Со стационарным слоем катализатора |

26 |

|||

|

7 |

Очистка ВСГ, производство ароматических у/в, кат. Крекинг, ББО |

КЦА, КПА, КТ-1/1, ББО |

Короткоцикловая адсорбция ВСГ |

1 |

|

Комплекс производства ароматических углеводородов |

1 |

|||

|

Комплекс каталитического крекинга |

1 |

|||

|

Блок биологической очистки сточной воды |

1 |

|||

|

Фтористоводородное |

8 |

|||

|

Концентрирование водородсодержащего газа |

Короткоцикловая абсорбция |

1 |

||

|

8 |

Переработка нефтезаводских газов |

Алкилирование |

Сернокислотное |

3 |

|

Фтористоводородное |

8 |

|||

|

Концентрирование водородсодержащего газа |

Короткоцикловая абсорбция |

1 |

||

|

Осушка нефтезаводских газов |

Осушка с использованием твердых поглотителей |

2 |

||

|

Очистка нефтезаводских газов |

Очистка с использованием ДЭА |

1 |

||

|

Очистка с использованием МДЭА |

1 |

|||

|

Очистка с использованием МЭА |

6 |

|||

|

Переработка сероводорода |

Производство серной кислоты из влажных газов (процесс WSA) |

5 |

||

|

Производство серной кислоты контактным способом |

7 |

|||

|

Производство серы гранулированной |

6 |

|||

|

Производство серы комовой |

5 |

|||

|

Производство серы пластинчатой (чешуйчатой) |

1 |

|||

|

Производство водорода |

Производство водорода паровой каталитической конверсией углеводородов |

11 |

||

|

Производство оксигенатов |

Производство МТБЭ (этерификация) |

2 |

||

|

Производство ТАМЭ (этерификация) |

1 |

|||

|

Фракционирование газов |

АГФУ |

2 |

||

|

ГФУ |

11 |

|||

|

9 |

Перспективные: Подготовка и первичная переработка нефти |

Атмосферная перегонка нефтяного сырья (Перспективные) |

Трубчатые установки с использованием двух отбензиневающих колонн (АТ) |

1 |

|

10 |

Перспективные: Термогидрокаталитические (Гидрогенизационные) |

Гидрокрекинг (Перспективные) |

Глубокий гидрокрекинг остаточного сырья на неподвижном слое катализатора |

1 |

|

11 |

Перспективные: Термокаталитические процессы |

Каталитический крекинг (Перспективные) |

С ультракоротким временем контакта (миллисеконд) |

2 |

Таблица 1.5 - Основные этапы, установки/процессы и технологии НПЗ

|

Этапы переработки нефти |

Установки/процессы |

Технологии |

|

Подготовка и первичная переработка нефти |

ЭЛОУ |

Одноступенчатая, двухступенчатая, Трехступенчатая |

|

Установка атмосферной - перегонки нефтяного сырья (нефти, газового конденсата, их смесей) |

Атмосферные трубчатые установки по перегонке нефти (газового конденсата) без отбензиневающей колонны - (АТ) |

|

|

Атмосферные трубчатые установки по перегонке нефти (газового конденсата) с использованием отбензиневающей колонны - (АТ) |

||

|

Установка вакуумной перегонки нефтяного сырья (нефти, газового конденсата, их смесей) |

Вакуумные установки по перегонке мазута (ВТ) с технологией получения вакуума за счет водяного пара |

|

|

Вакуумные установки по перегонке мазута (ВТ) с технологией получения вакуума на основе гидроциркулляционных вакуум-создающих систем. |

||

|

Установка атмосферно-вакуумной перегонки нефтяного сырья (нефти, газового конденсата, их смесей) |

Атмосферно-вакуумные установки по перегонке нефти (газового конденсата), (АВТ) |

|

|

Комплексные установки атмосферно-вакуумной перегонки нефти (газового конденсата), (ЭЛОУ-АВТ) |

||

|

Подготовка и первичная переработка нефти |

Установка атмосферно-вакуумной перегонки нефтяного сырья (нефти, газового конденсата, их смесей) |

Комплексные установки атмосферно-вакуумной перегонки нефти (газового конденсата) с блоком вторичной перегонки дистиллятных фракций, |

|

Установки вторичной перегонки дистиллятов |

Технологии вторичной перегонки бензинов. Технологии вторичной перегонки дизельных фракций |

|

|

Термические процессы |

Установки термического крекинга, висбрекинга |

Технологиия термокрекинга под давлением (Двухпечной глубокий термический крекинг тяжелого дистиллятного или остаточного сырья) |

|

Технология печного висбрекинга |

||

|

Технология печного висбрекинга с сокинг камерой |

||

|

Технология производства нефтяного пека (термический крекинг тяжелого дистиллятного или остаточного сырья при низком давлении) |

||

|

Технология производства ТУ (высокотемпературный термокрекинг тяжелого высокоароматического сырья при низком давлении) |

||

|

Коксование |

Технология замедленного коксования в необогреваемых коксовых камерах |

|

|

Технология прокаливания кокса |

||

|

Производство битумов |

Технология окисления в кубах |

|

|

Технология производства битумов в окислительных колоннах |

||

|

Термокаталитические процессы |

Каталитический риформинг |

Технология со стационарным слоем катализатора |

|

Технология с движущимся слоем регенерируемого катализатора (вертикальное расположение реакторов) |

||

|

Технология с движущимся слоем катализатора и регенерацией (одноуровневое размещение последовательно расположенных реакторов) |

||

|

Технология каталитического риформинга со стационарным слоем катализатора для производства ароматических углеводородов |

||

|

Изомеризация легких углеводородных фракций (С4-С6) |

Высокотемпературная изомеризация на алюмоплатиновых катализаторах, промотированных хлором (фтором) |

|

|

Среднетемпературная на цеолитных катализаторах |

||

|

Низкотемпературная на хлорированных (фторированных) алюмоплатиновых катализаторах |

||

|

Низкотемпературная на оксидных катализаторах с сульфатированным оксидом циркония |

||

|

Каталитический крекинг |

С движущимся слоем катализатора |

|

|

С лифт реактором |

||

|

Термогидрокаталитические (Гидрогенизационные) процессы |

Гидрогенизационные процессы (кроме гидрокрекинга) |

ГО бензина (предгидроочистка сырья установок изомеризации и/или каталитического риформинга); |

|

ГО керосина; |

||

|

ГО дизельного топлива; |

||

|

Гидродепарафинизация дизельного топлива |

||

|

Гидродеароматизация дизельного топлива |

||

|

ГО вакуумного газойля |

||

|

ГО бензина каталитического крекинга |

||

|

Гидродоочистка депарафинированных масел |

||

|

Гидродоочистка рафината |

||

|

Гидродоочистка парафина |

||

|

Гидрирование дистиллятов вторичного происхождения (бензиновых, керосиновых и дизельных фракций) |

||

|

Гидрирование (деароматизация) масляного сырья |

||

|

Гидрокрекинг |

Легкий гидрокрекинг вакуумных дистиллятов (давление до 10 МПа) |

|

|

Легкий гидрокрекинг - депарафинизация масляных фракции (давление до 10 МПа) |

||

|

Легкий гидрокрекинг - гидроизомеризация парафина, гача, петролатума, масляных дистиллятов, фильтрат обезмасливания (давление до 10 МПа) |

||

|

Глубокий одноступенчатый гидрокрекинг вакуумных дистиллятов (давление более 10 МПа) |

||

|

Глубокий двухступенчатый гидрокрекинг вакуумных дистиллятов (давление более 10 МПа) |

||

|

Глубокий гидрокрекинг вакуумного газойля и остаточного сырья в трехфазном слое |

||

|

Переработка нефтезаводских газов |

Установки осушки нефтезаводских газов |

Технология осушки с использованием жидких гликолей. Технология осушки с использованием твердых поглотителей |

|

Установки очистки нефтезаводских газов |

Технология очистки с использованием МЭА, МДЭА, ДЭА |

|

|

Технология регенерации амина |

||

|

Установки фракционирования газов |

Технология ГФУ. Технология АГФУ |

|

|

Алкилирование |

Сернокислотное |

|

|

Фтористоводородное |

||

|

Установка полимеризации пропилена (олигомеризация) с получением топливной фракции |

Технология олигомеризации олефинов на кизельгуре, пропитанном фосфорной кислотой |

|

|

Технология олигомеризации олефинов на кварцевом песке с пленкой жидкой фосфорной кислоты |

||

|

Переработка нефтезаводских газов |

Установки производства оксигенатов |

Технология производства ТАМЭ (этерификация) |

|

Технология производства МТБЭ (этерификация) |

||

|

Переработка сероводорода |

Производство серы комовой. Гранулированной, коллоидной, пластинчатой (чешуйчатой) |

|

|

Производство серной кислоты контактным способом. Производство серной кислоты из влажных газов (процесс WSA) |

||

|

Установки производства водорода |

Технология производства водорода паровой каталитической конверсией углеводородов |

|

|

Производство нефтяных товарных смазочных масел |

Деасфальтизация остатков растворителями |

Деасфальтизация остатков пропаном. Деасфальтизация остатков бутаном |

|

Селективная очистка масляного сырья |

Селективная очистка масляного сырья фенолом, фурфуролом, N-метил пирролидоном |

|

|

Депарафинизация рафината селективной очистки |

Низкотемпературная депарафинизация рафината селективной очистки в кетон-толуольном растворе |

|

|

Депарафинизация в растворе пропана |

||

|

Депарафинизация в растворе дихлорэтан-метиленхлорид |

||

|

Обезмасливание гача в кетон-толуольном растворе", применяемая для производства парафина |

||

|

________________ * Текст документа соответствует оригиналу. - Примечание изготовителя базы данных. |

||

|

Адсорбционная очистка базовых масел |

Технологии непрерывной адсорбционной очистки масляного сырья |

|

|

Технология контактной доочистки базовых масел |

||

|

Кислотная и щелочная очистка масел |

||

|

Вспомогательные процессы и установки |

Энергоснабжение НПЗ |

Теплоснабжение (котельная) |

|

Топливоснабжение |

||

|

Системы охлаждения |

Системы очистки охл. воды и дозирования реагентов ОС |

|

|

Охлаждающие устройства (градирни, башни) |

||

|

Водоснабжение |

Установка подготовки воды из водозабора |

|

|

Канализация и очистные сооружения |

Технологии очистки сточных вод |

|

|

Факельные установки |

Сжигание на факеле |

|

|

Общеобъектовые системы очистки выбросов |

Очистка выбросов |

|

|

Утилизация отходов |

Установка сжигания отходов |

|

|

Установка отпарки кислых стоков |

||

|

Установка переработки отходов |

||

|

Объект размещения отходов |

||

|

Технология утилизации кислого гудрона |

||

|

Товарно-сырьевой парк |

Резервуары хранения нефти и нефтепродуктов |

|

|

Системы слива и налива сырья и товарных продуктов |

||

|

Технология пропарки и подготовки цистерн |

||

1.3 Основные экологические проблемы нефтеперерабатывающих заводов

Экологические проблемы НПЗ обусловлены тем, что эти промышленные объекты состоят из большого числа процессов, связанных огромными количествами сырья и готовой продукции, они также являются интенсивными потребителями энергии и воды, используемыми в ходе выполнения процесса. При операциях хранения сырья и продукции, в процессах переработки на НПЗ происходят воздействия на атмосферу, воду и почву. Управление природоохранной деятельностью - один из основных факторов для поддержание экологической безопасностью* на НПЗ. Нефтеперерабатывающая промышленность России за многие годы существования выработала подходы к обеспечению экологической безопасности производства, в результате чего сократились воздействия на окружающую среду, а также потребление ресурсов и энергии на тонну перерабатываемой нефти, и снижение продолжается.

_______________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Изменения в составе нефти могут влиять на состав выбросов, сбросов и отходов процессов нефтепереработки. Это влияние считается незначительным, так как большинство технологических процессов рассчитаны на эти колебания в составе перерабатываемых материальных потоков.

Судя по ответам на вопросы анкеты, крупные российские НПЗ проводят экологическую политику "на конце трубы", прилагая усилия к минимизации природоохранного ущерба от своей деятельности. Почти у всех ответивших на анкету НПЗ есть установки по переработке и утилизации сернистых соединений. Это важно для России, поскольку на большинство заводов идет смесь разных нефтей с высоким содержанием серы. Так, у "ЛУКОЙЛ - Нижегороднефтеоргсинтез" есть установки производства элементарной серы, серной кислоты, регенерации отработанной серной кислоты, нейтрализации сернисто-щелочных стоков и блок регенерации сульфидсодержащих стоков. На Рязанском НПЗ для этих целей имеются установки СКУ WSA-1, WSA-2 и РСК.

Если раньше мало кто из российских НПЗ мог похвастаться наличием современных установок, необходимых для выпуска качественных и, главное, экологичных нефтепродуктов, то сейчас это технологическое отставание преодолевается. На "Ярославнефтеоргсинтезе" появились установки гидрокрекинга, производства водорода, риформинга с непрерывной регенерацией катализатора, блок висбрекинга, установка вакуумной перегонки мазута. "Новокуйбышевский НПЗ" имеет новые установки каталитического риформинга с непрерывной регенерацией катализатора, низкотемпературную изомеризацию ПГИ-ДИГ. У ЛУКОЙЛа в "Нижегороднефтеоргсинтезе" есть установка изомеризации, в "Пермнефтеоргсинтезе" - гидрокрекинга и компримирования водородосодержащего газа, в "Волгограднефтепереработке" - гидроочистки дизельного топлива, изомеризации, гидроизодепарафинизации. На Саратовском НПЗ имеется секция висбрекинга, установка ЭЛОУ-АВТ-6, на Рязанском НПЗ - установка гидроочистки вакуумного газойля, каткрекинга, алкилирования, производства серной кислоты и водорода, на Куйбышевском НПЗ - установки легкого гидрокрекинга вакуумного газойля, измеризации*, производства водорода с блоком КЦА, блок выделения бензолосодержащей фракции на установке риформинга, на Новокуйбышевском НПЗ имеется установка по производству серной кислоты методом мокрого катализа мощностью 100 тыс., а также введен блок очистки кислых стоков на установке замедленного коксования. Поскольку российские НПЗ отличаются высокой энергоемкостью, меры по экономии энергии дадут им экономический и экологический выигрыш. "Киришинефтеоргсинтез", например, внедряет частотное регулирование на электрических приводах технологического оборудования, обновляет физически и морально изношенную "электрику", закупает надежную и экономичную технику.

_______________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Не менее актуальный вопрос - снижение выбросов парниковых газов. Для этого Саратовский НПЗ уменьшает долю жидкого топлива в тепловом балансе предприятия и максимально использует заводской газ на производственные нужды. ЛУКОЙЛ - "Ухтанефтепереработка" снизила выбросы на 0,07 тыс.т за счет ввода в эксплуатацию объекта "Автоналив светлых нефтепродуктов". В Рязани для сокращения содержания NOx на установке WSA-1 применяется процесс Denox. Процесс Denox направлен на удаление оксидов азота из выбросов отходящих газов. НПЗ опасны для природы из-за возможных разливов нефтепродуктов, поэтому необходимы мероприятия по их предотвращению. Для этого в Перми проводятся ежегодные учения по ликвидации разливов и ежемесячные тренировки, диагностика трубопроводов, вынос трубопроводов на поверхность. В Саратове - обследование герметичности резервуаров, строительство отсечного дренажа, ликвидация нефтеамбаров и шламонакопителей, техническая рекультивация загрязненной почвы.

1.3.1 Выбросы в атмосферу

Статистические данные по количеству выбросов промышленностью показывают, что нефтепереработка ответственна за значительную долю загрязнения атмосферы - 11%, особенно это относится к оксидам серы. Некоторые данные за 2007 год были опубликованы WWF по выбросам в атмосферу загрязняющих веществ и другим видам воздействий, приведены в таблицах 1.6, 1.7, 1.10, 1.12, 1.15.

по выбросам в атмосферу загрязняющих веществ и другим видам воздействий, приведены в таблицах 1.6, 1.7, 1.10, 1.12, 1.15.

_______________

А.Книжников, Н.Пусенкова, Е.Солнцева. Социально-экологический взгляд на российскую нефтепереработку. - М.: Всемирный фонд дикой природы (WWF), 2008.

А.Книжников, Н.Пусенкова, Е.Солнцева. Социально-экологический взгляд на российскую нефтепереработку. - М.: Всемирный фонд дикой природы (WWF), 2008.

Таблица 1.6 - Суммарные выбросы оксидов азота на российских НПЗ

|

Выбросы в атмосферу |

Удельный показатель, т/тыс. т сырья |

||

|

|

Первичная переработка нефтяного сырья, тыс. т |

||

|

АО "Антипинский НПЗ" |

0,010308632 |

3000000 |

0,0000034 |

|

ООО "Афипский НПЗ" |

0,0228 |

2511400 |

0,0000091 |

|

ООО "ПО "Киришинефтеоргсинтез" |

1,77 |

20108600 |

0,0000880 |

|

ООО "ЛУКОЙЛ-Волгограднефтепереработка" |

1,326 |

9589200 |

0,0001383 |

|

ООО "ЛУКОЙЛ-Нижегороднефтеоргсинтез" |

0,808 |

14255900 |

0,0000567 |

|

ООО "ЛУКОЙЛ-Пермнефтеоргсинтез" |

0,87 |

11849400 |

0,0000734 |

|

ООО "ЛУКОЙЛ-Ухтанефтепереработка" |

0,122 |

3561900 |

0,0000343 |

|

ООО "Нижневартовское нефтеперерабатывающее объединение" |

0,185 |

4000000 |

0,0000463 |

|

ЗАО "Петросах" |

0,062 |

200000 |

0,0003100 |

|

ЗАО "Рязанский НПЗ" |

2,69 |