Инструкция по холодному гнутью труб нефтепроводов диаметром 720-1020 мм на станках моделей ГТ1021 и ГТ1022

МИНТОПЭНЕРГО РФ

Инжиниринговая нефтегазовая компания - Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК

АО "ВНИИСТ"

ИНСТРУКЦИЯ

по холодному гнутью труб нефтепроводов диаметром 720-1020 мм на станках моделей ГТ1021 и ГТ1022

УТВЕРЖДАЮ:

Первый Вице-президент АО "ВНИИСТ" У.Н.Сабиров 2001 г.

|

СОГЛАСОВАНА: |

РАЗРАБОТАНА: |

|||||||

|

ОАО "Транссибнефть" |

АО "ВНИИСТ" |

|||||||

|

Главный инженер |

Директор Центра сварки и |

|||||||

|

Д.Х.Ким |

испытания труб |

|||||||

|

С.В.Головин |

||||||||

|

Письмо N 16/593 от "19" февраля 2001 г. |

||||||||

|

" |

" |

2001 г. |

||||||

|

Госгортехнадзором РФ |

||||||||

|

письмо N 10-03/139 |

||||||||

|

от "22" февраля 2001 г. |

||||||||

Держатель подлинника АО "ВНИИСТ"

"Инструкция по холодному гнутью труб нефтепроводов диаметром 720-1020 мм на станках моделей ГТ1021 и ГТ1022" устанавливает основные требования к технологическому процессу и организации работ по гнутью труб для нефтепроводов диаметром 720-1020 мм с применением трубогибочных станков типа ГТ.

Разработчики от АО "ВНИИСТ": Сабиров У.Н., Головин С.В., Семин E.Л., Болотов А.С., Нейфельд О.И.

В разработке принимали участие: Ким Д.Х., Коновалов Н.М., Шаров А.Н. (ОАО "Транссибнефть")

1. Общие положения

1.1 Инструкция распространяется на изготовление гнутых отводов холодной гибкой из прямошовных и спиральношовных труб (в т.ч. с изоляционным покрытием) диаметрами 720-1020 мм из сталей классов прочности К52-К60 (ТУ 75-98, ТУ 14-3-1270-84, ТУ 14-3-1573-96, ТУ 14-3Р-22-98, ТУ 14-158-105-97, ТУ 14-3-1698-90, ГОСТ 20295-85, ТУ 14-ЗР-28-99 и др.) на трубогибочных станках ГТ1021 и ГТ1022, предназначенных для горизонтальных и вертикальных поворотов линейной части стальных магистральных нефтепроводов и ответвлений от них. Диапазон углов гибки отводов приведен в табл.1 (по ГОСТ 24950-81 п.1.5).

Таблица 1

|

Диаметр отвода, мм |

Расчетный унифицированный радиус гибки, м |

Угол гибки, градусы |

|

|

Из одной трубы |

Из 2 труб |

||

|

720-820 |

35 |

3, 6, 9 |

12, 15, 18, 21, 24 |

|

1020 |

40 |

3, 6, 9 |

12, 15, 18, 21 |

1.2 При выполнении трубогибочных работ необходимо выполнять требования следующих нормативных документов:

- СНиП 2.05.06-85* "Магистральные трубопроводы. Нормы проектирования".

- СНиП III-42-80* "Магистральные трубопроводы. Правила производства работ".

- ГОСТ 24950-81 "Отводы гнутые и вставки кривые на поворотах линейной части стальных магистральных трубопроводов".

1.3 Отводы изготавливаются на трубогибочных станках в стационарных или полевых условиях на подготовленных площадках.

1.4 Изготовление отводов производится последовательной гибкой тела трубы или двухтрубной секции в поперечной плоскости.

Отводы изготавливаются из одиночных труб и двухтрубных секций.

1.5 Интервал температур, при которой производится гибка отводов, в т.ч. и с изоляционным покрытием на основе экструдированного полиэтилена, - от минус 20° до плюс 50 °С.

1.6 Минимальный радиус изгиба любого участка отвода должен быть не менее 40 диаметров трубы. Расчетный радиус гибки для труб диаметром 720, 820 и 1020 мм соответственно должен быть равным 35 и 40 м.

Рис.1. Гнутый отвод:

- наружный диаметр отвода;

- наружный диаметр отвода;  - длина прямого конца отвода со стороны гибочного ложемента;

- длина прямого конца отвода со стороны гибочного ложемента;  - длина изогнутой части отвода;

- длина изогнутой части отвода;  - длина прямого участка отвода со стороны упорного ложемента (величина постоянная);

- длина прямого участка отвода со стороны упорного ложемента (величина постоянная);  - радиус гибки;

- радиус гибки;  - угол гибки отвода;

- угол гибки отвода;  - наружный диаметр отвода.

- наружный диаметр отвода.

1.7 При изготовлении отводов из двухтрубных секций смещение между продольными сварными швами этих труб должно быть в пределах 100-200 мм.

1.8 С целью исключения образования гофр на трубах при их холодном гнутье на трубогибочных станках следует применять дорны, устанавливаемые внутри трубы.

2. Требования к трубам для изготовления гнутых отводов

2.1 Трубы, отобранные для гибки, должны иметь заводские сертификаты и заводскую маркировку. Использование труб без сертификатов не допускается.

2.2 Перед началом проведения трубогибочных работ в трассовых условиях следует произвести отбор труб по механическим свойствам, указанным в сертификате, и по фактическим замерам овальности торцов труб.

2.3. Прочностные характеристики труб, используемых для изготовления кривых холодной гибки, должны выбираться на уровне минимальных значений, предусмотренных техническими условиями (п.1.1), и не превышать более чем на 10% минимально допустимые значения предела текучести.

2.4. Овальность по концам труб, отобранных для холодной гибки, не должна превышать 0,6% от  (п.8.9).

(п.8.9).

2.5 Толщина стенки, измеренная по торцам трубы, должна быть не менее номинальной, а максимально допустимая толщина стенки трубы, из условия исключения поломок трубогибочного станка, не должна превышать для труб диаметром 1020 мм значений:

, мм;

, мм;

- предел текучести металла трубы, МПа;

- предел текучести металла трубы, МПа;

- наружный диаметр трубы, м.

- наружный диаметр трубы, м.

2.6 Для изготовления отводов на предельные углы изгиба должны применяться трубы длиной не менее 11,4 м или двухтрубные секции.

2.7 Трубы не должны иметь вмятин, забоин, глубоких рисок, а на изолированных трубах повреждений изоляции (рисок, надрезов, потертостей, трещин, разрывов и т.д.).

3. Организация трубогибочных работ

3.1 Участок, выделенный для производства трубогибочных работ, должен обеспечивать размещение трубогибочного станка, вспомогательного оборудования, труб, гнутых отводов, а также проход людей, проезд транспортных и грузоподъемных средств.

Трубы складируют на спланированных и подготовленных площадках. На этих площадках должен быть предусмотрен отвод атмосферных осадков и грунтовых вод.

3.2 Трубогибочный станок устанавливается на площадке с продольным и поперечным уклонами по осям станка не более 2 град., имеющей уплотненную песчаную подсыпку. При необходимости, для обеспечения устойчивой работы станка, оборудуется основание из железобетонных плит. Около нижней торцевой части станка, со стороны упорного ложемента, укладываются отработанные шины, исключающие соударение трубы с железобетонной плитой или грунтом.

3.3 На площадке устанавливается вагончик для обслуживающего персонала, хранения инструмента и инвентаря.

3.4 Освещение места работ в темное время суток, освещение и отопление вагончика производится от внешней электросети.

3.5 Перед началом работ по изготовлению отводов проводятся следующие организационные мероприятия:

- приказом по подразделению назначаются ответственные лица за качественное и безопасное производство работ (начальник участка, прораб, мастер, бригадир, работники службы контроля качества);

- ответственность, полномочия и взаимодействие всего персонала, осуществляющего руководство и контроль труб и отводов, излагаются в должностных инструкциях;

- производится инструктаж членов бригады по технике безопасности и производственной санитарии;

- рабочие места обеспечиваются средствами первой медицинской помощи, питьевой водой и противопожарным оборудованием.

3.6 Разгрузка труб диаметром 720 и 820 мм с плетевозов (рис.2) выполняется трубоукладчиком с траверсой ТРВ-61 грузоподъемностью 6 тс. Для труб диаметром 1020 мм должна применяться траверса ТРВ-182 грузоподъемностью 18 тс. Помимо трубоукладчика для погрузки-разгрузки труб могут применяться краны на автомобильном или гусеничном шасси.

Рис.2. Схема организации трубогибочных работ

Крюки траверс должны иметь мягкие (капролоновые, полиуретановые) накладки.

Погрузка отводов на плетевозы осуществляется также трубоукладчиком, оснащенным траверсой.

Перед производством погрузки-разгрузки труб и отводов ответственный за выполнение этих работ должен проверить грузоподъемные средства, захватные приспособления и их соответствие предстоящей работе.

3.7 Трубы и отводы перегружаются трубоукладчиком, стрела которого должна быть облицована накладками из резины, транспортерной ленты или отработанных шин. Не допускается раскачка труб относительно стрелы трубоукладчика при их погрузке, разгрузке или перемещении.

Не допускается волочение заднего конца трубы (отвода) по грунту при перемещении.

3.8 Трубные заготовки складируются на площадке со стороны упорного ложемента трубогибочного станка при применении дорна или со стороны гибочного ложемента, когда дорн не применяется.

Трубы укладываются на две-три деревянные подкладки из мягких пород дерева сечением 40x200. Для возможности строповки трубы располагаются друг от друга на расстоянии 0,4-0,6 м (рис.2).

3.9 Отводы складируются также на деревянные подкладки в зоне выезда транспортных средств с участка проведения трубогибочных работ.

3.10 После складирования трубных заготовок производится входной контроль и очистка их торцов и внутренних полостей.

3.11 Перемещение изолированных труб к трубогибочному станку, поддержание их при гнутье и доставка к месту складирования отводов выполняется трубоукладчиком, оснащенным мягким полотенцем МП 1020-16К грузоподъемностью 16 тс.

Запрещается для погрузки-разгрузки изолированных труб применять кольцевые стальные стропы, канаты, в т.ч. с захватом труб на "удавку".

4. Состав и устройство трубогибочного станка ГТ

Гнутье труб на трубогибочных станках выполняется методом обкатывания в вертикальной плоскости относительно неподвижного гибочного башмака (лекала) с одновременным обжатием в зоне изгиба по всему периметру поперечного сечения трубы (рис.3).

Рис.3. Схема работы трубогибочного станка для холодного гнутья труб

1 - упорный ложемент;

2 - башмак;

3 - гибочный ложемент

Трубогибочный станок (рис.4) состоит из следующих основных узлов:

- рамы с ограничителями и направляющими роликами;

- упорного ложемента с захватом;

- гибочного ложемента с упорами в передней его части, указателем подъема трубы (хода гидроцилиндров) и роликами;

- гибочного башмака (лекала);

- лебедки для протаскивания трубы по ложементам;

- гидросистемы;

- электрооборудования;

- сменного оборудования для гибки труб диаметром 720 и 820 мм.

Рис.4. Трубогибочный станок для холодного гнутья труб ГТ1021

1 - рама; 2 - лебедка; 3 - гидроцилиндр гибочного ложемента; 4 - гибочный ложемент; 5 - указатель подъема гибочного ложемента; 6 - упор гибочного ложемента; 7 - ограничитель; 8 - электрооборудование; 9 - электрооборудование; 9* - электропривод гидронасоса; 10, 15 - ролики; 11 - дышло; 12 - упорный ложемент; 13 - захват; 14 - гидроцилиндр клина; 16 - навес

_______________

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Дополнительным трубогибочным оборудованием, поставляемым отдельно от станка, являются дорны Д721, Д821 и Д1023 для труб диаметром 720, 820 и 1020 мм соответственно.

Рама трубогибочного станка имеет две параллельные плоские фермы, соединенные между собой литым башмаком в верхней части и поперечинами - в нижней части.

Упорный и гибочный ложементы выполнены в виде желобов и соединены с рамой гидроцилиндрами (гидродомкратами), что позволяет изменять их положение относительно башмака в процессе работы.

Упорный ложемент непосредственно опирается на клин, перемещаемый гидроцилиндром. В верхней части он имеет захват.

Гибочный башмак (лекало) седловидной конструкции имеет рабочую поверхность, которая формирует при гнутье вогнутую поверхность отвода.

Лебедкой с канатом и крюком производится продольное перемещение трубы по станку для выполнения гибов. Привод лебедки производится от электродвигателя с повышенным пусковым моментом, двухступенчатый цилиндрический редуктор и открытую цилиндрическую пару шестерен.

Управление трубогибочным станком осуществляется от низковольтной сети напряжением 12В. Органы управления и контроля за работой станка установлены на пульте управления и в электроаппаратном шкафу.

Дорны, предназначенные для исключения образования гофр при гнутье труб, имеют верхний и нижний поддерживающие башмаки, связанные разжимным устройством с гидроцилиндрами. Перед началом работы они подключаются к гидросистеме трубогибочного станка. В крайнем положении гидроцилиндров разжимных устройств дорна давление в его гидросистеме не должно превышать 150 кгс/см .

.

5. Подготовка к работе и порядок производства трубогибочных работ

5.1 Подготовка трубогибочного станка к работе

5.1.1 Полученный от предприятия-изготовителя станок необходимо подвергнуть обкатке (см. Техническое описание и Инструкцию по эксплуатации трубогибочного станка). Периодически при поступлении новой партии труб необходимо проводить опытную гибку 3 труб этой партии с одновременной проверкой работы станка на эксплуатационных режимах, после чего корректировать положение указателя подъема гибочного ложемента.

5.1.2 Перед началом работ по гнутью труб необходимо ознакомиться с записями в журнале приемки и сдачи смен и провести ежесменное техническое обслуживание станка.

5.1.3 До начала гнутья труб производится контроль состояния систем станка и проверяется его работа на холостом ходу.

5.2 Состав работ по гнутью труб приведен ниже.

Подготовительные работы: перемещение трубы трубоукладчиком к трубогибочному станку; загрузка в станок дорна (если гнутьё производится с дорном), укладка трубы на упорный и гибочный ложементы.

5.2.1 Размещение дорна в трубе и подготовка к началу гибки; разметка трубы для производства гибки.

5.2.2 Гибка трубы с выполнением циклических передвижек.

5.2.3 Измерение углов гибки при выполнении гнутья трубы.

5.2.4 Извлечение готового отвода из трубогибочного станка.

5.2.5 Проведение контрольных операций после завершения гибки: визуальный осмотр поверхности отвода, измерение суммарного угла изгиба, овальности торцов и тела гнутого отвода. При этом угломер устанавливается вначале на одном, а затем на противоположном торце трубы на расстоянии 100-150 мм от кромки торца.

Суммарный угол изгиба отвода равен сумме измерений углов наклона поверхностей двух противоположных торцовых частей трубы, если оба торца загнуты вверх. Если задний торец трубы опущен вниз относительно линии горизонта, то угол изгиба отвода равен разности этих измерений.

5.2.6 Запись в журнале основных параметров отвода и результатов визуального контроля.

5.2.7. Перемещение отвода к месту складирования.

5.3 Изготовлению отводов каждой партии и типоразмера должна предшествовать пробная гибка отводов под руководством ответственного лица за производство трубогибочных работ с обязательной корректировкой режима работы станка по результатам пробной гибки.

5.4 Перед началом перемещения трубы трубоукладчиком к станку она должна быть очищена от грязи, снега и льда.

5.5 Гнутье труб с дорном

5.5.1 На опущенный в крайнее нижнее положение гибочный ложемент станка трубоукладчиком укладывается дорн и размещается так, чтобы рабочая часть дорна находилась в зоне гибочного башмака. К нему подсоединяется штанга, гидравлические рукава высокого давления, а вилки разъемов дорна соединяются с розетками разъемов станка. Якорем фиксируется положение дорна в станке.

5.5.2 Трубоукладчиком со стороны упорного ложемента укладывается труба на станок и подается к дорну до входа его передних роликов в трубу. Дорн сжимается.

5.5.3 Труба подвигается на дорн до положения первого гиба. Перед началом гиба производится разметка трубы мелом (маркером).

5.5.4 Гибка трубы производится в следующей последовательности:

-

дорн разжимается;

дорн разжимается; -

поднимается упорный ложемент и сжимаются рычаги захвата;

поднимается упорный ложемент и сжимаются рычаги захвата; -

поднимается гибочный ложемент и производится гибка трубы;

поднимается гибочный ложемент и производится гибка трубы; -

останавливается перемещение гибочного ложемента;

останавливается перемещение гибочного ложемента; -

после выполнения гиба опускаются гибочный и упорный ложементы, сжимается дорн, труба опирается на ролики станка;

после выполнения гиба опускаются гибочный и упорный ложементы, сжимается дорн, труба опирается на ролики станка; -

лебедкой труба и дорн в трубе передвигаются на шаг передвижки;

лебедкой труба и дорн в трубе передвигаются на шаг передвижки; -

дорн разжимается;

дорн разжимается; -

поднимаются упорный и гибочный ложементы;

поднимаются упорный и гибочный ложементы; -

цикл повторяется.

цикл повторяется.

5.5.5 Шаг передвижки трубы в зависимости от толщины стенки и материала трубы должен составлять 200-300 мм, а угол гиба 0,5-0,6 град.

После завершения гибки отвод трубоукладчиком извлекается из станка, перемешается к месту контроля, где производится проверка его геометрических параметров, и затем перемещается к месту складирования

5.6 Гнутье труб без дорна

5.6.1 Гибочный и упорный ложементы опускаются в крайнее нижнее положение, захват упорного ложемента разомкнут. Трубу укладывают на приемные ролики станка и передвигают по гибочному и упорному ложементу до совпадения её торца с передним торцом упорного ложемента или перемещения за торец упорного ложемента на 100-200 мм. При подаче трубы в станок её продольный сварной шов должен находиться на уровне верхней кромки гибочного ложемента (отклонение не более ±100 мм).

5.6.2 Для контроля возможного поворота трубы относительно оси при выполнении передвижек по трубогибочному станку на поверхности трубы, параллельно кромке гибочного ложемента, мелом (маркером) наносится продольная линия.

Допускаемый суммарный поворот трубы за время гибки измеряется по расстоянию между продольной линией и кромкой гибочного ложемента станка и не должен превышать 40 мм.

5.6.3 Исходя из заданного угла изгиба отвода производится разметка шагов передвижки трубы при выполнении гибов. Рекомендуемый шаг передвижки 0,8 м (для труб диаметром 1020 мм) и 0,6 м (для труб диаметром 720, 820 мм).

5.6.4 При гнутье двухтрубок запрещается изгибать её в зоне прилегающей к поперечному сварному шву на расстоянии одного диаметра трубы ( ) с обеих сторон сварного шва.

) с обеих сторон сварного шва.

5.6.5 При малых углах изгиба трубы допускается производить разметку и гибку только в центральной части трубы или уменьшать шаг передвижки и угол единичного гиба.

5.6.6 Гибка трубы производится в следующей последовательности:

-

поднимается передняя часть трубы упорным ложементом; включается захват упорного ложемента;

поднимается передняя часть трубы упорным ложементом; включается захват упорного ложемента; -

включаются гидроцилиндры гибочного ложемента и производится изгиб трубы;

включаются гидроцилиндры гибочного ложемента и производится изгиб трубы; -

окончание единичного гиба контролируется по сигнальной лампе "гиб прекратить" (при её загорании следует рукоятку гидрораспределителя перевести в нейтральное положение);

окончание единичного гиба контролируется по сигнальной лампе "гиб прекратить" (при её загорании следует рукоятку гидрораспределителя перевести в нейтральное положение); -

опускается гибочный ложемент, разводятся рычаги захвата и опускается упорный ложемент, включается лебедка и труба передвигается на следующий шаг гибки.

опускается гибочный ложемент, разводятся рычаги захвата и опускается упорный ложемент, включается лебедка и труба передвигается на следующий шаг гибки.

5.6.7 Изгиб трубы оканчивается, когда задний торец трубы совпадает с задней кромкой гибочного ложемента. Дальнейшее перемещение трубы может вызвать деформацию торца трубы при гибке.

Для уменьшения овализации переднего торца трубы рекомендуется применять торцовые распорки в виде вертикальных металлических стоек с опорными башмаками в верхней и нижней части.

5.7 При гнутье труб диаметром 720 и 820 мм на трубогибочный станок устанавливаются сменные вкладыши (на ложементы, башмак и захват).

5.8 Трубогибочные работы выполняются бригадой в составе:

-

машинист трубогибочного станка 5 или 6 разряда;

машинист трубогибочного станка 5 или 6 разряда; -

машинист трубоукладчика 6 разряда;

машинист трубоукладчика 6 разряда; -

такелажник (монтажник наружных трубопроводов) 3 или 4 разряда.

такелажник (монтажник наружных трубопроводов) 3 или 4 разряда.

6. Особенности гнутья отводов из спиральношовных труб

6.1 Холодную гибку спиральношовных труб следует выполнять на трубогибочных станках с обязательным применением дорнов. При работе на трубогибочном станке ГТ 1021 применяются дорны Д 721 (трубы диаметром 720 мм), Д 821 (трубы диаметром 820 мм) и Д 1023 (трубы диаметром 1020 мм).

6.2 Перед гибкой спиральношовную трубу или двухтрубную секцию рекомендуется разметить следующим образом:

- на расстоянии не менее 1,5 от торцов начертить две кольцевые отметки, чтобы выполнить требование к длине прямых концевых участков кривой;

от торцов начертить две кольцевые отметки, чтобы выполнить требование к длине прямых концевых участков кривой;

- расстояние между кольцевыми отметками разделить на участки, соответствующие числу гибов, при этом расстояние между отметками должно соответствовать длине криволинейного участка башмака.

6.3 Угол гибки на любом участке трубы, равном одному диаметру, не должен превышать 1°.

6.4 Расстояние между одиночными гибами должно выбираться при разработке технологической карты в зависимости от типа машины, диаметра и марки стали изгибаемых труб, при этом величина единичного угла гибки должна соответствовать требованиям п.6.2. Рекомендуемый шаг гибки для труб диаметром 720 и 820 мм должен быть не менее 200 мм, а для труб диаметром 1020 мм - 300 мм.

6.5 Производить повторный изгиб трубы на том же месте без ее перемещения в станке не допускается.

7. Гнутье изолированных труб

7.1 При гнутье изолированных труб особое внимание следует уделить подготовке ложементов, захвата упорного ложемента и гибочного башмака.

7.2 Упорный и гибочный ложементы станка при гнутье изолированных труб должны иметь вкладыши из полиуретана. Допускается вместо полиуретановых вкладышей применять вкладыши из резины, транспортной ленты, мягких полотенец (б/у) толщиной 10-15 мм. Задиры, выступы на поверхности ложементов не допускаются. Поверхности ложементов и башмака регулярно очищаются от грунта, камней и снега.

7.3 Края ложементов и башмака выполняются без острых углов. Приемные ролики ложементов изготавливаются из полиуретана и должны обеспечивать подъем трубы над ложементами при её продольном перемещении по станку.

7.4 Перед началом работ должна быть обеспечена соосность рабочих поверхностей ложементов (упорного и гибочного) и гибочного башмака.

7.5 Захват упорного ложемента также не должен повреждать изоляционное покрытие трубы.

7.6 При гнутье изолированных труб без дорна единичный гиб рекомендуется выполнять на 0,3-0,4 град при шаге передвижки 300-400 мм.

7.* После окончания гнутья трубной заготовки следует проверить сохранность изоляционного покрытия полученного отвода искровым дефектоскопом.

_______________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

8. Требования к качеству, контроль, приемка, маркировка и порядок оформления документации на отводы холодного гнутья

8.1 Контроль работ по гнутью труб выполняется в соответствии с требованиями следующих нормативных документов: СНиП III-42-80*, ГОСТ 24950-81 и ВСН 012-88 "Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ", часть II.

8.2 Организацию операционного контроля и надзор за его выполнением осуществляют представители генподрядчика и руководители субподрядной организации.

8.3 За качественное выполнение трубогибочных работ отвечают непосредственные исполнители этих работ.

8.4 Окончательную приемку работ производит служба контроля качества подрядчика при участии технадзора.

8.5 До начала гнутья каждая труба подвергается визуальному осмотру и инструментальному контролю.

Визуальным осмотром внешней и внутренней поверхности стальных труб выявляется:

-

наличие маркировки и соответствие ее имеющимся сертификатам или ТУ;

наличие маркировки и соответствие ее имеющимся сертификатам или ТУ; -

отсутствие вмятин, задиров и других механических повреждений, металлургических дефектов и коррозии;

отсутствие вмятин, задиров и других механических повреждений, металлургических дефектов и коррозии; -

отсутствие на торцах забоин и вмятин;

отсутствие на торцах забоин и вмятин; -

отсутствие повреждений изоляционного покрытия труб.

отсутствие повреждений изоляционного покрытия труб.

Инструментальным контролем стальных труб устанавливается:

-

величина наружного диаметра по торцам и толщины стенки по торцам (не менее чем в пяти точках);

величина наружного диаметра по торцам и толщины стенки по торцам (не менее чем в пяти точках); -

отклонения от овальности (эллипсность) торцов и размеры обнаруженных забоин, рисок, вмятин на теле и на торцах;

отклонения от овальности (эллипсность) торцов и размеры обнаруженных забоин, рисок, вмятин на теле и на торцах; -

характер и размеры повреждений изоляционного покрытия труб.

характер и размеры повреждений изоляционного покрытия труб.

Контроль качества (состояния) изоляционного покрытия следует проводить согласно ВСН-008-88 "Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция" и ГОСТ Р 51164-98 "Трубопроводы стальные магистральные. Общие требования к защите от коррозии". Полученные при освидетельствовании результаты визуального осмотра и инструментального контроля заносятся в ведомость (см. приложение 1).

8.6 Контроль качества работ производится приборами и инструментами заводского изготовления, имеющими паспорта (формуляры), соответствующие требованиям, утвержденным и зарегистрированным в установленном порядке ГОСТ или ТУ.

8.7 Контролируемые параметры труб и отводов приведены в табл.1. Длина трубной заготовки измеряется рулеткой по верхней наружной образующей, а длина криволинейного отвода - по образующей нейтральной плоскости.

Таблица 1

Приборы и оборудование для контроля гнутья труб

|

Наименование контролируемого параметра |

Прибор, инструмент и способ контроля |

Величина параметра |

Ответственное лицо |

|

1. Контроль до начала гнутья |

|||

|

1.1 Геометрические размеры труб: наружный диаметр, толщина стенки, длина, овальность |

Рулетка; штангенциркуль; линейка; шаблон, состоящий из стойки-удлинителя и штангенциркуля, УЗ толщиномер (типа Скат 4000) |

ТУ на трубы |

Мастер |

|

1.2 Отклонение продольного сварного шва от верхней кромки гибочного ложемента |

Линейка |

Не более 100 мм |

Мастер |

|

2. Контроль в процессе гнутья |

|||

|

2.1 Угол гиба отвода |

Угломер (шаблон кривизны отводов) УГТ 8.21 (цена деления 10 минут) |

Погрешность измерения не более 10 минут |

Машинист |

|

3. Контроль после завершения гнутья |

|||

|

3.1 Суммарный угол гибки отвода |

Угломер (шаблон кривизны отводов) УГТ 8.21 (цена деления 10 минут) |

Отклонение ±20 минут |

Мастер |

|

3.2 Овальность поперечного сечения торцов и тела отвода |

Овальность торцов отвода определяется линейкой, рулеткой или шаблоном-скобой. Овальность тела отвода определяется шаблоном-скобой при измерении его наружного диаметра или шаблоном-пробкой при измерении внутренних размеров сечения трубы |

СНиП III-42-80*, прямых концов согласно НТД на трубы, изогнутой части до 1,0% |

Мастер |

|

3.3 Размеры гофр |

Линейка, штангенциркуль |

Высота плавных гофр не более 0,5 |

Мастер |

Схема измерения угла изгиба гнутого отвода приведена на рис.5.

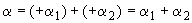

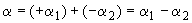

Суммарный угол  изгиба отвода:

изгиба отвода:

-

а) задняя часть отвода выше горизонтальной плоскости

;

; -

б) задняя часть отвода ниже горизонтальной плоскости

Рис.5. Схема измерения угла изгиба гнутого отвода

-

8.8 Смещение продольного сварного шва трубы от нейтральной плоскости изгиба измеряют при её укладке на ложементы трубогибочного станка металлической линейкой в вертикальной плоскости от верхней продольной кромки гибочного ложемента до сварного шва.

8.9 Замер овальности по концам прямых участков кривой производится по внутреннему диаметру с определением минимального и максимального диаметров на расстоянии не более 200 мм от торцов отвода. Величину овальности прямых концов и изогнутых участков кривых холодной гибки следует определять по формуле:

,

,

где:  - максимальный диаметр,

- максимальный диаметр,

- минимальный диаметр,

- минимальный диаметр,

- номинальный диаметр.

- номинальный диаметр.

Овальность изогнутой части отводов обязательно контролируется шаблоном на участках двух первых гибов, в середине и на участке последнего гиба.

Овальность торцов прямых участков кривой должна соответствовать требованиям НТД на трубы.

Овальность по телу кривой не более 2%.

8.11* Толщина стенки в любой точке кривой, которая проверяется ультразвуковым толщиномером, должна быть не менее минимально допустимой толщины стенки исходной трубы.

_______________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

8.12 Торцы кривых должны сохранять заводские фаски по сварку.

Допускается механическая обработка фаски на торцах кривых непосредственно перед сваркой с целью подготовки специальной разделки кромок, необходимой для использования автоматических сварочных комплексов.

8.13 Отклонения от заданной величины кривизны отвода (угла гибки) не должны превышать ±0° 20'.

8.14 Высота гофра измеряется металлической линейкой и штангенциркулем. Линейка устанавливается на ребро, а штангенциркулем измеряется расстояние от верхней кромки линейки до поверхности отвода. Разность между полученным значением и высотой линейки определяет высоту гофра, которая не должна превышать половину номинальной толщины стенки трубы.

8.15 После изгиба труб их изоляционное покрытие должно полностью сохранять защитные функции.

Контроль сохранности изоляционного покрытия на кривых холодного гнутья осуществляется:

-

визуальным освидетельствованием на предмет обнаружения растрескивания и отслоений (на торцах трубы) покрытия;

визуальным освидетельствованием на предмет обнаружения растрескивания и отслоений (на торцах трубы) покрытия; -

проверкой диэлектрической сплошности искровым дефектоскопом при электрическом напряжении 5 кВ/мм для полиэтиленового покрытия (Искровой дефектоскоп типа ИДМ-1);

проверкой диэлектрической сплошности искровым дефектоскопом при электрическом напряжении 5 кВ/мм для полиэтиленового покрытия (Искровой дефектоскоп типа ИДМ-1); -

контрольной проверкой адгезии изоляционного покрытия к стали на выпуклой и вогнутой зонах кривой по нормам и методам, предусмотренным для труб с изоляционным покрытием (допускается адгезию изоляции после гнутья труб проверять "похлопыванием" по изоляции для выявления пустот по изменению звука);

контрольной проверкой адгезии изоляционного покрытия к стали на выпуклой и вогнутой зонах кривой по нормам и методам, предусмотренным для труб с изоляционным покрытием (допускается адгезию изоляции после гнутья труб проверять "похлопыванием" по изоляции для выявления пустот по изменению звука); -

выборочным контролем толщины изоляционного покрытия на выпуклой зоне кривой по нормам и методам, предусмотренным для труб с изоляционным покрытием (толщиномер типа ИТДП-1).

выборочным контролем толщины изоляционного покрытия на выпуклой зоне кривой по нормам и методам, предусмотренным для труб с изоляционным покрытием (толщиномер типа ИТДП-1).

После гнутья спиральношовных труб заводские сварные соединения на изогнутых участках в зоне растяжения подвергаются 100% визуальному осмотру снаружи для неизолированных и изнутри для изолированных труб. В наиболее растянутой зоне шириной не менее 300 мм заводские сварные соединения должны быть проконтролированы УЗК (прибор типа А1212). Наличие любых трещин и подрезов глубиной более 0,5 не допускается.

8.16 Маркировка отводов выполняется изнутри каждого отвода на расстоянии не более 200 мм от торца прямого конца трубы со стороны противоположной заводской маркировке трубы.

Маркировка наносится:

-

светлой несмываемой краской при изготовлении отводов в стационарных (заводских) условиях;

светлой несмываемой краской при изготовлении отводов в стационарных (заводских) условиях; -

маркером или мелом при изготовлении отводов в условиях трубосварочных баз или трассы.

маркером или мелом при изготовлении отводов в условиях трубосварочных баз или трассы.

Маркировка должна содержать следующие данные;

суммарный угол гибки,

суммарный угол гибки,

порядковый номер кривой (привязку к пикету).

порядковый номер кривой (привязку к пикету).

8.17 При производстве трубогибочных работ следует своевременно оформлять текущую исполнительную документацию (ВСН 012-88, часть II):

-

форма 2.2. Разрешение на право производства работ (подготавливается ПТО подрядной организации и утверждается Заказчиком);

форма 2.2. Разрешение на право производства работ (подготавливается ПТО подрядной организации и утверждается Заказчиком); -

форма 1.5. Журнал замечаний и предложений по ведению строительно-монтажных (трубогибочных работ) - ведет производитель работ;

форма 1.5. Журнал замечаний и предложений по ведению строительно-монтажных (трубогибочных работ) - ведет производитель работ; -

форма 3.3. Акт о результатах проверки отводов (паспорт) - составляется производителем работ, службой контроля качества (технадзора) и представителем Заказчика (генподрядчика);

форма 3.3. Акт о результатах проверки отводов (паспорт) - составляется производителем работ, службой контроля качества (технадзора) и представителем Заказчика (генподрядчика); -

журнал производства работ по гнутью труб.

журнал производства работ по гнутью труб.

8.18 На кривые отводы холодной гибки, изготовленных в заводских условиях, должен быть составлен паспорт.

9. Машины, механизмы, приспособления и инвентарь для производства работ

Машины, механизмы, оборудование и инструмент, необходимый для проведения трубогибочных работ, приведены в табл.2

Таблица 2

|

NN |

Наименование |

Марка, ГОСТ, ТУ |

Количество |

Основные показатели |

|

1 |

Станок трубогибочный |

ГТ 1021 |

1 |

Диаметр изгибаемых труб от 720 до 1020 мм |

|

2 |

Трубоукладчик |

1 |

Грузоподъемность 12 тс и более |

|

|

3 |

Дорн |

Д-1023, |

1 |

Дорн гидравлический |

|

4 |

Траверса |

ТРВ-182 |

1 |

Грузоподъемность 6 тс и 18 тс |

|

5 |

Полотенце мягкое |

МП-1020-16К |

1 |

Грузоподъемность 16 тс |

|

8* |

Линейка металлическая |

1 |

||

|

9 |

Штангенциркуль |

ГОСТ 166-80 |

1 |

|

|

________________

|

||||

|

10 |

Шаблон |

- |

1 |

Измеряемая овальность до 25 мм |

|

11 |

Инвентарная приставная лестница |

ЦНИИ ОМТП |

1 |

Высота не менее 3 м |

_______________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

10. Техника безопасности при производстве трубогибочных работ

10.1 При производстве работ по гнутью следует руководствоваться требованиями следующих документов:

РД 102-011-89. Охрана труда. Организационно-методические документы;

РД 102-011-89. Охрана труда. Организационно-методические документы;

Сборник инструкций и рекомендаций по технике безопасности для ггроительства объектов нефтяной и газовой промышленности, М., "Недра", 1983 г.;

Сборник инструкций и рекомендаций по технике безопасности для ггроительства объектов нефтяной и газовой промышленности, М., "Недра", 1983 г.;

Правила техники безопасности при строительстве магистральных стальных трубопроводов, ВНИИСТ;

Правила техники безопасности при строительстве магистральных стальных трубопроводов, ВНИИСТ;

ГОСТ 12.2.004-75 ССБТ. Машины и механизмы специальные для трубопроводного строительства. Требования безопасности;

ГОСТ 12.2.004-75 ССБТ. Машины и механизмы специальные для трубопроводного строительства. Требования безопасности;

Правила пожарной безопасности при производстве строительно-монтажных работ ППБ-05-86

Правила пожарной безопасности при производстве строительно-монтажных работ ППБ-05-86 ;

;

________________

На территории Российской Федерации действует РД 34.03.307-87. - Примечание изготовителя базы данных

На территории Российской Федерации действует РД 34.03.307-87. - Примечание изготовителя базы данных

Правила пожарной безопасности при эксплуатации магистральных нефтепроводов ВПБ 01-05-99

Правила пожарной безопасности при эксплуатации магистральных нефтепроводов ВПБ 01-05-99 ;

;

________________

Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

Правила устройства электроустановок (ПУЭ), Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей

Правила устройства электроустановок (ПУЭ), Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей (ПТЭ) и (ПТБ).

(ПТЭ) и (ПТБ).

_______________

На территории Российской Федерации документ не действует. Действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание изготовителя базы данных.

На территории Российской Федерации документ не действует. Действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание изготовителя базы данных.

10.2 Ответственность за соблюдение требований охраны труда возлагается приказом на руководителя работ.

10.3 К работе на трубогибочном станке допускаются лица, достигшие 18 лет, прошедшие курс обучения по его устройству, правилам обслуживания и эксплуатации, имеющие свидетельство установленного образца о присвоении соответствующей квалификации, прошедшие инструктаж по технике безопасности.

10.4 Перед началом работы необходимо:

-

тщательно осмотреть трубогибочный станок, проверить гидросистему и электродвигатели;

тщательно осмотреть трубогибочный станок, проверить гидросистему и электродвигатели; -

убедиться в надежности лебёдки, поверить степень износа каната и крюка;

убедиться в надежности лебёдки, поверить степень износа каната и крюка; -

проверить надежность крепления основных механизмов и роликов станка, а также высоту их установки;

проверить надежность крепления основных механизмов и роликов станка, а также высоту их установки; -

на холостом ходу проверить работу станка.

на холостом ходу проверить работу станка.

10.5 Во время работы машины следует:

-

своевременно выключить механизмы управления гибочным и упорным ложементами;

своевременно выключить механизмы управления гибочным и упорным ложементами; -

постоянно контролировать работу основных узлов и показания манометров гидросистемы.

постоянно контролировать работу основных узлов и показания манометров гидросистемы.

10.6 3АПРЕЩАЕТСЯ:

-

допускать посторонних лиц к работе на станке;

допускать посторонних лиц к работе на станке; -

машинисту отвлекаться от управления станком во время трубогибочных работ; регулировать и устранять повреждения в процессе гибки отводов;

машинисту отвлекаться от управления станком во время трубогибочных работ; регулировать и устранять повреждения в процессе гибки отводов; -

гнуть трубы упорным ложементом;

гнуть трубы упорным ложементом; -

повышать давление в гидросистеме станка выше указанного в Инструкции по эксплуатации (100-200 кгс/см

повышать давление в гидросистеме станка выше указанного в Инструкции по эксплуатации (100-200 кгс/см );

); -

бросать при укладке трубу на станок;

бросать при укладке трубу на станок; -

находиться под ложементом и на станке при включенном электродвигателе привода гидронасоса станка;

находиться под ложементом и на станке при включенном электродвигателе привода гидронасоса станка; -

сливать масло на землю.

сливать масло на землю.

10.7 Машинист трубоукладчика должен перед началом работ внимательно осмотреть и проверить при неработающем двигателе:

-

исправность стрелы и рамы контргруза;

исправность стрелы и рамы контргруза; -

состояние грузового и стрелового канатов, надежность их крепления на стреле, подвесном блоке и барабанах лебедки;

состояние грузового и стрелового канатов, надежность их крепления на стреле, подвесном блоке и барабанах лебедки; -

наличие и крепление ограждений на движущихся узлах;

наличие и крепление ограждений на движущихся узлах; -

вместе с такелажником проверить исправность траверсы, её канатов и узлов мягкого полотенца.

вместе с такелажником проверить исправность траверсы, её канатов и узлов мягкого полотенца.

При обнаружении каких-либо неисправностей машинист должен доложить руководителю работ.

10.8 После проведения осмотра машинист должен опробовать на холостом ходу все механизмы трубоукладчика.

10.9 Строповку трубы следует производить по центру тяжести. Если центр тяжести не известен, его следует определять пробными подъемами груза на высоту 20-30 см с последующим опусканием на подкладки и перемещением стропа или полотенца.

10.10 При перемещении труба должна быть поднята не менее чем на 0,5 м выше препятствий, встречающихся на маршруте.

10.11 В зоне перемещения трубоукладчика с грузом запрещается нахождение людей.

Освещение места работы в темное время суток производится от поворотных фар трубогибочного станка (напряжение 12В) и светильниками напряжением 127/220В, подвешенными на высоте не менее 2,5 м. Освещенность площадки должна быть не менее 10 лк.

Список литературы

1. СНиП 2.05.06-85*, Магистральные трубопроводы. Нормы проектирования.

2. СНиП III.42-80*. Магистральные трубопроводы. Правила производства работ.

3. ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности.

4. ГОСТ 24950-81. Отводы гнутые и вставки кривые на поворотах линейной части стальных магистральных трубопроводов.

5. ГОСТ Р 51164-98. Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

6. ВСН 008-88. Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция.

7. ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ, часть II.

8. Правила капитального ремонта магистральных нефтепроводов, РД 39-00147105-015-98 .

.

________________

Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке. - Примечание изготовителя базы данных.

9. Каталог машин для строительства трубопроводов. М., 1990 г.

ПРИЛОЖЕНИЕ 1

ВЕДОМОСТЬ ОСВИДЕТЕЛЬСТВОВАНИЯ ТРУБ

|

Место освидетельствования |

Дата |

||

|

Номинальные размеры труб |

|||

|

(диаметр и толщина стенки, мм) |

|||

|

N |

Заводской номер трубы |

Длина трубы |

Повреждения покрытия |

Вид повреждения металла |

Координаты повреждения (расстояние, "часы") |

Размеры повреждения LxBxS |

|||

|

задир |

прокол |

царапина |

порез |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Подписи: |

|

|

Представители генподрядчика; |

|

|

Представители технадзора; |

|

|

Представители производителя работ. |

|

Рекомендуемая форма

Наименование организации-заказчика

ЗАЯВКА НА ИЗГОТОВЛЕНИЕ ОТВОДОВ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА

|

1. Наименование организации-изготовителя |

||||

|

2. Наименование магистрального трубопровода |

||||

|

3. Диаметр трубопровода, мм |

||||

|

4. Толщина стенки трубопровода, мм |

||||

|

5. Состав заявки |

||||

|

NN |

Тип отвода |

Угол изгиба отвода, град. |

Номер пикета |

Срок изготовления |

Примечание |

|

6. Общее число отводов |

||

|

7. Ф.И.О. и подпись ответственного лица организации-заказчика |

||

|

8. Печать (штамп) организации-заказчика |

||

Рекомендуемая форма

Наименование организации-изготовителя

ПАСПОРТ НА ОТВОД МАГИСТРАЛЬНОГО ТРУБОПРОВОДА

|

1. Диаметр и заводской номер трубной заготовки |

|||||||

|

2. Тип отвода (ГОСТ 24950-81) |

|||||||

|

3. Угол изгиба отвода, град. |

|||||||

|

4. Порядковый номер отвода |

|||||||

|

5. Дата изготовления (число, месяц и год) |

|||||||

|

6. Ф.И.О. и подпись ответственного лица организации-изготовителя |

|||||||

|

7. Штамп организации-изготовителя |

|||||||

(

(