Нормы технологического проектирования предприятий макаронной промышленности

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ МАКАРОННОЙ ПРОМЫШЛЕННОСТИ

УТВЕРЖДЕНЫ заместителем Министра хлебопродуктов СССР Н.Т.Чубенко 28 мая 1987 года

1. Общие положения

1.1. Настоящие нормы технологического проектирования подлежат применению при разработке проектов на новое строительство, реконструкцию, расширение или техническое перевооружение макаронных предприятий.

При проектировании, кроме настоящих норм, необходимо соблюдать строительные нормы и правила, санитарные нормы, стандарты, технологические инструкции, правила по технике безопасности и пожарной безопасности, а также основные требования монтажных организаций.

1.2. Нормы регламентируют основные положения и нормативы по проектированию технологической части макаронных предприятий, специальные требования к зданиям, сооружениям и оборудованию, а также требования к охране окружающей среды.

1.3. При проектировании макаронных предприятий необходимо предусматривать технические решения, обеспечивающие наилучшие показатели работы предприятия, а также возможность дальнейшего обоснованного увеличения его мощности.

1.4. При выполнении проектов расширения, реконструкции проектные работы, как правило, должны выполняться комплексно по всему предприятию с целью вывода макаронной фабрики на современный уровень по всем показателям основного и вспомогательного производства.

2. Производственная мощность и режим работы предприятий

2.1. Производственная мощность макаронного предприятия определяется максимально возможным выпуском макаронных изделий в тоннах в год, рассчитанным по техническим нормам производительности основного технологического оборудования: механизированных и автоматизированных линий, а также автономно установленного сушильного оборудования в комплекте с формовочным оборудованием.

2.2. Годовая производственная мощность макаронного предприятия определяется путем умножения часовой производственной мощности на годовой фонд рабочего времени.

Производственная мощность определяется в соответствии с "Инструкцией по расчету производственных мощностей предприятий макаронной промышленности".

2.3. Годовой фонд рабочего времени составляет:

- для автоматизированных линий - 6992 ч.;

- для основного технологического оборудования - 5957 ч;

- для фасовочного оборудования - 3974 ч.

2.4. Условной единицей производственной мощности макаронного предприятия является 1 т весовых короткорезанных макаронных изделий (вермишель, лапша, рожки).

Коэффициенты для пересчета различных видов макаронных изделий в условный сорт приведены в Приложении 1.

2.5. Производство макаронных изделий мощностью до 10,0 тыс. т в год рекомендуется предусматривать как на самостоятельных предприятиях, так и в составе строящихся или действующих пищевых предприятий.

2.6. Примерный процентный состав по видам продукции для специализированных предприятий следует принимать:

|

а) в зависимости от сорта муки: |

|

|

изделия из муки первого сорта |

10 |

|

изделия из муки высшего сорта |

90 |

|

б) по типу макаронных изделий: |

|

|

трубчатые (макароны) |

40 |

|

нитеобразные (вермишель) |

30...35 |

|

лентообразные (лапша) |

5...10 |

|

рожки, перья |

8...10 |

|

фигурные (ракушки и др.) |

10...12 |

|

в) изделия с обогатителями |

10...15. |

Выпуск фасованной продукции - 70% от общего объема производства.

Окончательный состав и ассортимент продукции устанавливаются согласно заданию на проектирование предприятия.

3. Основные положения и нормативы для проектирования технологической части

3.1. Требования к организации производства

3.1.1. Технологическая часть проекта разрабатывается в соответствии со "Сборником технологических инструкций по производству макаронных изделий", утвержденным Минхлебопродуктом РСФСР "Правилами техники безопасности и производственной санитарии на предприятиях хлебопекарной и макаронной промышленности", утвержденными Госкомиссией СМ по продовольствию и закупкам, и др. нормативными материалами.

3.1.2. В состав макаронного предприятия входят:

- производственные помещения для основных процессов производства: подготовки сырья к производству, замеса и формовки теста, сушки полуфабрикатов, фасовки и упаковки готовых изделий, переработки технологических отходов, мойки и хранения матриц, подготовки яиц и меланжа к производству;

- подсобные помещения, к которым относятся производственная лаборатория, тарная мастерская, картонажное отделение, ремонтно-механическая мастерская, мастерская КИП, помещения очистки мешков, санитарной обработки возвратной тары, мойки контейнеров, зарядная станция, помещения для хранения производственного и уборочного инвентаря, хранения пожарного инвентаря, производственных отходов, трансформаторная подстанция, насосная, воздушная компрессорная, вентиляционные камеры, котельная, помещение дежурных слесарей и электриков, пульт управления, помещение вакуум-насосов;

- складские помещения для хранения основного и дополнительного сырья, вспомогательных материалов, готовой продукции, упаковочных материалов, материально-техническая, хозяйственная кладовая и склад, склад смазочных материалов, кладовая мешков;

- вспомогательные помещения, к которым относятся бытовые помещения, кладовые для белья, здравпункт, помещения общественного питания, помещения административно-бытовых служб, кабинет по технике безопасности и техучебе, помещения общественных организаций, помещение охраны, зал собраний.

3.1.3. Состав помещений уточняется в зависимости от мощности предприятия, схемы производства, применяемого оборудования и местных условий.

3.1.4. Общие требования по установке оборудования:

- подбор основного технологического оборудования производится в соответствии с объемом производства и заданным ассортиментом на основании действующих технических норм производительности оборудования;

- подбор оборудования следует производить в соответствии с наличием серийно выпускаемого, прогрессивного нестандартизированного, установленного на передовых предприятиях, а также оборудования, закупаемого за рубежом;

- компоновка оборудования и его расположение должны осуществляться с наименьшим количеством транспортных механизмов и размещением, по возможности, одноименного оборудования на одном этаже; при размещении оборудования следует также руководствоваться требованиями, приведенными в приложении 2.

- компоновка оборудования должна обеспечивать поточность технологического процесса;

- применяемое оборудование должно быть изготовлено из материалов, разрешенных Госсанэпиднадзором для контакта с пищевыми продуктами.

3.2. Исходные требования к определению расхода сырья и тароупаковочных материалов

А. Сырье

3.2.1. Основное сырье макаронного производства - мука высшего и 1 сортов.

3.2.2. Расход муки на 1 т макаронных изделий без добавок при проектировании следует принимать:

для короткорезанных изделий 1023,4 кг

для длинных изделий 1066,0 кг.

3.2.3. Добавки: обогатительные (яйцепродукты, молочные продукты), вкусовые (овощные: овощные пасты, порошки, пюре из шпината, щавеля), витаминные препараты, улучшители.

3.2.4. Потребность в сырье определяется расчетом, исходя из количества вырабатываемых изделий, норм расхода сырья по рецептурам и норм продолжительности хранения.

Рецептуры принимаются в соответствии с утвержденным "Сборником технологических Инструкций по производству макаронных изделий".

3.2.5. Сырье должно соответствовать требованиям ГОСТов, "Медико-биологическим требованиям и санитарным нормам качества продовольственного сырья и пищевых продуктов", утвержденным Минздравом СССР.

Б. Тароупаковочные материалы

3.2.5. К тароупаковочным материалам относятся: картон, полиэтиленовая пленка, термосклеивающийся целлофан, оберточная бумага, бумага этикеточная и др.

Потребительская тара: коробочки, склеенные пакеты из полиэтиленовой пленки и из термосклеивающегося целлофана.

Наружная тара: короба из гофрированного картона, литого картона, ящики фанерные, дощатые и из плетеного шпона, а также четырехслойные крафтмешки.

3.2.6. Тароупаковочные материалы должны иметь разрешение органов Госсаннадзора для контакта с пищевыми продуктами.

3.2.7. Потребность в тароупаковочных материалах принимается согласно нормам расхода, утвержденным Минпищепромом СССР и данным действующих фабрик, приведена в приложениях 3, 4, 5.

3.3. Нормы запасов сырья, тароупаковочных материалов и их складирование

На предприятиях средней и большой мощности предусматривается бестарное хранение муки, прием и хранение муки в таре допускается при специальном обосновании.

На предприятиях малой мощности прием и хранение муки предусматривается в мешках.

А. Бестарное хранение муки

3.3.1. Вместимость приемных бункеров, силосов муки на макаронной фабрике и емкость транспорта для бестарной доставки муки должны быть взаимоувязаны.

3.3.2. Для учета сырья, поступающего автомуковозами, предусматривается установка автомобильных весов.

3.3.3. Запас муки при бестарном и тарном хранении следует предусматривать на 7 суток работы предприятия.

В отдельных случаях, при специальном обосновании, допускается отклонение от установленных настоящими нормами запасов муки в сторону их снижения или увеличения.

3.3.4. Склады бестарного хранения муки подразделяются на следующие типы:

-

закрытого - в производственном помещении предприятия или со строительством здания для склада;

-

открытого - без строительства здания и частично открытого со строительством подбункерного и надбункерного помещений.

Для выбора рациональной технологической схемы склада бестарного хранения муки следует руководствоваться технологическими схемами, приведенными в "Инструкции по эксплуатации складов бестарного хранения муки на предприятиях хлебопекарной промышленности", утвержденной Минпищепромом СССР.

3.3.5. При проектировании и монтаже складов бестарного хранения муки следует, кроме того, руководствоваться "Инструкцией по обеспечению взрывобезопасности в установках бестарной приемки, хранения и внутризаводского транспортирования муки", "Инструкцией по учету муки при бестарном хранении на хлебопекарных предприятиях системы Минпищепрома" и "Инструкцией по санитарной очистке бункеров склада бестарного хранения муки на хлебозаводах", утвержденными Минпищепромом, а также "Указаниями по проектированию мельничных аэрозольтранспортных установок", утвержденными Министерством заготовок.

3.3.6. Количество, а также вместимость силосов или бункеров для хранения муки определяются расчетом в зависимости от потребности муки по сортам и требованиями, п.3.3.3. настоящих норм.

Для хранения каждого сорта муки предусматривается не менее двух силосов, один из которых используется для приема муки, второй - для ее подачи в производство.

При расчете вместимости склада объемную массу принимать ориентировочно, кг/м :

:

муки из твердой пшеницы:

высшего сорта - 677

первого сорта - 600

муки из мягкой высокостекловидной пшеницы:

высшего сорта - 557

первого сорта - 555

хлебопекарной муки:

-

высшего и 1 сортов - 600.

3.3.7. Расположение силосов и бункеров должно соответствовать требованиям нормальной их эксплуатации.

При проектировании складов бестарного хранения муки следует принимать проходы между рядами силосов или бункеров не менее 0,7 м, расстояние между силосами или бункерами и стеной не менее 0,7 м на высоту прохода 2,0 м, выше - не менее 0,5 м.

Склады бестарного хранения муки следует проектировать с учетом требований СНиП 2.09.03-85.

Расстояние между двумя смежными в ряду бункерами или силосами круглого сечения - не менее 0,25 м.

Высота помещения над силосами (бункерами) должна быть:

-

не менее 1 м при расположении обслуживающей площадки ниже крышек силосов (бункеров), расстояние от площадки до строительных конструкций не менее 2 м;

-

не менее 2 м при расположении площадки для обслуживания на одной высоте с крышками силосов (бункеров).

3.3.8. При проектировании складов бестарного хранения муки следует предусматривать помещение для тарного хранения муки в количестве суточного запаса и для установки приемника муки.

Б. Хранение сырья в таре

3.3.9. Муку необходимо хранить отдельно от других видов сырья (добавок).

3.3.10. Складирование штучных грузов (мешков, ящиков, пачек и т.д.) должно производиться укрупненными грузовыми единицами - пакетами, сформированными на поддонах.

3.3.11. Высота штабелирования пакетов определяется по ГОСТ 12.3.010-82.

3.3.12. Укладку мешков с мукой в штабель следует предусматривать на поддоне "тройками" в 4 ряда, размеры в плане каждой тройки 0,8х1,2 м, принимать массу каждого мешка с мукой 70 кг нетто, высоту одного ряда 200 мм.

3.3.13. При тарном хранении сырья следует принимать проходы и проезды шириной не менее, м:

|

проходы между штабелями не реже чем через 12 м |

- 0,8; |

|

расстояние от штабелей до стен |

- 0,6; |

|

проезды для электропогрузчиков |

- 3,0; |

|

для тележек с подъемной платформой |

- 2,0; |

|

ширина дверных проемов |

- 1,95; |

|

высота дверных проемов |

- 2,4. |

3.3.14. Нормы складирования сырья в таре приводятся в приложении 6.

3.3.15. Хранение скоропортящихся добавок следует предусматривать в холодильных камерах.

3.3.16. Температура и сроки хранения скоропортящегося сырья указаны в приложении 7.

3.3.17. Для очистки мешков от муки и их хранения необходимо предусматривать изолированное помещение с установкой мешковыбивальной машины, с выполнением требований, предъявляемых к помещениям категории "Б".

3.3.18. При складе муки следует предусматривать помещение для двухсменного производственного запаса, располагаемое вблизи мест засыпки муки.

3.3.19. В помещении склада должно быть предусмотрено оборудование для механизированной уборки.

3.3.20. Склады проектируются с приемной рампой и навесом для приема грузов автомобильным транспортом.

Навес над рампой следует принимать в зависимости от вида транспорта, его размер должен исключать возможность попадания атмосферных осадков на грузы.

В. Хранение тароупаковочных материалов

3.3.21. Складирование тароупаковочных материалов, за исключением материалов в рулонах, должно производиться укрупненными единицами - пакетами, сформированными на поддонах. Пакеты в складе могут штабелироваться в 3 ряда по высоте.

3.3.23. Нормы складирования тароупаковочных материалов приведены в приложении 8.

3.3.24. В упаковочном отделении необходимо предусматривать площадь для хранения сменного запаса тароупаковочных материалов.

3.4. Подготовка сырья к производству

3.4.1. Мука, поступающая из склада на производство, должна быть взвешана, просеяна и очищена от ферропримесей.

3.4.2. Количество просеивательных линий определяется расчетом в зависимости от расхода муки в сутки, количества сортов муки, производительности и режима работы линий.

3.4.3. Производственные бункеры для муки должны иметь вместимость, обеспечивающую бесперебойную работу тестоформовочного и прессового оборудования в течение 1..2 смен.

3.4.4. Для подготовки обогатителей к производству следует предусматривать отдельное помещение, располагая его по возможности вблизи прессового отделения.

3.4.5. Для подготовки яиц к производству предусматриваются:

- помещение для хранения и распаковки яиц (с холодильной установкой);

- помещение для мойки и дезинфекции яиц (с установкой трехсекционной ванны);

- помещение для получения яичной массы.

3.5. Тестоформовочное и сушильное отделения

3.5.1. Производство длинных макаронных изделий следует предусматривать на автоматических линиях, короткорезанных - на механизированных линиях.

3.5.2. При расчете и подборе оборудования для замеса теста, формования и сушки изделий следует руководствоваться параметрами, приведенными в "Сборнике технологических инструкций по производству макаронных изделий", утвержденном Минхлебопродуктом РФ.

3.5.3. Расстояние между осями автоматических линий по производству макаронных изделий должно быть не менее 5...6 м.

3.5.4. Подача сырых изделий от прессов в предварительную сушилку и из нее на окончательную сушку может осуществляться пневмотранспортом или механическим транспортом, подача изделий после окончательной сушки на накопители должна осуществляться механическим транспортом или самотеком.

3.5.5. Допустимые углы наклона спусков для полуфабрикатов и макаронных изделий приведены в приложении 9.

3.5.6. Высота производственных помещений определяется размерами устанавливаемого оборудования.

3.5.7. Аппараты для сушки макарон не рекомендуется устанавливать в одном помещении с сушилками, предназначенными для сушки короткорезанных изделий.

3.5.8. Сушильное отделение должно быть изолировано от других отделений - формовочного, упаковочного и др.

3.6. Упаковочное отделение

3.6.1. Месторасположение упаковочного отделения определяется применяемым сушильным оборудованием.

3.6.2. Готовые макаронные изделия фасуются, либо упаковываются насыпью.

Фасовка изделий - упаковка в потребительскую (мелкую) тару производится на автоматах, полуавтоматах или вручную.

Для ручной фасовки следует использовать столы с гладкой поверхностью (металлические, деревянные, покрытые жестью или другими материалами, разрешенными к применению Минздравом), весы, бункеры-накопители и течки с шиберами.

3.6.3. Для фасовки макаронных изделий массой до 1,0 кг применяются коробки из коробочного картона, хром-эрзаца или бумаги; пакеты из термосклеивающегося лакированного целлофана; пакеты из полиэтиленовой пленки и другие упаковочные материалы, пленки, разрешенные Министерством здравоохранения для упаковки пищевых продуктов.

Виды потребительской (мелкой) фасовочно-упаковочной тары приведены в приложении 4.

3.6.4. Фасованные и весовые макаронные изделия укладываются в наружную тару: короба из гофрированного картона, ящики фанерные, дощатые, крафтмешки четырехслойные.

3.6.5. Упаковка макаронных изделий насыпью (в развесном виде) производится в наружную тару, которая должна вмещать не более 30 кг, а в крафтмешки - не более 20 кг.

3.6.6. Фасованные в потребительскую тару макаронные изделия могут транспортироваться в торговую сеть в контейнерах.

3.6.7. В упаковочном отделении с целью исключения упаковки в ночную смену рекомендуется предусматривать накопитель вместимостью десятичасовой выработки макаронных изделий. Насыпная плотность полуфабрикатов и макаронных изделий приведена в приложении 10.

3.6.8. В упаковочном отделении следует предусматривать площадь для хранения двухсменной выработки упакованной продукции (с укладкой на поддонах в один ярус) и полуторасменного запаса тары.

3.7. Склад готовой продукции и экспедиции

3.7.1. Складирование готовой продукции, упакованной в ящики из гофрированного картона, дощатые или фанерные ящики, должно производиться укрупненными грузовыми единицами - пакетами, сформированными на поддонах по ГОСТ 9078-84, а также на ящичных и стоечных поддонах.

3.7.2. Склад готовой продукции рассчитывается на хранение 10-ти суточной выработки макаронных изделий.

3.7.3. Нормы складирования готовой продукции приведены в приложении 11.

3.7.4. Фасованная продукция, предназначенная для реализации в торговой сети, оборудованной под прием продукции в таре-оборудовании, должна складироваться в таре-оборудовании (контейнерах).

3.7.5. Для санитарной обработки тары-оборудования следует предусматривать специальное помещение, площадь которого определяется устанавливаемым оборудованием.

3.7.6. Высота штабелирования пакетов определяется в зависимости от высоты склада, но не более 3-х ярусов. При необходимости складирования готовой продукции в более высоких складах рекомендуется применение стеллажных складов.

При складировании пакетов в 3 яруса два нижних яруса должны быть сформированы из пакетов в стоечных или ящичных поддонах.

Высота штабеля при ручной укладке не должна превышать: для ящиков из гофрированного картона 6 рядов, для бумажных мешков 7 рядов.

3.7.7. Расстояние между штабелями должно быть не менее 0,8 м, от штабеля до стены не менее 0,6 м, расстояние между штабелями для проезда электропогрузчиков -3,0 м.

3.7.8. При складе готовой продукции предусматривается экспедиция площадью не более 20% от площади склада.

3.7.9. На предприятиях мощностью 10 тыс. т в год и более количество дверных проемов из экспедиции на рампу должно быть не менее 2-х; минимальные размеры проемов: ширина 3 м, высота 3 м. Для предприятий малой мощности минимальные размеры проемов: ширина 1,95 м, высота 2,4 м.

3.7.10. При экспедиции должно быть предусмотрено помещение экспедитора и ожидальная для водителей автотранспорта.

3.7.11. Склад должен проектироваться в зависимости от вида транспорта с автомобильной или железнодорожной рампой с навесом. Ширина автомобильной рампы должна быть не менее 3,6 м, железнодорожной не менее 6 м, высота рампы 1,2 м.

3.7.12. Длина рампы (количество отгрузочных мест) определяется расчетом, исходя из пропускной способности одного места за 7 ч. Для укрупненных расчетов длина рампы принимается 10 м на 40 т продукции в сутки.

3.8. Механизация погрузочно-разгрузочных транспортных и складских работ

3.8.1. При проектировании предприятий макаронной промышленности должна быть обеспечена комплексная механизация погрузочно-разгрузочных, транспортных и складских (ПРТС) работ по всему производственному процессу - от доставки сырья до отгрузки готовой продукции.

3.8.2. Механизация ПРТС работ должна проектироваться с учетом общих требований безопасности погрузочно-разгрузочных работ по ГОСТ 12.3.009-76 ССБТ.

3.8.3. Перемещение и складирование грузов при тарном хранении должно производиться злектрифицированным напольным транспортом (аккумуляторными вилочными электропогрузчиками, электротягачами, электроштабелерами) в виде укрупненных единиц (контейнеров, пакетов).

3.8.4. Для вертикального перемещения грузов используются грузовые лифты разной грузоподъемности и другие специальные подъемники.

3.8.5. Для непрерывного транспортирования штучных грузов используются конвейеры:

- на горизонтальных и наклонных участках - ленточные, цепные роликовые;

- при наличии пространственных трасс - подвесные;

- для непрерывного механического транспортирования сыпучих грузов - винтовые, скребковые конвейеры, ковшовые элеваторы и др.

Допустимые углы наклона конвейеров и спусков приведены в приложении 12.

4. Подсобные помещения

4.1. Производственные лаборатории

4.1.1. Для осуществления технохимического контроля производства предусматривается производственная лаборатория.

4.1.2. Площадь производственной лаборатории в зависимости от мощности предприятия следует принимать согласно приложению 13.

4.1.3. Набор оборудования и инвентаря для производственных лабораторий рекомендуется принимать в соответствии с приложением 14.

4.1.4. Для макаронных цехов, проектируемых в составе других предприятий, самостоятельные лаборатории проектировать не следует.

4.2. Тарные цеха

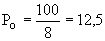

4.2.1. Тарные цеха ориентировочно предусматриваются из расчета: 13 м на 1 т готовой продукции для предприятий мощностью до 20 т в сутки.

на 1 т готовой продукции для предприятий мощностью до 20 т в сутки.

Для предприятий мощностью свыше 20 т в сутки площадь тарных цехов рекомендуется не менее 350 м .

.

4.2.2. Для сшивки гофрокоробов предусматривается отдельное помещение с установкой проволокошвейных машин, которое рекомендуется проектировать рядом с упаковочным отделением.

4.3. Ремонтные мастерские

4.3.1. Для проведения планового технического обслуживания и ремонта оборудования на предприятиях следует предусматривать ремонтные мастерские.

4.3.2. Состав и площади помещений ремонтных мастерских указаны в приложении 15, уточняются в зависимости от типа устанавливаемого оборудования и его количества.

4.3.3. Перечень оборудования ремонтных мастерских приводится в приложении 16.

4.3.4. Ориентировочная численность ремонтных рабочих приведена в приложении 33.

4.4. Зарядные станции

4.4.1. Для зарядки тяговых аккумуляторных батарей и технического обслуживания электропогрузчиков должна предусматриваться зарядная станция.

4.4.2. Проектирование зарядных станций необходимо выполнять в соответствии с требованиями, изложенными в "Указаниях по проектированию зарядных станций тяговых и стартерных аккумуляторных батарей", разработанных институтом "Тяжпромэлектропроект".

4.4.3. Состав и площадь помещений зарядных станций, набор оборудования следует принимать в зависимости от количества зарядных мест.

4.5. Прочие подсобные помещения

4.5.1. Для переработки отходов производства следует предусматривать специальное помещение с установкой размольного оборудования.

Площадь помещения определяется мощностью предприятия.

4.5.2. Для мойки и чистки матриц выделяется отдельное помещение.

Санитарная обработка матриц проводится согласно "Инструкции по мойке, осмотру и хранению матриц".

Для хранения матриц предусматривается кладовая площадью не менее 6 м .

.

4.5.3. Санитарная обработка возвратной тары и тары-оборудования предусматривается в отдельном помещении.

Площадь помещения определяется устанавливаемым оборудованием.

4.5.4. Вакуумнасосы, как правило, устанавливаются в отдельном помещении. При установке в цехе одной-двух линий возможно размещение вакуумнасосов в помещении мойки матриц, отделяя перегородкой высотой 2 м.

4.5.5. На предприятии предусматриваются, кроме того, подсобные помещения: пульт управления (40...50 м ), помещение производственного инвентаря (12-18 м

), помещение производственного инвентаря (12-18 м ), пожарного инвентаря (10...15 м

), пожарного инвентаря (10...15 м ), кладовая отходов (6-15 м

), кладовая отходов (6-15 м ), кладовая мешков (6...10 м

), кладовая мешков (6...10 м ), помещение ремонта контейнеров (15...20 м

), помещение ремонта контейнеров (15...20 м ), помещение ремонта деревянной тары, помещение уборочного инвентаря и др. помещения.

), помещение ремонта деревянной тары, помещение уборочного инвентаря и др. помещения.

Примечание: площадь подсобных помещений уточняется при проектировании в зависимости от мощности предприятия.

5. Категории помещений по взрывопожарной, пожарной опасности

и классы взрывоопасных и пожароопасных зон

5.1. Категории основных производственных, вспомогательных и складских помещений по взрывопожарной и пожарной опасности, классы взрывоопасных и пожароопасных зон в этих помещениях приведены в приложении 17, которое составлено в соответствии с "Временной классификацией производственных процессов хлебопекарной и макаронной отраслей пищевой промышленности по степени взрывопожарной и пожарной опасности", утвержденной Минпищепромом.

5.2. Категории помещений и классы зон определяются в соответствии с ОНТП 24-86 МВД и ПУЭ-85 для основных помещений по установленному оборудованию, применяемому сырью и материалам, технологическому процессу и другим характеристикам производства.

При применении на предприятии новых видов сырья, материалов, производств или изменении объемно-планировочных решений категории помещений и классы зон в помещениях в каждом отдельном случае должны определяться технологами совместно с электриками проектной или эксплуатирующей организации.

6. Специальные требования технологического процесса

6.1. Генеральный план и транспорт

6.1.1. Генеральный план и транспорт предприятий макаронной промышленности следует проектировать в соответствии с требованиями действующих строительных норм и правил: СНиП II-89-80, СНиП 2.09.03-85, СНиП 2.05.02-85, СНиП 2.05.07-85, СНиП II-106-79.

6.1.2. На территории предприятия, кроме основных и вспомогательных зданий и сооружений, следует предусматривать:

-

площадки для размещения контейнеров мусора;

-

маневровые площадки перед погрузочно-разгрузочными рампами.

6.1.3. Размеры маневровых площадок перед погрузочно-разгрузочными рампами следует принимать с учетом типа автотранспорта. Минимальная ширина маневровой площадки (с учетом проезда) должна быть не менее 25 м.

При доставке муки автомуковозами необходимо предусматривать площадку для разворота или круговой проезд по территории предприятия. Ширина площадки для разворота должна быть не менее 30 м, кругового проезда - 7,0 м.

Ширина проезжей части дорог к производственным корпусам должна быть не менее 7,0 м, прочих дорог с односторонним движением автомобилей - 4,5 м, пешеходных дорожек - 1,5 м.

6.1.4. Покрытие всех площадок, проездов, грузовых и экспедиционных дворов следует предусматривать из асфальтобетона, пешеходных дорожек и тротуаров - из асфальта или бетонных тротуарных плит.

6.1.5. При использовании для котлов твердого или жидкого топлива на территории предприятия следует предусматривать расходный склад топлива, рассчитанный на регулярное получение топлива с базисных складов.

При использовании природного газа в качестве топлива для котлов необходимость его резервирования определяется в каждом конкретном случае.

6.1.6. Расстояния между зданиями и сооружениями следует принимать в соответствии со СНиП II-89-80. При этом расстояние от производственных помещений должно быть не менее:

до склада твердого топлива, зольной площадки .... 25 м

до отдельно стоящего склада бестарного хранения муки открытого типа .... 12 м.

6.1.7. На территории предприятия должно быть не менее двух выездов, один из которых является запасным.

6.1.8. Ограждение территории предприятия следует выполнять согласно СН 441-72 с учетом требования архитектурно-планировочного задания.

6.1.9. Резервную площадь для расширения предприятия следует предусматривать при соответствующем обосновании.

6.2. Архитектурно-строительные решения

А. Производственные здания и сооружения

6.2.1. Объемно-планировочные и конструктивные решения производственных, энергетических, транспортных, складских зданий и сооружений разрабатываются в соответствии с требованиями следующих нормативных документов: СНиП 2.09.02-85, СНиП 2.09.03-85, СНиП 2.11.01-85 СНиП 2.01.02-85, ОНТП 24-86 МВД "Определение категорий помещений и зданий по взрывопожарной и пожарной опасности".

6.2.2. Объемно-планировочные и конструктивные решения производственных зданий рекомендуется принимать с использованием унифицированных габаритных схем и прогрессивных строительных конструкций одноэтажных и многоэтажных зданий, исходя из принципа максимально возможного блокирования, объединяя в одном задании производственные, складские, подсобные и вспомогательные помещения.

В случае блокирования склада бестарного хранения муки открытого типа со зданием производственного корпуса стены здания на участке примыкания бункеров склада следует проектировать противопожарными 1 типа глухими или с проемами, огнестойкость заполнения которых должна быть не менее 0,75 часа.

6.2.3. В целях снижения стоимости строительства и эксплуатационных расходов следует сокращать количество мелких помещений и по возможности размещать производственные участки в одном помещении.

6.2.4. Высоту этажей производственных помещений следует принимать в зависимости от габаритов устанавливаемого оборудования и назначения помещений, но не менее 4,8 м для многоэтажных зданий и 4,2 м - для одноэтажных. Сетка колонн может быть принята 6,0х6,0; 6,0х9,0; 6,0х12,0 м для многоэтажных зданий, 6,0х12,0; 6,0х18,0; 6,0х24,0 м - для одноэтажных.

6.2.5. Нормативные временные нагрузки принимаются по технологическим данным с учетом массы оборудования и сырья, расположения нагрузок, размеров опорной поверхности, динамичности, а также массы напольного транспорта. Оборудование и сырье, от которых нормативное значение временных эквивалентных нагрузок на ригели многоэтажных зданий превышает 10 кПа (1000 кгс/м ), следует располагать на первом этаже.

), следует располагать на первом этаже.

6.2.6. В стенах и перекрытиях зданий по этажам должны предусматриваться монтажные проемы с размерами, отвечающими габаритам оборудования и строительным конструкциям.

6.2.7. Внутренние расчетные температуры и относительная влажность воздуха помещений для расчета строительных конструкций должны приниматься в соответствии с приложением 18.

6.2.8. Внутреннюю отделку помещений рекомендуется выполнять в соответствии с характеристикой, указанной в приложении 19.

6.2.9. Выбор типа полов следует производить по технологическим данным в зависимости от характеристики условий его эксплуатации, в соответствии с требованиями СНиП 2.03.13-88 и приложением 20.

6.2.10. Для защиты производственных и складских помещений от грызунов и насекомых должны предусматриваться следующие мероприятия: полы, стены, перегородки и внутренние двери производственных зданий следует проектировать беспустотными, допускается применение многопустотных плит в перекрытиях и покрытиях зданий при условии тщательной заделки торцевой части пустот бетоном; применение каркасных перегородок с пустотами или с заполнением пустот минеральной ватой и т.п. материалами не допускается; ограждение стальной сеткой (с ячейками) не более 12х12 мм вентиляционных отверстий в стенах и воздуховодах, расположенных в пределах высоты 0,5 м над уровнем пола и окон подвальных помещений. На окнах должны устанавливаться съемные сетки. В помещениях с подкатным оборудованием (контейнерами) следует предусматривать ограждения для защиты стен и колонн от повреждений.

Б. Вспомогательные здания и помещения

6.2.11. Вспомогательные здания и помещения предприятий макаронной промышленности проектируются в соответствии с требованиями СНиП 2.09.04-87 с учетом уточнений отдельных положений СНиП, обоснованных спецификой предприятий макаронной промышленности.

6.2.12. При расчете бытовых помещений принимается следующий состав производственного персонала, %:

-

а) для основных процессов макаронного производства:

женщин 75 ... 85

мужчин 15 ... 25

-

б) для подсобных служб (механических, столярных мастерских, тарных цехов):

женщин 20 ... 30

мужчин 70 ... 80

-

в) для подсобных служб при работе котлов на твердом топливе, %:

-

мужчин ... 100.

-

В гардеробных помещениях следует предусматривать резервное место для установки дополнительных шкафов из расчета 10% от принятого количества шкафов.

Группа производственных процессов по профессиям приводится в приложении 21.

6.2.13. По группе 4 производственных процессов следует предусматривать следующий состав санитарно-бытовых помещений:

Гардеробные - общие, оборудованные шкафами с двумя отделениями на одного человека.

Душевые - из расчета 7 человек на одну душевую сетку, умывальные - из расчета 10 человек на один кран умывальника (по численности работающих в максимальной смене).

6.2.14. При душевых должны быть предусмотрены преддушевые, оборудованные вешалками, полочками и скамьями.

6.2.15. Помещения здравоохранения, культурного обслуживания, общественного питания, общественных организаций следует проектировать в соответствии с требованиями СНиП 2.09.04-87.

6.2.16. Стирку специальной одежды, как правило, следует предусматривать в специализированных прачечных для пищевых предприятий. В случае необходимости размещения прачечной в составе подсобных служб проектирование прачечных выполнять в соответствии со СНиП 2.09.04-87, с учетом смены спецодежды не реже двух раз в неделю.

6.2.17. В составе бытовых помещений следует предусматривать бельевую площадью не менее 12 м с кладовой загрязненной спецодежды площадью 4...6 м

с кладовой загрязненной спецодежды площадью 4...6 м .

.

6.2.18. На предприятиях должны быть предусмотрены кабинеты директора, главного инженера, главного механика, кабинет по технике безопасности и пожарной безопасности, кабинет технической и профессиональной учебы и другие помещения в соответствии с СНиП 2.09.04-87. Площадь помещений приведена в таблице 1.

Таблица 1

|

Наименование помещений |

Площадь, м |

|||

|

До 100 |

Свыше 100 до 200 |

Свыше 200 до 400 |

Свыше 400 |

|

|

Кабинет директора |

12 |

18 |

24...30 |

36 |

|

Кабинет главного инженера |

12 |

12...18 |

18 |

36 |

|

Кабинет главного механика |

- |

12 |

18 |

18 |

|

Кабинет по технике безопасности и пожарной безопасности |

- |

12 |

18 |

18 |

|

Кабинет технической и профессиональной учебы |

18 |

24 |

24...36 |

54 |

6.2.19. При проходной должно быть предусмотрено помещение площадью 6...8 м для хранения вещей, хозяйственных сумок и т.п. Указанное помещение допускается совмещать с помещением охраны или гардеробом уличной одежды, располагаемым в вестибюле.

для хранения вещей, хозяйственных сумок и т.п. Указанное помещение допускается совмещать с помещением охраны или гардеробом уличной одежды, располагаемым в вестибюле.

6.2.20. Для шоферов и дворовых рабочих следует предусматривать при экспедиции санузел (вход с территории предприятия).

6.3. Отопление, вентиляция, кондиционирование

А. Отопление

6.3.1. Отопление принимается:

-

а) для производственных помещений при зальной компоновке, кроме отделений с выделением пыли - воздушное, совмещенное с приточной вентиляцией, для остальных помещений - водяное согласно требованиям главы СНиП 2.04.05-91.

6.3.2. Дежурное отопление предусматривается в следующих помещениях: сушильном отделении, компрессорной станции, тепловом пункте.

6.3.3. В качестве нагревательных приборов применяются: в производственных и вспомогательных помещениях - радиаторы; в административно-бытовых помещениях - конвекторы, в помещениях с пылевыделениями (складах муки, весовых, просеивательных отделениях, помещениях мешковыбивальных машин) - регистры из гладких труб.

6.3.4. Внутренние расчетные температуры воздуха производственных и вспомогательных помещений для расчета отопления следует принимать в соответствии с приложением 18.

6.3.5. Внутренние расчетные температуры воздуха для административно-бытовых помещений следует принимать согласно главе СНиП II-92-76.

Б. Вентиляция, кондиционирование

6.3.6. Вентиляция производственных помещений должна быть рассчитана из условий поглощения избытков тепла и влаги, выделяемых оборудованием, электродвигателями, людьми, солнечной радиацией и обеспечения благоприятных условий для ведения технологического процесса, оптимальных метеорологических условий для работающих.

6.3.7. К помещениям со значительными тепловыделениями относятся: сушильные отделения, котельные, тепловые пункты, компрессорные.

6.3.8. К помещениям со значительными влаговыделениями относятся: помещения мойки матриц и подготовки яиц к производству.

6.3.9. К пыльным и взрывопожароопасным производствам относятся: бестарное хранение муки, очистка мешков от мучной пыли (мешковыбивальной машиной).

6.3.10. К пыльным помещениям относятся: склад тарного хранения муки, аспирационное, весовое и просеивательное отделения, помещения производственных бункеров и мучной системы (для автоматических линий Б6-ЛМВ), переработки отходов.

6.3.11. Объем воздуха, удаляемого от оборудования местными отсосами, следует принимать в соответствии с приложением 22.

6.3.12. Тепловыделения от электродвигателей определяются в зависимости от установленной мощности, при этом общеприведенный коэффициент принимается 0,15.

6.3.13. Рециркуляция воздуха допускается во всех помещениях, за исключением просеивательных отделений, складов тарного и бестарного хранения муки, помещений производственных бункеров, котельных, помещений мешковыбивальных машин, переработки отходов, лабораторий.

6.3.14. В случае, когда средняя температура наружного воздуха в 13 часов самого жаркого месяца превышает 25 °С и обычными способами вентиляции невозможно обеспечить требуемую температуру в рабочей зоне, следует предусматривать охлаждение приточного воздуха.

6.3.15. Адиабатический процесс охлаждения воздуха следует применять в районах с сухим климатом. В районах с влажным и жарким климатом предусматривать кондиционирование по политропическому процессу.

6.3.16. Очистку наружного приточного воздуха следует предусматривать в системах подачи воздуха непосредственно на продукцию и на душирование, а также согласно СНиП 2.04.05-91.

6.3.17. Воздух, удаляемый общеобменной вентиляцией и местными отсосами от оборудования (кроме пылящего), специальной очистке не подвергается.

6.3.18. Подачу приточного воздуха в помещения со значительными тепловыделениями (сушильное отделение) следует предусматривать в рабочую или сосредоточенно в верхнюю зону с применением типовых воздухораспределительных устройств, вытяжку - из верхней зоны сосредоточенно и через местные отсосы.

6.3.19. На рампе у дверей экспедиции и помещений для приема и хранения сырья следует предусматривать воздушно-тепловые завесы при расчетной температуре наружного воздуха для холодного периода года минус 15 °С и ниже (расчетные параметры "Б").

6.3.20. Для помещений с незначительными тепловыделениями принимать однократный воздухообмен: в складах бестарного и тарного хранения муки, в кладовых мешков, сырья, материальных, смазочных материалов, пожарного инвентаря, производственного инвентаря.

В перечисленных помещениях рекомендуется предусматривать вентиляцию с естественным побуждением.

6.3.21. При проектировании систем отопления и вентиляции следует учитывать и использовать вторичные энергетические ресурсы (ВЭР).

Тепло воздуха, удаляемого системами вытяжной вентиляции, следует использовать для нагревания приточного воздуха систем вентиляции, воздушного отопления только в тех случаях, когда исчерпаны резервы экономии тепла за счет рециркуляции воздуха помещения.

6.3.22. В тамбуры-шлюзы помещений категории А и Б с выделением газов, паров или пыли следует предусматривать подачу наружного воздуха. Расходы воздуха, подаваемого в тамбуры-шлюзы, следует принимать по СНиП 2.04.05-91.

6.3.23. Аварийную противодымную вентиляцию для удаления дыма при пожаре следует проектировать для обеспечения эвакуации людей из помещений здания согласно СНиП 2.04.05-91.

6.3.24. Тепловыделения от технологического оборудования следует предусматривать в соответствии с приложением 22.

6.3.25. Кондиционирование воздуха следует предусматривать во все периоды года в сушильных отделениях при установке автоматических линий для производства длинных макарон.

6.4. Аспирация

6.4.1. Технологическое оборудование и транспортные механизмы, выделяющие мучную пыль, необходимо аспирировать путем использования аспирационных установок.

6.4.2. Объем воздуха, удаляемого от оборудования местными отсосами систем аспирации, необходимо принимать в соответствии с приложением 22.

6.4.3. Очистку воздуха от мучной пыли, выделяемой от силосов, бункеров, просеивателей, вибрационного аппарата для вермишели следует предусматривать в рукавных фильтрах.

6.4.4. Воздух, удаляемый от сушилок встроенными вентиляторами, следует очищать через малогабаритные циклоны.

6.4.5. Аспирационные системы следует проектировать по возможности раздельными для каждой технологической линии с минимальной протяженностью воздуховодов. Пуск и останов каждой аспирационной системы должны быть сблокированы с пуском и остановом технологического оборудования.

6.5. Водоснабжение и канализация

А. Водоснабжение

6.5.1. Проектирование водоснабжения должно осуществляться с учетом требований СНиП 2.04.01-85, СНиП 2.04.02-84.

6.5.2. Водоснабжение макаронных фабрик, как правило, должно быть бесперебойным с устройством двух вводов от кольцевой городской (местной) водопроводной сети.

При отсутствии городского (местного) водопровода водоснабжение должно предусматриваться от собственного источника.

6.5.3. Вода, применяемая на предприятиях, должна удовлетворять требованиям ГОСТ 2874-82.

Вода, применяемая на линии марки АЛПДМИ, должна удовлетворять требованиям, указанным в таблице 2.

Таблица 2

|

Наименование химических веществ |

Содержание химических веществ, мг/л |

|

|

Вода для системы нагрева |

Вода для системы пара пищевого |

|

|

Сульфаты |

менее 10 |

менее 1 |

|

Хлориды |

менее 10 |

менее 1 |

|

Кислород |

менее 0,1 |

менее 0,1 |

|

Железо |

менее 10 |

менее 0,05 |

|

Нитраты |

менее 10 |

менее 0,1 |

|

Жесткость общая |

менее 1,8 |

менее 0,36 |

|

Водородный показатель РН |

более 9 |

более 9,5 |

Требования по воде обеспечиваются системой подготовки обессоленной воды СПОВ-3, разработанной НПФ "ЭКВО".

6.5.4. Расходы воды основными потребителями принимаются ориентировочно в соответствии с приложением 23.

6.5.5. Раковины с подводкой холодной и горячей воды должны быть установлены в помещениях для подготовки обогатителей и переработки технологических отходов, в тестоформовочном, сушильном и упаковочном отделениях, в помещениях для мойки яиц и мойки матриц, для варки клея, в ремонтном отделении электропогрузчиков, зарядном и электролитном отделениях, в ремонтных мастерских, в комнате сменного технолога, в производственной лаборатории, в кладовой уборочного инвентаря, в помещении мойки оборотной тары.

6.5.6. Для обеспечения питьевого водоснабжения следует предусматривать установку автоматов газированной воды.

6.5.7. Во избежание конденсации и образования влаги все трубопроводы холодной воды диаметром 25 мм и более должны быть соответствующим образом изолированы.

Трубопроводы горячей воды диаметром 25 мм и более изолируются от охлаждения.

6.5.8. Необходимо предусматривать оборотное водоснабжение для нужд холодильной установки и технологического оборудования в соответствии с приложением 23.

6.5.9. Для запаса, создания постоянного напора холодной и горячей воды в наивысшей точке производственного корпуса (производственной или административной части) предусматривается установка баков холодной и горячей воды.

Баки должны быть покрыты изоляцией.

Под баком холодной воды следует предусматривать поддон для сбора конденсата.

6.5.10. Суммарный объем баков холодной и горячей воды должен быть равен 8-часовому расходу воды на все производственные нужды, включая расход воды на душевые установки для одной смены.

Б. Канализация

6.5.11. По характеру загрязняющего вещества сточные воды делятся на две категории: производственные и бытовые.

Отвод стоков от производственных аппаратов производится только с разрывом струи.

6.5.12. Количество производственных сточных вод ориентировочно принимается в соответствии с приложением 23.

6.5.13. Установка трапов предусматривается в помещениях подготовки обоготителей, мойки яиц, мойки матриц, в кладовых уборочного инвентаря, в помещении вакуумных насосов.

Необходимость установки трапов в других помещениях регламентируется действующими строительными нормами и правилами.

6.5.14. Сточные воды макаронных фабрик должны, как правило, сбрасываться в городскую (местную) канализационную сеть без предварительной очистки.

Ориентировочная характеристика производственных стоков от мойки матриц может быть принята по приложению 24.

В каждом конкретном случае перед выбросом в городскую канализацию необходимо произвести расчет на усреднение и смешение всех стоков.

6.5.15. При отсутствии городской (местной) канализации сточные воды должны подвергаться очистке.

Метод очистки, место расположения очистных сооружений и место выпуска очищенных стоков должны быть решены в соответствии со СНиП и согласованы в установленном порядке.

6.6. Теплоснабжение

6.6.1. Проектирование котельных, тепловых сетей, тепловых пунктов, систем сбора и возврата конденсата должно осуществляться в соответствии с требованиями СНиП II-35-76, СНиП 2.04.07-86.

6.6.2. Источником теплоэнергии для предприятий могут быть собственная котельная на газообразном, жидком, твердом, смешанном топливе, электрокотельная или посторонний источник.

6.6.3. Расход тепловой энергии складывается из расходов пара и горячей воды на:

- технологические нужды;

- горячее водоснабжение;

- отопление, вентиляцию и кондиционирование.

6.6.4. В качестве теплоносителя для технологических нужд используется насыщенный пар давлением  МПа. В технологическом процессе, где имеет место контакт пара с продуктом, а также при санитарной обработке труб и оборудования, должен использоваться пар без присутствия канцерогенных веществ (гидрозина и др.).

МПа. В технологическом процессе, где имеет место контакт пара с продуктом, а также при санитарной обработке труб и оборудования, должен использоваться пар без присутствия канцерогенных веществ (гидрозина и др.).

6.6.5. Теплоносителем для систем вентиляции и отопления служит высокотемпературная вода с параметрами 150-70 °С; 130-70 °С.

Для горячего газоснабжения* на хозяйственно-бытовые нужды используется высокотемпературная вода таких же параметров или пар давлением, не превышающим  МПа.

МПа.

__________________

* Текст соответствует оригиналу.

6.6.6. Возврат конденсата от потребителей должен предусматриваться за счет избыточного давления конденсатоотводчиками, при недостаточном давлении - за счет установки сборных баков конденсата и насосов для перекачки.

6.6.7. Возврат конденсата конденсатоотводчиками по общей сети допускается применять при разнице в давлении пара перед конденсатоотводчиками и после них не более 0,3 МПа.

Параллельная работа насосов и конденсатоотводчиков на общую конденсатную сеть не допускается.

6.6.8. При проектировании систем теплоснабжения следует применять рациональные схемы, позволяющие использовать тепло возвращаемого конденсата, обратную воду из систем отопления и вентиляции на подогрев воды для собственных нужд предприятия.

6.6.9. Расходы пара на технологические нужды по видам потребления даны в приложении 25.

6.7. Воздухоснабжение и холодоснабжение

А. Снабжение сжатым воздухом

6.7.1. На специализированных предприятиях макаронной промышленности, имеющих склады бестарного хранения муки, следует предусматривать воздушно-компрессорные станции для обеспечения сжатым воздухом аэрозольтранспорта муки и других потребителей.

На небольших предприятиях (мощностью менее 5 тыс. т в год) аэрозольтранспорт может обслуживаться воздуходувками (шестеренными компрессорами) при соответствующем расчетном обосновании.

6.7.2. При проектировании воздушно-компрессорных установок следует руководствоваться требованиями "Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов"*, утвержденных Госгортехнадзором.

_______________

* Действуют "Правила устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов" (ПБ 03-581-03), утвержденные постановлением Госгортехнадзора России от от 05.06.2003 N 60, здесь и далее по тексту.

При использовании компрессорных установок, на которые не распространяется действие указанных правил, следует руководствоваться требованиями заводов-изготовителей и другими нормативными документами.

6.7.3. Выбор рабочей производительности компрессорной станции рекомендуется осуществлять по средней расчетной потребности в сжатом воздухе с учетом пиковых нагрузок. Потери сжатого воздуха в трубопроводах рекомендуется принимать до 15%.

6.7.4. Определение числа установленных компрессоров рекомендуется производить с учетом:

- предпочтительности равенства единичных производителей и однотипности установленных компрессоров;

- установки одного резервного компрессора.

6.7.5. Параметры сжатого воздуха определяются по техническим характеристикам потребителей и результатам расчетов.

6.7.6. Для удаления масла и влаги из сжатого воздуха в системах аэрозольтранспорта муки (давление до 0,4 МПа) рекомендуется использовать маслоотделители в сочетании с воздухоочистителями.

Глубокую осушку воздуха, при необходимости, рекомендуется осуществлять в серийных установках осушки воздуха.

6.7.7. Допускается размещение небольших компрессорных установок с мощностью электродвигателя менее 14 кВт в отдельных помещениях многоэтажных зданий при условии соблюдения требований безопасности.

6.7.8. Автоматизация воздушно-компрессорных станций должна способствовать повышению безопасности при эксплуатации, уменьшению численности обслуживающего персонала, созданию оптимальных условий труда.

6.7.9. Численность обслуживающего персонала воздушно-компрессорных установок следует принимать в соответствии с "Нормативами численности рабочих компрессорных станций (установок)", разработанными ЦБНТ Госкомтруда.

Б. Холодоснабжение

6.7.10. Источниками холода могут служить центральные и автономные холодильные установки.

6.7.11. Для холодоснабжения потребителей рекомендуется применять хладоновые холодильные установки, работающие на хладоне-22.

Использование холодильных агентов, применение которых ограничено, допускается только при отсутствии необходимого серийного холодильного оборудования, работающего на альтернативных холодильных агентах.

6.7.12. При проектировании следует руководствоваться требованиями "Правил устройства и безопасной эксплуатации фреоновых холодильных установок", утвержденных Госагропромом, и ''Правил устройства и безопасной эксплуатации холодильных систем"*, утвержденных Госпроматомнадзором.

_______________

* Действуют "Правила устройства и безопасной эксплуатации холодильных систем" (ПБ 09-592-03), утвержденные постановлением Госгортехнадзора России от 06.06.2003 N 68, здесь и далее по тексту.

6.7.13. Холодоснабжение небольших холодильных камер рекомендуется осуществлять от автономных холодильных машин, работающих по схеме непосредственного охлаждения. Холодильные камеры рекомендуется собирать в блоки. Машинные отделения холодильных установок целесообразно размещать между холодильными камерами.

Холодоснабжение больших холодильных камер, а также технологических потребителей, оборудованных охлаждающими устройствами змеевикового или рубашечного типа, следует осуществлять от центральных холодильных установок, работающих по схеме с промежуточным хладоносителем.

6.7.14. Холодильные установки рекомендуется подбирать в соответствии с суммарной потребностью в холоде с учетом несовпадения максимальных нагрузок и потерь в трубопроводах (в системах непосредственного охлаждения - 7%, в системах с промежуточным хладоносителем - 12%).

6.7.15. Определение числа установленных холодильных машин рекомендуется производить с учетом предпочтительности равенства единичных производителей и однотипности машин; обеспечения гибкости в работе системы холодоснабжения предприятия; установки при необходимости, резервной холодильной машины в системах обеспечения технологического процесса.

6.7.16. Холодильные установки должны быть комплексно-автоматизированными, обеспечивающими повышение безопасности, уменьшение численности обслуживающего персонала и создание оптимальных условий труда.

6.7.17. Численность обслуживающего персонала центральных холодильных установок следует принимать в соответствии с "Нормативами численности рабочих холодильных установок", разработанными ЦБНТ Госкомтруда и количеством автономного холодильного оборудования, установленного на предприятии.

6.8. Электроснабжение, силовое электрооборудование, освещение

6.8.1. Проектирование электроустановок предприятий макаронной промышленности должно производиться согласно "Правилам устройства электроустановок" (ПУЭ), СН 174-75, СН 357-77, ГОСТ 21.613-88, ГОСТ 21.608-84, ГОСТ 21.607-82.

6.8.2. Выбор рационального варианта электроустановок проектируемых сооружений необходимо производить с учетом требований к техническому уровню, надежности и удобству эксплуатации.

6.8.3. При разработке электротехнической части проекта необходимо предусматривать мероприятия по обеспечению максимально возможного уровня индустриализации электромонтажных работ.

6.8.4. По степени обеспечения надежности электроснабжения электроприемники производственных участков макаронного производства относятся ко II категории, также ко II категории относятся основные электроприемники холодильных установок, воздушных компрессоров, котельных, насосных станций.

Электроприемники вспомогательных участков относятся к III категории.

К I категории относятся АТС, пожарные насосы и все противопожарные устройства.

6.8.5. Подсчет электрических нагрузок необходимо производить, как правило, по методу коэффициента использования в соответствии с "Указаниями по расчету электрических нагрузок", разработанными ВНИПИ "Тяжпромэлектропроект".

Расчетные коэффициенты использования и мощности наиболее характерных потребителей электроэнергии приведены в приложении 26.

6.8.6. При проектировании распределительных сетей следует отдавать предпочтение магистральным схемам распределения, в том числе, с использованием шинопроводов.

6.8.7. Распределительная сеть для комплексно-механизированных линий должна проектироваться таким образом, чтобы повреждение в сети одной из них не приводило к исчезновению напряжения на соседних линиях.

6.8.8. Необходимо предусматривать, как правило, открытую прокладку кабелей по несгораемым конструкциям и стенам в лотках, коробах и на профилях.

Скрытая прокладка кабеля или провода в трубах должна быть обоснована.

6.8.9. В распределительной сети до 1000 В с глухозаземленной нейтралью источника питания основной мерой защиты от поражения электрическим током в случае прикосновения к металлическим конструкциям, оказавшимися под напряжением вследствие повреждения изоляции, должно являться зануление. Не следует предусматривать дополнительное заземление зануленных элементов электроустановки.

6.8.10. Для целей защитного заземления, молниезащиты и защиты от накопления статических зарядов в качестве заземлителей необходимо, как правило, использовать железобетонные конструкции зданий и сооружений.

Сооружение специальных очагов заземления необходимо в каждом конкретном случае обосновать.

Защите от статического электричества подлежат металлические бункера для хранения муки, трубопроводы муки, просеиватели и другое оборудование, на котором могут накапливаться электрические заряды.

Защита от статического электричества выполняется в соответствии с "Правилами защиты от статического электричества производств химической, нефтехимической и нефтеперерабатывающей промышленности".

6.8.11. Для электроосвещения основных производственных помещений с малой плотностью рабочих мест необходимо применять систему комбинированного освещения, создавая нормируемый уровень освещенности только в зонах размещения рабочих мест. Нормы минимальной освещенности помещений указаны в приложении 27.

Рекомендуется преимущественное использование светильников с люминесцентными лампами, обладающих более высокой световой отдачей.

6.8.12. Во всех производственных, а также подсобных помещениях, непосредственно связанных с ведением технологического процесса, светильники необходимо предусматривать в закрытом исполнении.

В производственных помещениях должно предусматриваться ремонтное освещение на напряжении 36 В.

6.9. Автоматизация производственных процессов

6.9.1. На предприятиях макаронной промышленности подлежат автоматизации:

- прием и бестарное хранение муки;

- система аэрозольтранспорта муки на производство;

- комплексно-механизированные линии производства макарон;

- стеллажные склады готовой продукции;

- система воздухоснабжения;

- системы отопления и вентиляции;

- системы утилизации тепла;

- системы водопровода и канализации;

- системы теплоснабжения (тепловые пункты и котельные установки);

- газораспределительные пункты.

6.9.2. Склады бестарного хранение муки оснащаются тензометрическими системами, позволяющими вести учет поступления и расхода муки на производство, либо сигнализаторами уровня, подающими сигналы верхнего и нижнего уровня на щит оператора склада БХМ.

6.9.3. При осуществлении подачи муки на производство системой аэрозольтранспорта автоматизация выполняется в следующем объеме:

- централизованное управление системой со щита оператора;

- выбор маршрута;

- предпусковая сигнализация;

- контроль давления воздуха;

- противозавальная блокировка;

- сигнализация работы механизмов;

- аварийная сигнализация с расшифровкой аварии;

- местное управление.

Вся аппаратура управления и сигнализации размещается на щите оператора.

На щите мнемонически отображается технологический процесс.

Кроме того, схема автоматизации предусматривает автоматический останов системы при прохождении через весы заданного количества отвесов. По этому сигналу осуществляется останов питателя, подающего муку, остальные механизмы и подача воздуха отключаются с выдержкой времени на доработку муки в мукопроводе и продувку.

Схема автоматики также предусматривает невозможность работы системы аэрозольтранспорта при невключенной аспирации.

6.9.4. Все электрооборудование и приборы, устанавливаемые во взрывоопасных помещениях класса В-IIа, должны иметь степень защиты оболочки не ниже IР54.

6.9.5. Для поточных механизированных линий, скомплектованных из отдельных механизмов, необходимо предусматривать противозавальную блокировку.

6.9.6. При комплектной поставке систем автоматики с технологическим оборудованием необходимо принимать автоматизацию в объеме поставки завода-изготовителя.

6.9.7. При проектировании автоматизации стеллажных складов готовой продукции необходимо предусматривать: автоматическое управление механизмами крана-штабелера по заданной программе при загрузке и разгрузке ячеек склада, автоматическое адресование штабелера, учет готовой продукции.

Автоматизация склада выполняется на базе ЭВМ. Для учета поступающей в склад и отправляемой в торговую сеть продукции предусматривается выход с ЭВМ на печатающее устройство, что позволяет получать информацию о наличии на складе продукции по всему ассортименту.

6.9.8. При проектировании автоматизации систем отопления и вентиляции необходимо предусматривать автоматическое поддержание заданной температуры обслуживаемых помещений, а также защиту калорифера от замораживания.

Следует предусматривать автоматическое отключение систем вентиляции и автоматическое включение систем противодымной вентиляции при срабатывании датчиков системы пожарной сигнализации.

6.9.9. При проектировании систем водопровода и канализации необходимо предусматривать автоматическое включение резервного насоса при аварийном отключении рабочего, а также дистанционно включение насосов противопожарного водопровода от кнопок, размещенных у пожарных кранов.

6.9.10. Автоматизацию воздушно-компрессорных станций и холодильных машин необходимо принимать в объеме поставок заводов-изготовителей, система автоматики завода обеспечивает защиту компрессоров от аварийных режимов и безопасную эксплуатацию.

6.9.11. Автоматизация тепловых пунктов и котельных установок должна соответствовать "Общим положениям об оснащении приборами учета и автоматического регулирования систем газоснабжения, отопления и вентиляции, горячего водоснабжения, тепловых сетей и котельных" N 186, утвержденным Госстроем.

6.10. Связь и сигнализация

6.10.1. На предприятиях макаронной промышленности необходимо предусматривать следующие виды связи и сигнализации:

-

а) административно-хозяйственную телефонную связь - для внутренней связи абонентов между собой через АТС предприятия;

-

б) директорскую телефонную связь - для оперативной связи между руководством предприятия и руководителями служб;

-

в) городскую телефонную связь - для подключения определенной группы абонентов (управленческого аппарата) через городскую телефонную сеть и междугородную телефонную станцию к единой автоматизированной системе связи (ЕАСС) страны;

-

г) производственную громкоговорящую связь - для двухсторонней передачи информации между абонентами, связанными общим технологическим процессом;

-

д) транспортную телефонную связь - для прямой связи предприятий, имеющих подъездной железнодорожный путь, с дежурным персоналом ближайшей железнодорожной станции;

-

е) рациофикацию - для организации распорядительно-поисковой связи и трансляции программ центрального радиовещания;

-

ж) электрочасофикацию - для обеспечения единого показания времени на предприятии;

-

з) пожарную и охранно-пожарную сигнализацию - для передачи сигналов тревоги в пожарную охрану и дежурному персоналу предприятия;

-

и) оповещение людей о пожаре.

6.10.2. При проектировании транспортной телефонной связи необходимо руководствоваться нормативными документами Министерства путей сообщения РФ.

6.10.3. При проектировании пожарной и охранно-пожарной сигнализации следует руководствоваться СНиП 2.04.09-84 и "Перечнем зданий и помещений агропромышленного комплекса, подлежащих оборудованию автоматической пожарной сигнализацией и автоматическими установками пожаротушения", утвержденным Госкомиссией по продовольствию и закупкам.

6.10.4. При проектировании радиоузлов и радиотрансляционной сети предприятия следует руководствоваться нормами технологического проектирования Министерства связи РФ.

6.11. Охрана окружающей среды

6.11.1. Проект охраны окружающей среды разрабатывается в соответствии с требованиями "Пособия по составлению раздела проекта (рабочего проекта) "Охрана окружающей природной среды" к СНиП 1.02.01-85, разработанного ЦНИИпроектом.

При составлении данного раздела проекта необходимо руководствоваться законодательством РФ и других стран СНГ, руководящими материалами и нормативно-методическими документами по охране окружающей среды и рациональному использованию природных ресурсов с учетом положений различных глав СНиП, нормативных документов, инструкций, ГОСТов, регламентирующих или отражающих требования по охране природы при строительстве и эксплуатации промышленного объекта.

6.11.2. Вопросы охраны природы и рационального использования природных ресурсов должны рассматриваться с полным учетом особенностей природных условий района расположения проектируемого предприятия, оцениваться по его влиянию на экологию прилегающих районов, возможности предупреждения негативных последствий в ближайшей перспективе.

Охрана окружающей природной среды при строительстве и эксплуатации промышленного предприятия, сооружения заключается в осуществлении комплекса технических решений по рациональному использованию природных ресурсов и мероприятий по предотвращению отрицательного воздействия проектируемого предприятия на окружающую среду.

При проектировании предприятий, зданий и сооружений, при создании и совершенствовании технологических процессов и оборудования должны предусматриваться меры, обеспечивающие минимальные валовые выбросы загрязняющих веществ, путем внедрения безотходных технологий и утилизации отходов производства, а также внедрения, современных методов и оборудования очистки выбросов вредных веществ в окружающую природную среду.

В раздел "Охрана окружающей среды" необходимо включить, кроме экономической оценки эффективности природоохранных мероприятий, материалы оценки воздействия (ОВОС) проектируемого предприятия на окружающую среду, здоровье населения и природные ресурсы.

А. Охрана атмосферного воздуха от загрязнений

6.11.3. Предприятия макаронной отрасли выбрасывают в атмосферу загрязняющие вещества в составе:

- различные виды органической пыли от бестарного хранения муки, тарных складов муки и другого сырья, весового и просеивательного отделений, от производственных сборников, отделения переработки отходов, от сушилок;

- акролеин от обжарочных печей при обжарке макаронных изделий в кипящем растительном масле (макароны "Нудли");

- гидроокись натрия от емкостей для приготовления моечных растворов, от мойки матриц, тары и инвентаря;

- окись углерода и окись азота (продукты сгорания природного газа) от обжарочных печей при нагреве растительного масла;

- пыль древесную, сварочный аэрозоль, окислы марганца, окись углерода и окислы азота от котельной;

- аммиак от аммиачной компрессорной установки;

- пары щелочи от зарядной станции и ванны для приготовления электролита при зарядке аккумуляторов электропогрузчиков.

В целях ликвидации выброса абразивной пыли от заточных станков, устанавливаемых в механической мастерской, они обеспечиваются рециркуляционными обеспыливающими агрегатами.

Усредненные показатели выбросов мучной пыли в атмосферу от различных видов технологического процесса в производстве приведены в приложении 28.

Величины технологических выбросов загрязняющих веществ в атмосферу от отдельных видов оборудования макаронного производства приведены в приложении 29.

6.11.4. Нормирование выбросов загрязняющих веществ в окружающую природную среду производится путем установления предельно-допустимых выбросов (ПДВ).

ПДВ - это масса выбросов вредных веществ в единицу времени от данного источника или совокупности источников загрязнения атмосферы населенного пункта с учетом перспективы развития промышленного предприятия и рассеивания вредных веществ в атмосфере, создающая приземную концентрацию, не превышающую их предельно допустимые концентрации (ПДК) для населения, растительного и животного мира.

Нормативы ПДВ в целом для предприятия должны устанавливаться в совокупности значений ПДВ для отдельных действующих, проектируемых и реконструируемых источников загрязнения. Расчет величины нормативов ПДВ проводится на основании рекомендаций "Методики расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий" ОНД-86 Госкомгидромета.

6.11.5. Объем и содержание проекта нормативов ПДВ определяется, исходя из категорий предприятия, согласно "Рекомендациям по оформлению и содержанию проекта нормативов предельно допустимых выбросов в атмосферу для предприятий'', разработанных Госкомприродой.

Оценка категории предприятия по ПДВ проводится, исходя из значения параметра "Ф", определяемого согласно требованиям ОНД-86 и результатам значения приземной концентрации на границе санитарно-защитной зоны. Предприятия макаронной промышленности относятся, как правило, к предприятиям III и IV категорий.

6.11.6. Для вновь проектируемых предприятий, а также для действующих, реконструируемых предприятий, не имеющих замеров по действующим источникам, используются усредненные показатели выбросов мучной пыли в атмосферу, приведенные в приложении 28, а также удельные показатели выделения загрязняющих веществ от оборудования, приведенные в приложении 29.

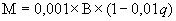

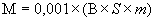

Максимальные секундные выбросы от сушильного, дробильного и просеивающего оборудования, не оснащенного технологическими пылеуловителями, рассчитываются по формуле:

,

,

где:  - максимальный секундный выброс загрязняющего вещества, г/с;

- максимальный секундный выброс загрязняющего вещества, г/с;

- максимальное секундное выделение вещества (по приложению 29), мг/с;

- максимальное секундное выделение вещества (по приложению 29), мг/с;

- минимальное паспортное значение используемой санитарной системы пылеулавливания, %.

- минимальное паспортное значение используемой санитарной системы пылеулавливания, %.

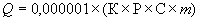

Максимальные секундные выбросы загрязняющих веществ от сушильного и дробильного просеивающего оборудования, в состав которого входят пылеуловители, рассчитываются по формуле:

,

,

где:  - максимальный секундный выброс загрязняющего вещества, г/с;

- максимальный секундный выброс загрязняющего вещества, г/с;

- максимальное секундное выделение вещества (по приложению 29), мг/с;

- максимальное секундное выделение вещества (по приложению 29), мг/с;

- эффективность технологической системы пылеулавливания по приложению 29, %;

- эффективность технологической системы пылеулавливания по приложению 29, %;

- минимальное паспортное значение эффективности используемой технологической системы пылеулавливания, %;

- минимальное паспортное значение эффективности используемой технологической системы пылеулавливания, %;

- минимальное паспортное значение эффективности используемой санитарной системы пылеулавливания, %.

- минимальное паспортное значение эффективности используемой санитарной системы пылеулавливания, %.

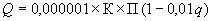

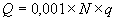

Расчет суммарного годового выброса загрязняющих веществ от сушильного, дробильного и просеивающего оборудования, не оснащенного системами технологического пылеулавливания, производится по формуле:

,

,

где:  - суммарный годовой выброс загрязняющего вещества, т/год;

- суммарный годовой выброс загрязняющего вещества, т/год;

- удельное выделение вещества по приложению 29;

- удельное выделение вещества по приложению 29;

- годовая производительность сушильного, дробильного и просеивающего оборудования по исходному сырью, кг/год;

- годовая производительность сушильного, дробильного и просеивающего оборудования по исходному сырью, кг/год;

- минимальное паспортное значение эффективности используемой санитарной системы пылеулавливания, %.

- минимальное паспортное значение эффективности используемой санитарной системы пылеулавливания, %.

Расчет суммарного годового выброса загрязняющих веществ от сушильного, дробильного и просеивающего оборудования, в состав которого входят технологические аппараты пылеулавливания, рассчитываются по формуле*:

________________

* Текст соответствует оригиналу.

,

,

где:  - суммарный годовой выброс загрязняющего вещества, т/год;

- суммарный годовой выброс загрязняющего вещества, т/год;

- удельное выделение вещества по приложению 29, г/кг;

- удельное выделение вещества по приложению 29, г/кг;

- годовая производительность сушильного, дробильного и просеивающего оборудования по исходному сырью, кг/год;

- годовая производительность сушильного, дробильного и просеивающего оборудования по исходному сырью, кг/год;

- эффективность технологической системы пылеулавливания по приложению 29, %;

- эффективность технологической системы пылеулавливания по приложению 29, %;

- минимальное паспортное значение эффективности используемой технологической системы пылеулавливания, %;

- минимальное паспортное значение эффективности используемой технологической системы пылеулавливания, %;

- минимальное паспортное значение эффективности используемой санитарной системы пылеулавливания, %.

- минимальное паспортное значение эффективности используемой санитарной системы пылеулавливания, %.

Расчет максимальных секундных выбросов загрязняющих веществ от баков для приготовления моечных растворов и мойки матриц производится по формуле:

,

,

где:  - максимальный секундный выброс загрязняющего вещества, г/с;

- максимальный секундный выброс загрязняющего вещества, г/с;

- максимальное секундное выделение вещества по приложению 29, мг/с М2;*

- максимальное секундное выделение вещества по приложению 29, мг/с М2;*

_______________

* Соответствует оригиналу.

- поверхность (площадь) емкости для приготовления моечного раствора или мойки матриц, м

- поверхность (площадь) емкости для приготовления моечного раствора или мойки матриц, м ;

;

- отношение количества загрязняющего вещества в выбрасываемом воздухе к его количеству, выделяющемуся с поверхности емкости (матрицы).

- отношение количества загрязняющего вещества в выбрасываемом воздухе к его количеству, выделяющемуся с поверхности емкости (матрицы).

Суммарный годовой выброс загрязняющих веществ от емкостей для приготовления растворов моющих средств и мойки матриц рассчитывается по формуле:

,

,

где:  - суммарный годовой выброс загрязняющих веществ, т/год;

- суммарный годовой выброс загрязняющих веществ, т/год;

- удельное выделение вещества по приложению 29, г/кг моющего вещества;

- удельное выделение вещества по приложению 29, г/кг моющего вещества;

- суммарный годовой расход моющего раствора, л/год;

- суммарный годовой расход моющего раствора, л/год;

- реальная концентрация моющего вещества в растворе, %;

- реальная концентрация моющего вещества в растворе, %;

- отношение количества загрязняющего вещества в выбрасываемом воздухе к его количеству, выделяющемуся с поверхности емкости (матрицы).

- отношение количества загрязняющего вещества в выбрасываемом воздухе к его количеству, выделяющемуся с поверхности емкости (матрицы).

Величины загрязняющих веществ (мучной пыли), выбрасываемых в атмосферу, могут определяться расчетным путем по удельным выделениям и количеству продукции по формуле:

, т/год,

, т/год,

где:  - суммарный годовой выброс загрязняющего вещества, т/год;

- суммарный годовой выброс загрязняющего вещества, т/год;

- количество произведенной продукции в единицу времени, т/год;

- количество произведенной продукции в единицу времени, т/год;

- удельное выделение загрязняющих веществ, выделяющихся при производстве единицы продукции, по приложению 29, кг/т.

- удельное выделение загрязняющих веществ, выделяющихся при производстве единицы продукции, по приложению 29, кг/т.

Выбросы загрязняющих веществ от котельной, вспомогательного оборудования определяются по соответствующим методикам других ведомств и организаций.

Б. Санитарно-защитная зона

6.11.7. Для предприятий, их отдельных зданий и сооружений с технологическими процессами, являющимися источниками производственных вредностей, предусмотрена санитарная классификация, учитывающая мощность предприятия, условия технологических процессов, характер и количество выделяющихся в окружающую среду загрязняющих и неприятно пахнущих веществ, шум и вибрацию.

По санитарной классификации предприятия макаронной промышленности относятся к V классу с нормативной санитарно-защитной зоной 50 м.

6.11.8. Размеры санитарно-защитной зоны (СЗЗ) должны проверяться расчетом загрязнения атмосферы в соответствии с требованиями ОНД-86, с учетом перспективы развития предприятия и фактического загрязнения атмосферного воздуха.