РД РТМ 26-07-258-85 Корпуса клапанов угловых и со смещенными патрубками. Методика расчета на прочность (с Изменением N 1)

РД РТМ 26-07-258-85

РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ

КОРПУСА КЛАПАНОВ УГЛОВЫХ И СО СМЕЩЕННЫМИ ПАТРУБКАМИ. МЕТОДИКА РАСЧЕТА НА ПРОЧНОСТЬ

Дата введения 1997-01-01

УТВЕРЖДАЮ Заместитель руководителя организации п/я А-3398 А.А.Зак 11 декабря 1985 г.

Письмом организации п/я А-3398 от 11 декабря 1985 г. N 7-4/12-3299 срок введения установлен с 1 января 1997 г.

ВЗАМЕН приложения 2 СТП 07.81-547-81

Настоящий руководящий технический материал (РТМ) устанавливает нормы и методы расчета на статическую и циклическую прочность корпусов клапанов угловых и со смещенными патрубками, проектируемых для атомных электростанций (АЭС).

РТМ применим при соблюдении правил устройства и безопасной эксплуатации оборудования АЭС [1].

РТМ составлен в соответствии с требованиями норм расчета на прочность оборудования АЭС [2].

1 ВЫБОР ОСНОВНЫХ РАЗМЕРОВ

1.1.Общие положения

1.1.1. В основу формул, используемых при выборе основных размеров, положен метод предельных нагрузок.

1.1.2. При выборе основных размеров используются расчетное давление и расчетная температура.

Расчетное давление - максимальное избыточное давление в арматуре при нормальных условиях эксплуатации.

Расчетная температура стенки

принимается равной максимальной температуре среды при нормальных условиях эксплуатации.

1.1.3 Номинальные допускаемые напряжения для корпусов, работающих с температурой стенки ниже температуры, вызывающей ползучесть материала, у которых расчетная температура стенки не превышает 623 К (350 °С) для углеродистых, легированных, кремнемарганцовистых и высокохромистых сталей; 723 К (450 °С) для корроизоностойких сталей аустенитного класса, жаропрочных хромомолибденованадиевых сталей и железо-никелевых сплавов;

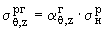

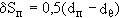

определяется по формуле

.

.

Поправочный коэффициент  равен единице, за исключением стальных отливок, для которых коэффициент

равен единице, за исключением стальных отливок, для которых коэффициент  имеет следующие значения

имеет следующие значения

[5]:

-

0,8 - для отливок, подвергающихся индивидуальному контролю неразрушающими методами;

0,8 - для отливок, подвергающихся индивидуальному контролю неразрушающими методами; -

0,7 - для остальных отливок.

0,7 - для остальных отливок.

При определении номинальных допускаемых напряжений значения механических свойств принимают по данным государственных или отраслевых стандартов (ГОСТ или ОСТ) или технических условий (ТУ). В случае отсутствия в этих документах необходимых данных, следует руководствоваться значениями, приведенными в [2].

1.1.4. Коэффициент снижения прочности стыковых сварных соединений  выбирается в зависимости от объема дефектоскопического контроля по табл.1.

выбирается в зависимости от объема дефектоскопического контроля по табл.1.

Таблица 1

|

Объем радиографического или ультразвукового контроля, % |

Максимальное значение коэффициента снижения прочности |

|

100 |

1,0 |

|

50 |

0,9 |

|

25 |

0,85 |

|

10 и менее |

0,8 |

При наличии углового шва, а также, если характеристики прочности металла сварного соединения выбранной марки ниже требуемых стандартами или ТУ для основного материала при расчетной температуре, коэффициент прочности такого сварного соединения устанавливается специализированным подразделением организации-разработчика конструкторской документации.

Во всех случаях коэффициенты прочности корпуса, ослабленного сварным швом принимают  ,

,  1,0.

1,0.

1.1.5. Номинальная толщина стенки корпуса клапана определяется по следующей формуле

.

.

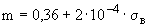

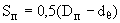

Величина прибавки к расчетным толщинам определяется по формуле

.

.

Обоснование прибавок к расчетным толщинам должно быть приведено в технической документации.

Прибавка  определяется по предельному минусовому отклонению толщины стенки, установленному конструкторской и технологической документацией.

определяется по предельному минусовому отклонению толщины стенки, установленному конструкторской и технологической документацией.

Значение прибавки  принимается по табл.2

принимается по табл.2

Таблица 2

|

Группа стали |

Рабочая среда |

Прибавка |

|

Углеродистые и легированные |

Вода, пароводяная смесь, насыщенный пар |

1,0 |

|

Перегретый пар |

0,5 |

|

|

Аустенитные |

Вода, пар |

0,1 |

Не охваченные табл.2 значения  устанавливаются с учетом скорости коррозии и срока службы.

устанавливаются с учетом скорости коррозии и срока службы.

1.2. Выбор толщин стенок на цилиндрических участках корпуса.

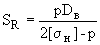

1.2.1. Расчетные толщины стенок на цилиндрических участках горловины и патрубков определяются по формуле

.

.

Номинальная толщина стенки горловины может быть увеличена против расчетной по результатам проверки ослабленных сечений горловины (п.1.4.).

Номинальная толщина стенки патрубка в зоне сопряжения с корпусом может быть увеличена в целях укрепления корпуса, ослабленного отверстием под патрубок.

1.2.2. Расчетная толщина стенки на цилиндрическом участке корпуса, ослабленном отверстием под патрубок (сечение А-А), определяется по формуле

.

.

Коэффициент прочности  корпуса, ослабленного отверстием зависит от фактора укрепления корпуса патрубком. Значение коэффициента

корпуса, ослабленного отверстием зависит от фактора укрепления корпуса патрубком. Значение коэффициента  может быть предварительно задано. Окончательно значение коэффициента

может быть предварительно задано. Окончательно значение коэффициента  определяется согласно п.п.1.2.

определяется согласно п.п.1.2.

3 и 1.2.

4 последовательными приближениями, задаваясь на каждом шаге приближения значением  .

.

1.2.3. Неукрепленным считается отверствие, если толщина стенки патрубка в зоне сопряжения не превышает расчетную толщину, определенную по п.1.2.1

Коэффициент прочности корпуса, ослабленного неукрепленным отверстием определяется по формуле

,

,

где  - толщина стенки корпуса в сечении А-А.

- толщина стенки корпуса в сечении А-А.

Диаметр неукрепленного отверстия не должен превышать наибольший допустимый диаметр отверстия, определенный по формуле

,

,

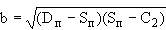

где  .

.

1.2.4. Коэффициент прочности корпуса, ослабленного укрепленным отверстием определяется по формуле

.

.

Коэффициент  определяется согласно п.1.2.

определяется согласно п.1.2.

3.

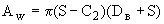

Величина компенсирующей площади  укрепления отверстия патрубком определяется по формуле

укрепления отверстия патрубком определяется по формуле

.

.

Используемое при расчете значение высоты патрубка  принимается равным размеру, указанному на чертеже (длина утолщенной части патрубка), но не более определенного по формулам

принимается равным размеру, указанному на чертеже (длина утолщенной части патрубка), но не более определенного по формулам

при

при  ;

;

при

при  .

.

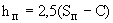

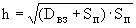

Номинальная толщина стенки патрубка  в зоне сопряжения определяется по формуле

в зоне сопряжения определяется по формуле

.

.

Расчетная толщина стенки патрубка  определяется согласно п.1.2.

определяется согласно п.1.2.

1.

Величина компенсирующей площади должна удовлетворяться условию

.

.

Во всех случаях принимают  1,0.

1,0.

1.2.5. Проверка равнопрочности патрубков с трубопроводом АЭС.

Для обеспечения равнопрочности патрубков и трубопровода проводится проверка ослабленных сечений по площадям и по моментам сопротивления этих сечений изгибу:

,

,

,

,

где  ,

,  ,

,  - площадь поперечного сечения, момент сопротивления и номинальное допускаемое напряжение присоединяемой трубы;

- площадь поперечного сечения, момент сопротивления и номинальное допускаемое напряжение присоединяемой трубы;

и

и  - площадь поперечного сечения и момент сопротивления наиболее нагруженного сечения патрубка.

- площадь поперечного сечения и момент сопротивления наиболее нагруженного сечения патрубка.

1.3. Выбор основных размеров корпуса в зоне тройникового соединения.

1.3.1.

Размеры толщин стенок проверяются для тройниковых узлов методом площадей [3] и должны в каждой расчетной зоне удовлетворять условию

,

,

где  - площадь сечения жидкости расчетной зоны;

- площадь сечения жидкости расчетной зоны;

- площадь сечения стенки корпуса этой зоны;

- площадь сечения стенки корпуса этой зоны;

- коэффициент выбирается в соответствии с п.1.1.4.

- коэффициент выбирается в соответствии с п.1.1.4.

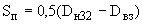

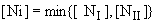

1.3.2. Расчетные зоны I, II, III и IV (рис.1 и 2) включают площади  и

и  , ограниченные осевыми линиями корпуса и патрубка, а также размерами

, ограниченные осевыми линиями корпуса и патрубка, а также размерами  и

и  . Размер

. Размер  откладывается на внутренней поверхности вдоль корпуса, а размер

откладывается на внутренней поверхности вдоль корпуса, а размер  - вдоль патрубка от наружной поверхности.

- вдоль патрубка от наружной поверхности.

Корпус проходной со смещенными патрубками. Расчетные зоны.

Рис.1

Корпус угловой. Расчетные зоны

Рис.2

При вычислении  и

и  толщины

толщины  и

и  следует брать по возможности на границе зоны (как это указано на рис.1 и 2).

следует брать по возможности на границе зоны (как это указано на рис.1 и 2).

Если это не представляется возможным выполнить, следует брать ту толщину, которая обеспечивает наибольший запас прочности.

Если в корпусе арматуры с фланцами фактическое расстояние от угловой точки до уплотнительной поверхности фланца меньше соответствующего значения  , то в площадь сопротивления А включается площадь фланца.

, то в площадь сопротивления А включается площадь фланца.

При определении площади сечения стенки А номинальную толщину стенки следует уменьшить на величину эксплуатационной прибавки  .

.

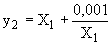

Если патрубок (или другой элемент расчетной зоны) имеет переменную толщину стенки, то при определении площади  данной зоны следует использовать среднюю толщину стенки. Для патрубка с переменной толщиной стенки, схема которого приведена на рис.3, среднюю толщину стенки и длину

данной зоны следует использовать среднюю толщину стенки. Для патрубка с переменной толщиной стенки, схема которого приведена на рис.3, среднюю толщину стенки и длину  допускается определять по формулам

допускается определять по формулам

и

и  ,

,

|

где |

|

|

|

|

|

|

|

|

||

Рис.3

1.4. Проверка ослабленных сечений горловины.

Если горловина приварена к корпусу и коэффициент прочности сварного шва  1,0 или в корпусе имеется расточка глубиной более 10% толщины стенки корпуса, необходимо проверить прочность корпуса по каждому из указанных ослабленных сечений на нагрузку от внутреннего давления и от усилия закрытия арматуры.

1,0 или в корпусе имеется расточка глубиной более 10% толщины стенки корпуса, необходимо проверить прочность корпуса по каждому из указанных ослабленных сечений на нагрузку от внутреннего давления и от усилия закрытия арматуры.

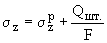

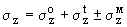

Напряжение от внутреннего давления по сечению сварного шва

,

,

где  - площадь поперечного сечения сварного шва.

- площадь поперечного сечения сварного шва.

Напряжение от усилия закрытия арматуры по сечению сварного шва

.

.

Напряжение от внутреннего давления по сечению расточки

,

,

где  - площадь поперечного сечения в месте расточки.

- площадь поперечного сечения в месте расточки.

Напряжение от усилия закрытия арматуры по сечению расточки

.

.

Наибольшее напряжение в ослабленном сечении горловины

.

.

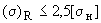

Максимальное напряжение по ослабленному сечению горловины не должно превышать допускаемого номинального напряжения

.

.

2. ПОВЕРОЧНЫЙ РАСЧЕТ

2.1. Общие положения

Поверочный расчет проводится с учетом всех расчетных нагрузок и всех расчетных режимов эксплуатации. В один расчетный режим может быть включена группа режимов, если внешние нагрузки и температура этих режимов отличаются не более, чем на 5% от принятых расчетных значений.

Поверочный расчет основывается на оценке прочности по допускаемым напряжениям.

Приведенные напряжения определяются по теории наибольших касательных напряжений.

Наличие двух знаков ("плюс", "минус") перед слагаемыми в формулах, приведенных в настоящем руководящем техническом материале означает, что расчет должен выполняться дважды: со знаком "плюс" и со знаком "минус".

Номинальное допускаемое напряжение  определяется в соответствии с п.1.1.3.

определяется в соответствии с п.1.1.3.

2.2. Расчетные схемы

2.2.1. Поверочный расчет корпуса проходного клапана производится

для сечений А-А, Б-Б и В-В (рис.1) и для узлов 1 8 (рис.4).

8 (рис.4).

Поверочный расчет корпуса углового клапана производится

для сечений А-А, Б-Б и В-В (рис.2) и для узлов 1 7 (рис.5).

7 (рис.5).

2.2.2. Напряжения в узлах 1, 2 и 3 складываются из напряжений вычисленных по схеме осесимметричной конструкции (рис.6), нагруженной внутренним давлением, усилием по штоку и напряжений, обусловленных изгибающим моментом.

2.2.3. Расчет для узлов 4, 5 и 8 производится по схеме тройникового соединения (рис.7).

Заданные нагрузки - внутреннее давление, изгибающий момент. Направление момента - произвольное.

Корпус проходной со смещенными патрубками. Расчетные узлы.

Рис.4

Корпус угловой. Расчетные узлы

Рис.5

Осесимметричная конструкция

Рис.6

Тройниковое соединение

Рис.7

2.2.4. Расчет для узла 6 производится по схеме сопряжения двух цилиндрических оболочек разной толщины.

Заданные нагрузки - внутреннее давление, изгибающий момент.

Коэффициенты концентрации допускается принимать по справочным данным для случая трубы со ступенчатым изменением толщины стенки, нагруженной внутренним давлением и изгибающим моментом.

2.2.5. Расчет для узла 7 производится по схеме трубы, ослабленной кольцевой торообразной выточкой глубиной  , нагруженной внутренним давлением и изгибающим моментом.

, нагруженной внутренним давлением и изгибающим моментом.

Коэффициенты концентрации допускается принимать по справочным данным для растягиваемой пластины с односторонним U-образным вырезом.

2.2.6. Расчет температурных напряжений допускается выполнять с использованием осесимметричных расчетных схем.

2.2.7. В обоснованных случаях разрешается сокращать количество расчетных узлов.

2.3. Этапы расчета.

Этапы расчета представлены в табл.3. На каждом из этапов расчет проводится для всех узлов, указанных в п.2.2. Расчет напряжений в узлах 1, 2, 3, 6, 7 производится для каждого элемента, составляющего узел, на внутренней и на наружной поверхностях в отдельности.

Таблица 3

|

N |

Учитываемые нагрузки |

Расчетная группа категорий напряжений |

Критерий прочности |

|

I. |

Внутреннее давление; усилие по штоку |

|

|

|

II. |

Внутреннее давление; момент от веса трубопровода; усилие по штоку |

|

|

|

III. |

Внутреннее давление; размах моментов от самокомпенсации температурных расширений; неравномерное температурное поле; усилие по штоку |

|

|

|

IV. |

Внутреннее давление; размах моментов от самокомпенсации температурных расширений; неравномерное температурное поле; усилие по штоку |

|

|

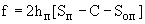

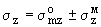

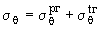

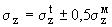

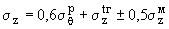

2.4. Этап I. Определение приведенного напряжения  .

.

2.4.1. Приведенные напряжения  определяются на цилиндрических участках корпуса в сечениях А-А, Б-Б, В-В (рис.1).

определяются на цилиндрических участках корпуса в сечениях А-А, Б-Б, В-В (рис.1).

2.4.2. Составляющие напряженного состояния в сечениях А-А и Б-Б вычисляются по формулам:

,

,  ,

,

где напряжения  ,

,  вычисляются согласно п.2.9,

вычисляются согласно п.2.9,

- площадь соответствующего поперечного сечения.

- площадь соответствующего поперечного сечения.

2.4.3. Приведенное напряжение  в сечении В-В определяется по формуле:

в сечении В-В определяется по формуле:

.

.

2.4.4. Общие мембранные напряжения  ,

,  могут быть приняты из расчета численными методами по схеме осесимметричной конструкции.

могут быть приняты из расчета численными методами по схеме осесимметричной конструкции.

2.5. Этап II. Определение приведенного напряжения

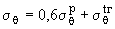

2.5.1. Составляющие напряженного состояния для узлов 1 и 2 вычисляются по формулам

,

,  ,

,

где  ,

,  - общие или местные мембранные плюс общие изгибные напряжения, полученные из расчета численными методами по схеме осесимметричной конструкции.

- общие или местные мембранные плюс общие изгибные напряжения, полученные из расчета численными методами по схеме осесимметричной конструкции.

Составляющие напряженного состояния для узла 3 вычисляются по формулам:

,

,  .

.

Изгибные напряжения  вычисляются согласно п.2.9.

вычисляются согласно п.2.9.

2.5.2. Составляющие напряженного состояния для узлов 4, 5 и 8 вычисляются по формулам

,

,

.

.

Напряжения  ,

,  ,

,  ,

,  вычисляются согласно п.2.8.

вычисляются согласно п.2.8.

2.5.3. Составляющие напряженного состояния для узла 6 вычисляются по формулам

,

,

.

.

где  ,

,  -

-

общие или местные мембранные плюс общие изгибные напряжения, полученные из расчета численными методами узла сопряжения двух цилиндрических оболочек разной толщины.

Напряжения  определяются согласно п.2.9.

определяются согласно п.2.9.

2.5.4. Составляющие напряженного состояния для узла 7 вычисляются по формулам

,

,

.

.

Напряжения  и

и  определяются согласно п.2.9.

определяются согласно п.2.9.

2.6. Этап III. Определение размаха приведенных напряжений

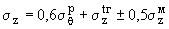

2.6.1. Составляющие напряженного состояния для узлов 1, 2 вычисляются по формулам

,

,

,

,

где  ,

,  - местные максимальные напряжения, полученные из расчета численными методами.

- местные максимальные напряжения, полученные из расчета численными методами.

Составляющие напряженного состояния в узле 3 вычисляются по формулам

,

,

.

.

Изгибное напряжение  вычисляется согласно п.2.9.

вычисляется согласно п.2.9.

2.6.2. Составляющие напряженного состояния для узлов 4, 5, 8 вычисляются по формулам:

на внутренней поверхности

;

;

,

,

на наружной поверхности (на галтели)

;

;

.

.

Напряжения  ,

,  ,

,  ,

,  вычисляются согласно п.2.8.

вычисляются согласно п.2.8.

Составляющие напряженного состояния в сечении А-А определяются по формулам:

на внутренней поверхности

;

;

;

;

на наружной поверхности

;

;

.

.

2.6.3. Составляющие напряженного состояния для узла 6 вычисляются по формулам

;

;

,

,

где  ,

,  - местные максимальные напряжения, полученные из расчета численными методами для узла сопряжения двух цилиндрических оболочек разной толщины.

- местные максимальные напряжения, полученные из расчета численными методами для узла сопряжения двух цилиндрических оболочек разной толщины.

Напряжения  вычисляется согласно п.2.9.

вычисляется согласно п.2.9.

2.6.4. Составляющие напряженного состояния для узла 7 вычисляются по формулам

;

;

.

.

Напряжения  ,

,  вычисляются согласно п.2.9.

вычисляются согласно п.2.9.

2.6.5. Радиальное напряжение  принимается равным:

принимается равным:

на внутренней поверхности  ,

,

на наружной поверхности  0.

0.

Составляющие общих температурных напряжений  ,

,  ,

,  ,

,  определяются для каждого узла в соответствии с п.2.2.6.

определяются для каждого узла в соответствии с п.2.2.6.

2.7. Этап IV. Расчет на циклическую прочность.

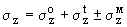

2.7.1. Составляющие напряженного состояния для узлов 1, 2 вычисляются по формулам:

,

,

,

,

где  ,

,  - мембранное и изгибное,

- мембранное и изгибное,  - максимальное (мембранное плюс изгибное) напряжения, определяемые по суммам напряжений, полученных из расчета численными методами и общих температурных напряжений;

- максимальное (мембранное плюс изгибное) напряжения, определяемые по суммам напряжений, полученных из расчета численными методами и общих температурных напряжений;  ,

,  - местные температурные напряжения;

- местные температурные напряжения;  ,

,  - теоретические коэффициенты концентрации, мембранных и изгибных напряжений, определяемые экспериментально или по справочным данным.

- теоретические коэффициенты концентрации, мембранных и изгибных напряжений, определяемые экспериментально или по справочным данным.

Составляющие напряженного состояния для узла 3 вычисляются по формулам:

,

,

.

.

Напряжение  вычисляется согласно п.2.9.

вычисляется согласно п.2.9.

2.7.2. Составляющие напряженного состояния для узлов 4, 5 и 8 вычисляются по формулам:

на внутренней поверхности

;

;

,

,

на наружной поверхности

;

;

.

.

Напряжения  ,

,  ,

,  ,

,  вычисляются согласно п.2.8.

вычисляются согласно п.2.8.

Составляющие напряженного состояния в сечении А-А вычисляются по формулам:

на внутренней поверхности

;

;

;

;

на наружной поверхности

;

;

.

.

2.7.3. Составляющие напряженного состояния для узла 6 вычисляются по формулам

,

,

,

,

где  ,

,  - мембранное и изгибное,

- мембранное и изгибное,  - максимальное (мембранное плюс изгибное) напряжения, определяемые по суммам напряжений, полученных из расчета численными методами для узла сопряжения двух цилиндрических оболочек разной толщины, и общих температурных напряжений;

- максимальное (мембранное плюс изгибное) напряжения, определяемые по суммам напряжений, полученных из расчета численными методами для узла сопряжения двух цилиндрических оболочек разной толщины, и общих температурных напряжений;  ,

,  - местные температурные напряжения.

- местные температурные напряжения.

Напряжение  вычисляется согласно п.2.9.

вычисляется согласно п.2.9.

2.7.4. Составляющие напряженного состояния для узла 7 вычисляются по формулам:

,

,

,

,

где  .

.

2.7.5. Допускается принимать  ,

,  =0,

=0,  , где

, где  - максимальное (мембранное плюс изгибное) напряжение, полученное из расчета численными методами.

- максимальное (мембранное плюс изгибное) напряжение, полученное из расчета численными методами.

- коэффициент, зависящий от стеснения деформаций, соответствующий напряжению

- коэффициент, зависящий от стеснения деформаций, соответствующий напряжению  в направлении

в направлении  . Если степень стеснения определить нельзя, то расчет выполняется дважды: при

. Если степень стеснения определить нельзя, то расчет выполняется дважды: при  0 и

0 и  0,3.

0,3.

Общие и местные температурные напряжения (и их составляющие - мембранные и изгибные) определяются для каждого узла в соответствии с п.2.2.6.

2.7.6. При возникновении в зонах концентрации упруго-пластических деформаций амплитуда местных условных упругих напряжений определяется по формуле

;

;

где  - амплитуда приведенных напряжений, определенная по составляющим напряженного состояния без учета концентрации напряжений.

- амплитуда приведенных напряжений, определенная по составляющим напряженного состояния без учета концентрации напряжений.

Коэффициент концентрации условных упругих напряжений  определяется по формуле

определяется по формуле

;

;

где  - теоретический коэффициент концентрации напряжений, определяемый экспериментально или по справочным данным, принимаемый равным наибольшему значению по направлению кольцевых и меридиональных напряжений.

- теоретический коэффициент концентрации напряжений, определяемый экспериментально или по справочным данным, принимаемый равным наибольшему значению по направлению кольцевых и меридиональных напряжений.

Коэффициенты  ,

,  учитывающие влияние на циклическую прочность сварного шва с полным проплавлением или наплавки и влияние рабочей среды соответственно, определяются по Нормам расчета на прочность или экспериментально. При отсутствии данных о значениях

учитывающие влияние на циклическую прочность сварного шва с полным проплавлением или наплавки и влияние рабочей среды соответственно, определяются по Нормам расчета на прочность или экспериментально. При отсутствии данных о значениях  можно принять

можно принять  0,6. При отсутствии сварного шва

0,6. При отсутствии сварного шва  1.

1.

2.7.7. Допускаемое число циклов для  -го режима для сталей с отношением

-го режима для сталей с отношением  определяется по формулам:

определяется по формулам:

;

;

;

;

.

.

где  0,5 при

0,5 при  680 МПа;

680 МПа;

при 680 МПа

при 680 МПа 1175 МПа;

1175 МПа;

;

;

;

;

при

при  ;

;

при

при  или

или  ;

;

-1 при

-1 при  .

.

При этом, если расчетное значение  -1, то принимается

-1, то принимается  -1.

-1.

2.7.7 Накопленное усталостное повреждение

,

,

где  - число режимов нагружения.

- число режимов нагружения.

Накопленное усталостное повреждение не должно превышать 1,0

1,0.

1,0.

2.8. Расчет напряжений в тройниковом соединении.

2.8.1. Максимальные значения составляющих напряженного состояния тройникового соединения вычисляются по формулам:

- напряжения на внутренней поверхности (в угловой точке), обусловленные внутренним давлением

;

;

- напряжения на наружной поверхности (на лилии пересечения) обусловленные внутренним давлением

;

;

- напряжения на наружной поверхности тройникового соединения в узле 4, обусловленные изгибающим моментом

;

;

- напряжения на наружной поверхности тройникового соединения в узлах 5 и 8, обусловленные изгибающим моментом

.

.

Коэффициенты концентрации напряжений  ,

,  ,

,  ,

,  определяются согласно п.2.8.2.

определяются согласно п.2.8.2.

Номинальные напряжения  ,

,  определяются согласно п.2.8.3.

определяются согласно п.2.8.3.

2.8.2. Коэффициенты концентрации напряжений в зоне тройникового соединения.

2.8.2.1. Коэффициенты концентрации напряжений, обусловленных внутренним давлением, на внутренней поверхности тройникового соединения (в угловой точке) вычисляются по формулам [6]:

,

,

где  ;

;  ;

;  ;

;  ;

;  .

.

2.8.2.2. Коэффициенты концентрации напряжений, обусловленных внутренним давлением на наружной поверхности (на галтели) вычисляются по формулам [6]:

;

;

где  ;

;

где  ;

;

;

;

.

.

Параметры  ,

,  ,

,  ,

,  вычисляются согласно п.2.8.2.1.

вычисляются согласно п.2.8.2.1.

2.8.2.3. Коэффициенты концентрации напряжений, обусловленных изгибающим моментом на наружной поверхности (на галтели) узлов 5 и 8 определяются по формулам

,

,

где  .

.

.

.

- коэффициент, определяемый по графику рис.8.

- коэффициент, определяемый по графику рис.8.

График поправочного коэффициента

Рис.8

2.8.2.4. Коэффициент концентрации напряжений, обусловленных изгибающим моментом, на наружной поверхности (на галтели) узла 4 определяется по формуле

.

.

2.8.2.5. Приведенные формулы справедливы для следующих диапазонов изменения геометрических параметров тройникового соединения:

0,7;

0,7;  0,7;

0,7;

0,05 0,4;

0,4;

0,5 3,0;

3,0;

1,0 3,5.

3,5.

2.8.3. Номинальные напряжения, обусловленные внутренним давлением, определяются по формуле

,

,

где  - коэффициент толстостенности.

- коэффициент толстостенности.

Для тонкостенных конструкций допускается использование формулы

.

.

Номинальные напряжения, обусловленные изгибающим моментом, определяются по формуле

,

,

где  - момент сопротивления.

- момент сопротивления.

2.8.4. Расчет номинальных напряжений и коэффициентов концентрации напряжений выполняется для узлов 4, 5 и 8 по размерам корпуса в сечении А-А и размерам патрубка в сечении В-В.

Расчет по п.п.2.6.2 и 2.7.2 для сечения А-А в этом случае выполнять не требуется.

Для корпусов средней и большой толстостенности

,

,

допускается в расчетах принимать размеры корпуса, дающие наибольшую толщину стенки:

для узла 4  ,

,  ,

,

для узлов 5 и 8  ,

,

и размеры патрубка  ,

,  ,

,

если длина утолщенной части патрубка не слишком мала.

При вычислении номинальных напряжений  , обусловленных изгибающим моментом, момент сопротивления определяется по формуле

, обусловленных изгибающим моментом, момент сопротивления определяется по формуле

,

,

если длина утолщенной части патрубка не слишком мала.

Напряжение, обусловленное изгибающим моментом допускается вычислять по формуле

.

.

При использовании рекомендаций данного подпункта необходимо выполнить расчет тройникового узла для сечения А-А по размерам корпуса в этом сечении.

Допускается принимать значения напряжений по экспериментальным данным.

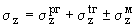

2.9. Расчет напряжений на цилиндрических участках корпуса.

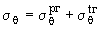

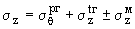

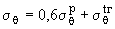

Составляющие напряженного состояния цилиндрического участка корпуса, нагруженного давлением, определяются по формулам:

,

,

.

.

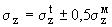

Продольное напряжение, обусловленное изгибающим моментом, вычисляется по формуле:

.

.

Нов.

Момент сопротивления  в расчетном сечении вычисляется по формуле

в расчетном сечении вычисляется по формуле

.

.

При вычислении напряжений  по п.п.2.5.1, 2.6.1 и 2.7.1 момент сопротивления

по п.п.2.5.1, 2.6.1 и 2.7.1 момент сопротивления  вычисляется по формуле

вычисляется по формуле

.

.

|

Руководитель предприятия п/я Г-4745 |

С.И.Косых |

|

|

Главный инженер предприятия п/я А-7899 |

М.И.Власов |

|

|

Заместитель руководителя предприятия п/я А-7899 |

В.А.Айриев |

|

|

Главный конструктор проекта |

В.В.Ширяев |

|

|

Заведующий отделом 161 |

Р.И.Хасанов |

|

|

Заведующий отделом 118 |

Р.А.Азарашвили |

|

|

Заведующий сектором НТД и автоматизации расчетов |

Р.В.Сашина |

|

|

Ответственный исполнитель темы |

Г.М.Федоров |

|

|

Исполнитель |

Т.В.Громова |

ПРИЛОЖЕНИЕ 1

(Обязательное)

Условные обозначения

|

|

- температура среды, °С; |

|

|

- модуль упругости, МПа; |

|

|

- минимальное значение предела текучести при расчетной температуре, МПа; |

|

|

- минимальное значение предела прочности (временное сопротивление) при расчетной температуре, МПа; |

|

|

- предел усталости при симметричном цикле растяжение-сжатие, МПа; |

|

|

- характеристика материала; |

|

|

- номинальное допускаемое напряжение, МПа; |

|

|

- допускаемое число циклов; |

|

|

- повреждение материала при циклическом нагружении; |

|

|

- коэффициент ассиметрии цикла напряжений; |

|

|

- окружное и осевое напряжения, МПа; |

|

|

- номинальное напряжение, МПа; |

|

|

- относительное сужение поперечного сечения образца при статическом разрушении при растяжении, %; |

|

|

- приведенные напряжения, определяемые по составляющим общих мембранных напряжений; |

|

|

- приведенные напряжения, определяемые по суммам составляющих общих или местных мембранных и общих изгибных напряжений; |

|

|

- размах приведенных напряжений, определенный по суммам составляющих общих или местных мембранных, общих и местных изгибных и общих температурных напряжений; |

|

|

- амплитуда приведенных напряжений, определяемых по суммам составляющих общих или местных мембранных напряжений, общих и местных изгибных напряжений, общих и местных температурных напряжений с учетом концентрации напряжений; |

|

|

- изгибающий момент от веса трубопровода; Нмм; |

|

|

- размах изгибающих моментов от температурной компенсации трубопровода; |

|

|

- наружный и внутренний диаметры в расчетном сечении корпуса, мм |

|

|

- радиус канавки на патрубке; |

|

|

- радиус галтели сопряжения патрубка с корпусом, мм; |

|

|

- вспомогательные размеры (см. рис.1, 2), мм; |

|

|

- глубина расточки по внутренней поверхности, мм; |

|

|

- изменение толщины патрубка переменной толщины, мм; |

|

|

- длина патрубка от ближайшей образующей наружной поверхности горловины; |

|

|

- внутренний диаметр патрубка на длине |

|

|

- внутренний диаметр патрубка на торцевой его поверхности, мм; |

|

|

- номинальная толщина стенки корпуса, мм; |

|

|

- расчетная толщина стенки корпуса, мм; |

|

|

- номинальная толщина стенки патрубка, мм; |

|

|

- эксцентриситет (рис. 4), мм; |

|

|

- момент сопротивления в расчетном сечении корпуса, мм |

|

|

- прибавка к расчетной толщине стенки, мм; |

|

|

- прибавка, учитывающая утонение стенки за счет минусового допуска, мм; |

|

|

- прибавка, учитывающая утонение стенки за счет всех видов коррозии за срок службы изделия, мм; |

|

|

- коэффициент снижения прочности корпуса, ослабленного отверстием под патрубок; |

|

|

- коэффициент снижения прочности шва приварки горловины к корпусу; |

|

|

- коэффициент снижения прочности шва приварки патрубка к корпусу; |

|

|

- вспомогательные расчетные величины. С индексом "п" обозначаются величины, относящиеся к патрубку. |

ПРИЛОЖЕНИЕ 2

(Справочное)

Исходные данные

|

N п/п варианта расчета |

||||||

|

N п/п |

Обозначение величин |

Условный проход |

||||

|

1 |

2 |

3 |

||||

|

Массив текстовых ИД (GG) |

||||||

|

1 |

Номер чертежа |

|||||

|

2 |

Материал корп. |

|||||

|

Массив целых числовых ИД (NS) |

||||||

|

1 |

Количество заданных режимов |

|||||

|

Массив целых числовых ИД (G) |

||||||

|

1 |

Признак |

|||||

|

2 |

|

|||||

|

3 |

|

|||||

|

4 |

|

|||||

|

5 |

|

|||||

|

6 |

|

|||||

|

7 |

|

|||||

|

8 |

|

|||||

|

9 |

|

|||||

|

10 |

|

|||||

|

11 |

|

|||||

|

12 |

|

|||||

|

13 |

|

|||||

|

14 |

|

|||||

|

15 |

|

|||||

|

16 |

|

|||||

|

17 |

|

|||||

|

18 |

|

|||||

|

19 |

|

|||||

|

20 |

|

|||||

|

21 |

|

|||||

|

22 |

|

|||||

|

23 |

|

|||||

|

24 |

|

|||||

|

25 |

|

|||||

|

26 |

|

|||||

|

27 |

|

|||||

|

28 |

|

|||||

|

29 |

|

|||||

|

30 |

|

|||||

|

31 |

|

|||||

|

32 |

|

|||||

|

33 |

|

|||||

|

34 |

|

|||||

|

35 |

|

|||||

|

36 |

|

|||||

|

37 |

|

|||||

|

38 |

|

|||||

|

39 |

|

|||||

|

40 |

|

|||||

|

41 |

|

|||||

|

42 |

|

|||||

|

43 |

|

|||||

|

44 |

|

|||||

|

45 |

|

|||||

|

46 |

|

|||||

|

47 |

|

|||||

|

48 |

|

|||||

|

49 |

|

|||||

|

50 |

|

|||||

|

51 |

|

|||||

|

52 |

|

|||||

|

53 |

|

|||||

|

54 |

|

|||||

|

55 |

|

|||||

|

56 |

|

|||||

|

57 |

|

|||||

|

58 |

Режим I |

|

||||

|

59 |

|

|||||

|

60 |

|

|||||

|

61 |

|

|||||

|

62 |

|

|||||

|

63 |

|

|||||

|

64 |

|

|||||

|

65 |

|

|||||

|

66 |

|

|||||

|

67 |

|

|||||

|

68 |

|

|||||

|

69 |

Режим II |

|

||||

|

70 |

|

|||||

|

71 |

|

|||||

|

72 |

|

|||||

|

73 |

|

|||||

|

74 |

|

|||||

|

75 |

|

|||||

|

76 |

|

|||||

|

77 |

|

|||||

|

78 |

|

|||||

|

79 |

|

|||||

|

80 |

Режим III |

|

||||

|

81 |

|

|||||

|

82 |

|

|||||

|

83 |

|

|||||

|

84 |

|

|||||

|

85 |

|

|||||

|

86 |

|

|||||

|

87 |

|

|||||

|

88 |

|

|||||

|

89 |

|

|||||

|

90 |

|

|||||

|

91 |

Режим IV |

|

||||

|

92 |

|

|||||

|

93 |

|

|||||

|

94 |

|

|||||

|

95 |

|

|||||

|

96 |

|

|||||

|

97 |

|

|||||

|

98 |

|

|||||

|

99 |

|

|||||

|

100 |

|

|||||

|

101 |

|

|||||

|

102 |

Режим V |

|

||||

|

103 |

|

|||||

|

104 |

|

|||||

|

105 |

|

|||||

|

106 |

|

|||||

|

107 |

|

|||||

|

108 |

|

|||||

|

109 |

|

|||||

|

110 |

|

|||||

|

111 |

|

|||||

|

112 |

|

|||||

|

113 |

Режим VI |

|

||||

|

114 |

|

|||||

|

115 |

|

|||||

|

116 |

|

|||||

|

117 |

|

|||||

|

118 |

|

|||||

|

119 |

|

|||||

|

120 |

|

|||||

|

121 |

|

|||||

|

122 |

|

|||||

|

123 |

|

|||||

|

124 |

Режим VII |

|

||||

|

125 |

|

|||||

|

126 |

|

|||||

|

127 |

|

|||||

|

128 |

|

|||||

|

129 |

|

|||||

|

130 |

|

|||||

|

131 |

|

|||||

|

132 |

|

|||||

|

133 |

|

|||||

|

134 |

|

|||||

|

135 |

Режим VIII |

|

||||

|

136 |

|

|||||

|

137 |

|

|||||

|

138 |

|

|||||

|

139 |

|

|||||

|

140 |

|

|||||

|

141 |

|

|||||

|

142 |

|

|||||

|

143 |

|

|||||

|

144 |

|

|||||

|

145 |

|

|||||

ПРИЛОЖЕНИЕ 3

(справочное)

РАСЧЕТ КОРПУСА КЛАПАНА ПО РТМ 26-07- -85 УГЛОВОГО (ПРОХОДНОГО)

1. Задача расчета.

1.1. Задачей расчета является определение следующих величин для подтверждения статической и циклической прочности корпуса клапана:

- приведенное напряжение, определяемое по составляющим общих мембранных напряжений;

- приведенное напряжение, определяемое по составляющим общих мембранных напряжений;

- приведенное напряжение, определяемое по суммам составляющих общих или местных мембранных и общих изгибных напряжений;

- приведенное напряжение, определяемое по суммам составляющих общих или местных мембранных и общих изгибных напряжений;

- размах приведенных напряжений, определяемый по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных напряжений;

- размах приведенных напряжений, определяемый по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих температурных напряжений;

- амплитуда приведенных напряжений, определяемая по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений с учетом концентрации напряжений;

- амплитуда приведенных напряжений, определяемая по суммам составляющих общих или местных мембранных, общих и местных изгибных, общих и местных температурных напряжений с учетом концентрации напряжений;

- допускаемое число циклов для

- допускаемое число циклов для  -го режима (определяемое по расчетной кривой усталости);

-го режима (определяемое по расчетной кривой усталости);

- накопленное усталостное повреждение.

- накопленное усталостное повреждение.

1.2. Условия прочности:

;

;

;

;

;

;

1.

1.

2.Исходные величины (приложение 2)

- материал корпуса;

- температура корпуса;

- нагрузки на корпус;

- геометрические размеры;

- коэффициенты снижения прочности сварных швов (см. табл.1 РТМ 26-07-258-85);

- прибавки к расчетным толщинам по предельному минусовому отклонению толщин стенок (устанавливаются конструкторской и технологической документацией); см. п.1.1.5 РТМ 26-07-258-85);

- коэффициенты концентрации;

- число циклов нагружения на  -том режиме в эксплуатации (принимаются по ОТТ или другой конструкторской документации).

-том режиме в эксплуатации (принимаются по ОТТ или другой конструкторской документации).

3. Расчет корпуса выполнен по методике РТМ 26-07-258-85 в соответствии с требованиями "Норм расчета на прочность элементов реакторов, парогенераторов, сосудов и трубопроводов атомных электростанций опытных и исследовательских ядерных реакторов и установок" (Нормы АЭС, М., 1973) и "Правил устройства и безопасной эксплуатации оборудования атомных электростанций, опытных и исследовательских ядерных реакторов и установок"* (М., "Металлургия", 1973).

_______________

* На территории Российской Федерации документ не действует. Действуют ПНАЭ Г-7-008-89. - Примечание изготовителя базы данных.

4. При определении напряженного состояния в узлах 1, 2 и 3 используется программа ORTANS для ЕС ЭВМ [7].

Напряжения  и

и  для шести точек (рис.3), полученные из расчета по ORTANS

вставляются в бланк исходных данных (приложение 3) для продолжения расчета на ЭВМ СМ-4.

для шести точек (рис.3), полученные из расчета по ORTANS

вставляются в бланк исходных данных (приложение 3) для продолжения расчета на ЭВМ СМ-4.

5. Значения коэффициентов концентрации для узлов 6 и 7 устанавливаются по справочным данным, указанным в пп.2.7.3 и 2.7.4 РТМ 26-07-258-85 или со ссылкой на источник информации в форме расчета.

6. Значения механических характеристик материалов  ,

,  ,

,  ,

,  ,

,  принимаются по данным ГОСТов, технических условий или Норм АЭС при соответствующей расчетной температуре. Нормативный документ, по которому приняты механические характеристики, указывается в форма расчета.

принимаются по данным ГОСТов, технических условий или Норм АЭС при соответствующей расчетной температуре. Нормативный документ, по которому приняты механические характеристики, указывается в форма расчета.

7. В расчетах на циклическую прочность характеристики механических свойств ( ,

,  ,

,  ) принимают минимальными в рассматриваемом интервале температур.

) принимают минимальными в рассматриваемом интервале температур.

Корпус проходной со смещенными патрубками

Рис.1

Корпус угловой

Рис.2

Осесимметричная конструкция

Рис.3

ТАБЛИЦА

|

РАСЧЕТ КОРПУСА КЛАПАНА |

RKV |

|||

|

ИСХОДНЫЕ ДАННЫЕ И РАСЧЕТНЫЕ ВЕЛИЧИНЫ |

УСЛОВНЫЙ ПРОХОД |

|||

|

100 |

||||

|

МЕХАНИЧЕСКИЕ СВОЙСТВА И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ |

||||

|

НОМЕР ЧЕРТЕЖА |

С 26517-100 |

|||

|

МАТЕРИАЛ |

08X18H10T |

|||

|

НД ПО КОТОРОМУ ВЫБРАНЫ СВОЙСТВА МАТЕРИАЛА |

НОРМЫ АЭС |

|||

|

ПРИЗНАК |

1 |

|||

|

ТЕМПЕРАТУРА СРЕДЫ °С |

350.000000 |

|||

|

G.T (ПРЕДЕЛ ТЕКУЧ.) МПА |

180.000000 |

|||

|

G.В (ПРЕДЕЛ ПРОЧН.) МПА |

360.000000 |

|||

|

Т-РА ГИДРОИСП. °С |

20.0000000 |

|||

|

G.T (ПРЕДЕЛ ТЕКУЧ.) МПА |

220.000000 |

|||

|

G.В (ПРЕДЕЛ ПРОЧН.) МПА |

500.000000 |

|||

|

ПОПРАВОЧНЫЙ КОЭФ. |

1.00000000 |

|||

|

КОЭФ. СНИЖЕНИЯ ПРОЧНОСТИ ШВА ПРИВАРКИ ГОРЛОВИНЫ |

0.94999999 |

|||

|

КОЭФ. СНИЖЕНИЯ ПРОЧНОСТИ ШВА ПРИВАРКИ ПАТРУБКА |

0.89999998 |

|||

|

С2 ПРИБАВКА НА КОРРОЗИЮ |

0.50000000 |

|||

|

[G.H] |

МПА |

120.000000 |

||

|

[G.Н] ГИДРОИСП. |

МПА |

146.666672 |

||

|

ЗАДАННЫЕ НАГРУЗКИ |

||||

|

Р (ДАВЛЕНИЕ СРЕДЫ) |

МПА |

20.0000000 |

||

|

ДАВЛЕНИЕ ГИДРОИСПЫТ. |

МПА |

29.5000000 |

||

|

МОМЕНТ ОТ ВЕСА ТРУБ. |

НММ |

11100000.0 |

||

|

МОМЕНТ ОТ ТЕМП. КОМП. |

НММ |

29100000.0 |

||

|

ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ |

||||

|

D.B1 (ВНУТР. КОРПУСА) |

MM |

150.000000 |

||

|

D.H1 (НАРУЖ. КОРПУСА) |

MM |

210.000000 |

||

|

С1 (НА МИНУС. ДОПУСК) |

MM |

0.30000001 |

||

|

L.1 (ДЛИНА ВНУТР. ПРОТОЧКИ КОРПУСА) |

ММ |

110.000000 |

||

|

L.2 (ДЛИНА КОРПУСА) |

MM |

225.000000 |

||

|

L.3 (РАССТОЯН. ОТ ТОРЦА КОРП. ДО ОСИ ПАТРУБКА) |

MM |

115.000000 |

||

|

L.C (РАCСТОЯНИЕ МЕЖДУ ОСЯМИ ПАТРУБКОВ) |

ММ |

160.000000 |

||

|

DВ.2 (ВНУТР. ГОРЛОВИНЫ) |

MM |

110.000000 |

||

|

D.H21 (МЕНЬШИЙ НАРУЖНЫЙ ГОРЛОВИНЫ) |

MM |

160.000000 |

||

|

С1 (НА МИНУС. ДОПУСК) |

ММ |

0.40000001 |

||

|

D.H22 (БОЛЬШИЙ НАРУЖНЫЙ ГОРЛОВИНЫ) |

ММ |

165.000000 |

||

|

ГЛУБИНА РАСТОЧКИ ГОРЛ. |

ММ |

5.00000000 |

||

|

L.4 (ДЛИНА УТОЛЩЕННОЙ ЧАСТИ ГОРЛОВИНЫ) |

ММ |

65.0000000 |

||

|

L.5 (ПОЛН. ДЛИНА ГОРЛ.) |

ММ |

180.000000 |

||

|

D.Ф (НАРУЖН. ФЛАНЦА) |

ММ |

300.000000 |

||

|

H.Ф (ТОЛЩИНА ФЛАНЦА) |

ММ |

60.0000000 |

||

|

D.B3 (ВНУТР. ПАТРУБКА) |

ММ |

105.000000 |

||

|

D.H31 (МЕНЬШИЙ НАРУЖН.) |

ММ |

145.000000 |

||

|

C1 (НА МИНУС. ДОПУСК) |

ММ |

0.50000000 |

||

|

D.H32 (БОЛЬШИЙ НАРУЖН.) |

ММ |

160.000000 |

||

|

R (РАДИУС КАНАВКИ) |

ММ |

3.00000000 |

||

|

L.6 (ДЛИНА УТОЛЩЕННОЙ ЧАСТИ ПАТРУБКА) |

ММ |

50.0000000 |

||

|

L.7 (ПОЛН. ДЛИНА ПАТР.) |

ММ |

110.000000 |

||

|

РАДИУС ГАЛТЕЛИ |

ММ |

5.00000000 |

||

|

D.B5 |

ММ |

102.000000 |

||

|

D.H5 |

ММ |

200.000000 |

||

|

ЭКЦЕНТРИСИТЕТ |

ММ |

22.0000000 |

||

|

КОЭФФИЦИЕНТЫ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ |

||||

|

К.1 (КОЭФ. КОНЦЕНТРАЦИИ В УЗЛЕ 6) |

1.79999995 |

|||

|

К.2 (КОЭФ. КОНЦЕНТРАЦИИ В УЗЛЕ 7) |

2.00000000 |

|||

|

РАСЧЕТНЫЕ ДАННЫЕ ИЗ ДРУГИХ МОДУЛЕЙ |

||||

|

Q. ШТ. (УСИЛИЕ ПО ШТОКУ) |

Н |

208857.000 |

||

|

(G)2 В ТЧК. 1 |

МПА |

10.0000000 |

||

|

(G)2 В ТЧК. 2 |

МПА |

45.2000008 |

||

|

(G)2 В ТЧК. 3 |

МПА |

35.7999992 |

||

|

(G)2 В ТЧК. 4 |

МПА |

48.7999992 |

||

|

(G)2 В ТЧК. 5 |

МПА |

39.7999992 |

||

|

(G)2 В ТЧК. 6 |

МПА |

42.2999992 |

||

|

(G)R В ТЧК. 1 |

МПА |

10.0000000 |

||

|

(G)R В ТЧК. 2 |

МПА |

50.5000000 |

||

|

(G)R В ТЧК. 3 |

МПА |

66.0999985 |

||

|

(G)R В ТЧК. 4 |

МПА |

43.5000000 |

||

|

(G)R В ТЧК. 5 |

МПА |

43.2000008 |

||

|

(G)R В ТЧК. 6 |

МПА |

43.2999992 |

||

ТАБЛИЦА

|

ВЫБОР ОСНОВНЫХ РАЗМЕРОВ |

|||||

|

ИСХОДНЫЕ ДАННЫЕ И РАСЧЕТНЫЕ ВЕЛИЧИНЫ |

УСЛОВНЫЙ ПРОХОД |

||||

|

100 |

|||||

|

ВЫБОР ТОЛЩИН СТЕНОК НА ЦИЛИНДРИЧЕСКИХ УЧАСТКАХ КОРПУСА |

|||||

|

D.B MAX ОТВЕРСТИЯ |

ММ |

156.648056 |

|||

|

D.B ПО ЧЕРТЕЖУ |

ММ |

105.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

D.B < ИЛИ = D.B ПРЕДЕЛ. |

ВЫПОЛНЕНО |

||||

|

S.R ПАТРУБКА |

ММ |

9.54545498 |

|||

|

S (УТОЛЩ. ЧАСТИ ПАТР.) |

ММ |

27.5000000 |

|||

|

КОЭФ. ПРОЧНОСТИ КОРПУСА |

0.92592508 |

||||

|

УСЛ. УКРЕПЛЕНИЯ ОТВЕРСТИЯ ПАТРУБКОМ: S.R < ИЛИ = S |

ВЫПОЛНЕНО |

||||

|

S.R+C В СЕЧ. А-А |

ММ |

15.6351805 |

|||

|

S (НОМ. ПО ЧЕРТЕЖУ) |

ММ |

30.0000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

S. R+C < ИЛИ = S |

ВЫПОЛНЕНО |

||||

|

S.R+C В СЕЧ. Б-Б |

ММ |

10.8999996 |

|||

|

S (НОМ. ПО ЧЕРТЕЖУ) |

ММ |

25.0000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

S. R+C < ИЛИ = S |

ВЫПОЛНЕНО |

||||

|

S.R+C В СЕЧ. B-B |

ММ |

10.5454550 |

|||

|

S (НОМ. ПО ЧЕРТЕЖУ) |

ММ |

20.0000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

S. R+C < ИЛИ = S |

ВЫПОЛНЕНО |

||||

|

ВЫБОР ОСНОВНЫХ РАЗМЕРОВ КОРПУСА В ЗОНЕ ТРОЙНИКОВОГО СОЕДИНЕНИЯ |

|||||

|

G (МЕТОД ПЛОЩАД.) |

I |

МПА |

67.1352615 |

||

|

G (МЕТОД ПЛОЩАД.) |

II |

МПА |

64.6301727 |

||

|

G (МЕТОД ПЛОЩАД.) |

III |

МПА |

54.9871864 |

||

|

G (МЕТОД ПЛОЩАД.) |

IV |

МПА |

67.8338089 |

||

|

[G.H] |

МПА |

120.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

G. MAX < ИЛИ = [G.H] |

ВЫПОЛНЕНО |

||||

|

ПРОВЕРКА ОСЛАБЛЕННЫХ СЕЧЕНИЙ ГОРЛОВИНЫ |

|||||

|

G1 |

МПА |

19.2544861 |

|||

|

G2 |

МПА |

21.1580505 |

|||

|

G3 |

МПА |

25.7142868 |

|||

|

G4 |

МПА |

23.7433014 |

|||

|

G. MAX |

МПА |

49.4575882 |

|||

|

[G.H] |

МПА |

120.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

G< ИЛИ = [G.H] |

ВЫПОЛНЕНО |

||||

ТАБЛИЦА

|

ПОВЕРОЧНЫЙ РАСЧЕТ |

|||||

|

ИСХОДНЫЕ ДАННЫЕ И РАСЧЕТНЫЕ ВЕЛИЧИНЫ |

УСЛОВНЫЙ ПРОХОД |

||||

|

100 |

|||||

|

ЭТАП I. ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОГО НАПРЯЖЕНИЯ (G) 1 ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G) 1 ПРИ РАСЧЕТНЫХ УСЛОВИЯХ |

|||||

|

(G)1 В СЕЧ. А-А |

МПА |

61.6666756 |

|||

|

(G)1 В СЕЧ. Б-Б |

МПА |

55.8518448 |

|||

|

(G)1 В СЕЧ. В-В |

МПА |

64.1000061 |

|||

|

[G.H] |

МПА |

120.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)1 < ИЛИ = [G.H] |

ВЫПОЛНЕНО |

||||

|

ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)1 ПРИ УСЛОВИЯХ ГИДРОИСПЫТАНИЯ |

|||||

|

(G)1 В СЕЧ. А-А |

МПА |

90.9583435 |

|||

|

(G)1 В СЕЧ. Б-Б |

МПА |

82.3814697 |

|||

|

(G)1 В СЕЧ. В-В |

МПА |

94.5475082 |

|||

|

1.35*[G.H] |

МПА |

198.000015 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)1 < ИЛИ = 1.35*[G.H] Г |

ВЫПОЛНЕНО |

||||

|

ЭТАП II. ОПРЕДЕЛЕНИЕ ПРИВЕДЕННОГО НАПРЯЖЕНИЯ (G)2 ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 В УЗЛАХ 1, 2, 3 (СХЕМА ОСЕСИММЕТРИЧНОЙ КОНСТРУКЦИИ) ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 ПРИ РАСЧЕТНЫХ УСЛОВИЯХ |

|||||

|

(G)2 В ТЧК. 1 |

МПА |

10.0000000 |

|||

|

(G)2 В ТЧК. 2 |

МПА |

45.2000008 |

|||

|

(G)2 В ТЧК. 3 |

МПА |

35.7999992 |

|||

|

(G)2 В ТЧК. 4 |

МПА |

65.3049545 |

|||

|

(G)2 В ТЧК. 5 |

МПА |

56.3049545 |

|||

|

(G)2 В ТЧК. 6 |

МПА |

58.8049545 |

|||

|

1.3*[G.H] |

МПА |

156.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.3*[G.H] |

ВЫПОЛНЕНО |

||||

|

ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 ПРИ УСЛОВИЯХ ГИДРОИСПЫТАНИЙ |

|||||

|

(G)2 В ТЧК. 1 |

МПА |

14.7500000 |

|||

|

(G)2 В ТЧК. 2 |

МПА |

66.6699982 |

|||

|

(G)2 В ТЧК. 3 |

МПА |

52.8050003 |

|||

|

(G)2 В ТЧК. 4 |

МПА |

71.9799957 |

|||

|

(G)2 В ТЧК. 5 |

МПА |

58.7049980 |

|||

|

(G)2 В ТЧК. 6 |

МПА |

62.3924980 |

|||

|

1.5*[G.H] ГИДР. |

МПА |

220.000015 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.5*[G.H] Г |

ВЫПОЛНЕНО |

||||

|

ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 В УЗЛАХ 4, 5, 8 ТРОЙНИКОВОГО СОЕДИНЕНИЯ ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 ПРИ РАСЧЕТНЫХ УСЛОВИЯХ |

|||||

|

(G)2 УЗЕЛ 4 |

МПА |

183.416916 |

|||

|

(G)2 УЗЕЛ 5 |

МПА |

268.656189 |

|||

|

(G)2 УЗЕЛ 8 |

МПА |

283.810760 |

|||

|

1.3*[G.H] |

МПА |

156.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.3*[G.H] |

НЕ ВЫПОЛНЕНО |

||||

|

ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 ПРИ УСЛОВИЯХ ГИДРОИСПЫТАНИЙ |

|||||

|

(G)2 УЗЕЛ 4 |

МПА |

155.811981 |

|||

|

(G)2 УЗЕЛ 5 |

МПА |

155.811981 |

|||

|

(G)2 УЗЕЛ 8 |

МПА |

180.403564 |

|||

|

1.5*[G.H] ГИДР. |

МПА |

220.000015 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.5*[G.H] Г |

ВЫПОЛНЕНО |

||||

|

ПРИВЕДЕННОЕ НАПРЯЖЕНИЕ (G)2 В УЗЛАХ 6 И 7 |

|||||

|

(G)2 УЗЕЛ 6 |

МПА |

176.152039 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.3*[G.H] |

НЕ ВЫПОЛНЕНО |

||||

|

(G)2 ГИДР. УЗЕЛ 6 |

МПА |

125.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.5*[G.H] Г |

ВЫПОЛНЕНО |

||||

|

(G)2 УЗЕЛ 7 |

МПА |

88.6729736 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

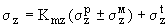

(G)2 < ИЛИ = 1.3*[G.H] |

ВЫПОЛНЕНО |

||||

|

(G)2 ГИДР. УЗЕЛ 7 |

МПА |

94.5475082 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)2 < ИЛИ = 1.5*[G.H] Г |

ВЫПОЛНЕНО |

||||

|

ЭТАП III. ОПРЕДЕЛЕНИЕ РАЗМАХОВ ПРИВЕДЕННЫХ НАПРЯЖЕНИЙ (G)R РАЗМАХ ПРИВЕДЕННЫХ НАПРЯЖЕНИЙ (G)R В УЗЛАХ 1, 2 и 3 |

|||||

|

(G)R В ТЧК. 1 |

МПА |

10.0000000 |

|||

|

(G)R В ТЧК. 2 |

МПА |

50.5000000 |

|||

|

(G)R В ТЧК. 3 |

МПА |

66.0999985 |

|||

|

(G)R В ТЧК. 4 |

МПА |

86.7697525 |

|||

|

(G)R В ТЧК. 5 |

МПА |

86.4697495 |

|||

|

(G)R В ТЧК. 6 |

МПА |

86.5697479 |

|||

|

2.5*[G.H] |

МПА |

300.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)R < ИЛИ = 2.5*[G.H] |

ВЫПОЛНЕНО |

||||

|

РАЗМАХ ПРИВЕДЕННЫХ НАПРЯЖЕНИЙ (G)R В УЗЛАХ 4, 5 И 8 |

|||||

|

(G)R УЗЕЛ 4 |

МПА |

497.285431 |

|||

|

(G)R УЗЕЛ 5 |

МПА |

944.215759 |

|||

|

(G)R УЗЕЛ 8 |

МПА |

947.519165 |

|||

|

2.5*[G.H] |

МПА |

300.000000 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)R < ИЛИ = 2.5*[G.H] |

НЕ ВЫПОЛНЕНО |

||||

|

РАЗМАХ ПРИВЕДЕННЫХ НАПРЯЖЕНИЙ (G)R В УЗЛАХ 6 И 7 |

|||||

|

(G)R УЗЕЛ 6 |

МПА |

259.101318 |

|||

|

(G)R УЗЕЛ 7 |

МПА |

171.622238 |

|||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

(G)R < ИЛИ = 2.5*[G.H] |

ВЫПОЛНЕНО |

||||

|

ЭТАП IV. РАСЧЕТ КОРПУСА НА ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ |

|||||

|

РЕЖИМ |

1 |

||||

|

T MAX. |

°С |

350.000000 |

|||

|

Т MIN. |

°C |

20.0000000 |

|||

|

V.T |

°C/ЧАС |

150.000000 |

|||

|

P MAX. |

МПА |

18.0000000 |

|||

|

P MIN. |

МПА |

0.10000000 |

|||

|

N (ЗАДАННОЕ) |

2000.00000 |

||||

|

Е (МОДУЛЬ УПРУГОСТИ) |

МПА |

175000.000 |

|||

|

G.T (ПРЕДЕЛ ТЕКУЧ.) |

МПА |

157.000000 |

|||

|

G.B (ПРЕДЕЛ ПРОЧН.) |

МПА |

333.000000 |

|||

|

ПРЕДЕЛ УСТАЛОСТИ |

МПА |

133.000000 |

|||

|

ОТНОСИТЕЛЬНОЕ СУЖЕНИЕ |

% |

40.0000000 |

|||

|

РЕЖИМ |

2 |

||||

|

T MAX. |

°C |

70.0000000 |

|||

|

T MIN. |

°C |

20.0000000 |

|||

|

V.T |

°C/ЧАС |

999999.000 |

|||

|

P MAX. |

МПА |

16.0000000 |

|||

|

P MIN. |

МПА |

0.10000000 |

|||

|

N (ЗАДАННОЕ) |

300.000000 |

||||

|

Е (МОДУЛЬ УПРУГОСТИ) |

МПА |

200000.000 |

|||

|

G.T (ПРЕДЕЛ ТЕКУЧ.) |

МПА |

190.000000 |

|||

|

G.B (ПРЕДЕЛ ПРОЧН.) |

МПА |

469.000000 |

|||

|

ПРЕДЕЛ УСТАЛОСТИ |

МПА |

187.000000 |

|||

|

ОТНОСИТЕЛЬНОЕ СУЖЕНИЕ |

% |

40.0000000 |

|||

|

РЕЖИМ |

3 |

||||

|

T MAX. |

°C |

350.000000 |

|||

|

T MIN. |

°C |

20.0000000 |

|||

|

V.T |

°C/ЧАС |

999999.000 |

|||

|

P MAX. |

МПА |

18.0000000 |

|||

|

P MIN. |

МПА |

2.00000000 |

|||

|

N (ЗАДАННОЕ) |

20.0000000 |

||||

|

Е (МОДУЛЬ УПРУГОСТИ) |

МПА |

175000.000 |

|||

|

G.T (ПРЕДЕЛ ТЕКУЧ.) |

МПА |

157.000000 |

|||

|

G.B (ПРЕДЕЛ ПРОЧН.) |

МПА |

333.000000 |

|||

|

ПРЕДЕЛ УСТАЛОСТИ |

МПА |

133.000000 |

|||

|

ОТНОСИТЕЛЬНОЕ СУЖЕНИЕ |

% |

40.0000000 |

|||

|

РАСЧЕТ НА ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ В УЗЛАХ 1, 2 И 3 ТОЧКА 1 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

4.47499990 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

6075.71436 |

||||

|

A.I |

0.32917941 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

3.97499990 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

3868.16577 |

||||

|

A.I |

0.07755614 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

4.00000000 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

6012.48047 |

||||

|

A.I |

0.00332641 |

||||

|

A |

0.41006196 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

ТОЧКА 2 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

22.5987492 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

9496.08105 |

||||

|

A.I |

0.21061319 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

20.0737495 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

5041.97949 |

||||

|

A.I |

0.05950044 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

20.2000008 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

8897.11230 |

||||

|

A.I |

0.00224792 |

||||

|

A |

0.27236158 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

ТОЧКА 3 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

29.5797482 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

11629.4717 |

||||

|

A.I |

0.17197686 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

26.2747498 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

5640.90186 |

||||

|

A.I |

0.05318299 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

26.4399986 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

10589.3076 |

||||

|

A.I |

0.00188870 |

||||

|

A |

0.22704855 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

ТОЧКА 4 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

41.1011238 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

17128.1074 |

||||

|

A.I |

0.11676713 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

17.2912502 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

4803.81201 |

||||

|

A.I |

0.06245041 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

17.3999996 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

8266.95996 |

||||

|

A.I |

0.00241927 |

||||

|

A |

0.18163680 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

ТОЧКА 5 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

40.9668732 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

17043.1621 |

||||

|

A.I |

0.11734912 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

17.1720000 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

4793.98437 |

||||

|

A.I |

0.06257842 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

17.2800007 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

8241.46582 |

||||

|

A.I |

0.00242675 |

||||

|

A |

0.18235430 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

ТОЧКА 6 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

41.0116234 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

17071.4082 |

||||

|

A.I |

0.11715495 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

17.2117500 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300 |

||||

|

[N.I] |

4797.25732 |

||||

|

A.I |

0.06253573 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

17.3199997 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

8249.95020 |

||||

|

A.I |

0.00242426 |

||||

|

A |

0.18211494 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

РАСЧЕТ НА ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ В УЗЛАХ 4, 5 И 8 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

139.214722 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

14817.6924 |

||||

|

A.I |

0.13497378 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

123.660004 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

50413.9609 |

||||

|

A.I |

0.00595073 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

124.437737 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

21057.9922 |

||||

|

A.I |

0.00094976 |

||||

|

A |

0.14187427 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

УЗЕЛ 5 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

139.214722 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

14817.6924 |

||||

|

A.I |

0.13497378 |

||||

|

РЕЖИМ |

300 |

||||

|

(G)A |

МПА |

4797.25732 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

0.06253573 |

||||

|

[N.I] |

3 |

||||

|

A.I |

17.3199997 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

124.437737 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

21057.9922 |

||||

|

A.I |

0.00094976 |

||||

|

A |

0.14187427 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

УЗЕЛ 8 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

163.384720 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

9280.38672 |

||||

|

A.I |

0.21550827 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

145.129440 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

26553.2988 |

||||

|

A.I |

0.01129803 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

146.042206 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

12835.1426 |

||||

|

A.I |

0.00155822 |

||||

|

A |

0.22836453 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

РАСЧЕТ НА ЦИКЛИЧЕСКУЮ ПРОЧНОСТЬ В УЗЛАХ 6 И 7 УЗЕЛ 6 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

221.378662 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

3122.18262 |

||||

|

A.I |

0.64057750 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

89.4375000 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

33232.5312 |

||||

|

A.I |

0.00902730 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

90.0000000 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

69040.5781 |

||||

|

A.I |

0.00028968 |

||||

|

A |

0.64989448 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

|

УЗЕЛ 7 |

|||||

|

РЕЖИМ |

1 |

||||

|

(G)A |

МПА |

157.889572 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

2000.00000 |

||||

|

[N.I] |

10227.5098 |

||||

|

A.I |

0.19555102 |

||||

|

РЕЖИМ |

2 |

||||

|

(G)A |

МПА |

25.4797516 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

300.000000 |

||||

|

[N.I] |

5558.32373 |

||||

|

A.I |

0.05397311 |

||||

|

РЕЖИМ |

3 |

||||

|

(G)A |

МПА |

25.6400013 |

|||

|

N.I (ЧИСЛО ЦИКЛ. ЗАДАННОЕ) |

20.0000000 |

||||

|

[N.I] |

10346.5830 |

||||

|

A.I |

0.00193301 |

||||

|

A |

0.25145712 |

||||

|

УСЛОВИЕ ПРОЧНОСТИ |

|||||

|

A < ИЛИ = 1. |

ВЫПОЛНЕНО |

||||

ПРИЛОЖЕНИЕ 4

(Справочное)

ЛИТЕРАТУРА

1. Правила устройства и безопасной эксплуатации оборудования атомных электростанций, опытных и исследовательских ядерных реакторов и установок*, М., "Металлургия",1973.

_______________

* На территории Российской Федерации документ не действует. Действуют ПНАЭ Г-7-008-89. - Примечание изготовителя базы данных.

2. Нормы расчета на прочность элементов реакторов, парогенераторов, сосудов и трубопроводов атомных электростанций, опытных и исследовательских ядерных реакторов и установок*, М., "Металлургия", 1973 г.

_______________

* На территории Российской Федерации документ не действует. Действуют ПНАЭ Г-7-002-86. - Примечание изготовителя базы данных.

3. Предложения НПО ЦКТИ по обоснованию выбора основных размеров корпусов арматуры, НПО ЦКТИ им. И.И.Ползунова, отдел технической документации, Л.,1984 г.

4. Р.Петерсон. Коэффициенты концентрации напряжений. Графики и формулы для расчета конструктивных элементов на прочность. М., "Мир", 1977 г.

5. Сосуды и аппараты. Нормы и методы расчета на прочность. ГОСТ 14249-80.

6. Заключительный отчет "Экспериментальное исследование напряженно-деформированного состояния корпусов арматуры АЭС и выдача рекомендаций по определению максимальных напряжений". 23.19270т. п/я A-7291,1985 г.

7. Методические указания. Расчеты и испытания на прочность в машиностроении. Метод и стандартные программы расчета на ЭВМ осесимметричных конструкций (систем из оболочек, пластин и колец) в упругопластической области деформирования*. 1-ая редакция. ГОССТАНДАРТ, ВНИИНМАШ, М.,1980 (ORTANS ).

________________

* На территории Российской Федерации документ не действует. - Примечание изготовителя базы данных.

;

; ;

; ;

; ;

; - средняя толщина стенки патрубка на участке длиной

- средняя толщина стенки патрубка на участке длиной  .

.

1

1

и

и

;

;

,

,  ,

,

, мм

, мм , °С

, °С , °С

, °С , МПа

, МПа , МПа

, МПа , МПа

, МПа , МПа

, МПа , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм (горл.), мм

(горл.), мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм , мм

, мм (узла 5),

(узла 5), (узла 6)

(узла 6) , Н

, Н , °С

, °С , °С

, °С , °С/час

, °С/час , МПа

, МПа , МПа

, МПа , цикл

, цикл , ММ

, ММ