МТ-РТС-ГП-01-95 Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл

МТ-РТС-ГП-01-95

МЕТОДИКА

ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл

СОГЛАСОВАНО Госгортехнадзором России

РАЗРАБОТЧИК:

Независимый Инженерный Центр Технической Диагностики, Экспертизы и Сертификации (НИЦТДЭиС) "РЕГИОНТЕХСЕРВИС" г.Красноярск.

Главный инженер НИЦТДЭиС "Регионтехсервис" В.А.Фурман

Ведущий специалист по контролю качества, специалист III уровня по УК А.А.Сельский

ГОСГОРТЕХНАДЗОР РОССИИ

"СОГЛАСОВАНО"

Управление по котлонадзору и надзору за грузоподъемными сооружениями 13.06.1995 г.

"СОГЛАСОВАНО"

Управление по надзору в металлургической промышленности 13.06.1995 г.

"УТВЕРЖДАЮ"

Заместитель председателя Госгортехнадзора России Н.Н.Карнаух 1995 г.

РАЗРАБОТЧИК: Независимый Инженерный Центр Технической Диагностики, Экспертизы и Сертификации (НИЦТДЭиС)

"РЕГИОНТЕХСЕРВИС"

Главный инженер НИЦТДЭиС "Регионтехсервис" В.Л.Ионайтис

Начальник службы диагностики металлов и контроля качества А.А.Смирнов

Ведущий специалист по контролю качества А.А.Сельский

ВВЕДЕНИЕ

Задачей настоящей Методики является установление порядка применения ультразвуковой дефектоскопии при исследовании качества эксплуатируемых цапф ковшей для транспортировки расплавленного металла.

Настоящая Методика разработана на основе "Правил безопасности в сталеплавильном производстве" [1], ГОСТ 20415-82 [2], ГОСТ 23829-85 [3], ГОСТ 14782-86 [4] (в части применения стандартных образцов и шифровки результатов), ГОСТ 15467-79 [5], с учетом специфики подконтрольных изделий и особенностей эксплуатации применяемой аппаратуры. В Методике представлен процесс контроля прибором УД2-12 [6] цапф металловозных ковшей, имеющих минимальный диаметр ступени 100 мм и максимальную длину 400 мм, выполненных из стали 35. Расчеты параметров браковочных моделей дефектов приведены в приложении 4. Для применения Методики в целях контроля аналогичных деталей других размеров, а также из стали 20 рекомендуется произвести пересчет некоторых параметров по принципу, представленному в приложении 5.

Методика разработана для специалистов I и II уровня квалификации по ультразвуковому методу неразрушающего контроля, осуществляющих дефектоскопию объектов, подконтрольных Госгортехнадзору России.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целью ультразвукового контроля цапф металловозных ковшей является обнаружение, распознание и оценка несплошностей типа усталостных эксплуатационных трещин в галтелях с последующей выбраковкой обнаруженных дефектов.

1.2. Контроль включает в себя следующие работы:

- подготовка аппаратуры и принадлежностей;

- подготовка изделий к контролю;

- проведение контроля;

- оценка качества изделия и оформление итоговой документации.

2. НАСТРОЙКА АППАРАТУРЫ

2.1. Предварительные операции.

2.1.1. Настройка аппаратуры состоит из следующих разделов:

- подбор и подключение пьезопреобразователей (ПЭП);

- включение и проверка работоспособности;

- проверка параметров ПЭП (при наклонном способе);

- предварительная настройка длительности развертки и строба АСД;

- настройка глубиномера;

- настройка ВРЧ;

- настройка чувствительности;

- окончательная настройка длительности развертки и строба АСД.

2.1.2. Подбор ПЭП осуществляют в зависимости от способа прозвучивания детали.

Для продольного прозвучивания с торца применяют прямой ПЭП, для наклонного - ПЭП с углом ввода в сталь  =50°; частота в обоих случаях f=1,8 МГц. В обоих случаях применяют эхометод в совмещенном режиме.

=50°; частота в обоих случаях f=1,8 МГц. В обоих случаях применяют эхометод в совмещенном режиме.

2.1.3. Заземляют прибор через клемму  на задней панели.

на задней панели.

2.1.4. Проверяют положение переключателя "напряжение сети " на блоке сетевого питания, оно должно соответствовать номиналу напряжения в сети .

2.1.5. Проверяют режим синхронизации: кнопка "ВНЕШН/ВНУТР " на задней панели должна быть нажата.

2.1.6. Устанавливают ручку  на передней панели в крайнее левое положение.

на передней панели в крайнее левое положение.

2.1.7. Подсоединяют дефектоскоп к источнику переменного напряжения и включают накал кнопкой на передней панели; при этом должен засветиться индикатор накала.

2.1.8. Через 20 30 секунд после включения накала нажимают кнопку "РАБОТА

" на передней панели; при этом должны включиться экран и табло БЦО.

30 секунд после включения накала нажимают кнопку "РАБОТА

" на передней панели; при этом должны включиться экран и табло БЦО.

2.1.9. Органами управления электронно-лучевой трубки на блоке А5 (под верхней крышкой) настраивают качество и положение линии развертки.

2.2. Настройка на продольное прозвучивание цапф

Исходное положение органов управления показано в таблице 1. Положение неуказанных органов безразлично.

2.2.1. Предварительная настройка длительности развертки и строба АСД .

2.2.1.1. Устанавливают НЭП на поверхность стандартного образца СО2 вне зоны отверстий (рис.1).

Рис.1

2.2.1.2. Ручкой  блока А6

размещают правый фронт зондирующего импульса (граница "мертвой" зоны) на левом краю экрана.

блока А6

размещают правый фронт зондирующего импульса (граница "мертвой" зоны) на левом краю экрана.

2.2.1.3. Ручкой  блока А10

размещают левый фронт строба немного правее левого края экрана.

блока А10

размещают левый фронт строба немного правее левого края экрана.

2.2.1.4. Ручкой  блока А6

размещают первый донный сигнал на первой справа вертикали сетки экрана.

блока А6

размещают первый донный сигнал на первой справа вертикали сетки экрана.

2.2.1.5. Ручкой  блока А10

разворачивают строб до правого края экрана (рис.2).

блока А10

разворачивают строб до правого края экрана (рис.2).

Рис.2

Таблица 1

|

Панель |

Блок |

Орган управления |

Положение |

|

1 |

2 |

3 |

4 |

|

Задняя |

Питание |

Перекл. напряжения питания |

Номинальное напряжение сети |

|

" |

Синхронизатор |

Кнопки " 125Hz/500Hz ", " ВНЕШН/ВНУТР " |

Нажаты |

|

" |

" |

Кнопка " |

Отжата |

|

Передняя |

- |

Ручка |

Крайнее левое |

|

" |

- |

Кнопки " НАКАЛ ", " РАБОТА " |

Нажаты |

|

" |

- |

Аттенюатор |

8 |

|

Верхняя |

А5 |

Ручки |

Качественная развертка |

|

" |

" |

Потенциометр " H " |

Среднее |

|

" |

А6 |

Кнопки |

Отжаты |

|

" |

А7 |

Ручка " АМПЛ " |

Среднее |

|

" |

А7 , А9 |

Кнопки " 1,25 ", " 2,5 ", " 5,0 ", " 10,0" |

Отжаты |

|

" |

" |

Кнопка " 1,8 " |

Нажата |

|

" |

А8 |

Кнопка " mm

|

Отжата |

|

" |

" |

Ручки |

Крайнее левое |

|

" |

" |

Ручка |

При нажатой кн. |

|

" |

" |

Ручка, шлиц |

Порог отсечки шумов |

|

" |

А10 |

Кнопка " АСД/ВРЧ " |

Отжата |

|

" |

" |

Кнопка |

Нажата |

|

" |

" |

Ручки |

Крайнее левое |

2.2.2. Настройка глубиномера.

2.2.2.1. Устанавливают НЭП согласно п.2.2.1.1.

2.2.2.2. Устанавливают режим БЦО "mS 00.00

" (трехкратное касание влажным пальцем сенсора "mS

" под табло БЦО; при этом на индикаторе режима табло должен включиться символ  ).

).

2.2.2.3. Вращением ручки  блока А6

устанавливают на табло значение "20.00

".

блока А6

устанавливают на табло значение "20.00

".

2.2.2.4. Устанавливают режим БЦО "H

" (однократное касание влажным пальцем сенсора "H

" под табло БЦО; при этом на индикаторе режима табло должен включиться символ  ).

).

2.2.2.5. Потенциометром "H " блока А5 устанавливают на табло значение "59.0 " (высота образца в мм).

ВНИМАНИЕ! В ПРОЦЕССЕ ДАЛЬНЕЙШЕЙ НАСТРОЙКИ И ПРОВЕДЕНИЯ КОНТРОЛЯ НЕ ДОПУСКАЕТСЯ ИЗМЕНЕНИЕ ПОЛОЖЕНИЯ РУЧКИ  БЛОКА А6 И ПОТЕНЦИОМЕТРА "H" БЛОКА А5!

БЛОКА А6 И ПОТЕНЦИОМЕТРА "H" БЛОКА А5!

2.2.3. Настройка схемы ВРЧ .

2.2.3.1. Устанавливают на аттенюаторе ослабление 6 dB.

2.2.3.2. Нажимают кнопку  на блоке А6

.

на блоке А6

.

2.2.3.3. Устанавливают ПЭП согласно п.2.2.1.1.

2.2.3.4. Ручкой  " блока А6

размещают первый донный сигнал на третьей слева вертикали сетки экрана.

" блока А6

размещают первый донный сигнал на третьей слева вертикали сетки экрана.

2.2.3.5. Ручкой  блока А8

устанавливают начало строба ВРЧ (верхняя развертка) у заднего фронта первого донного импульса.

блока А8

устанавливают начало строба ВРЧ (верхняя развертка) у заднего фронта первого донного импульса.

2.2.3.6. Ручкой  блока А8

устанавливают конец строба ВРЧ у переднего фронта третьего донного импульса (рис.3-а).

блока А8

устанавливают конец строба ВРЧ у переднего фронта третьего донного импульса (рис.3-а).

Рис.3.

2.2.3.7. Вводят режим БЦО "dB ".

2.2.3.8. Поворотом ручки  передней панели вправо

индивидуально стробируют первый

донный сигнал.

передней панели вправо

индивидуально стробируют первый

донный сигнал.

2.2.3.9. Наблюдая за показаниями БЦО, аттенюатором и ручкой "АМПЛ " блока А7 подводят вершину эхосигнала на уровень верхней горизонтальной линии экрана. Показания БЦО должны при этом стать близкими к "00.00 " (рис.3-б).

ДО ОКОНЧАНИЯ НАСТРОЙКИ ВРЧ ДОСТИГНУТОЕ ПОЛОЖЕНИЕ АТТЕНЮАТОРА И РУЧКИ "АМПЛ" НЕ МЕНЯТЬ!

2.2.3.10. Поворотом ручки  передней панели вправо

индивидуально стробируют третий

донный сигнал.

передней панели вправо

индивидуально стробируют третий

донный сигнал.

2.2.3.11. Наблюдая за показаниями БЦО, вращением ручки  блока А8

вправо поднимают вершину третьего донного сигнала до достижения показания БЦО "02.40

" (рис.3-в).

блока А8

вправо поднимают вершину третьего донного сигнала до достижения показания БЦО "02.40

" (рис.3-в).

2.2.3.12. Поворотом ручки  передней панели влево индивидуально стробируют второй

донный сигнал.

передней панели влево индивидуально стробируют второй

донный сигнал.

2.2.3.13. Если показание БЦО существенно выше "01.20

", то вращением ручки  блока А8

вправо поднимают второй донный сигнал до достижения указанной величины (рис.3-г).

блока А8

вправо поднимают второй донный сигнал до достижения указанной величины (рис.3-г).

2.2.3.14. Уточняют настройку ВРЧ одно-, двукратным повторением предыдущих операций.

2.2.3.15. Возвращают ручку  передней панели в исходное положение и вводят режим БЦО "H

".

передней панели в исходное положение и вводят режим БЦО "H

".

2.2.3.16. Ручкой  блока А6

размещают первый донный сигнал на первой справа вертикали сетки экрана.

блока А6

размещают первый донный сигнал на первой справа вертикали сетки экрана.

ВНИМАНИЕ! В ПРОЦЕССЕ ДАЛЬНЕЙШЕЙ НАСТРОЙКИ И ПРОВЕДЕНИЯ КОНТРОЛЯ РЕЗЬБОВОГО УЧАСТКА НЕ ДОПУСКАЕТСЯ ИЗМЕНЕНИЕ ПОЛОЖЕНИЯ ВСЕХ РУЧЕК БЛОКА А8!

Аттенюатор и ручка "АМПЛ

" временно могут применяться. Кнопка  блока А6 может быть отжата.

блока А6 может быть отжата.

2.2.4. Настройка чувствительности .

2.2.4.1. Устанавливают ПЭП на рабочую поверхность стандартного образца СО2 над отверстием 6 мм.

2.2.4.2. Аттенюатором размещают вершину эхосигнала в пределах экрана.

2.2.4.3. Ручкой "АМПЛ " блока А7 поднимают импульс до верхней горизонтали экрана.

2.2.4.4. Отверткой устанавливают шлицевой регулятор "I " блока А10 в положение порога срабатывания световых индикаторов "желтый - красный ".

2.2.4.5. Увеличивают ослабление на аттенюаторе на 6 dB (при этом вершина сигнала должна сместиться на среднюю горизонтальную линию экрана).

2.2.4.6. Отверткой устанавливают шлицевой регулятор "II " блока А10 в положение порога срабатывания световых индикаторов "зеленый - желтый ".

2.2.4.7. Увеличивают ослабление на аттенюаторе на 6 dB (при этом вершина сигнала должна сместиться на вторую снизу горизонтальную линию экрана).

2.2.4.8. Отверткой устанавливают шлицевой регулятор "III " блока А10 в положение порога срабатывания зеленого светового индикатора (работает звуковая индикация).

2.2.4.9. Уменьшают ослабление на аттенюаторе на 18 dB.

ВНИМАНИЕ! В ПРОЦЕССЕ ДАЛЬНЕЙШЕЙ НАСТРОЙКИ И ПРОВЕДЕНИЯ КОНТРОЛЯ НЕ ДОПУСКАЕТСЯ ИЗМЕНЕНИЕ ПОЛОЖЕНИЯ РУЧКИ "АМПЛ" БЛОКА А7!

При такой настройке и разбраковке по срабатыванию красного индикатора обеспечивается условная чувствительность 6 dB. Настройка индикаторов АСД - жесткая (т.е. не меняется при выключении прибора).

2.2.5. Окончательная настройка длительности развертки и строба АСД .

2.2.5.1. Нажимают кнопку " 10

" на блоке А6

.

10

" на блоке А6

.

2.2.5.2. Устанавливают ПЭП на осевую точку торца испытательного образца (см. приложение 1) со стороны малой ступени (рис.4).

Рис.4

2.2.5.3. Ручкой  блока А6

размещают донный сигнал у правого края экрана (рис.4).

блока А6

размещают донный сигнал у правого края экрана (рис.4).

2.2.5.4. Устанавливают пЭП на СО2 вне зоны отверстий (рис.1).

2.2.5.5. Ручкой  блока А10

совмещают передние фронты строба и первого донного сигнала (рис.5-а).

блока А10

совмещают передние фронты строба и первого донного сигнала (рис.5-а).

Рис.5

2.2.5.6. Снимают ПЭП с образца и ручкой  блока А10

разворачивают строб до правого края экрана (рис.5-б).

блока А10

разворачивают строб до правого края экрана (рис.5-б).

2.2.5.6.* Ручкой  блока А6

размещают левый фронт строба у левого края экрана.

блока А6

размещают левый фронт строба у левого края экрана.

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

2.2.5.7. Ручкой  блока А6

размещают правый фронт строба у правого края экрана (рис.5-в).

блока А6

размещают правый фронт строба у правого края экрана (рис.5-в).

При такой настройке будет охвачена зона от 60 мм до противоположного торца детали в наиболее подробном масштабе.

2.3. Настройка на наклонное прозвучивание галтелей цапф

Исходное положение органов управления показано в таблице 2. Положение неуказанных органов безразлично.

Таблица 2

|

Панель |

Блок |

Орган управления |

Положение |

|

1 |

2 |

3 |

4 |

|

Задняя |

Питание |

Перекл. напряжения питания |

Номинальное напряжение сети |

|

" |

Синхронизатор |

Кнопки " 125Hz/500Hz

", " |

Нажаты |

|

Передняя |

- |

Ручка |

Крайнее левое |

|

" |

- |

Кнопки " НАКАЛ ", " РАБОТА " |

Нажаты |

|

" |

- |

Аттенюатор |

8 |

|

Верхняя |

А5 |

Ручки |

Качественная развертка |

|

" |

" |

Потенциометры " X ", " Y " |

Среднее |

|

" |

А6 |

Кнопки |

Отжаты |

|

" |

А7 |

Ручка " АМПЛ " |

Среднее |

|

" |

А7 , А9 |

Кнопки " 1,25 ", " 2,5 ", " 5,0 ", " 10,0" |

Отжаты |

|

" |

" |

Кнопка " 1,8 " |

Нажата |

|

" |

А8 |

Кнопка " mm

|

Отжата |

|

" |

" |

Ручки |

Крайнее левое |

|

" |

" |

Ручка |

Среднее |

|

" |

" |

Ручка, шлиц |

Порог отсечки шумов |

|

" |

А10 |

Кнопка " АСД/ВРЧ " |

Отжата |

|

" |

" |

Кнопка |

Нажата |

|

" |

" |

Ручки |

Крайнее левое |

2.3.1. Предварительная настройка развертки и строба АСД .

2.3.1.1. Устанавливают ПЭП на поверхность стандартного образца СО-3 в положение максимума эхосигнала от вогнутой поверхности.

2.3.1.2. Ручкой  блока А6

размещают зондирующий импульс на левом краю экрана.

блока А6

размещают зондирующий импульс на левом краю экрана.

2.3.1.3. Ручкой  блока А10

размещают левый фронт строба у левого края экрана.

блока А10

размещают левый фронт строба у левого края экрана.

2.3.1.4. Ручкой  блока А6

размещают эхоимпульс от вогнутой поверхности в центре экрана.

блока А6

размещают эхоимпульс от вогнутой поверхности в центре экрана.

2.3.1.5. Ручкой  блока А10

разворачивают строб до захвата эхосигнала (рис.6).

блока А10

разворачивают строб до захвата эхосигнала (рис.6).

Рис.6

2.3.2. Настройка чувствительности .

2.3.2.1. Настройку индикаторов блока АСД (если не выполнялась ранее) производят аналогично пп.2.2.4.1 2.2.4.8 по эхосигналу от пропила.

2.2.4.8 по эхосигналу от пропила.

2.3.2.2. Устанавливают ПЭП на цилиндрическую поверхность испытательного образца в положение максимума эхосигнала от пропила (рис.7).

Рис.7

2.3.2.3. Аттенюатором и ручкой "АМПЛ " блока А7 подвести вершину эхосигнала на уровень верхней горизонтальной линии экрана.

ВНИМАНИЕ! ПРИ КОНТРОЛЕ ГАЛТЕЛЕЙ НЕ ДОПУСКАЕТСЯ ИЗМЕНЕНИЕ ДОСТИГНУТОГО ПОЛОЖЕНИЯ АТТЕНЮАТОРА И РУЧКИ "АМПЛ" БЛОКА А7!

При такой настройке и разбраковке по загоранию красного индикатора обеспечивается предельная чувствительность, позволяющая обнаруживать достаточно малые несплошности (сегмент площадью 10 мм и более

и более ) на рабочей поверхности цапфы и в прилегающем к ней подповерхностном слое.

) на рабочей поверхности цапфы и в прилегающем к ней подповерхностном слое.

________________

Расчет параметров предельно допустимого отражателя представлен в приложении 2.

Расчет параметров предельно допустимого отражателя представлен в приложении 2.

3. ПРОВЕДЕНИЕ КОНТРОЛЯ И ОПРЕДЕЛЕНИЕ ИЗМЕРЯЕМЫХ ХАРАКТЕРИСТИК ДЕФЕКТОВ

3.1. Контроль цапф продольным прозвучиванием

3.1.1. Покрывают торцевую поверхность контролируемой цапфы консистентной контактной смазкой.

3.1.2. Производят продольное прозвучивание детали.

Траектория сканирования - произвольная, но по всей торцевой поверхности. Допускается не подвергать сканированию зоны проекций шпоночных пазов на торцевую поверхность.

3.1.3. Выбраковку детали без дальнейшего контроля производят в следующих случаях:

- полное пропадание донного сигнала;

- появление устойчивого промежуточного сигнала, сохраняющегося при сканировании ПЭП торцевой поверхности.

Если промежуточный сигнал наблюдается только в одной точке, то снимают координату отражателя, для чего:

-

а) выводят ручку

передней панели из крайнего левого положения и стробируют промежуточный сигнал;

передней панели из крайнего левого положения и стробируют промежуточный сигнал; -

б) вводят режим табло БЦО "Н";

-

в) снимают показание в мм;

-

г) возвращают ручку

в исходное положение;

в исходное положение; -

д) линейкой отмеряют от торца полученное расстояние и подвергают данную зону другим видам, методам и способам контроля (магнитопорошковый, капиллярный, ультразвуковой с наклонным вводом поперечных волн).

3.2. Контроль галтелей цапф наклонным прозвучиванием.

Контроль галтелей производят после контроля продольным прозвучиванием.

3.2.1. Поскольку протяженность средней ступени недостаточна для эффективного зондирования "большой" галтели наклонными ПЭП, входящими в комплект прибора, контроль наклонным способом обеих галтелей производят с малой ступени и с донной поверхности шпоночных пазов.

3.2.2. Покрывают цилиндрическую поверхность малой ступени и донные поверхности шпоночных пазов контролируемой цапфы консистентной контактной смазкой.

3.2.3. Устанавливают ПЭП на донную поверхность шпоночного паза стрелой в сторону утолщения цапфы и производят сканирование вдоль шпоночного паза. Зона сканирования: от упора ПЭП в край паза до расстояния точки выхода не менее 120 мм от средней ступени.

3.2.4. При возникновении эхо-сигнала:

-

а) устанавливают ПЭП в положение максимума;

-

б) вводят режим табло БЦО "Y;

-

в) снимают и записывают показание глубины залегания в мм;

-

г) вводят режим табло БЦО "X;

-

д) снимают и записывают показание дистанции X в мм;

-

е) если амплитуда эхо-сигнала не достигает браковочного уровня, но превышает контрольный (горит желтый индикатор), вводят режим табло БЦО "dB" и записывают степень недостижения в децибелах.

Если значение Y близко к 95 мм, а X - к 115 мм при расположении ПЭП на расстоянии точки выхода  35 мм от средней ступени, то следует предполагать наличие трещины в зоне "большой" галтели диаметрально противоположно данному шпоночному пазу

35 мм от средней ступени, то следует предполагать наличие трещины в зоне "большой" галтели диаметрально противоположно данному шпоночному пазу (рис.8).

(рис.8).

________________

Принцип пересчета приведенных значений для цапф других типоразмеров приведен и приложении 3.

Принцип пересчета приведенных значений для цапф других типоразмеров приведен и приложении 3.

Рис.8

Если значение Y близко к 90 мм, а X - к 105 мм при расположении ПЭП на расстоянии точки выхода от средней ступени, равном X, то следует предполагать наличие трещины в зоне "малой" галтели диаметрально противоположно данному шпоночному пазу (рис.9).

Рис.9

3.2.5. Операции пп.3.2.3 и 3.2.4 производят из каждого шпоночного паза.

3.2.6. Выбраковку детали без дальнейшего контроля производят при достижении амплитудой эхосигнала браковочного уровня (горит красный индикатор).

3.2.7. Устанавливают ПЭП на цилиндрическую поверхность вне шпоночных пазов стрелой в сторону утолщения цапфы и производят поперечно-продольное сканирование. Зона сканирования: от упора ПЭП в галтель до расстояния точки выхода не менее 130 мм от средней ступени; шаг поперечного сканирования не более половины ширины ПЭП.

3.2.8. При возникновении эхо-сигнала:

-

а) устанавливают ПЭП в положение максимума;

-

б) вводят режим табло БЦО "Y";

-

в) снимают и записывают показание глубины залегания в мм;

-

г) вводят режим табло БЦО "X";

-

д) снимают и записывают показание дистанции X в мм;

-

е) если амплитуда эхо-сигнала не достигает браковочного уровня, но превышает контрольный (горит желтый индикатор), вводят режим табло БЦО "dB" и записывают степень недостижения в децибелах, а также производят измерение условной протяженности дефекта вдоль галтели путем прямого замера в миллиметрах расстояния между двумя позициями ПЭП, в которых происходит взаимная смена желтой и зеленой индикации.

Если значение Y близко к 105 мм, а X - к 130 мм при расположении ПЭП на расстоянии точки выхода  50 мм от средней ступени, то следует предполагать наличие трещины в зоне "большой" галтели диаметрально противоположно ПЭП (рис.10).

50 мм от средней ступени, то следует предполагать наличие трещины в зоне "большой" галтели диаметрально противоположно ПЭП (рис.10).

Рис.10

Если значение Y близко к 100 мм, а X - к 120 мм при расположении ПЭП на расстоянии точки выхода от средней ступени, равном X, то следует предполагать наличие трещины в зоне "малой" галтели диаметрально противоположно ПЭП (рис.11).

Рис.11

3.2.9. Операции пп.3.2.7 и 3.2.8 производят с каждого промежутка между шпоночными пазами.

3.2.10. Выбраковку детали без дальнейшего контроля производят в следующих случаях:

- достижение амплитудой эхо-сигнала браковочного уровня (красный индикатор);

- превышение условной протяженности несплошности 20 мм.

4. ОЦЕНКА КАЧЕСТВА И ОФОРМЛЕНИЕ ИТОГОВОЙ ДОКУМЕНТАЦИИ

4.1. Для "привязки" расположения несплошностей, обнаруженных в галтелях, следует условно разбить каждую галтель на 12 секторов при взгляде на торец цапфы (аналогично часовому циферблату) с отсчетом от верхней точки при вертикальном расположении ковша.

4.2. Оценку качества производят по двухбалльной системе. Выбраковке без дальнейшего контроля подлежат цапфы, при контроле которых имеет место хотя бы один из следующих признаков дефекта:

- полное пропадание донного сигнала при продольном прозвучивании цапфы с торца, за исключением зон проекции шпоночных пазов;

- достижение амплитудой эхо-сигнала от несплошности браковочного уровня;

- превышение суммарной условной протяженности несплошностями в одной галтели допуска 20 мм.

4.3. Регистрации в итоговых документах подлежат все выявленные несплошности независимо от их величины.

Результаты контроля оформляют в виде заключения по форме, представленной в приложении 4. Если заключение размещается на нескольких листах, то дефектоскопист, проводивший контроль, подписывает каждый лист. Каждое заключение сопровождается эскизом, подписанным дефектоскопистом.

Шифровку результатов производят по следующему принципу:

|

Число |

: |

Буква |

- |

Буква |

- |

(Число) |

- |

Число |

- |

Число |

|

Почасовая координата |

Допустимость по амплитуде: А - допустимо; Д - брак |

Допустимость по условной протяженности: Г - допустимо; Б - брак |

Недостижение браковочного уровня по амплитуде (для А ) |

Глубина залегания, мм |

Условная протяженность |

4.4. К каждому заключению прилагают эскиз детали независимо от результатов контроля.

4.5. В отношении элементов, в которых не установлены признаки наличия несплошностей, в графе "Шифр результатов " делают запись: "Дефектов не зафиксировано ".

4.6. В графе "Оценка " делают запись "Годен " или "Брак " в соответствии с результатами контроля данного элемента.

Приложение 1

ИСПЫТАТЕЛЬНЫЙ ОБРАЗЕЦ ДЛЯ НАСТРОЙКИ НА КОНТРОЛЬ ЦАПФ (ЭСКИЗ)

Приложение 2

РАСЧЕТ ПАРАМЕТРОВ БРАКОВОЧНЫХ МОДЕЛЕЙ ДЕФЕКТОВ В ЦАПФАХ

Критериями выбраковки дефекта являются его тип и размеры. В данном расчете рассматриваются дефекты типа трещин в галтелях цапф. Расчет ведется на основании следующих данных и условий:

-

а) цапфа должна иметь не менее восьмикратного запаса прочности (п.18.2 [1]);

-

б) износ цапфы во всех измерениях не должен превышать 10% (п.18.3 [1]);

-

в) цапфа испытывает одновременное действие циклических изгибных и скручивающих нагрузок в условиях высоких перепадов температур;

-

г) из условий степени затухания ультразвуковых колебаний в стали 35, а также размеров и конфигурации изделия при дефектоскопии галтелей применяется наклонный преобразователь с параметрами: рабочая частота f=1,8 MHz; угол ввода в сталь 35

=50°; половина ширины пьезопластины b=10 мм;

=50°; половина ширины пьезопластины b=10 мм; -

д) скорость распространения поперечных ультразвуковых колебаний в стали 35 C=3260 м/с [8].

Сопоставление условий "а" и "б" указывает на то, что износ ступени цапфы в диаметральном направлении в виде сегментного среза высотой в 10% от диаметра еще сохраняет восьмикратный запас прочности. Однако это справедливо только в случае достаточно равномерного распределения износа вдоль оси цапфы и относительно малой концентрации напряжений. Для моделирования ортогональной трещины в галтели вариант простого приравнивания ее максимальной площади к площади вышеуказанного сегмента неприемлем, так как венец трещины является наиболее эффективным концентратором напряжений. Поэтому при расчете глубины модели плоского ортогонального дефекта (поперечный пропил) следует вводить соответствующий коэффициент концентрации напряжений.

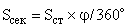

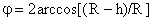

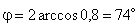

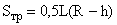

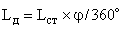

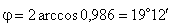

1. Расчет площади сегмента высотой в 10% от диаметра малой ступени цапфы (см. рис.П4-1).

Рис.П4-1

Площадь сечения сегмента:

, (П4-1)

, (П4-1)

где  - площадь сектора, соответствующего рассматриваемому сегменту;

- площадь сектора, соответствующего рассматриваемому сегменту;  - площадь треугольника, образованного сторонами сегмента и хордой.

- площадь треугольника, образованного сторонами сегмента и хордой.

, (П4-2)

, (П4-2)

где  - площадь сечения ступени (вне шпоночных пазов);

- площадь сечения ступени (вне шпоночных пазов);  - угол раскрытия сектора, °.

- угол раскрытия сектора, °.

, (П4-3)

, (П4-3)

где  - диаметр малой ступени цапфы, мм.

- диаметр малой ступени цапфы, мм.

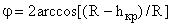

, (П4-4)

, (П4-4)

где  - радиус малой ступени цапфы, мм;

- радиус малой ступени цапфы, мм;  - высота сегмента, мм.

- высота сегмента, мм.

С учетом этих выражений:

. (П4-5)

. (П4-5)

С учетом (П4-3) и (П4-5):

; (П4-6)

; (П4-6)

, (П4-7)

, (П4-7)

где  - длина хорды, мм:

- длина хорды, мм:

. (П4-8)

. (П4-8)

С учетом (П4-8):

. (П4-9)

. (П4-9)

С учетом (П4-6) и (П4-9):

. (П4-10)

. (П4-10)

Для  =100 мм

=100 мм  =415 мм

=415 мм .

.

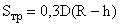

2. Расчет критической площади модели плоского ортогонального сегментообразного дефекта в галтели (см. рис.П4-2).

Рис.П4-2

Исходя из того, что точная величина концентрации напряжений на венце практически неопределима [9, 10, 11], целесообразно учесть ее фактор введением коэффициента  концентрации напряжений, значительно превышающего его расчетный аналог для полукруглой проточки минимального радиуса

концентрации напряжений, значительно превышающего его расчетный аналог для полукруглой проточки минимального радиуса  =2,5. Априори увеличим это значение в 20 раз:

=2,5. Априори увеличим это значение в 20 раз:  =50. Тогда критическая площадь модели дефекта составит:

=50. Тогда критическая площадь модели дефекта составит:

мм. (П4-11)

мм. (П4-11)

По пути, изложенному в первой части расчета, определим максимальную высоту  сегмента площадью

сегмента площадью  . С учетом удобства моделирования сегментной несплошности принимаем

. С учетом удобства моделирования сегментной несплошности принимаем  =0,7 мм, чему соответствует

=0,7 мм, чему соответствует  =7,65 мм

=7,65 мм .

.

3. Расчет длины дуги сегмента высотой в 0,7 мм.

Длина дуги сегмента:

, (П4-12)

, (П4-12)

где  - длина окружности сечения ступени (вне шпоночных пазов), мм;

- длина окружности сечения ступени (вне шпоночных пазов), мм;  - угол раскрытия сектора, соответствующего сегменту, °.

- угол раскрытия сектора, соответствующего сегменту, °.

; (П4-13)

; (П4-13)

. (П4-14)

. (П4-14)

С учетом значений  и

и  :

:

. (П4-15)

. (П4-15)

С учетом (П4-13), (П4-15) и значения  :

:

мм. (П4-16)

мм. (П4-16)

4. Расчет критической протяженности плоского ортогонального дефекта в галтели (см. рис.П4-3).

Рис.П4-3

Так как условная протяженность дефекта является самостоятельным браковочным критерием, то следует исходить из условия, что площадь облучаемого ультразвуковым пучком участка дефекта немного меньше  (для исключения заведомой браковки по амплитуде). Тогда за максимальный допустимый показатель условной протяженности можно принять протяженность дефекта, равную ширине расхождения ультразвукового пучка в плане на уровне его падения на исследуемый участок галтели между малой и средней ступенями, так как в этом случае всякое смещение преобразователя вдоль галтели вызовет резкое дальнейшее уменьшение амплитуды эхосигнала.

(для исключения заведомой браковки по амплитуде). Тогда за максимальный допустимый показатель условной протяженности можно принять протяженность дефекта, равную ширине расхождения ультразвукового пучка в плане на уровне его падения на исследуемый участок галтели между малой и средней ступенями, так как в этом случае всякое смещение преобразователя вдоль галтели вызовет резкое дальнейшее уменьшение амплитуды эхосигнала.

Ширина расхождения активного ультразвукового пучка в плане на указанном уровне:

, (П4-17)

, (П4-17)

где  - длина оси падающего ультразвукового пучка, мм;

- длина оси падающего ультразвукового пучка, мм;  - угол раскрытия пучка, °.

- угол раскрытия пучка, °.

Рис.П4-4. Зависимость браковочных критериев  и

и  от диаметра малой ступени цапфы

от диаметра малой ступени цапфы

, (П4-18)

, (П4-18)

где  =50° - угол ввода УЗ луча.

=50° - угол ввода УЗ луча.

Согласно [15]:

. (П4-19)

. (П4-19)

С учетом (П4-13), (П4-14) и исходных данных по C, b и f:

мм. (П4-20)

мм. (П4-20)

Этот результат несколько больше протяженности по дуге модели дефекта с площадью  =7,65 мм (П4-16), что подтверждает самостоятельность этого критерия.

=7,65 мм (П4-16), что подтверждает самостоятельность этого критерия.

Приложение 3

ПРИНЦИПЫ ПЕРЕСЧЕТА ОСНОВНЫХ ПАРАМЕТРОВ ПРИ ПЕРЕХОДЕ К ЦАПФАМ ДРУГИХ РАЗМЕРОВ

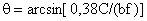

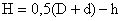

Если типоразмер приводной цапфы меньше рассматриваемого в основной части Методики, то при наклонном способе следует применять ПЭП с углом ввода в углеродистую сталь, рассчитанным по формуле:

, (П3-1)

, (П3-1)

где  - диаметр средней ступени, мм;

- диаметр средней ступени, мм;  - ее длина, мм;

- ее длина, мм;  - угол ввода, °. Предпочтительны меньшие из стандартных углов

- угол ввода, °. Предпочтительны меньшие из стандартных углов  . Если для какого-либо ПЭП, взятого из стандартного набора и имеющего угол ввода в сталь 40°<

. Если для какого-либо ПЭП, взятого из стандартного набора и имеющего угол ввода в сталь 40°< <70°, выполняется неравенство

<70°, выполняется неравенство

, (П3-2)

, (П3-2)

то возможен наклонный способ контроля этим ПЭП "большой" галтели с поверхности средней ступени.

Юстировочные значения координат для других углов ввода.

|

Угол ввода, ° |

Y, мм |

X, мм |

|

40 |

42,2 |

35,3 |

|

65 |

23,1 |

49,9 |

Дальняя граница зоны сканирования в шпоночном пазу определяется по формуле:

. (П3-3)

. (П3-3)

Показания глубиномера, дающие основание предполагать наличие несплошности в зоне "большой" галтели при прозвучивании из шпоночного паза:

; (П3-4)

; (П3-4)

; (П3-5)

; (П3-5)

расстояние от средней ступени до точки ввода:

. (П3-6)

. (П3-6)

То же, по "малой" галтели:

; (П3-7)

; (П3-7)

. (П3-8)

. (П3-8)

Дальняя граница зоны сканирования вне шпоночного паза определяется по формуле:

. (П3-9)

. (П3-9)

Показания глубиномера, дающие основание предполагать наличие несплошности в зоне "большой" галтели при прозвучивании вне шпоночного паза:

; (П3-10)

; (П3-10)

; (П3-11)

; (П3-11)

расстояние от средней ступени до точки ввода:

. (П3-12)

. (П3-12)

То же, по "малой" галтели:

; (П3-13)

; (П3-13)

. (П3-14)

. (П3-14)

Приложение 4

БЛАНК ЗАКЛЮЧЕНИЯ ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ

*********************************************************************

ЗАКЛЮЧЕНИЕ N __________

по ультразвуковому контролю качества оборудования

|

" |

" |

г. |

г. |

||||

|

Лист 1. Всего листов |

|||||||

1. ОБЪЕКТ КОНТРОЛЯ

Наименование: Приводная цапфа ковша для транспортировки расплавленного металла

|

Цех: |

|||||

|

Ковш: зав.N: |

рег.N: |

||||

|

Материал контролируемого изделия: |

|||||

2. ОБЪЕМ КОНТРОЛЯ: Материал цапфы в зонах галтельных переходов.

3. АППАРАТУРА

|

Дефектоскоп: марка: |

зав N |

Поверен до " |

" |

г. |

||||

4. ТЕХНОЛОГИЧЕСКИЕ ДАННЫЕ

|

Рабочая частота |

МГц. Угол ввода |

° |

||

Контрольный отражатель: тип: пропил в галтели испытательного образца

|

глубина: |

мм; ширина: |

мм |

||||||||||||||||||

|

Уровень чувствительности, дБ: контрольный: |

браковочный: |

|||||||||||||||||||

|

5. КОНТРОЛЬ ПРОВОДИЛСЯ СОГЛАСНО (НТД): |

||||||||||||||||||||

|

|

||||||||||||||||||||

|

Ф.И.О.: |

Должность: |

|||||||||||||||||||

|

Квалификац. уровень: |

Аттестован до " |

" |

г. Удостоверение N |

|||||||||||||||||

|

7. ОТВЕТСТВЕННЫЙ ЗА КОНТРОЛЬ: |

||||||||||||||||||||

|

Ф.И.О.: |

Должность: |

|||||||||||||||||||

РЕЗУЛЬТАТЫ КОНТРОЛЯ

|

N эскиза |

N участка или галтели |

Шифр результатов по ГОСТ 14782-86 |

Оценка |

|

1 |

2 |

3 |

4 |

|

ЗАКЛЮЧЕНИЕ О ПРИГОДНОСТИ ОБЪЕКТА: |

|||

|

Подпись ответственного за контроль: |

|||

|

Подпись проводившего контроль: |

|||

ЛИТЕРАТУРА

1. "Правила безопасности в сталеплавильном производстве". М. "Металлургия". 1984.

2. ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения.

3. ГОСТ 23829-85. Контроль неразрушающий акустический. Термины и определения.

4. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

5. ГОСТ 15467-79. Управление качеством продукции. Основные понятия. Термины и определения.

6. Дефектоскоп ультразвуковой УД2-12(2.1). Руководство по эксплуатации. ЩЮ2.068.136 РЭ1. НПО "Волна". г.Кишинев. 1990 г.

7. С.Л.Молотков. "Ультразвуковой дефектоскоп УД2-12 в вопросах и ответах". НВП "Ультразвук-сервис". С-П. 1993. 112 с.

8. Й.Крауткремер, Г.Крауткремер. "Ультразвуковой контроль материалов". Справочник. М. "Металлургия". 1991. 752 с.

9. Справочник металлиста. Т.1. Под ред. С.А.Чернавского и В.Ф.Рещикова. М. "Машиностроение". 1976. 768 с.

10. Л.Энгель, Г.Клингеле. "Растровая электронная микроскопия. Разрушение". Справочник. М. "Металлургия". 1986. 232 с.

11. П.А.Степин. "Сопротивление материалов". М. "Высшая школа". 1983. 304 с.

12. РД 34.17.302-97. Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения (ОП 501 ЦД-97).

13. РД 2730.940.103-92. Котлы паровые и водогрейные, трубопроводы пара и горячей воды. Сварные соединения. Контроль качества. НПО ЦНИИТМАШ.

14. Методика ультразвукового контроля сварных соединений котлоагрегатов, трубопроводов и сосудов высокого давления дефектоскопом УД2-12. МТ-РТС-К-01-94. НИЦТДЭиС "Регионтехсервис". Красноярск, 1994.

15. Ультразвуковые преобразователи для неразрушающего контроля. Под общ. ред. И.Н.Ермолова. М. Машиностроение. 1986. 278 с.