ГОСТ Р 53286-2009 Техника пожарная. Установки порошкового пожаротушения автоматические. Модули. Общие технические требования. Методы испытаний (с Поправкой)

ГОСТ Р 53286-2009

Группа Г88

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Техника пожарная

УСТАНОВКИ ПОРОШКОВОГО ПОЖАРОТУШЕНИЯ АВТОМАТИЧЕСКИЕ. МОДУЛИ

Общие технические требования. Методы испытаний

Fire engineering. Automatic dru chemical fire fighting system. Module. General technical requirements. Test methods

ОКС 13.220.20

ОКП 485487

Дата введения 2010-01-01

с правом досрочного применения*

_______________________

* См. ярлык "Примечания".

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН ФГУ ВНИИПО МЧС России

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 "Пожарная безопасность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. N 61-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка, опубликованная в ИУС N 4, 2010 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает общие технические требования, требования безопасности, порядок и методы проведения испытаний и распространяется на модули порошкового пожаротушения, применяемые в автоматических установках, предназначенных для подачи огнетушащего порошка в защищаемый объект при тушении или локализации пожаров класса А, В, С и электрооборудования под напряжением (в зависимости от марки огнетушащего порошка) по ГОСТ 27331.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 51091-97 Установки порошкового пожаротушения автоматические. Типы и основные параметры

ГОСТ Р 51105-97 Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия

ГОСТ Р 51368-99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на устойчивость к воздействию температуры

ГОСТ Р 51369-99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности

ГОСТ Р 51370-99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие солнечного излучения

ГОСТ 2.114-95 Единая система конструкторской документации. Технические условия

ГОСТ 2.124-85 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.308-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 9.402-80* Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием

________________

* На территории Российской Федерации действует ГОСТ 9.402-2004, .здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 9.407-84 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.047-86 Система стандартов безопасности труда. Пожарная техника. Термины и определения

ГОСТ 12.3.046-91 Система стандартов безопасности труда. Установки пожаротушения автоматические. Общие технические требования

ГОСТ 12.4.009-83 Система стандартов безопасности труда. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8273-75 Бумага оберточная. Технические условия

ГОСТ 8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные. Сортамент

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 9909-81 Основные нормы взаимозаменяемости. Резьба коническая вентилей и баллонов для газов

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-79* Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

________________

* На территории Российской Федерации действует ГОСТ 15846-2002, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 16588-91 (ИСО 4470-81) Пилопродукция и деревянные детали. Методы определения влажности

ГОСТ 18321-73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 19729-74 Тальк молотый для производства резиновых изделий и пластических масс. Технические условия

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23852-79 Покрытия лакокрасочные. Общие требования к выбору по декоративным свойствам

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 24705-81* Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

________________

* На территории Российской Федерации действует ГОСТ 24705-2004, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 26952-86 Порошки огнетушащие. Общие технические требования и методы испытаний

ГОСТ 27331-87 Пожарная техника. Классификация пожаров

ГОСТ 28198-89 (МЭК 68-1-88) Основные методы испытаний на воздействие внешних факторов. Часть 1. Общие положения и руководство

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 автоматическая установка порошкового пожаротушения: Установка пожаротушения, автоматически срабатывающая при превышении контролируемым фактором (факторами) пожара установленных пороговых значений в защищаемой зоне.

3.2 модуль порошкового пожаротушения; МПП: Устройство, в корпусе которого совмещены функции хранения и подачи огнетушащего порошка (ОП) при воздействии исполнительного импульса на пусковой элемент.

3.3 МПП с разрушающейся мембраной: Модуль, который имеет мембрану, разрушающуюся под воздействием внутреннего давления, создаваемого источником газа после воздействия исполнительного импульса на пусковой элемент.

3.4 перезаряжаемый МПП: Модуль, работоспособность которого может быть восстановлена после применения.

3.5 неперезаряжаемый МПП: Модуль, конструкция которого не позволяет производить его повторное использование.

3.6 насадок-распылитель: Устройство для выпуска и распределения огнетушащего порошка в защищаемом объекте.

3.7 вытесняющий газ: Негорючий газ, создающий избыточное давление в корпусе заряженного модуля для вытеснения огнетушащего вещества.

3.8 давление испытательное: Давление, при котором проводят гидравлическое испытание на прочность корпуса МПП.

3.9 давление рабочее: Давление вытесняющего газа, достигаемое в корпусе (емкости) МПП, с зарядом огнетушащего порошка, выдержанного при температуре (20±2) °С в течение не менее 24 ч.

3.10 давление рабочее максимальное: Давление вытесняющего газа, достигаемое в корпусе МПП, с зарядом огнетушащего порошка, выдержанного при максимальной температуре в течение не менее 24 часов.

3.11 давление предельное: Избыточное давление, при котором в ходе контрольных испытаний достигается разрушение корпуса МПП.

3.12 заряд огнетушащего вещества МПП: Масса огнетушащего порошка в корпусе МПП при температуре (20±2) °С.

3.13 масса МПП конструкционная: Масса полностью укомплектованного МПП без учета массы заряда огнетушащего вещества.

3.14 масса МПП полная: Масса полностью укомплектованного МПП с учетом массы заряда огнетушащего вещества.

3.15 наддув заряженного МПП: Заполнение корпуса заряженного МПП вытесняющим газом.

3.16 очаг пожара модельный: Очаг пожара установленной формы и размеров.

3.17 работоспособность МПП: Состояние модуля, при котором значения параметров (время действия, остаток огнетушащего вещества после срабатывания), соответствуют требованиям нормативной и технической документации.

3.18 быстродействие МПП: Время с момента подачи исполнительного импульса на пусковой элемент МПП до момента начала выхода огнетушащего порошка из модуля (насадка-распылителя).

3.19 время действия (продолжительность подачи огнетушащего порошка) МПП: Время от момента начала до момента окончания выхода огнетушащего порошка из модуля (насадка-распылителя).

3.20 огнетушащая способность: Способность МПП тушить модельные очаги пожара в объеме и (или) на площади.

4 Классификация

4.1 По времени действия (продолжительности подачи ОП) модули порошкового пожаротушения подразделяются:

- на быстрого действия - импульсные (И);

- кратковременного действия (КД-1);

- кратковременного действия (КД-2).

4.2 По быстродействию модули порошкового пожаротушения подразделяются на 4 группы: Б-1, Б-2, Б-3, Б-4.

4.3 По способу хранения вытесняющего газа в корпусе модули порошкового пожаротушения подразделяются: на закачные (З), с газогенерирующим (пиротехническим) элементом (ГЭ, ПЭ), с баллоном сжатого или сжиженного газа (БСГ).

4.4 В зависимости от марки заряженного огнетушащего порошка модули порошкового тушения могут использоваться для подавления загораний одного или нескольких из следующих классов пожаров:

- твердых горючих веществ (А);

- жидких горючих веществ (В);

- газообразных (С);

- электрооборудования находящегося под напряжением (Е).

4.5 По способу организации подачи огнетушащего порошка модули подразделяются на два типа:

- с разрушающимся и частично разрушающимся (с ослабленным сечением) корпусом (Р);

- с неразрушающимся корпусом (Н).

4.6 Модули порошкового пожаротушения имеют следующую структуру обозначения:

|

МПП(Н) - XXX - XXX - XXX - XX - ТУ |

|

(1) (2) (3) (4) (5) (6), |

где 1 - наименование изделия (например, модуль порошкового пожаротушения с неразрушающимся корпусом);

2 - вместимость корпуса модуля в литрах;

3 - тип по 4.1;

4 - тип по 4.3;

5 - климатическое исполнение (У1, Т2 и т.д.);

6 - обозначение технической документации, в соответствии с которой изготовлен модуль.

Пример условного обозначения:

МПП(Н) - 100 - КД1- З - У1 - ТУ...............

Модуль порошкового пожаротушения с неразрушающимся корпусом (Н), вместимостью 100 л, кратковременного действия (КД1), закачного типа (З), климатическое исполнение (У1), изготовлен в соответствии с ТУ...

5 Технические требования

5.1 Модули порошкового пожаротушения должны соответствовать требованиям настоящего стандарта, техническим и конструкторским документам, утвержденным в установленном порядке. Качество материалов и изделий, которые используют для комплектации должно быть подтверждено соответствующими документами предприятий-поставщиков (паспорт, сертификат качества и др.).

5.2 Модули порошкового пожаротушения должны обеспечивать время действия (продолжительность подачи ОП):

- быстрого действия - импульсные (И) - до 1 с;

- кратковременного действия (КД-1) - от 1 с до 15 с;

- кратковременного действия (КД-2) - время действия более 15 с.

5.3 МПП должен обеспечивать быстродействие в одной из групп:

- Б-1 - до 1 с;

- Б-2 - от 1 до 10 с;

- Б-3 - от 10 до 30 с;

- Б-4 - более 30 с.

5.4 Вместимость корпуса модуля не должна отличаться от указанной в технической документации более чем на ±5% и лежать в следующих пределах:

- МПП быстрого действия - импульсные (И) - от 0,2 до 50 л;

- МПП кратковременного действия от - 2 до 250 л.

5.5 Огнетушащие порошки должны иметь сертификаты соответствия, пожарной безопасности и санитарно-гигиеническое заключение, а газ для их вытеснения - санитарно-гигиеническое заключение.

5.6 Вытесняющим газом для зарядки МПП закачного типа и баллонов для вытесняющего сжатого газа может быть: воздух, аргон, СО , гелий, азот или их смеси.

, гелий, азот или их смеси.

Азот, аргон и двуокись углерода должны быть не ниже первого сорта. Содержание водяных паров в газах (при 20 °С), используемых для зарядки газовых баллонов и закачных МПП не должно превышать следующих значений, % масс:

|

аргон |

0,006; |

|

азот |

0,006; |

|

воздух |

0,006; |

|

гелий |

0,006; |

|

двуокись углерода при минимальной температуре эксплуатации: |

|

|

не ниже минус 40 °С |

0,006; |

|

не ниже минус 20 °С |

0,015. |

5.7 Баллоны высокого давления для вытесняющего газа и корпуса МПП отечественного производства должны быть изготовлены в соответствии с требованиями действующих нормативно-технических документов и [1].

5.8 Конструкция газогенерирующего устройства должна исключать возможность попадания в огнетушащий порошок фрагментов газогенерирующего устройства или твердых продуктов реакции взаимодействия его компонентов, способных нарушить штатную работу МПП.

5.9 МПП должны обеспечивать работоспособность в одном из следующих диапазонов температуры среды:

- от 5 до 50 °С;

- от минус 10 °С до плюс 50 °С;

- от минус 20 °С до плюс 50 °С;

- от минус 30 °С до плюс 50 °С;

- от минус 40 °С до плюс 50 °С;

- от минус 50 °С до плюс 50 °С;

- от минус 60 °С до плюс 50 °С.

В том случае, если МПП предназначен для эксплуатации в холодном или жарком климате, допускается по согласованию с предприятием-изготовителем расширить диапазон температур его эксплуатации.

5.10 Масса заряда огнетушащего вещества в МПП и масса МПП полная не должны отличаться от значений, установленных в технической документации (ТД) более чем на ±5% масс.

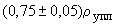

5.11 Коэффициент заполнения огнетушащим порошком (рекомендуемый) для закачных МПП, как правило, не должен превышать  , где

, где  - кажущаяся насыпная плотность уплотненного порошка, кг/дм

- кажущаяся насыпная плотность уплотненного порошка, кг/дм .

.

Примечание - Для расчета коэффициента заполнения используют вместимость корпуса за вычетом объема, занимаемого арматурой, устанавливаемой внутри корпуса.

5.12 Утечка газа в год не должна превышать:

-

а) для закачных МПП с индикатором давления - величину эквивалентную 10% от рабочего давления;

-

б) для баллончиков с газом - 5% масс, или 7 г (наименьшая из этих величин).

5.13 Масса остатка заряда огнетушащего порошка после срабатывания МПП должна составлять, не более:

-

а) для МПП с неразрушающимся корпусом, быстрого действия - импульсных и МПП кратковременного действия - 15%;

-

б) для МПП быстрого действия - импульсных с разрушающимся корпусом - согласно ТД на них.

5.14 МПП должны обеспечивать огнетушащую способность при тушении модельных очагов пожара классов А, В на защищаемой площади или в объеме, а также тушить очаг максимальной площади пожара класса В (заявленные в ТД разработчика и изготовителя МПП), но не менее площадей и объемов, указанных в таблицах 1, 2 (очаги пожара класса С не нормируются). При заявлении производителем в ТД огнетушащей способности по ненормируемым очагам, испытания проводятся по программе, согласованной с заявителем.

Таблица 1 - МПП быстрого действия - импульсные (И)

|

Масса (М) ОП, кг |

Защищаемые, не менее |

|

|

Площадь, м |

Объем, м |

|

|

0,2 |

0,4 |

1,2 |

|

0,5 |

1,0 |

4,0 |

|

1,0 |

1,5 |

7,0 |

|

1,5 |

1,8 |

10,0 |

|

2,0 |

2,2 |

13,5 |

|

5,0 |

4,0 |

31,0 |

|

М |

10,0 |

125,0 |

Таблица 2 - МПП кратковременного действия (КД-1, КД-2)

|

Масса (М) ОП, кг |

Защищаемые, не менее |

|

|

Площадь, м |

Объем, м |

|

|

М<3,0 |

0,8 |

2,0 |

|

3,0 |

1,2 |

8,0 |

|

10,0 |

2,8 |

15,0 |

|

15,0 |

4,8 |

25,0 |

|

50,0 |

15,0 |

35,0 |

|

М |

30,0 |

80,0 |

5.15 Усилия для приведения МПП в действие при ручном пуске и снятия фиксатора блокировки не должны превышать значений, указанных в таблице 3.

Таблица 3 - Усилия для приведения МПП в действие при ручном пуске и снятия фиксатора блокировки

|

Способ воздействия на устройство запуска |

Максимально допустимое усилие |

|

Пальцем руки, Н |

100 |

|

Кистью руки, Н |

230 |

|

Ударом кисти руки (энергия удара), Дж |

3 |

5.16 Полимерные материалы, входящие в состав МПП, подвергающиеся воздействию избыточного давления, должны обеспечивать стойкость и прочность после старения при термическом воздействии и после воздействия ультрафиолетового излучения (последнее - для МПП и деталей, расположенных в открытой атмосфере). Свойства полимерных материалов должны быть подтверждены соответствующими документами. Детали, подвергающиеся воздействию рабочего давления, должны в течение 60 с выдерживать испытание давлением  (см. 5.23) в диапазоне рабочих температур.

(см. 5.23) в диапазоне рабочих температур.

5.17 Детали из полимерных материалов, находящиеся в постоянном контакте с огнетушащим порошком, должны быть стойкими к воздействию порошка.

5.18 МПП должны быть стойкими к коррозионному воздействию. Металлические детали из некоррозионностойких материалов должны иметь защитные или защитно-декоративные покрытия в соответствии с требованиями ГОСТ 9.302 и ГОСТ 9.303.

Лакокрасочные покрытия должны быть выполнены в соответствии с требованиями ГОСТ 9.032 и должны сохранять свои защитные и декоративные свойства в течение всего назначенного срока службы.

Подготовка поверхности под окраску - по ГОСТ 9.402.

Наружная поверхность корпуса МПП должна быть окрашена в красный цвет в соответствии с ГОСТ Р 12.4.026, по требованию заказчика допускается окраска в тон интерьера.

5.19 МПП закачного типа должны иметь манометр (индикатор давления) с рабочим диапазоном, выбранным с учетом температурного диапазона эксплуатации и давления в корпусе МПП. Максимальное значение шкалы манометра (индикатора) должно быть в пределах от 150% до 250% номинального рабочего давления при температуре (20±5) °С. Конструкция МПП должна предоставлять возможность снятия манометра (индикатора) для его поверки или замены.

5.20 На шкале манометра (индикатора) давления, значения минимального и максимального рабочего давления (приведенные в ТД на модуль) должны быть указаны отметками с цифрами. Участок шкалы индикатора давления, охватывающий диапазон рабочего давления, должен быть окрашен в зеленый цвет. Участки шкалы вне диапазона рабочего давления должны быть окрашены в красный цвет. Выбор манометра осуществляется по ГОСТ 2405. Максимальная допускаемая основная погрешность манометра (индикатора) давления должна быть не более ±4%.

5.21 МПП с неразрушающимся корпусом, оснащенные газогенераторами или баллонами со сжатым газом, должны быть оборудованы аэратором для псевдоожижения порошка, а МПП закачного типа - фильтрующим элементом, обеспечивающим изоляцию индикатора давления от порошка.

5.22 Резьбы на корпусе модуля должны быть выполнены в соответствии с требованиями ГОСТ 9909 и ГОСТ 24705.

Резьбы должны быть полного профиля, чистыми, без вмятин, забоин, подрезов и сорванных ниток.

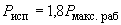

5.23 МПП с неразрушающимся корпусом должен выдерживать в течение 60 с испытательное давление  , равное:

, равное:

-

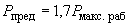

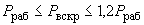

а) для МПП закачного типа

, но не менее 2,0 МПа, где

, но не менее 2,0 МПа, где  пересчитывается с нормальных условий на максимальную температуру эксплуатации;

пересчитывается с нормальных условий на максимальную температуру эксплуатации; -

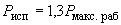

б) для МПП с баллоном со сжатым вытесняющим газом или с газогенерирующим (пиротехническим) элементом

, но не менее 1,5 МПа.

, но не менее 1,5 МПа.

Корпус МПП должен выдерживать, не разрушаясь, предельное испытательное гидравлическое давление  , равное:

, равное:

-

а) для МПП закачного типа

;

; -

б) для МПП с баллоном со сжатым вытесняющим газом или с газогенерирующим (пиротехническим) элементом

.

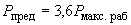

5.24 МПП с разрушающимся и частично разрушающимся корпусом должен обеспечивать вскрытие корпуса, ослабленного сечения или мембраны при давлении  , где

, где  принимается по ТД на изделие.

принимается по ТД на изделие.

5.25 МПП должны иметь кронштейны или другие элементы для крепления. Они должны выдерживать без изменения формы и геометрических размеров статическую нагрузку в 5 раз превышающую полную массу МПП, но не менее 15 кг, прилагаемую по оси МПП, в направлении, указанном изготовителем в ТД, а также динамическую нагрузку, указанную в ТД.

5.26 Резьбы выходного трубопровода МПП с неразрушающимся корпусом для подачи ОП из модуля должны соответствовать ГОСТ 6357.

5.27 Запорно-пусковое устройство (ЗПУ) закачных МПП должно обеспечивать герметичность при испытательном давлении ( ).

).

5.28 Сопротивление цепи запуска, ток срабатывания и время его действия при электрическом запуске МПП, не должны отличаться от указанных в ТД на МПП более чем на ±5%.

5.29 Насадки-распылители, используемые в МПП, должны быть стойкими к коррозионному (некоррозионностойкие - иметь защитные или защитно-декоративные покрытия в соответствии с ГОСТ 9.301, ГОСТ 9.303) и тепловому воздействию, выдерживать, не менее 5 минут, нагрев при температуре (250±5) °С.

5.30 Срок службы перезаряжаемых МПП должен быть не менее 10 лет, для неперезаряжаемых - в соответствии с ТД на них.

5.31 Вероятность безотказной работы МПП должна быть не менее 0,95.

6 Требования безопасности

6.1 Для транспортировки механизм ручного приведения модулей в действие должен быть снабжен блокировочным фиксатором, исключающим случайное срабатывание. Фиксатор, загрузочное отверстие для огнетушащего порошка, разъемы электрических пусковых цепей должны пломбироваться.

6.2 На сборку допускаются:

-

а) баллоны для вытесняющего газа, изготовленные в соответствии с требованиями ГОСТ 949. Срок их следующего освидетельствования органами Госгортехнадзора или лабораториями, аккредитованными органами Госгортехнадзора, должен быть не менее 3,5 года;

-

б) баллоны высокого давления со сжатым газом, газогенерирующие и пиротехнические элементы, имеющие маркировку и прошедшие входной контроль в соответствии с ТД на них.

6.3 Перед зарядкой порошком корпус должен быть просушен. Наличие влаги и отпотевание не допускаются.

6.4 МПП с неразрушающимся корпусом, кроме закачного типа, должны иметь предохранительное устройство, например выполненное согласно требованиям [2], срабатывающее при превышении давления  .

.

6.5 Запрещается:

-

а) эксплуатировать модули при неисправном индикаторе давления;

-

б) выполнять любые ремонтные работы при наличии давления в корпусе модуля или при подключенных газогенераторах и пиротехнических элементах к линии электрического пуска;

-

в) заполнять корпус закачного модуля вытесняющим газом вне защитного ограждения и от источника не имеющего регулятора давления и манометра.

6.6 Электробезопасность МПП обеспечивается соблюдением требований [3]. При применении МПП для тушения пожаров электроустановок, находящихся под высоким напряжением требуются дополнительные испытания по определению токов утечки и напряжений пробоя по средам воздух - огнетушащее вещество, огнетушащее вещество; и согласование параметров испытаний с владельцем электроустановки (заказчиком).

6.7 Лица, работающие с модулями, должны соблюдать требования безопасности, изложенные в нормативной и технической документации на огнетушащие вещества, газ-вытеснитель, газогенерирующие и пиротехнические элементы.

6.8 Помещения, в которых проводятся работы по зарядке модулей, должны быть оборудованы приточно-вытяжной вентиляцией и отоплением (ГОСТ 12.4.021, [4]), а также освещением [5].

6.9 При эксплуатации, техническом обслуживании, испытаниях и ремонте модулей должно обеспечиваться выполнение требований безопасности, приведенных в инструкции по эксплуатации (паспорте).

7 Правила приемки

7.1 Для контроля соответствия МПП требованиям настоящего стандарта, правил устройства и безопасной эксплуатации сосудов, работающих под давлением [1], конструкторской документации, проводят предварительные, приемо-сдаточные, приемочные, квалификационные, периодические, типовые и сертификационные испытания, а также испытания на надежность.

7.2 Квалификационные испытания проводят с участием представителя заказчика.

7.3 Приемочные испытания МПП проводят в соответствии с ГОСТ Р 15.201 на образцах опытной партии по программе, подготовленной изготовителем и разработчиком, с представлением конструкторской документации и технических условий по ГОСТ 2.114.

7.4 Квалификационные испытания проводят на образцах установочной серии или первой промышленной партии с целью определения готовности предприятия к выпуску продукции по программе, подготовленной изготовителем и разработчиком.

7.5 Приемо-сдаточные испытания проводит отдел технического контроля предприятия изготовителя на партии изделий, в объеме определенном техническими условиями, с целью принятия решения о пригодности модулей к поставке потребителю. За партию принимают группу изделий, сопровождаемых одним документом о приемке.

7.6 Периодические испытания проводят не реже одного раза в три года на образцах прошедших приемо-сдаточные испытания с целью контроля стабильности качества продукции и возможности продолжения выпуска изделия.

7.7 Типовые испытания проводят при внесении конструктивных изменений или при иных изменениях (технология изготовления, применяемые материалы, покупные или сборочные единицы и т.п.), способных повлиять на основные параметры, обеспечивающие работоспособность модуля. Программа испытаний планируется в зависимости от характера изменений и согласовывается с разработчиком конструкторской документации.

7.8 Испытания на надежность (см. 5.31) проводят не реже одного раза в три года. Испытаниям подвергают модули, отобранные методом случайного отбора в соответствии с ГОСТ 18321, из числа прошедших приемо-сдаточные испытания. Количество образцов для испытаний определяется согласно ГОСТ 27.410.

7.9 Сертификационные испытания проводят в целях установления соответствия характеристик модулей требованиям настоящего стандарта. Для определения одного технического показателя отбирают не менее трех МПП одного типоразмера (возможно совмещение определения нескольких технических показателей при испытаниях, если иного не оговорено в методе испытаний), изготовленных в одну смену, прошедших приемо-сдаточные испытания и оформленных одним документом.

7.10 Объем проведения приемочных (рекомендуемый), квалификационных (рекомендуемый), периодических (рекомендуемый) и сертификационных испытаний приведен в таблице 4.

Таблица 4 - Объем проведения испытаний

|

Показатель |

Пункт настоящего стандарта |

Вид испытания |

|||

|

Технических требований |

Методов испытаний |

Приемочные (квалифи- |

Перио- |

Сертифи- |

|

|

1 Соответствие МПП требованиям нормативного документа и конструкторской документации |

5.1, 5.5-5.8, 5.19-5.22, 5.25, 5.26, 5.29, 5.30, 6.1, 9, 10 |

Технический осмотр внутренней и наружной поверхностей, анализ технической документации 8.3 |

+ |

+ |

+ |

|

2 Время действия |

5.2 |

8.9 |

+ |

+ |

+ |

|

3 Быстродействие |

5.3 |

8.8 |

+ |

+ |

+ |

|

4 Вместимость корпуса модуля |

5.4 |

8.6 |

+ |

+ |

+ |

|

5 Стойкость насадка-распылителя к тепловому воздействию |

5.29 |

8.19 |

+ |

+ |

+ |

|

6 Работоспособность в температурном диапазоне |

5.9 |

8.4 |

+ |

+ |

- |

|

7 Масса заряда огнетушащего вещества и масса МПП полная |

5.10 |

8.5 |

+ |

+ |

+ |

|

8 Величина утечки вытесняющего газа |

5.12 |

8.10 |

+ |

+ |

- |

|

9 Масса остатка огнетушащего порошка в корпусе модуля после его срабатывания |

5.13 |

8.7 |

+ |

+ |

+ |

|

10 Огнетушащая способность модуля |

5.14 |

8.11 |

+ |

+ |

+ (проверяется только по классу В) |

|

11 Усилие для приведения МПП в действие и снятия фиксатора блокировки |

5.15 |

8.16 |

+ |

+ |

+ |

|

12 Прочность полимерных деталей |

5.16 |

8.20 |

+ |

+ |

- |

|

13 Стойкость полимерных деталей к воздействию огнетушащего порошка |

5.17 |

8.21 |

+ |

+ |

- |

|

14 Стойкость МПП к коррозионному воздействию |

5.18 |

8.18 |

+ |

+ |

- |

|

15 Прочность при гидравлических испытаниях |

5.23 |

8.12 |

+ |

+ |

- |

|

16 Давление вскрытия корпуса (мембраны), предохранительного устройства |

5.24, 6.4 |

8.13 |

+ |

+ |

- |

|

17 Способность кронштейна выдерживать статическую и динамическую нагрузку |

5.25 |

8.22 |

+ |

+ |

+ |

|

18 Герметичность ЗПУ |

5.27 |

8.23 |

+ |

+ |

- |

|

19 Проверка сопротивления цепи запуска, тока срабатывания и времени его действия |

5.28 |

8.17 |

+ |

+ |

+ |

|

20 Срок службы |

5.30 |

8.14 |

- |

+ |

- |

|

21 Вероятность безотказной работы |

5.31 |

8.15 |

+ |

+ |

- |

|

Примечания. 1 Знак "+" означает, что испытания проводят, знак "-" - испытания не проводят. 2 Последовательность испытаний по усмотрению предприятия-изготовителя может быть изменена. 3 При заявлении изготовителем возможности применения модуля для специальных объектов (транспортные средства и др.) проводятся дополнительные испытания на работоспособность модуля после воздействия факторов, характеризующих условия применения. Факторы, характеризующие условия применения должны быть представлены в программе испытаний, разработанной изготовителем и согласованной с заказчиком. |

|||||

7.11 Отбор образцов для всех видов испытаний проводят по ГОСТ 18321. Для определения одного технического показателя отбирают не менее 3 МПП одного типоразмера (возможно совмещение определения нескольких технических показателей при испытаниях, если иного не оговорено в методе испытаний), изготовленных в одну смену, прошедших приемосдаточные испытания и оформленных одним документом.

7.12 Считается, что модуль выдержал испытания, если ни по одному из параметров для данного вида испытаний (см. таблицу 4) не было получено отрицательного результата. В случае получения отрицательных результатов по какому-либо виду испытаний (кроме сертификационных испытаний, а также испытаний на прочность, разрушение и надежность, для которых полученные результаты испытаний являются окончательными), количество испытываемых образцов удваивают и испытания повторяют снова в полном объеме. При получении повторно отрицательных результатов дальнейшее проведение испытаний должно быть прекращено до выявления причин и устранения обнаруженных дефектов.

8 Методы испытаний

8.1 Все испытания, если это не оговорено в методах испытаний или в ТД, должны проводиться при нормальных климатических условиях по ГОСТ 15150.

8.2 Испытательное оборудование, стенды и средства измерений, применяемые при проведении испытаний, должны иметь паспорт и пройти метрологический контроль в установленном порядке. Указанные в паспорте технические характеристики оборудования и стендов должны обеспечивать режимы испытаний, установленные настоящим стандартом.

8.3 Соответствие модуля требованиям 5.1, 5.5-5.8, 5.19-5.22, 5.25, 5.26, 5.30, 6.1, 9, 10 проверяется техническим осмотром. По 5.22, 5.25, 5.26 проверяется наличие кронштейна, чистота резьб.

8.4 Испытания на работоспособность в температурном диапазоне (см. 5.9) проводят на одном модуле для каждого вида воздействия в порядке, указанном в таблице 5.

Таблица 5 - Испытания на работоспособность в температурном диапазоне

|

Номер этапа |

Вид воздействия |

Продолжительность воздействия, не менее, ч |

||

|

А |

Б |

|||

|

1 |

Хранение при минимальной рабочей температуре ±5 °С |

Хранение при максимальной рабочей температуре ±5 °С |

8 |

|

|

2 |

Хранить при температуре 20±5 °С |

8 |

||

|

3 |

Хранение при максимальной рабочей температуре ±5 °С |

Хранение при минимальной рабочей температуре ±5 °С |

8 |

|

|

4 |

Произвести срабатывание модуля не более чем через 30 мин после извлечения его из камеры климатических испытаний. При этом должны выполняться требования 5.2, 5.13 |

|||

8.5 Массу МПП полную (см. 5.10) определяют взвешиванием. Массу заряда огнетушащего вещества (см. 5.10) определяют взвешиванием как разность между полной массой заряженного модуля и его конструкционной массой (после выпуска заряда ОТВ и очистки модуля от его остатков).

За результат принимается среднее арифметическое значение.

Погрешность взвешивания должна быть не более ±2%.

8.6 Определение вместимости пустого корпуса модуля (см. 5.4) осуществляют путем измерения объема воды, необходимого для его полного заполнения, с помощью мерного цилиндра или мензурки.

Допускается определять вместимость корпуса как разность между массой заполненного водой корпуса и массой пустого корпуса.

За результат принимается среднее арифметическое значение.

Погрешность определения должна быть не более ± 2%.

Коэффициент заполнения (см. 5.11) определяют отношением массы огнетушащего порошка к вместимости корпуса модуля.

8.7 Массу остатка порошка (см. 5.13) определяют как разность между массами модуля после его срабатывания и модуля не заряженного порошком. Допускается прямое взвешивание остатка порошка. Полученный результат сравнивают с первоначальной массой порошка.

За результат принимается среднее арифметическое значение.

Погрешность взвешивания должна быть не более ±2%.

8.8 Быстродействие модуля (см. 5.3) определяют следующим образом.

Модуль приводят в действие согласно инструкции по эксплуатации. Измеряется время (при помощи секундомера или по результатам видеозаписи согласно 8.9) от момента подачи сигнала на срабатывание пускового элемента до момента начала истечения порошка из модуля или насадка распылителя (дальнего насадка - при наличии трубопроводов и нескольких насадков-распылителей).

За результат принимается среднее арифметическое значение.

8.9 Испытания по проверке времени действия (см. 5.2) проводятся в соответствии с ТД на модуль. Определяется время от начала до конца истечения порошка из МПП. Моменты начала и окончания истечения порошка из модулей можно определять с помощью секундомера с погрешностью не более ±5%, видеосъемки с погрешностью не более полукадра (времени протяженности полукадра при фиксации процесса) или записи кривой давления (интервал времени от максимума давления до его выравнивания с атмосферным).

За результат принимается среднее арифметическое значение.

8.10 Величина утечки вытесняющего газа определяется:

-

а) для закачных МПП с индикатором давления (см. 5.12а) - проверкой изменений по манометру, выдержанных при температуре (20±5) °С не менее 8 часов;

-

б) для баллончиков со сжатым газом (см. 5.12б) - взвешиванием.

За результат принимается среднее арифметическое значение.

Погрешность измерения не должна превышать ±1%.

8.11 Тестовые огневые испытания по определению огнетушащей способности (см. 5.14) проводят по методике, в соответствии с приложением А. При сертификационных испытаниях оценивается огнетушащая способность модулей только по классу В.

8.12 Гидравлические испытания модуля в сборе (с ЗПУ) (см. 5.23) проводят на гидравлическом стенде давлением равным  и

и  , контролируемым манометром, установленным на нагнетательном магистральном трубопроводе. Скорость нарастания давления должна быть не более 2,0 МПа/мин.

, контролируемым манометром, установленным на нагнетательном магистральном трубопроводе. Скорость нарастания давления должна быть не более 2,0 МПа/мин.

После выдержки при давлении  не менее 1 мин, давление сбрасывают до рабочего (

не менее 1 мин, давление сбрасывают до рабочего ( ) и производят осмотр корпуса. Течь, отпотевание и деформация модуля не допускаются.

) и производят осмотр корпуса. Течь, отпотевание и деформация модуля не допускаются.

Испытания корпуса модуля  производятся до его разрушения. Корпус модуля считается выдержавшим испытания предельным давлением, если его разрыв произошел при давлении не менее

производятся до его разрушения. Корпус модуля считается выдержавшим испытания предельным давлением, если его разрыв произошел при давлении не менее  .

.

За результат принимается среднее арифметическое значение.

Погрешность измерения должна составлять не более ±5%.

8.13 Испытания предохранительного устройства  (см. 6.4), корпуса модуля, ослабленного сечения, мембраны на вскрытие

(см. 6.4), корпуса модуля, ослабленного сечения, мембраны на вскрытие  (см. 5.24) проводят на гидравлическом стенде путем повышения давления со скоростью не более 2,0 МПа/мин, при этом значения

(см. 5.24) проводят на гидравлическом стенде путем повышения давления со скоростью не более 2,0 МПа/мин, при этом значения  и

и  должны соответствовать требованиям 5.23, 5.24.

должны соответствовать требованиям 5.23, 5.24.

За результат принимается среднее арифметическое значение.

Погрешность измерения должна составлять не более ±5%.

Допускается вместо гидравлических испытаний проводить пневматические на специальном стенде, обеспечивающем безопасность работ.

8.14 Подтверждение срока службы модуля по 5.30 проводят путем сбора и обработки информации в условиях подконтрольной эксплуатации модуля.

8.15 Надежность МПП согласно 5.31 определяют расчетом или опытным путем по ГОСТ 27.410, при следующих исходных данных для опытного определения:

-

а) приемочный уровень вероятности безотказной работы модуля

0,996;

0,996; -

б) браковочный уровень вероятности безотказной работы модуля

0,95;

0,95; -

в) риск изготовителя и потребителя

0,2.

0,2.

Приемочное число отказов из 32 произвольно выбранных модулей должно быть равно нулю.

Отказом считают не обеспечение модулем работоспособности (см. 5.2, 5.13).

8.16 Усилия на органах управления приведения модуля (с устройством ручного пуска в своей конструкции) в действие и снятия блокировочного фиксатора (см. 5.15) определяют динамометрами.

Статическая нагрузка прикладывается по направлению оси приложения силы при приведении модуля в действие и снятии фиксатора блокировки.

За результат принимается среднее арифметическое значение.

Погрешность измерения должна составлять не более ±5%.

Энергию удара по рабочему органу (кнопке) пускового устройства проверяют при свободном падении с высоты (50 ) мм на этот орган стального цилиндра диаметром (75±5) мм и массой (6,00±0,05) кг.

) мм на этот орган стального цилиндра диаметром (75±5) мм и массой (6,00±0,05) кг.

В результате удара стального цилиндра должно произойти срабатывание модуля и должен быть осуществлен наддув корпуса.

8.17 Проверку сопротивления цепи запуска, тока срабатывания и времени его действия (см. 5.28) пусковых элементов МПП проводят путем их измерения приборами (выбор прибора определяется технической характеристикой пускового элемента), эти показатели должны соответствовать заявленным в ТД на МПП.

Время действия электрического тока определяется, как интервал от момента подачи пускового импульса, до момента срабатывания устройства запуска.

За результат принимается среднее арифметическое значение. Погрешность измерения должна составлять не более ±5%.

8.18 Контроль качества защитных и защитно-декоративных покрытий деталей (см. 5.18) проводят в соответствии с требованиями ГОСТ 9.302.

Оценка внешнего вида лакокрасочных покрытий проводится по ГОСТ 9.407.

8.19 Испытания насадка-распылителя на устойчивость к тепловому воздействию (см. 5.29) проводят выдержкой насадка-распылителя в термошкафу. После испытаний насадок не должен иметь повреждений, изменений формы и размеров.

8.20 Испытания пластмассовых деталей на прочность, находящихся под избыточным давлением во время работы МПП проводят согласно 5.16.

Испытание деталей, изготовленных из полимерных материалов, на стойкость и прочность после старения при термическом воздействии (см. 5.16) проводят не менее чем на трех не использовавшихся ранее деталях, которые выдерживают в печи при температуре (100±5) °С в течение 180 сут, а затем при температуре (20±5) °С в течение 5 ч. После этого проводят визуальный осмотр деталей, их сравнивают с чертежами на соответствие размеров и массы. Коробление, наличие отклонений по размерам и массе, появление трещин не допускаются. После сравнения с чертежами, детали устанавливают на модуль, который испытывают на прочность давлением  (см. 5.23), модуль вместе с испытуемыми деталями должен соответствовать требованиям 5.23.

(см. 5.23), модуль вместе с испытуемыми деталями должен соответствовать требованиям 5.23.

Испытанию на стойкость и прочность после воздействия ультрафиолетового излучения (см. 5.16) подвергают не менее шести не использовавшихся ранее деталей, изготовленных из полимерных материалов. Испытания проводят по методу циклического воздействия солнечного излучения по ГОСТ Р 51370. Общее время облучения - 500 ч. После чего детали выдерживают в течение 5 ч при температуре (20±5) °С, затем проверяют размеры, массу и цвет деталей. Отклонения от значений, установленных в конструкторской документации, не допускаются. После проверки детали устанавливают на модуль, который подвергают испытанию давлением на прочность  (5.23), модуль вместе с испытуемыми деталями должен соответствовать требованиям 5.23.

(5.23), модуль вместе с испытуемыми деталями должен соответствовать требованиям 5.23.

Испытания деталей модуля, изготовленных из полимерных материалов, на прочность давлением  (см. 5.23) проводят на трех группах деталей (не менее трех штук в каждой группе). Каждая группа деталей предварительно должна быть выдержана не менее 24 ч при одной из следующих температур:

(см. 5.23) проводят на трех группах деталей (не менее трех штук в каждой группе). Каждая группа деталей предварительно должна быть выдержана не менее 24 ч при одной из следующих температур:

- при температуре (20±5) °С;

- при минимальной температуре эксплуатации;

- при максимальной температуре эксплуатации.

Деталь, установленную на корпус модуля, испытывают на разрушение по 8.12. Давление разрушения деталей должно быть не менее величины  , определяемого по 5.23.

, определяемого по 5.23.

8.21 Испытания деталей из полимерных материалов на стойкость к воздействию огнетушащих порошков (см. 5.17) проводят путем их выдержки в течение не менее 90 сут при температуре (20±2) °С, полностью погруженными в огнетушащий порошок, после извлечения из порошка детали устанавливаются на модуль и испытываются давлением на прочность  (см. 5.23), модуль вместе с испытуемыми деталями должен соответствовать требованиям 5.23.

(см. 5.23), модуль вместе с испытуемыми деталями должен соответствовать требованиям 5.23.

8.22 Кронштейны и элементы крепления МПП испытываются на статическую и динамическую нагрузку в течение не менее 5 мин согласно 5.25.

8.23 Запорно-пусковое устройство (ЗПУ) закачных, с баллоном сжатого газа или газогенерирующим элементом МПП на соответствие требованиям 5.27 проверяется по 8.12 испытательным давлением. После выдержки при давлении  не менее 1 мин, давление сбрасывают до рабочего (

не менее 1 мин, давление сбрасывают до рабочего ( ) и производят осмотр корпуса. Течь и деформация ЗПУ модуля не допускаются.

) и производят осмотр корпуса. Течь и деформация ЗПУ модуля не допускаются.

9 Комплектность

В комплект поставки в зависимости от модели модуля должны входить:

- модуль;

- кронштейн (монтажно-ориентирующие части) для крепления;

- паспорт, техническое описание и инструкция по эксплуатации (могут быть объединены в одном документе);

- групповой ремонтный комплект (при оптовой поставке).

По требованию организаций, занимающихся техническим обслуживанием модулей, должна высылаться инструкция по техническому обслуживанию.

Примечания.

1 По согласованию с заказчиком модуль может поставляться без кронштейна;

2 Перечень запасных частей, инструмента и принадлежностей, наличие группового ремонтного комплекта оговариваются при заключении договора на поставку согласно нормативу положенности и техническим условиям на конкретное изделие.

10 Маркировка и упаковка

10.1 Маркировка модуля должна состоять из 4 частей, содержащих следующую информацию.

Часть 1:

- наименование или товарный знак завода-изготовителя. Если данный тип модуля выпускается несколькими заводами, то на модуле должно быть четкое обозначение каким конкретным заводом он изготовлен;

- обозначение модуля по 4.6;

- пиктограммы (схематические изображения), обозначающие классы пожаров по ГОСТ 27331, для тушения которых может применяться модуль. Пиктограммы классов пожаров, для которых модуль не рекомендуется к использованию, должны быть перечеркнуты красной диагональной полосой, проведенной из верхнего левого угла в нижний правый угол;

- диапазон температур эксплуатации, например, "Может применяться при температуре от ... до ...".

Часть 2 - предостережения, касающиеся:

- электрической опасности, например, "Непригодны для тушения электрооборудования под напряжением" или "Пригодны для тушения пожаров электрооборудования под напряжением" с указанием допустимого напряжения;

- токсичности.

Часть 3 - указание "периодически проверять ..." (приводится частота проверки).

Часть 4:

- масса и марка огнетушащего порошка;

- полная масса МПП;

- месяц и год изготовления.

10.2 На баллончиках с вытесняющим газом указываются:

- масса пустого баллончика;

- рабочее давление;

- испытательное давление;

- масса, менее которой баллончик должен заменяться или перезаряжаться;

- дата проведения гидростатического испытания, величина испытательного давления и дата следующего освидетельствования;

- наименование изготовителя баллончика.

10.3 При установке баллончика снаружи корпуса модуля, данные по 10.2 могут быть нанесены при помощи переводной этикетки, а внутри - при помощи трафаретной печати или тиснения.

10.4 Маркировка должна сохраняться в течение всего срока службы МПП.

10.5 Транспортная маркировка должна соответствовать ГОСТ 14192.

10.6 Упаковка модулей и деталей к ним должна соответствовать ГОСТ 23170. Для упаковки должны использоваться материалы по ГОСТ 8273, ГОСТ 2991, ГОСТ 19729.

11 Транспортирование и хранение

11.1 Условия транспортирования и хранения модулей должны соответствовать условиям их эксплуатации и требованиям ГОСТ 15150 (ГОСТ 15846).

Допускается перевозка модулей всеми видами транспорта на любое расстояние в соответствии с Правилами перевозки грузов, действующими на конкретном виде транспорта.

11.2 При транспортировании и хранении модулей должны быть обеспечены условия, предохраняющие их от механических повреждений, нагрева, попадания на них прямых солнечных лучей, атмосферных осадков, от воздействия влаги и агрессивных сред.

12 Требования к документации

12.1 Конструкторская документация на МПП должна быть оформлена в соответствии с требованиями действующих нормативных документов и откорректирована по результатам испытаний с присвоением в установленном порядке литеры А.

12.2 Технические условия должны быть разработаны в соответствии с требованиями ГОСТ 2.114. В приложении (рекомендуется) они должны содержать упрощенную схему МПП в разобранном виде с указанием наименований и обозначений по заводскому каталогу составных частей, материалов сборочных единиц и деталей.

12.3 МПП, оснащаемые источниками вытесняющего газа разных изготовителей или имеющие одну из основных сборочных единиц, которая может быть изготовлена из разных материалов (например, ЗПУ изготавливается из латуни и полимерного материала) или разными изготовителями, должны обозначаться как различные модели.

В технической документации должны быть приведены марка и технические условия газогенерирующих элементов, которыми может комплектоваться данный модуль, должно быть четко указано, чем одна модель МПП отличается от другой, и приведены примеры их обозначения. Газогенерирующее устройство, применяемое в МПП, должно иметь инструкцию по его установке, эксплуатации и способу утилизации.

12.4 Этикетка и эксплуатационные документы (руководство по эксплуатации, руководство по техническому обслуживанию и перезарядке и др.) должны быть на русском языке (в том числе и для модулей, импортируемых из-за границы) и соответствовать требованиям настоящего стандарта и ГОСТ 2.601.

12.5 При комплектации МПП сборочными единицами или огнетушащими порошками (ОП), приобретаемыми у других организаций, составляют ведомость покупных изделий, в которой указывают их наименование, номер технических условий или другого документа, которому соответствует данная сборочная единица или ОП. Для изделий, поставляемых из-за рубежа, указывают марку изделия, предприятие-изготовитель и страну.

12.6 Каждый модуль должен быть обеспечен руководством по эксплуатации. Руководство по эксплуатации, совмещенное с паспортом, должно содержать сведения, позволяющие потребителю правильно установить и эксплуатировать МПП. Руководство по эксплуатации должно включать следующее:

- титульный лист;

- назначение и основные технические характеристики;

- комплект поставки;

- устройство и принцип работы (с необходимыми иллюстрациями);

- конфигурации распыла (масштабное изображение области, в которой достигаются условия тушения) огнетушащего порошка;

- защищаемая площадь и объем при тушении очагов класса А и В, максимальный ранг очага класса В, а также частота проверки качества огнетушащего порошка;

- по требованию владельца электроустановки (заказчика) должны быть указаны напряжения пробоя и токи утечки для МПП, применяемых для тушения пожаров под высоким напряжением (более 1000 В);

- указания о мерах безопасности. Предупреждение о возможных вредных воздействиях на организм человека при использовании данного вида вытесняющего газа, ОП;

- порядок эксплуатации МПП, правила установки МПП на защищаемом объекте, периодичность и объем проверок, испытаний и перезарядки, значения и допуски изменения параметров, которые контролируют в ходе проведения проверок. В руководстве по эксплуатации обязательно должно быть указание о том, что техническое обслуживание и перезарядку МПП могут проводить только организации, имеющие лицензию на данный вид деятельности, и что следует использовать детали и ОП, рекомендованные изготовителем;

- порядок транспортирования и хранения;

- имеющиеся сертификаты (номера, кем выданы и до какого срока они действуют);

- свидетельство о приемке (с указанием какой именно маркой ОП заряжен модуль) и свидетельство о продаже;

- гарантийные обязательства предприятия-изготовителя;

- формы таблиц, заполняемые при техническом обслуживании.

Приложение А

(обязательное)

Огневые испытания

Испытания проводятся в предназначенном для проведения огневых испытаний помещении, обеспечивающем безопасные условия работы оператора и имеющем хорошую освещенность и вентиляцию. Допускается проводить испытания при проверке огнетушащей способности на защищаемой площади на открытой площадке, при этом защищаемая площадь может быть огорожена щитами (дерево, металл) высотой не более 0,4 м. Скорость потока воздуха при испытаниях не должна превышать 2 м/с.

Перед испытаниями модули должны быть выдержаны не менее 24 ч при температуре (20±5) °С.

Тестовые огневые испытания проводятся с целью получения результатов по тушению модельных очагов классов А и В в идентичных условиях, для сравнительной оценки огнетушащей эффективности конкретной марки модулей данного производителя продукции.

А.1 Огневые испытания при тушении очагов пожаров класса В

А.1.1 Проверка огнетушащей способности при тушении очагов класса 2В на защищаемой площади

А.1.1.1 Конструкция модельного очага

А.1.1.1.1 Модельный очаг пожара класса 2В представляет собой круглый противень, изготовленный из листовой стали, размером, приведенным в таблице А.1.

Таблица А.1 - Характеристики модельного очага пожара класса В

|

Ранг модельного очага пожара |

Количество, л |

Размеры противня, мм |

Площадь очага, м |

|||

|

воды |

горючего |

диаметр |

высота |

толщина стенки |

||

|

2В |

4 |

2 |

280±10 |

230±5 |

2,0 |

0,06 |

|

3В |

6 |

3 |

350±10 |

То же |

2,0 |

0,1 |

|

5В |

10 |

5 |

420±10 |

То же |

2,0 |

0,16 |

|

8В |

16 |

8 |

560±10 |

То же |

2,0 |

0,25 |

|

13В |

26 |

13 |

720±10 |

То же |

2,0 |

0,41 |

|

21В |

42 |

21 |

920±10 |

То же |

2,0 |

0,66 |

|

34В |

68 |

34 |

1170±10 |

То же |

2,5 |

1,07 |

|

55В |

110 |

55 |

1480±15 |

То же |

2,5 |

1,73 |

|

89В |

178 |

89 |

1890±20 |

То же |

2,5 |

2,80 |

|

144В |

288 |

144 |

2400±25 |

То же |

2,5 |

4,52 |

|

233В |

466 |

233 |

3050±30 |

То же |

2,5 |

7,32 |

А.1.1.1.2 В качестве горючего материала применяют автомобильный бензин летнего вида, соответствующий требованиям ГОСТ Р 51105. Предпочтение следует отдавать бензину с более низким октановым числом.

А.1.1.1.3 Число перед буквой В при обозначении модельного очага пожара указывает на количество бензина в противне, выраженное в литрах.

А.1.1.2 Подготовка к испытаниям

А.1.1.2.1 На защищаемой площади, устанавливается не менее трех очагов класса 2В, причем очаги располагаются произвольно на границе защищаемой площади.

А.1.1.2.2 Заливают в противень 4 л воды, при этом должно образоваться гладкое зеркало. На слой воды напивают 2 л бензина.

А.1.1.2.3 Модуль (насадки-распылители) размещают на высоте, в соответствии с технической документацией. Если в документации указывается несколько высот, или интервал высот возможного размещения, то для каждого значения высоты, определяется защищаемая площадь.

А.1.1.3 Проведение испытаний

А.1.1.3.1 С помощью факела производят поджог горючего в противне. Выдерживают время свободного горения в течение не менее 60 с.

А.1.1.3.2 Производят пуск модуля порошкового пожаротушения. Фиксируют результат тушения.

А.1.1.3.3 Модуль испытывают до трех раз. При этом не менее двух попыток из трех должны быть удачными.

А.1.1.3.4 После каждого опыта производят охлаждение противня до температуры ниже температуры самовоспламенения горючего и долив горючей жидкости до объема, установленного в таблице.

А.1.2 Проверка огнетушащей способности при тушении модельного очага класса В максимального ранга

А.1.2.1 Конструкция модельного очага

А.1.2.1.1. Модельный очаг пожара класса В представляет собой круглый противень, изготовленный из листовой стали. Его размеры приведены в таблице А.1.

А.1.2.1.2 В качестве горючего материала применяют автомобильный бензин летнего вида, соответствующий требованиям ГОСТ Р 51105. Предпочтение следует отдавать бензину с более низким октановым числом.

А.1.2.1.3 Число перед буквой В в обозначении модельного очага пожара указывает на количество бензина в противне, выраженное в литрах.

А.1.2.2 Подготовка к испытаниям

А.1.2.2.1 На защищаемой площади, устанавливается очаг класса В выбранного ранга, причем очаг располагается под модулем (насадком-распылителем). Ранг очага выбирается разработчиком модулей исходя из возможности тушения максимального очага пожара класса В данным модулем и указывается в ТД.

А.1.2.2.2 Заливают в противень воду необходимого объема. При этом должно образоваться гладкое зеркало. На слой воды наливают бензин в количестве, указанном в таблице А.1.

А.1.2.2.3 Модуль (насадок-распылитель) размещают на высоте, которая оговаривается в технической документации.

А.1.2.3 Проведение испытаний

А.1.2.3.1 С помощью факела производят поджог горючего в противне. Выдерживают время свободного горения не менее 15 с.

А.1.2.3.2 Производят пуск модуля порошкового пожаротушения. Фиксируют результат тушения.

А.1.2.3.3 Модуль испытывают до трех раз. При этом не менее двух попыток тушения из трех должны быть удачными.

А.1.2.3.4 После каждого опыта производят охлаждение противня до температуры ниже температуры самовоспламенения горючего и долив горючей жидкости до объема, установленного в таблице А.1.

А.1.3 Огневые испытания по тушению очага класса В в защищаемом объеме

А.1.3.1 Конструкция модельного очага

Используется модельный очаг пожара класса 2В.

А.1.3.2 Подготовка к испытаниям

А.1.3.2.1 В защищаемом объеме (с указанными в ТД размерами и конфигурацией), произвольно устанавливаются от одного до пяти очагов класса 2В (их количество выбирается таким образом, чтобы исключить взаимные влияния, при этом расстояние между ними в плане на горизонтальную плоскость должно быть не менее 0,5 м), причем один из них должен располагаться на уровне наибольшей высоты и в наиболее удаленной точке относительно модуля (насадка-распылителя). Допускается проводить испытания на одном очаге, последовательно изменяя его расположение в объеме, размещая его не менее чем в 5 точках. При испытаниях необходимо исключить снижение концентрации (выгорание) кислорода воздуха в защищаемом объеме.

А.1.3.2.2 Модуль размещают на высоте, которая оговаривается в технической документации на модуль.

А.1.3.3 Проведение испытаний

А.1.3.3.1 С помощью факела производят поджог горючего в противнях. Выдерживают время свободного горения не менее 60 с.

А.1.3.3.2 Производят пуск модуля порошкового пожаротушения. Фиксируют результат тушения.

А.1.3.3.3 Модуль испытывают до трех раз. При этом не менее двух попыток тушения из трех должны быть удачными.

А.1.3.3.4 После каждого опыта производят охлаждение противня до температуры ниже температуры самовоспламенения горючего и долив горючей жидкости до объема, установленного в таблице.

А.2 Огневые испытания модулей при тушении очагов пожаров класса А на защищаемой площади и в объеме

А.2.1 Проверка огнетушащей способности на защищаемой площади

А.2.1.1 Модельный очаг пожара

А.2.1.1.1 Модельный очаг пожара класса А представляет собой деревянный штабель в виде куба (рисунок А.1). Штабель размещают на двух стальных уголках по ГОСТ 8510, установленных на бетонных блоках или жестких металлических опорах таким образом, чтобы расстояние от основания штабеля до пола составляло (400±10) мм. Длина стального уголка определяется конструктивно, но не менее указанной для длины бруска.

1 - деревянные бруски; 2 - стальной уголок; 3 - бетонный (металлический) блок

Рисунок А.1 - Устройство деревянного штабеля (модельного очага) для проведения испытаний по тушению пожара класса А

А.2.1.1.2 В качестве горючего материала используют бруски хвойных пород дерева не ниже 3 сорта по ГОСТ 8486, сечением (39±1) мм и длиной (500±100) мм. Влажность пиломатериала должна быть от 10% до 14% и определяют по ГОСТ 16588.

А.2.1.1.3 Бруски, образующие наружные грани штабеля, могут скрепляться для прочности скобами или гвоздями. Штабель выкладывается так, чтобы бруски каждого последующего слоя были перпендикулярны брускам нижележащего слоя. В каждом слое должно быть по 3 бруска. Количество слоев - 12. При этом по всему объему должны образовываться каналы прямоугольного сечения.

А.2.1.1.4 Металлический поддон, предназначенный для горючей жидкости и помещаемый под штабель, должен иметь размеры не менее 400х400х100 мм.

А.2.1.2 Подготовка к испытаниям

А.2.1.2.1 На защищаемой площади выкладывают от одного до трех штабелей, расположенных произвольно на границе защищаемой площади, в зависимости от ее размера. При этом расстояние между соседними очагами должно быть не менее 500 мм.

А.2.1.2.2 Помещают поддон под штабель таким образом, чтобы центры штабеля и поддона совпали.

А.2.1.2.3 Заливают 2 литра воды. При этом должно образоваться гладкое зеркало. На слой воды наливают 0,5 литра бензина класса 2.

А.2.1.2.4 Модуль (насадок-распылитель) размещают строго по центру защищаемой площади на высоте, согласно технической документации на модуль. Если в документации указывается несколько высот, или интервал высот возможного размещения, то для каждого значения высоты, определяется защищаемая площадь.

А.2.1.3 Проведение испытаний

А.2.1.3.1 Производят поджог горючего в поддоне. После выгорания горючего противень убирают из-под штабеля.

А.2.1.3.2 Время горения штабеля должно быть равным (3,0 ) мин, включая время горения горючего в поддоне.

) мин, включая время горения горючего в поддоне.

А.2.1.3.3 Производят пуск модуля порошкового пожаротушения. Фиксируют результат тушения.

А.2.1.3.4 Очаг считается потушенным, если повторное воспламенение не произошло в течение 10 мин.

А.2.1.3.5 Модуль испытывают до трех раз. При этом две попытки тушения из трех должны быть удачными.

А.2.2 Проверка огнетушащей способности в защищаемом объеме

А.2.2.1 Модельный очаг пожара

Модельный очаг пожара соответствует требованиям А.2.1.1.1-А.2.1.1.4.

А.2.2.2 Подготовка к испытаниям

А.2.2.2.1 В защищаемом объеме выкладывают от одного до трех штабелей, расположенных произвольно (их количество выбирается таким образом, чтобы исключить взаимное влияние, при этом расстояние между ними в плане на горизонтальную плоскость должно быть не менее 0,5 м), причем один из них должен располагаться на уровне наибольшей высоты и в наиболее удаленной точке относительно модуля (насадка-распылителя). Допускается проводить испытания на одном очаге, последовательно изменяя его расположение в объеме, размещая его не менее чем в трех точках. При испытаниях необходимо исключить снижение концентрации (выгорание) кислорода воздуха в защищаемом объеме.

А.2.2.2.2 Размещение поддона и модуля выполняют согласно требованиям А.2.1.2.2-А.2.1.2.4.

А.2.2.3 Проведение испытаний

Испытания проводят согласно А.2.1.3.1-А.2.1.3.5.

Библиография

|

[1] ПБ 03-576-03 |

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением |

|

[2] ПБ 03-583-03 |

Правила разработки, изготовления и применения мембранных предохранительных устройств |

|

[3] ПУЭ-91 |

Правила устройства электроустановок |

|

[4] СНиП 2.04.05-91 |

Системы противопожарной защиты. Отопление, вентиляция, кондиционирование и противодымная защита |

|

[5] СНиП 23-05-95 |

Естественное и искусственное освещение |

М<0,5

М<0,5 20,0

20,0